Vous êtes-vous déjà demandé comment une simple feuille de métal se transforme en un objet complexe et tridimensionnel ? Le pliage par presse plieuse, un processus crucial dans la fabrication des métaux, est la clé de cette transformation fascinante. Dans cet article, nous allons nous plonger dans le monde des presses plieuses, en explorant les principes, les types et les mécanismes de fonctionnement de cette technologie essentielle. Préparez-vous à découvrir les secrets du pliage de précision des métaux !

Le pliage par presse plieuse implique la déformation élastique de la tôle sous la pression de la matrice supérieure ou de l'outil de pliage. filière inférieure d'une presse plieuse, suivie d'une déformation plastique.

Au début du pliage plastique, la tôle est libre de se plier. Sous la pression de la matrice supérieure ou inférieure appliquée à la tôle, celle-ci se conforme progressivement à la surface intérieure de la rainure en V de la matrice inférieure, avec un rayon de courbure et un angle de courbure de force de flexion diminution du bras.

Ce processus se poursuit jusqu'à ce que les matrices supérieure et inférieure soient en contact total à la fin de la course, formant ainsi une forme en V, connue sous le nom de pliage.

En général, le pliage par presse plieuse est un procédé technologique qui modifie la plaque ou l'angle de la plaque en exerçant une pression sur celle-ci.

Le pliage est une application incroyablement répandue, visible partout où l'on utilise de la tôle, et l'on peut dire qu'elle touche à tous les aspects de la vie. L'objectif d'une presse plieuse est de plier des tôles plates en une variété de pièces tridimensionnelles requises pour des applications pratiques.

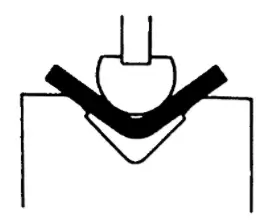

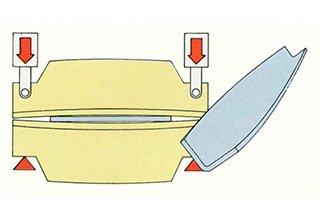

Comment y parvient-on ? En plaçant la tôle horizontalement sur la matrice inférieure, en la positionnant à l'aide d'une butée arrière et en pressant le métal dans les rainures de la matrice inférieure. Sillon en V avec la matrice supérieure pour obtenir l'angle de pliage souhaité, la feuille plate est transformée en une pièce tridimensionnelle, comme le montre la figure ci-dessous.

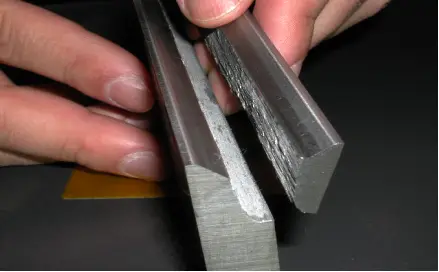

De nombreux aspects du cintrage méritent une attention particulière. Pour les produits pliés, il est important de tenir compte de la précision dimensionnelle, du rayon de courbure, de la précision angulaire, de la rectitude et de l'indentation.

La rectitude des produits pliés dépend de la rigidité du bâti de la machine (conception du bâti, choix de l'acier, etc.), tandis que les empreintes peuvent être minimisées ou éliminées en augmentant le rayon de l'épaulement de la filière inférieure, en utilisant un film anti-indentation ou en utilisant une filière inférieure sans empreintes.

Pour les presses plieuses elles-mêmes, la précision de l'axe Y et de l'axe X, la stabilité, les mesures de sécurité (comme la protection contre le coincement de la main) et la facilité d'utilisation (Systèmes CNCun axe T à appui latéral, un serrage hydraulique des matrices supérieure et inférieure, un changement d'outil automatique et un pliage automatisé) doivent tous être pris en considération.

Presses plieuses sont des outils essentiels utilisés dans les processus de fabrication industrielle pour plier et former les tôles avec précision et efficacité. Il existe principalement deux catégories de presses plieuses : presse mécanique et ceux utilisant une transmission hydraulique.

Freins à pression mécaniques : Ces machines utilisent un système d'entraînement mécanique, généralement alimenté par un volant d'inertie, pour générer une force. La force est transférée à l'outillage par l'intermédiaire d'un mécanisme à manivelle ou d'un engrenage excentrique, selon la conception de la machine. Les presses plieuses mécaniques fonctionnent à grande vitesse et offrent une excellente précision, ce qui les rend idéales pour les tâches de pliage simples et répétitives sur des matériaux d'épaisseur fine à moyenne. Toutefois, elles présentent l'inconvénient de nécessiter une maintenance plus fréquente et d'être moins efficaces sur le plan énergétique que les presses plieuses à commande numérique. presse hydraulique freins.

Freins à pression hydraulique : D'autre part, transmission hydraulique Les presses plieuses utilisent l'énergie hydraulique pour générer une force de flexion. Ces machines sont équipées de vérins hydrauliquesLa force appliquée à l'outil est contrôlée en faisant varier la pression du fluide hydraulique. Les presses plieuses hydrauliques offrent plusieurs avantages par rapport à leurs homologues mécaniques :

Si les presses plieuses mécaniques et les presses plieuses hydrauliques présentent toutes deux des avantages et des applications uniques, les machines hydrauliques sont de plus en plus populaires en raison de leur polyvalence, de leur précision et de leur facilité d'entretien. Quel que soit le type de presse plieuse, le choix de celle qui convient le mieux à un projet de fabrication dépend de facteurs tels que les exigences en matière de matériaux, le volume de production et les performances souhaitées.

La presse plieuse fonctionne selon le principe fondamental de l'application d'une force contrôlée avec précision. La machine comprend des tables de travail supérieures et inférieures, sur lesquelles des matrices supérieures et inférieures correspondantes sont solidement fixées. Ces matrices, conçues avec des géométries spécifiques, servent d'outils de formage. Le mouvement relatif entre les tables de travail est principalement entraîné par un système de transmission hydraulique sophistiqué, qui permet un contrôle précis de la force et du déplacement.

Lorsque la matrice supérieure descend, elle applique une charge concentrée sur la pièce placée sur la matrice inférieure. Les formes soigneusement étudiées des deux matrices agissent de concert pour guider la déformation du matériau. Cette synergie entre la géométrie de la matrice et la force appliquée permet le pliage contrôlé des plaques métalliques pour obtenir les angles et les profils souhaités.

Le système hydraulique fournit non seulement la puissance nécessaire au pliage, mais offre également un contrôle précis du processus de pliage. Les presses plieuses modernes intègrent souvent des systèmes CNC avancés, qui permettent de programmer des séquences de pliage avec une précision reproductible. Cette combinaison d'une conception mécanique robuste et de mécanismes de contrôle précis fait de la presse plieuse un outil indispensable dans la fabrication de tôles, capable de produire des géométries complexes avec une grande précision et une grande cohérence.

Le pliage est un procédé fondamental de formage à froid qui transforme la tôle en formes spécifiques par une déformation contrôlée. Cette technique basée sur la pression, généralement réalisée à température ambiante, est suffisamment polyvalente pour manipuler des matériaux métalliques, non métalliques et composites.

Le processus repose sur des matrices de pliage de précision et des presses plieuses hydrauliques pour obtenir les résultats souhaités. La précision dimensionnelle des composants pliés est assurée par la synergie entre les matrices supérieures et inférieures et les capacités de l'équipement de pliage.

La séquence de formage se déroule comme suit : Une feuille de dimensions prédéterminées est placée entre les matrices. La matrice supérieure exerce une force de flexion calculée, tandis que la matrice inférieure fournit des points d'appui qui génèrent une force réactive. Cette interaction crée un moment de flexion qui induit une déformation contrôlée de la tôle. L'angle de pliage final est déterminé avec précision par la profondeur de pénétration de la matrice supérieure dans la cavité de la matrice inférieure.

Les principaux composants fonctionnels d'une presse plieuse à commande numérique sont les suivants :

Ces trois éléments sont essentiels pour déterminer la qualité et la précision de la pièce finie.

Principes clés pour un pliage efficace à l'aide d'une presse plieuse :

En respectant ces principes et en tirant parti de la précision des presses plieuses CNC modernes, les fabricants peuvent réaliser des pliages cohérents et de haute qualité dans une large gamme de matériaux et de géométries.

Pendant le pliage, le coulisseau d'une presse plieuse peut se déplacer vers le bas à différentes vitesses en fonction de la phase de travail pour plier correctement sans blesser l'opérateur.

Il y a quatre phases différentes:

PHASE 1 - VITESSE RAPIDE, jusqu'à la tôle.

Il s'agit d'une vitesse fixe qui ne peut pas être contrôlée par le programme. Les chambres supérieures des cylindres reçoivent un flux élevé d'huile à basse pression directement du réservoir, de sorte que le vérin tombe librement, en profitant de son propre poids.

PHASE 2 - VITESSE DE TRAVAIL, qui peut être réglée dans la commande numérique.

La vitesse de travail maximale autorisée est de 10 mm/s, conformément aux normes de sécurité en vigueur. Lorsque, au cours de la descente rapide, le vérin s'approche du changement de vitesse (à environ 20 mm de la tôle), il commence à ralentir, en ajustant la pression d'huile dans les chambres inférieures des cylindres. Il commence à ralentir, en réglant la pression d'huile dans les chambres inférieures des cylindres.

La vitesse rapide passe à la vitesse de travail et les chambres supérieures des cylindres reçoivent de l'huile à haute pression, qui fournit la force nécessaire pour déformer la tôle. La pression de l'huile est réglée au moyen de dispositifs de régulation en fonction des besoins de travail et de la résistance maximale des outils utilisés. La vitesse de travail doit être réglée de manière à ce que l'opérateur puisse déplacer la tôle sans endommager la surface.

PHASE 3 - VITESSE RÉDUITE (DWELL)

Lorsque le coulisseau atteint la bonne position le long de l'axe Y pour obtenir l'angle requis, il attend quelques secondes. Ce temps peut être réglé dans la commande numérique et plus il est long, plus la tôle se déforme, ce qui entraîne une réduction de son épaisseur. dos d'âne.

PHASE 4 - VITESSE DE RETOUR

Une fois le pliage terminé, le coulisseau de la presse plieuse revient vers le haut grâce à la mise sous pression des cylindres inférieurs et à la dépressurisation des cylindres supérieurs. Si le produit plié est grand ou lourd, la vitesse de retour doit être réduite pour éviter qu'il ne tombe vers l'opérateur avant qu'il n'ait eu le temps de s'en saisir.

L'opérateur de la presse plieuse doit également régler la course Y du coulisseau. Pour réduire le temps de pliage, la vitesse de retour doit être maintenue au minimum afin de faciliter la manipulation et l'enlèvement du produit.

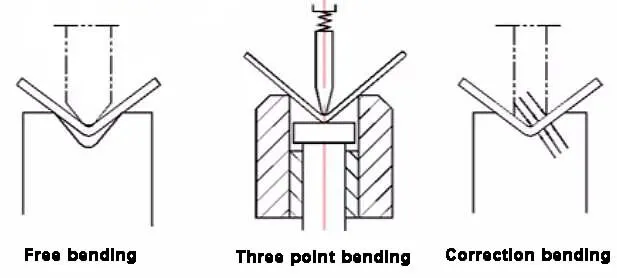

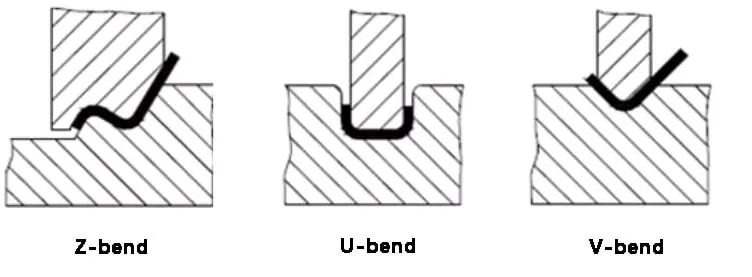

Le pliage libre, le pliage en trois points et le pliage de correction en sont quelques exemples. La distinction entre ces trois méthodes est illustrée dans le diagramme ci-dessous.

Flexion libre

Le cintrage libre, également appelé cintrage à l'air, est moins complexe que les autres méthodes. Le angle de flexion est contrôlée par la profondeur de la matrice supérieure dans la rainure en V de la matrice inférieure.

La précision des pièces pliées dépend de différents facteurs, tels que Y1, Y2 et les moules et plaques supérieurs et inférieurs de l'axe V.

Cependant, il est largement utilisé en raison de sa polyvalence et de sa large gamme de traitements. Il s'applique aux structures simples, aux grands volumes ou aux productions peu importantes.

Pliage en trois points

Le cintrage trois points, également appelé cintrage de la matrice (bottoming), a un angle de cintrage qui est déterminé par la hauteur du coin dans la matrice inférieure.

La matrice supérieure ne fournit qu'une force de flexion suffisante et élimine le non-parallélisme entre les matrices grâce au coussin hydraulique sur le vérin.

Cette méthode permet de produire des pièces d'une grande précision, c'est-à-dire des pièces à angle réduit et des pièces de faible épaisseur. rectitude erreurs. Il est utilisé pour les structures complexes, les petits volumes et les traitements de masse.

Correction Pliage

Le pliage correcteur est formé dans la cavité composée des matrices supérieure et inférieure, ce qui permet d'obtenir une forme de section idéale. Cependant, il nécessite une force de pliage importante et des réparations répétées du moule, et sa polyvalence est médiocre.

Cette méthode de cintrage est souvent utilisée lorsqu'il existe des exigences particulières ou des formes de section spéciales qui ne peuvent être obtenues par cintrage libre.

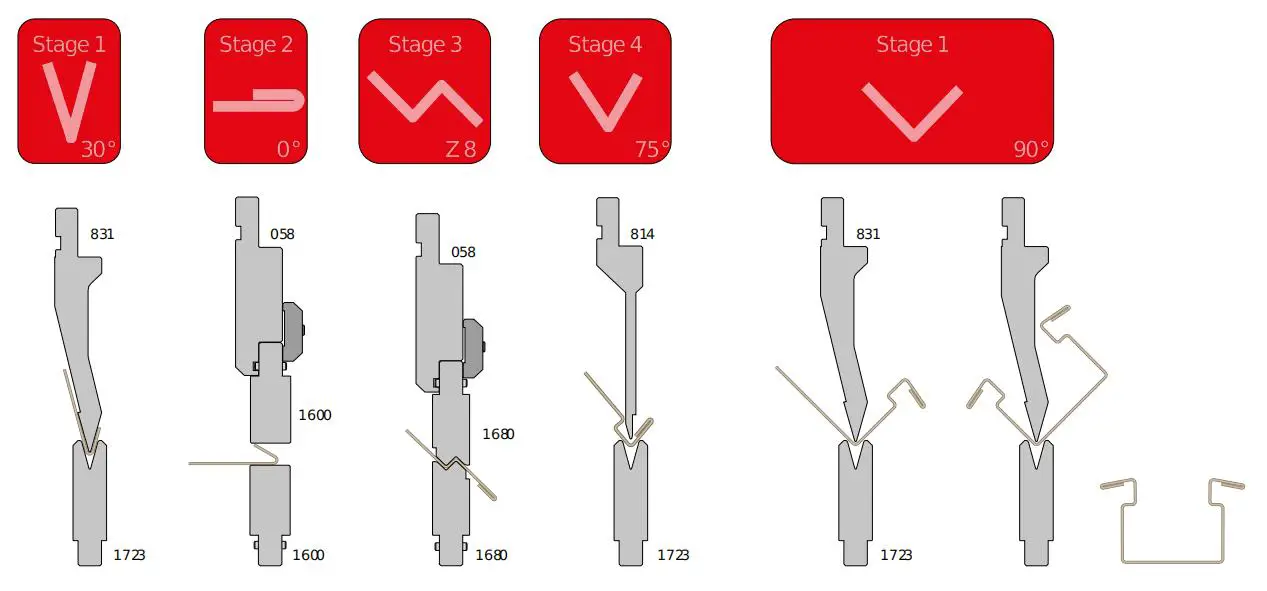

Pliage de scène

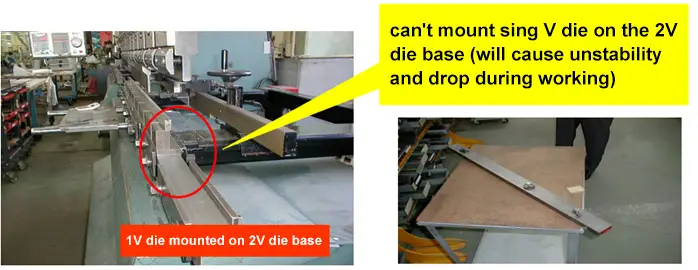

Le pliage par étapes consiste à équiper une presse plieuse de différents outils en même temps pour accélérer le processus de pliage.

Les opérateurs peuvent déplacer la tôle d'un jeu d'outils à l'autre le long de l'axe Z de la presse plieuse pour effectuer les différents pliages.

Il est important que l'opérateur :

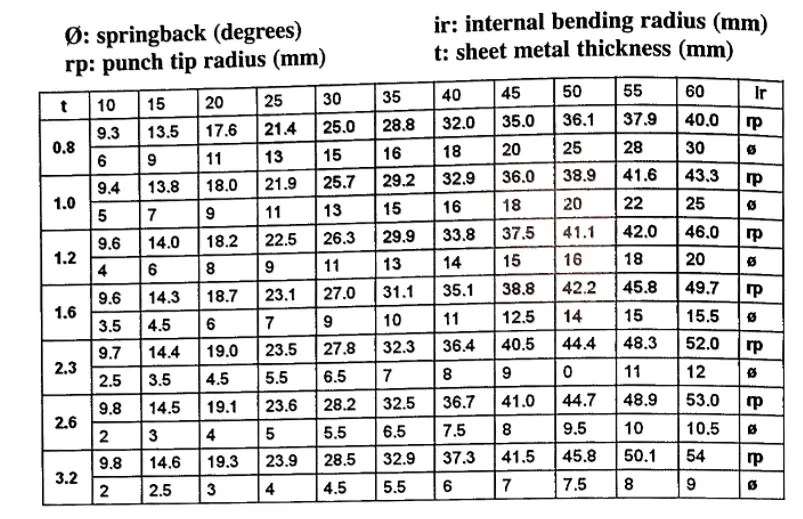

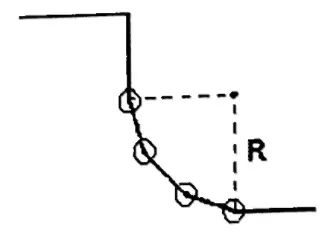

Coude à grand rayon

Les courbes à grand rayon peuvent être obtenues en utilisant des porte-outils à rayon, qui peuvent contenir des outils à rayon de différentes dimensions pour obtenir le rayon de courbure requis.

Ces outils de rayon sont très utiles pour les presses plieuses de petite et moyenne taille, dont les tables sont trop petites pour monter les grandes matrices nécessaires à l'obtention de courbes à grand rayon.

Lors d'un cintrage à grand rayon, la tôle cède moins que lors d'autres types de cintrage, le retour élastique est donc plus important et difficile à calculer.

Un essai de pliage doit donc être effectué afin de déterminer la valeur précise du retour élastique, qui dépend du matériau et de son épaisseur, ainsi que du rayon à obtenir.

En outre, il faut garder à l'esprit que le retour élastique influence le rayon de courbure interne ; l'outil de rayon à utiliser doit donc être plus petit que le rayon de courbure interne requis.

Le tableau ci-dessous donne une estimation du retour élastique moyen et de la pointe du poinçon nécessaire pour obtenir différents rayons de courbure interne en fonction des différentes épaisseurs de tôle :

Après avoir déterminé le rayon, une autre difficulté consiste à décider de la largeur de la filière qui permettra d'obtenir la courbure correcte. En fait, il est important de trouver le bon rapport entre les deux valeurs.

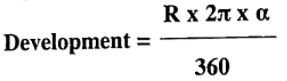

Les formules suivantes donnent une idée de la filière la plus appropriée à utiliser:

Lors d'un cintrage à grand rayon, la tôle peut quitter la zone de contact avec l'outil de cintrage et créer une bulle d'air dans le rayon de cintrage interne. C'est ce que l'on appelle un pliage prématuré. Le résultat n'est donc pas très précis.

Si vous avez besoin d'un rayon interne très précis, il est préférable d'utiliser des matrices avec des inserts en plastique, qui poussent la tôle contre l'outil à rayon, évitant ainsi un pliage prématuré.

Si des outils de rayon sectionnés sont nécessaires, les porte-outils traditionnels dotés de trous de vis pour la fixation des outils de rayon ne sont pas appropriés. Dans ce cas, les opérateurs doivent choisir des outils à rayon sectionné dotés d'une vis de passage qui peut également accueillir des segments d'outils à rayon court.

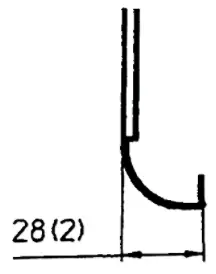

Un autre problème auquel les opérateurs doivent faire face lors des cintrages à grand rayon est celui de la compréhension du dessin et de la définition de la distance entre les jauges arrière(x-axis) et l'axe de cintrage (y-axis).

Opérateurs de presses plieuses Les concepteurs obtiennent souvent cette dimension en effectuant des essais avec des déchets de tôle jusqu'à ce qu'ils obtiennent le profil requis. Nous recommandons aux concepteurs d'indiquer sur les dessins la dimension entre le centre de la courbe et le point de contact de la tôle avec les jauges arrière.

Par exemple, dans le dessin de droite, la dimension extérieure de 28 mm est inutile pour l'opérateur de la presse plieuse, qui a en fait besoin de la dimension entre le centre de la courbe et le point de contact de la tôle avec les jauges arrière (side déjà plié), qui est de 25,2 mm.

Pliage des bosses

Si le rayon interne requis est très grand et ne peut être obtenu en une seule fois, les opérateurs peuvent être amenés à l'obtenir par le biais de formation de bosses. Le formage en bosse consiste à plier le produit avec plusieurs coups de presse-plieuse afin d'obtenir un pliage similaire à celui d'un rouleau.

Les courbes à grand rayon réalisées par formage de bosses sont esthétiquement assez médiocres, car le rayon est composé d'un certain nombre de petits côtés droits qui sont clairement visibles.

Pour utiliser le formage par bossage, un certain nombre de facteurs doivent être établis. Tout d'abord, l'opérateur doit calculer le nombre de coups de presse-plieuse nécessaires

et ensuite, pour connaître la distance et l'angle entre chaque virage, il doit :

1. Calculer le développement de la tôle :

2. Une fois le nombre de coups défini, il faut déterminer l'espacement, c'est-à-dire la dimension x de chaque coude

3. Une fois le nombre de coups défini, calculer l'angle de chaque courbure

Si un opérateur règle la commande numérique de sa presse plieuse en utilisant ces paramètres, il obtiendra le rayon et l'angle requis.

Au cours de cette type de pliageUn opérateur doit vérifier que la tôle

Si cela n'est pas possible, il doit tracer des lignes de pliage directement sur la tôle et plier le long de ces lignes sans utiliser de jauges arrière.

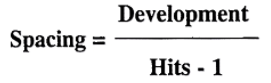

Axe Y1 et Y2 : Contrôle le mouvement du bélier vers le haut et vers le bas

Axe V : Contrôle la compensation de la déflexion de la presse plieuse

X, R, Z1, Z2 et axe X' : Il s'agit des axes de commande du système de positionnement arrière, responsables du contrôle de la position de positionnement de la butée arrière (voir la définition de chaque axe dans l'illustration).

Axe T1 et T2 : Support de matériau asservi (suiveur de feuille). Pendant le processus de pliage, la plaque traitée suit le support, et les suiveurs de tôle fournissent un support pour le matériau.

Les axes suivants sont nécessaires pour chaque machine de presse plieuse : Y1, Y2 et V. Les utilisateurs peuvent sélectionner les axes d'arrêt arrière et de suivi servo des matériaux en fonction des besoins des pièces traitées.

Il est important de noter que l'axe X' ne peut pas être sélectionné séparément et doit être utilisé en conjonction avec les axes Z1 et Z2 pour avoir une signification pratique.

Axe V est l'axe de compensation de la déflexion, et il existe deux méthodes de mise en œuvre.

Le premier est le contrôle de position, qui compense la déformation élastique de la machine pendant le pliage en donnant une quantité égale de déformation inverse à ses points correspondants sur la base de la courbe de déformation de la table de travail pendant le pliage.

L'autre méthode est le contrôle de la pression, qui ajuste la pression de plusieurs cylindres de compensation de la déflexion pour générer une force de réaction contre la force de flexion en plusieurs points de la plaque verticale de l'établi afin d'empêcher la déformation de la déflexion.

Il est généralement admis que le contrôle de position permet d'obtenir une plus grande précision de pliage et est utilisé dans les presses plieuses de plus de 500 tonnes. Un schéma du principe de convexité de la table de travail est présenté dans la figure suivante.

La précision des axes Y1, Y2 et V est cruciale pour l'angle et la rectitude des pièces pliées. Il est important de noter que pour les plaques minces (<3mm), la précision des pièces pliées est directement déterminée par la qualité de la plaque elle-même, comme la taille de l'erreur d'épaisseur, l'uniformité du matériau et la direction de la texture de laminage.

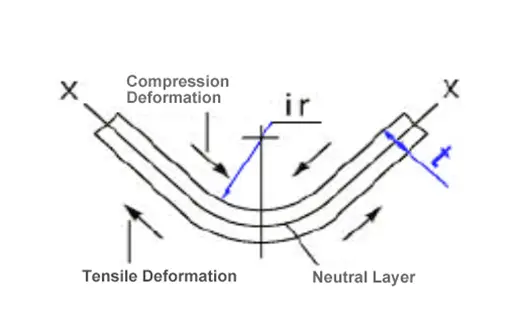

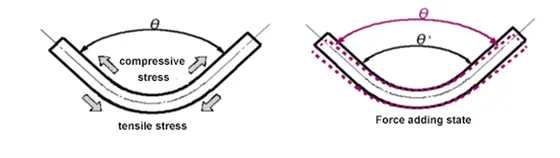

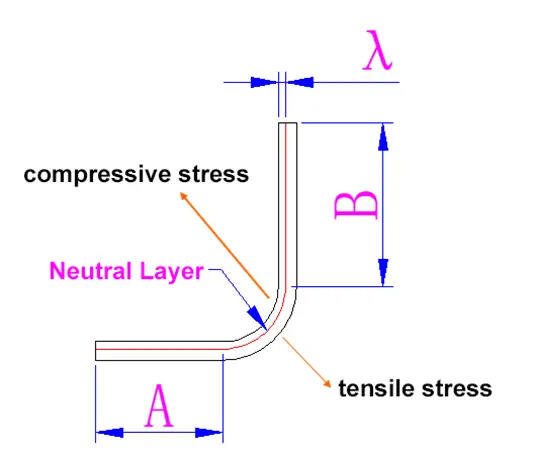

Après la flexion en V, la surface intérieure du pièce de flexion de la pièce subit une déformation par compression, tandis que la surface extérieure subit une déformation par traction.

La déformation la plus importante se produit à la surface du matériau, et elle diminue au fur et à mesure que l'épaisseur de la plaque augmente.

Il existe une ligne neutre, appelée ligne X-X, qui n'est ni comprimée ni étirée.

Pour déterminer la position de la couche neutre, il faut tenir compte des éléments suivants :

Si le rayon intérieur de la pièce est 5 fois supérieur à l'épaisseur de la plaque, la couche neutre est positionnée au centre de l'épaisseur de la plaque.

Si l'IR de la pièce est 5 fois inférieur à l'épaisseur de la plaque, la position de la couche neutre se déplace vers l'intérieur au fur et à mesure que l'IR diminue, avec l'épaisseur de la plaque. position de flexion se transformant en t.

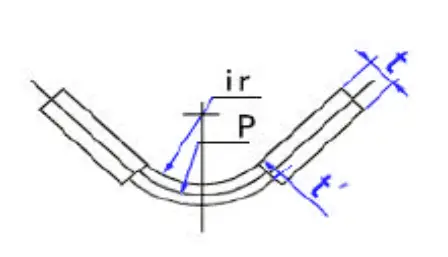

La relation entre le rayon de la couche neutre (représenté par P) et l'IR peut être décrite comme suit :

La couche neutre a la caractéristique de n'être ni étirée ni comprimée, de sorte que sa longueur est utilisée comme longueur dilatée de la pièce pliée.

Le pliage sur presse plieuse consiste à utiliser la force pour façonner la tôle dans les géométries souhaitées. Le facteur K et l'axe neutre sont deux concepts essentiels du pliage par presse plieuse. Il est essentiel de comprendre ces éléments pour réaliser des opérations de pliage précises et reproductibles.

Facteur K est une valeur représentant l'emplacement de l'axe neutre dans la tôle pendant le processus de pliage. L'axe neutre ne subit ni compression ni allongement lors du pliage de la tôle. Compris entre 0 et 0,5, le facteur K varie en fonction du matériau et du processus de pliage. En règle générale, la valeur du facteur K se situe autour de 0,33, ce qui signifie que l'axe neutre se trouve à environ un tiers de la profondeur du matériau.

Un facteur K précis est essentiel pour calculer les déductions de pliage ou les surépaisseurs de pliage, afin de s'assurer que les dimensions finales de la pièce pliée répondent à des spécifications précises. Plusieurs facteurs influencent le facteur K, notamment le type de matériau, l'épaisseur, le sens du grain et le processus de pliage lui-même. Il est essentiel de tenir compte de ces variables pour obtenir des résultats précis et cohérents dans les opérations de pliage sur presse plieuse.

Les axe neutre est une ligne imaginaire à l'intérieur de la tôle où les fibres du matériau ne subissent aucune contrainte pendant le processus de pliage. Positionné parallèlement à l'axe de pliage, il sépare le matériau en deux zones : la section intérieure subissant une compression et la section extérieure subissant une tension. En comprenant l'axe neutre, les opérateurs peuvent assurer un meilleur contrôle des dimensions et de la qualité des pièces. propriétés des matériaux après le pliage.

En résumé, le facteur K et l'axe neutre jouent un rôle essentiel dans les opérations de pliage de la presse plieuse. En déterminant avec précision le facteur K et en comprenant l'axe neutre, les opérateurs peuvent réaliser des pliages précis et cohérents sur les pièces de tôle. Il est essentiel de tenir compte du type de matériau, de l'épaisseur, du sens du grain et du processus de pliage lors de l'application de ces concepts afin d'obtenir des résultats de pliage optimaux.

Le pliage par presse plieuse implique une connaissance précise de facteurs clés tels que les rayons, la déduction du pliage et le retour élastique. La compréhension de ces concepts permet d'obtenir des pliages précis et cohérents.

Rayons se réfère aux différentes mesures du rayon de courbure, un facteur essentiel pour déterminer le résultat d'une courbure. Le rayon de courbure rayon de courbure est la distance entre le centre du pli et l'intérieur du matériau plié. La distance entre le centre du pli et l'intérieur du matériau plié est de 1,5 m. rayon de courbure intérieur est la distance entre le point le plus intérieur du pli et la position initiale du matériau. Il est essentiel de déterminer les rayons appropriés pour garantir un pliage en douceur et éviter les tensions ou les fissures dans le matériau.

Déduction de la courbure est un autre concept fondamental du pliage par presse plieuse. Les déduction de la courbure se réfère à la différence de longueur entre une pièce de matériau droite et la pièce pliée. Pour calculer la déduction du pli, il faut tenir compte du rayon intérieur du pli et de l'épaisseur du matériau. Des calculs précis de la déduction de la courbure sont nécessaires pour obtenir des courbures cohérentes avec les angles de courbure souhaités.

Dos d'âne est la tendance naturelle d'un matériau à reprendre sa forme initiale après avoir été plié. Lorsque la presse plieuse applique une force pour plier un matériau, les propriétés élastiques du matériau provoquent un retour élastique et réduisent l'angle de pliage. Pour contrer le retour élastique, l'angle de pliage doit être légèrement supérieur pour compenser cet effet. Différents matériaux présentent des degrés variables de retour élastique, ce qui rend crucial la prise en compte de ce facteur dans le processus de pliage.

La compréhension et l'utilisation correcte de ces concepts de rayons, de déduction de pliage et de retour élastique permettront de réussir les opérations de pliage à la presse plieuse, ce qui se traduira par des pliages précis et cohérents.

Le pliage est la déformation d'une plaque causée par des contraintes de traction et de compression à l'avant et à l'arrière.

Après avoir été plié à l'angle désiré, le matériau aura tendance à reprendre sa forme initiale une fois la pression relâchée, ce qui se traduit par un phénomène connu sous le nom de retour élastique de la flexion.

Ce retour élastique est généralement exprimé en termes d'angle qu'il provoque et est influencé par divers facteurs tels que le matériau, l'épaisseur de la plaque, la pression et la température. rayon de courbure.

Il est difficile de calculer avec précision la quantité de retour élastique de flexion.

La force appliquée pendant la flexion et la force contraire qu'elle crée sont différentes, et une fois que la force de pression est supprimée, l'angle diminuera en raison du rebond de rappel.

1) Lorsque l'on utilise le même poinçon avec la même épaisseur de matériau, la valeur de résilience du SPCC est inférieure à celle de l'AL et l'AL est inférieure à celle du SUS.

2) Lorsque l'on utilise le même poinçon avec le même matériau, une plaque plus fine a plus de résilience.

3) Lorsque l'on utilise le même matériau, celui qui a un IR plus important a une plus grande résilience.

4) Plus la force de pression est importante, moins la résilience est grande.

| Méthode de pliage | Largeur en V | IR | Précision de l'angle | Caractéristiques |

|---|---|---|---|---|

| Cintrage de l'air | 12T-15T | 2t~2,5t | >±45' | Peut atteindre une gamme plus large d'angles de courbure. |

| Le fond de l'eau | 6T-12T | 1t~2t | ±15'-30' | La plus grande précision de pliage est obtenue avec une force de pression plus faible. |

| Monnaie | 5T(4T-6T) | 0t~0,5t | ±10' | Il permet d'obtenir une grande précision de pliage, mais la force de pliage est très importante. |

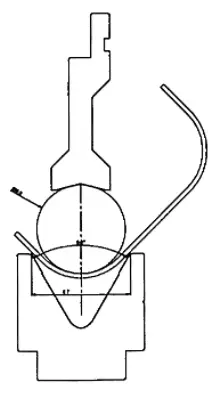

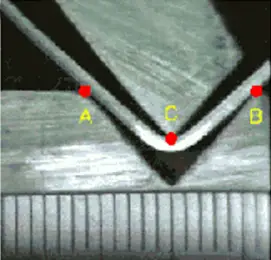

Le cintrage de l'air fait référence à une processus de pliage où seule une partie du matériau entre en contact avec l'outil.

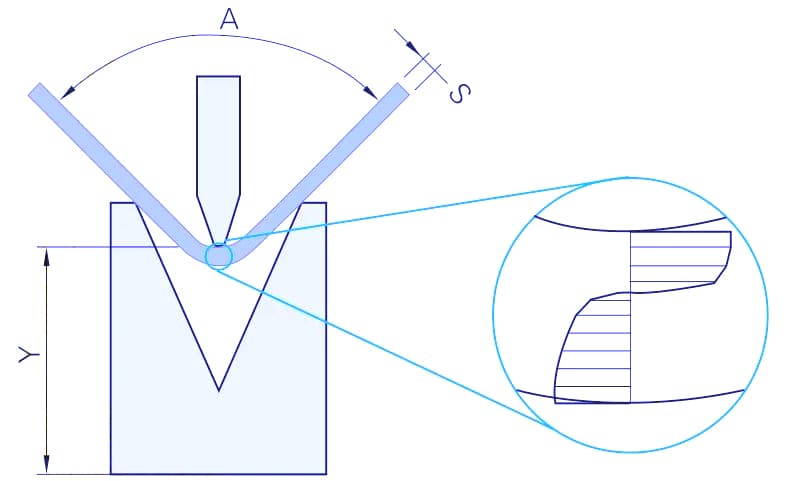

Comme le montre l'image, l'outillage ne touche que les points A, B et C du métal pendant le pliage (la pointe du poinçon et les épaulements de la matrice), tandis que le reste du matériau reste intact.

Par conséquent, l'angle réel de l'outillage n'a plus d'importance. L'angle de pliage est plutôt déterminé par la profondeur à laquelle le poinçon descend dans la matrice ; plus le poinçon descend profondément, plus l'angle de pliage est aigu.

Cela signifie que les fabricants peuvent obtenir une large gamme d'angles de pliage avec un seul jeu d'outils, puisque l'angle de pliage est contrôlé par la profondeur de la course plutôt que par l'outil lui-même.

Cependant, il est important de noter qu'il y aura un certain degré de retour élastique dans le pliage à l'air, de sorte que l'angle de pliage souhaité peut être obtenu en pliant le métal à un angle légèrement plus aigu.

Caractéristiques du cintrage de l'air :

Voir aussi

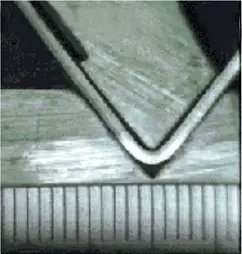

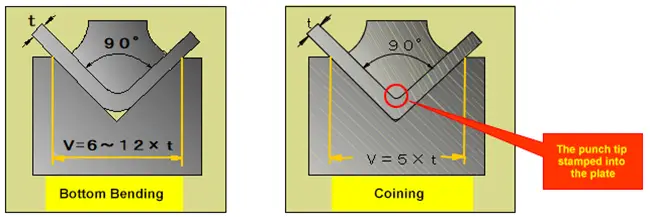

Le "Bottoming" est une méthode de pliage dans laquelle le poinçon est pressé jusqu'au fond de la matrice, ce qui permet au matériau d'entrer en contact à la fois avec la pointe du poinçon et les parois de l'ouverture en forme de V.

Cette méthode permet de produire des pièces avec une bonne précision de pliage tout en utilisant moins de pression, et est largement utilisée dans l'industrie.

Largeur d'ouverture en V

La largeur d'ouverture en V de la filière est indiquée dans le tableau ci-dessous :

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

|---|---|---|---|---|

| V | 6T | 8T | 10T | 12T |

IR de la pièce

Le rayon intérieur de la pièce est communément appelé IR.

Dans le processus de pliage du fond, l'IR est d'environ 1/6 de l'ouverture en V de la matrice (IR = v/6).

Cependant, l'IR peut varier pour différents matériaux tels que le SUS et l'Al, qui ont des valeurs d'IR distinctes.

Précision de l'outillage pour le pliage du fond

L'angle après le cintrage inférieur sera affecté par le retour élastique, de sorte que le retour élastique du cintrage sera pris en compte lors du choix du cintrage inférieur.

La solution habituelle pour obtenir l'angle cible est la surcourbure.

Lors de l'adoption du pliage par le bas, le principe de l'utilisation du même angle pour les poinçons et les matrices doit être respecté.

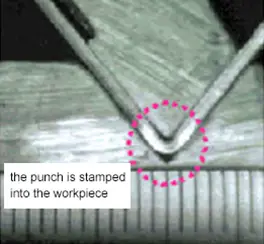

Le terme "frappe de monnaie" est dérivé du processus de fabrication des pièces de monnaie, qui est connu pour sa grande précision.

Dans le processus de frappe, un tonnage suffisant de la presse plieuse est utilisé pour façonner la tôle selon l'angle précis du poinçon et de la matrice. La tôle n'est pas seulement pliée, elle est également comprimée entre le poinçon et la matrice.

La frappe est non seulement précise, mais elle permet également d'obtenir un rayon intérieur (RI) très faible de la pièce. Le tonnage nécessaire pour le monnayage est 5 à 8 fois supérieur à celui nécessaire pour le pliage par le bas.

Largeur de l'ouverture en V

La largeur de l'ouverture en V requise pour le monnayage est plus petite que celle requise pour le pliage par le bas et correspond généralement à 5 fois l'épaisseur de la tôle. Cela permet de réduire l'IR de la pièce et de minimiser l'estampage de la position IR de la pièce par la pointe du poinçon. En réduisant la taille de l'ouverture en V, il est possible d'obtenir une pression de surface plus élevée.

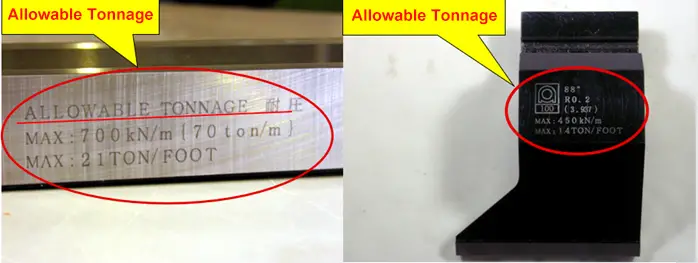

Limite de pression

En raison de la forte pression exercée lors du pliage, l'épaisseur du SPCC ne doit pas dépasser 2 mm et l'épaisseur du SUS ne doit pas dépasser 1,5 mm. Par exemple, 2 mm Matériel SPCC nécessite une pression de 1100KN pour le pliage, ce qui dépasse la pression admissible de 1000KN de certains outils. Il convient de noter que les pressions admissibles varient d'un outil à l'autre, de sorte que tous les outils ne peuvent pas être utilisés pour plier un matériau SPCC de 2 mm.

Problèmes de frappe de monnaie

En raison de l'importante force de flexion impliquée dans le monnayage, le tonnage de la presse plieuse doit être augmenté, ce qui peut entraîner une usure importante de l'outillage. Par conséquent, seul un outillage ayant une pression admissible élevée peut être utilisé pour le monnayage.

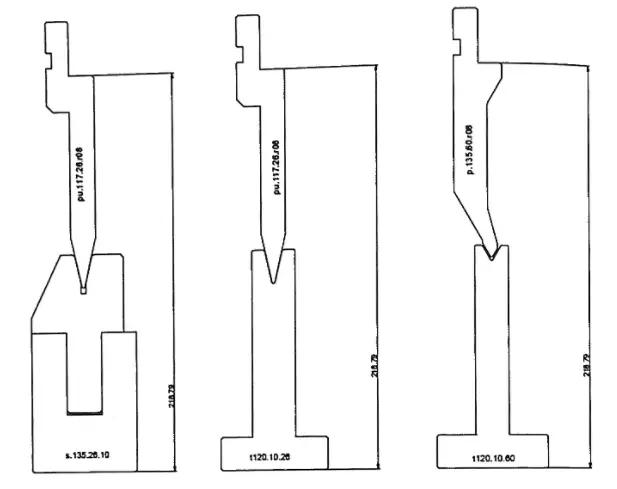

1. Le choix du poinçon supérieur est déterminé par la forme de la pièce.

En d'autres termes, il ne doit pas y avoir de collision entre le poinçon et la pièce pendant le processus de pliage.

Pour s'assurer que le poinçon et la pièce n'interfèrent pas l'un avec l'autre, il est essentiel de déterminer la séquence de pliage appropriée.

Lors de la sélection de la forme du poinçon supérieur, il est possible d'utiliser une figure 1:1 ou une illustration de la section transversale du poinçon supérieur.

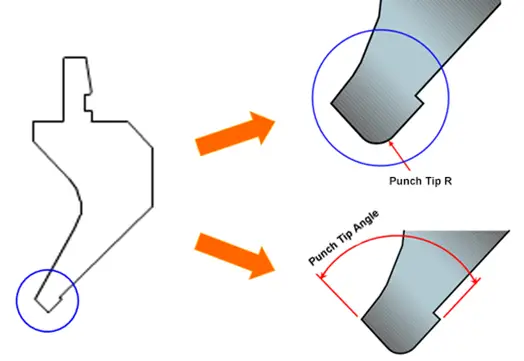

2. Le choix de la pointe du poinçon R

Le rayon intérieur (IR) de la pièce est déterminé par l'ouverture en V de la matrice inférieure (IR = V/6), et le choix du rayon de la pointe du poinçon (R) est influencé par plusieurs facteurs.

L'IR de la pièce peut être calculé à l'aide de la formule IR = V/6, et le rayon de la pointe du poinçon peut être légèrement inférieur à l'IR. Toutefois, ces dernières années, une pointe de poinçon de 0,6R a été recommandée pour le pliage de tôles minces parce que.. :

3. Le choix de l'angle de la pointe du poinçon

Pour le monnayage, on utilise un poinçon à 90°.

Toutefois, si le retour élastique de la pièce est minime lors du pliage d'une pièce souple, il est possible d'obtenir un meilleur résultat. tôle d'acier moins de 2 mm, un poinçon à 90° peut également être utilisé.

Pour les matériaux présentant un retour élastique important (tels que le SUS, l'Al ou la tôle moyenne), le poinçon de 88°, puis le poinçon de 84° et enfin le poinçon de 82° peuvent être sélectionnés en fonction du niveau de retour élastique du matériau.

Il est important de noter que l'angle de la matrice doit correspondre à l'angle de la pointe du poinçon.

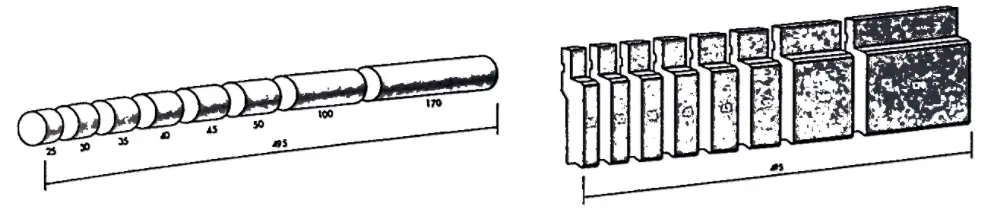

Rayon commun des poinçons (R) :

Les angles standard de la pointe du poinçon sont les suivants : 90°, 88°, 86°, 60°, 45°, 30°, etc.

Pour un pliage à 90°, l'angle de pointe du poinçon couramment utilisé est de 88°.

4. La segmentation des poinçons et matrices

La résistance à la traction du matériau

Montant du retour élastique de flexion

Méthode de frappe

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

|---|---|---|---|---|

| V | 6T | 8T | 10T | 12T |

Confirmer la largeur de pliage minimale (b) du produit et s'assurer que l'ouverture en V sélectionnée répond à cette exigence (b=0,7V).

Remarque :

Plus l'ouverture en V est petite, plus la pression nécessaire au pliage est élevée.

Si ir n'est pas spécifié dans les dessins, utiliser la valeur R standard (R=épaisseur).

Si ir est spécifié, la sélection de l'ouverture V est strictement basée sur ir spécifié (ir=V/6).

L'ouverture en V sélectionnée peut être plus grande ou plus petite que la largeur de l'ouverture en V cible, en fonction des conditions.

Après avoir déterminé la largeur de l'ouverture en V, il faut calculer la force de flexion.

Confirmez les éléments suivants pour la force de flexion calculée :

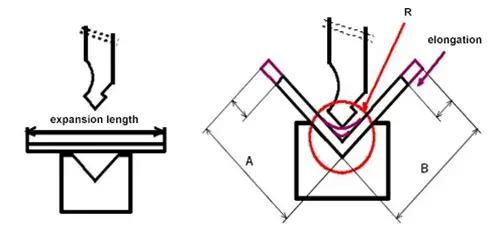

Lors du processus de pliage, en raison de la compression à l'intérieur et de l'étirement à l'extérieur du matériau, il se produit une extension partielle du matériau, appelée taux d'allongement.

La formule pour déterminer le taux d'allongement est A + B - longueur d'expansion.

La vitesse d'allongement du matériau n'est pas constante et est influencée par divers facteurs, notamment :

La vitesse d'allongement du matériau est désormais calculée par ordinateur, la méthode de chaque fabricant étant protégée en tant que technologie brevetée et n'étant donc pas divulguée.

Cependant, lors de la transformation réelle, il peut y avoir des écarts dans le calcul du taux d'élongation, de sorte que la mesure la plus précise doit être obtenue par des essais réels.

C la liste des coefficients de correction :

| V | 5T | 6T | 8T | 10T | 12T | 16T |

|---|---|---|---|---|---|---|

| C | 1.45 | 1.4 | 1.33 | 1.28 | 1.24 | 1.2 |

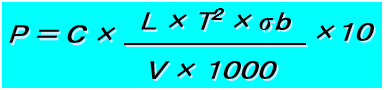

﹡La formule de calcul de la force de flexion ci-dessus est obtenue par des expériences.

Vous pouvez également vérifier cet article pour connaître les 3 façons de calculer la force de flexion nécessaire.

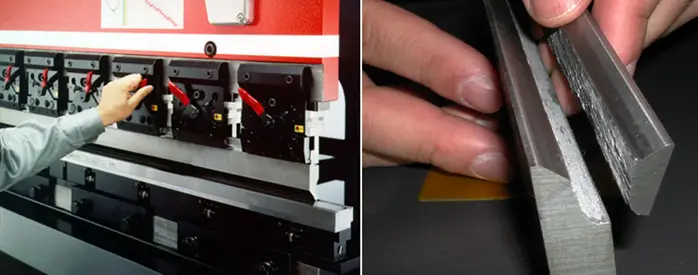

Chaque outillage a une valeur de tonnage maximale admissible correspondante. Si la pression appliquée pendant le traitement dépasse la valeur admissible de l'outillage, il peut en résulter une déformation, une flexion, voire une rupture de l'outillage.

Le tonnage admissible de l'outillage est mesuré en kiloNewtons par mètre et est calculé en fonction de la longueur des pièces pliées.

Par exemple, si la longueur du produit est de 200 mm et que le marquage de l'outillage est de 1000KN/M, la force de flexion maximale est calculée comme suit :

1000KN/M x 0,2M = 200KN/M (20 tonnes)

Par conséquent, la force de flexion maximale ne doit pas dépasser 20 tonnes.

Prenons l'exemple du matériau HRC47 :

Le tonnage maximal admissible calculé (KN/M) peut être déterminé à l'aide de la formule : 9,42 x H^2/L x 10.

Par exemple, si H = 15 et L = 30, le tonnage maximal autorisé peut être calculé comme suit :

9,42 x (225/30) x 10 = 9,42 x 7,5 x 10 = 706,5 KN/M = 70 TON/M.

① Ouverture d'une fente d'évitement, d'une perforation ou d'autres travaux supplémentaires

Trou ouvert et fente au niveau de la corne

② Lorsque l'échauffement et la dureté diminuent

Lors de l'utilisation de la machine à découper à meule pour fabriquer la corne, la dureté du poinçon diminue sous l'effet de la chaleur.

Il y a un peu de craquement

Continuer à être utilisé même s'il y a de petites fissures

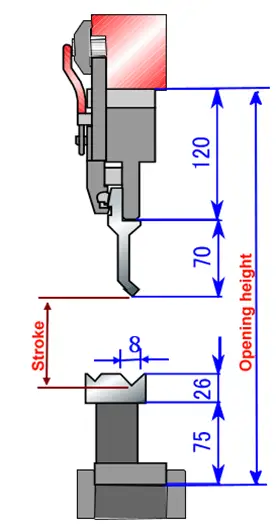

La course est calculée comme suit :

Accident vasculaire cérébral = hauteur de l'ouverture - hauteur de la plaque intermédiaire - hauteur du poinçon - hauteur de la base de la matrice - (hauteur de la matrice - 0,5V+t)

Par exemple :

hauteur d'ouverture : 370mm

Course max : 100mm

Course (au-dessus de la figure) = 370-120-70-75-(26-0.5*8+t) = (83-t) mm

Il convient d'être attentif au choix de la hauteur de l'outillage :

0,5V< course < course maximale

Lors du pliage, la couche extérieure est soumise à une contrainte de traction, tandis que la couche intérieure est soumise à une contrainte de compression. Il existe une couche de transition, appelée couche neutre, qui n'est soumise ni à une contrainte de traction ni à une contrainte de compression.

Cette couche neutre conserve la même longueur avant et après le pliage et sert de référence pour le calcul de la longueur de la pièce pliée.

Facteurs courants affectant le coefficient de flexion :

1. L'impact de l'épaisseur de la plaque sur la course

(différence d'épaisseur moyenne de la plaque) < (épaisseur nominale) < (variations de l'épaisseur de la plaque)

2. L'influence des changements de coefficient de matériau sur la course

(Plus l'angle de flexion est grand, plus le coefficient est susceptible de changer).

AL < SPCC < SUS en augmentation progressive.

Pas la même bobine < Différences de matériaux au sein d'un même fabricant < Différents fabricants < La manipulation des matériaux est différente, augmentant progressivement en fonction de la condition.

Que vous soyez un opérateur de presse plieuse our le responsable du département de production, il est important de comprendre l'importance du parallélisme dans les pièces à plier. Je vais vous présenter 4 étapes pour ajuster le parallélisme des pièces à plier.

1) Ramener le coulisseau de la presse plieuse en position initiale et réduire la valeur du manomètre à la valeur la plus basse permettant de déplacer le coulisseau.

2) Placez deux blocs de même hauteur sur la table, idéalement sous les cylindres gauche et droit.

3) Changer le système hydraulique pliage de tôles en mode "réglage par à-coups", retirer les moules supérieur et inférieur et tout autre accessoire, lever le bloc mécanique dans sa position la plus haute et débrancher l'accouplement de l'engrenage de l'arbre d'entraînement du bloc mécanique.

4) Placez soigneusement le coulisseau sur les deux blocs (la face inférieure du moule du coulisseau doit toucher les blocs).

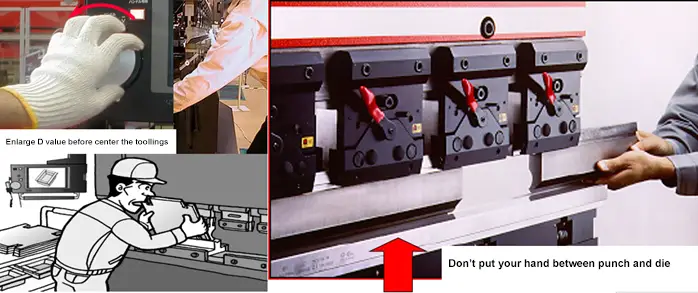

Les presses plieuses sont des machines sophistiquées de formage des métaux qui nécessitent des protocoles de sécurité rigoureux, en particulier lorsqu'elles produisent des produits divers en quantités variables. La complexité des opérations augmente le risque d'accident, ce qui nécessite une approche globale de la gestion de la sécurité.

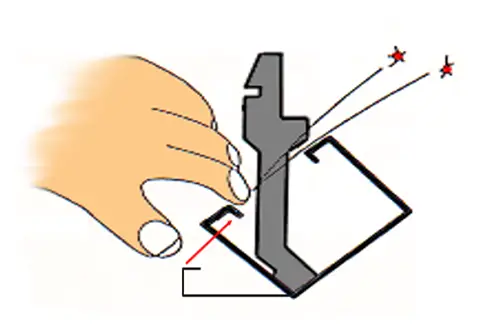

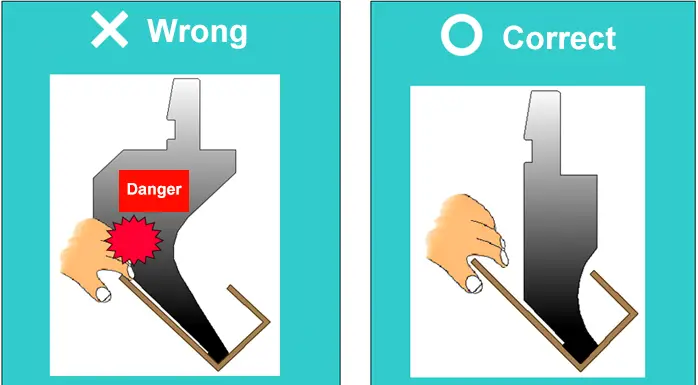

Les considérations de sécurité dans les opérations de presses plieuses vont au-delà du processus de pliage proprement dit et englobent les procédures d'installation et de changement des matrices. Les principaux risques sont les blessures au point d'opération, comme le coincement des doigts entre le poinçon et la matrice ou le pincement de la pièce à usiner.

Si les protections physiques telles que les barrières immatérielles et les clôtures de protection sont essentielles, elles doivent faire partie d'une stratégie de sécurité à plusieurs niveaux. Les éléments clés d'un programme de sécurité efficace sont les suivants

En intégrant ces éléments dans une stratégie de sécurité globale, les fabricants peuvent réduire de manière significative le risque d'accidents dans les opérations de presses plieuses, quel que soit le volume de production ou la variété des produits. L'évaluation et l'amélioration continues des mesures de sécurité sont essentielles pour maintenir un environnement de travail sûr dans le domaine dynamique du formage des métaux.

Confirmer le tonnage admissible de l'outillage

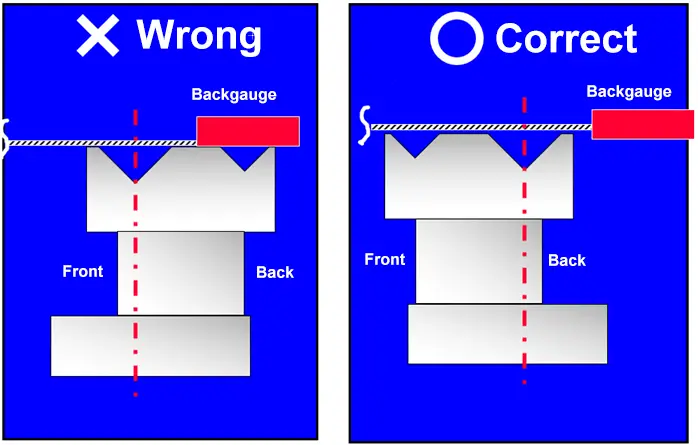

Confirmer que le centre de l'outillage est cohérent avant la fermeture du poinçon et de la matrice.

Lors du démontage des outils, essayez d'insérer le poinçon dans la matrice inférieure afin d'éviter que le poinçon ne tombe et ne blesse le doigt.