Vous êtes-vous déjà demandé pourquoi vos plis métalliques n'étaient pas toujours parfaits ? Le secret réside dans le bombage de la presse plieuse, une technique qui garantit la précision et la qualité de la fabrication des métaux. Cet article explique comment différentes méthodes de bombage peuvent transformer vos résultats de pliage, en améliorant la précision et la cohérence. Plongez dans cet article pour découvrir la clé d'un travail du métal sans faille !

Le bombage des presses plieuses est un processus essentiel dans la fabrication des métaux, qui garantit la précision et la rectitude des pièces pliées. Cette technique compense la déflexion naturelle qui se produit au cours du processus de pliage, ce qui améliore considérablement la qualité et l'uniformité du produit final.

Lorsqu'une feuille de métal est soumise à des forces de flexion dans une presse plieuse, la pression appliquée se concentre au centre de la pièce. Cette concentration provoque une déformation non seulement du matériau, mais aussi des composants de la machine, notamment le coulisseau, la table de travail et les matrices supérieure et inférieure. Il en résulte une distribution inégale de la pression le long de la ligne de pliage, ce qui peut entraîner des angles de pliage incohérents et compromettre la qualité des pièces.

Pour contrer cette déflexion inhérente, les ingénieurs ont mis au point divers dispositifs de compensation de la déflexion, le bombage de la presse plieuse étant l'une des solutions les plus efficaces. Le principe du bombage est d'introduire une courbure calculée dans les éléments de pliage qui compense précisément la déflexion attendue pendant le fonctionnement. Cet ajustement préventif garantit que, lorsque la force de pliage est appliquée, le bord de la matrice reste droit et uniforme sur toute sa longueur, ce qui permet d'obtenir des pliages toujours précis.

Il existe trois méthodes principales de bombage des presses plieuses :

Chaque méthode de bombage présente ses propres avantages et limites. Des facteurs tels que la taille de la presse plieuse, la charge de travail habituelle, la précision requise et le budget jouent tous un rôle crucial dans la détermination de la solution de bombage la mieux adaptée à un environnement de fabrication spécifique.

Comprendre et mettre en œuvre la technique de bombage appropriée est essentiel pour les fabricants qui souhaitent produire des composants pliés avec précision et de haute qualité. Elle permet non seulement d'améliorer la précision des pliages, mais aussi de prolonger la durée de vie de l'outillage et de réduire les pertes de matériaux dues aux incohérences.

Pour ceux qui cherchent à optimiser leurs processus de fabrication métallique, une exploration plus approfondie des méthodes de bombage des presses plieuses et de leurs applications peut conduire à des améliorations significatives de la qualité des produits, de l'efficacité opérationnelle et des capacités de fabrication globales.

Le bombage est un système de compensation sophistiqué conçu pour contrer la déformation inhérente aux presses plieuses pendant les opérations de pliage. Dans une presse plieuse typique de 3 mètres, la structure élastique de la machine peut induire une déviation allant jusqu'à 0,15 mm le long de l'axe Y au centre du coulisseau.

Pour atténuer cette déformation, le bombage génère une force opposée qui assure une distribution uniforme de la pression sur toute la longueur de la tôle pendant le pliage. Ce contrôle de précision permet d'éviter les problèmes de pliage courants tels que les profils courbes et les angles incohérents.

Le coulisseau de la presse plieuse est actionné par deux cylindres de travail placés à ses extrémités. Par conséquent, la force de pliage se concentre au centre, ce qui entraîne une déviation du coulisseau et de la table de travail en même temps que des matrices supérieure et inférieure. Cette déviation entraîne une distribution non uniforme de la pression le long du bord de la matrice, ce qui a un impact direct sur la précision et la linéarité de la pièce pliée.

Le système de couronnement, ou dispositif de compensation de la déformation, est conçu pour contrecarrer cette déformation. Il est pré-calibré pour induire une déformation opposée à la déformation induite par la force dans le coulisseau, la matrice supérieure, la table de travail et la matrice inférieure. L'ampleur de cette déformation compensatoire est précisément adaptée aux conditions de travail réelles, ce qui permet de neutraliser efficacement la déformation indésirable.

En mettant en œuvre le bombage, la déformation relative entre le coulisseau et la table de travail est minimisée, ce qui se traduit par une répartition plus uniforme de la pression sur les matrices. Cette amélioration permet d'accroître considérablement la qualité du pliage et la précision dimensionnelle des pièces de tôle.

Les presses plieuses modernes sont souvent dotées de systèmes de bombage automatiques avancés. Ces systèmes peuvent comprendre

Dans les systèmes de bombage actif, des capteurs surveillent en permanence les fluctuations de pression et ajustent instantanément la compensation, maintenant un contrôle optimal de la déformation tout au long du processus de pliage. Cette adaptation en temps réel garantit une qualité de pliage constante pour des épaisseurs et des longueurs de matériaux variables, ce qui améliore considérablement la précision et l'efficacité globales des opérations de presses plieuses.

L'objectif principal du bombage dans les opérations de presse plieuse est de compenser la déflexion de la machine et d'assurer un pliage précis et cohérent sur toute la longueur de la pièce. En donnant une courbure calculée au banc ou au coulisseau, le bombage maintient une distribution uniforme de la force tout au long du processus de pliage, contrecarrant la tendance naturelle de la machine à se courber sous l'effet de la charge.

Le bombage joue un rôle crucial dans les opérations de presses plieuses :

Les méthodes de bombage vont des ajustements manuels à l'aide de systèmes mécaniques (par exemple, des coins ou des cales) à des systèmes hydrauliques ou électromécaniques sophistiqués à commande numérique. Les technologies de couronnement avancées offrent :

La mise en œuvre d'un système de bombage efficace est essentielle pour les opérateurs de presses plieuses afin d'obtenir une précision, une cohérence et une efficacité optimales en matière de pliage. Il permet non seulement d'améliorer la qualité des pièces, mais aussi d'accroître la productivité en réduisant les temps de réglage et en minimisant les taux de rebut, en particulier dans les applications de haute précision ou lorsque l'on travaille avec des matériaux difficiles.

Dans la fabrication moderne de tôles, le bombage de la presse plieuse est une technique essentielle utilisée pour compenser la déflexion de la machine et assurer un pliage uniforme sur toute la longueur de la pièce. Il existe actuellement trois principaux types de systèmes de bombage de presses plieuses utilisés dans l'industrie :

Les fabricants de presses plieuses évitent généralement cette méthode de bombage en raison de ses limites. La technique consiste à usiner la table de travail en forme d'arc convexe, avec une légère élévation au centre, afin de contrebalancer la déflexion causée par les opérations de pliage.

En complément, la matrice supérieure est rectifiée avec précision et présente une courbure subtile dans sa partie centrale. Cette conception vise à maintenir un bord de matrice droit lorsque le coulisseau subit une déflexion vers le haut, ce qui garantit théoriquement une répartition uniforme de la force de flexion sur toute la ligne de pliage.

Si le couronnement géométrique présente des avantages tels que la rentabilité et la relative facilité de fabrication, il présente aussi des inconvénients importants :

La principale difficulté réside dans le manque de souplesse de la méthode, qui ne peut s'adapter aux différentes propriétés des matériaux, aux variations d'épaisseur et aux divers scénarios de pliage. La fabrication moderne exige des techniques de compensation plus dynamiques, capables de s'adapter aux conditions de pliage en temps réel.

Bien qu'elle permette d'obtenir un certain degré de compensation de la déflexion, la mise en œuvre pratique du bombage géométrique s'avère très difficile dans l'industrie métallurgique de précision d'aujourd'hui. Par conséquent, des méthodes de bombage plus avancées et adaptatives ont gagné en importance dans les conceptions de presses plieuses contemporaines.

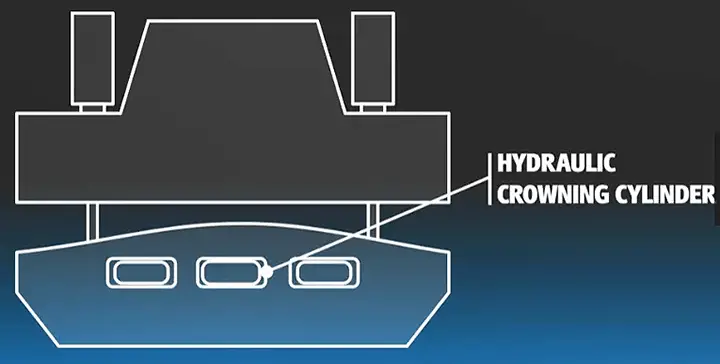

Le bombage hydraulique est principalement utilisé sur les presses plieuses CNC synchrones électro-hydrauliques, où un contrôle précis de la compensation est essentiel. Cette méthode est privilégiée en raison de sa compatibilité avec les contrôleurs avancés tels que DA52S, DA66T et autres systèmes similaires, ce qui permet un ajustement dynamique et précis pendant le processus de pliage.

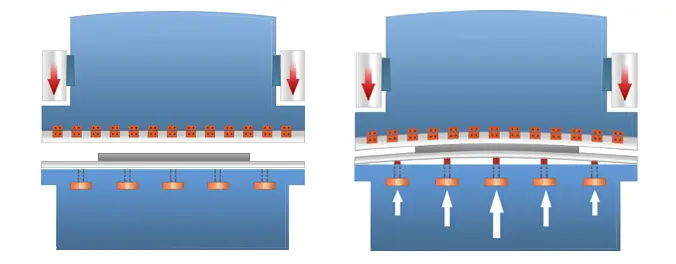

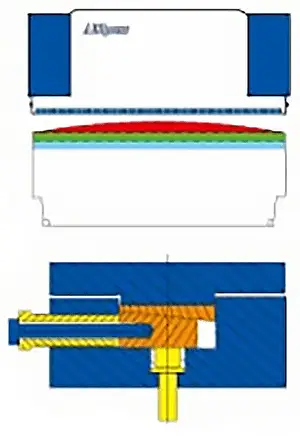

Le système comprend généralement quatre cylindres hydrauliques : deux cylindres primaires placés de part et d'autre du cadre de la presse plieuse, et deux cylindres auxiliaires situés au centre. Pendant le fonctionnement, les cylindres auxiliaires sont pressurisés avec du fluide hydraulique, créant une déflexion contrôlée vers le bas qui compense la flexion naturelle de la poutre sous la charge.

Une variante avancée de ce système incorpore des cylindres hydrauliques auxiliaires sous la table de travail. Cette configuration génère une force ascendante, créant ainsi un système de couronnement automatique qui peut s'adapter en temps réel aux différentes propriétés des matériaux et aux exigences de pliage.

Le mécanisme de compensation de la pression est un assemblage sophistiqué composé de plusieurs petits cylindres à huile, d'une carte mère, d'une plaque auxiliaire, d'arbres à broches et d'un cylindre de compensation intégré à la table de travail. Une soupape de décharge proportionnelle régule le système, assurant un contrôle précis de la pression. Pendant le fonctionnement, la plaque auxiliaire sert de support aux cylindres à huile qui, à leur tour, exercent une force ascendante juste suffisante sur la carte mère pour contrebalancer la déformation combinée du vérin et de la table de travail.

Le dispositif de bombage est régi par un système de commande numérique qui calcule la précharge optimale en fonction de paramètres critiques tels que l'épaisseur du matériau, la largeur de l'ouverture de la matrice et la résistance à la traction de la pièce à usiner. Cela permet une compensation adaptative sur une large gamme de matériaux et de scénarios de pliage.

Le bombage hydraulique offre des avantages significatifs, en particulier dans sa capacité à fournir une compensation variable et continue de la déformation avec une grande flexibilité. Il est donc idéal pour les opérations de pliage complexes et les épaisseurs de matériaux variables. Cependant, il est important de noter que la complexité du système et son coût initial relativement élevé peuvent être des facteurs limitants pour certaines applications.

Pour optimiser l'utilisation du couronnement hydraulique, les fabricants doivent prendre en compte les éléments suivants :

Le bombage mécanique est une méthode de compensation de la déflexion très efficace et rentable, largement adoptée dans les presses plieuses conventionnelles. Sa popularité tient à sa simplicité opérationnelle et à sa nature conviviale, ce qui en fait un outil inestimable pour les opérateurs de presses plieuses dans les environnements de fabrication réels.

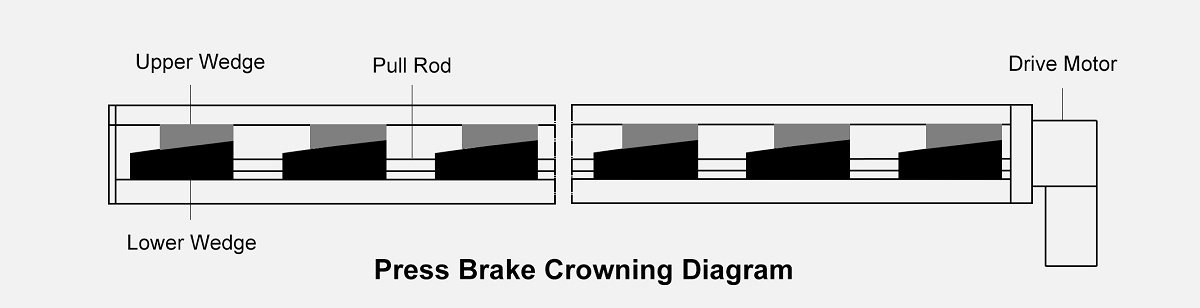

Cette technique de compensation innovante utilise généralement un mécanisme de coin triangulaire oblique. Le principe de base repose sur l'utilisation de deux blocs triangulaires, chacun avec un angle spécifique α. Le bloc supérieur est contraint dans la direction X mais peut se déplacer librement le long de l'axe Y. Lorsque le bloc inférieur est déplacé d'une distance △x le long de l'axe X, le bloc supérieur est forcé vers le haut par une distance △x. Lorsque la cale inférieure est déplacée d'une distance △x le long de l'axe X, la cale supérieure est poussée vers le haut d'une hauteur H en raison de la force réactive de la cale inférieure.

Dans les systèmes de compensation mécanique contemporains, deux plaques de mitre pleine longueur sont positionnées stratégiquement sur la table de travail de la presse plieuse. Ces plaques sont reliées entre elles par des ressorts à disque et des boulons de précision, ce qui permet un mouvement relatif contrôlé. Les plaques supérieure et inférieure comportent une série de coins obliques avec des pentes variables. Cette conception permet à un système motorisé d'induire un mouvement relatif entre les plaques, générant un profil incurvé idéal composé de multiples positions convexes sur la longueur du frein.

La précision de ce système permet d'ajuster finement la distribution de la force de pliage, en contrant efficacement la tendance naturelle de la poutre de la presse plieuse à se déformer sous l'effet de la charge. En ajustant les positions relatives des cales, les opérateurs peuvent obtenir des angles de pliage cohérents sur l'ensemble de la pièce, même lorsqu'ils travaillent avec des matériaux plus longs ou plus épais qui poseraient normalement des problèmes en raison de la déflexion de la poutre.

Le bombage est un processus critique dans les opérations de presse plieuse qui compense la déflexion de la machine pendant le pliage, garantissant des angles de pliage constants sur toute la longueur de la pièce. Pour configurer le système de bombage, les opérateurs entrent des paramètres clés dans le système de commande de la machine, notamment l'épaisseur de la tôle, la longueur du matériau, l'ouverture de la matrice et la résistance à la traction du matériau. Les systèmes de contrôle avancés utilisent l'analyse par éléments finis (FEA) pour calculer la déflexion précise de la table et du coulisseau, déterminant ainsi la précharge optimale requise pour chaque pliage.

Trois méthodes principales de bombage sont utilisées dans les presses plieuses modernes :

Les méthodes manuelles et semi-automatiques impliquent souvent de caler la matrice sur le lit ou d'ajuster des cales mécaniques pour corriger l'alignement et maintenir la précision du pliage. Ces méthodes, bien que rentables, peuvent prendre beaucoup de temps et être sujettes à des erreurs de la part de l'opérateur. Les systèmes de bombage CNC programmables offrent une précision et une efficacité supérieures en ajustant automatiquement la courbure du banc ou du coulisseau en fonction de la déviation calculée, ce qui réduit considérablement le temps d'installation et améliore la répétabilité.

La manipulation et l'alignement corrects des pièces sont essentiels pour obtenir des résultats de pliage optimaux. La tôle doit être soigneusement positionnée sur la presse plieuse, en veillant à ce qu'elle soit à l'équerre par rapport à la matrice et centrée sur la longueur de pliage. De nombreuses presses plieuses modernes intègrent des systèmes de positionnement laser ou des jauges arrière CNC pour faciliter l'alignement précis de la pièce.

Avant de lancer le cycle de pliage, les opérateurs doivent vérifier que le système de bombage est correctement réglé pour le travail spécifique. Il peut s'agir d'effectuer des essais de pliage sur des chutes de matériau et de mesurer les angles résultants sur la longueur du pli pour confirmer l'uniformité.

Pendant le processus de pliage, le coulisseau descend, appliquant une force sur la pièce à usiner. Le système de bombage compense dynamiquement la déflexion de la machine en ajustant la courbure du banc ou du coulisseau. Cette compensation garantit que la force de cintrage est uniformément répartie sur toute la longueur de la pièce, ce qui permet d'obtenir des angles de cintrage constants et de minimiser les variations du retour élastique.

Pour les pièces complexes ou les exigences de haute précision, certaines presses plieuses de pointe intègrent des systèmes de surveillance de la force en temps réel et de contrôle adaptatif. Ces systèmes peuvent procéder à des ajustements minutieux du profil de bombage pendant le cycle de pliage, en compensant les variations du matériau ou les effets de la dilatation thermique.

En résumé, le processus de bombage dans les opérations de presse plieuse est une interaction sophistiquée entre le réglage de la machine, les propriétés du matériau et la compensation dynamique. En s'appuyant sur des systèmes de bombage avancés et des techniques de manipulation des pièces appropriées, les fabricants peuvent obtenir une qualité de pliage supérieure, réduire les taux de rebut et améliorer la productivité globale des opérations de formage des tôles.

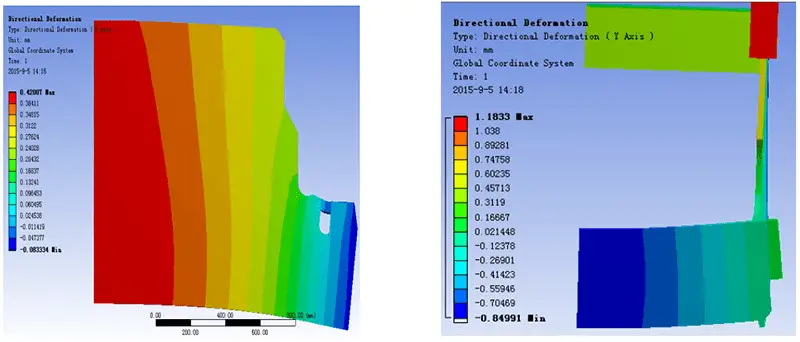

Lorsque la presse machine à freiner En fonctionnement, la machine subit des déformations qui sont principalement dues à l'application d'une force aux deux extrémités de la machine. Cette force, générée pendant le processus de pliage, entraîne une déformation du coulisseau et de la table de travail, ce qui se traduit par des incohérences entre les deux extrémités de la pièce et son angle central.

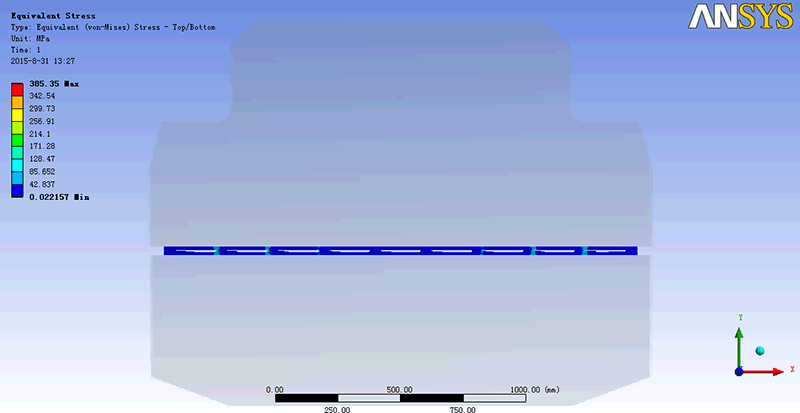

Pour analyser la machine à plier, la méthode des éléments finis est largement utilisée en raison de sa rapidité et de sa précision.

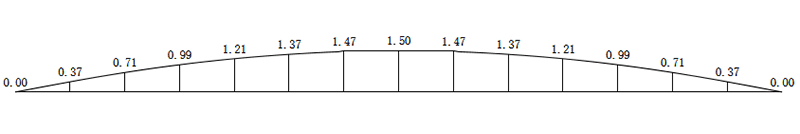

Courbe convexe d'une presse plieuse de 100 tonnes à 3 mètres obtenue par la méthode des éléments finis :

Il existe plusieurs méthodes pour compenser la déformation :

La table de travail est équipée d'une attelle à trois couches, avec des cylindres d'huile de compensation situés dans toute la structure.

Lorsque le système exerce une pression sur les cylindres de compensation, il pousse vers le haut l'attelle centrale de l'attelle à trois couches, ce qui permet de compenser la déformation.

Pour contrôler la position, une compensation est prévue au point correspondant pendant la flexion pour contrebalancer la déformation élastique de la machine.

La compensation mécanique est assurée par un groupe de cales avec des plans inclinés, qui peuvent fournir une compensation inverse.

Avant la charge de flexion, état pré-convexe

Une fois la flexion chargée, l'état de compensation réel est modifié

Animation de la simulation de chargement de la table de travail convexe

Mode de conduite

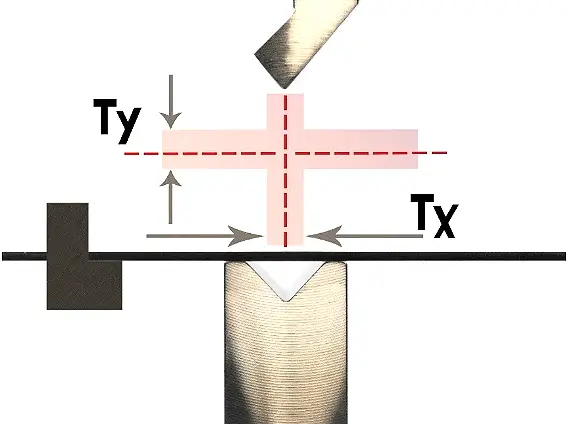

Lorsqu'il s'agit de plier des pièces, deux facteurs clés déterminent la précision :

Fig. 1 Schéma Tx et Ty

Plus la profondeur de l'outil supérieur de la presse plieuse est importante, plus l'outil de la presse plieuse s'enfonce dans le moule. filière inférieureplus l'angle de flexion est faible.

Sur la base de la figure 2, on peut calculer que lors de la flexion d'une pièce en carbone de 2 mm d'épaisseur, on peut obtenir un résultat de 1,5 million d'euros. tôle d'acier à 135° en utilisant le moule inférieur V12, un écart de 0,045 mm dans la direction de la hauteur peut entraîner un écart d'angle de 1,5°.

Fig. 2 Influence de la déviation de la direction de la hauteur sur la déviation de l'angle

Pour en savoir plus :

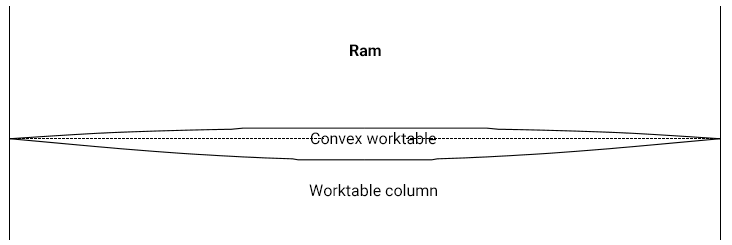

Lorsqu'une pièce est pliée à l'aide d'une presse plieuse, les poutres supérieures et inférieures peuvent subir des déviations et des déformations en raison de leurs caractéristiques structurelles et de l'influence du système de freinage. force de flexion comme le montre la figure 3.

Fig. 3 Diagramme de flexion et de déformation des poutres supérieure et inférieure

Actuellement, la profondeur de la matrice supérieure entrant dans l'ouverture de la matrice inférieure n'est pas uniforme sur toute la longueur de la pièce à usiner. Cette incohérence peut entraîner une déviation excessive de l'outil. angle de flexion de la pièce sur toute sa longueur.

Cette incohérence se traduit généralement par une pièce présentant un angle médian important et des angles plus petits aux deux extrémités, comme le montre la figure 4.

Fig. 4. Schéma de l'angle de flexion

Par conséquent, pour assurer la cohérence de l'angle de pliage sur toute la longueur de la pièce, un système de couronnement doit être introduit dans la presse plieuse.

Comme indiqué ci-dessus, lorsque la presse plieuse plie la pièce, les poutres supérieure et inférieure, en raison de leurs caractéristiques structurelles, subissent une déformation sous l'effet de la force de flexion. Cela peut entraîner une déviation excessive de l'angle de flexion de la pièce dans le sens de la longueur.

Cependant, le système de bombage peut compenser efficacement la déformation de la presse plieuse. En utilisant le système de couronnement sur la poutre supérieure ou inférieure, la cohérence de l'angle de pliage peut être assurée sur toute la longueur de la pièce.

Le système de couronnement est divisé en deux catégories :

Le système de couronnement hydraulique fonctionne selon le principe de l'encastrement de plusieurs vérins hydrauliques dans la poutre inférieure de la presse plieuse. Chaque cylindre hydraulique peut être commandé séparément, ce qui permet à la poutre inférieure de former un certain renflement, comme l'illustre la figure 1.

En théorie, l'utilisation d'un plus grand nombre de vérins hydrauliques augmente le nombre de points de compensation, ce qui se traduit par une plus grande précision de la compensation.

Le couronnement hydraulique est une méthode de compensation discrète intégrée.

Pour obtenir un effet de compensation à haute résolution et une grande précision de pliage, le nombre de cylindres hydrauliques et leur système de commande hydraulique doivent répondre à des exigences plus élevées, ce qui se traduit par une structure globale plus complexe et un coût plus élevé de la presse plieuse.

Il n'est pas possible d'installer le système de bombage hydraulique sur une presse plieuse existante du client.

Fig. 1. Schéma du système de couronnement hydraulique

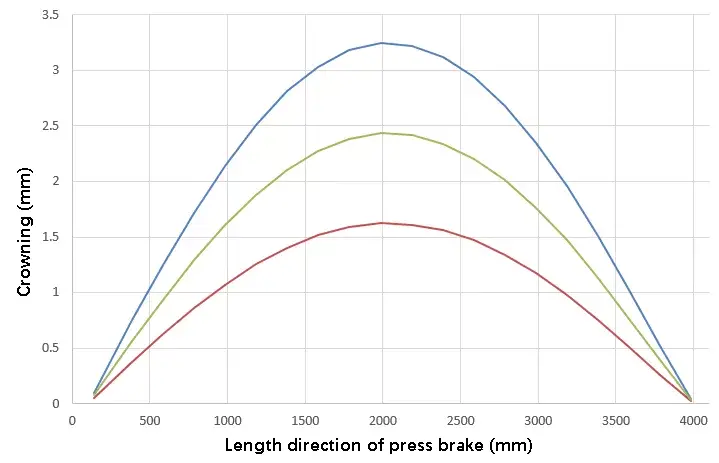

Le système de couronnement mécanique utilise la méthode de remplissage pour compenser le faisceau inférieur/la matrice inférieure. Son principe principal consiste à générer différentes courbes de compensation au moyen du mouvement mutuel d'une paire de cales de compensation de la déflexion, comme le montre la figure 2.

Fig. 2 Schéma du système de couronnement mécanique

Il existe de nombreux types de systèmes de couronnes mécaniques disponibles sur le marché.

Prenons l'exemple de l'atelier de compensation mécanique de Wila. Il entre dans la catégorie des compensations externes, relativement continues. Ce système peut être installé directement sur la poutre inférieure de la presse plieuse et convient aussi bien aux presses plieuses neuves qu'aux anciennes.

Les courbes de compensation de ce système peuvent être ajustées en continu pour diverses applications, comme le montre la figure 3.

Pour en savoir plus :

La longueur d'un pliage de tôle influe considérablement sur sa précision. Plus la tôle est longue, plus la force de pliage requise est importante, ce qui entraîne des inclinaisons plus importantes de l'équipement et des déformations du coulisseau, rendant la précision plus difficile à assurer. Cette précision de pliage, y compris la longueur totale du pliage, est appelée "précision de la ligne droite".

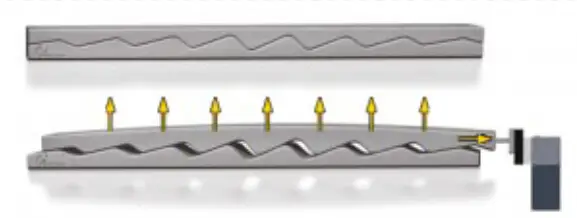

En l'absence de mesures efficaces, des quantités inconsistantes de matrice concave entrant dans la direction de la longueur totale de la matrice supérieure de cintrage peuvent provoquer un effet de "belle à bateau" sur la pièce cintrable. Pour résoudre ce problème, une méthode de simulation par éléments finis a été utilisée pour analyser la force et le déplacement de la déformation du coulisseau. La courbe de compensation de la déformation a été extraite et modifiée, et combinée à des données empiriques pour concevoir et fabriquer un nouveau dispositif mécanique de compensation de la déformation.

La précision linéaire de la grande taille machines de presse plieuse peut être améliorée par l'utilisation d'un moteur d'entraînement ou d'un réglage manuel pour compenser la déflexion sur tout ou partie de la longueur.

Modélisation

Les presse plieuse Le bélier est constitué de plaques d'acier de différentes formes. Au cours du processus de modélisation, seule la structure principale du bélier est prise en compte, les détails ayant peu d'impact sur les résultats étant ignorés. Les dimensions du corps principal sont 8000mm x 2500mm x 120mm.

Le module d'élasticité est fixé à 2 x 105 MPa, le coefficient de Poisson à 0,27 et la densité à 7,8 x 103 kg/m3. Compte tenu des caractéristiques structurelles du bélier, un élément solid95 défini par 20 nœuds a été choisi pour l'analyse.

Cet élément a la capacité de s'adapter aux modèles à limites courbes et d'analyser avec précision la déformation élastique du bélier, puisqu'il a une orientation 3D arbitraire.

(1) Constraintes

Dans les conditions réelles, le bélier est toujours en mouvement. Cependant, pour effectuer une analyse statique du bélier, il est nécessaire de simplifier et d'approximer les contraintes du bélier. Pour ce faire, des contraintes symétriques sont imposées aux nœuds situés sur le plan de symétrie central du bélier.

Le vérin est fixé en reliant le rail de guidage du cadre à son dos, où une contrainte totale est appliquée. Cela permet de s'assurer que le bélier reste dans une position fixe pendant l'analyse.

(2) Létat de la route

La charge superficielle est appliquée à la zone de contact entre le fond du cylindre hydraulique et le bloc du vérin. La déformation verticale du coulisseau étant faible par rapport à sa longueur totale, elle est considérée comme une petite déformation élastique. Par conséquent, une charge uniforme est appliquée à la surface de contrainte à la base du bloc du vérin dans le modèle.

Pour que la force soit transmise uniformément du bloc du vérin à la matrice supérieure, la partie inférieure du bloc du vérin est reliée à la matrice supérieure par un bloc de connexion. Cela permet de répartir uniformément la charge et d'éviter tout déséquilibre dans le système.

Extraction et analyse des résultats de la simulation

Le diagramme de déplacement du bloc-bélier sous charge est illustré à la figure 1. La trajectoire est définie dans ANSYS pour le traitement des résultats, et la déformation courbe de déflexion de la surface de contrainte au fond du bélier est extraite et présentée dans la figure 2.

Comme le montre la figure, le déplacement maximal apparaît au centre du bélier et diminue progressivement vers les deux côtés selon une forme parabolique. Dans le même temps, le déplacement de la déformation à n'importe quelle position le long du longueur de pliage peut être obtenue, ce qui permet de disposer de données pour concevoir des cales avec différents angles d'alignement pour former la courbe de déflexion.

L'analyse montre que lorsqu'une presse machine à freiner est chargée, sa surface de contrainte sur le coulisseau produit une déformation parabolique due à sa propre structure, ce qui entraîne des angles de flexion irréguliers de la pièce sur toute sa longueur. En outre, l'usure locale du matrice de pliage affecte également la rectitude de la pièce pliée.

Actuellement, il existe deux méthodes courantes pour résoudre ce problème. La première consiste à installer un cylindre supérieur à une position appropriée sur le coulisseau supérieur ou la table de travail inférieure de la cintreuse et contrôler la hauteur d'éjection de chaque cylindre supérieur pour compenser la déformation. La deuxième méthode consiste à utiliser un dispositif mécanique de compensation de la déformation sur la table de travail inférieure, qui compense la déformation en ajustant les blocs de calage avec différents angles.

Le système hydraulique cylindre supérieur est facile à utiliser et répond aux exigences générales de précision de la production de cintrage. Cependant, pour les pièces pliées de grande taille et de haute précision, la méthode de compensation de la déviation mécanique est principalement utilisée.

La méthode traditionnelle de couronnement mécanique implique un ajustement manuel du bloc de compensation ou l'ajout d'un joint aux endroits usés, ce qui prend du temps, nécessite beaucoup de main-d'œuvre et n'est pas très efficace, ce qui rend difficile la garantie de la précision.

Les presses plieuses plus perfectionnées, quant à elles, sont dotées de mécanismes automatiques ou semi-automatiques de compensation de la déflexion, tels que les dispositifs de compensation de type à coin et à tige de traction, couramment utilisés. Le dispositif à coin peut garantir des angles réguliers et améliorer la précision du pliage, mais il nécessite beaucoup de travail manuel et n'est pas très efficace. Le dispositif à tige de traction, quant à lui, compense facilement la déflexion sur toute la longueur, mais il ne résout pas le problème de l'usure locale.

Les figures 3 (a) et (b) illustrent deux types de dispositifs de compensation de la déflexion.

Fig. 3 Dispositif mécanique commun de compensation de la déflexion

Pour résoudre le problème de l'usure locale, notre société de moulage a conçu un dispositif de compensation de la déviation de la cale en quatre pièces. Ce dispositif ne se contente pas de compenser automatiquement l'ensemble de la déviation de la pièce, il permet également un réglage manuel pour compenser l'usure locale de la matrice.

La figure 4 est une vue en coupe bidimensionnelle du dispositif, dont le principe de fonctionnement est décrit comme suit :

Fig. 4 Dispositif de compensation de la déflexion à quatre pièces de type wedge

(1) Une rainure rectangulaire est aménagée dans le sens de la longueur (c'est-à-dire longitudinalement) sur la base. Dans cette rainure, des groupes impairs de mécanismes à cales sont répartis uniformément dans le sens de la longueur. Chaque groupe se compose de deux paires de quatre cales, à savoir la cale I, la cale II, la cale III et la cale IV, empilées de bas en haut.

(2) Dans chaque groupe de cales, la paire inférieure, la cale I et la cale II, forment un mécanisme de réglage local. Les plans inclinés de chaque paire sont adaptés l'un à l'autre et disposés dans le sens transversal.

Les trous de vis sont placés au milieu des parois des sièges avant et arrière de la base, correspondant à la grande extrémité de la cale I. Les boulons de réglage sont installés à l'extérieur de la paroi de la base et chacun d'eux se prolonge dans la base pour se connecter à la cale I.

Pour obtenir une compensation locale, le boulon peut être réglé manuellement pour déplacer la cale I vers l'avant et vers l'arrière (transversalement), ajustant ainsi la plaque de couverture supérieure et entraînant le déplacement de la table de travail vers le haut et vers le bas.

(3) La paire supérieure, la cale III et la cale IV, forment un mécanisme de réglage intégral. Elles sont placées longitudinalement dans chaque groupe et forment un dispositif de cale inclinée à réglage intégral.

Chaque paire de cales III correspond au plan incliné des cales IV, l'inclinaison la plus importante étant située au milieu de la rainure rectangulaire de la base. L'inclinaison diminue progressivement vers les côtés gauche et droit de la rainure. Lorsque les cales III se déplacent de manière équidistante dans le sens de la longueur, l'élévation centrale est importante, formant une courbe qui ajuste la déflexion en fonction du mouvement des cales. Cela permet de réaliser la compensation globale de la déflexion.

L'axe court de chaque coin IV est disposé symétriquement sur les parois latérales avant et arrière. Une encoche verticale correspondant à l'axe court est disposée sur la partie supérieure des parois latérales avant et arrière de la rainure rectangulaire de la base. L'axe court de chaque cale IV glisse dans chaque rainure, permettant uniquement un mouvement vers le haut et vers le bas et garantissant l'effet de levage de la cale IV.

(4) Les trous de vis longitudinaux sont placés sur la cale III à l'extrémité droite, tandis que les trous de passage longitudinaux ayant la même ligne centrale que les trous de vis sont placés sur l'autre cale III. Une douille d'écartement creuse est installée entre chaque paire de cales III adjacentes. Une tige de traction est installée dans chaque cale III et dans chaque douille d'écartement creuse. L'extrémité droite de la tige de traction est vissée dans la cale III à l'extrémité droite. Une vis de réglage est installée à la partie droite du trou de vis de la cale III à l'extrémité droite, et un moteur est installé à l'extrémité de la vis de réglage pour démarrer le moteur, ce qui permet d'obtenir une compensation automatique de la déflexion globale.

La figure 5 montre un dispositif de 8 mètres de long pour la compensation de la déflexion d'une double tige de traction en quatre pièces.

Fig. 5 Dispositif de compensation de la déflexion de 8 m à double jambe de force et à cale

Dans cet article, la petite déformation élastique du coulisseau d'une presse plieuse est simulée et analysée, et les données de déformation de la surface de contrainte à la base du coulisseau sont extraites.

Sur la base des données d'expérience, un dispositif de compensation de la déviation de la cale en quatre pièces a été conçu. Il permet non seulement de régler automatiquement la compensation globale de la déviation des pièces traitées, mais aussi de régler manuellement la compensation locale de l'usure de la matrice.

Le dispositif a une structure bien conçue, il est pratique et fiable à utiliser, il améliore la qualité et l'efficacité de la production. tôle et constitue une nouvelle solution pour la compensation des cintrages de grande précision.