Vous êtes-vous déjà demandé ce qui rend les matrices de presse plieuse si fascinantes ? Dans cet article de blog captivant, nous allons nous plonger dans le monde complexe de ces outils essentiels qui façonnent l'industrie de la fabrication métallique. Rejoignez-nous pour explorer les différents types, matériaux et processus de traitement thermique qui confèrent aux matrices de presse plieuse leurs propriétés remarquables. Que vous soyez un professionnel chevronné ou un passionné curieux, cet article vous apportera des informations précieuses et vous permettra d'apprécier davantage ces merveilles d'ingénierie.

Les matrices pour presses plieuses sont des composants d'outillage essentiels utilisés dans les opérations de formage de la tôle. Ces outils de précision travaillent en conjonction avec une presse plieuse pour plier, façonner et former la tôle dans les configurations souhaitées. La composition et la conception des matrices de presse plieuse peuvent varier en fonction des exigences spécifiques de l'application et des propriétés des matériaux.

La fonction première des matrices de presse plieuse est de donner une déformation contrôlée à la pièce, en modifiant son état physique pour obtenir la forme et l'angle souhaités. Ce processus implique l'application d'une force et d'une pression précises en des points spécifiques du matériau, ce qui permet d'obtenir des pliages précis et reproductibles.

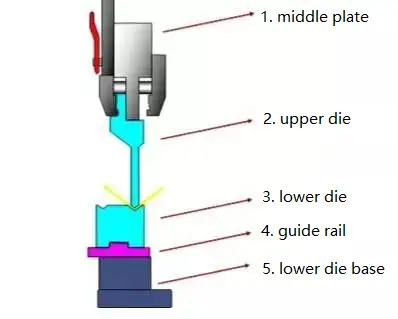

Un jeu de matrices de presse plieuse typique se compose de plusieurs éléments clés :

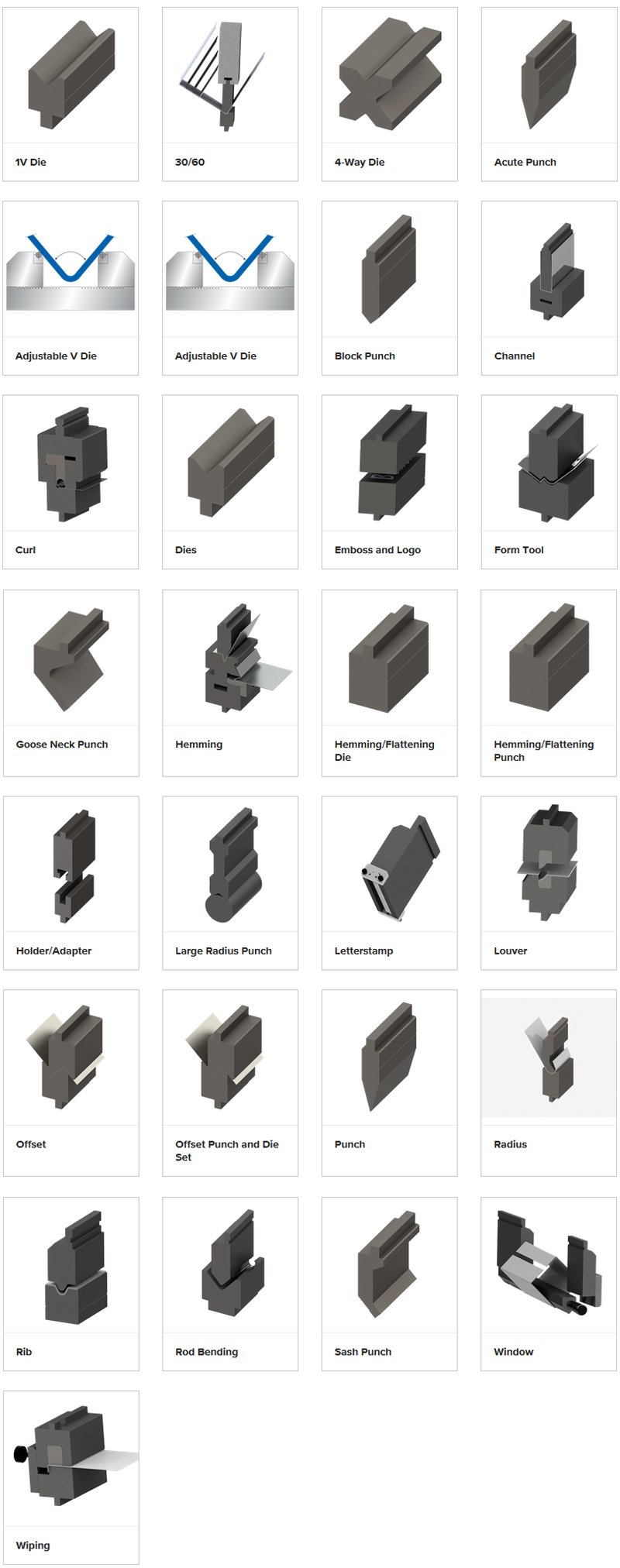

Les matrices de presse-plieuse offrent une polyvalence remarquable dans les applications de formage des métaux. Elles peuvent être fabriquées dans différents profils, angles et tailles pour s'adapter à une large gamme d'opérations de pliage. Des matrices sur mesure peuvent être produites pour répondre à des exigences spécifiques, permettant la fabrication de géométries complexes et de formes uniques.

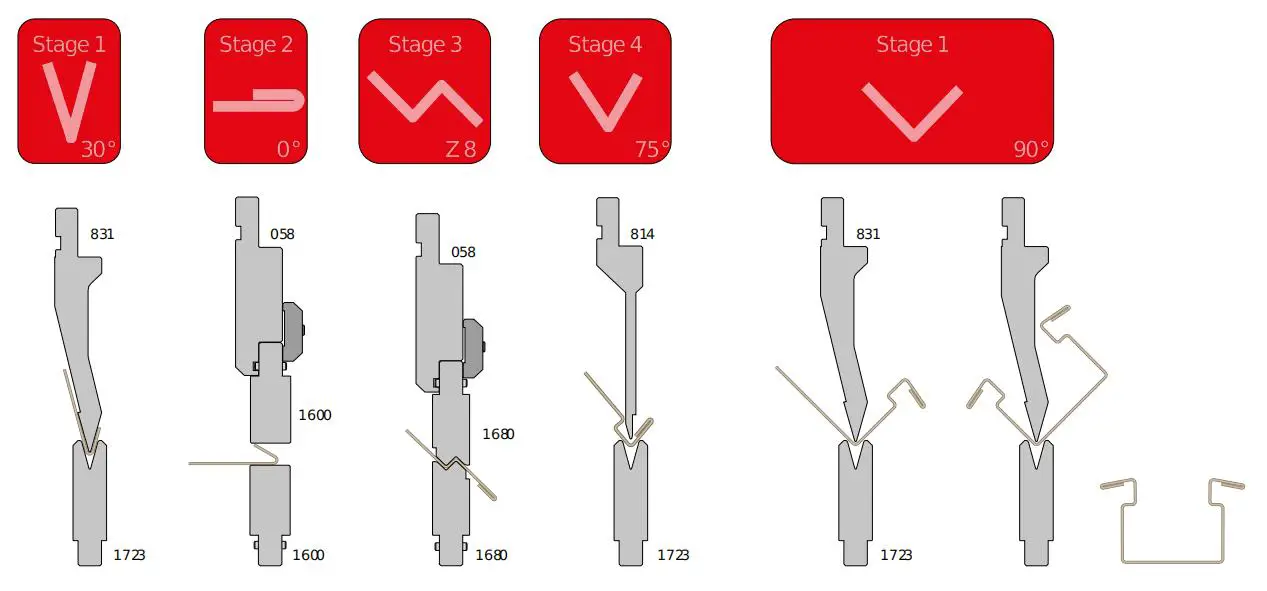

La sélection de jeux de matrices appropriés est cruciale pour obtenir des résultats de formage optimaux, en tenant compte de facteurs tels que le type de matériau, l'épaisseur, l'angle de pliage et les tolérances requises. Les matrices de presse plieuse de pointe peuvent intégrer des caractéristiques telles que des composants à ressort, des mécanismes de changement rapide ou des revêtements spécialisés pour améliorer les performances et la longévité.

Remarque : le processus de fabrication des matrices de presse plieuse fait appel à des techniques et à des considérations spécialisées, qui seront abordées en détail dans une section ultérieure.

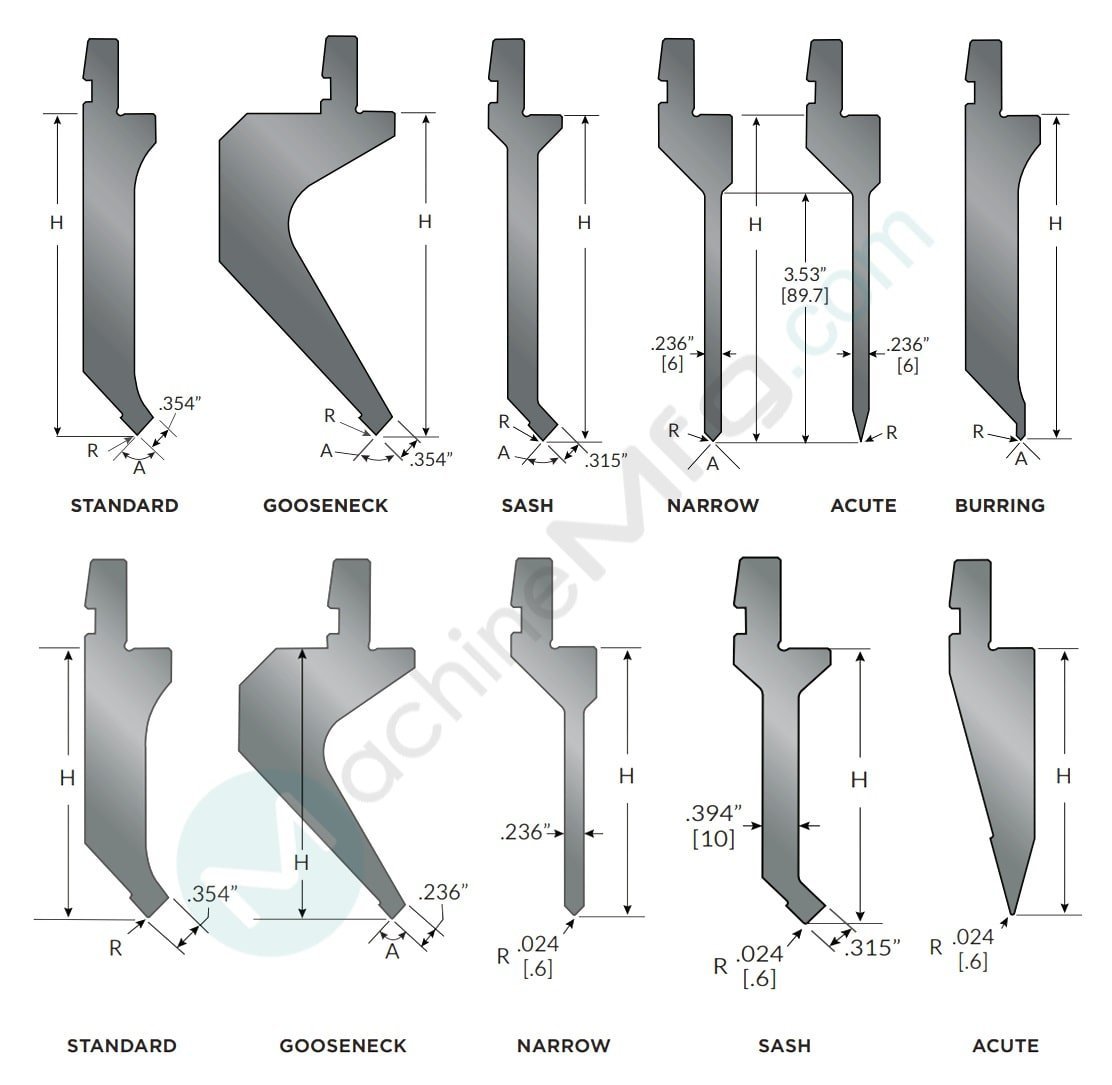

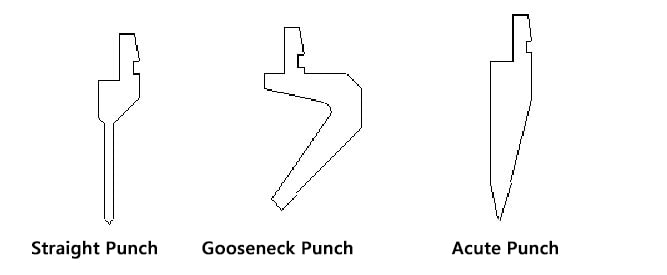

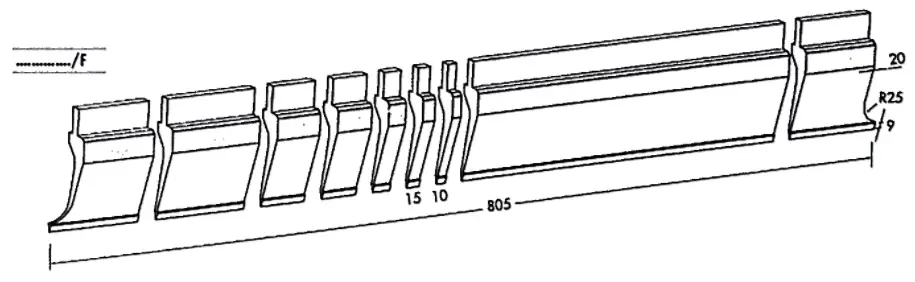

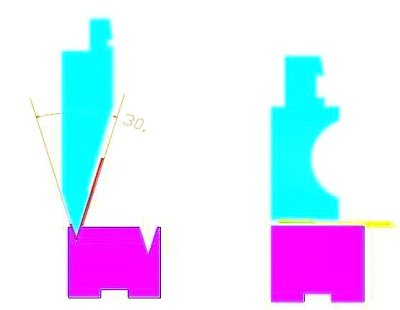

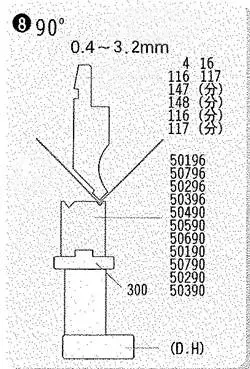

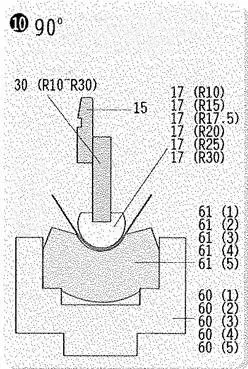

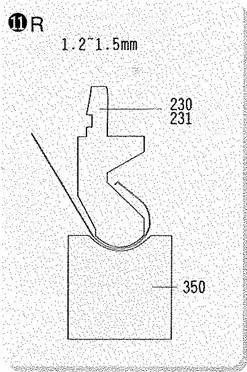

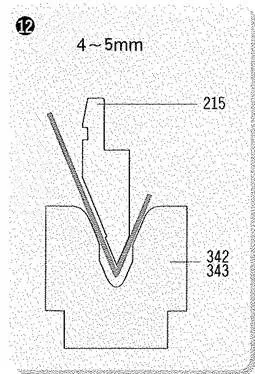

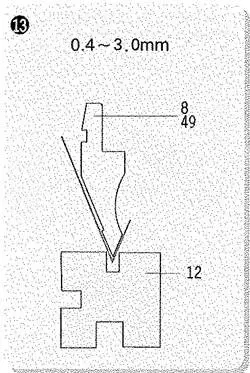

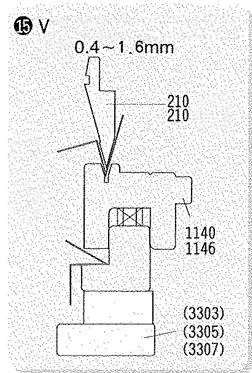

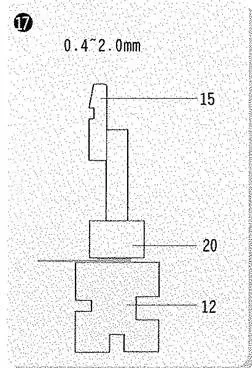

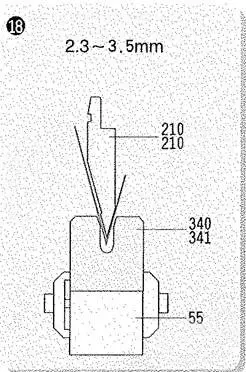

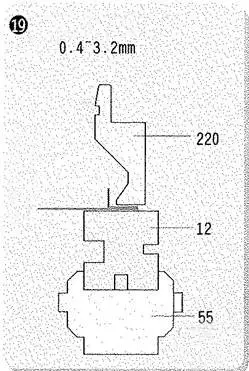

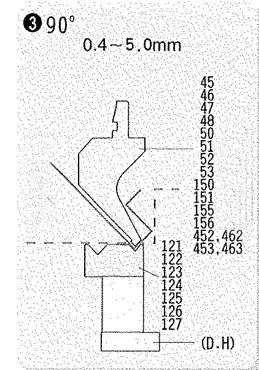

Pour prolonger la durée de vie du moule, le poinçon et les matrices de la presse plieuse sont conçus avec des angles arrondis dans la mesure du possible. Les matrices de presse plieuse couramment utilisées sont les suivantes :

En règle générale, la hauteur du rebord doit être au moins égale à trois fois l'épaisseur de la plaque (t), soit L ≥ 3t. Si la hauteur du bord de bride est trop faible, il devient difficile de le former, même en utilisant une matrice de pliage.

Pour en savoir plus :

| Type de poinçon | Application principale |

| Poinçon droit | Angles fabriqués ≥90 |

| Punch au col de cygne | Angles fabriqués ≥90 |

| Coup de poing aigu | Angles fabriqués ≥30° |

Pour en savoir plus :

| Type de poinçon | Application principale |

| Sing V Die | 1. Alors que l'angle V = 88°(ref), capable de plier des angles ≥ 90°. |

| Filière double V | 2. Alors que l'angle V = 30°(ref), capable de courber des angles ≥ 30°. |

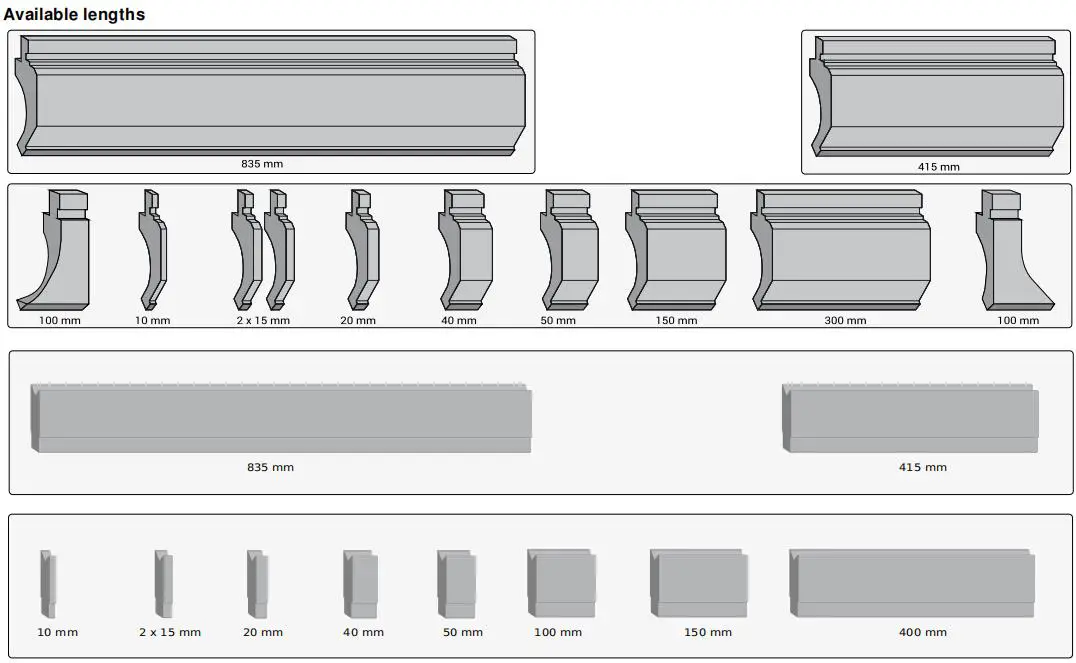

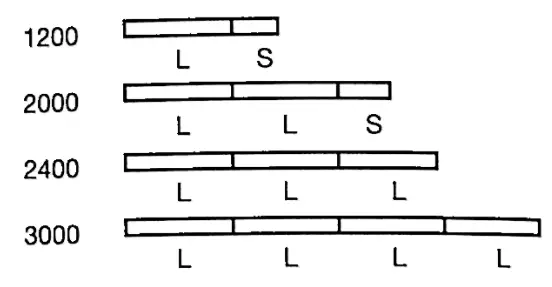

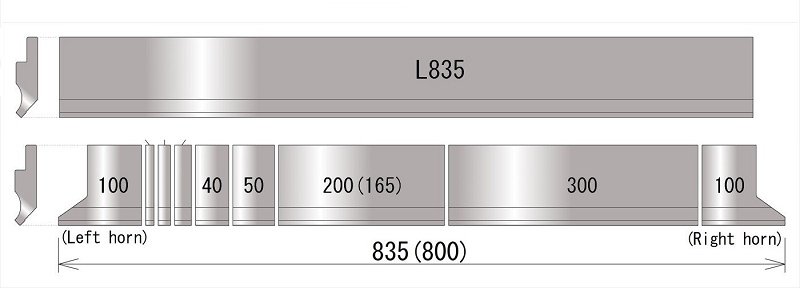

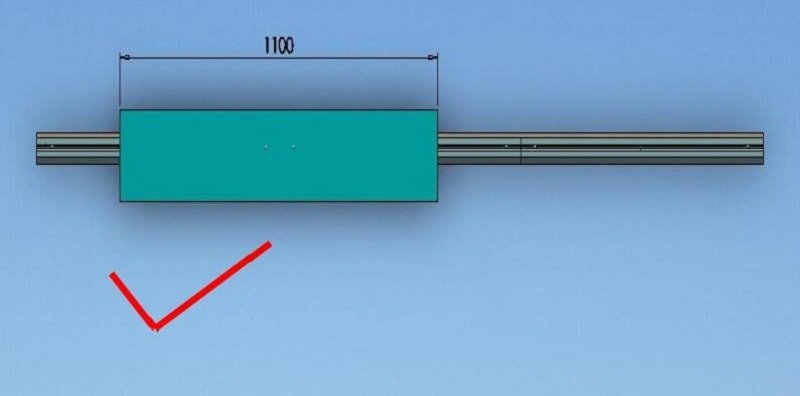

En règle générale, la longueur standard d'un jeu de poinçons et matrices de presse plieuse est de 835 mm, et il peut être divisé en plusieurs tailles pour permettre le pliage de pièces de différentes longueurs.

Les tailles comprennent généralement 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm, 200 mm et 300 mm, pour un total de 835 mm.

De quoi sont faites les matrices pour presses plieuses ?

Différents matériaux peuvent être utilisés pour fabriquer des outils de presse plieuse, notamment l'acier, les alliages et les matériaux polymères.

Actuellement, l'acier est le matériau le plus largement utilisé pour la production d'outils de presse plieuse, y compris l'acier T8, l'acier T10, 42CrMoet Cr12MoV.

Le 42CrMo est un acier allié à haute résistance qui a subi une trempe et revenu pour présenter une résistance et une ténacité élevées.

Il peut fonctionner à des températures basses allant jusqu'à -500°C et est connu pour sa grande solidité, sa ténacité et sa résistance à l'usure.

Les matériaux couramment utilisés pour les matrices de presse plieuse peuvent être divisés en huit catégories.

1. Acier à outils au carbone

Les aciers à outils au carbone T8A et T10A sont fréquemment utilisés dans la fabrication de matrices pour presses plieuses en raison de leur bonne usinabilité et de leur rentabilité.

Cependant, ces matériaux ont une faible trempabilité et une dureté rouge et peuvent subir des déformations importantes pendant le traitement thermique. En outre, ils ont une faible capacité à supporter des charges.

2. Acier à outils faiblement allié

En incorporant la quantité appropriée de éléments d'alliage L'acier à outils faiblement allié est produit à partir de l'acier à outils au carbone, ce qui réduit la déformation et la tendance à la fissuration pendant la trempe et améliore la trempabilité et la résistance à l'usure de l'acier.

Parmi les aciers faiblement alliés couramment utilisés dans la production de matrices pour presses plieuses figurent le CrWMn, le 9Mn2V, le 7CrSiMnMoV et le 6CrNiSiMnMoV.

3. Acier à outils à haute teneur en carbone et en chrome

L'acier à outils à haute teneur en carbone et en chrome est connu pour sa bonne trempabilité, sa ténacité et sa résistance à l'usure.

Il subit une déformation minimale pendant le traitement thermique, ce qui en fait un acier très résistant à l'usure, dont la capacité de charge n'est surpassée que par celle de l'acier rapide.

Toutefois, en raison de la ségrégation importante des carbures, des opérations répétées de refoulement et d'étirage (refoulement axial et étirage radial) sont nécessaires pour réduire la nature hétérogène des carbures et améliorer ses performances.

Les aciers à outils à haute teneur en carbone et en chrome les plus courants sont le Cr12, le Cr12MoV et le Cr12MoV1.

4. Acier à outils à haute teneur en carbone et à teneur moyenne en chrome

Les aciers à outils à haute teneur en carbone et à teneur moyenne en chrome utilisés pour les matrices de presses plieuses sont notamment Cr4W2MoV, Cr6W et Cr5MoV.

Ces matériaux ont une faible teneur en chrome, moins de carbures eutectiques, une distribution uniforme des carbures, une déformation minimale pendant le traitement thermique, une bonne trempabilité et des dimensions stables.

Par rapport aux aciers à haute teneur en carbone et en chrome, qui peuvent présenter une ségrégation importante du carbure, ces matériaux offrent des propriétés améliorées.

5. Acier rapide

L'acier rapide est fréquemment utilisé dans la production de matrices de presse plieuse en raison de sa grande dureté, de sa résistance à l'usure et de sa résistance à la compression. Il possède également une capacité de charge élevée.

Les aciers W18Cr4V, W6Mo5 et Cr4V2 à teneur réduite en tungstène, ainsi que les aciers rapides 6W6Mo5 et Cr4v développés pour améliorer la ténacité, sont couramment utilisés.

Afin d'améliorer la répartition du carbure, l'acier rapide doit également être forgé.

6. Acier de base

L'acier de base est produit en ajoutant une petite quantité d'autres éléments à l'acier à haute vitesse et en ajustant la température de l'acier. teneur en carbone pour renforcer ses propriétés.

Il en résulte des propriétés améliorées par rapport à l'acier rapide, telles qu'une résistance à l'usure et une dureté accrues, ainsi qu'une meilleure résistance à l'usure. résistance à la fatigue et la robustesse.

Il s'agit d'une presse plieuse acier matricé avec une résistance et une ténacité élevées, et il est plus rentable que l'acier rapide.

Les matériaux d'acier de base couramment utilisés dans les matrices de presse plieuse sont, entre autres, 6Cr4W3Mo2VNb, 7Cr7Mo2V2Si, 5Cr4Mo3SiMnVAL.

7. Carbure cémenté et carbure cémenté lié à l'acier

La dureté et la résistance à l'usure du carbure cémenté dans l'acier pour matrices de presses plieuses sont les plus élevées, mais sa solidité et sa résistance à la flexion sont médiocres.

Le tungstène-cobalt est utilisé comme carbure cémenté dans les matrices de presses plieuses.

Pour les matrices de presses plieuses qui nécessitent un faible impact et une grande résistance à l'usure, le carbure cémenté à faible teneur en cobalt peut être sélectionné. Pour les matrices à fort impact, le carbure cémenté à haute teneur en cobalt peut être utilisé.

Le carbure cémenté lié à l'acier est fabriqué par métallurgie des poudres, en utilisant de la poudre de fer et une petite quantité de poudre d'éléments d'alliage (tels que le chrome, le molybdène, le tungstène ou le vanadium) comme liant et comme matériau de base. titane carbure ou carbure de tungstène comme phase dure.

La matrice du carbure cémenté lié à l'acier est l'acier, ce qui permet de remédier à la faible ténacité et à la difficulté de traitement du carbure cémenté.

Ce matériau peut être coupé, soudé, forgé et traité thermiquement. Le carbure cémenté lié à l'acier contient de nombreux carbures et présente une dureté et une résistance à l'usure inférieures à celles du carbure cémenté, mais toujours supérieures à celles d'autres nuances d'acier.

Après trempe et revenu, sa dureté peut atteindre 68-73 HRC.

Le matériau utilisé pour l'outil de presse plieuse est un type d'acier pour matrices de travail à froid, et ses principales exigences de performance sont la solidité, la ténacité et la résistance à l'usure.

Actuellement, la tendance au développement de l'acier pour matrices de presse-plieuses s'articule autour de deux axes principaux, tous deux centrés sur la haute qualité de l'acier pour matrices. acier allié D2 (Cr12MoV).

(1) L'amélioration de la ténacité des matrices de presse plieuse passe par la réduction de la teneur en carbone et en éléments d'alliage et par l'amélioration de l'uniformité de la distribution du carbure dans l'acier. Les exemples de cette orientation comprennent 8CrMo2V2Si et Cr8Mo2SiV.

(2) Améliorer la résistance à l'usure des matrices de presses plieuses pour permettre une production à grande vitesse, automatisée et en grand volume avec de l'acier rapide en poudre. Un exemple de cette orientation est le 320CrVMo13.

Afin d'améliorer leurs caractéristiques mécaniques, les outils sont soumis à des traitements thermiques tels que la trempe et le durcissement.

QUENCHING :

Il s'agit d'un traitement thermique consistant à chauffer puis à refroidir l'acier afin de réduire les contraintes intermittentes du matériau. Pendant le processus de chauffage martensite qui présente une structure très dure et une résistance à la traction élevée, mais une faible résilience.

Pour éviter ce problème, l'acier est ensuite trempé par un refroidissement contrôlé. La vitesse de refroidissement pendant la trempe a un effet important sur la qualité de l'acier. contrainte résiduelle de l'acier, car plus la phase de refroidissement est lente, plus la contrainte résiduelle est faible.

Les types d'acier qui peuvent subir ce traitement contiennent 0,4-0,6% de carbone et sont donc appelés acier trempé et revenu.

DURCISSEMENT :

Ce traitement a pour but d'augmenter la dureté du matériau et consiste à chauffer l'acier à une certaine température puis à le refroidir rapidement.

La méthode habituelle utilisée pour mesurer la dureté des outils est l'essai de dureté Rockwell, qui est effectué à l'aide d'une éprouvette conique (HRC) ou sphérique (HRB) ou sphériques.

Il s'agit d'augmenter progressivement la charge sur l'instrument. La dureté est déterminée par la profondeur de pénétration du pénétrateur dans la pièce.

DURCISSEMENT PAR INDUCTION :

Il s'agit du traitement thermique le plus courant pour les outils de presse plieuse, mais comme il s'agit d'un traitement thermique à l'air libre, il n'est pas nécessaire de l'appliquer. traitement de surfaceIl n'affecte que la couche externe d'un outil.

Ce type de trempe utilise le principe de l'induction électromagnétique : en plaçant un matériau conducteur (une bobine)dans un champ magnétique alternatif puissant, l'outil est chauffé à une température élevée, puis rapidement refroidi par un flux de liquide de refroidissement.

La trempe par induction crée des surfaces très dures, résistantes à l'usure et à la fatigue sans affecter la ténacité du noyau.

LE DURCISSEMENT DU NOYAU :

Quelques presses plieuses fabricants d'outils utilisent la trempe à cœur pour obtenir une dureté constante sur l'ensemble de l'outil, avec des valeurs plus faibles pour la surface, qui souffre généralement de l'usure.

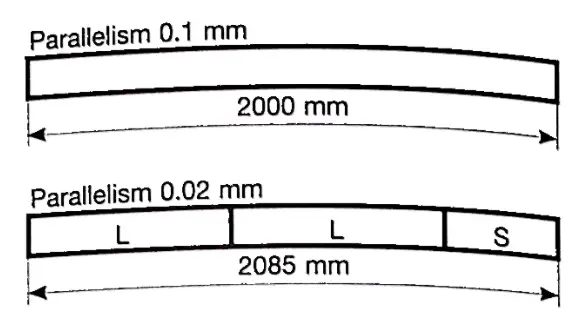

Autrefois, les outils de presse plieuse étaient fabriqués en une seule pièce dont la longueur correspondait à celle de la presse plieuse ou du profilé à plier. Ces outils en acier étaient rabotés, car la trempe et le meulage les auraient déformés en raison de leur longueur. Comme ces outils ne pouvaient pas être usinés, leur précision était assez faible, de l'ordre de 0,1 mm par mètre.

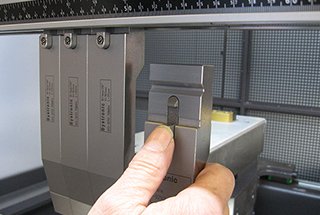

Avec l'avènement des nouvelles technologies, la précision des outils de presse plieuse s'est considérablement améliorée. Aujourd'hui, les outils sont produits, trempés et usinés dans des pièces qui peuvent garantir une plus grande précision (0,0 mm par tolérances) et ont de meilleures propriétés mécaniques qu'auparavant. La longueur des outils de presse plieuse varie en fonction du type, par exemple les outils Promecam ont une longueur de 835 mm.

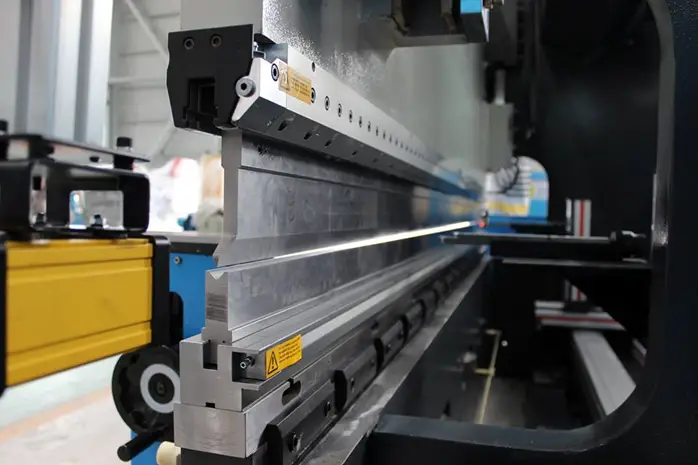

Il est essentiel que les outils soient de la bonne taille et qu'ils soient parfaitement interchangeables et alignés pour tirer parti des technologies modernes. presses plieuses et de garantir la qualité et la répétabilité des cintrages.

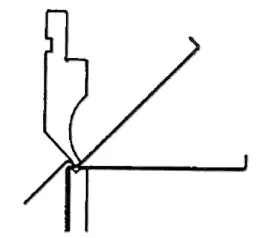

Grâce aux finitions de surface réalisées par les rectifieuses, les outils de presse plieuse modernes peuvent être produits avec un rayon dans la veine de l'outil et dans la pointe du poinçon.

Cela permet de plier uniformément sans marquer la tôle et de connaître le point de contact exact entre les outils et la tôle. Il s'agit d'une information essentielle pour la presse Système CNC pour régler automatiquement les paramètres de cintrage afin d'obtenir une répétabilité maximale.

Différentes matrices doivent être utilisées pour fabriquer différentes pièces. Pour choisir la matrice de presse plieuse appropriée, il est important d'avoir une connaissance approfondie de la presse et de l'outillage. machine à freiner et les paramètres de fabrication de la filière.

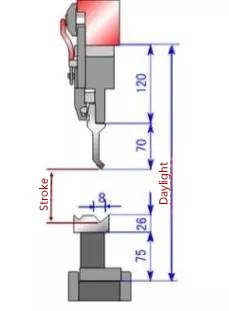

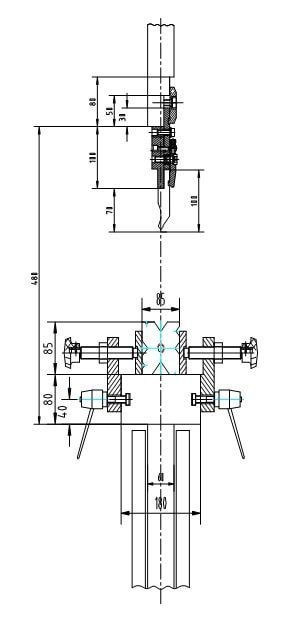

Les paramètres de la presse plieuse comprennent la course, la capacité de fonctionnement, la lumière du jour (hauteur d'ouverture) et le type de plaque intermédiaire.

Les paramètres de la filière comprennent le type de tige supérieure de la filière (pour correspondre à la plaque centrale) et le diamètre maximal de la tige supérieure de la filière. force de flexion.

Dimensions

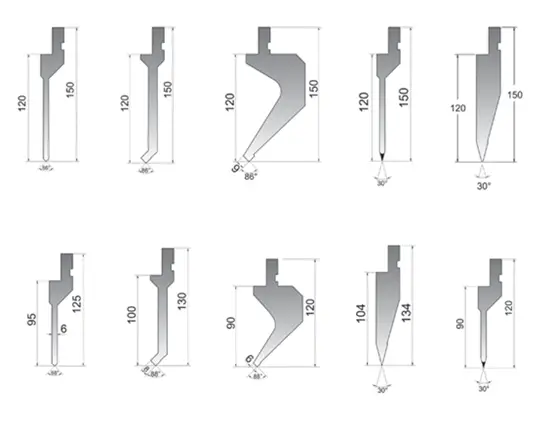

Les caractéristiques du profil à plier et de la presse plieuse elle-même influencent fortement la forme de l'outil. C'est pourquoi différentes formes sont disponibles pour réaliser différents travaux.

Forme

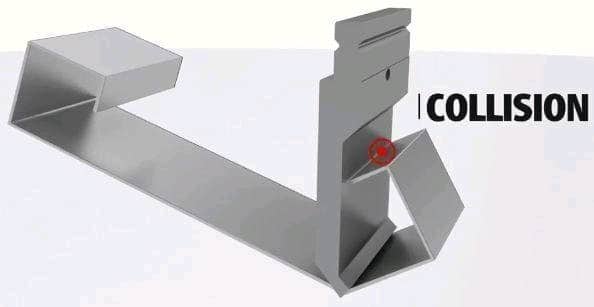

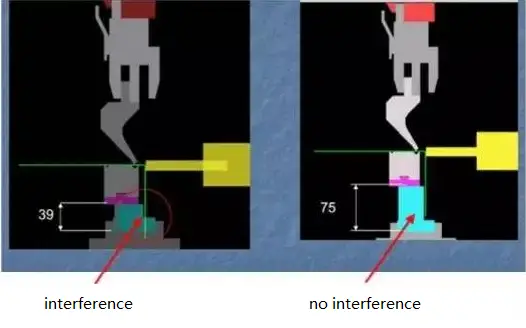

Il est important d'évaluer les dimensions globales de la tôle lors du pliage afin d'éviter les collisions et de faciliter le travail sur la presse plieuse. Par exemple, des poinçons en col de cygne sont disponibles pour le cintrage des canaux en U et des matrices à piliers pour réaliser des contre-courbes serrées.

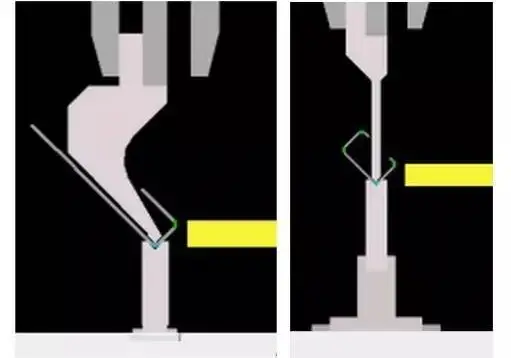

Afin de choisir les outils les mieux adaptés, il convient de simuler sur papier millimétré chacune des phases de flexion autour de l'outil.

Un autre aspect important est que la forme de l'outil influence sa capacité. Par exemple, un poinçon en col de cygne peut supporter moins de tonnes qu'un poinçon droit fabriqué dans le même acier à outils.

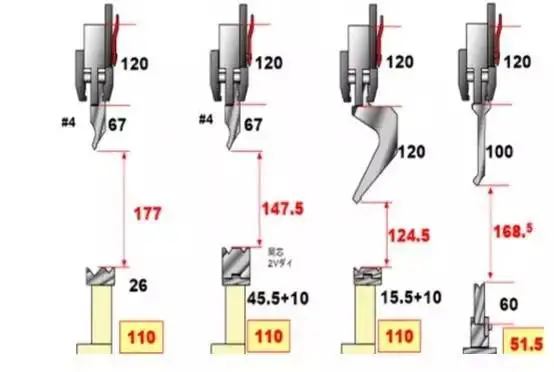

Course (mm) = lumière du jour - hauteur de la plaque centrale - hauteur du moule supérieur - hauteur du moule inférieur - (hauteur du moule inférieur - 0,5V + t)

t = épaisseur de la plaque(mm)

Compte tenu de ce qui précède : jour 370mm, course max 100mm

Portée : course = 370-120-70-75-(26-0.5*8+t) = (83-t)mm

Remarque : 0,5V < course < course max

Il est important de noter que les embases sont disponibles en différentes hauteurs et qu'elles sont utilisées à diverses fins de fabrication. Ne négligez donc pas cet aspect lors de la sélection d'une embase.

Pour en savoir plus :

Différentes combinaisons d'outils et de matrices permettent d'obtenir différentes hauteurs combinées pour différents types de fabrication de pièces.

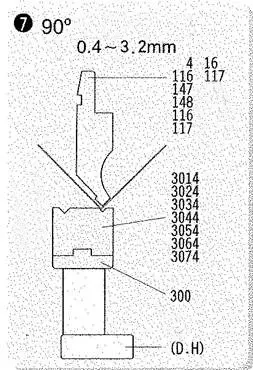

Type de tige de la filière supérieure

La tige de l'outil supérieur a trois types pour s'adapter aux différentes plaques centrales.

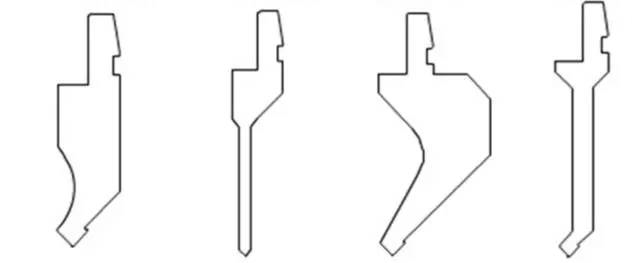

Forme de la filière supérieure

Matrice supérieure standard commune :

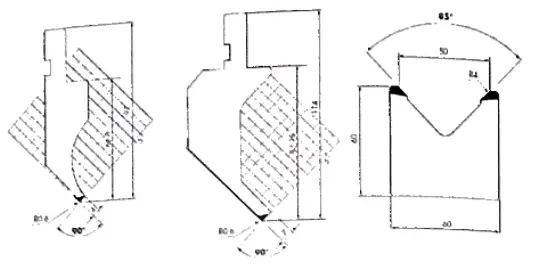

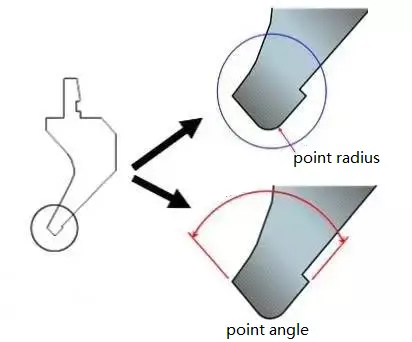

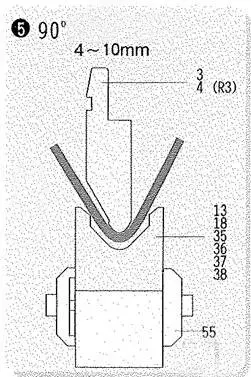

Rayon de la pointe de la matrice supérieure et angle supérieur

Le rayon de la pointe du poinçon doit toujours être inférieur au rayon intérieur à produire sur le profilé. En cas d'utilisation d'un rayon trop petit, une marque sera clairement visible sur la face interne du profil.

Le rayon de la matrice est le point de rencontre entre la surface supérieure de la matrice et la surface oblique de la veine de la matrice. Plus le rayon est grand, moins il y a de frottement entre la matrice et la tôle pendant le pliage.

Le rayon de la pointe de l'emporte-pièce est généralement le suivant

(1)0.2R (2)0.6R (3)0.8R (4)1.5R (5)3.0R

Lors du choix du rayon de la pointe de la presse plieuse, un rayon de 0,6R est recommandé pour les épaisseurs de tôle inférieures à 3 mm. Les angles standard de la pointe supérieure de l'outil comprennent 90°, 88°, 86°, 60°, 45°, 30°, etc.

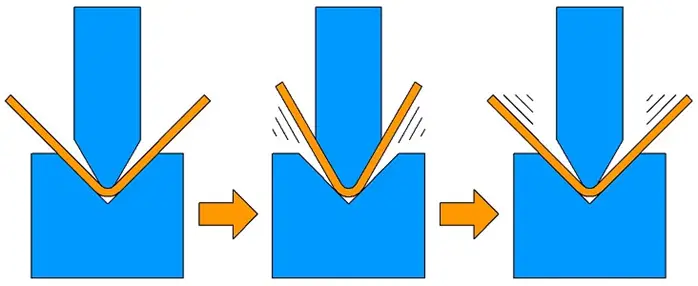

L'angle dièdre de la matrice doit être inférieur à l'angle de fabrication. Par exemple, si l'angle de angle de flexion est de 90°, il convient de choisir une filière dont l'angle de pointe est de 88°.

Angle :

Les outils standard ont des angles de 26° à 90° et le choix de l'angle dépend du profil à produire. Par conséquent, l'opérateur doit choisir et monter des outils dont l'angle est plus étroit que l'angle à produire. dos d'âne.

Par exemple, si un opérateur doit plier de l'acier inoxydable à 90° avec un retour élastique de 5°, il doit monter des outils dont l'angle est inférieur ou égal à 85°. Comme nous le verrons dans les chapitres suivants, le choix de l'outil influence le profil et, dans le cas des matrices, il influence également la capacité maximale de la matrice (plus l'angle est petit, plus la capacité est faible).

Pour en savoir plus :

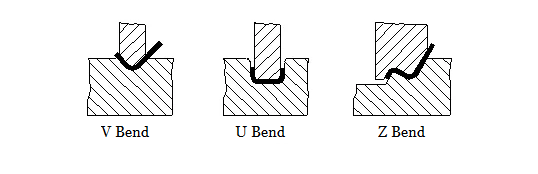

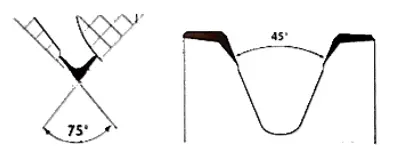

Type de matrice inférieure

Il existe généralement deux types de matrices inférieures : le type en V simple et le type en V double.

La filière en V simple a un éventail d'applications plus large que la filière en double V, et la filière séparée est plus couramment utilisée que la filière pleine longueur. Le choix de la filière inférieure dépend de l'objectif spécifique de fabrication.

Largeur du V de la matrice inférieure (ouverture de la matrice), Sillon en V angle

Die vee (V) l'ouverture est très importante pour :

La largeur de la matrice est utile pour vérifier la taille de la matrice et les éventuelles collisions avec la tôle. Dans le cas des contre-courbes, la contre-courbe minimale réalisable est la moitié de la largeur de la matrice.

Sillon en V le choix et l'épaisseur de la plaque (T) :

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

| V | 6×T | 8×T | 10×T | 12×T |

| Épaisseur de la plaque | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| Largeur de la matrice | 4 | 6 | 8 | 10 | 12 | 16 | 18 |

Pour choisir une petite matrice en V à des fins de cintrage dans des cas particuliers, l'écart de chaque poinçon doit être augmenté de 0,2 mm.

Pour en savoir plus :

Hauteur de travail

La hauteur de travail d'un outil doit être calculée avec précision pour éviter les collisions lors des opérations de pliage. La hauteur de travail du poinçon peut être calculée comme suit :

Hauteur totale - hauteur de la soie;.

tandis que la hauteur utile de la matrice est la même que la hauteur totale de l'outil.

Lors du choix des outils, il est important de vérifier que la course de la presse plieuse est suffisamment longue et que la lumière du jour est supérieure à la somme de la hauteur du poinçon + la hauteur de la matrice + l'épaisseur de la tôle.

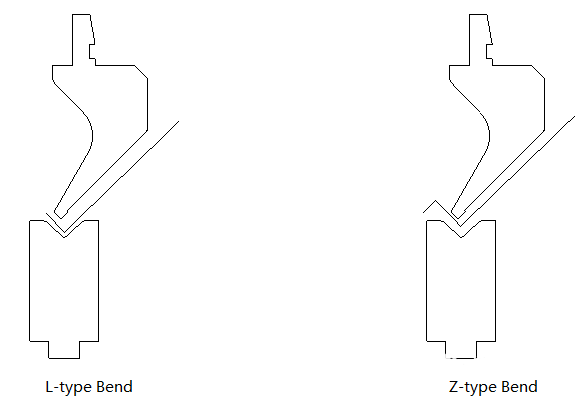

Taille de pliage normalement minimale :

- Type L : largeur de la fente/2 + épaisseur de la plaque

- Type Z : largeur de la fente/2 + épaisseur de la plaque * 2

Valeur de référence:

| Épaisseur de la plaque | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| Type L | 4.0 | 4.5 | 5.0 | 6.0 | 8.0 | 10.5 | 12.0 |

| Type Z | 5.0 | 5.5 | 6.0 | 8.0 | 10.0 | 13.0 | 15.0 |

Le fabricant de matrices pour presses plieuses est responsable de la production de poinçons et de matrices pour presses plieuses.

Pour acheter des matrices de presse plieuse, la méthode la plus simple consiste à demander un devis au fabricant de la presse plieuse.

Généralement, le fabricant de presses plieuses a un partenariat avec le fabricant de matrices de presses plieuses, ce qui signifie que le fabricant de matrices de presses plieuses sera un fournisseur de l'usine de machines de presses plieuses.

Pour en savoir plus :

Le coût des matrices de presse plieuse dépend généralement de divers facteurs, tels que les conditions du marché, la psychologie des clients, la concurrence et le statut du fabricant.

Le fabricant de matrices de presse plieuse effectuera une analyse complète de ces facteurs pour déterminer le coût de ses poinçons et matrices.

Ils peuvent commencer par un prix de base majoré de 10-30% pour tenir compte de l'évaluation, mais ce devis peut être négocié et réduit en fonction de la situation spécifique. Le prix final est convenu par les deux parties et indiqué dans le contrat.

Il convient de noter que le prix du moule peut être supérieur ou inférieur à l'évaluation initiale, qui n'estime que le coût de base de la production et ne prend pas en compte les coûts supplémentaires ou les bénéfices.

Il est important de noter que le devis initial pour les matrices de presse plieuse n'est pas le prix final et ne sert qu'à estimer les coûts de développement.

Une fois que le produit a été développé avec succès et qu'il génère des bénéfices, la valeur ajoutée des frais de moule est extraite à titre de compensation, formant ainsi le prix final du moule.

Ce prix peut être plus élevé que l'estimation initiale et avoir un taux de rendement élevé, allant de plusieurs dizaines à plusieurs centaines de fois le prix normal du moule. Toutefois, il est également possible que le taux de rendement soit nul.

Il est important pour le fabricant de privilégier la qualité, la précision et la durée de vie des matrices de presse plieuse par rapport au coût. La recherche de prix bas ne doit pas compromettre la qualité du produit hautement technique.

Il convient de noter que les évaluations et les prix des moules peuvent varier d'une entreprise à l'autre, d'une région à l'autre et d'un pays à l'autre en raison de facteurs tels que la technologie des équipements, les concepts du personnel et les niveaux de consommation.

Dans les régions plus développées ou dans les grandes entreprises technologiquement avancées, l'accent peut être mis sur la qualité et les prix élevés, tandis que dans les régions où les niveaux de consommation sont plus faibles ou dans les petites entreprises, les prix estimés des moules peuvent être inférieurs.

Il convient également de mentionner que les prix des moules peuvent évoluer dans le temps et que l'effet immédiat du prix des moules peut être médiocre.

Des exigences temporelles et des cycles de fabrication différents se traduisent par des prix de moules différents, avec des prix différents pour une paire de moules à des moments différents et des prix différents pour des moules ayant des cycles de fabrication différents.

Pour en savoir plus :

Cliquez sur le lien ci-dessous pour télécharger le catalogue d'outillage pour presses plieuses :

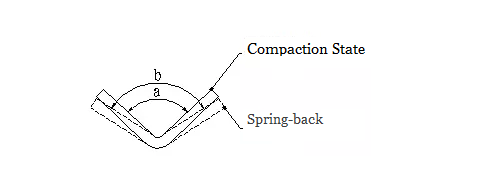

Angle de rappel Δα=b-a

Dans la formule :

b - L'angle réel de la pièce après le retour élastique

a-Angleterre

Retour de ressort Angle pour un seul 90 o flexion libre

| Acier | r/t | Épaisseur de la plaque t (mm) | ||

| <0.8 | 0.8-2 | >2 | ||

| Acier doux | <1 | 4° | 2° | 0° |

| Laiton | 1-5 | 5° | 3° | 1° |

| Aluminium, Zinc | >5 | 6° | 4° | 2° |

| Acier à moyenne teneur en carbone σb=400-500MPa | <1 | 5° | 2° | 0° |

| Laiton dur σb=350-400MPa | 1-5 | 6° | 3° | 1° |

| Bronze dur σb=350-400MPa | >5 | 8° | 5° | 3° |

| Acier à haute teneur en carbone σb>550MPa | <1 | 7° | 4° | 2° |

| 1-5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

Les facteurs qui affectent la résilience et les mesures visant à réduire la résilience sont les suivants retour au printemps:

L'angle de retour élastique est proportionnel à la limite d'élasticité du matériau et inversement proportionnel à son module d'élasticité (E).

Pour réduire le retour élastique des tôle qui nécessite une grande précision, il convient d'envisager en premier lieu un acier à faible teneur en carbone, plutôt qu'un acier à forte teneur en carbone ou un acier inoxydable.

Plus le rayon de courbure relatif (r/t) est grand, plus le degré de déformation est faible et plus l'angle de rebond (Δα) est grand. Il s'agit là d'un concept essentiel.

Quand propriétés des matériaux il convient d'opter pour un rayon de courbure réduit afin d'accroître la précision.

Il faut veiller à minimiser la conception de grands arcs, car ils ont un impact négatif plus important sur la production et le contrôle de la qualité.

Pour en savoir plus :

Une presse plieuse est un machine de forgeage couramment utilisée dans l'industrie de transformation des métaux. L'outillage de la presse plieuse se compose de plusieurs éléments.

Il est impératif d'examiner soigneusement l'équipement avant de l'installer et de respecter scrupuleusement les instructions.

En outre, il convient de donner la priorité à la sécurité au cours du processus d'installation et de mise en service.

Quelles sont les précautions à prendre lors de l'installation et de la mise en service d'un outillage de presse plieuse ?

Réglage du frein à main

Avant l'installation, il est important d'ajuster soigneusement les performances de la machine en faisant preuve de patience et d'attention aux détails.

Il est également essentiel d'inspecter la machine pour vérifier qu'elle ne contient pas de poussière ou de débris de fer et de procéder à un nettoyage complet afin d'éviter tout problème ultérieur.

Réglage de la course du vérin

Avant l'installation, veillez à contrôler l'épaisseur de la matrice et vérifiez que la proportion de la matrice supérieure et de la matrice inférieure est correcte.

En règle générale, la matrice doit être alignée sur le point de transition de la ligne de course.

Réglage du module de course

Il s'agit de fixer correctement la limite supérieure de la course.

Lorsque le module de la machine atteint son niveau le plus élevé, activez l'interrupteur et sécurisez la position du vérin.

Il est également conseillé de ralentir la descente du module pour mieux protéger la machine et ses matrices.

Ajustement de l'écart

L'objectif principal est de mesurer avec précision la distance entre les modules supérieur et inférieur.

L'écart précis doit être déterminé en fonction du matériau qui sera plié.

Réglage de l'angle

Le réglage de l'angle est étroitement lié au produit fabriqué. En règle générale, pour les matrices de pliage à 90°, l'angle central doit être supérieur à l'angle entre les deux côtés.

Le serrage peut être ajusté à l'aide de la vis.

Il est important de s'assurer que la pression est correcte en la réglant en fonction du manomètre afin d'éviter d'endommager la filière.

Pour ceux qui s'interrogent sur la manière de régler les matrices des presses plieuses, la méthode dépend en grande partie du type d'outil utilisé. Contrôleur de frein de presse utilisé.

En règle générale, seuls les contrôleurs CNC, tels que le Delem Les contrôleurs DA52s ou DA66T ont la capacité de régler les matrices pour une presse plieuse.

L'alignement des outils est essentiel pour éviter les problèmes lors du pliage.

L'opérateur doit monter les outils, serrer légèrement les vis de serrage, abaisser la poutre supérieure jusqu'à ce que la pointe du poinçon atteigne le fond du cône, maintenir la poutre supérieure dans cette position, puis serrer complètement les vis de serrage.

Si les outils ne sont pas alignés, l'opérateur doit changer leur position. Si le problème suit les outils où qu'ils soient positionnés, mesurez-les et remplacez-les si nécessaire ; si le problème persiste dans la même position, vérifiez les intermédiaires.

En fonction du type de pliage sélectionné, l'opérateur peut choisir des outils avec des angles différents.

Dans ce cas, il doit faire très attention, car une mauvaise adéquation entre le poinçon et la matrice peut entraîner une rupture ou une déformation de l'outil.

La règle à suivre est que l'opérateur doit toujours utiliser des poinçons dont l'angle est identique ou inférieur à celui des veines de la matrice.

Pour éviter de changer d'outil, les opérateurs utilisent parfois des poinçons dont l'angle est plus grand que celui des matrices. Cette solution peut déformer ou endommager la matrice ; de plus, la tôle peut être fortement marquée par la forte pression exercée au point de contact entre le poinçon et la matrice.

Cette solution ne peut être utilisée que si un soin extrême est apporté à la préparation de la course de la presse plieuse et uniquement lorsque les angles de pliage de l'air sont supérieurs à 90°.

La rupture ou la déformation des outils sont des problèmes courants lorsque les outils sont utilisés avec une force de flexion trop importante.

Les ruptures sont facilement identifiables, mais les déformations sont parfois invisibles à l'œil nu et affectent néanmoins la qualité du cintrage. Par exemple, une réduction de la hauteur de l'outil se traduira par un angle de pliage plus large.

De nombreux systèmes CNC calculent automatiquement la capacité de l'outil et arrêtent la presse plieuse en cas de dépassement de la force, mais d'autres ne le font pas, de sorte que les opérateurs doivent calculer la force maximale à utiliser.

Il convient également de rappeler que les opérateurs peuvent contourner les systèmes CNC en introduisant des paramètres incorrects pour les outils montés, par exemple en augmentant la longueur de la tôle. Dans ce cas, les outils risquent d'être gravement endommagés.

Dans d'autres cas, le système CNC peut calculer une charge de quelques tonnes seulement, alors qu'en réalité le chiffre est beaucoup plus élevé, car le poids de la poutre supérieure exerce également une force.

C'est la raison pour laquelle, opérateurs de presses plieuses doit connaître la force de flexion maximale de chaque outil afin de ne pas réduire leur durée de vie, généralement 1 million de flexions, et doit savoir que la longueur des outils effectivement en contact avec la tôle est le facteur clé dans le calcul de la force maximale.

Pour clarifier ce concept, prenons l'exemple suivant :

Comme vous pouvez le constater, la longueur totale de l'outil monté sur la presse plieuse n'est pas importante, mais seulement la partie qui fonctionne réellement !

Une règle simple peut être utile : un outil ayant une capacité maximale de 600KN/m peut supporter un maximum de 6KN/cm.

Comme nous l'avons déjà mentionné, les opérateurs doivent toujours tenir compte du fait qu'une presse plieuse, à moins qu'elle ne soit très moderne, a tendance à utiliser le poids de sa partie supérieure(environ 10% de sa force maximale) comme partie de la force appliquée.

Ce facteur détermine la force minimale de la presse plieuse, qu'il est très important de calculer pour éviter les risques lors du pliage de profilés courts.

Pour maintenir la presse plieuse, les outils, les intermédiaires ou les adaptateurs en bon état, les opérateurs ne doivent jamais utiliser plus que la force maximale autorisée par mètre.

Lorsque des intermédiaires Promecam sont montés sur la presse plieuse, l'opérateur doit respecter la limite maximale de 1000 KN par mètre et, comme 5 intermédiaires sont montés par mètre, le maximum est de 200 KN chacun.

Pour cette raison, nous recommandons d'éviter d'utiliser plus de 200 KN avec des segments de poinçons courts montés sur un seul intermédiaire ; si nécessaire, utiliser des poinçons plus longs montés sur plus d'un intermédiaire.

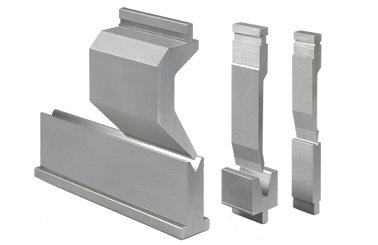

Afin de composer des longueurs d'outils spécifiques pour des profils spécifiques, les outils sont disponibles dans une variété de tailles. Par exemple, un outil long peut être divisé en segments plus petits avec des sections d'une longueur de 10 mm seulement ; la longueur et la quantité des segments dépendent du type d'outil et du fabricant.

Généralement, lorsqu'un poinçon est sectionné, deux pièces de corne, une gauche et une droite, sont également produites. Il s'agit d'outils dont la pointe est plus longue que la soie et qui sont utiles pour plier des pièces dont les dimensions entraîneraient des collisions avec la partie supérieure du poinçon.

Les outils sectionnés présentent les mêmes caractéristiques que les outils longs dont ils dérivent, à l'exception des pièces en corne, qui ont une capacité inférieure.

Les outils sectionnés sont utilisés lorsqu'une longueur spécifique est requise, comme dans le cas de boîtes ou d'articles dont les bords sont courbés vers le haut ou vers le bas et qui, par conséquent, entreraient en collision avec les outils qui n'ont pas la bonne longueur.

Pour monter correctement les outils sectionnés, les segments les plus courts doivent être montés près de la vis de serrage afin de les maintenir en place et d'éviter qu'ils ne glissent vers le bas.

Ce problème est dû à une déformation des pinces et peut être évité en insérant une cale entre la soie du poinçon et la pince.

En outre, les segments les plus courts doivent être montés entre des outils plus longs afin d'éviter qu'ils ne se déplacent pendant le cintrage et ne créent des espaces vides entre eux, ce qui pourrait affecter les dimensions et l'aspect du profil.

Les systèmes hydrauliques de couronnement montés sur la poutre inférieure peuvent affecter l'alignement des matrices à forte section, en particulier dans la zone du vee. Pour éviter ce problème, les opérateurs doivent utiliser des matrices plus courtes ou réduire la poussée du cylindre et, par conséquent, la déformation de la presse plieuse.

Les normes de production de l'outillage de presse-plieuse dépendent du maintien de l'exactitude et de la précision de l'angle. Si ces facteurs ne sont pas pris en compte, les résultats de production peuvent être médiocres.

(A) Facteurs affectant la précision

(B) Facteurs affectant la précision de l'angle

Comment utiliser les outillages de presse plieuse ?

L'outillage de la presse plieuse comprend une variété de formes, y compris des courbes en L, en R, en U et en Z. La matrice supérieure de la presse plieuse comprend différents angles de poinçonnage, y compris 90°, 88°, 45°, 30°, 20° et 15°. La matrice supérieure de la presse plieuse est composée de différents angles de poinçonnage, notamment 90°, 88°, 45°, 30°, 20° et 15°.

La filière inférieure, quant à elle, comprend des options telles que la filière double V et la filière simple V avec différentes largeurs de fentes allant de 4 à 18 V.

En outre, il existe des matrices d'abaissement spécialisées, telles que la matrice d'abaissement en R, la matrice d'abaissement à angle aigu et la matrice d'ourlet/de plissage.

Pour en savoir plus :

Le poinçon et la matrice sont disponibles dans des options séparées et sur toute la longueur. Les options de matrice supérieure séparée sont disponibles en longueurs de 300 mm, 200 mm, 100 mm, 100 mm, 50 mm, 40 mm, 20 mm, 15 mm et 10 mm, avec une longueur combinée de 835 mm.

De même, les options de filières inférieures séparées sont disponibles en longueurs de 400 mm, 200 mm, 100 mm, 50 mm, 40 mm, 20 mm, 15 mm et 10 mm, pour une longueur totale de 835 mm.

① Le pliage par presse plieuse sont fabriqués à partir d'un acier de haute qualité ayant subi un traitement thermique spécial, ce qui les rend durs, durables et capables de résister à une pression élevée.

Cependant, chaque moule a une limite de pression qu'il peut supporter, exprimée en tonnes/mètres. Il est important de choisir la longueur appropriée du moule en fonction de la pression maximale qu'il peut supporter.

② Pour éviter d'endommager la matrice, il est essentiel de l'aligner sur le point d'origine à l'aide des moules supérieur et inférieur de 300 mm.

Les moules supérieur et inférieur doivent avoir la même hauteur et ne peuvent pas être alignés à l'aide de moules plus petits. L'alignement doit également être basé sur la pression régulée à l'intérieur de la machine à plier.

③ Les moules ne peuvent être utilisés que dans une presse plieuse de même hauteur et ne peuvent pas être utilisés dans des machines de hauteurs différentes.

④ Lors de l'utilisation de l'outillage de la presse plieuse, il est important de choisir l'outil supérieur et l'outil inférieur appropriés en fonction de la dureté, de l'épaisseur et de la longueur de la tôle.

La largeur de la fente de la matrice inférieure doit être de 5 à 6 fois l'épaisseur de la plaque de métal et doit être plus longue que la tôle.

Plus la tôle est dure et épaisse, plus la fente de la matrice inférieure doit être large.

⑤ Lors du pliage d'un angle aigu ou d'un angle mort, il convient d'utiliser un poinçon de 30°. L'angle aigu doit être plié en premier, suivi de l'aplatissement.

Pour plier un angle R, il convient de choisir un poinçon et une matrice R.

⑥ Lors du cintrage de pièces longues, il est préférable d'éviter d'utiliser des moules segmentés afin d'éviter les indentations aux points d'assemblage.

Il est plutôt recommandé d'utiliser une matrice à fente unique, car l'angle extérieur "R" d'une matrice inférieure en "V" à fente unique est plus grand et donc moins susceptible de provoquer des indentations de flexion.

⑦ Lors du choix du poinçon supérieur, il est important de tenir compte du type de matrice et de ses paramètres, puis de déterminer le poinçon approprié en fonction de la forme souhaitée du produit.

⑧ Il n'est pas recommandé d'utiliser des matrices de presse plieuse pour plier des matériaux durs ou excessivement épais tels que barres d'acier ou cylindriques.

⑨ Les opérateurs de moules pour presses plieuses doivent être attentifs et concentrés pendant leur travail.

Après avoir aligné les matrices supérieure et inférieure de la presse plieuse, il est important de les verrouiller solidement afin d'éviter que le poinçon ne tombe et ne cause des blessures ou des dommages à la matrice.

Il faut veiller à appliquer la pression progressivement pendant l'opération, sans dépasser les limites de pression recommandées, et à surveiller l'écran d'affichage pour tout changement de données.

⑩ Une fois l'opération d'outillage de la presse plieuse terminée, les matrices doivent être remises dans l'armoire à matrices de la presse plieuse ou dans la zone de stockage, étiquetées et organisées correctement.

Un nettoyage régulier des matrices pour éliminer la poussière est nécessaire, et l'application d'une huile antirouille peut aider à prévenir la rouille et à maintenir la précision de l'outillage.

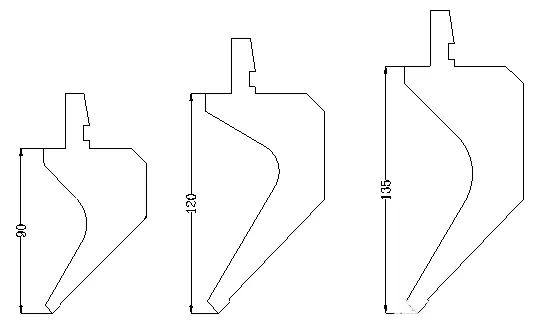

Le cintrage en U doit toujours être réalisé à l'aide d'une matrice à col de cygne, dont nous disposons actuellement de trois tailles : petite, moyenne et grande.

Gamme de tailles de pliage en U

Remarque : Les dimensions A ne comprennent pas l'épaisseur de la plaque

Pour en savoir plus :

L'armoire vous permettra de ranger les poinçons et les matrices de la presse plieuse.

Pour en savoir plus :

L'outillage de haute précision pour les presses plieuses est un élément crucial de l'industrie de la construction. transformation de la tôle système.

Toutefois, la durée de vie et la précision des matrices de pliage varient considérablement d'un fabricant à l'autre, en raison des différences d'équipement, de matériaux et de technologie utilisés au cours du processus de production.

Afin de guider les utilisateurs de tôles lors de la sélection des moules de cintrage, cette analyse fournit une brève explication des aspects pertinents de la production de moules de cintrage.

L'industrie de la transformation de la tôle est une composante essentielle de l'industrie de la fabrication de machines, et le pliage est un processus courant et essentiel dans la fabrication de la tôle.

Pour améliorer la qualité et l'efficacité de la production des pièces, il est important de choisir une matrice de pliage de haute qualité.

Quelle est donc la clé pour obtenir des matrices de cintrage de bonne qualité dans le processus de production ?

L'état des outils de presses plieuses

Actuellement, les utilisateurs de tôles sont confrontés à plusieurs défis lorsqu'il s'agit d'outillage de presse-plieuse :

(1) Il existe un écart important par rapport aux matrices de cintrage fabriquées en Europe, avec une répartition inégale des marques de moules, une qualité instable des moules et une précision médiocre.

(2) Le coût de l'utilisation de matrices de pliage importées est élevé et le délai de livraison est long.

(3) Les canaux de communication avec les fabricants de moules pour les moules non standard sont limités et les temps de réponse sont lents.

(4) L'absence d'une industrie des moules normalisée signifie que les fabricants ne peuvent pas utiliser les moules les uns des autres de manière interchangeable, ce qui laisse aux utilisateurs de tôles des options limitées pour l'achat d'équipements de pliage uniquement auprès des fabricants de presses plieuses.

Matériaux

Pour les matrices de pliage des presses plieuses, le matériau idéal à utiliser est le 42CrMo provenant d'entreprises sidérurgiques réputées.

Ce matériau possède des propriétés mécaniques exceptionnelles, notamment une résistance et une trempabilité élevées, une excellente ténacité, une déformation minimale lors de la trempe, une résistance au fluage élevée et une résistance persistante à haute température.

Bien que les matériaux T7A et T8A soient également disponibles sur le marché, ils ont un noyau d'outil mou et sont plus enclins à la déformation en raison de la faible profondeur de la couche de trempe.

Toutefois, certains fabricants peuvent choisir des matériaux moins chers en raison de contraintes de coûts.

Traitement thermique

Le processus de traitement thermique est essentiel pour obtenir une dureté qualifiée et uniforme pour la matrice de pliage.

La dureté souhaitée pour le moule de pliage doit être de 47±2HRC, ce qui signifie que la dureté à n'importe quelle position du moule doit être comprise entre 45 et 49HRC et que la profondeur de la couche de dureté doit être supérieure à 10 mm.

Le processus de traitement thermique peut être décrit comme suit :

Tout d'abord, l'anneau de levage est soudé sur la face frontale du moule vierge après un fraisage grossier, puis il est placé dans un four de chauffage jusqu'à ce qu'il atteigne une température de 880℃.

Le moule est ensuite déchargé, trempé dans l'huile, refroidi, contrôlé pour déformation, corrigé par correction à froid, trempé et testé pour la dureté.

La durée de la trempe varie en fonction du lot de moules. Après ces étapes, le moule brut de fraisage aura subi son processus de traitement thermique.

Les étapes ci-dessus comportent plusieurs points clés à prendre en considération :

En raison de la géométrie irrégulière de la matrice de pliage, le refroidissement s'effectue à des vitesses variables, ce qui entraîne des déformations importantes et un manque de contrôle.

Pour minimiser efficacement la déformation des moules, seules les méthodes de combustion et de refroidissement en suspension doivent être utilisées.

Dans le processus de chauffage et de refroidissement, l'anneau de levage est d'abord soudé à la matrice de cintrage avant d'être placé dans le four de chauffage.

Toutefois, si le moule est trop lourd, l'anneau de levage et le moule peuvent se briser à une température de 880°C.

Pour que le moule puisse résister au traitement thermique, l'usine de matrices de pliage exige que les matrices de pliage pour presses plieuses soient produites avec une longueur standard de 835 mm.

Si des défauts apparaissent au cours du processus de traitement thermique, la durée de vie du moule sera considérablement réduite.

Une fois le moule retiré du four à huile, sa forme irrégulière peut entraîner des déformations incontrôlables.

Pour résoudre ce problème, chaque moule doit être contrôlé pour détecter les déformations et, si celles-ci sont trop importantes, il doit être corrigé à froid.

Certains fabricants utilisent des méthodes dépassées, telles que le brûlage au pistolet à flamme, pour corriger les déformations, ce qui peut entraîner un ramollissement local et présenter des risques pour la sécurité lors de l'utilisation.

Pour garantir une longue durée de vie à la matrice de pliage, il est nécessaire de contrôler rigoureusement le processus de traitement thermique.

Si l'inox tôle d'acier Si une tôle d'acier d'une épaisseur de 2,0 mm (y compris 2,0 mm) ou une tôle froide de moins de 3,0 mm (y compris 3,0 mm) est pliée à l'aide d'une matrice inférieure avec une ouverture en V de 6 à 8 fois l'épaisseur, l'angle R de l'arête de pliage peut supporter 2 millions de plis (calculés sur la base de 200 000 plis par an pendant 10 ans) avec une abrasion de l'arête de coupe de moins de 0,03 mm.

Si les prix les plus bas peuvent sembler plus rentables, il est important de prendre en compte le nombre d'utilisations.

Seules des techniques professionnelles de traitement thermique et des matériaux de haute qualité peuvent garantir la durabilité de la matrice de pliage. À long terme, le coût inférieur n'en vaut peut-être pas la peine.

Pour en savoir plus :

Rectification de précision du formage CNC

Le matériau du moule et le traitement thermique évoqués dans les deux premiers points sont principalement axés sur la longévité de la matrice de pliage.

Cependant, la méthode de traitement de l'arête de coupe et de la rainure en V sont des processus clés pour garantir la précision de la matrice.

Il existe deux méthodes : le meulage traditionnel et le meulage de précision CNC.

Le meulage traditionnel dépend fortement de l'intervention humaine tout au long du processus, tandis que le meulage CNC est entièrement contrôlé par l'équipement et le contrôleur CNC.

Cette différence de cohérence et de stabilité est un facteur important qui contribue à l'absence d'une norme industrielle pour les matrices de pliage.

Chaque fabricant produit des moules selon ses propres spécifications, ce qui complique la tâche des utilisateurs de tôles pour choisir la matrice la mieux adaptée à leurs besoins.

S'il existait une norme de taille uniforme, les utilisateurs seraient plus libres de choisir un fabricant.

Les longueurs les plus courantes des matrices de pliage pour presse plieuse sont 835 mm, 500 mm et 515 mm.

Si la précision doit toujours être une priorité, un moule léger peut améliorer l'efficacité de la production et réduire la charge de travail du personnel de production.

Fig.1 Poinçon supérieur couramment utilisé.

Fig.2 Différents rapports de fente V pour la filière inférieure

Lors de l'utilisation d'un poinçon aigu, il est important de faire attention à l'angle d'ouverture des matrices supérieure et inférieure.

L'angle de la filière supérieure doit être inférieur ou égal à l'angle d'ouverture de la filière inférieure, sous peine d'endommager la filière inférieure et de constituer un danger potentiel.

Révisé :

La spécification d'opération pour l'utilisation de la matrice d'aplatissement pour plier la pièce à l'état non aplati est la suivante : La matrice d'aplatissement standard a une longueur de 835 mm x 3 = 2505 mm, comme le montre la figure 1.

Figure 1

1) Lorsque la longueur de pliage de la pièce L<835mm :

Mauvaise voie :

Placez la pièce à usiner entre les deux matrices inférieures, comme le montre la figure 2 :

Figure 2

La bonne approche :

Placez la pièce au milieu d'une matrice inférieure segmentée, comme le montre la figure 3 :

Figure 3

2) Lorsque la longueur de pliage de la pièce est de 835≤L<1670mm :

Mauvaise voie :

Placez la pièce au milieu ou à l'extrémité de la matrice, comme le montrent les figures 4 et 5.

Chiffres 4

Chiffres 5

La bonne approche :

Placez la pièce à usiner au milieu des deux matrices inférieures, comme le montre la figure 6 :

Figure 6

3) Lorsque la longueur de pliage de la pièce 1670≤L≤2505mm

Mauvaise voie :

Placez la pièce à usiner sur le côté le plus éloigné du moule entier, comme le montre la figure 7 :

Figure 7

La bonne approche :

Placez la pièce au milieu du moule, comme le montre la figure 8 :

Figure 8

Remarque :

Pour prolonger la durée de vie du moule, il est important de suivre les instructions d'utilisation décrites ci-dessus.

Une mauvaise utilisation de la filière d'aplatissement peut entraîner la défaillance du ressort de rappel, la rupture de la vis de réglage du guide, voire l'endommagement de la filière d'aplatissement elle-même.

La matrice de pliage, un composant essentiel de la presse plieuse, influence considérablement la qualité esthétique, la précision dimensionnelle, les coûts de production, l'efficacité opérationnelle, la constance de la qualité et la sécurité de l'opérateur dans le processus de pliage.

Pour les composants dont les volumes de commande sont stables et les lots de grande taille pendant la phase de prototypage, il est essentiel de procéder à une analyse complète de la capacité du processus avant la production à grande échelle.

Les géométries complexes des pièces nécessitent souvent des configurations et des formes d'outils différentes, ce qui entraîne des temps de traitement plus longs et des perturbations potentielles du flux de production. Pour atténuer ces difficultés et faciliter une production de masse sans faille, il est essentiel de procéder à une évaluation structurelle précoce et à une adaptation optimale des matrices.

Les composants de petite taille qui présentent des difficultés de manipulation et de positionnement, des risques de traitement et une faible efficacité dans les grands lots individuels peuvent être considérablement améliorés grâce à la mise en œuvre de matrices de formage spéciales personnalisées dans la presse plieuse pour l'optimisation du processus.

L'utilisation de matrices de formage spéciales personnalisées dans les presses plieuses offre plusieurs avantages par rapport aux méthodes traditionnelles de traitement des matrices dures employées dans les machines de presse conventionnelles :

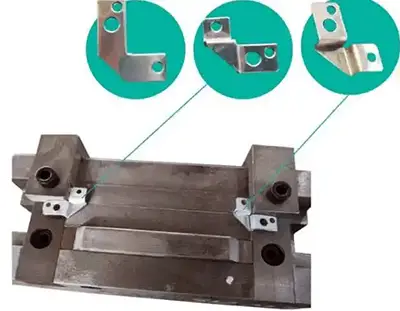

Les études de cas suivantes illustrent les améliorations récentes de la capacité du processus réalisées par notre atelier grâce à la mise en œuvre de matrices de formage spéciales personnalisées dans les machines à plier, ce qui permet d'obtenir des résultats de production plus efficaces et plus fiables.

Cas 1

Au début du projet, les célibataires normaux...flexion des marches a été utilisé, et le produit final a nécessité trois plis, comme le montre la figure 1.

Fig. 1 Cintrage en une seule étape avant l'amélioration

En raison de la petite taille de la pièce et de la présence de deux arêtes de pliage, la zone de contact entre le plan de référence et le positionnement arrière est limitée, ce qui complique le positionnement sûr de la pièce.

Cela se traduit par une faible efficacité du pliage, des difficultés à maintenir la précision du pliage et des risques potentiels pour la sécurité au cours du processus de traitement. Par conséquent, seules 1000 pièces sont produites en une seule fois.

Pour respecter le calendrier de production, il est souvent nécessaire de faire fonctionner plusieurs presses plieuses en même temps.

Pour améliorer le processus, une matrice de formage personnalisée a été créée en fonction du nombre de commandes répétées.

Grâce à cette amélioration, le processus permet désormais de traiter simultanément 6 arêtes de pliage et 2 produits, comme le montre la figure 2.

Fig. 2 Traitement en une étape d'une matrice de formage spéciale personnalisée après amélioration

L'utilisation de la matrice de formage garantit la précision des pièces et améliore considérablement l'efficacité du pliage. Elle élimine les risques associés au processus de pliage en une seule étape des petites pièces d'origine.

Par conséquent, il n'est plus nécessaire d'utiliser la presse plieuse à mouvement ascendant de haute précision d'origine.

Au lieu de cela, il est possible d'utiliser l'ancienne presse plieuse à mouvement descendant, ce qui permet de répartir les presses plieuses dans la ligne de production et de libérer des capacités de production.

Cas 2

Comme le montre la figure 3, la pièce à usiner doit être pliée et retournée quatre fois avec des exigences de tolérance strictes.

Toutefois, le distance centrale et la planéité du produit fini ne sont pas conformes aux normes, ce qui entraîne un taux élevé de déchets initiaux pour l'échantillon.

Il existe un potentiel important d'amélioration de l'efficacité de la production et de la qualité des produits.

Fig. 3 Cintrage avant amélioration

En raison des exigences élevées en matière d'apparence du produit, l'utilisation de micro-connexions après un pliage continu n'est pas une option viable.

Pour répondre à ces exigences, une matrice de formage sur mesure a été créée pour un traitement de formage en une seule étape.

Par conséquent, le processus peut maintenant compléter quatre produits finis avec un total de 16 courbes en un cycle, comme le montre la figure 4.

Fig. 4 Processus de formage en une étape avec un outil de formage spécial personnalisé après amélioration

L'utilisation d'une matrice de formage sur mesure a permis de multiplier par six l'efficacité par rapport à la méthode précédente.

Cette approche permet de s'assurer que la pièce respecte les exigences de tolérance définies dans le dessin, tout en maintenant la précision et la planéité, ce qui garantit la stabilité de la qualité du produit.

Cas 3

La surface de flexion de la pièce illustrée à la figure 5 ne mesure que 8 mm de large et présente une conception symétrique. Cependant, les deux arêtes de flexion biseautées à la racine la rendent susceptible de s'étirer et de se déformer.

Fig. 5 Filière de formage spéciale sur mesure pour le traitement

Au départ, la petite taille de la pièce rendait sa manipulation difficile, obligeant les opérateurs à retirer leurs gants pour la positionner.

Il en résulte une faible efficacité de la production et un risque sérieux pour la sécurité au cours du processus de production.

Pour résoudre ces problèmes, l'équipe du projet a créé une matrice de formage sur mesure afin d'améliorer le processus.

L'amélioration a consisté à utiliser des bords à angle droit pour le positionnement, ce qui a permis la production simultanée de 2 pièces (8 coudes).

Cela a permis d'améliorer la précision et la stabilité des pièces, ainsi que d'accroître considérablement l'efficacité de la production, éliminant ainsi tout risque potentiel pour la sécurité dans le processus de traitement.

Cas 4

Les boîtes sont hautement personnalisables et existent en différentes tailles. Au cours du processus de pliage, les opérateurs doivent plier l'avant et l'arrière quatre fois.

Pour minimiser les déformations après le soudage, les grandes structures sont souvent conçues comme des structures intégrées, ce qui entraîne une forte intensité de travail pour les employés.

Malgré le haut degré de personnalisation, la structure de pliage et la taille sont constantes. Pour relever ces défis, une matrice de formage sur mesure a été créée pour le traitement.

Le processus de pliage original en 12 étapes pour la boîte a été simplifié à 4 étapes, avec trois plis formés en une seule étape.

L'utilisation de la matrice de formage élimine la nécessité de faire tourner l'ensemble du processus, comme le montre la figure 6, ce qui améliore considérablement l'efficacité du pliage.

Fig. 6 Il n'est pas nécessaire d'interrompre l'ensemble du processus après une amélioration

L'utilisation d'une plate-forme rotative pour le traitement permet de réduire efficacement l'intensité du travail des opérateurs et de garantir la précision du soudage.

La mise en œuvre de la matrice de formage présente certaines limites qui doivent être prises en compte en liaison avec la structure de pliage du produit et le soutien durable de la commande.

Pour optimiser la production, le concept de changement rapide d'outil est appliqué aux pièces structurelles courantes.

Cela permet d'obtenir rapidement une matrice serrageL'objectif est de réduire le temps de remplacement des matrices et de débogage, d'optimiser le temps d'exploitation et de minimiser les temps d'arrêt des machines, les déchets liés à la rotation des produits semi-finis et d'autres activités sans valeur ajoutée.

Lorsqu'ils commandent le moule au stade de l'échantillonnage, les ingénieurs doivent tenir compte de ce concept afin d'éviter les problèmes potentiels tels que les chargements et déchargements répétés, le réglage du moule, la manipulation, le stockage des produits semi-finis et les problèmes de tolérance qui peuvent résulter de l'accumulation de facteurs au cours de la production réelle.

Pour obtenir une production efficace, on peut envisager d'utiliser des moules concentriques de même hauteur pour le serrage simultané de plusieurs moules de structure, comme le montre la figure 7.

Fig. 7 Filière à contour concentrique

Compte tenu du volume stable des commandes et de la structure complexe des pièces à usiner, la matrice à contour spécial fabriquée sur mesure simplifie le processus de changement de matrice en quatre étapes et le transforme en une seule étape pour compléter le produit final.

En outre, quatre les types de matricesLes poinçons d'angle aigu, d'aplatissement, de différenciation des segments et les poinçons droits sont disponibles pour produire le produit final en une seule étape, comme le montre la figure 8.

Fig. 8 Filière spéciale de contour

L'amélioration de l'efficacité du pliage est un effort à long terme, global et continu.

En adoptant des solutions peu coûteuses telles que les matrices de formage par pliage, il est possible de doubler la production tout en réduisant de moitié les intrants, ce qui permet de maximiser le potentiel des équipements existants.

L'intégration de jeux de matrices à haut rendement et de logiciels d'appui permet d'améliorer considérablement le rendement et l'efficacité du processus de pliage.

Voici la version optimisée du paragraphe :

Les lignes directrices suivantes aident les opérateurs et les concepteurs de produits à choisir l'outillage optimal pour les presses plieuses :

Pour obtenir de l'aide dans l'acquisition d'un ou plusieurs jeux de matrices pour presses plieuses, contactez-nous dès aujourd'hui pour un devis gratuit.