Vous êtes-vous déjà demandé comment on obtient un pliage de précision dans le domaine de la métallurgie ? Cet article dévoile les secrets du réglage des presses plieuses, de l'ajustement des angles à la compensation de la déflexion. Plongez dans cet article pour apprendre les techniques essentielles qui garantissent la précision et l'efficacité de chaque pliage.

Le réglage de la taille de pliage consiste à ajuster la distance entre les doigts d'arrêt de la presse plieuse.

Les réglages grossiers et fins sont effectués à l'aide du bouton situé en bas à droite de la machine à plier.

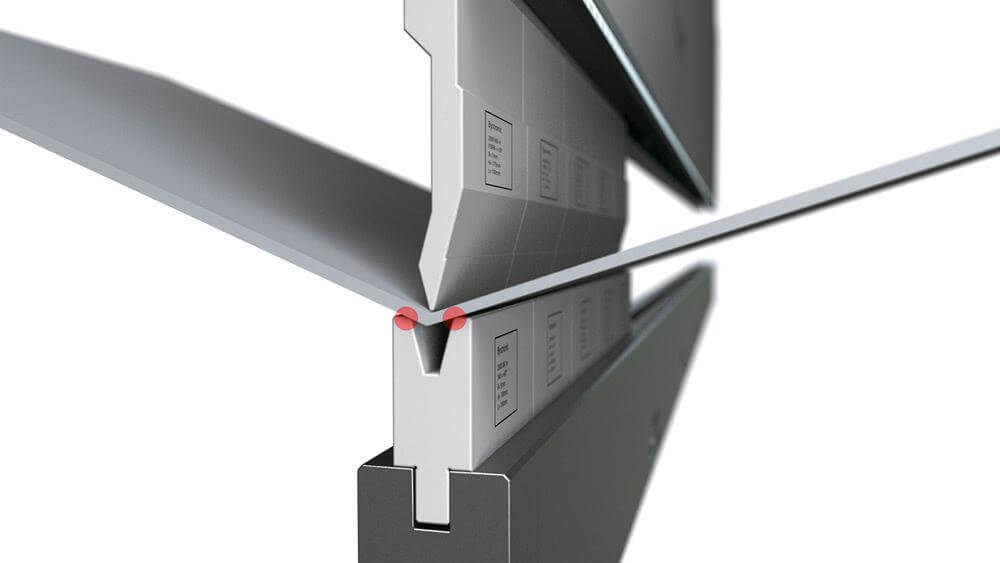

Pour régler l'angle de pliage, ou la profondeur du pli (comme l'ouverture en V), utilisez le patin situé à droite de l'angle, avec une profondeur de coupe de S≤100.

Instructions pour l'utilisation du presse plieuse machine :

Pour contrer les effets négatifs de la déformation du coulisseau, il est nécessaire de compenser la déformation du coulisseau. Cela permet de garantir la précision de la surface du joint usiné et d'améliorer la précision de la pièce à usiner.

Modes de compensation pour le vérin hydraulique :

Le mécanisme hydraulique de compensation automatique de la déviation de la table de travail est composé d'un groupe de cylindres à huile installés dans la partie inférieure de l'établi. La position et la taille de chaque cylindre de compensation sont déterminées en fonction de la courbe de compensation de la déflexion obtenue par l'analyse par éléments finis du bloc coulissant et de l'établi.

La compensation hydraulique permet de compenser le renflement par le déplacement relatif entre les plaques verticales avant, intermédiaire et arrière. Le renflement est obtenu par la déformation élastique des plaques verticales avant, centrales et arrière. tôle d'acier lui-même, ce qui permet d'ajuster la compensation à l'intérieur de la plage élastique de la table de travail.

Compensation mécanique Mode table de travail :

Le bloc de coin convexe est constitué d'un groupe de blocs de coin convexes avec des plans inclinés. Chaque cale convexe est conçue sur la base du plan incliné. courbe de déflexion à partir de l'analyse par éléments finis du bloc coulissant et de la table de travail.

Le système de commande numérique calcule le montant de la compensation nécessaire sur la base de la force de flexion pendant le pliage de la pièce (qui provoque une déformation du bloc coulissant et de la plaque verticale de la table de travail), et contrôle automatiquement le mouvement relatif du coin convexe pour compenser efficacement la déformation du bloc coulissant et de la plaque verticale de la table de travail, ce qui permet d'obtenir une pièce pliée idéale.

La compensation mécanique de la déflexion permet de réaliser un "pré-bulge" en contrôlant la position. Un groupe de cales forme une courbe qui s'aligne sur la déflexion réelle dans le sens de la longueur de l'établi, assurant la cohérence de l'espace entre les moules supérieur et inférieur pendant le cintrage et la cohérence de l'angle de la pièce pliée dans le sens de la longueur.

Avantages de la compensation mécanique :

L'incapacité de la presse hydraulique Le fait que la machine à freiner se déplace vers le haut et vers le bas peut être dû aux raisons suivantes :

Plier un arc sur la machine à plier. Si vous ne disposez pas d'une lame d'arc, utilisez la matrice supérieure avec une petite bouche en V.

Tracez d'abord une ligne et pliez le long de la ligne tracée pour former un arc.

Même sans moule, c'est possible, mais c'est un peu plus compliqué.

Calculer la longueur de l'arc, la longueur de la corde, la hauteur de l'arc et l'angle central de la pièce, puis tracer et diviser en fonction de ces données. Contrôler la course et la pression pour plier l'arc depuis les deux extrémités de l'arc jusqu'à la hauteur de l'arc et produire la forme d'arc souhaitée.

Voici les étapes spécifiques :

1. Comme indiqué dans le cercle rouge de la figure, placez l'endroit où vous souhaitez plier l'arc sous la machine à plier.

2. Appuyez sur l'interrupteur et le frein à main commence à se déplacer vers le bas.

3. Comme le montre le cercle rouge de la figure, après que la machine à plier a pressé la tôle de fer, il suffit de soulever légèrement la main pour éviter la formation d'un angle excessif.

4. À ce moment-là, soulevez la presse plieuse, envoyez la feuille de fer vers l'avant, répétez les trois étapes ci-dessus, et répétez trois fois ou plus en fonction de la taille de l'arc que vous souhaitez obtenir.

5. Ici, nous répétons trois fois pour courber un arc de cercle.

6. Comme le montre la figure, un arc de cercle peut être plié de cette manière et l'effet visible est bon.

Introduction à la règle à barrettes

Une règle à réseau est un capteur qui utilise les principes d'interférence et de diffraction de la lumière.

Il est souvent utilisé dans le système d'asservissement en boucle fermée de Machines-outils à commande numérique et peut détecter un déplacement linéaire ou angulaire. Le signal de sortie est une impulsion numérique, qui offre une large plage de détection, une grande précision et une vitesse de réponse rapide.

Introduction à la règle à réseau magnétique

Une règle à réseau magnétique est un capteur qui utilise les pôles magnétiques comme principe.

La règle de base est une bande d'acier uniformément magnétisée, sur laquelle les pôles S et N sont régulièrement disposés. Les variations des pôles S et N sont détectées par la tête de lecture.

Analyse des avantages et des inconvénients de la règle à réseau et de la règle à réseau magnétique

(1) Les règles à grille ont une précision relativement élevée (± 0,005 mm), mais elles sont très sensibles aux changements de température (généralement inférieurs à 40 °C) et doivent répondre à des exigences strictes en matière d'environnement, avec une durée de vie relativement courte.

(2) Les règles magnétiques à réseau ont une précision relativement plus faible (± 0,01 mm), mais elles résistent mieux à l'eau, aux taches d'huile, à la poussière et aux vibrations ; elles s'adaptent mieux à l'environnement et ont une durée de vie relativement plus longue.

En conclusion, les règles à réseau magnétique conviennent mieux aux régions où les températures sont élevées pendant la majeure partie de l'année.

La presse plieuse CNC de la série RG d'Amada se caractérise par une conception à déplacement vers le bas. Elle utilise un mode de pressurisation parallèle central, unique dans l'industrie. Le cylindre d'huile principal est situé au centre de la table de travail inférieure, tandis que les deux côtés sont équipés de cylindres d'huile auxiliaires. Cela permet de résoudre le problème de compensation de la déflexion généralement associé aux machines à déplacement vers le haut. presses plieuses.

La série RG est connue pour sa facilité d'utilisation, sa grande efficacité et sa précision. Elle est devenue synonyme de machine de presse plieuse.

Cela est considéré comme faisant partie de l'avancement normal des travaux. Il n'y a pas de problème.

Normal Fonctionnement de la machine:

Après avoir démarré le moteur de la pompe à huile pendant quelques minutes, si aucune anomalie n'est constatée, la machine peut être mise en marche.

Pour ce faire, placez l'inverseur en position "jog", réglez le temps de retard au minimum et appuyez sur la pédale de commande dans le sens "vers le bas". Le vérin s'abaisse alors rapidement.

Lorsque le coulisseau entre en contact avec l'interrupteur, le relais temporisé fait en sorte que le coulisseau s'arrête après une certaine distance.

Si le bélier doit continuer à descendre, réglez le relais temporisé sur une durée plus longue, relâchez la pédale, puis appuyez à nouveau sur la pédale dans le sens de la descente.

Pour déplacer le vérin vers le haut, appuyez sur la pédale de commande dans le sens "haut". Le coulisseau revient à sa position de départ, s'arrête et reste dans cette position jusqu'à ce qu'il atteigne le point mort supérieur.

Si vous pouvez régler la profondeur normalement et que les angles des deux côtés sont inégaux, suivez les étapes suivantes :

| L : Possibilité d'accident | E : Fréquence d'exposition à un environnement dangereux | C : Conséquences des accidents | |||

|---|---|---|---|---|---|

| Valeur fractionnaire | Possibilité d'accident | Valeur fractionnaire | Fréquence | Valeur fractionnaire | Conséquence |

| 10 | C'est parfaitement prévisible | 10 | Exposition continue | 100 | Catastrophe et décès multiples (10 ou plus) |

| 6 | Tout à fait possible | 6 | Exposition pendant les heures de travail quotidiennes | 40 | Catastrophe, plusieurs morts (3-9 personnes) |

| 3 | Possible, mais pas souvent | 3 | Une fois par semaine, ou exposition accidentelle | 15 | Très grave, 1 à 2 personnes décédées |

| 1 | Improbable, totalement inattendu | 2 | Exposition mensuelle | 7 | Blessures graves et invalidité (degré d'invalidité 1 à 4) |

| 0.5 | C'est impossible. C'est concevable | 1 | Plusieurs expositions par an | 3 | Blessures graves et invalidité (niveau d'invalidité 5-6) |

| 0.2 | Très peu probable | 0.5 | Exposition très rare | 2 | Blessure légère (degré d'invalidité 7-10) |

| 0.1 | Pratiquement impossible | 1 | Blessure légère | ||

Note : D ≥ 0 est une source de risque majeur.

Se référer à vingt types de blessures :

| Non. | Activités | Description du nom de l'équipement, du lieu d'utilisation, etc. | Source de danger | Caractéristiques (conséquences possibles) | Évaluation des risques | Niveau de risque | |||

|---|---|---|---|---|---|---|---|---|---|

| L- score | E-score | Score C | Note D | ||||||

| 1 | Fonctionnement | Pendant le fonctionnement, l'entretien ou l'arrêt de l'équipement | Chute du circuit électrique et détérioration de l'isolation | Recevoir un choc électrique | 1 | 10 | 7 | 70 | 4 |

| 2 | Fonctionnement | Pendant le fonctionnement, l'entretien ou l'arrêt de l'équipement | Court-circuit de chauffage et incendie du circuit électrique | Incendie | 1 | 10 | 7 | 70 | 4 |

| 3 | Remplacer les abrasifs | Fonctionnement et entretien des équipements | Ecraser le doigt | Lésions mécaniques | 1 | 6 | 3 | 18 | 5 |

| 4 | Ajouter de l'huile hydraulique | Matériel d'entretien | Remplacer l'huile hydraulique et se laisser tomber | Chute de hauteur | 1 | 1 | 3 | 3 | 5 |

| 5 | Vérifier la pompe à huile | Fonctionnement et entretien des équipements | Échaudage à haute température d'un réservoir d'huile hydraulique | Échaudage | 1 | 3 | 2 | 6 | 5 |

| 6 | Matériel de nettoyage | Matériel d'entretien | Chute de nettoyage de la partie supérieure de l'équipement | Chute de hauteur | 1 | 3 | 3 | 9 | 5 |

| 7 | Alimentation | Matériel d'exploitation | Mettre la main dans le broyeur et se blesser le doigt | Lésions mécaniques | 1 | 6 | 7 | 42 | 4 |

| 8 | Alimentation | Matériel d'exploitation | Le panneau de matériau a égratigné ses mains et est tombé sur ses pieds. | Lésions mécaniques | 3 | 6 | 2 | 36 | 4 |

| Non. | Matériau | Rayon de courbure minimal |

|---|---|---|

| 1 | 08、08F、10、10F、DX2、 SPCC、 E1-T52、0Cr18Ni9、1cr18ni9、 1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、CR) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7-Y、1Cr17Ni7-DY、1Cr17Ni7-DY、SUS301、 0Cr18Ni9、 SUS302 | 2.0t |

Types de CNC Contrôleurs de presses plieuses

Il existe de nombreux types de contrôleurs de presse plieuse CNC, notamment les DA66t, DA58t, E530, E52s, etc. Ces contrôleurs peuvent être comparés à des ordinateurs, tels que Win7, Win8, MAC, etc., dont les fonctions varient.

Lors du choix d'un contrôleur, il est important de prendre en compte les conditions de la pièce à traiter, telles que le type de pliage, la simulation 3D, la précision du contrôle et la complexité. À l'heure actuelle, les contrôleurs E21 est couramment utilisé pour les presses plieuses, et le système E21s est utilisé pour les cisailles.

Les Système CNC pour les cisailles hydrauliques comprend le DAC310 et le DAC360, tandis que le système CNC pour la presse plieuse comprend des modèles populaires tels que le DA41, le DA52, le DA53T, le DA56, le DA66t et le DA69t. Ces systèmes sont largement utilisés et sont fabriqués par la marque DELEM des Pays-Bas.

Les progrès récents dans le domaine des presses plieuses ont permis l'apparition de divers autres systèmes, notamment la série Cybelec d'Allemagne, le système Delem des Pays-Bas, la série ESA d'Italie, la série MD de Hong Kong et la série SNC de Nanjing.

Choix des contrôleurs de presse plieuse et de cisaille à commande numérique

Choisir le bon contrôleur parmi les différentes options proposées peut s'avérer difficile pour de nombreux clients. Pour faciliter le processus, prenez en compte les normes suivantes :

Un système stable produit par un fabricant d'automatismes expérimenté sera plus fiable qu'un système développé par une équipe moins expérimentée.

Contrôle en boucle fermée

Le contrôle en boucle fermée est également appelé système de contrôle par rétroaction. Il fonctionne en comparant la valeur mesurée de la sortie du système à la valeur souhaitée, en générant un signal d'écart et en utilisant ce signal pour contrôler et ajuster la sortie afin qu'elle soit proche de la valeur souhaitée.

Par exemple, lorsque vous conduisez, vous avez une perception préliminaire de la direction que vous voulez prendre. Pendant la conduite, vous observez la direction réelle de la voiture avec vos yeux, vous la comparez à la direction souhaitée et vous faites des ajustements en conséquence, pour finalement rapprocher la direction de la voiture de la direction cible. Il s'agit d'un système de contrôle en boucle fermée.

Les systèmes de contrôle en boucle fermée offrent une grande précision et des temps de réponse rapides car ils prennent en compte les performances de chaque partie de la machine-outil. Cependant, comme le système de contrôle en boucle fermée implique de nombreux éléments, il est plus complexe et plus coûteux qu'un système en boucle ouverte.

Contrôle en boucle ouverte

Le contrôle en boucle ouverte, quant à lui, ne fournit pas de retour d'information sur les résultats du contrôle en cours. Un exemple de contrôle en boucle ouverte est le fait de lancer un objet - une fois qu'il est lancé, vous ne pouvez plus le contrôler. De même, dans le système en boucle ouverte d'une presse plieuse, la précision du pliage dépend uniquement de la précision de chaque pièce de la machine. Le système ne peut pas compenser les changements dans la processus de pliagece qui se traduit par une moindre précision de pliage. Toute perturbation externe de la machine-outil modifiera ses paramètres internes, mais la conception en boucle ouverte est plus simple et plus stable, tant pour l'installation initiale de la machine-outil que pour sa maintenance ultérieure.

Conclusion

En conclusion, lors de l'achat d'une presse plieuse, si l'acheteur a des exigences élevées en matière de précision et dispose de fonds suffisants, il est recommandé d'acheter une machine équipée d'un système à boucle fermée. Si les exigences de précision ne sont pas aussi élevées, un système à boucle ouverte peut être un meilleur choix.

Un cylindre auxiliaire supplémentaire a été ajouté aux deux cylindres d'origine du coulisseau pour mieux réduire la déformation au fil du temps. Cette amélioration renforce la précision du processus de pliage, ce qui en fait un équipement de nouvelle génération par rapport à la presse plieuse à double cylindre.

Cette conception est particulièrement utile lorsque l'on travaille avec des cintreuses de grande taille, car ses performances supérieures sont plus perceptibles.

La presse plieuse à quatre cylindres est dotée d'un structure de la machine composé de cadres de soudure intégrés à gauche et à droite et de deux poutres de liaison au milieu. Les quatre cylindres à huile sont installés sur le panneau mural et reliés de manière rigide au vérin.

La table de travail est reliée aux quatre panneaux muraux par quatre cales réglables. Le coulisseau, la table de travail et le cadre assemblé forment une presse plieuse synchrone à quatre cylindres qui exige une charge uniforme et une grande précision.

La presse plieuse à trois cylindres dispose d'un cylindre auxiliaire supplémentaire au milieu du coulisseau, ce qui est bénéfique pour le travail de la presse plieuse à trois cylindres. longueur de pliage. En revanche, la presse plieuse à double cylindre possède des cylindres aux deux extrémités. Si la longueur est importante, les angles aux deux extrémités seront les mêmes et le milieu peut s'enfoncer un peu.

La presse plieuse à trois cylindres est une version actualisée de la presse plieuse à deux cylindres, dont la précision est améliorée par l'ajout d'un cylindre auxiliaire au milieu du coulisseau, ce qui réduit le risque de déformation au fil du temps. Ses performances supérieures sont particulièrement remarquables lorsqu'il s'agit de travailler avec des presses plieuses de grande taille.

Raisons pour lesquelles la presse plieuse à commande numérique ne revient pas

Mesures

Les paramètres de pliage doivent être ajustés en fonction de la situation réelle. Si le gain est trop faible, le curseur peut ne pas se plier ou se plier en place. S'il est trop grand, le curseur peut trembler. Les paramètres doivent être réglés de manière à ce que le curseur ne tremble pas pendant le fonctionnement et le gain doit être aussi élevé que possible.

Il se peut aussi que les décalages des vannes gauche et droite ne soient pas réglés correctement dans le programme de diagnostic, ce qui fait que l'axe Y est trop petit pour être en place ou trop grand pour être déchargé.

S'il s'agit d'une panne hydraulique, contrôler la pression principale et vérifier que la vanne PV S5 est toujours en position de mise sous tension.

Il se peut aussi que la pression soit insuffisante. Analysez les raisons de la pression insuffisante, qu'elle soit due à la programmation ou à la partie signal et hydraulique.

Les raisons de programmation comprennent principalement le choix de la matrice, l'épaisseur de la plaque, le matériau, la longueur de la pièce, le mode de pliage, etc. Les raisons hydrauliques comprennent principalement les fuites de la pompe à huile, une vanne de pression proportionnelle polluée ou endommagée, un élément filtrant obstrué ou de l'huile contaminée.

La soupape de décharge électromagnétique augmente la pression. La soupape de décharge électromagnétique ajuste la pression pour éviter d'endommager la machine si la pression est trop élevée. Le distributeur électromagnétique change le sens du circuit d'huile et contrôle le mouvement du cylindre d'huile.

La canalisation de retour d'huile peut être obstruée ou il peut y avoir une fuite ou un blocage dans le cylindre hydraulique. Vérifier si l'orifice B de la vanne de commande fonctionne normalement ou si le clapet de la vanne ne bouge pas du tout.

Récemment, de nombreux utilisateurs de presses plieuses ont signalé que leur machine ne générait pas suffisamment de pression. Ce problème peut se produire lorsque la machine tourne à vide mais ne parvient pas à générer une force suffisante pour plier la plaque de métal. Voici quelques causes et solutions possibles à ce problème :

Si aucune de ces solutions ne résout le problème, il peut s'agir d'un problème de pompe à huile, qui nécessite un entretien professionnel.

En suivant ces étapes, vous pourrez déterminer la cause du problème de basse pression et le résoudre efficacement.

Dans des circonstances normales, l'origine sera automatiquement trouvée après la mise hors tension du système. Le processus de recherche est déterminé par les paramètres du système.

Il y a un problème avec la règle de la grille. Il suffit d'effectuer une vérification et d'appuyer sur la touche "retour" et "réinitialisation".

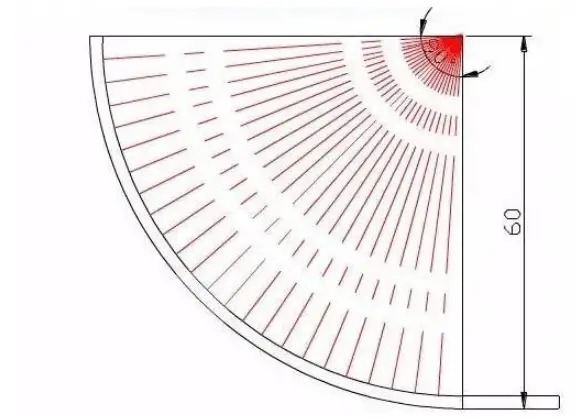

Comme le montre la figure ci-dessus, l'épaisseur de la plaque est de T = 2 mm et l'angle central est de 90°.

1. Calculer d'abord la longueur de l'arc :

longueur de l'arc L = 90 ° × 3,14÷180° × couche centrale R59 = 92,632.

2. Sélectionnez l'option matrice de pliage:

le poinçon supérieur utilise un poinçon aigu et le poinçon inférieur utilise un poinçon 8V (lors du cintrage d'un arc, la limite minimale de l'amplitude V est de 4T, qui est normalement de 5-6t)

3. Calculer la vitesse d'avance par pli :

vitesse d'avance par pli = moitié de l'amplitude V de la matrice inférieure sélectionnée

4. Calculer le nombre de plis :

nombre de plis = longueur de l'arc L92.63 ÷ moitié de l'amplitude V 4mm = 23 plis

5. Calculer la taille de positionnement de chaque pli :

après le calcul de la taille de positionnement du premier pli, les autres plis diminuent de 4 mm (rangée de l'intérieur vers l'extérieur lors du pliage et de l'agencement des poinçons)

6. Enfin, calculez l'angle de flexion de chaque coude :

selon certaines formules de calcul algébrique du triangle.

7. Une fois que les calculs ci-dessus sont corrects, commencez à tester le coude avec les déchets. tôleet traiter le produit après avoir testé l'angle.

Examinons d'abord l'image ci-dessous.

L'épaisseur de la plaque est de 2 mm, l'angle de flexion est de 120 degrés, le rayon externe de flexion est de 30, le rayon de la couche neutre est de 29, et la longueur d'arc de la couche neutre est calculée pour la flexion en arc.

Par conséquent, les temps de flexion et l'angle de flexion de chaque coude sont également calculés en fonction de la longueur d'arc de la couche neutre

La distance entre la couche neutre et le bord est égale à la moitié de l'épaisseur de la plaque.

Dans la figure ci-dessus, combien de courbes sont nécessaires pour un cintrage en arc, et quel est l'angle de cintrage de chaque courbe ?

Si l'on ajoute 2 mm par coude.

Si nous ne pouvons pas mesurer la longueur de l'arc pendant la flexion, nous pouvons également la calculer selon la formule suivante:

Angle de flexion = 180 - {(2 / 3,14×rayon de la couche neutre) ×180} = 180 - {(2 / 3,14×29) ×180} = 176

Si vous voulez plier 3 mm à chaque fois, remplacez 2 par 3 dans la formule ci-dessus.

Bien entendu, la formule ci-dessus est une formule de calcul théorique. Dans la transformation réelle, elle doit être ajustée en fonction des résultats calculés par la formule ci-dessus.

Cela dépend de la taille de votre machine. Pour une petite presse plieuse Pour régler la machine, il suffit de retirer l'arbre synchrone. Pour une grande presse plieuse, le réglage des différents cylindres se fait par la rotation avant et arrière de deux moteurs distincts, ce qui doit être effectué par des professionnels. Un mauvais réglage peut entraîner la rupture de l'arbre synchrone.

Si vous disposez d'une presse plieuse ordinaire, vous pouvez régler l'arbre synchrone du cylindre à huile en vous tenant debout sur la machine. Pour ce faire, séparez l'arbre et réglez une extrémité en fonction de l'autre. Ensuite, rattachez l'arbre synchrone jusqu'à ce que l'extrémité ajustée corresponde à l'extrémité de référence.

Cela dépend du système utilisé. En général, un système de commande numérique simple peut être utilisé en réglant la course du cylindre et la taille de la butée arrière. Si vous devez plier en plusieurs étapes, vous pouvez définir la taille requise pour chaque étape du pliage en fonction des méthodes de fonctionnement des différents systèmes, et le système fonctionnera en boucle. S'il s'agit d'une presse plieuse servo électro-hydraulique entièrement CNC, vous devez définir les matrices supérieure et inférieure, l'épaisseur du matériau, le matériau, la longueur, le mode de pliage, l'angle et la taille de la jauge arrière. En fonction de vos besoins, vous pouvez également régler des paramètres tels que la position du point de changement de vitesse, la hauteur de retour, le temps de maintien de la pression et la compensation de la déflexion. Chaque système fonctionne différemment, il n'est donc pas possible de généraliser. J'espère que ces informations vous seront utiles.

Deux interrupteurs de déplacement sont situés à proximité de la machine. L'un sert à limiter la hauteur et l'autre à réduire la pression. Si vous souhaitez ralentir la machine, vous pouvez diminuer légèrement le réglage de l'interrupteur de décompression.

La dimension d'expansion est calculée sur la base de la couche centrale. La longueur de la découpe est liée à l'angle R de la matrice. Après le pliage proprement dit, il convient de vérifier la taille de la pièce et de modifier la taille de la découpe en conséquence. L'angle de pliage est formé par trois points, les points situés de part et d'autre de l'épaulement inférieur de la matrice et le point extérieur du point mort, plus l'angle de rebond. L'angle de rebondissement pour l'acier inoxydable est d'environ 5 degrés.

En 90 degrés pliage de tôlesL'angle de pliage est calculé comme un angle droit moins 1,7 fois l'épaisseur du matériau. Par exemple, si le matériau est une plaque de fer de 1 mm et que les dimensions de pliage sont de 100 mm et 50 mm, la longueur d'expansion calculée est de 100 mm + 50 mm - 1,7 mm = 148,3 mm. Ce facteur de 1,7 est parfois légèrement ajusté à 1,6 ou 1,65, en fonction des exigences de précision. Cependant, comme chaque usine de tôle utilise des matrices de pliage légèrement différentes, il peut y avoir quelques écarts, mais ces données peuvent généralement être utilisées sans ajustement.

La formule de calcul est P=650S^2*L/v.

P : Pression nominale en kN. S : épaisseur de la plaque en mm. L : longueur de pliage en m. V : largeur de l'entaille en mm. Où V est 8-10 fois l'épaisseur de la plaque.

Cette force est liée à la résistance du matériau, rayon de courburela largeur de la rainure en V et la longueur de cintrage requise.

Des formules de calcul figurent sur l'étiquette des presses plieuses ordinaires. Pour l'acier ordinaire à faible teneur en carbone, la formule est généralement la suivante :

Force de flexion = 65 × épaisseur^2 de la plaque (en cm) × largeur de la plaque (en cm) / (8 à 10 fois l'épaisseur de la plaque en cm).

La méthode de calcul est divisée en deux cas, et l'analyse spécifique est la suivante :

La formule de calcul est la suivante :

L = 0,5π × (coefficient R + K × T) × (θ / 90)

L : Longueur de la tôle après dépliage R : Rayon intérieur du pli T : Epaisseur du matériau θ : Angle de pliage Coefficient K : Une constante déterminée par la position du neutre ligne de pliagequi varie de 0 à 1 et représente la résistance du matériau à l'étirement pendant la flexion.

En conception de tôlesLa formule de calcul de l'aplatissement de la tôle couramment utilisée est basée sur le coefficient K. La relation entre le coefficient K et le coefficient Y est la suivante :

Coefficient Y = (π / 2) × coefficient K.

Le coefficient de pliage dépend de divers facteurs tels que l'épaisseur de la plaque, l'angle de pliage, le rayon de pliage, les matrices supérieure et inférieure de la cintreuse et la longueur des pièces à plier. Des valeurs empiriques sont généralement utilisées, car l'algorithme standard conventionnel ne tient pas compte de l'usure de l'équipement. Le coefficient varie en fonction de l'épaisseur de la plaque, de l'angle de pliage et des matériaux.

Par exemple, le coefficient d'un pliage à 90 degrés pour une tôle laminée à froid de 1 mm est de 1,82 mm, alors qu'il est de 3,5 mm pour une tôle laminée à froid de 2 mm. Le coefficient pour un angle de 90 degrés est de 1 mm, celui de 60 degrés est de 1/2 mm et celui de 45 degrés est de 1/3 mm. Si l'angle de pliage est inférieur à 30 degrés, il peut ne pas être déduit ou être déduit de 0,5 mm, en fonction de l'épaisseur de la tôle.

Le rayon de pliage affecte également le coefficient et est lié à la machine à plier. Un simple V ou un double V standard peut être utilisé dans la plupart des cas, mais si un client a besoin d'un rayon de courbure plus petit ou plus grand, il convient de l'analyser en détail. Si le rayon est trop petit, groove peut être utilisé avant le pliage. Si le rayon est trop grand, il est possible de procéder à un cintrage segmenté ou d'utiliser un poinçon de rayon correspondant sur la matrice supérieure.

Il convient de noter que les machines et les équipements jouent un rôle important. Une presse plieuse utilisée depuis longtemps ne peut pas plier de l'acier inoxydable de 1,5 mm sur 1 m avec une matrice inférieure de 8 mm.

Le coefficient de flexion des tôles d'acier laminées à froid est étroitement lié au rayon de flexion, et il existe des formules de calcul spécifiques. Le coefficient de flexion (z) des tôles en acier inoxydable est de 0,2 à 0,3 fois l'épaisseur (T), généralement 0,25 fois l'épaisseur (T).

| Épaisseur | Coefficient |

|---|---|

| 0.5 | 0.2 |

| 0.8 | 0.3-0.4 |

| 1 | 0.4 |

| 1.2 | 0.5 |

| 1.5 | 0.6 |

| 2 | 0.8 |

| 2.5 | 1.0 |

Lorsque t>3.0, le coefficient de flexion est de 0,3 ~ 0,4t.

Le coefficient de flexion de plaque d'aluminium est de 0,5T.

Le coefficient de flexion de la barre de cuivre est de 0,4t.

En général, la longueur de la plaque mince augmente de deux épaisseurs de plaque à chaque fois qu'elle est pliée, bien que cela puisse varier légèrement en fonction de l'équipement utilisé. Plus la matrice inférieure choisie est large, plus l'angle R est grand et plus l'augmentation de la longueur est importante. Pour obtenir des résultats plus précis, il est préférable de procéder à des essais sur l'équipement utilisé.

Il y a trois raisons pour lesquelles la cintreuse s'écarte du centre de la pièce :

Les raisons pour lesquelles la presse plieuse hydraulique ne monte et ne descend pas peuvent être les suivantes :

Si vous avez besoin d'un angle R précis lors du pliage, il est recommandé d'utiliser une presse plieuse à commande numérique. Les presses plieuses ordinaires peuvent produire un angle R en raison d'une précision d'usinage moindre. Si un petit écart d'angle est acceptable, le réglage de la pression peut s'avérer utile.

Si vous souhaitez éviter les problèmes potentiels, vous pouvez opter pour a CNC presse plieuse qui coûte plus cher. Avec cette option, vous pouvez introduire directement l'angle souhaité.

Pour retirer le cylindre à huile de la presse plieuse :

Si la presse plieuse CNC rencontre des problèmes avec son système hydraulique ou son circuit de protection de la séquence de phase, cela peut être dû à une séquence de phase électrique triphasée incorrecte. Vous pouvez essayer de modifier la séquence de phases pour résoudre le problème.

Lors de la préparation de la presse plieuse, il est important de suivre les étapes suivantes :

Lors du pliage, la face extérieure de la tôle peut être protégée par une couche, telle qu'un film plastique. L'angle de pliage de la face intérieure peut être réduit en utilisant un poinçon plus petit. Les bosses formées au cours du processus doivent être polies afin d'éliminer l'indentation.

Pour ajuster la vitesse pendant le processus de pliage, vous pouvez modifier la vanne d'étranglement sur le bloc de vannes hydrauliques. Il existe deux options :

Raisons des variations de pression pendant le fonctionnement de la presse plieuse :

Il est normal que la pression fluctue pendant le fonctionnement. Ce phénomène est généralement dû à un mauvais réglage de la pression.

Trois facteurs doivent être pris en compte lors de l'ajustement de la pression :

Si la machine à plier ne monte pas, la première chose à faire est de vérifier si le fonctionnement électrique est normal. Si c'est le cas, il est probable que la cause soit un blocage de la soupape de décharge de la montée, qui doit être nettoyée de toute impureté ou de tout corps étranger.

Le problème peut également venir d'une vanne directionnelle bloquée, qui doit également être nettoyée.

Souder une barre horizontale et la pousser avec des vis.

L'angle de flexion d'un cône est légèrement supérieur à celui d'un cylindre. L'angle de pliage d'un cylindre est égal à 180-360/n. Par exemple, si 36 bords sont pliés, l'angle de pliage sera de 170 degrés.

(voir figure en annexe)

Pour plier un grand arc de cercle à l'aide d'une presse plieuse, il faut fabriquer un ensemble personnalisé de poinçons et de matrices pour arc de cercle.

Ce moule ne peut accueillir qu'un rayon fixe, c'est pourquoi le dessin doit répondre à certaines exigences.

Ce moule ne permet pas de répondre à toutes les dimensions d'arc, de sorte que les ingénieurs en tôlerie doivent concevoir les pièces de tôlerie en fonction de l'outil disponible.

En règle générale, la presse plieuse a une course descendante qui ralentit à mesure qu'elle s'approche de la pièce. Ensuite, elle commence à plier à une vitesse plus lente lorsqu'elle est sous pression.

Si la force de pliage est insuffisante, entraînant des difficultés de pliage, la raison peut résider dans la longueur du matériau, l'épaisseur de la pièce ou la pression de la machine. Ces facteurs doivent être soigneusement pris en compte.

Lors de l'utilisation d'une presse plieuse, il est important de déterminer si la vitesse est contrôlée par le diamètre du robinet ou par le système, en fonction du type de machine.

Quel que soit le type de machine, il est possible de ralentir la vitesse en bloquant légèrement le rail de guidage.

Le contrôle des fuites internes d'une presse plieuse est relativement simple. Appliquez une pression hydraulique et, après 15 minutes, si de l'huile s'écoule dans la cavité et y retourne, le tuyau de retour sera très chaud.

Pour éliminer les problèmes mécaniques, appuyez sur la tête de la vanne d'inversion à l'aide d'un tournevis pour vérifier son bon fonctionnement.

En outre, vérifiez la pression de la soupape d'admission d'énergie, qui réduit la pression d'un niveau élevé à un niveau bas.

Si les raisons mécaniques ont été écartées, le problème se situe probablement au niveau du groupe de soupapes.

Assurer le bon fonctionnement de la machine de presse plieuse :

Lorsque le poinçon standard ne peut éviter une certaine position, il est recommandé d'utiliser un poinçon de col de cygnecomme le montre la figure (1), afin d'éviter la position.

Toutefois, si le poinçon en col de cygne n'est toujours pas en mesure d'éviter la position, il peut être nécessaire d'utiliser un processus supplémentaire. Pour ce faire, il faut d'abord presser un sceau le long de la ligne de pliage, comme le montre la figure (2).

Pour améliorer les résultats du pliage, il est recommandé de plier le matériau à un certain angle pour éviter la collision des lames, puis de presser le bord à 90 degrés, comme le montre la figure (3).

En général, le procédé de gaufrage peut être utilisé pour les pliages qui ne peuvent être réalisés en une seule opération. Cela permet une meilleure formation de la ligne de pliage lors du second pliage, réduisant ainsi le risque de déviation du pliage ou de mauvais contrôle de l'angle de pliage. Toutefois, ce procédé doit être évité dans la mesure du possible, car il n'offre pas les mêmes résultats que le pliage direct et peut entraîner des écarts de taille et d'angle.

La presse plieuse peut également être utilisée pour presser le bord de la pièce en la pliant d'abord à 30 degrés, puis en la pressant à l'aide d'un poinçon plat. Toutefois, il est généralement recommandé d'éviter d'utiliser la presse plieuse pour ourler le bord, car la presse à poinçonner donne généralement de meilleurs résultats.

Au cours du processus de pliage, la taille de la pièce et le couteau de pliage peuvent créer des interférences, et pour les pièces plus grandes, la presse plieuse elle-même peut interférer avec le pliage. Il est donc important de tenir compte de la facilité de pliage et de la faisabilité dans le processus de conception.

Le pliage est un processus crucial qui a un impact considérable sur la qualité du produit final, et de nombreux problèmes de qualité résultent d'un mauvais contrôle de la taille du pliage. Une attention particulière doit être accordée au pliage dans le processus de conception afin de garantir la stabilité de la qualité lors de la production en série.

La taille du pli est limitée par l'épaisseur de la plaque et est liée à la matrice inférieure. Il est recommandé de choisir une ouverture en V de 6 fois l'épaisseur de la plaque pour la matrice inférieure afin d'obtenir le coefficient de pliage le plus cohérent.

Les fentes de filière sont généralement classées en fonction de la largeur extérieure de la fente, comme le montre la figure (4), et sont appelées respectivement fentes #6 et fentes #10.

Cependant, lorsqu'une rainure suffisamment petite est sélectionnée pour le pliage, une indentation peut facilement se produire. En général, l'indentation sous la rainure #6 est évidente. D'une part, elle affecte l'apparence et, d'autre part, elle peut facilement rouiller ; il convient donc d'en tenir compte dans le processus de conception.

Comme le montre la figure, pour la fente #10, la distance entre la ligne de pliage et le bord de positionnement doit être supérieure à 5,0 mm avant le pliage. Pour la rainure #4, qui est la plus petite rainure de l'outil, la distance entre la ligne de pliage et le bord de positionnement doit être supérieure à 2,0 mm. La rainure #4 est surtout utilisée pour les plaques minces (moins de 1,2 mm), car si elle est utilisée pour des plaques épaisses, la pression risque d'être trop élevée et la rainure trop petite, ce qui entraînerait l'éclatement de la rainure du couteau.

Lors du pliage d'une plaque de 1,0 mm, le bord de pliage doit être supérieur à 3,5 mm afin d'éviter toute indentation. Pour une tôle de 1,5 mm, le bord de pliage doit être supérieur à 5,0 mm et pour une tôle de 3,0 mm, le bord de pliage doit être supérieur à 12 mm. Ces considérations doivent être prises en compte lors du processus de conception.

Dans le processus de pliage proprement dit, divers problèmes peuvent survenir et l'impact du pliage sur d'autres processus doit être pris en compte. Les problèmes spécifiques doivent être analysés et le processus doit être organisé en conséquence. Les fournisseurs peuvent également fabriquer des outils de pliage spéciaux si nécessaire. Toutefois, si la forme des outils est étrange ou si la courbure est plus importante, cela affectera inévitablement la rigidité de l'outil et réduira sa durée de vie.

Absolument, comme le montre le tableau ci-dessous :

L'environnement de travail d'une presse plieuse est très spécifique et affecte en permanence le vieillissement de la machine. La presse plieuse à commande numérique a certaines exigences en matière de température pour la salle de travail. Une température trop élevée entraîne une surchauffe du moteur et un blocage de la machine. Si la température est trop basse, la température de l'huile sera faible et la pression insuffisante. En outre, la presse plieuse à commande numérique produit une quantité importante de poussière métallique pendant son fonctionnement, et cette poussière aura un impact sur l'efficacité des composants hydrauliques et indirectement sur la stabilité de la machine à commande numérique.

Réglez la course du cylindre en ajustant les limites supérieure et inférieure de la paroi latérale.

Matériau de la feuille : 1-3mm, la largeur de la rainure doit être 4-6 fois supérieure à l'épaisseur du matériau.

Pour les plaques épaisses : 4-10mm, la largeur de la rainure doit être 8-10 fois supérieure à l'épaisseur du matériau.

Une largeur de rainure plus petite entraîne un angle R plus petit après le cintrage et nécessite une pression de cintrage plus importante. Inversement, une largeur de rainure plus importante entraîne un angle R plus grand et nécessite moins de pression de cintrage.

Le choix de la largeur de la rainure doit être basé sur le tonnage et les exigences de traitement de la machine à plier sélectionnée, ce qui est basé sur l'expérience de l'industrie plutôt que sur les normes de l'industrie.

Si l'automate est verrouillé, il est probable que vous devrez contacter le fabricant pour le déverrouiller. L'usine d'origine devrait être en mesure de fournir ce service. Si ce n'est pas le cas, le changement de système peut s'avérer problématique car les paramètres d'origine peuvent ne pas être compatibles avec le nouveau système.

Le rayon de la feuille cintrage des métaux est déterminée par divers facteurs tels que l'épaisseur de la tôle, le matériau, le rayon des matrices de pliage supérieure et inférieure, la pression de pliage et la température de travail. La pression de cintrage, qui est uniquement déterminée par l'épaisseur de la tôle et la largeur de l'encoche de la matrice de cintrage inférieure, affecte le changement du rayon de cintrage. L'influence du rayon de cintrage peut être stabilisée en limitant les facteurs pertinents en fonction des exigences.

Il a été observé que plus le matériau est épais, plus le rayon de cintrage est important. Cela s'explique par le fait que les plaques plus épaisses nécessitent une plus grande pression de cintrage et une plus grande entaille dans la matrice de cintrage inférieure. Le matériau a également un effet sur le rayon de cintrage, mais il a peu d'influence dans la pratique. Des tableaux de facteurs de cintrage personnalisés peuvent être créés pour différents matériaux.

Plus la tôle est épaisse, plus elle est résistante à la déformation par pliage, ce qui nécessite d'ajuster la pression. Cependant, la pression de pliage ne peut pas être augmentée indéfiniment et doit être réglée à un niveau approprié. La pression de pliage est directement proportionnelle à l'épaisseur de la tôle et inversement proportionnelle à la largeur de l'encoche de la matrice de pliage inférieure.

Dans la pratique, l'épaisseur de la tôle est fixée et la largeur de l'encoche de la matrice inférieure est sélectionnée en fonction de l'épaisseur. Par conséquent, la pression de pliage, qui est déterminée par d'autres facteurs, est constante, et le rayon de pliage n'a pas besoin de prendre en compte le facteur de pression.

Acier inoxydable 304 est une marque japonaise, équivalente au 00Cr19Ni10 en Chine. Il fait partie de la famille des aciers inoxydables austénitiques.

Le traitement de détente de l'acier inoxydable austénitique est un processus de traitement thermique qui élimine les contraintes de l'acier inoxydable. contrainte résiduelle qui se produit après le travail à froid ou le soudage. L'acier est généralement chauffé à une température comprise entre 300 et 350 °C pour être trempé.

Pour les aciers dépourvus d'éléments stabilisants tels que Ti et Nb, la température de chauffe ne doit pas dépasser 450°C afin d'éviter la précipitation de carbures de chrome et de corrosion intergranulaire.

Pour les aciers inoxydables à très faible teneur en carbone et alliés au Ti et au Nb qui ont subi un travail à froid ou un soudage, il est nécessaire de les chauffer à une température comprise entre 500 et 950 °C, puis de les refroidir lentement, afin d'éliminer les tensions. Ce processus peut réduire la probabilité de corrosion intergranulaire et améliorer la résistance de l'acier à la corrosion sous contrainte.

Ainsi, si vous souhaitez décontracter le 304, la plage de température idéale se situe entre 300 et 350°C, avec une durée générale recommandée de 1,5 à 2,5 heures par 100 mm de section effective.

En ce qui concerne votre question sur l'élimination des contraintes après le pliage, je ne pense pas que cela soit nécessaire. Le pliage n'entraîne aucune modification structurelle de l'acier inoxydable austénitique et il ne reste aucune contrainte résiduelle après la déformation. Vous pouvez le redresser sans éliminer les contraintes.

Il existe plusieurs mesures de protection pour les presses plieuses, notamment les barrières immatérielles de sécurité, les grilles de sécurité et la protection laser. Toutefois, le dispositif le plus couramment utilisé est la barrière immatérielle de sécurité, en raison de sa flexibilité et de sa facilité d'utilisation pour différents types de machines. les types de presse les machines à freiner.

1. Réglage de la machine :

Pour régler la distance de la course du coulisseau en fonction de l'épaisseur de la plaque pliée et de la taille de l'ouverture en V de la matrice inférieure, il suffit d'appuyer sur les boutons haut et bas du boîtier électrique pour commander le petit moteur en avant et en arrière afin d'atteindre la longueur d'extension du piston de commande. La course du coulisseau est contrôlée et des indicateurs se trouvent à côté du cylindre à huile. Remarque : le coulisseau doit être au point mort supérieur (c'est-à-dire en appuyant sur le commutateur de déplacement) pour que le réglage soit efficace.

2. Limite supérieure du réglage du coulisseau :

Lorsque le coulisseau se lève, il touche l'interrupteur de déplacement et reste dans la position requise, ce qui réduit la distance à vide du coulisseau et améliore la productivité. Dans la spécification "Continu", une commande d'action continue peut également être émise.

3. Action lente du réglage du coulisseau :

Lorsque le coulisseau descend, le bloc de fin de course inférieur touche l'interrupteur de fin de course, ce qui ralentit le mouvement du coulisseau.

4. Réglage de l'écartement des poinçons et des matrices :

Mesurez l'écart entre le poinçon et la matrice lorsque la partie inférieure du poinçon s'approche de la forme en V de la matrice inférieure, puis corrigez la distance de levage du coulisseau.

5. Réglage de l'angle de pliage de la pièce :

Le coulisseau et la table de travail de la machine peuvent se déformer pendant l'opération, ce qui fait que l'angle central de la pièce est plus grand que l'angle aux deux extrémités. Réglez avec précision les vis du panneau de travail pour que l'angle de la pièce soit constant. Cette fonction a été réglée en usine et ne nécessite généralement pas de réglage supplémentaire.

6. Réglage de la pression de cintrage :

Vérifiez le tableau ou calculez la pression de tonnage de la plaque pliée à l'aide de la formule de pression, puis réglez le volant de la vanne de régulation à distance pour que la pression soit légèrement supérieure au tonnage de la plaque pliée, réduisant ainsi la charge inutile sur la machine.

7. Réglage du parallélisme entre le fond du coulisseau et la table de travail :

Si l'on constate que les angles de pliage aux deux extrémités de la pièce ne sont pas uniformes après avoir utilisé la machine pendant un certain temps, ajuster le bloc de réglage à l'extrémité inférieure du cylindre à huile pour maintenir le fond du vérin parallèle à la table de travail.

En général, le cylindre hydraulique est démonté et la bague d'étanchéité est remplacée. Les couvercles aux deux extrémités du cylindre hydraulique sont généralement installés de deux manières. Le plus grand vérins hydrauliques La plupart du temps, on utilise des plaques à brides. Pour retirer le couvercle du cylindre, il faut visser plusieurs boulons sur le bloc central du cylindre, retirer les boulons et tirer lentement sur le couvercle. Pour les petits vérins hydrauliques, le corps et la tête du vérin sont filetés, et le couvercle de l'extrémité rotative peut être retiré du corps du vérin. Si vous n'êtes pas familier avec le vérin hydraulique, il est conseillé de le faire manipuler par quelqu'un d'autre, car une mauvaise manipulation lors du démontage et de l'assemblage peut facilement endommager la bague d'étanchéité et la surface interne.

Si le acier inoxydable miroir est rayée, des méthodes appropriées peuvent être utilisées pour y remédier. En tant que fabricant de plaques polies en acier inoxydable, les clients posent souvent des questions similaires.

En général, si la rayure n'est pas profonde, elle peut être lissée au cours de l'opération. polissage des miroirs en ralentissant la vitesse du rouleau d'alimentation et en abaissant la tête de broyage.

Il existe deux types de rayures sur l'acier inoxydable miroir : celles qui se produisent avant le traitement et celles qui se produisent après le traitement du miroir.

Si la rayure est du premier type, il faut en évaluer la gravité. Si la surface et la profondeur de la rayure dépassent la limite d'acceptation du client pour l'effet du produit final, les plaques qualifiées doivent alors être resélectionnées. Il est important de déterminer si les produits finis répondent aux exigences du client avant le traitement des plaques, car cela permet d'économiser du temps et de l'argent.

Les rayures ponctuelles, quelle que soit leur profondeur, peuvent être réparées par soudage à l'arc sous argon puis polis par une machine à polir. Après le polissage, ils peuvent être traités deux fois (ou plus) par polissage des miroirs qui peut résoudre ce problème.

Les rayures linéaires, ou éraflures, sont relativement difficiles à traiter. Les rayures peu profondes peuvent être résolues en ralentissant la vitesse du rouleau d'alimentation et en abaissant la tête de broyage. Les rayures profondes ne sont pas faciles à réparer. Il est recommandé d'éviter les zones de rayures lors du traitement et de la découpe des matériaux des panneaux miroirs.

Les rayures étendues peuvent être divisées en deux types en fonction de la profondeur de la rayure, et la méthode de traitement est la même que pour les rayures ponctuelles.

Si la rayure est du second type, elle est plus difficile à traiter. Il est recommandé de réduire ou d'éviter les risques de rayures sur le panneau miroir en utilisant un film protecteur, en emballant le panneau dans un cadre en bois, en plaçant des plaques de carton ou de plastique sur le dessus et le dessous, en enveloppant l'ensemble du panneau avec du papier imperméable et en indiquant "Protéger le panneau, ne pas rayer" sur le panneau ou la surface de l'emballage.

La plaque d'acier inoxydable miroir finie présentant des rayures peut être réparée à l'aide des méthodes ci-dessus. Si des produits semi-finis à surface miroir présentent des rayures, il convient d'utiliser divers équipements de polissage, tels qu'une machine à polir manuelle avec des disques de polissage remplaçables, afin d'obtenir de meilleurs résultats de réparation.

La précision d'une presse plieuse renommée peut être maintenue à ±0,5 mm, tandis que celle d'une servopresse est d'environ ±0,1 mm, ce qui équivaut à 10 fils.

Les dimensions minimales de pliage des différents types de presses plieuses sont indiquées dans le tableau ci-dessous :

| Épaisseur | La mort par le bas(V) | Dimension minimale du premier coude | Dimension minimale du deuxième pli inversé |

|---|---|---|---|

| 0,5 mm | 6 | 4mm | 4mm+t |

| 0,8 mm | 6 | 4mm | 4mm+t |

| 1,0 mm | 6 | 5mm | 5mm+t |

| 1,2 mm | 8 | 5,5 mm | 5.5mm+t |

| 1,5 mm | 12 | 8,5 mm | 8.5mm+t |

| 2,0 mm | 16 | 11 mm | 11mm+t |

| 2,3 mm | 16 | 12 mm | 12mm+t |

| 2,5 mm | 20 | 14 mm | 14mm+t |

| 3,0 mm | 25 | 17,5 mm | 17.5mm+t |

D'une manière générale, ajuster la durée du relais temporisé.

La presse plieuse électro-hydraulique servo-synchrone à commande numérique est un nouveau type de machine à plier. Ce guide présente les bases de la sélection d'une presse plieuse appropriée, ainsi que plusieurs facteurs à prendre en compte.

Les étapes :

Notes :

Si vous souhaitez obtenir un pliage en demi-cercle, vous aurez besoin d'un moule spécial demi-cercle. Si vous n'en avez pas, vous pouvez concevoir et créer un moule supérieur et un moule inférieur.

Le rayon de courbure minimal doit être pris en compte dans la conception du pli. Pour les matériaux typiques, le rayon est égal à l'épaisseur de la tôle. Pour les matériaux peu plastiques, le rayon doit être augmenté en conséquence.

Ce qu'il faut savoir, c'est la valeur R sur l'axe neutre. L'axe neutre est incliné vers l'intérieur. S'il est arrondi, il doit s'agir de la valeur R intérieure.

En général, l'axe neutre de la plaque SPCC est de 0,445t de l'intérieur vers l'extérieur. L'angle R intérieur ne peut pas être calculé. Il dépend de votre outil de pliage. Différents outils de cintrage ont des valeurs R intérieures différentes, qui ne peuvent être considérées que comme similaires.

Les outils de pliage peuvent être divisés en poinçons tranchants et en poinçons à rayon.

Pour la précision pliage de tôlesle calcul peut être effectué comme suit après arrondi : Rayon intérieur A + Rayon intérieur B + 0,35T = Dimension C non pliée.

Le rayon de courbure de chaque épaisseur de matériau varie, mais le rayon par défaut dans le système est fixé à 1 mm. Il est important de régler le rayon de courbure déduction de la courbure manuellement à chaque fois. Pour calculer les données de chaque tôle, on peut se référer à la page indemnité de pliage tableau. Toutefois, il est important de noter que ces calculs requièrent de l'expérience et des connaissances dans les domaines suivants transformation de la tôle technologie.

L'exactitude des calculs effectués à partir du tableau des coefficients de flexion n'est pas garantie. Seules les personnes ayant une bonne connaissance des moules et la capacité de traiter différents types de pliage peuvent calculer avec précision la taille de dépliage. Le logiciel simule un pliage idéal à épaisseur constante, mais en réalité, l'épaisseur diminue pendant le pliage. Le rayon par défaut pour l'épaisseur du matériau peut être réglé sur 1 ou 0,5, en fonction des réglages précédents, et peut ne pas être significatif.

Lors de la conception de pièces en tôle, la valeur doit être réglée individuellement sur la base de l'expérience ou en consultant le tableau des coefficients de flexion. Le système reprend automatiquement par défaut la dernière valeur réglée.

Communs indemnité de pliage table

| Matériau | Épaisseur | Fente en V | Angle | Tolérance de pliage | |

|---|---|---|---|---|---|

| Tôle d'acier, résistant aux empreintes digitales plaque, aluminium plaque zinguée | 1 | 8(30°) | 30 | 0 | |

| 45 | 0.5 | ||||

| 60 | 1 | ||||

| 75 | 1.4 | ||||

| 7 | 90 | 1.8 | |||

| 105 | 1.2 | ||||

| 120 | 0.8 | ||||

| 135 | 0.5 | ||||

| 150 | 0.3 | ||||

| 165 | 0.2 | ||||

| 1.2 | 8(30°) | 30 | 0.2 | ||

| 45 | 0.7 | ||||

| 60 | 1.1 | ||||

| 75 | 1.7 | ||||

| 7 | 90 | 2 | |||

| 105 | 1.4 | ||||

| 120 | 1 | ||||

| 135 | 0.6 | ||||

| 150 | 0.4 | ||||

| 165 | 0.2 | ||||

| 1.5(actuel 1.4) | 8(30°) | 30 | 0.5 | ||

| 45 | 0.9 | ||||

| 60 | 1.4 | ||||

| 75 | 1.9 | ||||

| 10 | 90 | 2.6 | |||

| 105 | 1.8 | ||||

| 120 | 1.2 | ||||

| 135 | 0.8 | ||||

| 150 | 0.5 | ||||

| 165 | 0.2 | ||||

| Tôle d'acier | 2 | 12(30°) | 30 | 0.6 | |

| 45 | 1.3 | ||||

| 60 | 1.9 | ||||

| 75 | 2.5 | ||||

| 12 | 90 | 3.5 | |||

| 105 | 2.4 | ||||

| 120 | 1.6 | ||||

| 135 | 1.1 | ||||

| 150 | 0.7 | ||||

| 165 | 0.3 | ||||

| 2.5(actuel 2.4) | 12(30°) | 30 | 1.2 | ||

| 45 | 1.8 | ||||

| 60 | 2.4 | ||||

| 75 | 3.2 | ||||

| 16 | 90 | 4.4 | |||

| Tôle d'acier | 2.5(actuel 2.4) | 16 | 105 | 3 | |

| 120 | 2.1 | ||||

| 135 | 1.3 | ||||

| 150 | 0.8 | ||||

| 165 | 0.4 | ||||

| 3(actuel 2.9) | 57°die | 60 | 2.9 | ||

| 75 | 3.8 | ||||

| 18 | 90 | 5.2 | |||

| 105 | 3.6 | ||||

| 120 | 2.4 | ||||

| 135 | 1.6 | ||||

| 150 | 1 | ||||

| 165 | 0.5 | ||||

| Tôle d'acier | 4(actuel 3.9) | 25 | 90 | 6.7 | |

| 105 | 4.8 | ||||

| 120 | 3.3 | ||||

| 135 | 2.2 | ||||

| 150 | 1.3 | ||||

| 165 | 0.6 | ||||

| 4.5(actuel 4.3) | 25 | 90 | 7.3 | ||

| 105 | 5.2 | ||||

| 120 | 3.5 | ||||

| 135 | 2.4 | ||||

| 150 | 1.4 | ||||

| 165 | 0.7 | ||||

| 5(actuel 4.8) | 40 | 90 | 9 | ||

| 105 | 6.5 | ||||

| 120 | 4.3 | ||||

| 135 | 2.8 | ||||

| 150 | 1.7 | ||||

| 165 | 0.8 | ||||

| 6 | 40 | 90 | 10 | ||

| 105 | 7.4 | ||||

| 120 | 5 | ||||

| 135 | 3.3 | ||||

| 150 | 2 | ||||

| 165 | 0.9 | ||||

| Plaque d'aluminium fraisée | 1.2 | 7 | 90 | 1.5 | |

| 1.5 | 10 | 90 | 2 | ||

| Tôle d'acier, tôle zinguée en aluminium | Bilayer 1.5 | 18 | 90 | Intérieur 2.6 | Extérieur 3.4 |

| Bicouche 2 | 25 | 90 | Intérieur 3.2 | Extérieur 4.1 | |

| PVC | 3 | 15(30°) | 90 | 5 | |

Le tableau des tolérances de pliage s'applique au matériau, à l'épaisseur du matériau et à l'angle correspondants.

Si l'épaisseur du matériau et l'angle indiqués dans le tableau ne sont pas respectés, le tableau suivant peut être utilisé pour le calcul :

la marge de flexion de l'angle correspondant = épaisseur du matériau * multiple de l'angle correspondant 2,65-2,4

| Angle | Multiple de l'épaisseur du matériau |

|---|---|

| 60 | 1 |

| 65 | 1.1 |

| 70 | 1.3 |

| 75 | 1.5 |

| 80 | 1.6 |

| 85 | 1.7 |

| 90 | 1.8 |

| 95 | 1.6 |

| 100 | 1.4 |

| 105 | 1.2 |

| 110 | 1.1 |

| 115 | 1 |

| 120 | 0.8 |

| 125 | 0.7 |

| 130 | 0.6 |

| 135 | 0.55 |

| 140 | 0.5 |

| 145 | 0.3 |

| 150 | 0.33 |

| 155 | 0.3 |

| 160 | 0.2 |

| 165 | 0.15 |

| 170 | 0.1 |

| 175 | 0.1 |

Par exemple, l'épaisseur du matériau est de 3, le matériau est de l'acier ordinaire, l'angle de flexion est de 95 degrés, et le coefficient de flexion correspondant = 3 * 1,6 = 4,8.

Le tableau des tolérances de pliage exige que les dimensions des angles non droits soient marquées et mesurées comme suit :

La table de surépaisseur de pliage est une table de référence que vous créez au préalable et que vous insérez dans vos dessins lors de la conception de pièces en tôle. Elle est automatiquement ajoutée en fonction de l'épaisseur de la tôle.

Le facteur K est principalement utilisé pour le cintrage à plus de 90 degrés ou le cintrage de grands arcs, et il peut être défini sur la base de la déduction de cintrage de votre plaque, telle que déterminée par votre cintreuse.

La déduction de pliage consiste à soustraire une dimension de chaque pli, qui est basée sur l'épaisseur de la plaque et la largeur de la matrice inférieure. Par exemple, si vous avez une plaque froide de 2 mm et une matrice inférieure de 16 mm, la déduction de pliage sera d'environ 3,4 mm. Cette valeur peut être définie dans les options de tôlerie de la pièce que vous dessinez ou dans les paramètres de pliage.

Le facteur K n'est généralement pas utilisé, mais il est essentiel pour les pliages à des angles autres que 90 degrés et les grands arcs, lorsque la déduction pour le pliage risque de ne pas être précise. Pour déterminer le facteur K, vous pouvez dessiner une pièce de tôle à angle droit, définir la déduction de cintrage correcte, puis mesurer la taille dépliée après avoir cliqué sur "déplier". Définissez ensuite un facteur K, par exemple 0,25, et comparez la taille d'expansion avec la mesure précédente. Si elles sont identiques, le facteur K est correct. Dans le cas contraire, ajustez le facteur K jusqu'à ce que la taille dépliée corresponde à la déduction de pliage précédente. Une fois que vous avez obtenu le facteur K correct, notez-le et utilisez-le pour des plaques de même épaisseur.

Le contrôleur de déplacement peut être installé.

En général, une presse plieuse est équipée de deux ou plusieurs vannes de décharge, qui sont de deux types : système et contre-pression. En cas de doute, vous pouvez retirer et nettoyer les deux, mais assurez-vous d'abord que l'électrovanne est sous tension. Ne supposez pas que les relais de l'armoire électrique ne fonctionnent pas si vous rencontrez des problèmes d'enclenchement et de déclenchement. Vérifiez également la partie hydraulique.

3 + 1″ fait référence à deux mouvements des cylindres à huile (2 axes), au mouvement de va-et-vient de la butée arrière (1 axe) et à l'ajout d'un système de couronnement (+1 axe). Le système de couronnement permet à la butée arrière d'ajuster sa position au fur et à mesure que la matrice est enfoncée, améliorant ainsi la précision du produit.

4 + 1″ comprend une butée arrière supplémentaire qui peut se déplacer vers le haut et vers le bas pour le positionnement avec un rail de guidage linéaire à double axe. Ces caractéristiques avancées ont un coût plus élevé, car les presses plieuses sont équipées de composants de précision, tels que des servomoteurs, des vis à billes et des systèmes d'entraînement. guides linéaires.

La limite de la course est liée à l'interrupteur de course. S'il a été déplacé, vous pouvez l'ajuster en conséquence. En revanche, si elle n'a pas été déplacée, ne procédez à aucun réglage.

Le temps de maintien de la pression et le temps de déchargement sont deux fonctions distinctes. Le relais de temps de maintien de la pression s'active lorsque le vérin atteint le point mort bas pour assurer l'angle de flexion souhaité de la pièce. Une fois la pression maintenue, le commutateur de temps de déchargement est activé pour réduire le bruit de l'impact de retour.

Servopresse électrohydraulique

Les cylindres principaux des deux côtés sont commandés de manière synchrone par des systèmes de commande hydraulique tels que des servovalves électro-hydrauliques proportionnelles et des règles à caillebotis, qui sont réglées indépendamment par CNC. Des données précises sont renvoyées pour garantir la précision du fonctionnement du vérin.

Presse plieuse synchrone à couple

Un arbre de torsion est utilisé pour relier les tiges d'oscillation gauche et droite, formant un mécanisme de synchronisation forcée de l'arbre de torsion pour maintenir le mouvement synchronisé de montée et de descente des cylindres à huile des deux côtés.

En général, on utilise des pompes à piston ordinaires et des pompes à engrenages utilisées par certains fabricants.

La matrice inférieure est généralement constituée de acier matricé. Vous pouvez déterminer sa dureté à l'aide d'un appareil de mesure de la dureté.

La petite soupape de commande hydraulique et la soupape de sécurité peuvent présenter des fuites. Si votre presse plieuse a été utilisée pendant plusieurs années, le vieillissement de la bague d'étanchéité du cylindre à huile peut entraîner des fuites internes. Un autre facteur à prendre en considération est de savoir si la soupape de décharge de la machine a été déplacée. Si elle a été desserrée jusqu'au bout, elle glissera automatiquement vers le bas. En outre, vérifiez si le distributeur à trois positions et à quatre voies est réglable. Si c'est le cas, vérifiez s'il y a un problème au niveau du retour. En général, les machines qui ont été utilisées pendant longtemps sont le plus souvent sujettes à des fuites internes.

La méthode de remplacement du poinçon supérieur :

Placez un morceau de bois entre le poinçon supérieur et le poinçon inférieur et activez la machine pour rapprocher le poinçon du bois (afin d'éviter que le poinçon ne tombe).

Desserrez les pinces à outils multiples situées sur le dessus du poinçon et retirez les poinçons.

Installez le nouveau poinçon, serrez doucement les pinces, activez la machine pour presser le nouveau poinçon sur le bois, puis serrez complètement les pinces (pour assurer une connexion sûre entre le poinçon et les pinces, sans espace).

La méthode de remplacement de la matrice de fond :

Il suffit de desserrer le bloc de pression et de remplacer la matrice.

Il existe de nombreux types de matériaux, tels que le T10 ou le 42CrMoLa dureté est généralement de l'ordre de HRC45-50.

Le poinçon supérieur de la machine à plier est spécialement traité thermiquement à moins de 3 mm de l'arête de coupe pour une dureté accrue, mais il finira par s'user avec le temps. L'usure normale se traduit par un émoussement et un arrondissement de la pointe. Si plusieurs poinçons sont usés simultanément, il n'y a pas lieu de s'inquiéter dans l'immédiat, mais si un seul poinçon est partiellement usé, il est recommandé de faire usiner plusieurs poinçons ensemble par l'intermédiaire d'une machine de presse plieuse. recuitIl s'agit d'une tâche difficile qui ne doit pas être entreprise à la légère. Il s'agit toutefois d'une tâche difficile qui ne doit pas être entreprise à la légère.

Vous devez vérifier que les valeurs Y1 et Y2 sont égales et que la pièce pliée ne doit différer que de quelques filets. Si elles sont différentes, ajustez les points de référence Y1 et Y2 et procédez à des ajustements fins. Si elles sont égales, ajustez la barre carrée avec la valeur au milieu de la pince et desserrez la vis avant d'effectuer les ajustements.

En général, la rectitude de la surface de traitement du coulisseau installé avec la matrice n'est pas élevée, ou le bloc de réglage de la matrice peut être déformé.

La réparation spécifique des fissures d'outils dépend de la taille des fissures. Si la fissure est relativement peu profonde, un meulage à plat peut être utilisé pour enlever une couche de l'ensemble du bord de la lame. Toutefois, si la fissure est profonde, l'utilisation de la méthode de meulage peut soulever des questions quant à la capacité de la partie restante du bord de la lame à résister à la pression de flexion. Le soudage à l'arc sous argon peut également être utilisé pour réparer la fente brisée, mais la dureté de la réparation est limitée. matériel de soudage peut ne pas être identique au matériau d'origine, ce qui affecte les performances de l'outil.

Il est important de choisir un matériau présentant une résistance élevée, une grande ténacité et une bonne résistance à l'usure pour l'acier pour matrices de travail à froid. Un bon choix de matériau est le Cr12MoV, qui présente de bonnes performances de service et de traitement, mais qui est relativement cher. Une autre option est le 42CrMo, qui est un alliage trempé et revenu acier à haute résistance et ténacité, et peut fonctionner à des températures inférieures à 500 degrés.

En général, une fuite au niveau de la valve hydraulique peut être due à l'âge de votre machine. Si elle a été utilisée pendant plusieurs années, la bague d'étanchéité du cylindre à huile peut avoir vieilli, provoquant des fuites et des glissements. En outre, vous pouvez vérifier si le système hydraulique manque d'huile. Si ce n'est pas le cas, le problème peut provenir du logiciel, ce qui peut être résolu en le changeant ou en le réinstallant.

Le noyau de la valve est coincé. Réparez-le.

La différence entre un poinçon à angle aigu et un poinçon à col de cygne est que les poinçons à angle aigu sont généralement utilisés pour plier des angles de 45 degrés ou moins et pour traiter des tôles d'une épaisseur maximale de 5 mm. En revanche, les poinçons à col de cygne sont généralement utilisés pour plier des pièces à grand rayon. Si vous souhaitez plier une pièce avec un rayon plus petit, vous devez utiliser un poinçon aigu.

Le problème peut être résolu en envoyant la matrice inférieure pour traitement et en rectifiant les deux angles R de la matrice inférieure. Sillon en V à l'aide d'une meuleuse. Une autre solution consiste à acheter un film anti-indentation et à le placer sur la matrice inférieure pendant le pliage, ce qui permet également de résoudre le problème de l'indentation.

Le traitement thermique des matrice de presse plieuse est généralement trempée et revenue à une dureté de HRC38 à 42. La matrice de la presse plieuse n'est pas une lame et est traitée à vitesse lente et à haute pression. Une dureté trop élevée peut facilement entraîner la rupture de la matrice. Une dureté élevée n'est donc pas nécessairement synonyme de durabilité.

Pour calculer le coût de l'outillage de presse plieuse, il faut d'abord déterminer le volume de l'outil en fonction de ses dimensions globales (ou le calculer pour une seule pièce si le volume est trop petit). Ensuite, il faut calculer le poids et utiliser le processus et les matériaux pour déterminer le prix. Le prix de l'outillage de presse plieuse CNC est d'environ 45 yuans par kilogramme, tandis que le prix des matrices de presse plieuse nationales est d'environ 25 yuans par kilogramme.

Les angles courants pour le poinçon supérieur d'une machine à plier sont généralement de 85, 86 ou 88 degrés. De même, les angles courants pour la rainure inférieure d'une presse plieuse sont généralement de 85, 86 ou 88 degrés. L'angle approprié peut également être choisi en fonction de l'angle de rebond du matériau à plier.

Si le poinçon supérieur est transformé en arc, le poinçon inférieur en forme de V peut être utilisé pour plier un arc. Il est également possible de réaliser des arcs à la fois sur le poinçon et sur la matrice, mais dans ce cas, une seule taille d'arc peut être pliée.

L'angle de pliage d'une presse plieuse est déterminé par le niveau de commande numérique et le positionnement en profondeur du système servo électro-hydraulique (axes Y1 et Y2). En général, il suffit de sélectionner l'outil approprié dans la bibliothèque d'outils du système en fonction du dessin, de renseigner le type de matériau, la longueur, l'épaisseur, la largeur de pliage, l'angle et d'autres paramètres. Le système calcule alors automatiquement la dimension d'expansion de la plaque, l'angle R, la pression requise et la profondeur de pliage.

Pour l'utiliser, il suffit d'introduire la feuille et d'appuyer sur la pédale de commande. Les systèmes haut de gamme permettent la programmation par graphique. Le système génère des graphiques de section 2D ou 3D du produit en fonction des données d'entrée, affiche les positions du matériau et de l'outil et fournit un dessin solide de la pièce à plier. Le processus de pliage peut être simulé et l'opérateur peut suivre l'affichage pendant le traitement pour une expérience claire et sûre.

L'optimisation de la structure de la filière est cruciale pour améliorer la capacité de charge maximale de la filière et réduire le niveau de stress thermique.

L'efficacité des changements de taille de section aura un impact direct sur la durée de vie de la filière.

Qu'est-ce qui détermine la durée de vie des matrices de presse plieuse ?

Tenir compte des défauts potentiels de la technologie de traitement et de l'impact de la capacité de charge pendant le fonctionnement en raison de la qualité de l'emballage. matériau de la matriceet prendre les mesures nécessaires pour compenser les éventuels défauts de qualité métallurgique, afin d'améliorer la durée de vie de la filière.

Les défauts dans le processus d'usinage, le prétraitement, le forgeage, la trempe, le durcissement, et les défauts dans le processus de fabrication. traitement de surface aura un impact significatif sur la résistance à l'usure, l'aptitude à l'écaillage et l'aptitude à l'anti-fracture de la filière.

Par exemple, des problèmes tels que les surfaces rugueuses des matrices, les marques résiduelles de l'usinage, les microfissures dues à l'électroérosion, la carburation superficielle et la corrosion des métaux. décarburation pendant le traitement thermique affectera la capacité de charge et la durée de vie de la matrice.

La précision et la rigidité de la matrice, les conditions de lubrification, l'état de prétraitement du matériau traité, les conditions de préchauffage et de refroidissement, l'état de la qualité de la surface, la dureté du matériau, l'allongement et d'autres propriétés mécaniques des pièces usinées, ainsi que la précision dimensionnelle des pièces usinées, ont un impact sur la durée de vie de la matrice.

Ce sont les facteurs qui influencent la durée de vie des matrices de presse plieuse.

Les options de poinçon supérieur comprennent notamment les poinçons de 88°, 86°, 84°, le poinçon aigu de 30° et le poinçon aigu de 25°. Il n'existe pas de règles spécifiques pour le poinçon supérieur, mais les poinçons aigus sont généralement utilisés pour plier des plaques minces, tandis que les poinçons de 88° sont utilisés pour les plaques plus épaisses et les poinçons de 84° sont utilisés pour les plaques rainurées. Le choix du poinçon supérieur dépend également de la forme finale souhaitée du pliage.

En ce qui concerne le choix entre un poinçon droit et un poinçon à col de cygne, la norme est d'éviter les collisions. Si la distance d'ouverture de la pièce de type C est importante, il est possible d'utiliser un poinçon droit ou un poinçon à col de cygne, mais si la distance d'ouverture est faible, seul un poinçon à col de cygne peut être utilisé.

Si la presse plieuse dispose d'une fonction de simulation de pliage, il est plus facile de choisir un poinçon. En général, un poinçon de 88° est suffisant pour une plaque de 1,5 mm d'épaisseur.

Les segments de filière standard de 835 mm sont les suivants : 300 mm, 200 mm, 100 mm, 100 mm, 40 mm, 50 mm, 20 mm, 15 mm et 10 mm.

La rouille des moules est un problème majeur pour les fabricants. Dans cet article, nous examinerons les moyens efficaces de prévenir la rouille des moules, notamment en évitant de placer les moules dans des environnements humides, en utilisant des inhibiteurs de rouille après le refroidissement et en utilisant des inhibiteurs de rouille à long terme.

Précaution 1 : Éviter le stockage humide

Le fait de placer le moule dans un environnement humide pendant une période prolongée peut entraîner la formation de rouille, quelle que soit l'efficacité de l'inhibiteur de rouille. Pour éviter cela, il est important de stocker le moule dans un endroit sec et ventilé.

Précaution 2 : Utiliser un inhibiteur de rouille après le refroidissement

L'utilisation d'inhibiteurs de rouille avant que le moule ne soit refroidi peut entraîner la formation de rouille en l'espace de quelques jours. Le moule absorbera l'eau de l'antirouille, ce qui provoquera de la rouille. Il est préférable d'attendre que le moule refroidisse naturellement, puis d'appliquer l'antirouille.

Précaution 3 : Utiliser un inhibiteur de rouille à long terme

Il existe de nombreux inhibiteurs de rouille sur le marché, notamment antirouille les huiles et les poudres. Toutefois, un inhibiteur de rouille à long terme est un inhibiteur de rouille spécialisé pour les moules, avec un cycle général de protection contre la rouille d'un à trois ans. Il peut protéger efficacement les moules de l'usine et réduire les pertes inutiles.

En conclusion, le respect de ces précautions permet d'éviter la rouille des moules et d'assurer la sécurité de l'usine.

Pour éliminer le problème de la soupape de décharge et de la pompe, il faut commencer par vérifier l'absence de fuite interne du cylindre hydraulique. La méthode est la suivante :

Note : Ne pas appuyer sur le bouton de retour et s'assurer que le tuyau d'huile est complètement déconnecté pour déterminer si la fuite provient du cylindre d'huile ou de l'électrovanne.