Imaginez que votre pièce n'est pas tout à fait parfaite et que chaque pli n'est pas aussi précis que vous le souhaiteriez. Pourquoi cela se produit-il et comment y remédier ? Cet article plonge dans le monde fascinant des presses plieuses, en se concentrant sur la manière dont les dispositifs hydrauliques de couronnement influencent la courbe de déflexion de la table de travail. Vous découvrirez les principes qui sous-tendent la compensation de la déflexion, explorerez les résultats de l'analyse par éléments finis et comprendrez le rôle essentiel de la technologie de compensation hydraulique. À la fin du cours, vous saurez clairement comment réaliser des pliages précis et améliorer les performances de votre machine.

La presse plieuse est l'équipement de pliage le plus couramment utilisé dans la transformation de la tôle et joue un rôle crucial dans le processus.

La presse plieuse CNC est capable de produire des pièces pliées de différentes formes, plus légères que les profilés laminés et d'un aspect attrayant.

Les composants soudés fabriqués à partir de pièces pliées sont également 30%-50% plus légers que le même type de pièces moulées en acier. Le processus de fabrication est simple et l'efficacité de la production est élevée.

Cependant, la table de travail du presse plieuse subit inévitablement une déformation élastique vers le bas en raison du manque de rigidité lors de la flexion de la plaque.

Par conséquent, la matrice installée à l'extrémité supérieure de la table de travail subit la même déformation, ce qui entraîne une réduction de la profondeur de la matrice supérieure dans le moule. filière inférieure et une répartition inégale de la pression entre les matrices pendant le pliage.

La pression aux deux extrémités de la filière dans le sens de la longueur est plus importante qu'au milieu, ce qui se traduit par une pression plus importante. angle de flexion au milieu qu'aux deux extrémités et une plus mauvaise rectitude au milieu qu'aux deux extrémités.

Il est donc nécessaire de prendre des mesures correspondantes dans la conception de la presse plieuse pour compenser ou réduire la déformation due à la flexion.

Pour étudier ce phénomène, une presse plieuse à commande numérique est prise comme objet de recherche, et la théorie des éléments finis et les tests expérimentaux sont utilisés.

La précision d'usinage de la presse plieuse dépend principalement de la déformation par flexion du bloc coulissant et de la table de travail.

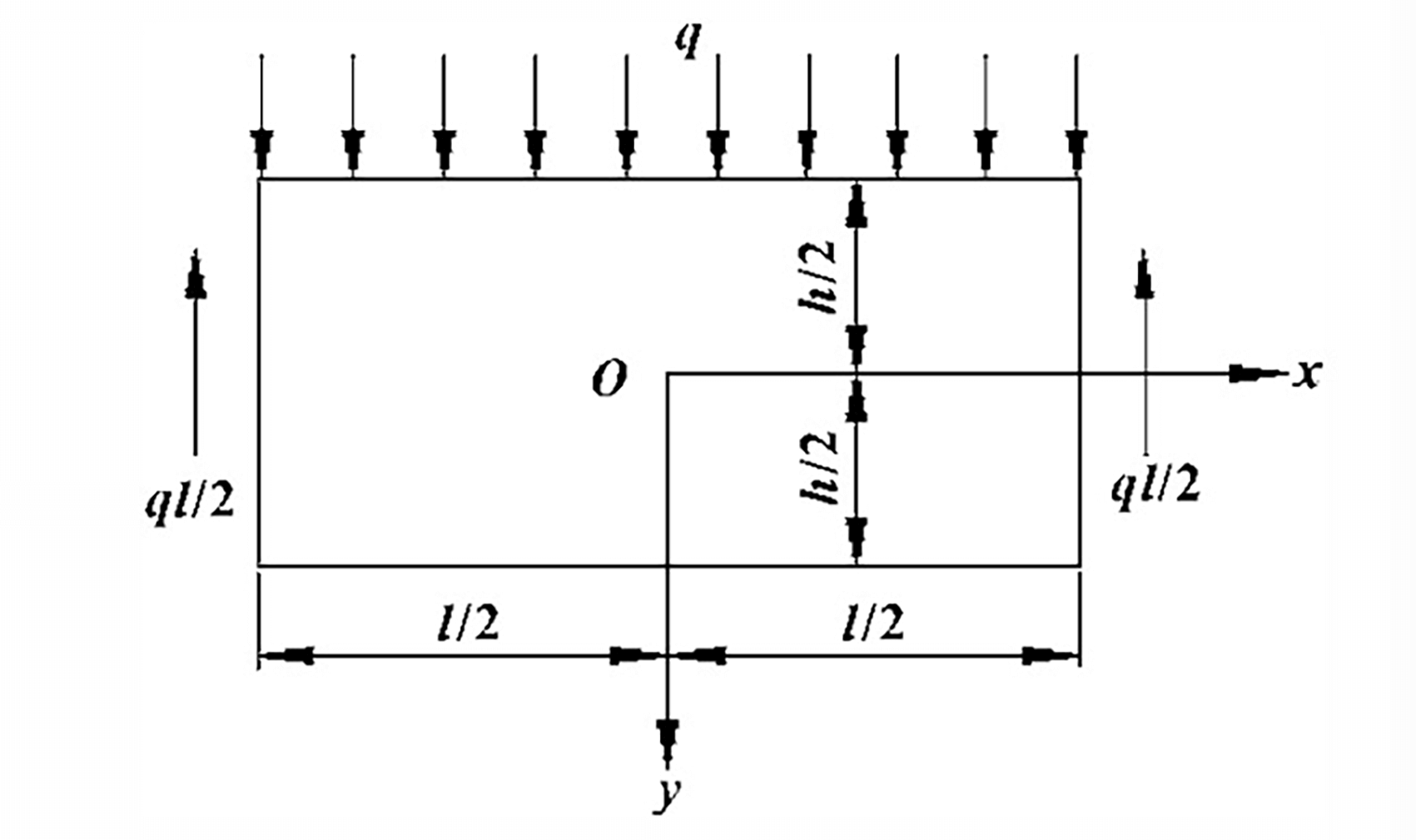

Dans cette section, nous analysons la déformation de la table de travail à l'aide de la théorie de l'élasticité. Nous supposons que la longueur et la hauteur de la table de travail sont respectivement l et h, et que la limite supérieure de la table de travail subit une charge uniforme g.

La table de travail est soutenue aux deux extrémités et la réaction de soutien agit sur elle sous la forme d'une force de cisaillement répartie dans les sections aux deux extrémités. Nous négligeons la faible influence du poids propre et utilisons la méthode semi-inverse pour résoudre la déformation de la table de travail.

La figure 1 illustre le modèle élastique.

Fig. 1 Charge uniforme sur la table de travail

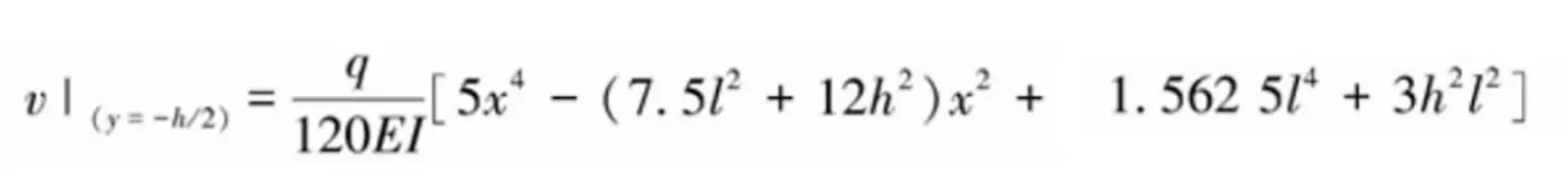

Le processus de calcul est expliqué en détail dans le manuel de mécanique élastique. Les résultats sont présentés directement, et la courbe de déformation du bord supérieur de la plaque rectangulaire est obtenue comme suit :

L'expression fonctionnelle montre clairement que la déformation de la plaque rectangulaire est une courbe quadratique. Cette déformation est la cause principale de la mauvaise précision de traitement de la plaque.

La qualité du pliage est souvent réduite en raison de la déformation élastique de la table de travail.

Actuellement, la plupart des presses plieuses à commande numérique sont des modèles à entraînement, la table de travail restant statique pendant le processus de pliage. Cependant, la presse plieuse examinée dans cet article est du type à entraînement par le haut.

En raison de la structure et du mode de transmission de la machine-outil, il est plus pratique et plus facile de compenser la pression hydraulique de la table de travail.

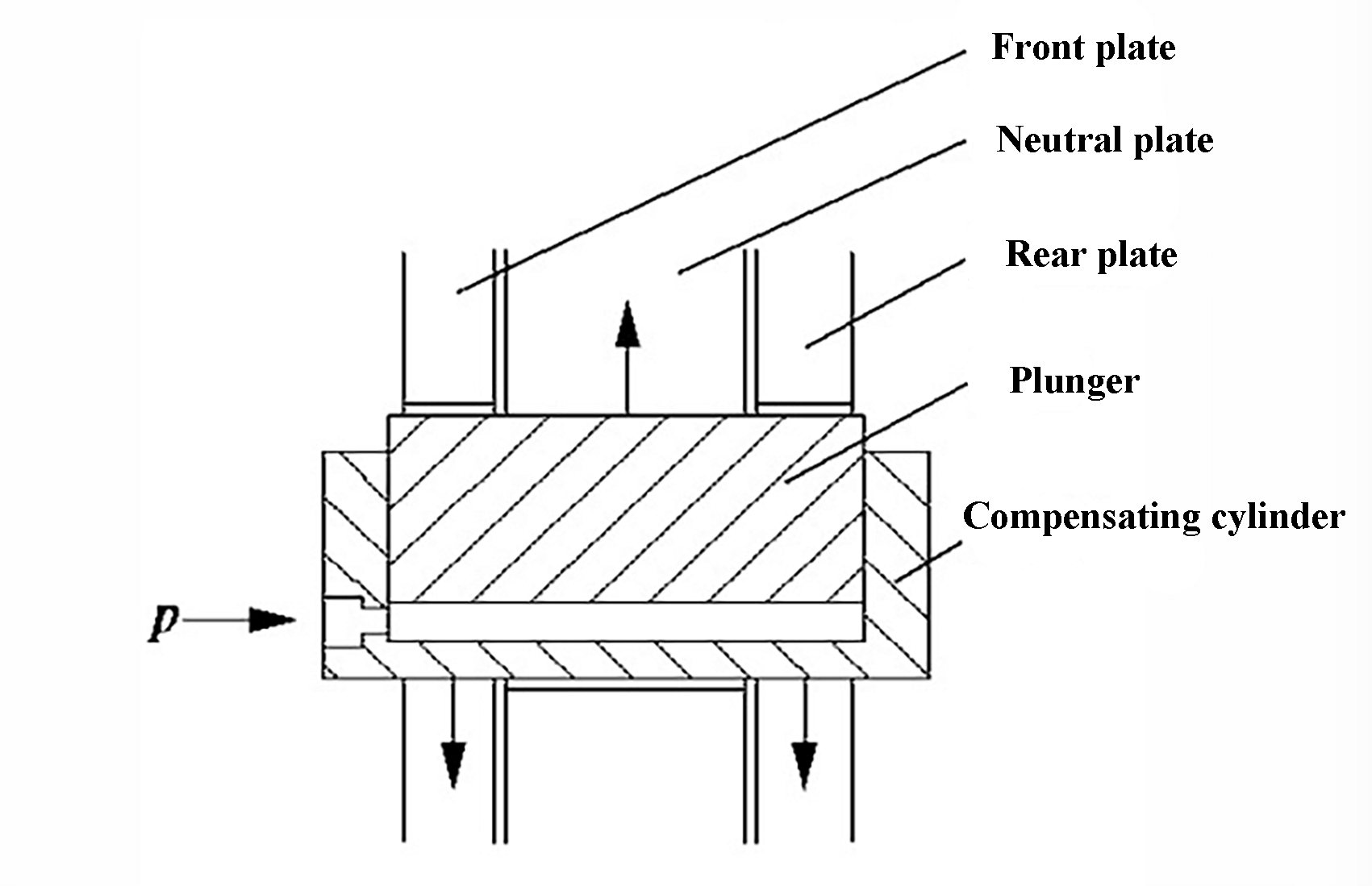

Le principe de compensation implique la mise en place de plusieurs vérins hydrauliques au milieu de la table de travail.

Au cours de la processus de pliageLes plaques verticales avant et arrière supportent les cylindres hydrauliques de compensation, qui exercent une force ascendante sur la plaque neutre. Cela permet de surmonter la déformation de la table de travail.

Le montant de la compensation peut être facilement ajusté à l'aide du réducteur de pression proportionnel, et le dispositif convexe est contrôlé par le système de commande numérique.

Cela permet de déterminer la quantité de pré-convexe en fonction du mode de pliage, de l'épaisseur de la plaque, de l'ouverture de la matrice et de l'épaisseur de la plaque. propriétés des matériaux pendant le pliage. La figure 2 illustre ce phénomène en détail.

Fig. 2. Schéma de la structure de compensation de la pression

L'utilisation de principes hydrauliques dans la compensation de la pression permet d'augmenter le montant de la compensation avec une augmentation de la charge.

Cette caractéristique, ainsi que sa facilité de réglage, fait de la compensation de pression un choix populaire pour améliorer la précision de l'usinage dans les machines à commande numérique. presses plieuses.

3.1. Brève introduction à l'analyse par éléments finis

Après avoir effectué une analyse par éléments finis et optimisé le coulisseau et la plaque latérale de la presse plieuse, la structure de la machine a été partiellement optimisée pour éliminer la concentration de contraintes.

Malgré cette optimisation, la taille globale de la machine reste inchangée.

Dans cette section, nous ne répéterons pas la simplification du modèle d'éléments finis, les contraintes des conditions limites, l'application des charges et d'autres éléments.

Les presses plieuses peuvent avoir deux formes de pliage : avec bombage et sans bombage. Elles peuvent également être divisées en deux formes en fonction de la méthode de pliage : le pliage à la pièce et le pliage à la main. cintrage de l'air. La forme la plus couramment utilisée est la suivante cintrage de l'air avec couronnement.

En raison de la longueur limitée de l'article et de la charge de travail, nous ne présenterons ici que deux conditions de travail typiques. La première condition de travail implique une pleine charge (110 t), le coincement et le cintrage sans couronnement, tandis que la seconde condition de travail implique une pleine charge (110 t), le cintrage à l'air et une pression de compensation maximale de 25 MPa.

Il convient de noter que la pression sur la surface de chargement correspondant aux plaques verticales avant et arrière est de 43 MPa.

Les résultats du calcul des contraintes obtenus à partir de l'analyse par éléments finis sont présentés dans le tableau 1, tandis que les résultats du calcul des déplacements sont présentés dans le tableau 2.

Tableau 1 Résultats partiels du calcul des contraintes par éléments finis MPa

| État de fonctionnement | Contrainte maximale de la gorge supérieure | Contrainte maximale de l'arc de cercle sur l'épaulement du coulisseau | Contrainte maximale à la jonction de la table de travail et de la plaque latérale |

| État de fonctionnement 2 | 178 | 270 | 138 |

Tableau 2 Résultats des calculs de déplacement par éléments finis partiels

| État de fonctionnement | Face supérieure de la plaque neutre Déplacement relatif vertical | Face inférieure de la glissière Déplacement relatif vertical | ||

|---|---|---|---|---|

| Valeur maximale /mm | Position de l'événement | Valeur maximale /mm | Position de l'événement | |

| État de fonctionnement 1 | -0.521 | Milieu de la face supérieure | 0.428 | Milieu de la face inférieure |

| État de fonctionnement 2 | 0.597 | Milieu de la face supérieure | 0.439 | Milieu de la face inférieure |

Pour confirmer la précision du calcul par éléments finis, un essai sur site est effectué sur la structure de la presse plieuse.

La contrainte exercée sur les composants essentiels de la presse plieuse est testée à l'aide d'une jauge de contrainte à résistance, tandis que le capteur de déplacement est utilisé comme outil de mesure pour déterminer la déformation de la presse plieuse.

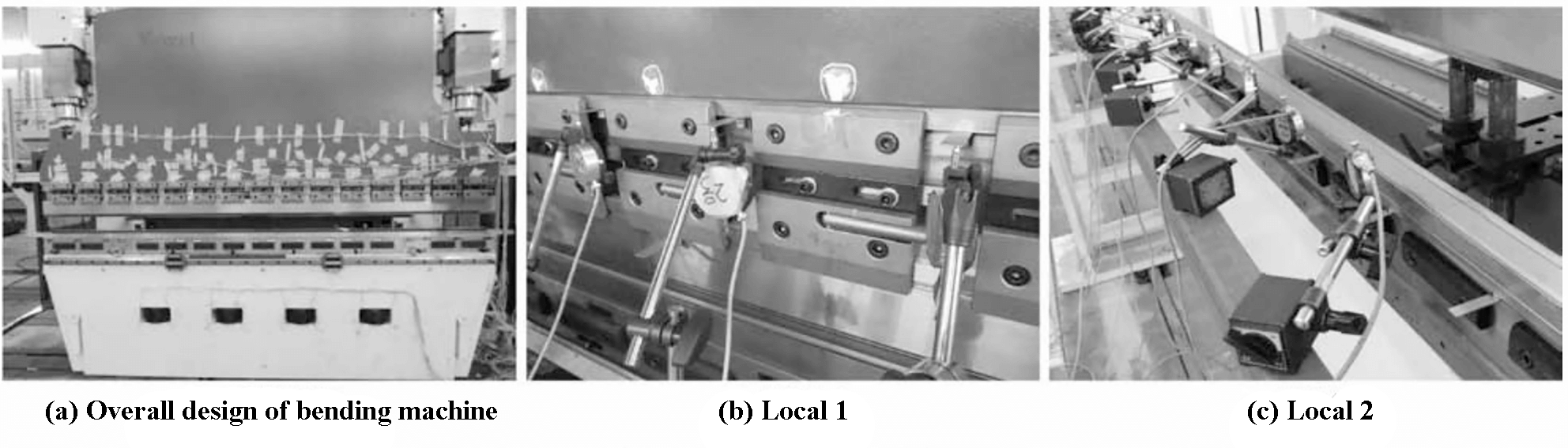

La figure 3 illustre certains des sites d'essais expérimentaux.

Fig. 3 Quelques photos du site d'essai

Les résultats des tableaux 3 et 4 révèlent que :

Tableau 3 Comparaison des résultats des contraintes partielles

| État de fonctionnement 2 | Test de stress / MPa | Analyse par éléments finis des contraintes / MPa | Erreur relative /% |

| Gorge supérieure de la plaque latérale | 183 | 178 | 2.8 |

| Curseur de l'arc de l'épaule | 261 | 270 | 3.3 |

| Connexion entre la plaque latérale et la table de travail | 126 | 138 | 8.7 |

Tableau 4 Comparaison des résultats des déplacements partiels mm

| État de fonctionnement 2 | Déplacement maximal de l'essai | Analyse du déplacement par éléments finis | |

|---|---|---|---|

| Déformation verticale relative de l'extrémité inférieure du coulisseau | Longueur à pleine charge | 0.390 | 0.439 |

| L'extrémité supérieure de la table de travail est verticale et relativement déformée | Longueur à pleine charge | 0.236 | 0.597 |

Pendant le processus de test, la compensation est automatiquement donnée et fournie par le Système CNC.

Dans la condition de travail 2, la compensation réelle est de 0,34 mm, alors que la compensation maximale de la machine-outil est de 0,60 mm.

Cependant, dans le calcul par éléments finis, la pression de compensation exacte ne peut être déterminée avec précision, de sorte que la pression de compensation maximale est utilisée dans le processus de calcul.

Cela explique la différence entre les résultats des essais et les résultats des calculs par éléments finis de l'extrémité supérieure de la table de travail.

En comparant les résultats, la précision du modèle d'éléments finis est fondamentalement confirmée, ce qui jette les bases d'une utilisation ultérieure du logiciel d'éléments finis pour compenser et optimiser la déflexion de la table de travail.

Pour améliorer la précision de l'usinage, un dispositif de compensation hydraulique est conçu pour déformer la table de travail vers le haut et compenser la déformation du coulisseau.

Cependant, la détermination de la pression de compensation optimale, de la position et du nombre de cylindres est un problème d'optimisation critique.

Le module de conception de l'optimisation dans ANSYS Workbench peut décrire la relation entre les variables de conception et la performance du produit et modifier les paramètres dans l'espace de travail des paramètres générés.

Le tableau des points de conception permet d'exécuter rapidement plusieurs schémas d'analyse et de saisir la gamme des valeurs des paramètres de conception dans une nouvelle ligne pour de nouveaux points de conception. points de conception.

Après avoir défini tous les points de conception, les avoir mis à jour et avoir exécuté le programme, les résultats de calcul des points de conception de l'échantillon sont obtenus.

L'optimisation de la compensation de la table de travail est basée sur la condition de travail typique de la condition de travail 2, où toute la longueur de la table de travail est uniformément chargée.

La déformation verticale maximale se produit au milieu de la face inférieure de l'extrémité lorsque le coulisseau est entièrement chargé.

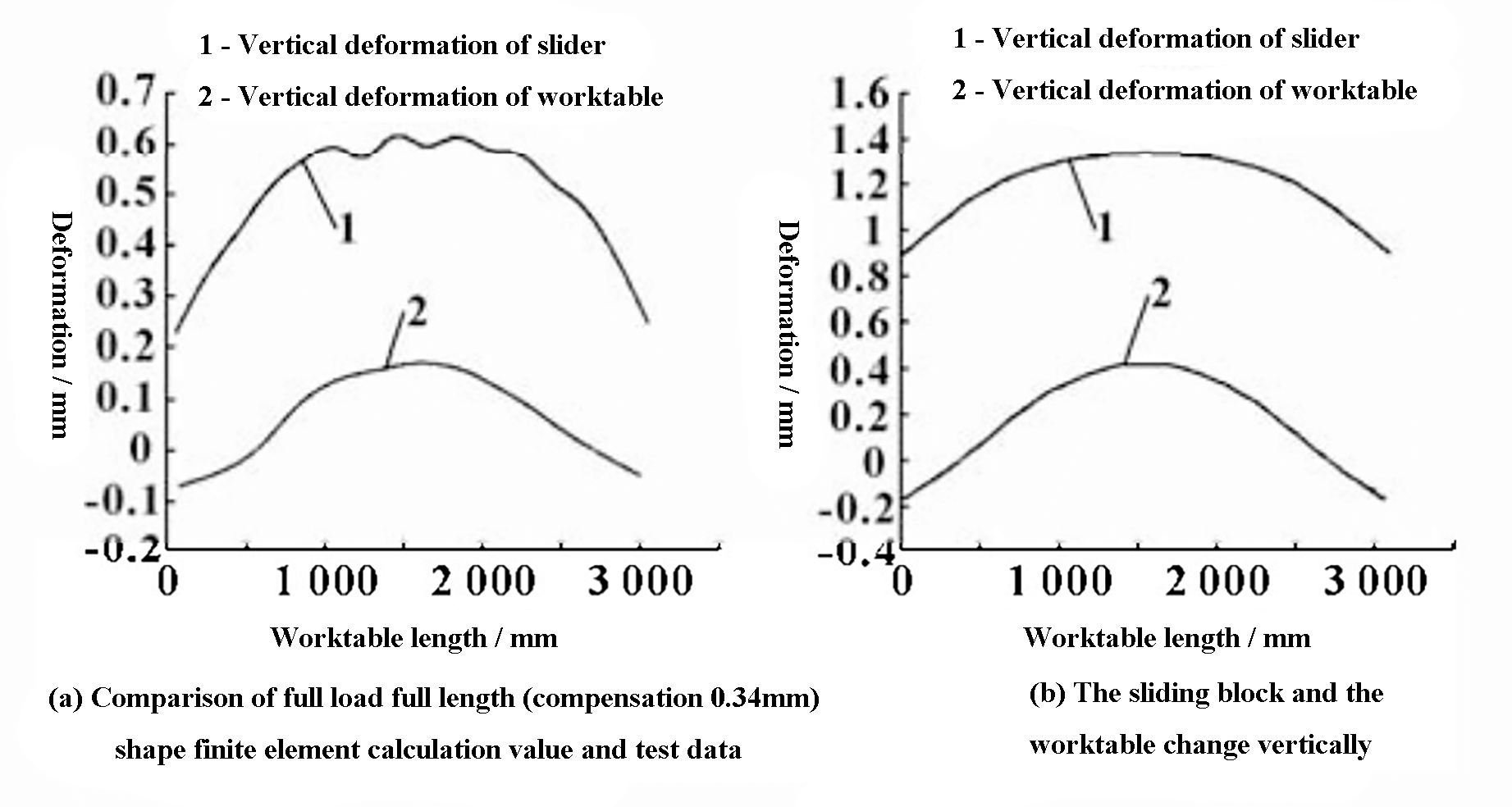

La déformation verticale maximale de la face supérieure de la table de travail se produit également au milieu. La figure 4 montre une comparaison de la courbe de déformation de la presse plieuse.

La comparaison révèle que la déformation verticale maximale de l'extrémité inférieure du coulisseau est de 0,39 mm, tandis que celle de l'extrémité supérieure de la table de travail est de 0,236 mm.

Lors de l'essai sur le terrain, le système CNC a automatiquement fourni une compensation de 0,34 mm en fonction des paramètres de pliage, ce qui indique que la compensation fournie par le système CNC est trop faible.

Toutefois, le calcul par éléments finis a révélé que la déformation maximale de l'extrémité inférieure du coulisseau est de 0,439 mm et celle de l'extrémité supérieure de la table de travail de 0,597 mm, ce qui indique que la compensation de la charge totale est trop importante dans le calcul par éléments finis.

Il convient donc de réduire la pression de compensation.

Fig. 4 Comparaison de la déformation verticale entre le bloc coulissant et la table de travail

L'analyse ci-dessus permet de conclure que la compensation calculée par le système de commande numérique d'origine est trop faible, tandis que la compensation de la charge totale dans le calcul par éléments finis est trop importante.

Il est donc essentiel d'optimiser le calcul de la compensation.

Un modèle ANSYS Workbench pour la presse plieuse a été établi en utilisant une approche paramétrique.

Dans ce modèle, V représente l'espacement du cylindre de compensation et sa valeur initiale est fixée à 500 mm.

H représente la distance entre la base du cylindre à huile et le fond de la table de travail, avec une valeur initiale de 336 mm. La pression de compensation maximale pour le cylindre est de 25 MPa.

Pour faciliter le calcul de l'optimisation, la pression du cylindre est convertie en pression réelle sur la surface de chargement. Par exemple, lorsque l'épaisseur de la plaque verticale est de 60 mm, le rapport de conversion est de 1,955.

En d'autres termes, la pression de compensation P est égale à la pression réelle de la surface de chargement P1/1.955.

Les paramètres sont présentés dans la figure 5 à titre de référence.

Fig. 5 Schéma de principe du paramétrage

La conception tient compte de la nécessité d'une disposition raisonnable dans le sens de la longueur qui n'affecte pas l'esthétique, tout en veillant à ce que le nombre de cylindres à huile soit de quatre.

La plage acceptable pour V dans le tableau des attributs des paramètres de conception est de 400 à 600 mm.

La plage acceptable pour H est comprise entre 236 et 436 mm, et la valeur maximale de p ne doit pas dépasser la pression de compensation maximale. La plage acceptable pour p1 est compris entre 0 et 48,8 MPa.

Le programme a été exécuté pour obtenir les résultats du calcul du point du plan d'échantillonnage.

Après analyse et calcul, il a été constaté que la courbe de déformation de la table de travail est en bon accord avec celle du coulisseau lorsque v = 528 mm, H = 307 mm, et p1 = 45,9 MPa. La déformation verticale maximale de la table de travail est de 0,44 mm.

Après arrondi, les valeurs finales de v, H et p sont respectivement de 530 mm, 310 mm et 23,5 MPa.

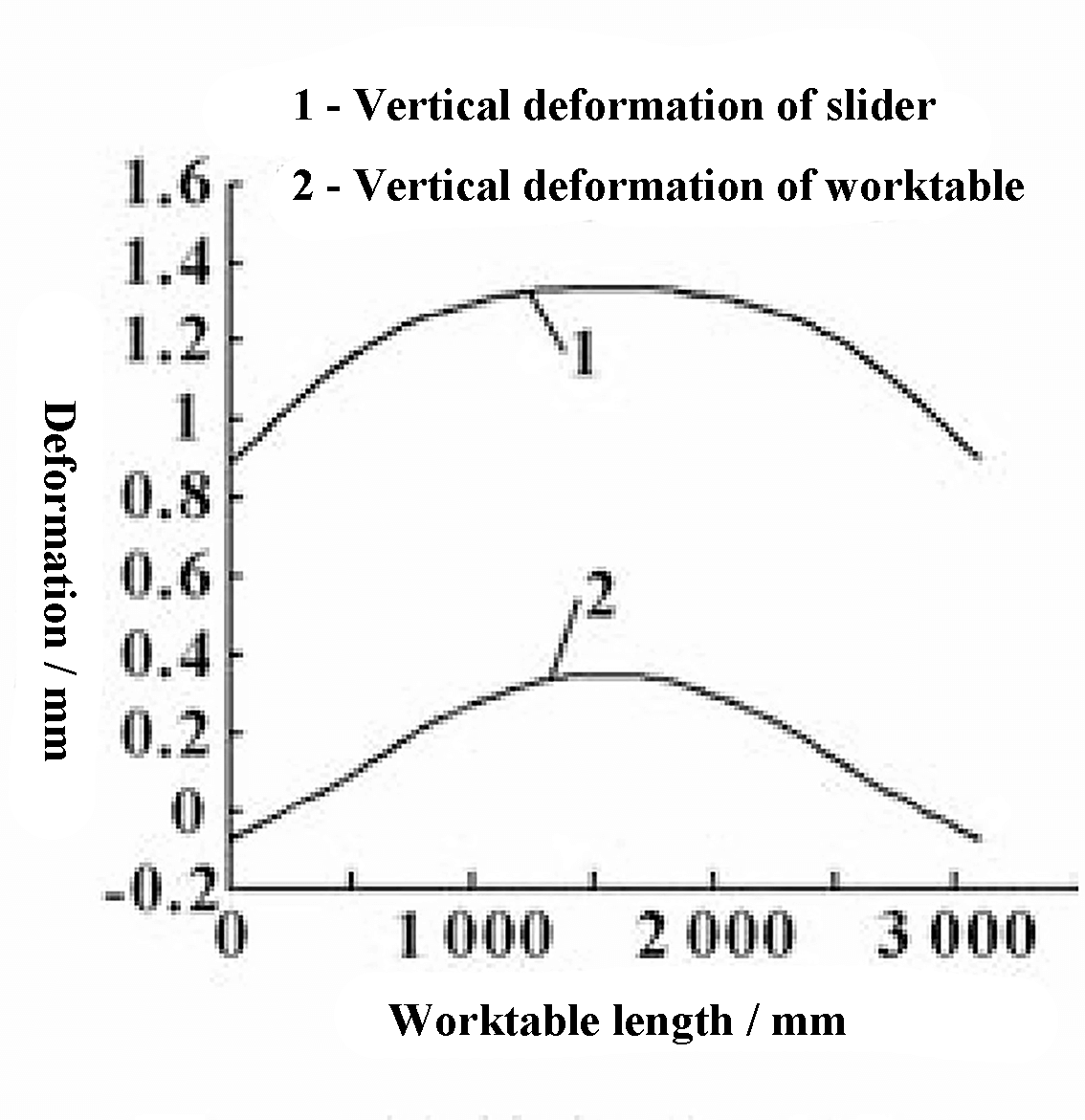

La figure 6 montre une comparaison de la déformation verticale entre le curseur optimisé et la table de travail.

Fig. 6 Comparaison de la déformation verticale du bloc coulissant et de la table de travail après optimisation de la compensation

La déformation indiquée à la figure 6 pour le glisseur est la déformation absolue calculée par la méthode des éléments finis, qui inclut la déformation superposée causée par la rigidité insuffisante du fuselage. Il existe donc un écart entre les deux courbes de la figure.

Cependant, la déformation de la section centrale de la face de travail du coulisseau et de la table de travail est similaire à la déformation verticale relative des deux extrémités, et les courbes de déviation des deux tendent à être parallèles.

Cela suggère que l'effet de compensation après l'optimisation est plus efficace.

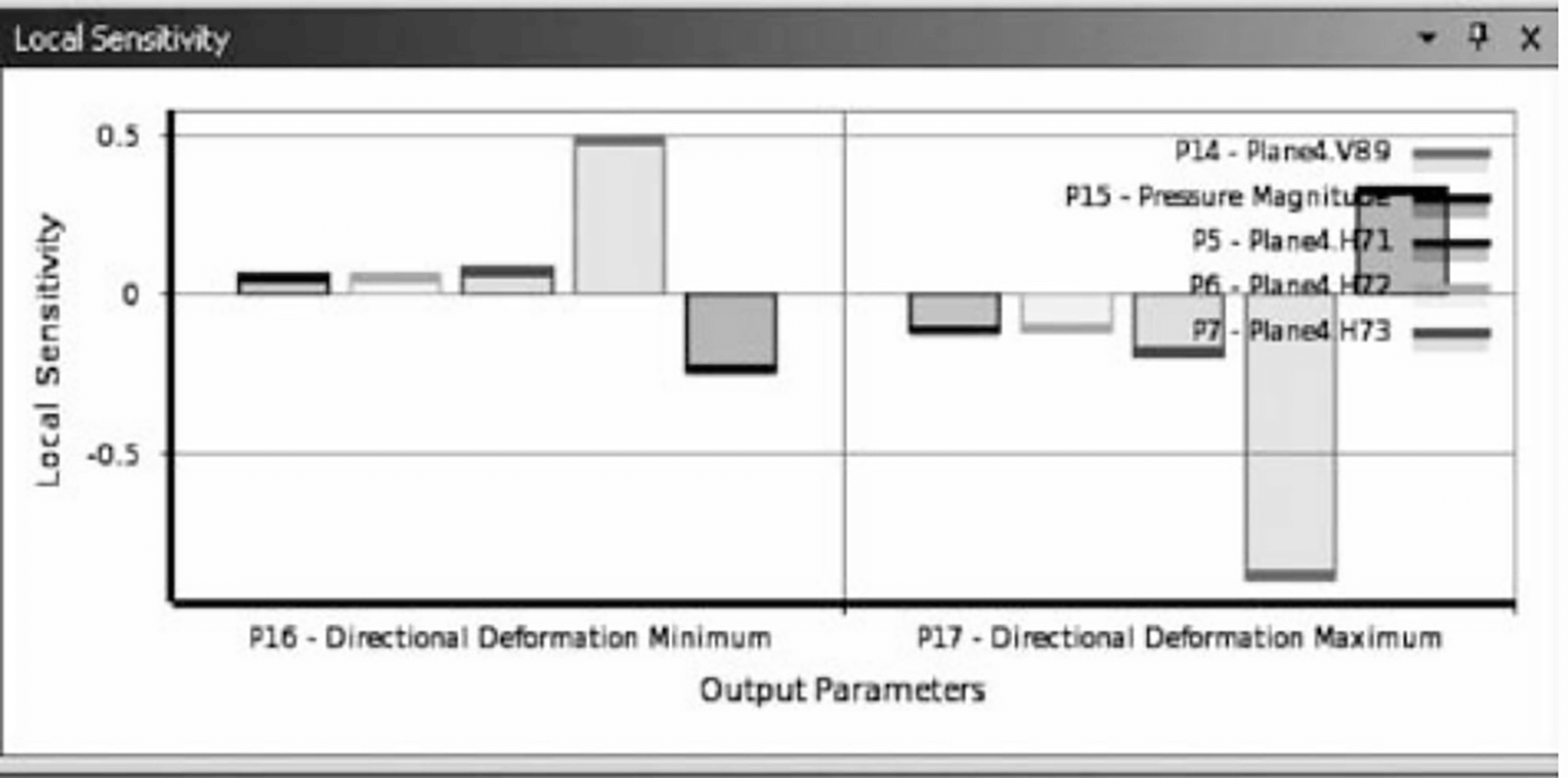

Le diagramme de sensibilité indique que les paramètres de sortie sont affectés par le point de conception.

En modifiant la valeur du point de conception, on peut observer comment le paramètre de sortie change en réponse à un ou plusieurs paramètres d'entrée.

Comme le montre la figure 7, d'après l'analyse du diagramme de sensibilité, la hauteur verticale du cylindre de compensation et la pression de compensation exercent l'influence la plus importante sur la courbe de déflexion.

La distance horizontale entre les cylindres n'a qu'un impact minime sur la valeur de la courbe de déflexion maximale, mais elle affecte la régularité de la courbe de déflexion.

Les résultats de l'analyse correspondent à la situation réelle.

Fig. 7 Résultats de la sensibilité des paramètres aux points de réponse

Cet article analyse les causes d'une mauvaise précision de pliage dans la table de travail d'une presse plieuse à l'aide d'un logiciel d'éléments finis.

En outre, il teste et compare les contraintes et les déformations de la machine-outil en l'associant à la technologie de mesure électrique de la déformation.

Ce processus fournit une base pour l'utilisation d'éléments finis afin de compenser la pression de la table de travail.

Les conditions de travail typiques de la presse plieuse ont été optimisées et la courbe de compensation idéale a été obtenue.