Vous êtes-vous déjà demandé comment fonctionne le système hydraulique d'une presse plieuse ? Dans cet article, nous allons nous plonger dans les subtilités de ce composant essentiel. Notre ingénieur mécanicien expert vous guidera à travers les éléments clés du système, en expliquant leurs fonctions et leurs interactions. À la fin de l'article, vous aurez une compréhension complète de la manière dont l'hydraulique alimente ces machines impressionnantes.

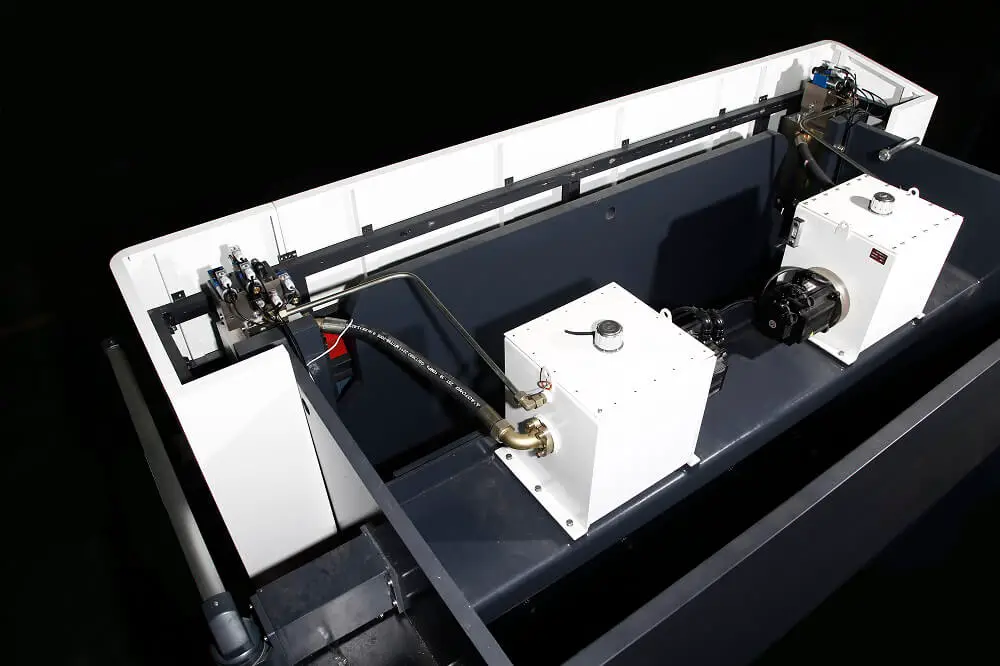

Groupe motopropulseur

Pompe hydraulique : Convertit l'énergie mécanique du moteur principal en énergie de pression du fluide, servant ainsi de source d'énergie principale pour le système. Les presses plieuses modernes utilisent souvent des pompes à cylindrée variable pour une meilleure efficacité énergétique et un contrôle précis.

Actionneur

Cylindres hydrauliques : Transforment l'énergie de la pression du fluide en mouvement mécanique linéaire, en appliquant une force à l'arbre. presse plieuse ram. Des vérins de haute précision avec capteurs de position intégrés garantissent des angles et des profondeurs de pliage précis.

Dispositifs de contrôle

Valves de contrôle hydraulique : Régulent la direction, la pression et le débit du fluide pour obtenir un contrôle précis du mouvement de l'actionneur. Les principaux composants sont les suivants :

Les systèmes avancés peuvent incorporer des valves servo-hydrauliques pour une réactivité et une précision accrues.

Équipements auxiliaires

Moyen de travail

Huile hydraulique : Elle sert de fluide de transmission de puissance. Il s'agit généralement d'une huile minérale ou synthétique de haute qualité présentant des propriétés spécifiques de viscosité, d'anti-usure et d'anti-mousse. Les formulations modernes incluent souvent des additifs pour améliorer les performances et la longévité.

Contrôle et intégration

Contrôleur logique programmable (PLC) ou commande numérique informatisée (CNC) : Coordonne les composants du système hydraulique avec le fonctionnement général de la presse plieuse, ce qui permet un contrôle précis, des séquences automatisées et l'intégration avec les systèmes de gestion de la production.

Le réservoir de carburant, plus précisément appelé réservoir d'huile hydraulique dans les systèmes hydrauliques, remplit plusieurs fonctions essentielles :

Les principales considérations relatives à la conception des réservoirs hydrauliques sont les suivantes :

Taille :

Le volume effectif doit être 6 à 12 fois supérieur au débit total de la (des) pompe(s) hydraulique(s) du système.

Caractéristiques de conception :

Autres considérations :

L'optimisation de la conception du réservoir hydraulique garantit un fonctionnement efficace du système, prolonge la durée de vie du fluide et améliore la fiabilité et les performances globales du système hydraulique.

L'huile hydraulique joue un rôle essentiel en garantissant les performances optimales, la fiabilité opérationnelle, la longévité et la rentabilité des systèmes hydrauliques. Ses fonctions sont multiples :

Concepts clés pour une gestion optimale de l'huile hydraulique :

Pour maximiser l'efficacité et la durée de vie des systèmes hydrauliques, il est essentiel d'analyser régulièrement l'huile, de la filtrer correctement et de la changer en temps voulu. Ces pratiques permettent de maintenir la qualité de l'huile, de prévenir les défaillances du système et d'optimiser les performances globales.

Norme de viscosité : La viscosité est un paramètre critique dans les systèmes hydrauliques, toujours référencée à une température spécifique. La viscosité diminue avec l'augmentation de la température, tandis que l'augmentation de la pression entraîne une viscosité plus élevée. La norme ISO relative à la viscosité des huiles hydrauliques est mesurée à 40°C. Elle classe les huiles dans les catégories #10, #22, #32, #46, #68 et #100. Cette classification permet aux ingénieurs de sélectionner l'huile appropriée aux conditions de fonctionnement spécifiques et aux exigences du système.

Normes de contamination de l'huile : Deux normes principales sont utilisées au niveau mondial pour quantifier la propreté de l'huile hydraulique : la norme internationale ISO 4406 et la norme américaine NAS 1638. Ces normes fournissent une approche systématique de l'évaluation et du maintien de la qualité de l'huile :

Le maintien de la propreté de l'huile est crucial pour la fiabilité, l'efficacité et la longévité du système. Une analyse régulière de l'huile, associée à des techniques de filtration appropriées, permet de prévenir les problèmes liés à la contamination et de garantir des performances optimales du système hydraulique.

Les valves hydrauliques sont des composants essentiels des systèmes d'alimentation en fluide, qui contrôlent la direction, la pression et le débit du fluide hydraulique. Elles peuvent être classées en fonction de différents critères :

Chaque type de vanne a des applications et des caractéristiques spécifiques qui influencent la conception, les performances et l'efficacité des circuits hydrauliques.

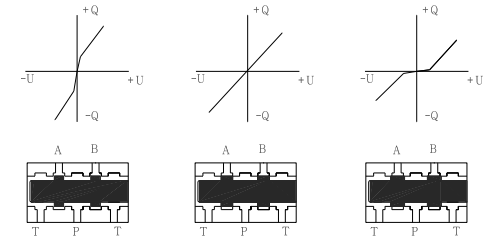

La fonction première d'un distributeur est de gérer les voies d'écoulement des fluides dans les systèmes hydrauliques. Il facilite la connexion et l'isolation entre différents circuits hydrauliques et contrôle la direction du flux de fluide vers les actionneurs (tels que les cylindres ou les moteurs) pour un démarrage, un arrêt et un contrôle de mouvement précis.

Classification des distributeurs

Divisé par la méthode d'actionnement :

Ils sont divisés en fonction de la construction et du style de montage :

Les vannes sont également classées en fonction du nombre d'orifices (par exemple, 2 voies, 3 voies, 4 voies) et de positions (par exemple, 2 positions, 3 positions), qui définissent leurs capacités de contrôle du débit et leur complexité.

Caractéristiques

La fonction première d'une soupape de sûreté est de réguler la pression du système, en protégeant les différents composants et les canalisations contre les surcharges et les ruptures potentielles. Ce rôle critique lui a valu d'autres noms, tels que soupape de pression ou soupape de sécurité.

Lorsque la pression du système atteint le point de consigne prédéterminé, la soupape de décharge s'active en tant que limiteur de pression. La soupape normalement fermée s'ouvre, permettant au débit excédentaire de retourner au réservoir par l'orifice de la soupape. Dans cette configuration, la soupape de sûreté est généralement installée en dérivation.

Il est essentiel de noter que la puissance dissipée lorsque le débit Q traverse la soupape de décharge à la pression P est calculée comme P×Q/612 (en supposant que les unités sont cohérentes). Cette perte d'énergie se manifeste sous forme de chaleur dans le système hydraulique, ce qui entraîne une augmentation de la température du fluide hydraulique. Une gestion thermique appropriée est essentielle pour maintenir l'efficacité du système et les propriétés du fluide.

Principe fondamental

La soupape de décharge fonctionne selon le principe de l'équilibre des forces. La pression d'entrée P agit sur la surface effective A de l'élément de la soupape, générant une force hydraulique. Cette force est continuellement comparée à la force opposée du ressort, qui est réglable pour définir la pression de tarage de la soupape.

Lorsque la force hydraulique dépasse la force prédéfinie du ressort, l'élément de la valve comprime le ressort, ce qui ouvre l'orifice de la valve. Cette action crée une voie d'écoulement entre l'entrée et la sortie de la valve, permettant au fluide excédentaire de contourner le circuit principal et de retourner dans le réservoir. La soupape module son ouverture pour maintenir la pression du système au niveau ou à proximité du point de consigne, assurant une protection continue contre les pics de pression et les surcharges.

La vanne de débit est un composant essentiel des systèmes hydrauliques, qui régule avec précision la vitesse des actionneurs hydrauliques. Elle réalise ce contrôle en ajustant dynamiquement la section de son étranglement interne, ce qui influence directement le débit volumétrique (Q) du fluide hydraulique vers l'actionneur.

Ce mécanisme permet un réglage fin de la vitesse de l'actionneur, ce qui est essentiel dans les applications nécessitant un contrôle précis des mouvements. Les vannes de débit peuvent être classées en deux catégories principales :

Les deux types jouent un rôle crucial dans les systèmes hydrauliques modernes, offrant différents niveaux de précision de contrôle et d'adaptabilité pour répondre à diverses applications industrielles, de l'équipement de fabrication aux machines hydrauliques mobiles.

La fonction première d'un clapet anti-retour est de permettre l'écoulement d'un fluide dans une direction tout en empêchant le reflux dans la direction opposée. Ce contrôle unidirectionnel du débit est crucial dans de nombreux systèmes hydrauliques et pneumatiques, ainsi que dans divers processus industriels.

Les clapets anti-retour utilisent différents types d'éléments d'étanchéité, notamment :

Chaque conception offre des avantages spécifiques en termes de caractéristiques de débit, d'efficacité d'étanchéité et d'adaptation à différentes applications et différents milieux.

Pour permettre l'écoulement dans la direction prévue, l'élément d'étanchéité doit surmonter une force de ressort relativement faible. La tension du ressort est soigneusement calibrée pour garantir que la soupape s'ouvre à la pression minimale souhaitée tout en assurant une fermeture fiable en cas d'arrêt ou d'inversion du débit.

Les principes fondamentaux de fonctionnement des clapets anti-retour sont succinctement représentés par leurs symboles graphiques normalisés, qui illustrent visuellement la capacité d'écoulement unidirectionnel et la structure interne de base du clapet.

Dans la fabrication moderne, la conception et la sélection des clapets anti-retour ont été affinées grâce à l'analyse de la dynamique des fluides numérique (CFD) et aux matériaux avancés, ce qui permet d'optimiser les performances dans des conditions de fonctionnement spécifiques et d'améliorer l'efficacité globale du système.

La vanne à cartouche à deux voies est conçue avec un design compact enfichable, optimisé pour l'intégration dans des circuits de contrôle hydraulique à haute densité. Cette structure modulaire permet une installation et une maintenance efficaces tout en minimisant l'encombrement du système.

En général, la plaque de recouvrement a une double fonction : elle sert à la fois d'élément d'étanchéité et d'interface sophistiquée entre le corps de la vanne principale et la vanne pilote. Cette conception intégrée améliore la fiabilité du système et réduit les points de fuite potentiels.

En associant la vanne principale à une vanne pilote appropriée, la cartouche peut remplir une large gamme de fonctions hydrauliques. Celles-ci comprennent le contrôle précis de la pression, l'inversion rapide du débit et les réglages fins de l'étranglement. De plus, ces fonctions peuvent être combinées pour créer des stratégies de contrôle complexes adaptées aux exigences spécifiques de l'application.

La polyvalence des vannes à cartouche à deux voies leur permet d'exécuter des opérations hydrauliques critiques telles que :

Cette adaptabilité fait des valves à cartouche bidirectionnelles des composants essentiels des systèmes hydrauliques modernes dans de nombreux secteurs, de l'équipement mobile aux machines industrielles.

Les vannes proportionnelles sont des dispositifs avancés de contrôle des fluides qui offrent un contrôle précis et continu du débit, de la pression ou de la direction dans les systèmes hydrauliques et pneumatiques. Elles sont classées en deux catégories principales :

Vannes proportionnelles à boucle ouverte

Ces vannes fournissent une relation proportionnelle entre le signal d'entrée et le débit ou la pression de sortie sans rétroaction. Les types comprennent :

Valves proportionnelles en boucle fermée (servovalves proportionnelles)

Ces valves intègrent des mécanismes de rétroaction pour un contrôle plus précis. Elles sont également classées en fonction de la configuration de leur amplificateur :

Les principales caractéristiques de performance des servovalves proportionnelles haut de gamme sont les suivantes :

Ces caractéristiques avancées font des valves proportionnelles la solution idéale pour les applications nécessitant un contrôle précis du débit ou de la pression, telles que l'automatisation industrielle, l'hydraulique mobile et les machines à hautes performances.

Système de contrôle en boucle ouverte :

Un système de contrôle en boucle ouverte fonctionne sans rétroaction entre la sortie et l'entrée. Dans cette configuration, la sortie du système n'influence pas ses paramètres de contrôle. Ce type de système se caractérise par un flux unidirectionnel de signaux de commande, de l'entrée vers la sortie, sans aucun mécanisme d'autocorrection.

Système de contrôle en boucle fermée :

Un système de contrôle en boucle fermée est un système de contrôle automatique qui fonctionne sur le principe de la rétroaction. Ce système surveille en permanence sa sortie et la compare au point de consigne souhaité, en utilisant la différence (erreur) pour ajuster ses actions de contrôle. La boucle de rétroaction permet au système de s'autoréguler, en maintenant la sortie proche de la valeur souhaitée malgré les perturbations ou les variations des paramètres du système.

Les principaux éléments d'un système en boucle fermée sont les suivants :

L'intégration de ces composants forme une boucle fermée, d'où le nom de "système de contrôle en boucle fermée".

Comparaison des systèmes en boucle ouverte et en boucle fermée :

Les systèmes en boucle ouverte sont simples à concevoir et généralement plus rentables. Cependant, ils n'ont pas la capacité de compenser les erreurs causées par des perturbations externes ou des changements internes au système.

Les systèmes en boucle fermée, bien que plus complexes, présentent plusieurs avantages :

Cependant, les systèmes en boucle fermée doivent être conçus avec soin pour garantir leur stabilité. Une mauvaise sélection du gain dans la boucle de rétroaction peut entraîner des oscillations ou une instabilité.

Stratégies de contrôle avancées :

Pour améliorer encore la précision du contrôle, en particulier lorsque les perturbations sont mesurables, la commande par anticipation est souvent combinée à la commande par rétroaction. Ce système de contrôle composite anticipe et compense les perturbations connues avant qu'elles n'affectent la sortie, tandis que la boucle de rétroaction traite les erreurs restantes. Cette approche combine la nature proactive de la commande par anticipation avec la robustesse de la commande par rétroaction, ce qui se traduit par des performances globales supérieures du système.

| Vanne proportionnelle en boucle ouverte | Servovalve en boucle fermée |

| Réponse en fréquence : 15Hz | Réponse en fréquence : 120Hz |

| Hystérésis : 5% | Hystérésis : 0,1% |

| Erreur inverse : 1% | Erreur inverse : 0,05% |

| Précision de répétition : 0,1 | Précision de répétition : 0,01 |

| Zone morte médiane | Couverture zéro |

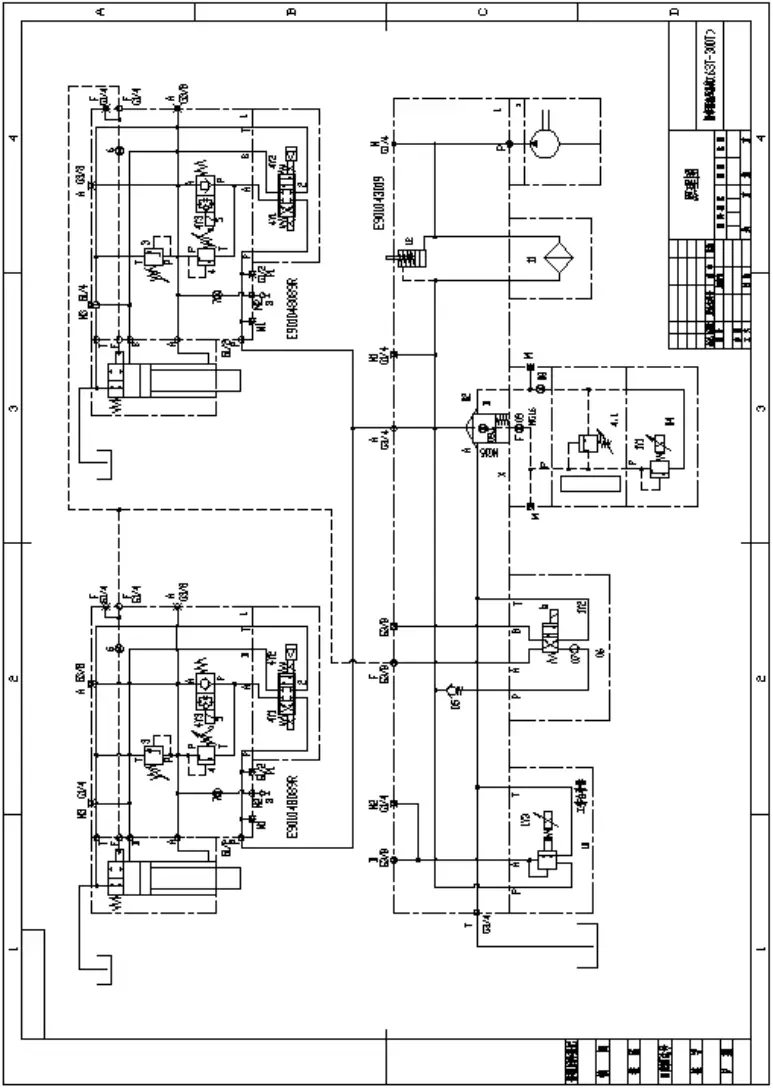

Principe de la presse plieuse synchrone électro-hydraulique (système inférieur à 300 tonnes)

Contrôle de la pression

Le système démarre avec le démarrage du moteur de la pompe à huile. La soupape de pression proportionnelle (4) régule la soupape à cartouche à deux voies (2) pour ajuster la pression du système hydraulique, afin de répondre à la force de flexion requise. Une soupape de sécurité (4.1) limite la pression maximale du système.

Cycle de travail

La vanne de pression proportionnelle (4) reçoit la tension 20-30% (1Y1), tandis que l'électrovanne (6) 1Y2 est hors tension. La mise sous tension de l'électrovanne (5) 4Y3 applique une tension positive à la servovalve proportionnelle.

Lorsque le coulisseau descend rapidement, l'huile est aspirée dans la cavité supérieure du cylindre par la soupape d'écoulement. Simultanément, l'huile refoulée par la pompe pénètre dans cette cavité par la servovalve proportionnelle (2).

L'huile de la chambre inférieure du cylindre retourne au réservoir par l'électrovanne 5 (A-P) et la servovalve proportionnelle (2) (B → T).

La vitesse de descente rapide du curseur est contrôlée par le réglage de la tension de commande de la servovanne proportionnelle (4Y5), en modifiant son degré d'ouverture.

La vanne de pression proportionnelle (4) 1Y1 et la vanne d'inversion électromagnétique (6) 1Y2 sont alimentées, fermant la vanne de remplissage. L'électrovanne (5) 4Y3 est mise hors tension. L'huile sous pression provenant de la pompe pénètre dans la cavité supérieure du vérin (côté sans tige) par la servovalve proportionnelle (2).

Pendant la pression descendante, l'huile de la chambre inférieure du cylindre retourne dans le réservoir par l'intermédiaire de la soupape de contre-pression (4) et de l'électrovanne proportionnelle (2).

La vitesse de travail est régulée par le réglage de la tension de commande de la servovanne proportionnelle (4Y5), qui modifie son degré d'ouverture.

Une soupape de sécurité (3) empêche une pression excessive dans la cavité inférieure de la bouteille, réglée 10% plus haut que la pression du système. La soupape de contre-pression (4) est généralement réglée à la pression d'équilibre plus 30-50 bars.

Lorsque le vérin atteint le point mort bas, la servovanne proportionnelle 2 (4Y5) reçoit 0V, isolant les chambres supérieure et inférieure du vérin, ce qui maintient la position du curseur.

Après le maintien de la pression, la soupape de pression proportionnelle maintient la pression tandis que le système applique une légère tension négative à la servovanne proportionnelle 2 (4Y5), ce qui provoque une ouverture minimale (sens du retour).

Le bélier remonte légèrement, la distance étant déterminée par le paramètre de distance de déchargement. La durée du processus est fixée par le paramètre de vitesse de décompression.

La pression dans la cavité supérieure du cylindre est libérée par la servo-vanne proportionnelle (2).

L'électrovanne (6) 1Y2 se désexcite, la vanne de pression proportionnelle (4) reçoit une tension spécifique, l'électrovanne (5) 4Y3 se désexcite et la servovalve proportionnelle (4Y5) reçoit une tension négative.

L'huile sous pression s'écoule du bloc de la pompe à travers deux blocs de synchronisation.

L'huile hydraulique est acheminée de la servovalve proportionnelle supérieure (2) et de la valve d'inversion électromagnétique (5) (P-A) vers la chambre inférieure du cylindre (côté tige). La chambre supérieure (côté sans tige) s'évacue vers le réservoir via la vanne de remplissage.

Le bélier revient rapidement.

La vitesse de retour est contrôlée en ajustant la tension de commande de la servovanne proportionnelle 4Y5, en modifiant son degré d'ouverture.

Compensation de la table de travail

La compensation de la table de travail est réalisée en contrôlant le réducteur de pression proportionnel (10) 1Y3.

L'huile sous pression pénètre dans le cylindre de compensation par cette valve. Le réglage de la tension de la valve modifie sa pression, créant une forme de table convexe pour compenser la déformation induite par la courbure.

Système sans pression

1. Inspecter la soupape de pression proportionnelle (04) :

2. Examiner la valve à cartouche à deux voies (02) :

3. Vérifier que la valve de pression proportionnelle (04) n'est pas bloquée.

4. Évaluer l'état de la pompe à huile :

Questions relatives aux béliers

1. Vérifier la diminution de la pression dans les soupapes de contre-pression et de sécurité

2. Diagnostiquer les fuites :

3. Étapes de l'entretien :

Mouvement de descente rapide lent ou non synchronisé

1. Vérifier la valve à clapet sur le bloc de synchronisation :

2. Évaluer la servovanne proportionnelle :

3. Inspecter les composants du bloc de synchronisation :

4. Examiner le rail du vérin et le cylindre pour s'assurer qu'ils ne sont pas trop serrés.

Arrêt rapide sans progression du travail

1. En état de diagnostic, fournir des signaux électriques à :

2. Fermer la vanne de remplissage et régler l'ouverture de la servovanne proportionnelle

3. Si les deux cylindres ne fonctionnent pas :

4. En cas de défaillance d'un seul cylindre :

Ram quick down avec pause intermédiaire

Problèmes de retour de bélier

1. Vérifier la pression du système dans l'état de diagnostic

2. Fournir des signaux électriques aux vannes et les régler comme dans le cas d'un dépannage rapide.

3. Pour les questions générales de retour :

4. Pour les problèmes de retour d'un seul cylindre :

5. Vérifier la cohérence du signal de la servovanne proportionnelle et du retour d'information.

Surchauffe et pression élevée pendant la marche à vide

1. Vérifier que la résistance du fluide (8) sur l'orifice Y du couvercle de contrôle de pression n'est pas bloquée.

2. Inspecter et remplacer l'élément du filtre à huile en cas d'augmentation rapide de la température sans pression.

3. Évaluer le cycle de travail :

4. Examiner la configuration de la tuyauterie du système hydraulique en vue de son optimisation

En mettant en œuvre ces étapes de dépannage structurées, les techniciens peuvent diagnostiquer et résoudre efficacement les problèmes du système de servofrein électrohydraulique, ce qui garantit des performances optimales et minimise les temps d'arrêt.

Purge du système

Ouvrir complètement la soupape de sécurité (014) sur l'ensemble de la soupape supérieure du cylindre. Accédez à l'interface de diagnostic du système DELEM et décalez la soupape d'environ 40%. La vitesse du moteur correspondant doit être d'environ 700 tr/min, avec un réglage de couple d'environ 80DA. Faites fonctionner le système pendant 5 à 10 minutes, puis fermez la soupape de sécurité.

Mesures de précaution

Lors de la fermeture de la soupape de sécurité, utiliser un manomètre pour ajuster la pression de la chambre inférieure à 20 MPa. Si vous ne disposez pas d'un manomètre, serrez complètement la soupape de sécurité, puis desserrez-la d'un tour. Après la purge, les opérations initiales peuvent produire du bruit et la course de retour peut ne pas se produire. Les problèmes de synchronisation et la lenteur du retour sont généralement dus à la présence d'air résiduel dans les conduites et les vérins hydrauliques.

En général, le fonctionnement normal est atteint après 5 à 8 cycles. Si le retour n'est toujours pas possible après la purge, débloquer la soupape de sécurité de la chambre inférieure et répéter le processus de purge comme décrit ci-dessus. Évitez les recherches automatiques répétées de paramètres ou les courses de retour forcées pour éviter d'endommager la pompe.

Lors de la mise en service initiale, limiter la vitesse de la course de retour rapide à 100 mm/s afin de protéger la pompe des dommages dus à une évacuation incomplète de l'air et à un fonctionnement à grande vitesse.

Réglage de la pression

Soupape de sécurité de la cavité inférieure : Réglée en usine à 20 MPa, il n'est généralement pas nécessaire de l'ajuster, sauf en cas de besoin.

Réglage de la soupape de contre-pression : Tout d'abord, observez la contre-pression statique du système, qui est généralement de l'ordre de 4 à 5 MPa. Ajoutez 3-4 MPa à cette valeur pour déterminer le réglage de la contre-pression dynamique.

Réglez avec précision la soupape de contre-pression en fonction des conditions de fonctionnement réelles de la machine.

Abaissement du vérin en position basse

Entrez dans l'interface de diagnostic DELEM, décalez les deux valves de 20%, réglez la valeur DA de la valve de pression (couple) à environ 80DA, puis ouvrez la valve à déclenchement rapide. Le coulisseau descend lentement jusqu'à ce qu'il entre en contact avec la matrice inférieure.

Précautions :

Veillez à ce que les réglages des soupapes de contre-pression des deux côtés soient étroitement adaptés. Des écarts importants peuvent entraîner un fonctionnement asynchrone.

Lors de l'abaissement du coulisseau, il faut toujours appliquer un couple de serrage afin d'éviter une descente rapide qui pourrait endommager la matrice ou le fond du cylindre, ce qui pourrait entraîner de graves risques pour la sécurité.

Efficacité énergétique : Réduction de la consommation d'énergie jusqu'à 70% grâce à l'optimisation de la commande des servomoteurs et à l'élimination des pertes d'étranglement.

Contrôle de précision : La commande de la pompe remplace la commande conventionnelle de la vanne, ce qui permet un réglage dynamique de la vitesse du servomoteur pour une distribution précise de l'huile.

Réduction de la consommation d'énergie au ralenti : Le moteur s'arrête lorsque le débit ou la pression ne sont pas nécessaires.

Impact sur l'environnement : Réduction de la consommation d'énergie et des émissions de CO2.

Conception compacte : Les servomoteurs peuvent être considérablement surchargés pendant de courtes durées, ce qui permet de réduire de 50% la puissance installée.

Optimisation du système hydraulique : 50% réduction du volume du réservoir d'huile et de la consommation globale d'huile hydraulique.

Gestion thermique : Une température d'équilibre plus basse élimine le besoin de dispositifs de refroidissement, ce qui prolonge la durée de vie des composants hydrauliques.

Réduction du bruit : Fonctionnement nettement plus silencieux pendant les phases de ralenti, de descente rapide, de maintien de la pression et de retour, ce qui améliore l'environnement de travail.

Sécurité accrue : Freinage plus rapide des servomoteurs par rapport aux moteurs conventionnels, permettant une coupure rapide de la pression et du débit dans les situations d'urgence.

Amélioration de la tolérance à la contamination : Sensibilité réduite aux particules d'huile de NS7 (servovalve proportionnelle) à NS9 (pompe à piston). Plage de température de fonctionnement élargie : servomoteur 10°C - 80°C, pompe à piston 20°C - 90°C, par rapport à la servovalve proportionnelle 20°C - 50°C.

Contrôle supérieur de la vitesse :

Contrôle de position exceptionnel :

Évolutivité : Le même groupe de vannes peut être équipé de pompes de 6, 8 et 10 cc/tr, couvrant des presses plieuses d'une capacité de 30 à 300 tonnes.

Protection contre les surcharges : Le contrôle du couple maximal spécifique au système empêche toute surcharge due à une erreur humaine ou à un mauvais fonctionnement.

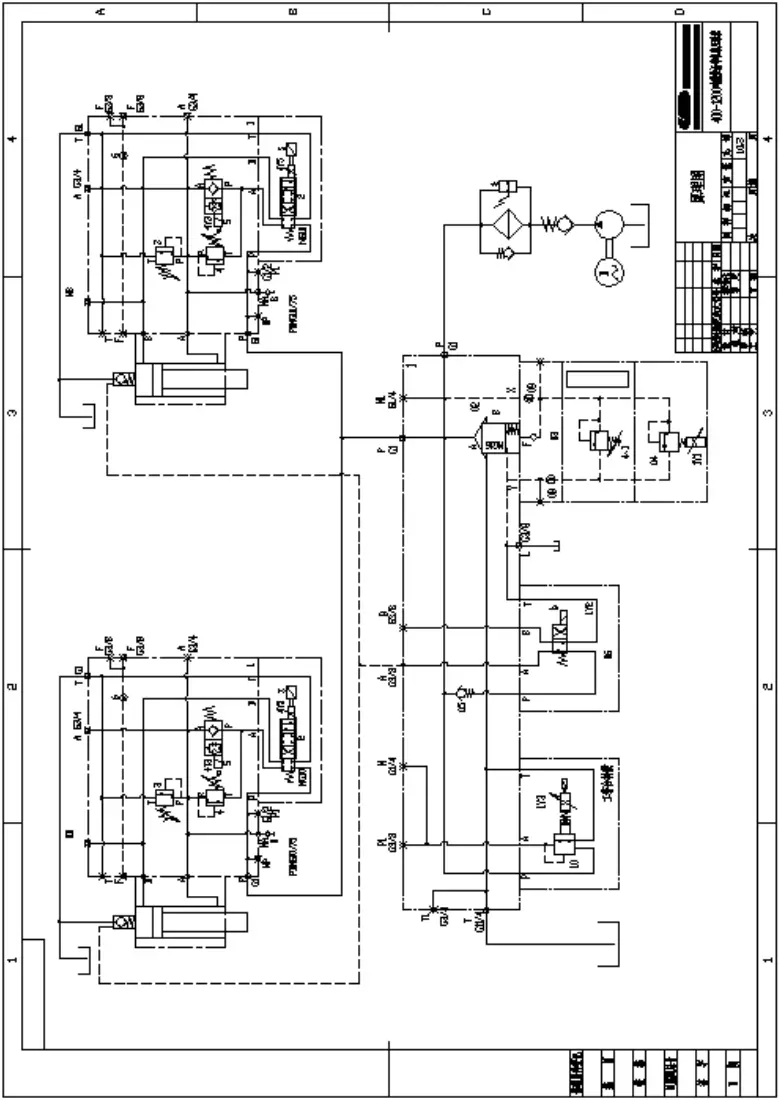

Contrôle de la pression

Descente rapide

Course de travail

Retrait de charge

Course de retour

Questions relatives aux béliers

Pas d'accélération ou de ralentissement

Pas d'avancement des travaux au point de changement de vitesse

Pas de retour ou retour lent

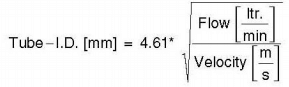

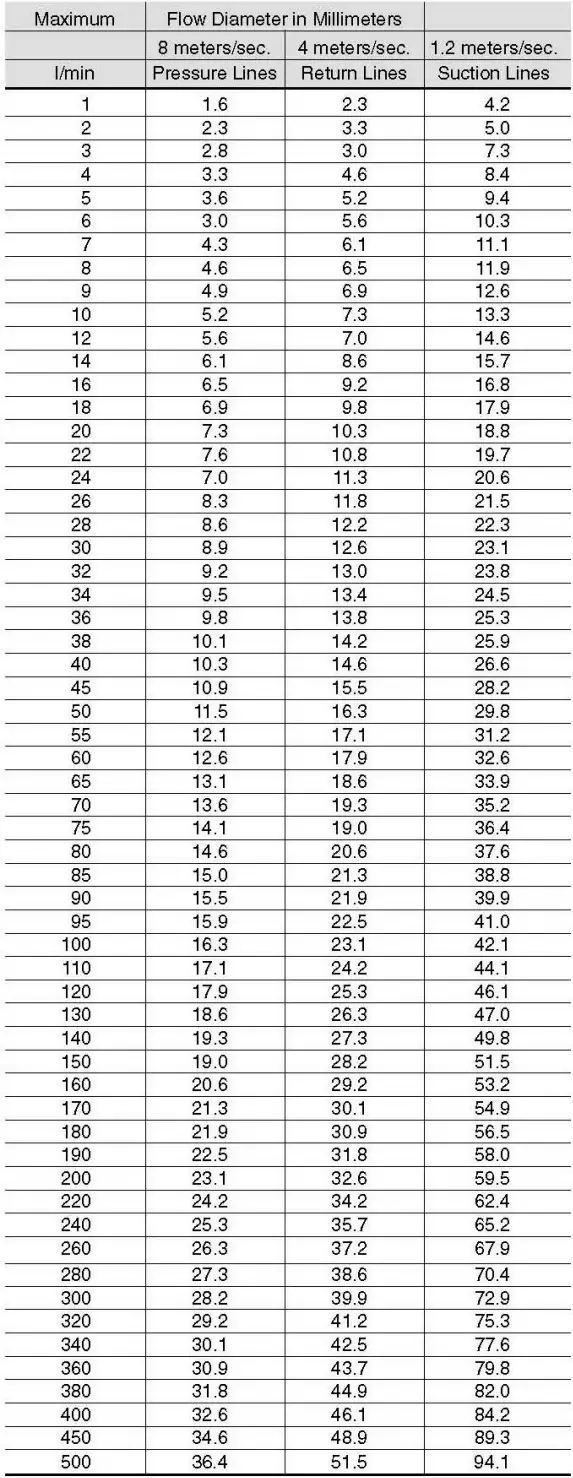

Tableau 1 ci-joint : Sélection du diamètre de la conduite hydraulique

Diamètre d'écoulement

Détermination de la taille du tube pour Systèmes hydrauliques

Le choix du matériau, du type et de la taille du tube pour une application donnée et un type de raccord donné est essentiel pour assurer un fonctionnement efficace et sans problème du système de fluide.

Le choix du matériau du tube et la détermination de la taille optimale du tube (diamètre extérieur et épaisseur de la paroi) sont essentiels pour sélectionner le tube approprié.

Le dimensionnement correct du tube pour les différentes parties d'un système hydraulique permet d'obtenir une combinaison optimale de performances efficaces et rentables.

Un tube trop petit entraîne une vitesse élevée du fluide, ce qui peut avoir de nombreux effets néfastes. Dans les conduites sous pression, cela entraîne des pertes de charge et des turbulences importantes, qui se traduisent toutes deux par des chutes de pression élevées et un dégagement de chaleur.

La chaleur élevée accélère l'usure des pièces mobiles et entraîne un vieillissement rapide des joints et des tuyaux, ce qui réduit la durée de vie des composants.

Une production excessive de chaleur est également synonyme de gaspillage d'énergie et de réduction de l'efficacité.

Le choix d'un tube surdimensionné augmente le coût du système. Il est donc essentiel de dimensionner au mieux les tubes. Voici une procédure simple pour le dimensionnement des tubes :

Déterminer le diamètre d'écoulement requis

Utilisez un tableau pour déterminer le diamètre recommandé pour le débit requis et le type de conduite.

Le tableau est basé sur les vitesses d'écoulement recommandées suivantes :

Si vous souhaitez utiliser des vitesses différentes de celles indiquées ci-dessus, utilisez l'une des formules suivantes pour déterminer le diamètre d'écoulement requis.

Annexe : Schéma de principe du servo électro-hydraulique Système hydraulique de la presse plieuse

Annexe : Schéma de principe de l'électro-hydraulique Servopresse Système hydraulique de freinage (400-1200 tonnes)

Annexe : Schéma du système hydraulique de la presse plieuse électro-hydraulique (400-1200 tonnes)

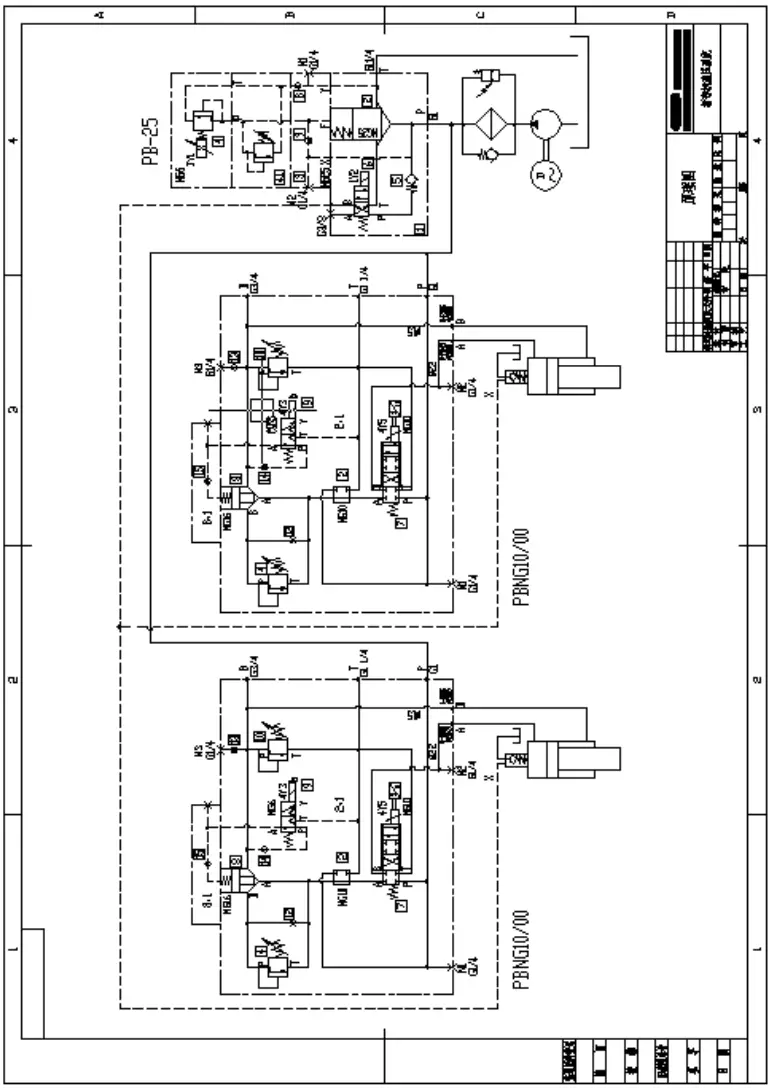

Annexe : Schéma du système hydraulique de la presse plieuse à servomoteur électro-hydraulique (1600-3000 tonnes)

Annexe : Tableau de synchronisation de la servopresse électrohydraulique

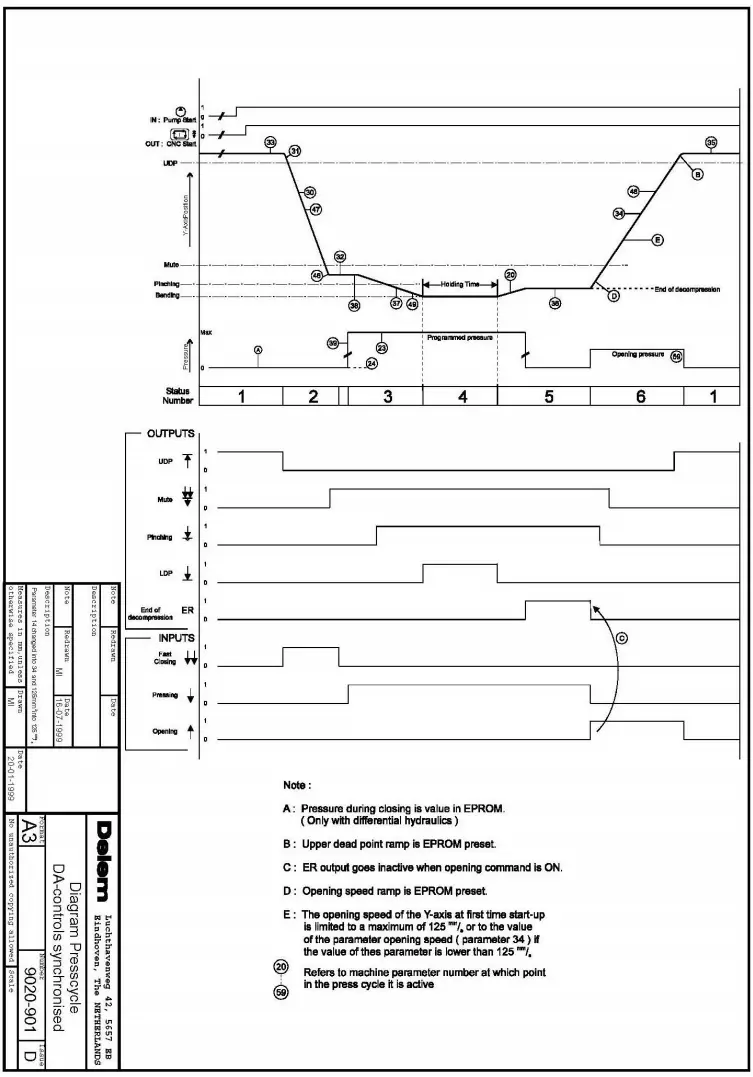

Annexe : Schéma de la séquence d'action de la presse plieuse

Annexe : Principe du système hydraulique commandé par pompe de la servopresse électrohydraulique

Annexe : Schéma du système hydraulique d'une presse plieuse synchrone à barre de torsion