Imaginez une machine qui façonne le métal avec précision et efficacité, transformant des feuilles brutes en composants complexes. Cet article explore la presse plieuse, un outil essentiel dans le travail des métaux, et révèle comment son système hydraulique assure un pliage sans faille. Découvrez comment cette technologie améliore la qualité des produits et stimule la productivité de la fabrication.

La presse plieuse est une machine de pliage largement utilisée qui a atteint l'efficacité hydraulique. En tant qu'équipement essentiel pour le traitement des tôles, elle est irremplaçable et joue un rôle décisif dans la détermination de la qualité du produit, de l'efficacité du traitement et de la précision.

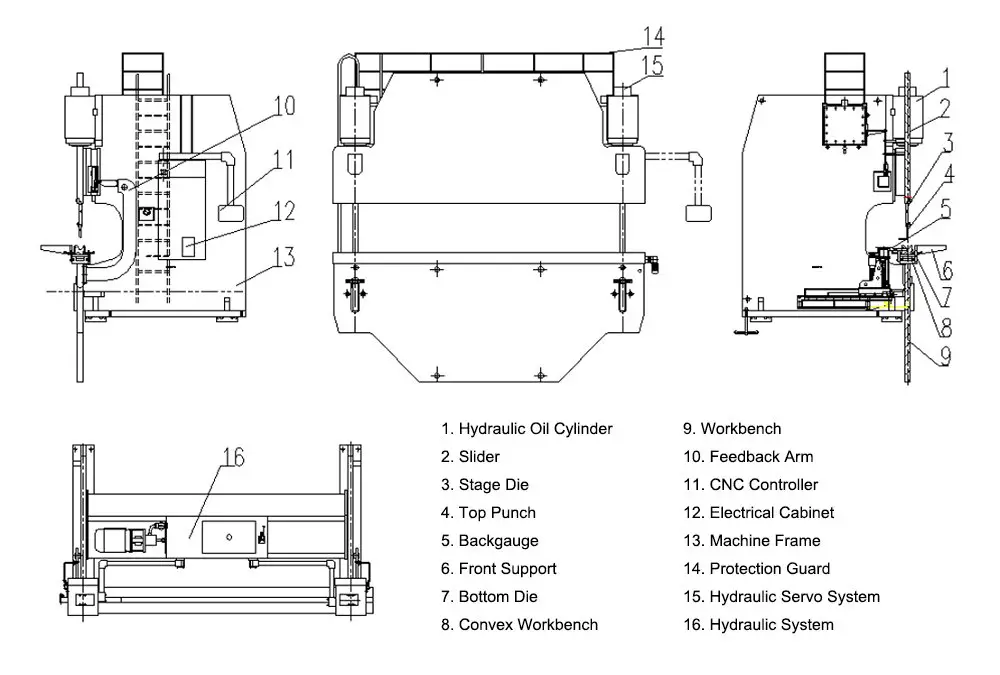

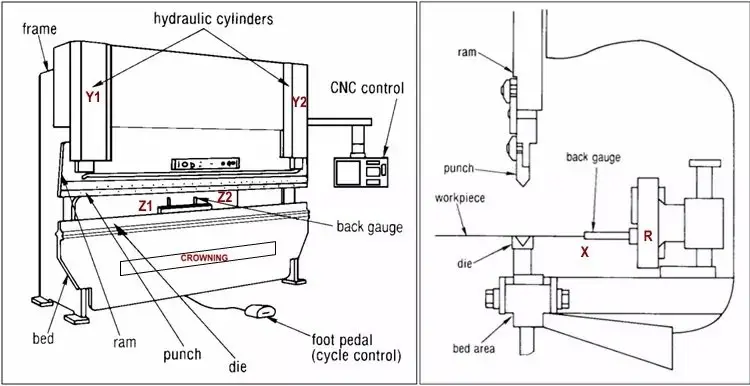

En règle générale, la presse plieuse est une machine à piston supérieure composée de plusieurs éléments, notamment un cadre, un bloc coulissant, un système hydraulique, une crémaillère de chargement avant, une jauge arrière, un moule et un système électrique, comme le montre la figure 1.

Le système hydraulique d'une presse plieuse fonctionne en exerçant une pression verticale vers le bas au moyen de deux cylindres hydrauliques fonctionnant en parallèle. Cette pression entraîne la matrice sur la poutre de pliage, ce qui permet d'achever l'opération de pliage. processus de pliage.

Le système de commande hydraulique, qui agit comme le "cerveau" de la presse plieuse, est chargé de contrôler le fonctionnement synchronisé du processus de pliage et le positionnement des cylindres hydrauliques lors du chargement complet de la presse plieuse.

Dans cet article, nous allons explorer le fonctionnement de la presse système hydraulique de freinage.

Pour chaque mouvement de flexion, le processus de flexion typique de la poutre de flexion supérieure comprend :

Le moteur tourne dans le sens indiqué par la flèche de la pompe, c'est-à-dire dans le sens des aiguilles d'une montre, entraînant la pompe à pistons axiaux. L'huile est ensuite évacuée par la canalisation et passe dans la plaque de soupape et la soupape de décharge électromagnétique avant de retourner dans le réservoir. Lorsque la vanne numéro 19 est fermée, l'huile dans la cavité inférieure du cylindre numéro 20 est maintenue dans une position fixe.

Le mouvement de descente rapide de la presse plieuse est généré par la poutre de flexion, le poids propre des accessoires et la pression de l'huile. Au cours de ce processus, le cylindre hydraulique n'a pas de cavité de tige à travers la soupape de remplissage, et toute contre-pression produite par la cavité de tige provoque un retour rapide de l'huile liquide.

Le mouvement rapide vers l'avant commence au point mort supérieur et, après une brève période de décélération, le bélier ralentit à une distance spécifique de l'image. plaque de pliage. La vitesse de descente du coulisseau est réglée par la soupape numéro 18, et la chute rapide est déclenchée par le fonctionnement des électroaimants n° 9 YV1, n° 24 YV6, n° 13 YV4 et n° 17 YV5.

L'huile de la chambre inférieure du cylindre numéro 20 entre dans le réservoir par les vannes 19, 18 et 17, tandis que l'huile de la chambre supérieure du même cylindre est injectée par la vanne 21. Lorsque le vérin atteint l'interrupteur de fin de course, les électro-aimants n° 9 YV1, n° 8 YV2, n° 11 YV3, n° 13 YV4 et n° 24 YV6 entrent en action, ce qui permet au vérin de passer à sa vitesse de travail.

Si le vérin est désynchronisé, la valve numéro 15 le corrigera automatiquement. La position de chute du bloc coulissant est limitée par le bloc mécanique à l'intérieur du cylindre.

La phase de flexion commence par l'augmentation de la pression dans la cavité sans barre.

La vitesse de flexion est limitée par la quantité d'huile fournie par la pompe à huile. En revanche, elle peut être réglée par la valve de direction de la valve proportionnelle.

En même temps, la valve de direction contrôle également le fonctionnement synchrone de la poutre de flexion et le positionnement du point mort bas.

Les force de flexion est limitée par la soupape de décharge proportionnelle afin de limiter la pression de la pompe.

Les valeurs correspondantes de vitesse, de synchronisation, de positionnement et de pression proviennent toutes de la CNC.

L'interrupteur ou le bouton de la pédale contrôle le temps de fonctionnement de l'électro-aimant, qui comprend le n° 9 YV.1N° 8 YV2N° 11 YV3N° 13 YV4 et n° 24 YV6qui représente la distance d'emboîtement lors de la chute du bloc coulissant.

La vitesse de descente du coulisseau est réglée par la soupape 16.

Le bélier est contrôlé par le No.11 YV3 et n° 24 YV6.

La durée de fonctionnement d'un même électro-aimant permet de réaliser la distance de déplacement du coulisseau.

La détente de la cavité sans barre commence lorsqu'elle atteint le bas du point mort, ou après un bref temps de maintien, ce qui laisse au matériau le temps de se former et améliore la précision dimensionnelle des pièces. Le maintien et le relâchement de la pression sont assurés par le distributeur proportionnel, qui est contrôlé par le dispositif de commande numérique.

Afin d'améliorer l'efficacité du traitement, le temps nécessaire à la décharge de la pression doit être réduit au minimum. Toutefois, pour éviter l'impact du déchargement sur l'ensemble du système, il est nécessaire d'allonger autant que possible le temps de décharge. En d'autres termes, la courbe de décompression doit être aussi régulière que possible, en évitant les chutes brutales.

L'optimisation de l'ensemble du processus est obtenue grâce à l'utilisation d'un distributeur proportionnel.

Le débit de la pompe et le vérin hydraulique ont une zone de pression dans la cavité de la barre, ce qui détermine la vitesse de retour maximale, qui est généralement proche de la vitesse la plus rapide. Le processus de retour nécessite un fonctionnement synchrone, commençant par la réduction de la pression dans la cavité de la barre et se terminant au point mort supérieur.

Au moment du retour, il est nécessaire de réinitialiser la pression de l'électroaimant n° 8 YV2 pendant 2 secondes, puis les électroaimants n° 11 YV3 et n° 24 YV6 commencent à fonctionner et le bloc coulissant commence à revenir à une vitesse constante.

Les soupapes n° 6 et n° 11, respectivement la soupape de décharge à haute pression et la soupape de décharge électromagnétique, sont principalement responsables du maintien de la puissance nominale de la presse plieuse. Par ailleurs, la soupape n° 14 régule la force de retour de la machine afin d'éviter les dommages causés par une surcharge.

La pression à l'intérieur du système hydraulique peut être contrôlée par le manomètre n° 7. La pression d'azote dans l'accumulateur n° 10 contrôle principalement la pression nécessaire au fonctionnement des vannes n° 19 et n° 21.

Chaque course de la presse plieuse est divisée en trois conditions de travail, à savoir

Trois points spécifiques déterminent les positions de départ et d'arrivée de chaque condition de travail, à savoir

En conséquence, le bélier se déplace à trois vitesses, à savoir

Dans le cycle d'une machine de presse plieuse, du point mort haut au point de changement de vitesse, le coulisseau se déplace rapidement vers le bas à vitesse nulle.

Du point de changement de vitesse au point mort bas, le coulisseau se déplace vers le bas à la vitesse de travail, et le pliage de la pièce est achevé pendant cette phase.

Du point mort bas au point mort haut, le coulisseau se déplace vers le haut à la vitesse de retour, accomplissant ainsi un cycle de la machine.

Les trois vitesses et les positions des trois points spécifiques peuvent être réglées par le système de commande numérique.

Pour une machine à plier électrohydraulique synchrone à commande numérique, il existe un point particulier appelé "point d'arrêt". serrage point qui correspond à la surface supérieure de la tôle sur la matrice inférieure. La pièce sera pliée à partir de ce point, qui est calculé automatiquement par le système de commande numérique.

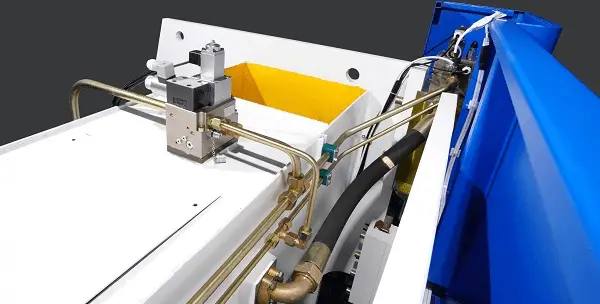

Les transmission hydraulique Le fluide utilisé est l'huile hydraulique, dont la qualité influe directement sur les performances et la durée de vie de la machine. En particulier, le système de synchronisation électro-hydraulique Presse plieuse CNC La machine est équipée d'une servovalve proportionnelle, ce qui rend les exigences en matière d'huile hydraulique plus strictes que pour d'autres cintreuses.

Il est conseillé aux utilisateurs de filtrer l'huile hydraulique au moins une fois par an.

La technologie de commande de synchronisation forcée par arbre de torsion est utilisée dans le fonctionnement du coulisseau d'une cintreuse.

L'arbre synchrone est situé sur les panneaux gauche et droit du corps du cadre et est relié au vérin par une bielle.

En cours de fonctionnement, si l'une des extrémités du coulisseau se déplace plus rapidement, le coulisseau entraîne le bras oscillant de l'arbre synchrone pour le tordre à travers la bielle. La rigidité de l'arbre synchrone génère une force inverse qui réduit la vitesse du coulisseau, garantissant que les coulisseaux (Y1, Y2) fonctionnent de manière synchrone et restent parallèles à la table de travail.

Le positionnement précis du vérin est obtenu grâce à la technologie de contrôle du positionnement rigide du bloc mécanique intégré. Les cylindres à huile gauche et droit comportent des butées mécaniques qui arrêtent le mouvement descendant de la tige de piston après qu'elle a touché la surface de positionnement de la butée mécanique, contrôlant ainsi la position finale de la course du cylindre à huile.

Les butées mécaniques des cylindres à huile gauche et droit sont réglées de manière synchronisée par l'intermédiaire de la bielle afin de contrôler le parallélisme relatif des vérins (Y1, Y2) par rapport à la table de travail.

La machine à plier utilise deux cylindres à huile pour faire monter et descendre le coulisseau, complétant ainsi l'opération de pliage. processus de pliage. La synchronisation des deux cylindres et le positionnement précis du point mort bas sont essentiels.

La presse plieuse CNC à servocommande électrohydraulique contrôle avec précision la synchronisation des deux cylindres à huile et le positionnement précis du point mort bas par le biais du système de commande de la presse plieuse. Système CNC. Il en résulte un mouvement souple du coulisseau et un positionnement précis au point mort bas.

La position du coulisseau est détectée en temps réel par des règles à grille installées des deux côtés de la machine et transmise au système de commande numérique. Le système de commande numérique compare les données de retour des deux règles à grilles et ajuste la servovanne proportionnelle dans les groupes de vannes synchrones, en contrôlant la taille d'ouverture de la vanne et l'admission d'huile du cylindre d'huile pour maintenir le fonctionnement du coulisseau dans une plage d'erreur acceptable. Cela garantit que les vérins (Y1, Y2) fonctionnent de manière synchrone et maintiennent un état parallèle à la table de travail.

Le système de commande numérique compare également les données de retour de la règle à grille avec le point mort bas défini par le système pour confirmer que le point mort bas a été atteint.

La machine à plier utilise un système électro-hydraulique en boucle fermée. servocommande Le signal de position du vérin est renvoyé au système de commande numérique par les règles à grille situées de part et d'autre. Le système de commande numérique contrôle alors la taille d'ouverture de la vanne synchrone et ajuste l'admission d'huile du cylindre à huile, garantissant que les vérins (Y1, Y2) fonctionnent de manière synchrone et maintiennent un état parallèle à la table de travail.

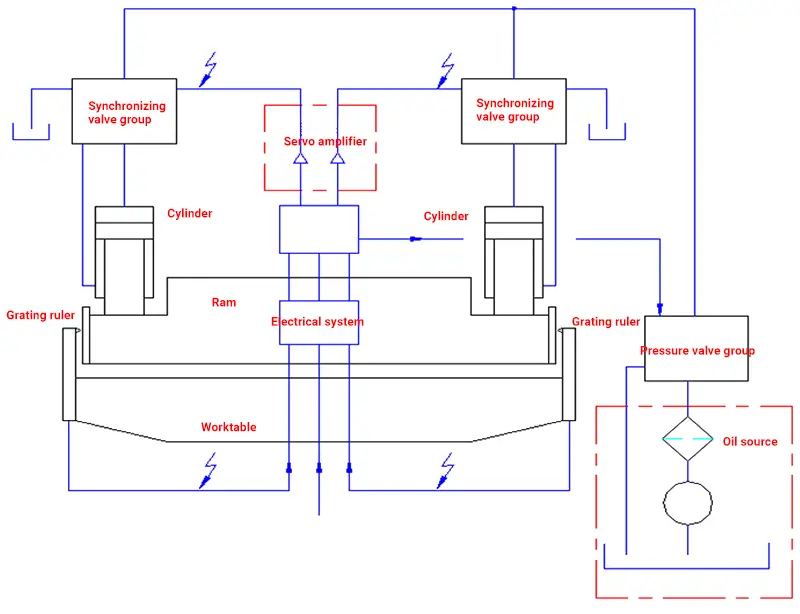

Schéma synchrone de la CNC synchrone électro-hydraulique presse hydraulique machine à freiner

En cas d'erreur de positionnement des deux côtés du coulisseau, le système de commande numérique envoie des instructions de correction aux deux vannes synchrones afin de maintenir le parallélisme entre le coulisseau et la table de travail.

Le diagramme représente les composants du système synchrone de la machine à plier, qui se compose principalement d'un contrôle de l'huile hydraulique et d'une transmission du signal électrique.

L'huile sous pression est contrôlée par les deux groupes de vannes synchrones et entre dans les deux cylindres à huile pour entraîner le mouvement synchronisé du coulisseau. La position du mouvement du coulisseau est détectée en temps réel par des règles à grille des deux côtés et transmise au système CNC.

Le système CNC analyse et calcule les données, contrôlant les deux groupes de vannes synchrones par l'intermédiaire du servo-amplificateur. Le signal de retour de la position du tiroir de la servovalve proportionnelle est également reçu et analysé, formant un contrôle dynamique en boucle fermée.

Tout au long du mouvement du coulisseau, le système de commande numérique définit les paramètres conformément au programme, en utilisant la règle de la grille et le signal de retour de la position du tiroir de la servovanne proportionnelle pour contrôler dynamiquement le groupe de vannes synchrones et obtenir un fonctionnement synchronisé et un positionnement précis du point mort bas.

Par conséquent, le système de commande synchrone de la machine à plier électrohydraulique à commande numérique se compose principalement du système à commande numérique, de la règle à grille et de la soupape proportionnelle.

Comme indiqué ci-dessus, le principe de pliage de la machine à plier électrohydraulique synchrone est similaire à celui d'une machine à plier ordinaire, qui contrôle la vitesse de rotation de la machine à plier. angle de flexion en ajustant la profondeur de pressage de la feuille dans la bouche inférieure de la matrice à travers le poinçon supérieur, ou en pressant la pièce dans le même angle que la matrice.

La seule différence réside dans le mode de commande du coulisseau, qui est contrôlé par le système de commande numérique par l'intermédiaire de la vanne proportionnelle électrohydraulique et du retour d'information de la règle à grille. Il s'agit d'un mode de contrôle numérique en boucle fermée pour la profondeur de cintrage.

Différence entre les deux types de mode synchrone de la presse plieuse

La presse plieuse standard s'appuie sur le tube de couple pour assurer la synchronisation des mouvements du coulisseau, tandis que la synchronisation de la presse plieuse électro-hydraulique est assurée par l'équilibre du circuit d'huile hydraulique.

Il convient de noter que la presse plieuse à arbre de torsion fonctionne en boucle ouverte, tandis que la presse plieuse électrohydraulique utilise une commande en boucle fermée.

Synchrone électro-hydraulique presse plieuse présente les avantages évidents suivants

Le système de commande en boucle fermée de la presse plieuse électrohydraulique permet de surveiller et de contrôler en permanence la course du cylindre. Dès que le cylindre commence à s'incliner, le système émet rapidement des commandes basées sur les relevés des balances situées de part et d'autre du cylindre, ce qui incite les soupapes proportionnelles à effectuer des ajustements pour maintenir les cylindres en synchronisation.

Dans la presse plieuse électro-hydraulique, il est possible d'avoir un cylindre qui travaille à pleine charge tandis que l'autre fonctionne à pression nulle dans un état de pression hors charge.

En outre, le système de synchronisation électro-hydraulique permet d'incliner le coulisseau à différents angles, ce qui permet de plier les pièces à différents angles, ce qui n'est pas possible avec les presses plieuses traditionnelles.

La pression dans le système électro-hydraulique synchrone est automatiquement régulée dans chaque condition de fonctionnement par la soupape de pression proportionnelle en fonction des paramètres du système.

Ce système permet également de passer en douceur d'une vitesse rapide à une vitesse lente, de réduire l'impact hydraulique et d'améliorer la stabilité du système.

Le contrôle précis de la position du cylindre dans la presse plieuse électro-hydraulique permet de plier la même matrice sous différents angles, ce qui en fait une machine-outil très flexible.

En outre, le contrôle automatique de l'ensemble du processus réduit les erreurs dues aux facteurs humains et chaque condition de travail peut être ajustée et corrigée grâce aux paramètres de la CNC.

En conclusion, la presse plieuse électro-hydraulique améliore l'efficacité de la production, la précision des pièces et transforme la machine en un outil au service de l'opérateur.