Vous êtes-vous déjà demandé comment une feuille de métal plate était transformée en une forme complexe ? Les presses plieuses sont les héros méconnus du monde de la fabrication. Elles plient et façonnent le métal avec une précision incroyable. Dans cet article, nous allons nous plonger dans le monde fascinant des presses plieuses, en explorant leur histoire, leurs types et leurs principaux composants. Préparez-vous à découvrir comment ces puissantes machines ont révolutionné l'industrie de la fabrication métallique !

Une presse plieuse est une machine-outil sophistiquée utilisée principalement pour plier des tôles et des plaques avec une grande précision. Cet équipement polyvalent forme des courbes prédéterminées en serrant la pièce à usiner entre un poinçon et une matrice adaptés, ce qui permet d'obtenir des résultats de fabrication précis et reproductibles pour diverses industries, notamment l'automobile, l'aérospatiale et la construction.

Fonctionnant grâce à des systèmes hydrauliques, mécaniques ou servoélectriques, les presses plieuses exercent une force contrôlée pour transformer des feuilles de métal plates en formes tridimensionnelles complexes. Le processus de pliage consiste à positionner la pièce sur le poinçon inférieur, puis à abaisser le poinçon supérieur pour créer l'angle de pliage souhaité. Les presses plieuses modernes intègrent souvent la technologie CNC (Computer Numerical Control), qui permet de programmer les séquences de pliage et d'améliorer la productivité.

Les presses plieuses offrent un large éventail de possibilités de pliage, du simple pliage à 90 degrés au formage complexe sur plusieurs axes. Elles peuvent traiter divers matériaux, notamment l'acier doux, l'acier inoxydable, l'aluminium et même des alliages spécialisés, avec des épaisseurs allant de la tôle fine à la tôle épaisse. La capacité de la machine est généralement mesurée en tonnage, ce qui indique la force maximale qu'elle peut appliquer pendant l'opération de pliage.

Une presse plieuse et une presse plieuse, est-ce la même chose ? En effet, les termes "presse plieuse" et "presse plieuse" sont synonymes et utilisés de manière interchangeable dans l'industrie métallurgique. Ils désignent tous deux la même machine conçue pour les opérations de pliage et de formage de précision des métaux. Cette équivalence linguistique souligne le rôle fondamental de l'équipement dans les processus de fabrication de la tôle.

Pour ceux qui cherchent à mieux comprendre les presses plieuses, notamment leur évolution historique, les progrès technologiques et l'étymologie du terme, veuillez vous référer à l'article détaillé dont le lien figure ci-dessous. Cette ressource fournit des informations précieuses sur l'évolution de la technologie des presses plieuses et son impact significatif sur les pratiques de fabrication modernes.

Cette vidéo peut vous aider à comprendre le processus de pliage de la tôle à l'aide d'une presse plieuse.

Pour en savoir plus :

Les presses plieuses sont des machines indispensables dans l'industrie de la fabrication métallique. Elles permettent de plier et de former la tôle avec précision pour créer une large gamme de structures et de composants. Ces outils polyvalents sont classés en trois catégories principales : les presses plieuses mécaniques, hydrauliques et électriques. Chaque type offre des avantages et des caractéristiques de fonctionnement distincts. Il est donc essentiel de comprendre leurs nuances lors de la sélection de la presse plieuse la mieux adaptée à des besoins de fabrication spécifiques.

Presse mécanique utilisent un système à volant d'inertie pour alimenter l'opération de pliage. Le volant d'inertie, alimenté par un moteur électrique, stocke l'énergie cinétique qui est ensuite transférée à travers un mécanisme d'embrayage pour entraîner le vérin de la presse. Cette conception offre une solution rentable pour le formage des métaux, particulièrement adaptée aux petits ateliers de fabrication ou aux opérations soumises à des contraintes budgétaires.

La simplicité du système mécanique contribue à réduire les coûts initiaux et les besoins de maintenance par rapport aux solutions hydrauliques ou électriques. Les presses plieuses mécaniques excellent dans la production de grands volumes de plis simples, où leur course constante et leurs capacités de cyclage rapide peuvent accroître la productivité.

Cependant, la nature fixe du système de liaison mécanique impose certaines limites. Le contrôle de la position du coulisseau et de la force de pliage est généralement moins précis que dans les systèmes hydrauliques ou électriques. Cela peut affecter la précision des pliages complexes ou lorsque l'on travaille avec des matériaux plus exigeants qui nécessitent une modulation précise de la force.

Avantages :

Inconvénients :

Si les presses plieuses mécaniques n'ont pas la polyvalence des systèmes hydrauliques ou électriques, elles restent une option viable pour des applications spécifiques. Leur rentabilité et leur fiabilité dans les tâches de pliage simples et de grand volume en font une présence durable dans les ateliers de fabrication métallique.

Presse hydraulique utilisent un système hydraulique sophistiqué pour actionner le vérin, ce qui permet d'améliorer considérablement la pression et la répartition de la force pendant le processus de pliage. Cette puissance amplifiée, généralement comprise entre 20 et 2000 tonnes, facilite un pliage plus précis et un contrôle supérieur à celui des freins mécaniques. Le système hydraulique permet un contrôle infini de la course, ce qui permet aux opérateurs de réaliser des angles de pliage complexes avec une précision remarquable, souvent de l'ordre de ±0,1 degré.

Ces machines excellent en termes d'adaptabilité, s'accommodant facilement de diverses épaisseurs de métal et compositions d'alliage grâce à des réglages de pression programmables. Les presses plieuses hydrauliques modernes intègrent souvent des systèmes CNC, qui permettent un positionnement automatisé de la butée arrière sur plusieurs axes et un contrôle en temps réel de l'angle de pliage. Cette intégration se traduit par une répétabilité exceptionnelle et la capacité d'exécuter des séquences de pliage complexes en plusieurs étapes avec des mouvements fluides et contrôlés.

Si les presses plieuses hydrauliques exigent généralement un investissement initial plus élevé, leur polyvalence et leurs performances justifient souvent le coût dans les applications à grand volume ou à précision critique. Elles sont particulièrement appréciées dans des secteurs tels que l'aérospatiale, l'automobile et la fabrication sur mesure, où la variabilité des matériaux et la complexité de la géométrie des pièces sont courantes.

Avantages :

Inconvénients :

Les presses plieuses électriques utilisent des systèmes d'entraînement servoélectriques avancés pour contrôler le mouvement du coulisseau, ce qui permet des opérations de pliage à grande vitesse, précises et économes en énergie. Ces machines de pointe utilisent des systèmes de contrôle en boucle fermée avec des mécanismes d'entraînement à vis à billes ou à courroie, offrant une précision de positionnement et une répétabilité supérieures à celles des solutions hydrauliques ou mécaniques. Les servomoteurs assurent un contrôle dynamique de la force tout au long du cycle de pliage, ce qui permet d'utiliser des géométries de pièces complexes et des stratégies de pliage adaptatives.

Les principaux avantages des presses plieuses électriques sont les suivants

Cependant, les presses plieuses électriques présentent également certaines limites :

Lorsque vous choisissez une presse plieuse pour votre atelier, tenez compte de facteurs tels que les géométries typiques des pièces, l'épaisseur des matériaux, le volume de production et les coûts énergétiques. Les presses plieuses électriques excellent dans les applications nécessitant une grande précision, des changements d'outils fréquents et des lots de taille variable. Elles sont particulièrement adaptées aux matériaux de faible à moyenne épaisseur et aux opérations de formage complexes dans des secteurs tels que l'aérospatiale, les appareils médicaux et la fabrication de tôles de précision.

Pour les ateliers traitant principalement des matériaux de forte épaisseur ou exigeant un tonnage extrêmement élevé, les presses plieuses hydrauliques peuvent encore être le choix préféré. Toutefois, les progrès constants de la technologie de l'entraînement électrique continuent d'élargir les capacités et la gamme d'applications des presses plieuses électriques, ce qui en fait une option de plus en plus polyvalente et efficace pour les opérations modernes de formage des métaux.

Cadre et lit

Le bâti et le banc constituent la base essentielle d'une presse plieuse. Ils sont fabriqués à partir d'un alliage d'acier à haute résistance pour supporter des forces extrêmes pendant les opérations de pliage. Le banc, généralement constitué d'une surface rectifiée avec précision, fournit une plate-forme horizontale stable pour la mise en place des pièces à usiner. Le bâti, conçu à l'aide d'une analyse par éléments finis (FEA) pour une répartition optimale des contraintes, supporte le coulisseau, le système hydraulique et les composants auxiliaires tout en conservant la rigidité nécessaire pour assurer la précision du pliage.

Le bélier et la mort

Le coulisseau et la matrice sont les principaux éléments fonctionnels d'une presse plieuse. Le coulisseau, entraîné par des systèmes hydrauliques ou servoélectriques, applique une force contrôlée avec précision à la pièce à usiner. Les vérins modernes intègrent des systèmes avancés de retour de position pour une précision de l'ordre du micron. La matrice, un composant d'outillage interchangeable, définit le profil de pliage. Les principaux types de matrices sont les suivants :

Les matériaux de pointe utilisés pour les matrices, tels que l'acier rapide (HSS) ou les variantes à pointe en carbure, offrent une durée de vie et une précision accrues dans les environnements de production en grande série.

Jauge dorsale

Le système de butée arrière est essentiel pour garantir la précision dimensionnelle des opérations de cintrage. Il se compose de doigts commandés par CNC qui positionnent précisément la pièce à usiner par rapport à la ligne de pliage. Les systèmes de butée arrière modernes présentent les caractéristiques suivantes

Ces caractéristiques avancées permettent d'obtenir des résultats de pliage cohérents pour divers types de matériaux et d'épaisseurs.

Contrôles

Les systèmes de commande des presses plieuses ont considérablement évolué, allant des interfaces manuelles de base aux systèmes CNC sophistiqués dotés des capacités de l'industrie 4.0. Les fonctions de contrôle de pointe comprennent :

Ces commandes avancées garantissent des résultats de pliage précis et reproductibles tout en optimisant l'efficacité de la machine et en réduisant les temps de préparation.

Caractéristiques de sécurité

Les presses plieuses modernes intègrent des systèmes de sécurité complets pour protéger les opérateurs et maintenir la productivité. Les principales caractéristiques de sécurité sont les suivantes

En outre, de nombreuses presses plieuses sont désormais dotées d'interfaces de réalité augmentée (AR) pour le guidage de l'opérateur et de capacités de diagnostic à distance pour améliorer la maintenance et l'assistance.

Ce système intégré de composants avancés et de fonctions intelligentes garantit que les presses plieuses modernes offrent une précision de pliage supérieure, une efficacité opérationnelle et une sécurité sur le lieu de travail dans les processus de fabrication des métaux.

Lecture connexe : Pièces et fonctions d'une presse plieuse à connaître

Combien de types de presses plieuses existe-t-il ?

Il existe plusieurs types de presses plieuses, mais les plus utilisées sont les presses plieuses hydrauliques à déplacement descendant et les presses plieuses à commande numérique, selon la méthode de classification utilisée.

Nous allons en apprendre davantage à ce sujet grâce aux méthodes de classification suivantes :

Les presses plieuses peuvent être classées en quatre catégories principales en fonction de leur mécanisme de génération de force : Les presses plieuses mécaniques, pneumatiques, hydrauliques et servoélectriques.

(1) Presse plieuse mécanique

Les presses plieuses mécaniques utilisent un mécanisme à manivelle entraîné par un volant d'inertie pour générer le mouvement vertical du coulisseau. Ce système fonctionne à grande vitesse et convient à la production en grande quantité de pièces simples. Cependant, sa flexibilité est limitée en ce qui concerne le réglage de la course et le contrôle de la force.

(2) Presse plieuse pneumatique

Les presses plieuses pneumatiques utilisent de l'air comprimé pour actionner le mouvement du coulisseau. Ces machines sont généralement utilisées pour des applications légères, offrant des cycles rapides et un fonctionnement propre. Bien qu'elles fournissent une force constante tout au long de la course, leur capacité de pliage est généralement limitée par rapport à d'autres types de machines.

(3) Presse plieuse hydraulique

Les presses plieuses hydrauliques utilisent des cylindres hydrauliques synchronisés pour déplacer le coulisseau. Ce système offre un contrôle supérieur de la force, ce qui permet de plier avec précision des matériaux épais et des formes complexes. Les presses plieuses hydrauliques offrent une grande souplesse dans le réglage de la longueur de la course et de la vitesse, ce qui les rend polyvalentes pour diverses opérations de pliage.

(4) Presse plieuse servoélectrique

Les presses plieuses servoélectriques utilisent un servomoteur pour entraîner une vis à billes ou un mécanisme à courroie, appliquant une force pour déplacer le coulisseau verticalement. Ces machines offrent une grande précision, un bon rendement énergétique et des capacités d'accélération et de décélération rapides. Elles excellent dans les applications nécessitant un contrôle précis et une répétabilité, telles que la production de petites séries de pièces complexes.

Historiquement, les presses plieuses mécaniques ont dominé le marché mondial avant les années 1950. Toutefois, le paysage a considérablement évolué avec les progrès de la technologie hydraulique et l'intégration des commandes numériques par ordinateur (CNC). Aujourd'hui, les presses plieuses hydrauliques sont devenues l'option la plus largement adoptée dans le monde, offrant un équilibre entre polyvalence, puissance et précision pour une large gamme d'applications de formage des métaux. Le marché a également connu une adoption croissante des modèles servoélectriques, en particulier dans les industries exigeant une grande précision et une grande efficacité énergétique.

D'un autre point de vue, les presses plieuses peuvent être classées en trois catégories principales : les presses plieuses manuelles, les presses plieuses hydrauliques et les presses plieuses à commande numérique.

(1) Presse plieuse manuelle

Les presses plieuses manuelles, également connues sous le nom de presses plieuses à tôle, sont le type de presse plieuse le plus simple et le plus traditionnel. Elles nécessitent un réglage manuel des dimensions et des angles de pliage en cours de fonctionnement.

Les principaux composants d'une presse plieuse manuelle sont les suivants :

L'utilisation d'une presse plieuse manuelle exige plus de compétences et d'attention que les autres types de machines. Les opérateurs doivent régler et vérifier soigneusement les paramètres de pliage avant de lancer la production en série. Une fois le lot terminé, il est nécessaire de réajuster les dimensions et les angles de pliage pour les séries suivantes.

(2) Presse plieuse hydraulique

Les presses plieuses hydrauliques utilisent des principes hydrauliques pour générer une force substantielle afin de manipuler des matériaux. Ces machines offrent plusieurs avantages par rapport aux presses plieuses mécaniques :

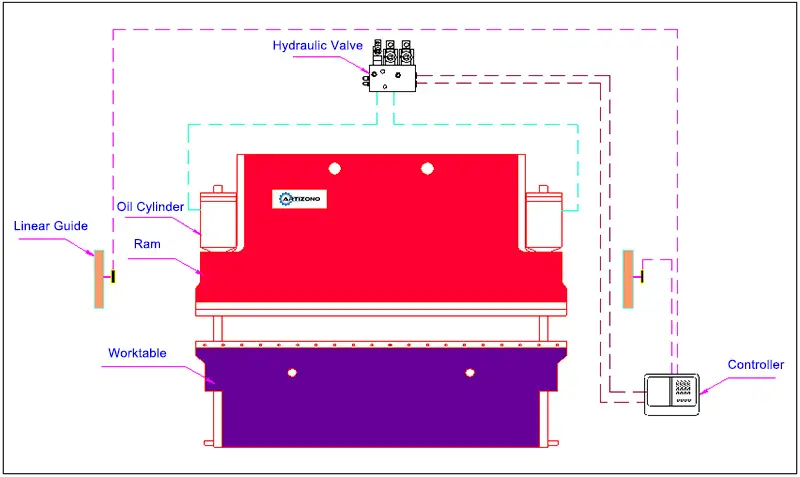

Les principaux composants d'une presse plieuse hydraulique sont les suivants :

(3) Presse plieuse CNC

Les presses plieuses à commande numérique par ordinateur (CNC) représentent la catégorie la plus avancée, offrant une grande précision, une grande efficacité et une grande automatisation. Les principales caractéristiques sont les suivantes :

Principaux composants d'une presse plieuse à commande numérique :

Caractéristiques avancées des presses plieuses CNC modernes :

Les presses plieuses à commande numérique améliorent considérablement la productivité en automatisant le processus de pliage, en réduisant l'intervention de l'opérateur et en maintenant une grande précision sur les grandes séries de production. L'intégration de systèmes de commande avancés et de composants de haute qualité provenant de fabricants renommés garantit des performances et une fiabilité exceptionnelles dans la fabrication de tôles.

Classées par synchronisation, les presses plieuses hydrauliques peuvent être classées en trois catégories principales, chacune offrant des avantages distincts en termes de précision, de contrôle et d'efficacité :

1. Presse plieuse synchrone à torsion

Ce type de machine utilise un système de barre de torsion pour maintenir la synchronisation entre le vérin et le banc. La barre de torsion relie mécaniquement les deux côtés de la machine, assurant un mouvement parallèle et une distribution cohérente de la force de flexion. Cette conception est particulièrement efficace pour les machines plus longues et les offres :

2. Presse plieuse synchro électro-hydraulique

Doté de commandes électroniques avancées et de systèmes hydrauliques de précision, ce type de machine offre une synchronisation et une adaptabilité supérieures. Ses principales caractéristiques sont les suivantes :

3. Presse plieuse hybride

Combinant les meilleurs aspects des systèmes hydrauliques et électriques, les presses plieuses hybrides offrent les avantages suivants

Chaque type de système de synchronisation a ses propres mérites, et le choix dépend de facteurs tels que la précision requise, le volume de production, les considérations d'efficacité énergétique et les demandes d'applications spécifiques. Les systèmes CNC modernes améliorent encore les capacités de ces machines, en permettant un pliage adaptatif, une surveillance des processus en temps réel et une intégration avec les technologies de l'industrie 4.0.

Les presses plieuses hydrauliques peuvent être classées en fonction de la direction principale de leur mouvement pendant l'opération de pliage :

1. Presse plieuse à action rapide :

Dans cette configuration, la poutre inférieure (lit) reste immobile tandis que la poutre supérieure (coulisseau) se déplace vers le haut pour effectuer le pliage. La pièce à usiner est positionnée sur la matrice inférieure et la matrice supérieure, fixée au coulisseau, se déplace vers le haut pour créer le pli. Cette conception présente plusieurs avantages :

2. Presse plieuse à action descendante :

Ce type de machine se caractérise par une poutre supérieure fixe tandis que la poutre inférieure se déplace vers le haut pour exécuter le processus de pliage. La pièce à usiner est placée sur la matrice inférieure mobile, qui s'élève pour rencontrer la matrice supérieure fixe. Les principaux avantages sont les suivants :

Le choix entre les presses plieuses à action positive et les presses plieuses à action négative dépend de facteurs tels que

Les presses plieuses hydrauliques modernes peuvent également intégrer des systèmes hybrides qui combinent des éléments des mouvements ascendants et descendants afin d'optimiser les performances pour des applications spécifiques.

Pour en savoir plus :

Comment fonctionne une presse plieuse hydraulique ?

Une presse plieuse hydraulique fonctionne en utilisant le mouvement synchronisé du poinçon et de la matrice, montés respectivement sur les tables de travail supérieure et inférieure, pour réaliser un pliage précis de la tôle grâce à un système de transmission hydraulique sophistiqué.

Une explication plus complète :

Les presses plieuses hydrauliques modernes intègrent une technologie de commande numérique avancée (CNC), des systèmes d'asservissement et des systèmes hydrauliques de haute précision pour garantir des opérations de pliage précises et reproductibles.

La fonctionnalité principale de la machine tourne autour de l'extension et de la rétraction contrôlées des cylindres hydrauliques gauche et droit. Ce mouvement est orchestré par le système CNC, qui régule l'action des vannes proportionnelles pour entraîner le vérin (poutre supérieure) verticalement avec une grande précision.

Pour obtenir un mouvement synchrone du coulisseau, le système utilise un mécanisme de contrôle en boucle fermée. Il s'agit d'un retour d'information en temps réel provenant d'encodeurs linéaires ou d'échelles à réseau à haute résolution, combiné à un contrôle précis du débit grâce à des vannes proportionnelles servocommandées. Le système CNC ajuste en permanence le débit hydraulique pour maintenir le parallélisme et obtenir l'angle de pliage souhaité.

L'interface homme-machine (IHM) du système CNC fournit un écran tactile convivial pour la programmation, le contrôle et la simulation du processus de pliage. Cette interface permet aux opérateurs de saisir des géométries de pièces complexes, de visualiser la séquence de pliage et d'effectuer des ajustements en temps réel si nécessaire.

Chaque vérin hydraulique est équipé d'un circuit de commande indépendant, comprenant une servovalve dédiée et une valve de remplissage. Cette configuration permet des micro-réglages de la position du vérin, garantissant une distribution optimale de la pression sur la pièce à usiner et compensant toute déflexion de la structure de la machine.

Le contrôleur CNC génère des signaux numériques qui sont convertis en commandes hydrauliques analogiques par l'intermédiaire de servovalves à haute réponse. Ces vannes modulent le débit d'huile avec une précision exceptionnelle, ce qui permet un contrôle précis de la position, de la vitesse et de la force appliquée au vérin tout au long du cycle de pliage.

Les presses plieuses de pointe intègrent également une technologie de pliage adaptative. En surveillant continuellement l'angle de pliage en temps réel à l'aide de capteurs ou de systèmes de vision, la machine peut ajuster automatiquement la position du coulisseau pour compenser le retour élastique du matériau, les variations d'épaisseur de la tôle ou les changements de propriétés du matériau.

Ce système de commande sophistiqué permet à la presse plieuse de réaliser des pliages complexes à angles multiples en une seule opération, ce qui améliore considérablement la productivité et la qualité des pièces. En outre, il permet d'intégrer des fonctions automatisées telles que le bombage dynamique (ajustement automatique de la poutre inférieure pour compenser la déflexion) et des systèmes de changement d'outils automatisés, ce qui rationalise encore davantage le processus de pliage.

Diagramme du principe de fonctionnement de la presse plieuse hydraulique

Pour en savoir plus :

Avantages de la presse plieuse

(1) Polyvalence pour les petites séries et la production diversifiée :

La presse plieuse offre une flexibilité exceptionnelle avec un seul jeu de poinçons et de matrices, permettant la production d'une large gamme de matériaux et de pièces. Cette polyvalence la rend idéale pour la fabrication de petites séries et la gestion efficace de diverses gammes de produits.

(2) Matrices de pliage économiques et durables :

Les matrices de presse-plieuse sont remarquablement rentables, chaque jeu ne coûtant généralement que quelques milliers de yuans. Le processus de fabrication simple élimine la nécessité de procéder à des essais itératifs, ce qui réduit les coûts initiaux de l'outillage. En outre, la longévité de ces matrices, qui dépasse souvent 10 ans, réduit considérablement le coût global de possession et de remplacement de l'outillage.

(3) Capacité à produire des pièces complexes en forme de "S" et de "U" :

Alors que les procédés d'emboutissage ont du mal à produire des pièces en "U" en raison du retour élastique du matériau et des problèmes d'ajustement des poinçons, la presse plieuse excelle dans ce domaine. En utilisant plusieurs opérations de pliage, elle peut former avec précision des formes complexes en "S" et en "U", surmontant ainsi les limites des méthodes d'emboutissage traditionnelles.

(4) Optimal pour le prototypage de nouveaux produits :

L'adaptabilité de la presse plieuse permet de produire des pièces de formes, de tailles et d'angles différents à l'aide d'un seul jeu d'outils. Cette caractéristique est inestimable pour le prototypage et la production à petite échelle de nouveaux produits, car elle élimine la nécessité d'un outillage dédié coûteux pendant la phase de développement.

(5) Formage précis de formes polygonales à courbures multiples :

Les presses plieuses de pointe peuvent produire des pièces complexes à plis multiples avec différentes hauteurs de bord en contrôlant avec précision le positionnement du matériau et les angles de pliage. Cette capacité permet de créer des formes polygonales complexes avec une grande précision et une grande répétabilité.

(6) Compensation de la déflexion pour les pièces longues :

Lors du pliage de pièces longues, les méthodes traditionnelles produisent souvent des angles incohérents entre le milieu et les bords en raison de la déflexion du faisceau. Les presses plieuses modernes intègrent des systèmes sophistiqués de compensation de la déviation qui ajustent automatiquement l'angle de pliage sur la longueur de la pièce. Cette fonction garantit des pliages droits et uniformes, réduit les ajustements manuels et améliore considérablement la qualité et l'efficacité de la production de pièces longues.

Inconvénients de la presse plieuse

(1) Limitations de l'épaisseur des matériaux :

Bien que les presses plieuses puissent traiter une large gamme d'épaisseurs de matériaux, il existe des limites pratiques à prendre en compte. En général, les matériaux d'une épaisseur maximale de 50 mm peuvent être pliés efficacement, mais les épaisseurs supérieures requièrent une force de pliage importante. La plupart des presses plieuses industrielles ont des capacités allant de 80 à 400 tonnes, ce qui peut s'avérer insuffisant pour les matériaux extrêmement épais ou les alliages à haute résistance.

(2) Risque de rupture du matériau :

Le processus de pliage peut induire des concentrations de contraintes au niveau des arêtes et des coins, en particulier dans les matériaux présentant des bavures ou des couches d'oxyde préexistantes. Ces concentrations de contraintes peuvent entraîner des fissures ou des ruptures pendant le formage, ce qui risque de compromettre la qualité du produit et d'augmenter les taux de rebut. Une bonne préparation des matériaux et une bonne sélection de l'outillage sont essentielles pour atténuer ce risque.

(3) Défis liés à l'indentation de la surface :

L'indentation est un problème de qualité courant dans les opérations de presses plieuses. Le choix de matrices de pliage inappropriées ou l'utilisation de jeux de matrices inadaptés peuvent entraîner des marques de surface inévitables. Dans les cas où l'état de surface est critique, un post-traitement supplémentaire, tel que le meulage, peut s'avérer nécessaire. Non seulement cela augmente le temps et le coût de production, mais cela exige également un contrôle minutieux de l'épaisseur finale de la pièce afin de garantir la précision des dimensions.

(4) Glissement du matériau pendant le formage :

Certains matériaux, en particulier ceux qui ont des formes irrégulières ou de faibles coefficients de frottement, peuvent être sujets à des glissements au cours du processus de pliage. Alors que les matériaux carrés restent généralement stables, les pièces irrégulières peuvent se déplacer, ce qui entraîne des pliages non conformes aux spécifications. Ce problème nécessite une fixation minutieuse et éventuellement l'utilisation d'un outillage antidérapant spécialisé pour garantir des résultats cohérents et de haute qualité.

Pour en savoir plus :

Préparation : Avant d'utiliser la presse plieuse, procédez à une inspection complète avant l'opération. Assurez-vous que tous les systèmes de sécurité, y compris les barrières lumineuses et les arrêts d'urgence, fonctionnent. Vérifiez que le système hydraulique ne présente pas de fuites et que sa pression est optimale. Rassemblez tous les matériaux, l'outillage et les équipements de protection individuelle (EPI) nécessaires. Inspecter la machine pour détecter tout signe d'usure ou de détérioration, en particulier sur les surfaces du vérin, du bâti et de l'outillage.

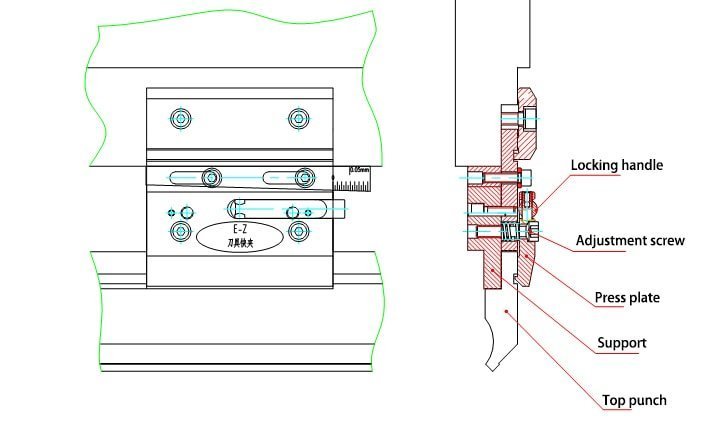

Réglage : Régler avec précision le système de jauge arrière pour obtenir des positions de pliage précises. Sélectionnez et installez la combinaison de poinçon supérieur et de matrice inférieure appropriée en fonction de l'épaisseur du matériau et du rayon de courbure souhaité. Régler la longueur et la vitesse de la course du coulisseau en fonction des exigences de la pièce à usiner. Programmer le système de contrôle CNC avec la séquence et les paramètres de pliage corrects, le cas échéant.

Mise en place du matériau : Placez la feuille de métal sur la matrice inférieure, en veillant à ce qu'elle affleure les doigts de la jauge arrière. Pour les pièces de grande taille ou peu maniables, utilisez des aides à la manutention pour éviter de fatiguer l'opérateur. Alignez la ligne de pliage avec précision sur l'axe de l'ouverture en V de la matrice. Pour les pièces complexes, utilisez des marqueurs de pliage ou des systèmes de projection laser pour garantir un positionnement précis.

Pliage : Initier le cycle de cintrage en maintenant une pression contrôlée et régulière. Surveiller la progression de l'angle de cintrage à l'aide de systèmes numériques de mesure d'angle ou de rapporteurs d'angle pour effectuer des ajustements en temps réel. Pour le cintrage à l'air, tenez compte du retour élastique du matériau en dépassant légèrement l'angle de cintrage. Dans les opérations de pliage par le bas, assurez un contact total entre les surfaces du poinçon et de la matrice afin d'obtenir des résultats cohérents.

Inspection finale : Retirer soigneusement le composant plié, en évitant toute rayure ou déformation de la surface. Effectuez un contrôle de qualité approfondi, y compris une vérification de l'angle de pliage à l'aide d'outils de mesure de précision. Évaluez la pièce en termes de précision dimensionnelle, de cohérence du pliage sur toute sa longueur et d'absence de défauts tels que des fissures ou un amincissement excessif au niveau du rayon de courbure. Pour les composants critiques, effectuez des essais non destructifs afin de garantir l'intégrité structurelle interne.

Portez un équipement de protection individuelle (EPI) approprié : Utilisez toujours des lunettes de sécurité avec des écrans latéraux, des gants résistants aux coupures, des chaussures de sécurité à embout d'acier et des protections auditives. Pour les opérations très bruyantes, envisager une double protection auditive (bouchons d'oreille et protège-oreilles).

Maintenir un espace de travail propre et organisé : Veiller à ce que la zone autour de la presse plieuse soit exempte de débris, de fuites d'huile et d'outils inutiles. Mettre en œuvre un système 5S (trier, mettre en ordre, faire briller, normaliser, maintenir) pour garantir une organisation et une sécurité optimales.

Ne jamais contourner ou altérer les dispositifs de sécurité : Les presses plieuses sont équipées de mécanismes de sécurité essentiels tels que des barrières lumineuses, des commandes bimanuelles, des pédales avec protections et des boutons d'arrêt d'urgence. Testez régulièrement ces dispositifs et signalez immédiatement tout dysfonctionnement. La désactivation des dispositifs de sécurité est strictement interdite et peut entraîner des blessures graves.

Soyez attentif aux points de pincement et aux zones d'écrasement : Identifiez et marquez toutes les zones de danger potentiel. Gardez les mains, les doigts et les membres à l'écart de l'espace de la matrice, du coulisseau et de la jauge arrière pendant l'opération. Utilisez des dispositifs d'alimentation mécaniques ou des outils manuels correctement conçus pour la manipulation des petites pièces lorsque cela est possible.

Mettre en œuvre un programme d'entretien complet : Effectuez des inspections visuelles quotidiennes et suivez un programme d'entretien préventif conformément aux directives du fabricant. Accordez une attention particulière aux systèmes hydrauliques, aux composants électriques et aux liaisons mécaniques. Documenter toutes les activités de maintenance et remédier rapidement à toute irrégularité.

Veiller à une formation et à une certification adéquates : Seul le personnel formé et autorisé peut utiliser la presse plieuse. Mettre en place un programme de formation structuré couvrant le fonctionnement de la machine, les procédures de sécurité et les protocoles d'urgence. Évaluez régulièrement les compétences de l'opérateur et proposez des cours de recyclage.

Utiliser des techniques de manutention appropriées : Utiliser des dispositifs de levage mécaniques pour les pièces lourdes ou encombrantes. Lorsque la manutention manuelle est nécessaire, utilisez des techniques de levage correctes et soulevez les pièces de grande taille en équipe. Envisager la conception de postes de travail ergonomiques pour réduire la fatigue et l'effort de l'opérateur.

Mettre en œuvre les procédures de verrouillage/étiquetage : Avant toute opération de maintenance ou de changement d'outil, il convient de suivre les procédures de verrouillage et d'étiquetage appropriées afin d'isoler toutes les sources d'énergie. Cela inclut l'énergie électrique, hydraulique, pneumatique et l'énergie potentielle des ressorts ou des contrepoids.

Sélection des matériaux

Le choix du matériau optimal pour les opérations de presses plieuses est essentiel pour obtenir les résultats souhaités. Prenez en compte les propriétés clés du matériau, telles que la limite d'élasticité, la résistance à la traction et l'allongement, car elles ont un impact direct sur la formabilité et le comportement du retour élastique. Évaluez le facteur K et la tolérance de pliage du matériau afin de calculer avec précision les déductions de pliage. Il est essentiel de faire correspondre les spécifications du matériau à la capacité de tonnage de la presse plieuse et aux limites de l'outillage. Pour les matériaux à haute résistance tels que les aciers avancés à haute résistance (AHSS), assurez-vous que votre machine peut générer une force suffisante sans compromettre la sécurité ou la précision.

Installation et entretien corrects

Une presse plieuse méticuleusement entretenue est essentielle pour assurer un pliage constant et de haute qualité. Mettez en œuvre un programme complet de maintenance préventive, comprenant une inspection régulière des systèmes hydrauliques, du parallélisme du coulisseau et de l'état de l'outillage. Utilisez des outils d'alignement de précision pour garantir un alignement parfait des outils et minimiser l'usure. Maintenez le logiciel du contrôleur CNC de la machine à jour afin de bénéficier des dernières fonctionnalités et optimisations. Lors du réglage, sélectionnez les combinaisons de poinçons et de matrices appropriées en fonction de l'épaisseur du matériau et du rayon de courbure souhaité. Vérifier la précision de la jauge arrière à l'aide de blocs de jauge calibrés afin de maintenir la précision dimensionnelle sur l'ensemble des séries de production.

Meilleures pratiques de cintrage

Ces techniques avancées permettent d'améliorer la qualité et l'efficacité des opérations de presse plieuse :

Comprendre le processus de pliage : Maîtriser les différentes méthodes de cintrage telles que le cintrage à l'air, le cintrage par le bas, le cintrage par le haut et l'ourlet. Utiliser un logiciel d'analyse par éléments finis (FEA) pour simuler des cintrages complexes et prévoir le retour élastique, en particulier pour les matériaux difficiles ou les tolérances serrées.

Programmation des séquences de pliage : Optimiser les séquences de pliage à l'aide d'un logiciel de FAO avancé afin de minimiser les manipulations et de maximiser l'efficacité. Tenez compte de facteurs tels que la géométrie des pièces, les propriétés des matériaux et les contraintes d'outillage lors de la planification des séquences. Mettre en œuvre des stratégies d'imbrication pour le pliage de plusieurs pièces afin de réduire le gaspillage de matériaux et les temps de préparation.

Manipulation correcte du matériel : Utiliser des systèmes de manutention automatisés ou des dispositifs de levage ergonomiques pour garantir un positionnement cohérent et réduire la fatigue de l'opérateur. Mettez en œuvre des techniques de positionnement précis des pièces brutes, en utilisant par exemple des butées programmables ou des systèmes de vision, afin de garantir la précision de l'emplacement des plis. Pour les pièces de grande taille ou peu maniables, utilisez des bras de support ou des suiveurs de tôle pour maintenir la planéité du matériau et éviter les déformations.

Utilisation de contrôles de processus : Intégrer des systèmes de mesure d'angle en temps réel, tels que des capteurs laser ou tactiles, afin de fournir un retour d'information en boucle fermée pour les corrections d'angle de pliage. Mettre en place des contrôles avancés des presses plieuses avec une technologie de pliage adaptative pour compenser automatiquement les variations de matériaux et l'usure de l'outillage. Utiliser l'enregistrement des données et le contrôle statistique des processus (CSP) pour suivre les tendances en matière de qualité du pliage et identifier les possibilités d'amélioration continue.

Les spécifications d'une presse plieuse englobent les performances critiques et les paramètres dimensionnels qui influencent directement ses capacités et son aptitude à réaliser des tâches spécifiques de formage des métaux. Les principaux aspects sont les suivants :

1. Pression nominale : exprimée en tonnes ou en kN, elle indique la force de flexion maximale que la machine peut exercer.

2. Dimensions de l'établi : Longueur et hauteur de la surface de travail, essentielles pour accueillir des pièces de différentes tailles.

3. Caractéristiques du bélier :

4. Caractéristiques structurelles :

5. Paramètres opérationnels :

6. Encombrement de la machine : Dimensions globales pour la planification de l'installation et l'allocation de l'espace de travail.

7. Système de contrôle : Type et capacités de la CNC ou de l'interface de commande manuelle.

8. Compatibilité des outils : Informations sur les systèmes de maintien des outils et les jeux de matrices compatibles.

Il est essentiel de noter que les spécifications peuvent varier considérablement d'un fabricant à l'autre et d'un modèle à l'autre. Lors du choix d'une presse plieuse, une comparaison approfondie de ces paramètres est essentielle pour garantir l'adéquation avec vos exigences de pliage spécifiques, vos types de matériaux et vos volumes de production. En outre, tenez compte de facteurs tels que les tolérances de précision, l'efficacité énergétique et les dispositifs de sécurité disponibles pour prendre une décision éclairée qui optimisera vos opérations de formage des métaux.

Pour en savoir plus :

Les presses plieuses sont des outils indispensables à la fabrication moderne des métaux et trouvent une large application dans de nombreux secteurs industriels. Ces machines polyvalentes sont largement utilisées dans la production d'énergie, les systèmes de transport, la construction automobile, la construction de machines générales, les processus métallurgiques, les opérations de construction navale, l'ingénierie aérospatiale, la fabrication d'équipements de défense, la production de machines agricoles, la fabrication d'équipements pétroliers et les industries de production d'énergie.

Dans le secteur de l'énergie, les presses plieuses sont essentielles pour former les composants des tours d'éoliennes, des cadres de panneaux solaires et des équipements de fracturation hydraulique. L'industrie des transports fait appel aux presses plieuses pour façonner des composants de châssis, des panneaux de carrosserie et des éléments structurels pour les trains, les bus et les véhicules commerciaux. Les constructeurs automobiles utilisent ces machines pour produire des pièces de carrosserie précises, des structures de renforcement et des supports complexes.

Les secteurs de la machinerie et de la métallurgie utilisent des presses plieuses pour créer divers boîtiers d'équipement, des systèmes de convoyage et des cadres résistants. Dans la construction navale, les presses plieuses sont essentielles pour former les plaques de coque, les cloisons et les structures de pont. L'industrie aéronautique dépend de ces machines pour façonner les panneaux de fuselage des avions, les composants des ailes et les pièces aérospatiales complexes qui exigent une grande précision et l'intégrité des matériaux.

Les applications militaires comprennent la production de composants de véhicules blindés, de boîtiers de systèmes d'armes et de boîtiers d'équipements spécialisés. Dans le secteur des machines agricoles, les presses plieuses sont utilisées pour former les panneaux de carrosserie des tracteurs, les châssis des outils et les composants des moissonneuses. L'industrie pétrolière utilise ces machines pour fabriquer des réservoirs de stockage, des raccords de pipelines et des structures de plates-formes offshore. Les installations de production d'énergie utilisent des presses plieuses pour fabriquer des boîtiers de turbines, des composants de générateurs et des boîtiers d'appareillage de commutation.

La polyvalence des presses plieuses, combinée à leur capacité à travailler avec une large gamme de matériaux et d'épaisseurs, les rend indispensables dans ces diverses industries. Leur capacité à réaliser des pliages complexes, à maintenir des tolérances serrées et à s'adapter à différentes échelles de production contribue de manière significative à l'efficacité et à la qualité des processus de fabrication industrielle modernes.

Pour en savoir plus :

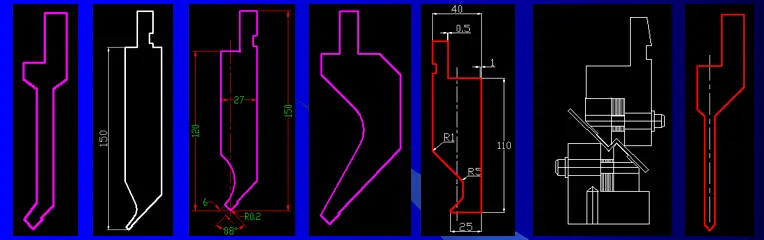

L'outillage de presse plieuse est un composant essentiel des machines de presse plieuse qui assure la précision, la qualité et la répétabilité des opérations de pliage des tôles. Il comprend deux éléments principaux : le poinçon (outil supérieur) et la matrice (outil inférieur), qui travaillent en tandem pour donner aux feuilles ou plaques de métal les formes souhaitées.

Ces outils sont généralement fabriqués à partir de matériaux à haute résistance tels que l'acier à outils, souvent traités thermiquement pour obtenir une dureté et une résistance à l'usure optimales. Les matériaux les plus courants sont le D2, le M2 ou des aciers à outils de qualité supérieure comme le Toolox 44, sélectionnés pour leur capacité à supporter des pressions élevées, à résister à la déformation et à conserver leur stabilité dimensionnelle en cas d'utilisation répétée.

L'outillage pour presses plieuses est disponible dans une large gamme de profils, de tailles et de configurations afin de répondre aux différentes applications de pliage, aux épaisseurs de matériaux et aux exigences géométriques. Les profils standard comprennent, entre autres, les matrices en V, les poinçons en col de cygne, les outils à angle aigu et les outils d'ourlet. La géométrie de la matrice joue un rôle crucial dans la détermination de l'angle de pliage final, avec des ouvertures en V allant de 6° à 120° pour répondre aux différents besoins de pliage.

Les principaux composants de l'outillage de presse-plieuse sont les suivants

Les outils de presse plieuse modernes intègrent souvent des caractéristiques avancées telles que des surfaces rectifiées avec précision, des traitements au nitrure pour une meilleure durabilité et des profils usinés CNC pour des performances optimales. Certains systèmes utilisent également des mécanismes de changement rapide pour réduire les temps de préparation et augmenter la productivité.

Le choix de l'outillage approprié est essentiel pour obtenir les angles de pliage souhaités, maintenir la précision des pièces et assurer l'efficacité des opérations de presse plieuse. Des facteurs tels que les propriétés des matériaux, le rayon de courbure, la longueur de la bride et le tonnage requis doivent être soigneusement pris en compte lors du choix de l'outillage de presse plieuse pour des applications spécifiques.

Les poinçons, également appelés outil supérieur ou matrice mâle, sont fixés au coulisseau de la presse plieuse. Ces composants de précision exercent une force contrôlée sur la pièce à usiner, la poussant dans la matrice pour créer le pliage souhaité. Les poinçons sont disponibles dans un large éventail de géométries et de dimensions, adaptées aux exigences de pliage spécifiques et aux propriétés des matériaux. Les principaux types de poinçons sont les suivants

Poinçons droits : Utilisés pour les pliages simples avec des rayons plus importants, ils offrent une grande polyvalence dans de nombreuses applications.

Poinçons à col de cygne : Conçus pour produire des coudes à angle aigu et des canaux en forme de U, ils sont dotés d'un nez allongé pour améliorer l'accès et réduire les interférences.

Poinçons d'ourlet : Outils spécialisés conçus pour créer des bords plats et pliés en pliant la tôle à un angle continu, souvent utilisés dans la fabrication d'automobiles et d'appareils électroménagers.

Poinçons rotatifs : Outils réglables pouvant être tournés à différents angles, ce qui permet de réaliser plusieurs profils de pliage avec un seul outil, améliorant ainsi la flexibilité et réduisant le temps de préparation.

Les matrices, également appelées outils inférieurs ou matrices femelles, sont placées sur le banc de la presse plieuse. Elles offrent une cavité ou une rainure de forme précise qui complète la géométrie du poinçon et accueille le matériau pendant le processus de pliage. L'interaction entre le poinçon et la matrice est essentielle pour obtenir des pliages précis et cohérents. Les configurations courantes des matrices sont les suivantes :

Matrices en V : L'option la plus polyvalente, adaptée à une large gamme de matériaux et d'épaisseurs. Disponibles dans différents angles (généralement 30°, 60° ou 90°) pour répondre aux différentes exigences de pliage.

Matrices en U : Utilisés pour former des canaux, des auges et des formes à brides. Le rayon du fond du U peut être personnalisé pour répondre à des exigences de profil spécifiques.

Matrices à décalage : Conçus pour créer des courbes complexes en forme de Z ou des doubles courbes en une seule opération, ce qui améliore l'efficacité de la production de pièces à plusieurs courbes.

Plaques en V réglables : Les plaques latérales mobiles permettent de modifier la largeur de l'ouverture en V, ce qui permet de s'adapter à différentes épaisseurs de matériaux et à différents angles de pliage avec un seul outil.

La sélection des combinaisons de poinçons et de matrices appropriées est primordiale pour obtenir des résultats de pliage optimaux. Les facteurs qui influencent le choix de l'outillage comprennent la composition et les propriétés du matériau, l'épaisseur de la tôle, le rayon de courbure souhaité, l'angle de courbure requis, la capacité de tonnage de la presse plieuse et le volume de production. En outre, des considérations telles que la résistance à l'usure de l'outil, les exigences en matière de finition de surface et le potentiel de retour élastique doivent être évaluées.

Une bonne gestion des outils, comprenant une inspection régulière, une maintenance et un alignement précis, est cruciale pour garantir une qualité de pliage constante, prolonger la durée de vie des outils et maximiser l'efficacité de la production. Des systèmes avancés de stockage des outils et des mécanismes de changement rapide peuvent réduire considérablement les temps de préparation et améliorer la productivité globale de la presse plieuse.

Pour en savoir plus :

Lorsque vous envisagez d'acquérir une presse plieuse, il est essentiel d'identifier le fabricant le plus approprié pour garantir des performances et une fiabilité optimales dans vos opérations de formage des métaux. Le classement suivant des fabricants de presses plieuses est conçu pour vous aider à sélectionner un fournisseur qui réponde à vos besoins de fabrication spécifiques, à votre volume de production et à vos contraintes budgétaires.

Chaque fabricant a ses points forts, qu'il s'agisse d'innovation technologique, de précision, d'efficacité énergétique ou de rentabilité. Lorsque vous évaluez ces options, tenez compte de facteurs tels que :

Dans un avenir proche, nous prévoyons de compléter cette liste par des revues complètes des offres de presses plieuses de chaque fabricant. Ces études fourniront une analyse approfondie des performances, de l'expérience des utilisateurs et des propositions de valeur afin de vous aider à prendre une décision éclairée.

Avant de procéder à l'entretien ou au nettoyage de la presse plieuse, alignez le poinçon supérieur avec la matrice inférieure, puis mettez la machine hors tension et verrouillez-la jusqu'à ce que le travail soit terminé.

Si l'activation de la machine est nécessaire pour le dépannage ou les réglages, utilisez le mode jogging et suivez tous les protocoles de sécurité.

Système hydraulique

Contrôler chaque semaine le niveau d'huile dans les réservoirs. Remplir d'huile hydraulique spécifiée si le niveau tombe en dessous du voyant.

Utiliser uniquement de l'huile hydraulique ISO HM46 ou Mobil DTE25, ou l'équivalent recommandé par le fabricant.

Pour les presses plieuses neuves, effectuer la première vidange après 2000 heures de fonctionnement. Par la suite, vidanger l'huile toutes les 4 000 à 6 000 heures ou une fois par an, selon la première éventualité. Nettoyer soigneusement le réservoir lors de chaque vidange.

Maintenir la température de l'huile du système entre 35°C et 60°C, sans dépasser 70°C. Des températures plus élevées accélèrent la dégradation de l'huile et peuvent endommager les composants hydrauliques.

Surveillez l'état de l'huile. Si l'huile est trouble, décolorée ou contient des particules visibles, envisagez de la remplacer rapidement.

Filtration

Remplacer ou nettoyer soigneusement les filtres lors de chaque vidange.

Remplacer immédiatement les filtres en cas d'alarme, de contamination visible de l'huile ou de chute de pression inhabituelle au niveau du filtre.

Nettoyer trimestriellement le filtre du reniflard du réservoir. Remplacez-le chaque année ou plus fréquemment dans les environnements poussiéreux.

Composants hydrauliques

Effectuer un nettoyage externe mensuel des composants hydrauliques, y compris les collecteurs, les valves, les moteurs, les pompes et les tuyaux. Utiliser des chiffons non pelucheux et éviter les solvants agressifs.

Après un mois de fonctionnement, vérifiez que les tuyaux ne sont pas déformés ou usés aux points de pliage et aux points de raccordement. Les remplacer si nécessaire.

Au bout de deux mois, lorsque le système est entièrement dépressurisé et verrouillé, vérifiez systématiquement tous les raccords hydrauliques et serrez-les au couple conformément aux spécifications du fabricant.

Inspecter régulièrement les cylindres, les joints et les actionneurs pour vérifier l'absence de fuites ou de fonctionnement inhabituel.

Maintenance préventive

Tenir des registres d'entretien détaillés comprenant les résultats des analyses d'huile, les changements de filtre et les problèmes observés.

Familiarisez-vous avec les modes de défaillance courants des presses plieuses et leurs symptômes pour faciliter la détection et la résolution rapides des problèmes.

Suivez les programmes d'entretien recommandés par le fabricant pour les tâches supplémentaires spécifiques à votre modèle de presse plieuse.

S'assurer que l'ensemble du personnel d'entretien est correctement formé aux procédures de sécurité et d'entretien des systèmes hydrauliques.

En adhérant à ce régime de maintenance complet, les opérateurs de presses plieuses peuvent considérablement prolonger la durée de vie de l'équipement, minimiser les temps d'arrêt et maintenir des performances et une précision optimales dans les opérations de formage des métaux.

Pour en savoir plus :

Brève description

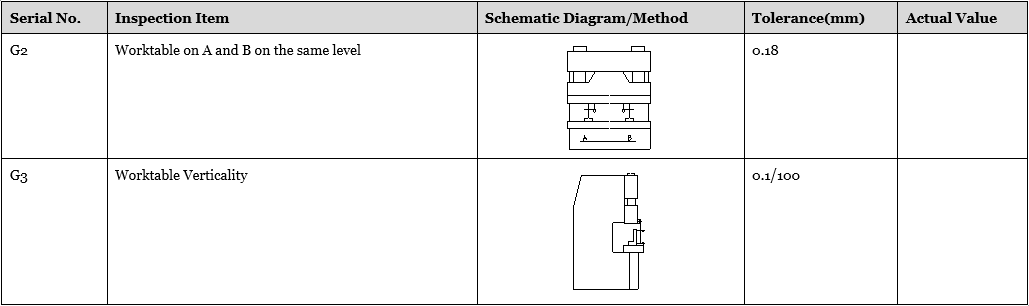

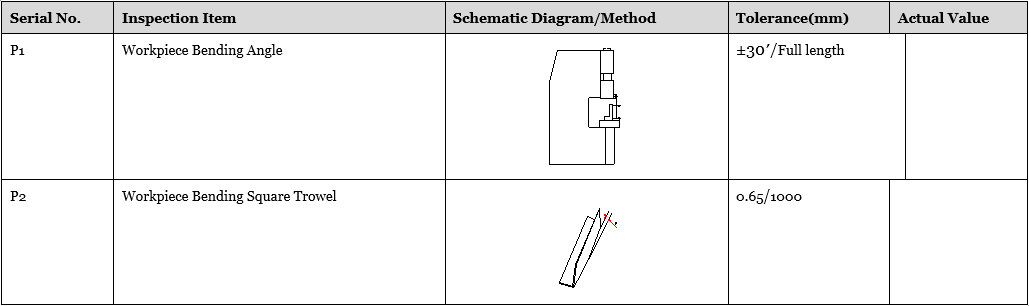

L'ordre standard des tests est flexible et peut être adapté en fonction des besoins ; il ne représente pas nécessairement la séquence réelle des tests.

Pendant le processus de test, il est strictement interdit d'ajuster des mécanismes ou des composants qui pourraient avoir une incidence sur la précision de la machine.

Conditions d'inspection de la précision des pièces :

Exigences relatives à la pièce :

La méthode d'inspection et la plage de précision doivent être basées sur le document GBT-14349-2011-Metal Press Brake- Precision

Note : la table de travail est flottante, l'inspection G2, G3 doit se référer à la plaque verticale de la table de travail comme point de repère.

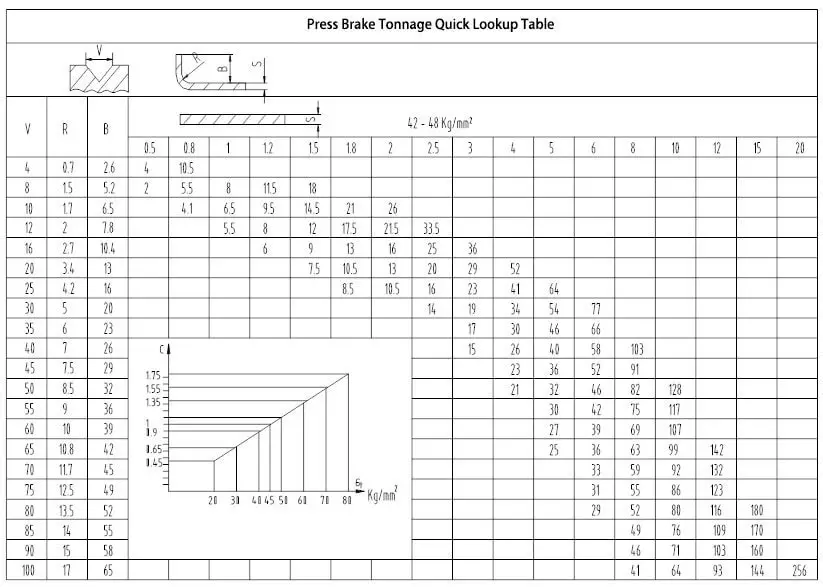

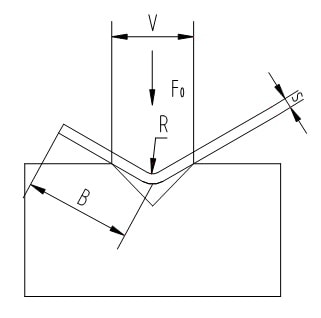

La détermination de la taille appropriée de la presse plieuse est cruciale pour l'efficacité et la précision des opérations de formage des métaux. Le calcul de la force de formage de la presse plieuse, ou tonnage, est une étape critique de ce processus. Cette section présente les méthodes permettant d'estimer avec précision la capacité de la presse plieuse requise pour vos applications de pliage spécifiques.

Pour une référence rapide, consultez le tableau ci-dessous. Ce tableau constitue un moyen pratique d'estimer la capacité de la presse plieuse requise en fonction de paramètres courants :

Tableau de pliage des presses plieuses (métrique)

Les valeurs de force de flexion indiquées dans le tableau de référence rapide sont basées sur les conditions standard suivantes :

Pour les matériaux ayant des résistances à la traction différentes, utilisez la formule suivante pour calculer la force de flexion requise par mètre :

F1 = F0 - (σ / 450) [T/m]

Où ?

Cette formule permet de calculer avec précision le tonnage pour une large gamme de propriétés des matériaux, ce qui garantit une sélection optimale de la presse plieuse pour votre application spécifique.

Autres considérations :

Voir aussi

Il existe deux contrôleurs de presses plieuses populaires, à savoir celui de la société chinoise Estun, qui est l'agent exclusif du contrôle DELEM en Chine, et celui de la société néerlandaise DELEM.

Voir aussi

Les facteurs clés d'une machine à plier sont divisés en deux parties : la machine elle-même, comme sa qualité et sa précision, et le système de contrôle.

Vous pouvez télécharger le manuel d'installation et d'utilisation des contrôleurs de presses plieuses au format PDF à partir du lien suivant.

Manuel d'utilisation :

Manuel d'installation :

Les manuels d'utilisation et d'installation des contrôleurs de presses plieuses fournissent des indications complètes sur les procédures de programmation et de configuration. Il est essentiel de lire attentivement ces documents, qui sont accessibles via le lien fourni.

Instructions sur l'utilisation d'une presse plieuse hydraulique :

Les paragraphes suivants décrivent une procédure de base pour l'utilisation d'une presse plieuse hydraulique afin de fabriquer de l'acier doux Q235 :

En suivant ces directives et en se référant à la documentation du fabricant, les opérateurs peuvent garantir des opérations de pliage sûres, efficaces et précises avec la presse plieuse hydraulique.

Nous fournissons ici des manuels d'utilisation de la presse plieuse pour vous guider dans son utilisation.

En outre, en lisant les articles de notre catégorie de pliageVous pouvez acquérir des connaissances sur les différents aspects de la presse plieuse et du pliage de tôles.

Il est recommandé de prendre le temps de lire attentivement ces articles et d'en tirer des enseignements.

Une formation complète au fonctionnement et à la programmation des presses plieuses est essentielle pour assurer des performances et une sécurité optimales. Bien que les manuels des fabricants fournissent des informations précieuses, ils doivent être complétés par une expérience pratique et les conseils d'un expert.

La formation des opérateurs porte généralement sur les points suivants

Bien que les manuels disponibles par le biais du lien fourni offrent une base théorique solide, ils doivent être utilisés en conjonction avec une formation pratique. De nombreux fabricants et associations industrielles proposent des cours spécialisés, combinant des cours théoriques et des travaux pratiques sur machine.

Pour un développement continu des compétences, envisagez :

N'oubliez pas que la maîtrise de l'utilisation de la presse plieuse nécessite une pratique continue et la mise à jour des dernières avancées en matière de technologie et de techniques de pliage.

Pour en savoir plus :

Pour les ateliers ayant des besoins de pliage occasionnels, l'investissement dans une presse plieuse commerciale peut ne pas être économiquement justifié. Dans ce cas, la fabrication d'une presse plieuse bricolée sur mesure peut être une solution rentable pour les opérations de pliage simples.

Bien que sa capacité et sa précision soient limitées par rapport aux modèles industriels, une presse à plier artisanale peut traiter efficacement des tôles de faible à moyenne épaisseur pour des tâches de formage de base. Ces installations de bricolage utilisent généralement des vérins hydrauliques ou des systèmes de levier mécanique pour générer la force de pliage nécessaire.

Les principaux éléments à prendre en compte pour la construction d'une presse plieuse de bricolage sont les suivants :

Bien qu'une presse plieuse de bricolage puisse être un atout pour un petit atelier, il est essentiel d'en comprendre les limites et de respecter des pratiques d'utilisation sûres. Pour les tâches de pliage plus complexes ou de haute précision, un équipement professionnel peut s'avérer nécessaire.

J'ai rassemblé ici quelques vidéos sur la construction d'une presse plieuse artisanale. J'espère que ces tutoriels vous aideront à en fabriquer une vous-même.

Automatisation et intégration de l'industrie 4.0

L'industrie de la presse plieuse est prête à subir une transformation significative grâce à l'automatisation accrue et à l'intégration de l'industrie 4.0. Cette évolution est motivée par l'impératif d'améliorer la productivité, la précision et la cohérence des processus de fabrication. Les entreprises mettent de plus en plus en œuvre des systèmes robotiques avancés et l'intelligence artificielle (IA) dans leurs opérations de presse plieuse, permettant l'exécution de tâches de pliage complexes avec une facilité et une précision sans précédent.

Les presses plieuses automatisées à la pointe de la technologie permettent non seulement d'accroître l'efficacité, mais aussi d'atténuer la dépendance à l'égard de la main-d'œuvre qualifiée, car elles peuvent fonctionner avec une surveillance humaine minimale. L'intégration de capteurs avancés, d'algorithmes d'apprentissage automatique et de commandes intelligentes garantit une répétabilité et une qualité de produit supérieures. En outre, la mise en œuvre de la technologie du jumeau numérique permet la surveillance en temps réel, la maintenance prédictive et l'optimisation des opérations de presse plieuse.

Fabrication durable sur le plan environnemental

L'avenir de l'industrie de la presse plieuse est intrinsèquement lié au développement et à l'adoption de technologies respectueuses de l'environnement qui minimisent l'impact écologique. Les fabricants intensifient leurs efforts pour créer des matériaux respectueux de l'environnement et des machines à haut rendement énergétique, contribuant ainsi à une industrie plus durable. Les principales avancées dans ce domaine sont les suivantes :

Intégration de la fabrication additive

La convergence de la technologie de la presse plieuse et de la fabrication additive est en train de changer la donne. Des systèmes hybrides combinant les capacités de pliage traditionnelles et les technologies d'impression 3D sont en cours de développement, ce qui permet de créer des pièces complexes et personnalisées avec des géométries uniques qui étaient auparavant impossibles à obtenir par les seules méthodes conventionnelles.

Ces tendances innovantes signifient que l'industrie de la presse plieuse évolue continuellement, adoptant des technologies de pointe pour répondre aux exigences de la fabrication moderne. Par conséquent, on s'attend à ce que ces avancées conduisent à une industrie plus efficace, durable et compétitive, capable de relever les défis de l'industrie 4.0 et au-delà.

Combien coûte une presse plieuse ? Ou quel est le prix d'une presse plieuse ?

Le coût d'une presse plieuse est principalement déterminé par sa force de pliage, sa longueur de travail et la sophistication de son système de contrôle. Ces facteurs clés influencent directement les capacités et les performances de la machine, ce qui a un impact significatif sur sa valeur marchande.

Plusieurs autres facteurs critiques influencent le prix :

Pour donner une idée générale de la fourchette de prix des presses plieuses, nous avons établi un tableau de référence pour les presses plieuses à CN (commande numérique) et à CNC (commande numérique par ordinateur). Il est important de noter que ces chiffres sont approximatifs et peuvent varier en fonction des facteurs mentionnés ci-dessus et des tendances actuelles du marché.

Tableau des prix des presses plieuses (USD)

| Modèle | Presse plieuse à commande numérique | Presse plieuse CNC |

|---|---|---|

| 40T*2200 | 4800 | 19000 |

| 40T*2500 | 4850 | 20000 |

| 50T*2500 | 5200 | 20500 |

| 63T*2500 | 6300 | 21000 |

| 63T*3200 | 7300 | 22000 |

| 80T*2500 | 7900 | 23000 |

| 80T*3200 | 9200 | 24000 |

| 80T*4000 | 10500 | 23500 |

| 100T*2500 | 8800 | 24000 |

| 100T*3200 | 9900 | 25000 |

| 100T*4000 | 11500 | 26000 |

| 125T*2500 | 9500 | 25000 |

| 125T*3200 | 10800 | 26000 |

| 125T*4000 | 12500 | 27500 |

| 160T*2500 | 13000 | 27000 |

| 160T*3200 | 14500 | 29000 |

| 160T*4000 | 16000 | 32000 |

| 160T*5000 | 20500 | 36500 |

| 160T*6000 | 24000 | 43000 |

| 200T*3200 | 16000 | 32000 |

| 200T*4000 | 18500 | 36500 |

| 200T*5000 | 23000 | 45000 |

| 200T*6000 | 27000 | 48000 |

| 250T*3200 | 24000 | 38000 |

| 250T*4000 | 27000 | 43000 |

| 250T*5000 | 32000 | 49000 |

| 250T*6000 | 35000 | 55000 |

Lorsque l'on envisage d'investir dans une presse plieuse, il est essentiel d'évaluer non seulement le prix d'achat initial, mais aussi le coût total de possession, y compris la maintenance, la consommation d'énergie et les gains de productivité potentiels. Les presses plieuses CNC haut de gamme, bien que plus chères au départ, offrent souvent une précision, une efficacité et une polyvalence supérieures, ce qui peut conduire à un meilleur retour sur investissement au fil du temps pour les opérations de pliage complexes ou à grand volume.

Le choix de la presse plieuse hydraulique la mieux adaptée à vos besoins de fabrication est une décision cruciale qui peut avoir un impact significatif sur l'efficacité de votre production, la qualité et le succès opérationnel global. Ce guide complet fournit des informations essentielles sur le monde complexe des presses plieuses et vous donne les connaissances nécessaires pour faire un choix éclairé.

Nous commençons par définir la presse plieuse et son rôle fondamental dans la fabrication de la tôle. Le guide examine ensuite en détail les principaux composants d'une presse plieuse hydraulique, notamment le bâti, le coulisseau, le banc, le système de butée arrière et l'interface de commande. La compréhension de ces éléments est essentielle pour évaluer les capacités et les performances de la machine.

Notre analyse couvre l'ensemble des technologies de presse plieuse, des machines manuelles traditionnelles aux systèmes hydrauliques avancés, en passant par les modèles NC/CNC les plus modernes. Nous comparons en profondeur les presses plieuses à commande numérique et les presses plieuses à commande numérique par ordinateur, en évaluant leurs avantages et leurs limites respectives en termes de précision, de souplesse de programmation, de productivité et de rentabilité.

Le guide présente les facteurs essentiels à prendre en compte au cours du processus de sélection, tels que

Nous fournissons des conseils pratiques pour évaluer ces facteurs dans le contexte de votre environnement de fabrication spécifique, de votre volume de production et de vos projections de croissance future. En outre, nous soulignons l'importance de prendre en compte le coût total de possession, y compris les exigences de maintenance, la formation des opérateurs et l'assistance à long terme.

Cette ressource complète est indispensable pour les fabricants, les ingénieurs de fabrication et les décideurs impliqués dans l'acquisition de la technologie de la presse plieuse. En explorant en profondeur les aspects techniques, les considérations opérationnelles et les implications stratégiques de la sélection des presses plieuses, ce guide vous permet de faire un investissement bien informé qui s'aligne sur vos objectifs de production et renforce votre avantage concurrentiel dans l'industrie du formage des métaux.

Lecture connexe : Guide d'achat des presses plieuses