Les vis à billes jouent un rôle crucial dans le système d'alimentation des machines-outils. À mesure que l'industrie manufacturière évolue, le marché exige une qualité de plus en plus stricte des produits, ce qui se traduit par des exigences de précision plus élevées pour les machines-outils des entreprises. Par conséquent, la fiabilité et les performances des vis à billes sont devenues des normes essentielles. Dans le système d'alimentation, l'usure des vis à billes [...]

Les vis à billes jouent un rôle crucial dans le système d'alimentation des machines-outils. À mesure que l'industrie manufacturière évolue, le marché exige une qualité de plus en plus stricte des produits, ce qui se traduit par des exigences de précision plus élevées pour les machines-outils des entreprises.

Par conséquent, la fiabilité et les performances des vis à billes sont devenues des normes essentielles. Dans le système d'alimentation, l'usure de la vis à billes peut entraîner une diminution de la précharge, ce qui est un problème courant.

Une précharge adéquate peut prévenir les impacts axiaux et la chaleur excessive, améliorant ainsi la précision et la durée de vie de la vis à billes. Cet article analyse brièvement les problèmes associés aux vis à billes et présente des stratégies de maintenance prédictive viables pour réduire l'usure.

Une vis à billes est un actionneur linéaire qui convertit un mouvement rotatif en mouvement linéaire, largement utilisé dans les systèmes d'alimentation des machines-outils. Son principal avantage est un positionnement précis à des vitesses élevées, avec une grande efficacité mécanique.

En raison de son faible frottement, son efficacité de transmission peut atteindre 90%, ce qui prolonge la durée de vie de la vis à billes et réduit les temps d'arrêt liés à la maintenance. Le frottement et les impacts linéaires entre la vis à billes et l'écrou rendent difficile l'obtention d'un système d'alimentation précis.

En règle générale, une précharge adéquate est appliquée pour éliminer les impacts linéaires et augmenter la rigidité de la vis à billes. Cependant, une précharge excessive peut augmenter le frottement. La précharge joue également un rôle important dans la rigidité de la vis à billes, le bruit et la précision de positionnement.

Lorsqu'une machine démarre ou s'arrête, l'accélération ou la décélération de la vis à billes peut entraîner une perte d'huile de lubrification sur les surfaces de contact. Cette perte peut aggraver la dissipation de la chaleur et accélérer l'usure de la vis à billes. Au fur et à mesure que l'usure s'accentue, la précharge diminue, ce qui constitue un problème majeur pour les vis à billes.

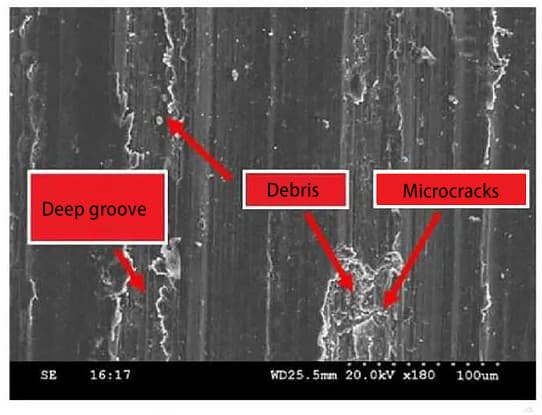

L'usure induite par le frottement sur les vis à billes implique l'analyse de l'usure de la surface. La rugosité de la surface de la bille est plus lisse que celle de la piste, de sorte que leur mouvement relatif peut être assimilé à l'interaction entre une surface lisse et une surface rugueuse.

Si une surface dure et rugueuse s'enfonce de manière répétée dans la même direction sur une surface plus molle, une déformation plastique unidirectionnelle s'accumule à chaque cycle. Ce processus de "rupture à cliquet" ou "d'effondrement progressif" suggère que l'usure se produit par un mécanisme de rupture ductile, produisant des débris très fins en forme de plaques, comme le montre la figure 1.

Les essais dynamiques des vis à billes montrent que le couple augmente d'abord jusqu'à une valeur élevée avant de commencer à diminuer. En effet, le film lubrifiant qui protège les surfaces de contact a besoin de temps pour se former, ce qui augmente le frottement entre la bille et la piste et nécessite un couple plus important pour entraîner l'arbre du système de vis à billes. Comme le montre le tableau 1, le couple augmente avec la vitesse, les vitesses plus élevées nécessitant plus de temps d'accélération.

Tableau 1 Accélération en fonction de la vitesse de rotation

| Vitesse de rotation(rad/s) | 31.4 | 62.8 | 94.2 | 125.6 | 219.9 | 314.2 |

| Temps d'accélération (s) | 0.036 | 0.055 | 0.076 | 0.099 | 0.16 | 0.215 |

| Accélération (m/s) ²) | 2.78 | 3.63 | 3.95 | 4.04 | 3.75 | 4.65 |

En décélération, le comportement diffère de celui de l'accélération mais nécessite également un couple plus élevé pour la décélération. Lorsque la vitesse se stabilise, le couple augmente progressivement avec la vitesse. La différence de couple est relative à des vitesses stables similaires à des étapes instantanées, ce qui montre que les régimes de lubrification pendant l'accélération, la décélération et la vitesse stable sont distincts.

Ainsi, les surfaces de contact subissent des charges importantes et des vitesses relatives faibles, ce qui entraîne des problèmes de lubrification critiques pendant l'accélération et la décélération.

La maintenance prédictive consiste à utiliser des capteurs pour surveiller l'état de fonctionnement de l'équipement et à combiner les données des capteurs avec les paramètres du cycle de vie pour déterminer le moment de la maintenance. Cela permet de maximiser les intervalles de maintenance et de réduire les coûts d'immobilisation.

La maintenance prédictive permet de réduire les défaillances mécaniques inattendues et d'éviter que les problèmes ne s'aggravent. La détection et la réparation précoces des problèmes mécaniques peuvent atténuer la plupart des problèmes, améliorant ainsi la qualité des produits et l'efficacité des usines et des lignes de production.

Les méthodes de détection peuvent être directes ou indirectes. Les méthodes directes consistent à mesurer directement la précision opérationnelle et la position du composant. Les méthodes indirectes consistent à collecter des signaux et des informations relatifs au composant afin d'en déduire son état.

Cet article se concentre sur les méthodes directes, pour lesquelles le choix du signal de détection est crucial. Les signaux de détection comprennent les signaux d'émission acoustique, la détection laser, la détection de signaux électriques, la détection de signaux de vibration et les signaux internes des machines-outils.

Pour la maintenance des vis à billes basée sur le courant du moteur électrique, les méthodes d'analyse dans le domaine temporel sont généralement utilisées. La théorie des ondelettes représente une nouvelle méthode d'analyse dans le domaine temporel.

Les signaux électriques contiennent de nombreux messages d'erreur et une quantité importante de bruit. Les signaux d'ondelettes peuvent séparer efficacement les signaux à travers différents temps et bandes de fréquence, en éliminant les signaux de bruit et en reconstruisant une image de signal plus claire.

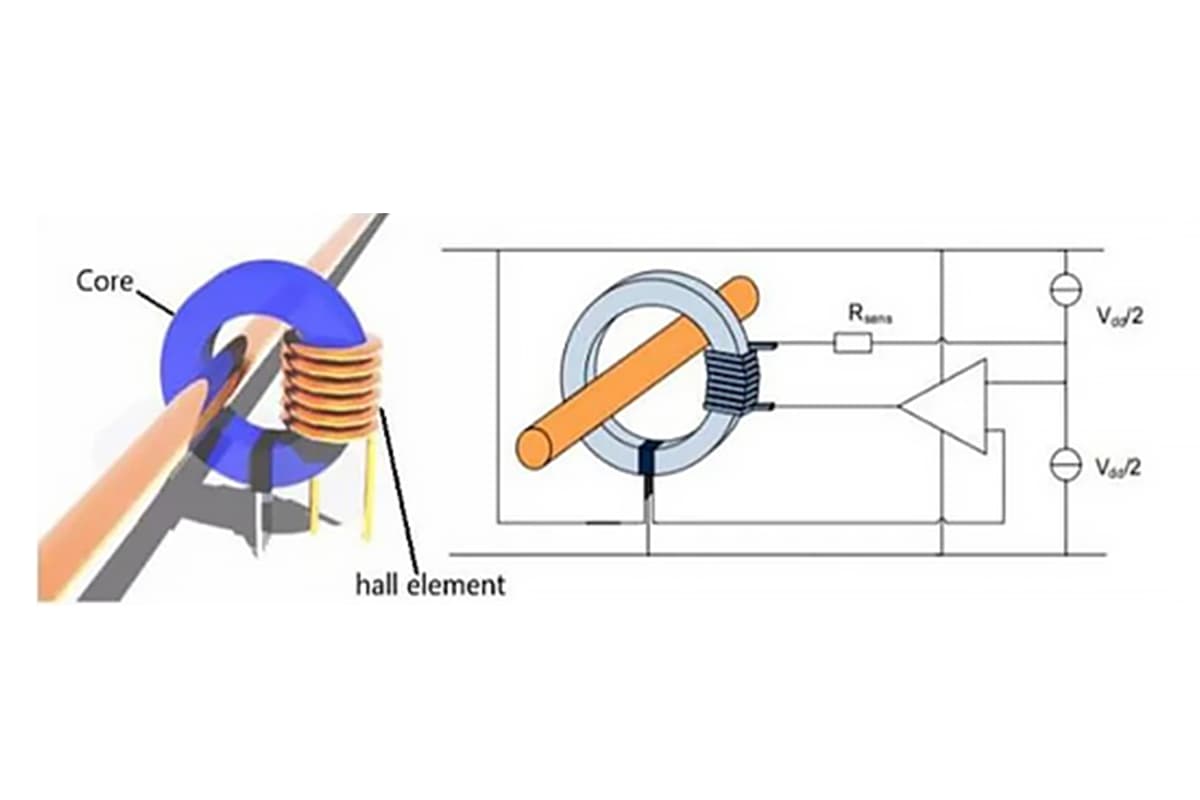

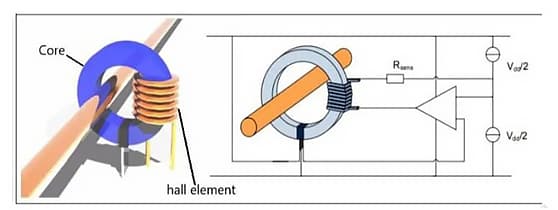

La collecte des signaux de courant utilise des capteurs de courant à effet Hall, basés sur le principe de l'équilibre magnétique de Hall et sur le principe de la boucle fermée, comme le montre la figure 2.

Le courant à l'entrée génère un champ magnétique qui traverse un noyau magnétique de haute qualité, formant une boucle de flux magnétique. L'élément Hall est fixé dans un petit entrefer. Une bobine enroulée autour du noyau magnétique produit un courant compensatoire dans la direction opposée.

Ce courant compensatoire compense le flux magnétique généré par le courant d'entrée, maintenant un flux magnétique nul dans la boucle. Après un traitement spécial du circuit, le potentiel de sortie de l'élément Hall reflète avec précision les variations du courant.

Ainsi, les capteurs de courant à effet Hall peuvent surveiller les variations du courant du moteur d'entraînement de la vis à billes. Le traitement des données recueillies permet de déterminer avec précision l'état de fonctionnement de la vis à billes.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.