Le soudage au laser est une technique de soudage très efficace et précise qui utilise un faisceau laser à haute densité énergétique comme source de chaleur. Cette méthode est un aspect important de la technologie de traitement des matériaux par laser. Au départ, dans les années 1970, le soudage au laser était principalement utilisé pour souder des matériaux à parois minces et pour des opérations de soudage à faible vitesse. Ce procédé est un type [...]

Le soudage au laser est une technique de soudage très efficace et précise qui utilise un faisceau laser à haute densité énergétique comme source de chaleur. Cette méthode est un aspect important de la technologie de traitement des matériaux par laser.

Au départ, dans les années 1970, le soudage au laser était principalement utilisé pour souder des matériaux à parois minces et pour des opérations de soudage à faible vitesse. Ce procédé est un type de soudage par conduction thermique, c'est-à-dire que le laser est utilisé pour souder des matériaux de faible épaisseur. rayonnement laser chauffe la surface de la pièce et la chaleur se transmet à l'intérieur par conduction.

En contrôlant soigneusement les paramètres tels que la largeur de l'impulsion laser, l'énergie, la puissance de crête et la fréquence de répétition, la pièce est fondue et un bain de fusion spécifique est formé.

Grâce à ses avantages uniques, soudage au laser a été appliquée avec succès au soudage de précision de micro-pièces et de petites pièces.

Le soudage au laser peut être effectué à l'aide d'un faisceau laser continu ou pulsé. Le principe du soudage au laser peut être divisé en deux catégories : le soudage par conduction thermique et le soudage profond au laser. soudage par pénétration.

Lorsque la densité de puissance est inférieure à 104 à 105 W/cm2Le soudage par conduction thermique est considéré comme tel. À cette densité de puissance, la pénétration est peu profonde et la vitesse de soudage est plus lente.

En revanche, lorsque la densité de puissance dépasse 105 à 107 W/cm2La surface du métal sera concave et formera des "trous" en raison de l'effet de chauffage, ce qui entraînera un soudage à pénétration profonde. Le soudage à pénétration profonde en résulte. le type de soudage se caractérise par une vitesse de soudage rapide et un rapport profondeur/largeur important.

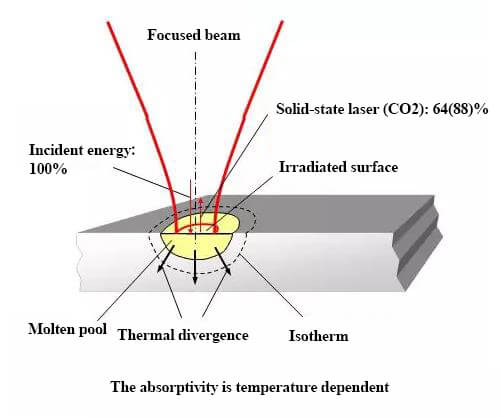

Le principe du soudage laser par conduction thermique est le suivant :

La surface à traiter est chauffée par le rayonnement laser, la chaleur se diffusant à l'intérieur par transfert thermique. La pièce est ensuite fondue pour former un bain de fusion spécifique en contrôlant les paramètres du laser tels que la largeur de l'impulsion laser, l'énergie, la puissance de crête et la fréquence de répétition.

Les machine à souder au laser utilisé principalement pour le soudage d'engrenages et le soudage de tôles métallurgiques, concerne le soudage laser à pénétration profonde, qui utilise généralement un faisceau laser continu pour relier les matériaux.

Le processus physique métallurgique du soudage par pénétration profonde au laser est similaire à celui du soudage par faisceau d'électrons, où la conversion d'énergie se produit par la formation d'une structure en "trou de serrure".

Sous le hautlaser à densité de puissance Sous l'effet de l'irradiation, le matériau s'évapore et forme de petits trous remplis de vapeur. Ces trous se comportent comme des corps noirs, absorbant presque toute l'énergie du faisceau incident et atteignant une température d'équilibre d'environ 2500 degrés.

La chaleur est alors transmise depuis la paroi extérieure de la cavité du trou à haute température pour faire fondre le métal environnant, tandis que le petit trou est rempli de vapeur à haute température générée par l'évaporation continue du matériau de la paroi sous l'irradiation du faisceau lumineux.

Dans la plupart des procédés de soudage conventionnels et dans le soudage par conduction laser, l'énergie est déposée sur la surface de la pièce à usiner, puis transmise à l'intérieur. Toutefois, dans le cas du soudage par pénétration profonde au laser, les quatre parois du petit trou sont entourées de métal en fusion, lui-même entouré de matériaux solides.

L'écoulement du liquide et la tension superficielle de la paroi à l'extérieur du trou sont en équilibre dynamique avec la pression continue de la vapeur à l'intérieur de la cavité du trou. Le faisceau lumineux pénètre continuellement dans le petit trou tandis que le matériau à l'extérieur s'écoule continuellement. Avec le mouvement du faisceau lumineux, le petit trou se trouve dans un état d'écoulement stable et avance à la vitesse du faisceau principal. Le métal en fusion remplit l'espace laissé par le petit trou et se condense pour former la soudure.

Tous ces processus se déroulent à un rythme si rapide que la vitesse de soudage peut facilement atteindre plusieurs mètres par minute.

Surface du matériau chauffant

La puissance thermique de surface requise est supérieure à la somme de la réflexion et de la divergence de la chaleur.

La chaleur est transmise à la fois en surface et en profondeur.

La température de la surface atteint le point de fusion (TM, pour l'acier c'est 1490°C).

L'absorptivité varie avec la température : pour un laser à semi-conducteur, elle passe de 38% à 20°C à 36% à 1500°C. Pour un laser à CO2 laser, il passe de 5% à 20°C à 12% à 1500°C, date à laquelle un bain de fusion commence à se former.

Soudure

Le mouvement d'avance façonne la soudure.

La profondeur et la largeur de la fente sont liées à la puissance et à la vitesse.

Vitesse de soudage typique : 1-3 mètres par minute.

La soudure présente une surface lisse et est exempte d'impuretés.

Le rapport entre la profondeur et la largeur est inférieur à 1.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.