Il existe principalement trois méthodes pour le traitement des bords des composants de navires : 1. Méthode de cisaillement mécanique (1) Principe du cisaillement mécanique (2) Technologie de traitement du cisaillement mécanique 2. Méthode de découpe au gaz (méthode de découpe chimique) (1) Principe de la découpe au gaz (2) Processus de la technologie de découpe au gaz 3. Méthode de découpe au plasma CNC Ci-dessous, le principe de base de la découpe au plasma [...]

Il existe principalement trois méthodes pour le traitement des bords des pièces de navire :

1. Méthode de cisaillement mécanique

(1) Principe du cisaillement mécanique

(2) Technologie de traitement du cisaillement mécanique

2. Coupe au gaz (méthode de coupe chimique)

(1) Principe du découpage au gaz

(2) Processus de la technologie de coupage au gaz

3. Découpe plasma CNC méthode

Ci-dessous, le principe de base de la découpe au plasma et son application dans la construction navale seront principalement présentés.

Méthode de découpe au plasma :

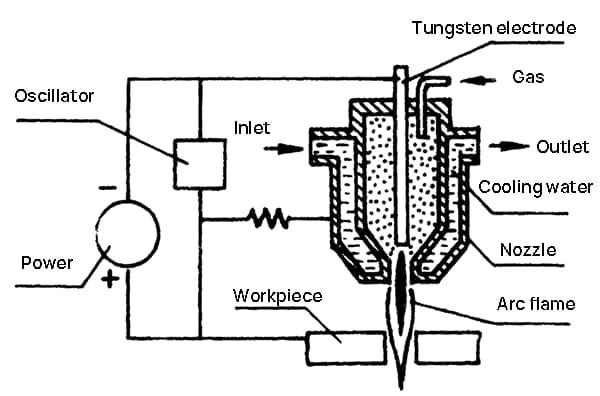

Il existe une différence essentielle entre le processus de coupage plasma et le principe de coupage au gaz. Il s'agit d'un procédé de découpe physique qui utilise la température élevée du plasma. arc plasma pour faire fondre le métal au niveau du joint de coupe, puis le souffler avec une flamme à grande vitesse pour former un espace étroit qui sépare le matériau au fur et à mesure que la buse se déplace.

L'arc plasma est également connu sous le nom d'arc comprimé, qui présente une surface de section conductrice relativement petite et concentre donc l'énergie de manière plus efficace.

Le principe de la génération d'un arc plasma est fondamentalement le même que celui d'un arc de soudage. L'arc est une forme stable de décharge de gaz, c'est-à-dire le phénomène de passage du courant à travers le gaz. Dans des circonstances normales, le gaz est un bon isolant. Sous l'action d'une énergie externe, certains atomes du gaz émettent des électrons et deviennent des ions positifs - c'est l'ionisation.

Le principe de la génération d'arcs.

L'importance de l'énergie externe est représentée par le potentiel d'ionisation. Selon la manière dont l'énergie externe est fournie, l'ionisation du gaz peut être divisée en trois formes : la photoionisation, l'ionisation par collision et l'ionisation thermique. L'ionisation du gaz dans l'arc est principalement une ionisation thermique.

Le degré d'ionisation du gaz est exprimé par le degré d'ionisation : le rapport entre la densité d'ions ou d'électrons et la densité de particules neutres avant l'ionisation.

Un gaz dont le degré d'ionisation est inférieur à 0,1% est appelé gaz faiblement ionisé, dont les propriétés sont similaires à celles d'un gaz non ionisé.

Propriétés des gaz ionisés.

Lorsque le degré d'ionisation atteint 1%, la conductivité du gaz est proche de celle du gaz entièrement ionisé. La température et le degré d'ionisation de l'arc à plasma sont nettement plus élevés que ceux de l'arc de soudage ordinaire, mais la conductivité de l'arc à plasma ne change pas de manière significative.

La section transversale de la colonne de l'arc à plasma est relativement petite et sa résistance est souvent importante. Le principal facteur déterminant le degré d'ionisation du gaz est la température.

Définition du plasma

À 30 000 K, presque tous les gaz sont ionisés et se trouvent dans un état d'ionisation complète. Le gaz en état d'ionisation complète est appelé "plasma".

Ce gaz est entièrement composé de particules chargées, possède une forte conductivité et présente des propriétés électromagnétiques significatives, mais dans l'ensemble, il reste électriquement neutre. Il est considéré comme le quatrième état de la matière.

Effet de constriction thermique (1)

L'arc brûle à travers l'orifice de la buse entre l'électrode de tungstène et le métal à couper. La colonne d'arc est refroidie par le flux d'air froid et la paroi de l'orifice de la buse refroidie à l'eau. Cet effet de refroidissement provoque un rétrécissement de la colonne d'arc de plasma, ce qui augmente la densité d'énergie et la température de l'arc dans la région étroite au centre de la colonne d'arc de plasma. Ce phénomène est connu sous le nom d'effet de constriction thermique.

Cet effet entraîne une diminution de la section transversale de la colonne d'arc et une augmentation de la densité du courant.

L'énergie de toute la colonne d'arc est concentrée dans la région centrale.

Effet de constriction thermique (2).

Cet effet de refroidissement est appelé "effet de constriction thermique". Avec une surface de section réduite, le même courant nécessite une tension d'alimentation plus élevée.

À ce stade, l'intensité du champ électrique de la colonne d'arc augmente.

La valeur du champ électrique reflète largement le degré de compression auquel l'arc est soumis.

Effet de constriction magnétique

Lorsque le courant de l'arc de plasma atteint une certaine valeur, le champ magnétique généré par le courant de l'arc comprime davantage la section transversale de la colonne de l'arc. Cet effet est appelé "effet de constriction magnétique".

Les arcs à combustion libre présentent également des effets de constriction magnétique. L'arc à plasma a une densité de courant plus élevée et est basé sur la constriction thermique, de sorte que l'effet de constriction magnétique est plus important.

Effet de constriction mécanique

L'ouverture de l'orifice de la buse exerce un effet de compression forcée sur la colonne d'arc. Le flux de gaz comprimé ou d'eau autour de l'arc exerce également un effet de compression forcée sur la colonne d'arc, connu sous le nom d'effet de constriction mécanique.

Cette compression de l'arc est appelée "effet de constriction mécanique".

Mise en œuvre de la découpe plasma

La pression résultant des trois effets de constriction et la diffusion thermique à l'intérieur de l'arc de plasma atteignent un équilibre, formant un flux de plasma à haute vitesse et à haute température qui est pulvérisé par l'orifice de la buse.

Lorsque le flux de plasma rencontre un métal à basse température, il se recombine en atomes ou en molécules et libère de l'énergie, ce qui a pour effet de chauffer et de faire fondre rapidement le métal au niveau du point de coupe. La force mécanique puissante du flux de plasma repousse alors le métal fondu pour réaliser la découpe.

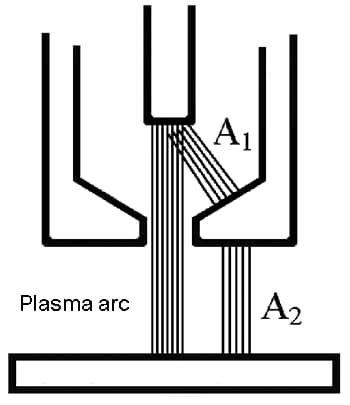

Dispositif de génération de plasma pour jet d'eau

La figure illustre le schéma d'un dispositif de génération de plasma pour la découpe au jet d'eau, qui diffère de la découpe à l'arc plasma conventionnelle principalement par la structure de la buse.

Structure du dispositif de génération de plasma pour le jet d'eau

Ajouter un cercle de trous de jet d'eau à la sortie de la colonne de l'arc dans la buse. Des jets d'eau jaillissent de tous les côtés en direction de l'arc, augmentant ainsi l'effet de rétrécissement thermique. La colonne d'arc est encore rétrécie par le refroidissement à l'eau.

La densité énergétique de l'arc est plus concentrée, ce qui augmente encore la vitesse de coupe.

Types d'arc plasma :

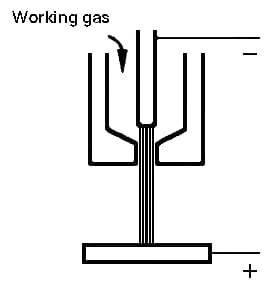

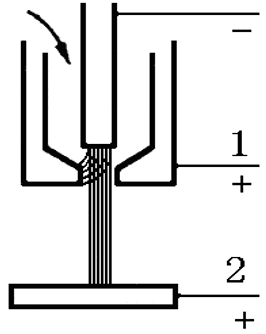

Le dispositif de génération d'arc plasma est formé à partir d'une électrode en tungstène soudage à l'arc sous argon pratique. Selon le mode de connexion de l'alimentation électrique, l'arc plasma peut être divisé en trois types : l'arc transféré, l'arc non transféré et l'arc hybride.

Génération d'un arc de plasma transféré :

L'électrode est reliée au pôle négatif et la pièce est reliée au pôle positif. L'arc est d'abord formé entre l'électrode et la buse, puis une tension relativement élevée est appliquée entre l'électrode et la pièce. L'arc de plasma est ainsi transféré de l'électrode à la pièce.

Applications de l'arc plasma transféré :

Le point de cathode et le point d'anode de l'arc de plasma transféré tombent respectivement sur l'électrode et la pièce à usiner. Il en résulte une forte production de chaleur qui se concentre au point de contact entre l'arc et la pièce. Ce type d'arc plasma peut être utilisé à la fois pour le découpage et la découpe. applications de soudage.

Comme l'arc de plasma transféré se produit entre l'électrode et la pièce, il faut que la pièce soit conductrice.

Arc plasma non transféré:

Dans le cas de l'arc plasma non transféré, seule la tuyère est connectée au pôle positif. L'arc plasma est généré entre l'électrode et la buse, et la flamme à haute température traverse la buse. Le point anodique se trouve sur la buse, ce qui entraîne une plus grande perte de chaleur et une diminution de la température de l'arc plasma.

L'arc plasma non transféré convient au découpage et au soudage de métaux minces et d'autres matériaux. non métallique les matériaux.

Arc plasma hybride :

Des arcs de plasma avec et sans transfert sont présents simultanément. Ce type d'arc plasma est principalement utilisé pour le soudage au micro-arc et la pulvérisation de matériaux en poudre.

(1) Les caractéristiques thermiques de l'arc à plasma.

Les caractéristiques thermiques sont des propriétés importantes d'une source de chaleur. La température, la puissance thermique et l'efficacité thermique de l'arc à plasma sont :

① La température de l'arc plasma

La température de l'arc plasma se réfère principalement à la température de la colonne d'arc. La température de la colonne d'arc est généralement liée à la puissance de l'arc, au gaz, aux matériaux des électrodes et à d'autres conditions de travail.

L'effet du potentiel d'ionisation du gaz sur la température.

La composition des gaz dans l'espace a un impact important sur la température de la colonne d'arc. Un potentiel d'ionisation plus élevé du gaz entraîne généralement une température plus élevée de la colonne d'arc.

En outre, le potentiel d'ionisation de la vapeur des matériaux d'électrode peut affecter de manière significative la température de la colonne d'arc lorsqu'elle est plus basse.

Lors de l'utilisation d'un arc à électrode métallique fondue, la vapeur métallique résultante a un faible potentiel d'ionisation et la température varie de 5000K à 6000K. Après la génération du plasma, des électrodes en tungstène sont couramment utilisées et ne s'évaporent pas.

La température de l'arc plasma

La température de la colonne de l'arc de plasma peut varier entre 15000K et 50000K, et il y a un gradient de température extrêmement élevé du centre au bord. Par rapport aux deux autres types d'arcs à plasma, l'arc à plasma de transfert a une température plus élevée.

Dans les conditions suivantes : I=300A, U=250V, d=2,8 mm d'ouverture de la buse, et un débit de gaz de Q=50l/min, en utilisant de l'azote comme gaz de travail, la température maximale près de la buse atteint Tmax=30000℃. Pour I=1500A et d=2,5mm, Tmax=52000℃, et la concentration d'énergie atteint 1,1×109 W/cm2.

② La puissance thermique de l'arc plasma

Une source de chaleur à haute température n'est pas nécessairement synonyme d'une plus grande capacité de chauffage. La capacité de chauffage d'une source de chaleur dépend de sa puissance thermique, c'est-à-dire de la quantité d'énergie thermique qu'elle peut transférer par unité de temps.

La puissance thermique d'un arc est la quantité d'énergie électrique convertie en énergie thermique dans un temps donné, également appelée consommation d'énergie. Elle représente la quantité de chaleur générée par l'arc par unité de temps.

Calcul de la puissance thermique d'un arc plasma.

En raison de sa tension (V) et de son courant (I) élevés, un arc à plasma génère une puissance thermique importante. Par conséquent, la puissance thermique d'un arc à plasma peut être réglée avec précision en ajustant différents paramètres.

Paramètres influant sur la puissance thermique

Le courant de travail d'un arc plasma dépend de divers facteurs, tels que la géométrie et la taille de la tuyère, la composition et le débit du gaz de travail, ainsi que la température de l'air ambiant. matériau d'électrode.

Ces paramètres jouent un rôle essentiel dans la détermination du courant de fonctionnement d'un arc à plasma. En outre, l'influence de la composition du gaz peut guider la sélection du gaz de travail.

Lorsqu'il est utilisé comme source de chaleur, l'arc plasma génère une quantité substantielle de chaleur. Le gaz joue un rôle crucial dans la transmission d'une part importante de cette chaleur à la pièce à usiner.

Le gaz de travail d'un arc à plasma

Au cours des processus de chauffage, de décomposition et d'ionisation qui se produisent dans la colonne d'arc, le gaz absorbe de la chaleur et atteint des températures extrêmement élevées.

La quantité de chaleur absorbée par le gaz augmente au fur et à mesure qu'il subit une décomposition thermique et une ionisation ou qu'il subit une augmentation de température, ce qui augmente finalement sa capacité de transfert de chaleur.

Du point de vue de la décomposition thermique, seuls les gaz à l'état moléculaire peuvent être soumis à ce processus. Les gaz de travail pour les arcs à plasma comprennent H2, N2, l'air, la vapeur d'eau, l'argon et d'autres.

L'enthalpie du gaz utilisé dans une combustion à l'arc plasma augmente en même temps que sa température.

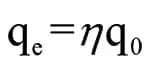

L'efficacité thermique d'un arc à plasma

L'énergie électrique est transformée en énergie thermique dans le pistolet à plasma, mais elle n'est pas entièrement utilisée pour chauffer la pièce. Une partie est évacuée par l'eau de refroidissement et le rayonnement. Avec l'arc transféré, il y a moins de pertes de chaleur et la pièce peut recevoir 60% de l'énergie thermique.

La quantité réelle d'énergie thermique reçue par la pièce est la puissance thermique effective de l'arc plasma.

(2) Vitesse de la flamme de l'arc plasma

La vitesse de la flamme de l'arc plasma est extrêmement rapide, atteignant des vitesses supersoniques allant jusqu'à 300-1000m/s et possède une forte force de soufflage. Le gaz de la pièce est rapidement dilaté en raison du chauffage dans le canal de la buse, ce qui entraîne une vitesse de jet rapide due à l'accélération thermique.

Dans les processus de découpe, les arcs de plasma avec des vitesses de flamme rapides et des forces d'impact élevées sont connus comme des arcs rigides. Les buses à faible ouverture et les gaz de travail à grand débit permettent d'obtenir facilement des arcs rigides.

(3) Les caractéristiques électriques de l'arc plasma

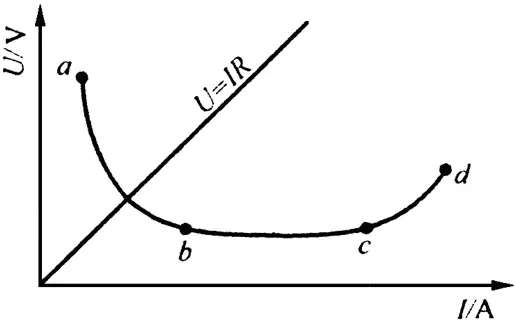

Les caractéristiques statiques volt-ampère de l'arc plasma, également connues sous le nom de caractéristiques statiques.

Les caractéristiques statiques de l'arc plasma

La tuyère limite l'augmentation de la section transversale de la colonne de l'arc à plasma. La différence entre les caractéristiques statiques de l'arc plasma et celles d'un arc électrique ordinaire se manifeste sous deux aspects : une tension plus élevée et une tendance à présenter une caractéristique plate ou ascendante.

Les caractéristiques statiques de l'arc plasma sont liées au type et au débit du gaz de travail, à la taille de la buse, à l'espacement des électrodes et à d'autres facteurs.

(4) La stabilité de la combustion de l'arc plasma.

Lors de l'utilisation d'un plasma à arc transféré, un phénomène appelé arc double peut se produire, ce qui peut perturber la stabilité de la combustion de l'arc plasma.

Les arcs doubles peuvent perturber le déroulement normal du processus de coupe et endommager la buse.

Phénomène d'arc double

Dans certaines conditions de courant et d'environnement, la tension de l'arc tend toujours à maintenir une valeur minimale. Il s'agit d'une règle importante de la physique de l'arc, connue sous le nom de principe de la tension minimale.

Lorsque l'arc double se produit, la tension de A1+A2 est inférieure à celle de l'arc plasma, et la chute de tension dans le canal de la buse est donc directement liée au phénomène de l'arc double.

L'arc double et la tension de l'arc plasma

Afin d'augmenter le degré de compression de l'arc, il est souhaitable de réduire l'ouverture de la buse et d'allonger l'arc de plasma, augmentant ainsi la tension et l'effet de contraction magnétique.

La tension est directement proportionnelle à la longueur de l'arc, de sorte que les augmentations excessives de la longueur de l'arc doivent être limitées dans la perspective de la prévention du phénomène d'arc double. D'autres facteurs peuvent également affecter le phénomène d'arc double.

La relation entre le courant de sortie et la tension aux bornes de l'alimentation est connue sous le nom de caractéristiques externes de l'alimentation.

L'arc plasma exige que l'alimentation électrique ait une caractéristique externe de chute abrupte.

La tension en circuit ouvert (U0) de l'alimentation.

Pour faciliter l'allumage et la combustion stable de l'arc plasma, l'exigence U0 de l'alimentation électrique est relativement élevée.

Pour le soudage, la pulvérisation thermique et d'autres procédés, une tension U0 > 80V est suffisante, tandis que le découpage et la pulvérisation nécessitent une tension U0 > 180V. L'ampleur de la tension en circuit ouvert dépend principalement de l'épaisseur du matériau à découper, les matériaux plus épais nécessitant une U0 plus élevée.

L'alimentation électrique pour le découpage à l'arc plasma

L'alimentation électrique couramment utilisée pour le découpage à l'arc plasma est le plus souvent un courant continu (DC). alimentation pour le soudage à l'arc avec des caractéristiques externes de chute brutale, et il existe des modèles spécifiques. Parfois, les alimentations en courant alternatif sont utilisées pour certains processus ou matériaux, ce qui est courant dans les domaines suivants soudage à l'arc plasma.

Dans certains cas, des soudage à l'arc peuvent être utilisées en connectant en série plusieurs machines à souder ayant le même type de courant et les mêmes caractéristiques externes.

La tension en circuit ouvert des machines de découpe à l'arc plasma produites dans le pays est généralement de 120V-300V, avec un courant de travail de 320A-500A, et une tension de travail de 60V-150V.

Les matériaux utilisés pour l'électrode arrière sont les mêmes que ceux utilisés pour l'électrode arrière. Soudage TIGLes électrodes de tungstène, les électrodes de tungstène thorié et les électrodes de tungstène cérié.

Le tungstène pur avec un point de fusion de 3400℃ et un point d'ébullition de 5000℃ peut généralement répondre aux exigences, mais il doit être bien refroidi pour réduire la combustion. L'ajout d'oxyde de thorium 1-2% au tungstène pur produit des électrodes de tungstène thorié, qui ont une capacité d'émission d'électrons plus forte que les électrodes de tungstène pur.

Dans les mêmes conditions de diamètre d'électrode, les électrodes en tungstène thorié peuvent être utilisées à des courants plus élevés avec des taux de combustion plus lents.

Électrodes en tungstène cérié et électrodes en zircone.

Les électrodes de tungstène thorié sont radioactives et peuvent être nocives pour la santé. Les électrodes en tungstène cérié sont produites en ajoutant du cérium 2% au tungstène pur, ce qui permet de réduire la contamination radioactive tout en améliorant la capacité d'émission d'électrons et les performances du processus.

Il s'agit d'un choix plus idéal pour le matériau de l'électrode arrière, car il réduit les taux d'usure de l'électrode. Les électrodes zirconées peuvent utiliser l'air comme gaz de travail et ont une durée de vie proche de celle des électrodes en tungstène thorié lorsqu'elles travaillent dans un gaz mixte N2+H2.

Les gaz de travail couramment utilisés pour le découpage à l'arc plasma sont l'azote (N2), l'argon (Ar), l'hydrogène (H2) ou leurs mélanges. L'azote a une enthalpie relativement élevée, des propriétés chimiques stables, peu de risques et un faible coût, ce qui en fait un gaz de travail largement utilisé.

L'azote peut se dissoudre dans l'acier pour former du nitrure de fer, qui augmente la résistance mais diminue la ductilité. La pureté de l'azote ne doit pas être inférieure à 99,5%. S'il y a trop d'O2 ou d'eau dans le gaz, cela peut provoquer une brûlure grave de l'électrode de tungstène.

Gaz de travail - Argon

L'argon a une enthalpie plus faible et, par conséquent, la tension de l'arc plasma est également faible. En tant que gaz monatomique, l'argon ne se décompose pas et n'a pas d'effet d'absorption de chaleur à haute température.

Sa capacité thermique spécifique et sa conductivité thermique sont toutes deux faibles, ce qui se traduit par une perte d'énergie minimale lors de la combustion de l'arc dans le gaz argon.

Toutefois, en raison du potentiel d'ionisation élevé de l'argon, l'arc électrique et la combustion nécessitent une énergie plus élevée. Des mesures spéciales doivent être prises pour résoudre le problème de la combustion difficile.

L'argon est un gaz inerte qui ne réagit pas avec les différents métaux et ne se dissout pas dans ceux-ci. Pour la découpe de métaux chimiquement actifs, l'argon de haute pureté est un bon moyen de protection.

L'argon est plus lourd que l'air et se trouve naturellement à une concentration d'environ 1% dans l'atmosphère, mais son extraction peut être coûteuse. Généralement, l'argon est un sous-produit de la production d'oxygène, et l'argon de qualité industrielle produit au niveau national a déjà atteint une pureté de 99,99%.

L'hydrogène (H2) est le gaz dont l'enthalpie et la conductivité thermique sont les plus élevées et dont la capacité à transférer l'énergie thermique est la plus grande.

Le mélange d'hydrogène dans le gaz de travail peut augmenter de manière significative la puissance thermique de l'arc plasma, ce qui en fait un choix courant pour la pulvérisation de matériaux difficiles à fondre ou pour la découpe de pièces épaisses.

Pour la plupart des matériaux métalliques, l'hydrogène est un gaz réducteur qui peut empêcher efficacement l'oxydation du matériau.

Gaz de travail - Hydrogène, air

L'hydrogène est un gaz combustible qui peut facilement s'enflammer et exploser lorsqu'il est mélangé à l'air.

L'hydrogène peut se dissoudre dans de nombreux métaux en fusion à des températures élevées, ce qui peut parfois affecter les performances du processus, et l'hydrogène qui pénètre dans l'acier peut facilement causer des dommages à l'environnement. fragilisation par l'hydrogène.

L'air a une grande capacité à transférer l'énergie thermique en tant que gaz de travail et est relativement peu coûteux et pratique à utiliser en le comprimant.

Gaz de travail - Gaz mixtes

Outre l'utilisation de l'air pour les électrodes en zirconium, les électrodes en tungstène peuvent également utiliser l'air comme gaz de travail.

Lorsque l'on utilise de l'air avec une électrode en tungstène, il convient d'utiliser un pistolet à plasma à double couche d'air, et la couche intérieure doit utiliser des gaz tels que l'argon ou l'azote pour protéger l'électrode en tungstène de l'oxydation par l'air.

Les gaz mixtes couramment utilisés sont l'azote-hydrogène et l'argon-hydrogène, qui combinent les avantages des deux gaz.

Considérations relatives aux gaz mixtes

Rapport de mélange :

Le rapport des gaz mélangés utilisés peut affecter de manière significative la vitesse de coupe, la qualité de la coupe et la durée de vie de la buse.

Pour le mélange hydrogène-argon, le rapport recommandé est de (20-40)% H2 pour (80-60)% Ar, tandis que pour le mélange hydrogène-azote, le rapport recommandé est de (10-25)% H2 pour (90-75)% N2.

Problème de démarrage de l'arc :

Il peut être difficile d'amorcer un arc dans des mélanges contenant une grande quantité de gaz diatomiques. Toutefois, il est généralement possible d'amorcer un arc dans de l'argon pur ou de l'azote pur.

Les paramètres du processus de découpe à l'arc plasma sont les suivants

(1) Tension à vide (U0)

Pour allumer et maintenir un arc plasma stable, une tension minimale à vide de 150 V est recommandée. Lors de la découpe de matériaux plus épais (plus de 200 mm), une tension à vide plus élevée, supérieure à 200 V, est nécessaire.

Pour la découpe de matériaux très épais, la tension à vide peut atteindre 300-400V. Une tension à vide élevée peut augmenter le risque de choc électrique, il est donc important de prendre des mesures de sécurité appropriées lorsque l'on travaille avec un équipement de coupage au plasma.

(2) Courant de coupe (I) et tension de service (U)

Le courant de coupe et la tension de fonctionnement déterminent la puissance de l'arc plasma. L'augmentation du courant de coupe et de la tension de fonctionnement peut accroître la puissance thermique de l'arc plasma, ce qui permet d'obtenir des vitesses de coupe plus élevées et une efficacité accrue lors de la coupe de matériaux plus épais.

Lorsque le courant de coupe est augmenté, la vitesse de coupe peut également augmenter de manière significative. Toutefois, l'effet de l'augmentation du courant de coupe sur la vitesse de coupe devient moins important à mesure que l'épaisseur du matériau à découper augmente.

Des moyens efficaces pour augmenter la puissance :

L'augmentation du courant entraîne un épaississement de la colonne d'arc, ce qui se traduit par un trait de scie plus large et une combustion plus facile de la buse de l'électrode de tungstène. L'augmentation de la tension est un moyen efficace d'accroître la puissance de l'arc plasma, en particulier lors de la découpe de matériaux épais. La tension de travail U est liée à la composition du gaz et au débit. L'U de N2 est plus élevé que celui d'Ar. Le H2 nécessite un U plus élevé en raison de sa forte capacité de dissipation de la chaleur.

Tension de fonctionnement de l'arc plasma

Lorsque U > 0,65U0, l'arc plasma présente un phénomène instable connu sous le nom d'arc double. Lorsque l'on augmente la tension de fonctionnement de l'arc plasma, il est nécessaire d'augmenter également la tension à vide de l'alimentation électrique. U est également lié à la forme géométrique de la buse, en particulier à son ouverture d.

Débit de gaz Q

Lorsque les autres conditions sont identiques, une augmentation de Q renforce l'effet de rétrécissement thermique de la colonne d'arc, ce qui se traduit par une énergie plus concentrée. Lorsque Q augmente, U augmente, ce qui entraîne une augmentation de la puissance de l'arc plasma, de la température de la colonne d'arc et de la vitesse v.

En même temps, la vitesse du jet d'arc augmente, la force de coupe est accrue et la qualité de la coupe est également améliorée.

Cependant, si Q est trop grand, une partie de l'énergie sera absorbée par l'air froid, ce qui entraînera une diminution de la quantité de chaleur disponible pour faire fondre le métal, ce qui peut avoir une incidence sur la stabilité de l'arc de combustion et sur la coupe normale.

(4) Vitesse de coupe v

Une vitesse de coupe v appropriée peut améliorer la qualité de la surface de la coupe.

Lorsque la puissance est constante, l'augmentation de v diminue la surface chauffée de la pièce et la taille de la zone affectée thermiquement.

Si v est trop élevé, le matériau découpé risque de ne pas fondre. Si v est trop lent, la productivité diminuera, la surface de la coupe sera rugueuse, les bavures augmenteront au fond et la pièce se déformera de manière plus importante.

Tant que la qualité de la coupe est assurée, la vitesse de coupe v doit être augmentée autant que possible.

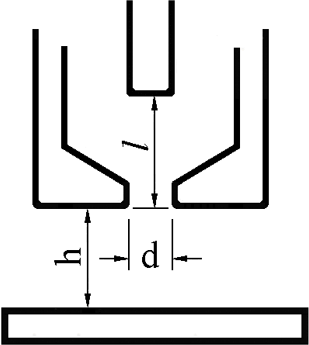

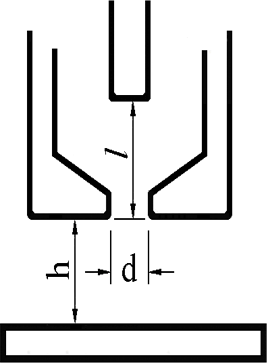

(5) Distance entre la buse et la pièce h

Pour utiliser pleinement la chaleur générée par l'arc plasma et faciliter son utilisation, la distance h entre la buse et la surface de la pièce doit être contrôlée à moins de 10 mm. En règle générale, cette distance est comprise entre 4 et 7 mm.

L'impact de h sur l'arc plasma

Augmenter h équivaut à augmenter la longueur de l'arc, ce qui conduit à une augmentation de U.

Cependant, à mesure que la longueur de l'arc augmente, l'efficacité diminue et l'énergie de rayonnement thermique augmente, ce qui peut entraîner une diminution de v. Si h est trop élevé, la force de soufflage et la capacité de coupe diminuent, ce qui entraîne une augmentation des bavures de fond et la possibilité d'un double arc. Si h est trop petit, il y a un risque accru de court-circuit.

(6) Paramètres de la buse - l, d

l désigne la distance entre l'extrémité de l'électrode de tungstène et l'extrémité de la buse, qui détermine si l'arc peut être correctement comprimé.

Si l est trop grand, il détruit la stabilité de l'arc. Si l est trop petit, il peut provoquer un court-circuit entre l'électrode de tungstène et la buse, ce qui peut brûler la buse.

Le diamètre de la buse d affecte le diamètre de la colonne d'arc et la température. Une augmentation de d entraîne une diminution de la compression, de la densité d'énergie, de la force de coupe et de la vitesse de coupe v. Cela peut également entraîner une diminution de la capacité de coupe.

En général, un d plus petit est associé à un U plus grand, tandis qu'un d plus grand est associé à un U plus petit.

5. Caractéristiques de coupe des pièces épaisses.

Lorsque l'épaisseur t augmente, la quantité de matière en fusion augmente également, ce qui nécessite une augmentation de la puissance.

Pour réduire l'épuisement, il est recommandé d'augmenter U tout en maintenant la puissance constante. Lorsque t augmente, la plage des sauts du point d'anode augmente également et, par conséquent, U doit être supérieur à 220 V pour assurer la stabilité de l'arc. Une chaleur suffisante est nécessaire pour couper le fond, ce qui donne un arc mince et allongé avec un faible gradient de température axial.

Il est recommandé d'utiliser un gaz de travail ayant une enthalpie et une conductivité thermique élevées, tel que N2+H2.

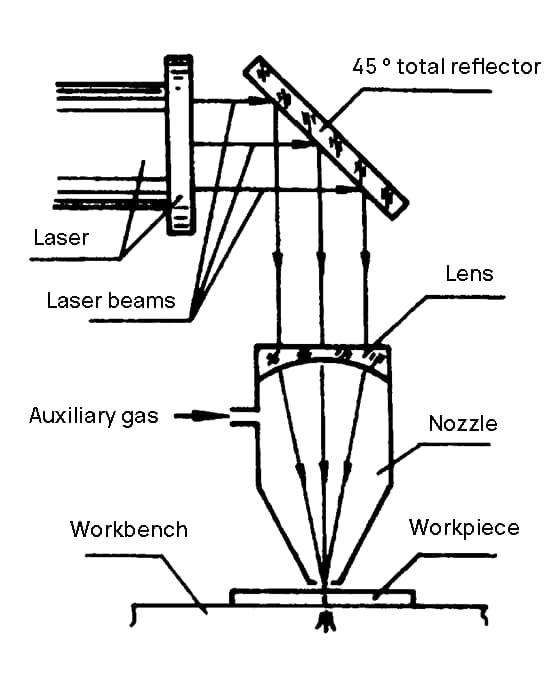

Le faisceau laser horizontal émis par le découpeur laser.

Après avoir été réfléchi par un miroir à 45 degrés, le faisceau laser est redirigé verticalement vers le bas.

Le faisceau laser est ensuite focalisé par une lentille, créant un point extrêmement petit au point focal.

Découpe au laser

La densité de puissance du spot atteint 106-109 W/cm2. Lorsque la pièce est irradiée par le spot laser, celui-ci génère une température élevée localisée (supérieure à 10 000℃), provoquant la fonte ou la vaporisation instantanée de la pièce. Au fur et à mesure que le buse de coupe se déplace, une coupe est formée sur la pièce.

Pendant ce temps, un gaz d'assistance sous une certaine pression est utilisé pour évacuer le laitier fondu au niveau de la coupe, ce qui permet de découper la pièce à usiner.

Puissance du laser

Le faisceau laser est un faisceau parallèle idéal (avec un angle de divergence θ < 0,001 radians). Après focalisation, le diamètre du spot peut être représenté par do = fθ (où θ ≠ 0), où f est la longueur focale de l'objectif. Si la puissance du laser est W, alors la densité de puissance du spot est :

Caractéristiques des découpe au laser

Par rapport à la découpe au gaz et à la découpe à l'arc plasma, la découpe au laser présente les avantages suivants :

Applications de découpe laser

La découpe laser présente des avantages remarquables pour la découpe de tôles fines, l'amélioration de l'efficacité de la découpe et la réduction de la déformation thermique.

Il peut découper divers matériaux à point de fusion élevé, des alliages résistants à la chaleur et des matériaux superdurs, ainsi que des semi-conducteurs, des matériaux non métalliques et des matériaux composites.

Lors de la coupe de métaux épais, du gaz comprimé est soufflé pour faciliter la coupe, réduisant ainsi la largeur de la saignée et la zone affectée par la chaleur.

L'application de la technologie de découpe au laser remonte aux années 1970. Actuellement, la marine américaine est un leader dans l'utilisation de la technologie laser pour la recherche sur la construction navale. Ces dernières années,

Le Japon a produit et vendu des machines de découpe laser CNC d'une puissance inférieure à 5 kW qui peuvent découper de l'acier à faible teneur en carbone d'une épaisseur allant jusqu'à 32 mm avec une grande qualité. Lors de la découpe d'une plaque de 12 mm, la vitesse de découpe est d'environ 2,5 m/min, ce qui est comparable aux machines de découpe à l'arc plasma existantes.

La découpe laser a de nombreuses applications dans les chantiers navals :

Le chantier naval Tamano de Mitsui Zosen Corporation construit principalement des navires de guerre et également des vraquiers de 40 000 tonnes. La plupart des épaisseurs de tôle pour les composants des navires sont de l'ordre de 10 mm, et une proportion importante de tôles minces est utilisée pour la construction de navires de guerre et de vraquiers. tôle d'acier est nécessaire. Les structures des navires nécessitent une faible déformation thermique et une grande précision de coupe en raison de la structure relativement fine des plaques d'acier utilisées. L'utilisation de machines de découpe laser dans la production de plaques d'acier pour la carrosserie des navires a permis d'obtenir des résultats significatifs.

Machine de découpe laser du chantier naval de Yunao

Fabrication japonaise Machine de découpe laser CO2 pour avions, d'un gabarit de 7,5 m, a une puissance maximale de 3,5 kW (puissance nominale de 3 kW). Elle a une largeur de coupe effective de 5,4 m, une longueur de coupe effective de 29,1 m et peut couper jusqu'à une épaisseur maximale de 19 mm. La vitesse de coupe des plaques d'une épaisseur de 8 à 10 mm est comprise entre 900 et 1000 mm/min. La largeur de l'incision est inférieure à 0,5 mm et la déformation de la coupe est minime. Il n'y a pas d'effondrement du bord supérieur ni de scories du bord inférieur, et la précision de coupe est bien supérieure à celle du découpage à l'arc plasma.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.