Pourquoi certains outils d'affûtage tombent-ils en panne plus rapidement que d'autres ? Dans cet article de blog, nous examinons six problèmes courants liés à l'affûtage des outils, des problèmes de matériaux aux limitations de l'équipement, et nous proposons des solutions pratiques. Que vous travailliez avec du carbure ou de l'acier rapide, la compréhension de ces pièges peut vous faire gagner du temps et améliorer la précision. Plongez dans cet article pour apprendre comment améliorer les performances et la longévité de votre outil.

Afin de garantir une performance optimale de l'application de l'outil, il est essentiel pour le centre d'affûtage professionnel d'ajuster la stratégie d'affûtage en temps opportun en fonction du mode de défaillance de l'outil à polir et de surveiller l'utilisation des outils.

Pour améliorer encore son efficacité et son expertise, le centre professionnel d'affûtage d'outils doit régulièrement analyser ses expériences et appliquer les connaissances acquises à ses processus d'affûtage.

Cet article met en lumière six facteurs critiques qui doivent être pris en considération lors de l'affûtage des outils, y compris les composants matériels tels que les matériaux des outils, l'équipement d'affûtage et l'équipement de test, ainsi que d'autres facteurs tels que les normes d'affûtage, les techniciens d'affûtage, et bien plus encore.

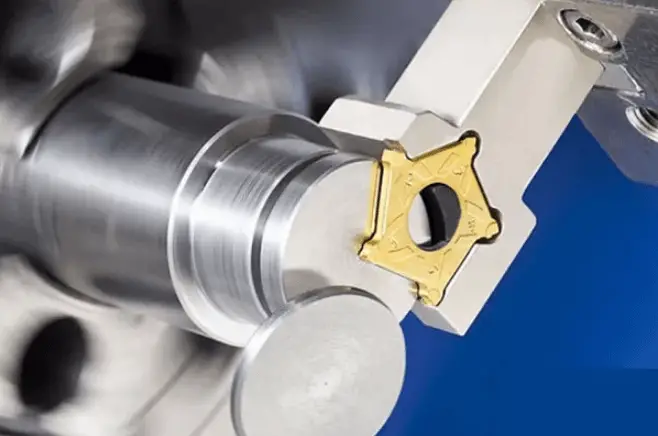

Dans l'affûtage d'outils, les matériaux courants sont l'acier rapide, l'acier rapide à métallurgie des poudres, carbure cémentéet certains matériaux très durs tels que le diamant polycristallin (PCD), le nitrure de bore cubique (CBN) et le cermet.

Acier rapide sont connus pour leur tranchant et leur durabilité, tandis que les outils en carbure cémenté ont une dureté élevée mais une faible ténacité.

Il convient de noter que la densité des outils en carbure cémenté est beaucoup plus élevée que celle des outils en acier rapide.

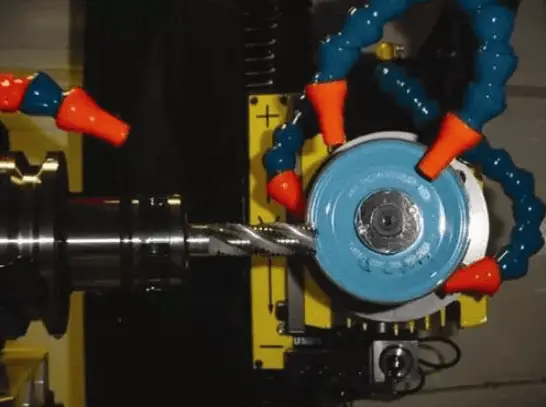

Ces deux matériaux sont principalement utilisés pour la production de forets, d'alésoirs, de fraises et de tarauds.

Les performances de l'acier rapide produit par métallurgie des poudres se situent entre deux matériaux couramment utilisés pour la fabrication de fraises et de tarauds bruts.

Les outils en acier rapide sont connus pour leur bonne ténacité, ce qui les rend moins susceptibles de se briser en cas de collision.

En revanche, les outils en carbure ont une dureté élevée mais sont fragiles et susceptibles de se briser en cas de collision. C'est pourquoi il convient d'être très prudent pendant le processus de meulage afin d'éviter toute collision entre les outils ou toute chute accidentelle d'outils.

Étant donné la précision relativement faible des outils en acier rapide, ils nécessitent des spécifications d'affûtage moins strictes et sont donc plus abordables. C'est pourquoi de nombreux fabricants ont créé leurs propres ateliers d'affûtage d'outils.

En revanche, les outils en carbure doivent souvent être envoyés dans des centres d'affûtage professionnels pour être entretenus correctement.

Les statistiques de divers centres de réparation d'outils domestiques indiquent que plus de 80% des outils réparés sont en carbure.

En raison de la dureté du matériau de l'outil, celui-ci ne peut généralement être remodelé que par meulage. Il existe plusieurs affûteuses d'outils courantes dans la fabrication et l'affûtage d'outils, notamment :

Des matériaux différents nécessitent des particules abrasives différentes pour leurs outils de meulage. La taille des grains abrasifs doit être adaptée à la partie spécifique de l'outil afin d'obtenir un équilibre optimal entre la protection des arêtes et l'efficacité de l'usinage.

Alumine : ce matériau est utilisé pour l'affûtage des outils en acier rapide (HSS). Les meules en alumine sont économiques et peuvent être facilement façonnées pour rectifier des outils complexes, comme le corindon.

Carbure de silicium : Ce matériau est utilisé pour modifier les meules en nitrure de bore cubique (CBN) et en diamant.

CBN (nitrure de bore cubique) : Le CBN est utilisé pour l'affûtage des outils HSS. Bien qu'il soit plus cher, il est aussi plus durable.

Globalement, les meules sont désignées par la lettre "B", par exemple B107, où 107 représente le diamètre de la particule abrasive.

Le diamant : Ce matériau est utilisé pour le meulage des outils en acier à haute vitesse et est connu pour sa durabilité, malgré son coût élevé. Les meules diamantées sont identifiées par la lettre "D", par exemple D64, où 64 représente le diamètre de la particule abrasive.

Pour un meulage efficace de divers composants d'outils, il est nécessaire de disposer d'une meule de différentes formes. Les deux formes les plus couramment utilisées sont :

Il est important de noter qu'après un certain temps d'utilisation, la forme de la meule, y compris son plan, son angle et ses coins arrondis (R), peut devoir être modifiée. Pour maintenir la capacité de meulage de la meule, il est courant d'utiliser des pierres de nettoyage pour enlever les copeaux qui se sont accumulés entre les grains abrasifs.

Le fait de disposer d'un ensemble de normes complètes en matière d'affûtage d'outils est un critère d'évaluation du professionnalisme d'un centre d'affûtage.

En règle générale, les normes de meulage spécifient les paramètres techniques de l'arête de coupe pour différents outils lors de la coupe de divers matériaux, tels que l'angle d'inclinaison de la lame, l'angle de l'apex, l'angle de coupe, l'angle arrière, la lame inversée et le chanfrein.

Dans les forets en carbure cémenté, le processus de passivation de l'arête de coupe est appelé "lame inversée", dont la largeur dépend du matériau coupé et se situe généralement entre 0,03 mm et 0,25 mm.

Le processus de création d'un chanfrein sur la pointe de l'outil est connu sous le nom de "chanfreinage".

Chaque entreprise professionnelle dispose de son propre ensemble de normes de broyage qui ont été développées et affinées au fil des ans.

Différence entre le foret HM et le foret HSS :

Forets HSS : L'angle du sommet est généralement de 118°, mais peut être supérieur à 130° dans certains cas. La lame est tranchante et les exigences de précision, telles que la différence de hauteur de la lame, la symétrie et le battement circonférentiel, sont relativement faibles. Il existe de nombreuses méthodes pour réparer la lame.

Forets HM : L'angle supérieur est généralement de 140°, tandis que les forets à rainure droite ont souvent un angle de 130°. Les forets à trois arêtes ont généralement un angle de 150°. La lame et la pointe (sur les bords) ne sont pas tranchantes et sont souvent passivées par des procédés connus sous le nom de lame inversée et de chanfrein, qui exigent une grande précision. Le tranchant du ciseau est souvent façonné en forme de S pour faciliter le travail de l'opérateur. bris de copeaux.

Angle du dos :

L'angle à l'arrière du tranchant est crucial pour l'efficacité de l'outil. Si l'angle est trop prononcé, la lame est plus susceptible de se briser et de se bloquer, et si l'angle est trop faible, la friction sera excessive et entravera le processus de coupe.

L'angle arrière d'un outil peut varier en fonction du matériau à couper, du type d'outil et du diamètre de l'outil.

En règle générale, l'angle du dos diminue lorsque le diamètre de l'outil augmente.

En outre, l'angle du dos est plus petit pour la coupe de matériaux plus durs, et plus grand pour les matériaux plus tendres.

Les équipements d'inspection d'outils peuvent être classés en trois catégories : les calibres de réglage d'outils, les projecteurs et les instruments de mesure d'outils universels.

Les jauges de réglage d'outil sont principalement utilisées pour préparer la longueur de réglage de l'outil sur les machines à commande numérique telles que les centres d'usinage, et elles peuvent également être utilisées pour détecter des paramètres tels que l'angle, le rayon et la longueur de pas.

Les projecteurs ont également la capacité de détecter des paramètres tels que l'angle, le rayon et la longueur du pas.

Toutefois, aucune de ces deux options ne permet généralement de mesurer l'angle arrière d'un outil. En revanche, un instrument de mesure universel peut mesurer la plupart des paramètres géométriques de l'outil, y compris l'angle arrière.

Par conséquent, les centres d'affûtage d'outils professionnels doivent disposer d'un instrument de mesure d'outils universel.

Malheureusement, les fournisseurs de ce type d'équipement sont peu nombreux et les produits allemands et français sont disponibles sur le marché.

Même le meilleur équipement doit être utilisé par du personnel qualifié. C'est pourquoi la formation des techniciens de rectification est un aspect crucial.

Malheureusement, l'industrie chinoise de fabrication d'outils est relativement sous-développée et il existe une grave pénurie de formation professionnelle et technique. Par conséquent, la formation des techniciens en affûtage d'outils doit être prise en charge par les entreprises individuelles.