Vous êtes-vous déjà demandé quel était le secret de la production de pièces embouties de haute qualité ? Dans cet article de blog, nous allons nous pencher sur le rôle critique que joue le jeu du poinçon et de la matrice dans le processus d'emboutissage. Notre ingénieur mécanicien expert partagera des informations précieuses et des conseils pratiques sur l'optimisation du jeu pour améliorer la qualité des pièces et prolonger la durée de vie de l'outil. Préparez-vous à apprendre à partir d'exemples concrets et à découvrir les dernières technologies dans ce domaine !

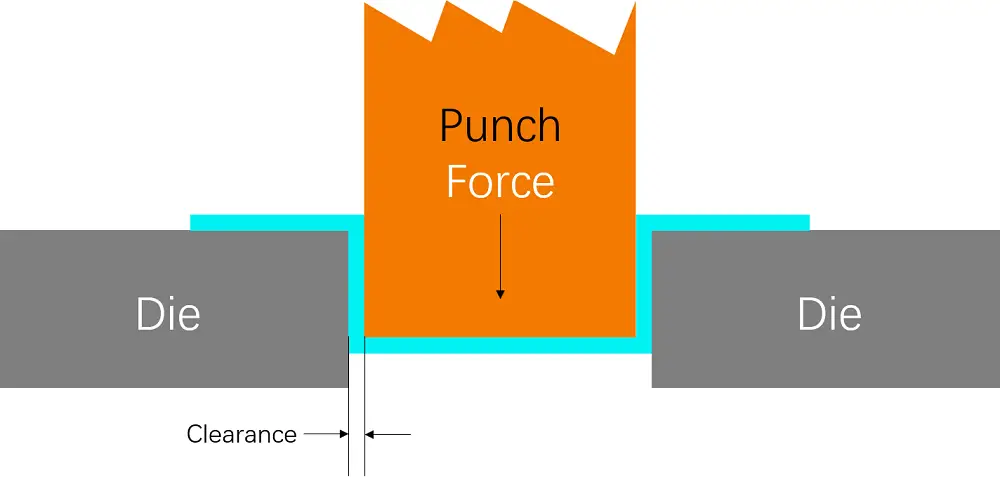

Le jeu entre le poinçon et la matrice désigne l'écart ou la distance intentionnelle entre l'arête de coupe du poinçon et l'arête de coupe de la matrice dans les opérations de poinçonnage du métal. Ce jeu est exprimé en pourcentage de l'épaisseur du matériau de chaque côté et constitue un paramètre essentiel du processus de formage des métaux. Il garantit que le matériau est correctement cisaillé et séparé pour créer un trou ou une forme avec précision.

La détermination du jeu correct entre le poinçon et la matrice est vitale pour plusieurs raisons. Tout d'abord, il a un impact direct sur la précision et la qualité des trous ou des formes poinçonnées, en garantissant des bords nets et précis avec un minimum de bavures ou de déformations. Par exemple, lors du poinçonnage d'un trou dans de l'acier doux d'une épaisseur de 1/8 de pouce (0,125 pouce), un jeu typique peut être fixé à 10%, ce qui donne un jeu total de 0,0125 pouce (0,00625 pouce par côté). Ce calcul est crucial pour maintenir la qualité du produit final.

En outre, un jeu approprié contribue à prolonger la longévité du poinçon et de la matrice. Lorsque le jeu est bien réglé, il réduit la contrainte et l'usure de ces outils, minimisant ainsi le risque de rupture et la nécessité de remplacements fréquents. Ceci est particulièrement important dans les environnements de fabrication à haut volume où l'usure des outils peut entraîner une augmentation des temps d'arrêt et des coûts.

La sécurité est un autre facteur essentiel. Un dégagement adéquat permet d'éviter les conditions dangereuses telles que les fissures ou les ruptures dans les outils, qui peuvent entraîner des accidents au cours du processus de poinçonnage. En outre, il réduit le tonnage et la force de poinçonnage nécessaires, améliorant ainsi la sécurité opérationnelle globale.

Plusieurs facteurs influencent la détermination du jeu optimal entre le poinçon et la matrice, chacun jouant un rôle important dans l'obtention des résultats souhaités en matière de fabrication. Il est essentiel de comprendre ces facteurs pour effectuer des calculs précis.

Le type et l'épaisseur du matériau sont des considérations primordiales. Les différents matériaux, tels que l'aluminium, l'acier doux et l'acier inoxydable, présentent des caractéristiques variables qui nécessitent des valeurs de jeu différentes. Par exemple, les matériaux plus tendres comme l'aluminium peuvent nécessiter un jeu moins important que les matériaux plus durs comme l'acier inoxydable, qui peuvent nécessiter un jeu plus important pour tenir compte de la résistance accrue au cisaillement.

La dureté du matériau influe également de manière significative sur le jeu. Les matériaux plus durs ont tendance à générer plus de friction et de chaleur pendant le processus de poinçonnage, ce qui peut entraîner l'usure et la déformation de l'outil. Le jeu doit donc être ajusté en conséquence pour assurer un cisaillement efficace sans endommager le poinçon ou la matrice. Par exemple, un matériau dur peut nécessiter un jeu de 15% de son épaisseur, alors qu'un matériau plus tendre ne nécessitera que 5%.

Les matériaux utilisés pour le poinçon et la matrice eux-mêmes jouent également un rôle dans la détermination du jeu approprié. La compatibilité et les caractéristiques des matériaux de l'outil peuvent influencer les performances, ce qui a un impact sur la longévité des outils.

La taille et la géométrie du trou ou de la coupe à réaliser déterminent également le jeu nécessaire. Les formes plus complexes nécessitent des ajustements précis du jeu pour assurer une séparation efficace des matériaux.

Enfin, la durée de vie prévue de l'outil doit être prise en compte lors du choix des valeurs de dégagement. Il faut trouver un équilibre entre les performances optimales et la durabilité de l'outil, en procédant à des ajustements en fonction de la durée de vie prévue des outils.

Les formules de calcul du jeu de la matrice impliquent généralement un pourcentage de l'épaisseur du matériau. Les directives industrielles courantes suggèrent une fourchette de 5% à 20% de l'épaisseur du matériau par côté, avec des ajustements basés sur des facteurs tels que le type et la dureté du matériau.

La compréhension de ces facteurs et le calcul précis du jeu entre le poinçon et la matrice sont essentiels pour obtenir des résultats de haute qualité, prolonger la durée de vie des outils et garantir des opérations de poinçonnage sûres et efficaces dans le secteur de la fabrication.

La poinçonneuse CNC et le Tourelle CNC peut produire un joint de fissure cisaillé, maintenir une force de découpage équilibrée, assurer une bonne qualité de poinçonnage et prolonger la durée de vie du moule.

Il est recommandé de se référer au tableau de dégagement des poinçons et matrices (comme indiqué dans le tableau 1) pour obtenir des résultats optimaux.

Tableau 1. Tableau des poinçons et des dégagements

Unité : mm

| Épaisseur | Acier doux | Inox | Aluminium* |

| 0.8 | 0.15-0.20 | 0.20-0.24 | 0.15-0.16 |

| 1.0 | 0.20-0.25 | 0.25-0.30 | 0.15-0.20 |

| 1.5 | 0.30-0.38 | 0.37-0.45 | 0.22-0.30 |

| 2.0 | 0.40-0.50 | 0.50-0.60 | 0.30-0.40 |

| 2.5 | 0.50-0.63 | 0.62-0.75 | 0.37-0.50 |

| 3.0 | 0.60-0.75 | 0.75-0.90 | 0.45-0.60 |

| 3.2 | 0.64-0.80 | 0.80-0.96 | 0.48-0.64 |

| 3.5 | 0.70-0.88 | 0.88-1.05 | 0.53-0.70 |

| 4.0 | 0.80-1.00 | 1.00-1.20 | 0.60-0.80 |

| 4.5 | 0.90-1.13 | 1.13-1.35 | 0.68-0.90 |

| 5.0 | 1.00-1.25 | – | 0.75-1.00 |

| 5.5 | 1.10-1.38 | – | 0.83-1.10 |

| 6.0 | 1.20-1.50 | – | 0.90-1.20 |

* Egalement applicable au cuivre et au laiton

Le choix de la valeur du jeu de la matrice pour a CNC ou une poinçonneuse à tourelle CNC se fait généralement à l'aide de formules empiriques et de tableaux.

Un concepteur et un ajusteur de moules d'emboutissage expérimentés, ayant une bonne compréhension des différents produits, notamment de leurs exigences en matière de matériaux, de dimensions et de précision, saura comment concevoir le moule pour produire des produits qualifiés et réduire les délais de réparation.

L'écart entre le poinçon et la matrice a un impact significatif sur la qualité de la pièce estampée et sur la durée de vie de l'outil. matrice de marquage.

Par conséquent, lors de la conception de l'outil d'emboutissage, un jeu raisonnable doit être choisi pour garantir la qualité et la précision des pièces embouties.

Une valeur de jeu plus faible doit être utilisée pour les pièces présentant une grande précision dimensionnelle et une grande résistance à l'usure. perpendicularité tandis que des valeurs d'écartement plus importantes peuvent être utilisées pour les pièces dont les exigences de précision sont moindres afin de réduire la force de poinçonnage et d'améliorer la durée de vie de l'outil d'emboutissage.

Il existe deux méthodes pour déterminer le jeu entre le poinçon et la matrice, par expérience et par formule.

La valeur minimale raisonnable du jeu doit être utilisée lors de la conception et de la fabrication d'une nouvelle matrice d'emboutissage, en tenant compte de l'écart de production et de l'usure en cours d'utilisation.

Au cours du processus de production, l'outil d'emboutissage s'use continuellement, ce qui augmente le jeu. Il est donc essentiel de maintenir le jeu dans une fourchette raisonnable.

Le pourcentage du jeu de la matrice par rapport à l'épaisseur du matériau :

◆ Durée de vie minimale des matrices : 15%

◆ Dégagement optimal : 20~25%

◆ Longue durée de vie des matrices : 30%

◆ Dégagement de la matrice pour usage intensif : 30%

(Tableau 1) Tableau de dégagement recommandé pour les matrices

| Épaisseur (mm) | Aluminium (mm) | Acier doux (mm) | Acier inoxydable (mm) |

|---|---|---|---|

| 1.00 | 0.15 | 0.20 | 0.20 |

| 1.50 | 0.23 | 0.30 | 0.40 |

| 2.00 | 0.30 | 0.40 | 0.50 |

| 3.00 | 0.60 | 0.75 | 0.90 |

| 4.00 | 0.80 | 1.00 | 1.20 |

| 5.00 | 1.00 | 1.25 | 1.75 |

| 6.35 | 1.60 | 2.00 | 2.22 |

Sa valeur peut être calculée selon la formule suivante de dégagement des poinçons et matrices :

Matériaux souples :

Matériaux durs :

Pour en savoir plus :

◆ Prolonger la durée de vie du moule

◆ Bon effet de retour des matériaux

◆ La bavure générée est petite

◆ Obtenir un trou plus propre et mieux rangé

◆ Réduire la possibilité de collage

◆ Mise à niveau de la pièce

◆ La position du trou est plus précise

◆ Le minimum force de perforation est nécessaire pour mise à blanc

Les effets de jeux de matrices trop grands ou trop petits sur la qualité des pièces embouties se reflètent principalement dans les aspects suivants :

Lorsque le jeu de la matrice est trop important :

Lorsque le jeu de la matrice est trop faible :

L'adéquation du jeu de l'outil est cruciale pour garantir la qualité des pièces d'emboutissage. Des jeux excessifs ou insuffisants peuvent avoir un impact négatif sur la qualité de ces pièces, y compris, mais sans s'y limiter, la déformation de la pièce, les écarts dimensionnels, les dommages de surface et la réduction de la durée de vie de l'outil.

Par conséquent, lors de la conception et de l'ajustement des matrices, il convient de tenir compte des exigences d'emboutissage spécifiques et des caractéristiques des matériaux afin de contrôler avec précision le jeu des matrices, garantissant ainsi la qualité des pièces embouties et l'utilisation à long terme des matrices.

Avant d'entrer dans l'exemple de calcul, il est essentiel de clarifier les concepts clés liés aux opérations de poinçonnage des métaux. Le "jeu entre le poinçon et la matrice" désigne l'espace intentionnel entre le poinçon et la matrice, qui permet de cisailler proprement le matériau. Lors d'une "opération de découpage", le poinçon cisaille un morceau du matériau, créant ainsi un trou, tandis que la matrice fournit un support et guide le matériau. Le "coefficient de jeu" est un pourcentage de l'épaisseur du matériau utilisé pour calculer le jeu nécessaire.

Le calcul précis du jeu entre le poinçon et la matrice est essentiel pour obtenir des trous précis et propres dans les tôles. Si le jeu n'est pas correct, les opérations de poinçonnage peuvent entraîner des bavures, des déformations ou des trous de taille imprécise. Il est donc essentiel de comprendre et de calculer le jeu nécessaire pour garantir des opérations de poinçonnage de haute qualité.

Dans cette section, nous allons suivre un exemple de calcul étape par étape pour déterminer le jeu de poinçon et de matrice nécessaire pour percer un trou de 9/16″ à travers une tôle d'acier doux de 1/2″ d'épaisseur. Cet exemple illustrera le processus permettant de garantir la précision et l'efficacité des opérations de poinçonnage.

En suivant ces étapes, les fabricants peuvent réaliser des trous précis et propres dans l'acier doux, ce qui garantit des résultats de haute qualité et une durée de vie optimale de l'outil. Cet exemple de calcul démontre l'importance de déterminer avec précision le jeu du poinçon et de la matrice pour des opérations efficaces de poinçonnage du métal.

Dans les opérations de poinçonnage des métaux, la détermination du jeu entre le poinçon et la matrice est influencée par plusieurs facteurs critiques, chacun jouant un rôle important dans l'obtention des résultats souhaités dans la fabrication. Il est essentiel de comprendre ces facteurs pour calculer le jeu de façon précise et efficace.

Le jeu d'outil désigne l'espace entre le poinçon et l'outil lors d'une opération de poinçonnage. Ce jeu est essentiel pour obtenir des coupes nettes, réduire l'usure de l'outil et maintenir la qualité du produit. Plusieurs facteurs influencent le jeu optimal requis pour les différentes applications de poinçonnage.

Le type et les propriétés du matériau poinçonné influencent considérablement la conception du jeu de l'outil. Des matériaux différents nécessitent des jeux différents pour garantir des performances et une qualité de produit optimales.

Les matériaux tels que l'acier inoxydable, l'aluminium, le cuivre et les aciers à haute résistance présentent des caractéristiques uniques qui nécessitent des valeurs de jeu différentes. Par exemple, les matériaux durs comme l'acier inoxydable nécessitent un jeu plus important pour éviter la rupture du matériau et l'usure excessive du moule. En revanche, les matériaux tendres comme l'aluminium et le cuivre peuvent avoir des jeux légèrement plus petits pour obtenir une surface de cisaillement lisse. Par exemple, lors du poinçonnage d'un acier inoxydable de 1 mm d'épaisseur, un jeu de 0,1 mm (10%) peut être approprié, alors que pour un aluminium de 1 mm, un jeu de 0,05 mm (5%) peut suffire.

L'épaisseur du matériau est un facteur critique dans la détermination du jeu. Le poinçonnage conventionnel du métal suit souvent la norme industrielle qui consiste à fixer le jeu entre 5% et 10% de l'épaisseur du matériau par côté. Pour le poinçonnage de précision, le jeu peut être aussi bas que 5% afin de réduire les bavures et d'obtenir des surfaces de cisaillement de haute qualité. Les aciers avancés à haute résistance peuvent nécessiter des jeux allant jusqu'à 21% par côté pour une qualité d'arête optimale et pour minimiser les bavures. Par exemple, le poinçonnage d'une tôle d'acier à haute résistance de 2 mm d'épaisseur peut nécessiter un jeu de 0,42 mm (21%) par côté.

La dureté du matériau poinçonné influe considérablement sur l'usure de l'outil et les besoins de dégagement. Les matériaux plus durs, tels que l'acier trempé, nécessitent généralement des jeux plus importants afin de réduire les contraintes exercées sur le poinçon et la matrice, ce qui prolonge la durée de vie de l'outil. Les matériaux plus tendres, comme le cuivre ou le laiton, peuvent avoir des jeux plus petits. Par exemple, le poinçonnage d'un matériau dur comme le titane peut nécessiter un jeu plus important que celui d'un matériau plus tendre comme le cuivre.

La compatibilité et les caractéristiques des matériaux utilisés pour les poinçons et les matrices jouent également un rôle crucial dans la détermination du jeu approprié. Les poinçons en acier rapide (HSS) ou en carbure, qui sont plus résistants à l'usure, peuvent permettre des jeux plus serrés que les outils fabriqués dans des matériaux plus tendres. Le choix du matériau des poinçons et matrices influence les performances globales, l'impact sur la longévité de l'outil et la qualité du produit final.

La taille et la géométrie du trou ou de la coupe à réaliser déterminent également le jeu nécessaire. Les formes plus complexes nécessitent des ajustements précis du jeu afin d'assurer une séparation efficace du matériau et d'obtenir la qualité d'arête souhaitée. Par exemple, les formes complexes avec des rayons étroits peuvent nécessiter des jeux légèrement plus importants pour tenir compte de la contrainte supplémentaire exercée sur les arêtes de l'outil.

L'anticipation de la durée de vie de l'outil est un élément important à prendre en compte lors de la détermination des valeurs de dégagement. Il faut trouver un équilibre entre les performances optimales et la durabilité de l'outil. Les ajustements du jeu doivent être effectués en fonction de la durée de vie prévue des outils. Par exemple, si une longue durée de vie de l'outil est requise, des jeux légèrement plus importants peuvent être utilisés pour réduire l'usure et prolonger la durée de vie du poinçon et de la matrice.

Les fabricants peuvent optimiser le jeu des poinçons et matrices en tenant compte de l'ensemble de ces facteurs. Par exemple, lorsque l'on travaille avec de l'acier à haute résistance, le fait d'opter pour un jeu plus important et d'utiliser des matériaux de poinçonnage et de matriçage résistants à l'usure peut améliorer la longévité de l'outil et la qualité du produit. Inversement, pour les matériaux plus tendres, des jeux plus serrés peuvent être utilisés pour obtenir des coupes plus nettes et réduire la formation de bavures.

Les dernières technologies et méthodes d'ajustement des jeux de moules comprennent une variété de moyens, dont l'objectif principal est de garantir des jeux de moules raisonnables, d'améliorer la qualité des produits et de prolonger la durée de vie des moules. Voici quelques méthodes et technologies spécifiques :

Vis de réglage Méthode : Il s'agit d'un moyen courant d'ajuster l'ouverture de la lèvre du moule en utilisant l'élasticité de l'acier du moule, en conjonction avec des vis appliquées avec une force pratique, pour provoquer un changement dans l'espace d'ouverture.

Réglage de la distance entre les plaques supérieure et inférieure : Lors du réglage du moule à différence de segment de la cintreuse, l'écart de différence de segment requis est d'abord obtenu en ajustant la distance entre les plaques supérieure et inférieure, puis le moule est placé dans la presse pour le pressage, l'observation et le contrôle de la qualité et de la taille du produit pour qu'il réponde aux exigences.

Concave-Convexe Réglage du dégagement du moule : En ajustant l'écart entre les moules concaves et convexes, il est possible de réduire efficacement la production de produits défectueux. En outre, les performances du moule peuvent être encore optimisées en ajustant la pression du coussin d'air du moule concave, en rognant le moule convexe R ou en réduisant le rebond en ajustant l'angle négatif du moule convexe.

Utilisation d'outils de conception professionnels : Les outils de diagnostic d'entrée dans SolidWorks, par exemple, peuvent aider à identifier les défauts du modèle, tels que le problème de l'espace entre les faces, ce qui permet d'éviter ces problèmes au stade de la conception.

Installation et réglage du poinçon non guidé : L'installation et le réglage d'un poinçon non guidé est relativement complexe, nécessitant de placer le poinçon au centre de la presse et de le soutenir avec des blocs, tout en ajustant les écrous sur le coulisseau de la presse pour compléter le réglage.

Réajustement de l'espace entre les moules : Lorsque le jeu du moule est trop important ou irrégulier, il doit être réajusté pour garantir le fonctionnement normal du moule et la qualité du produit.

Pour améliorer la précision de la mesure du jeu des moules, les techniques de mesure avancées actuelles sont les suivantes :

1. Technologie de numérisation 3D :

Cette méthode de mesure sans contact utilise des principes optiques ou des principes d'interférence laser pour effectuer un balayage complet du moule de coulée et obtenir des données tridimensionnelles de haute précision. Par rapport aux méthodes traditionnelles de mesure par contact, la technologie de balayage 3D permet d'obtenir des résultats plus rapides et plus précis.

En outre, les techniques de balayage laser tridimensionnel optique et sans contact peuvent mesurer rapidement et avec précision, en comparant avec la CAO d'origine pour déterminer le dimensionnement et le tolérancement géométriques (GD&T), aidant ainsi les fabricants à contrôler régulièrement la qualité des moules, à identifier et à corriger les problèmes.

2. Machine à mesurer tridimensionnelle :

Grâce à une technologie de capteurs et à des algorithmes de mesure avancés, il offre une grande précision de mesure, généralement de l'ordre du micron. Cet appareil est particulièrement adapté aux exigences de mesure de haute précision des produits dans les moules SMC, pour un contrôle précis de la qualité et une optimisation du processus de production.

3. Mécanismes de mesure en temps réel :

Il s'agit en particulier d'un mécanisme de mesure en temps réel du dégagement du moule en verre. Cette technologie modifie la façon dont le jeu du moule est mesuré dans la technologie existante, améliorant ainsi l'efficacité de la production et la qualité de l'ensemble du système de coulée.

4. Méthode de contrôle de l'écart de fermeture du moule d'emboutissage :

Grâce à une vérification expérimentale spécifique, cette méthode peut mesurer avec précision l'écart de fermeture du moule, avec une précision atteignant 0,01 mm. Cela indique qu'elle est applicable à une variété de contrôles de l'espace de fermeture des moules d'emboutissage, réduisant le temps d'installation et de débogage des moules, améliorant la qualité des pièces embouties et permettant de réaliser des économies.

Prévenir et contrôler efficacement les problèmes de dégagement des moules au cours du processus de fabrication est une tâche complexe mais cruciale. Voici quelques méthodes qui peuvent être appliquées :

Éléments à prendre en compte lors de la phase de conception :

Lors de la conception et de la fabrication des moules d'emboutissage, il est important d'assurer un jeu approprié entre les matrices mâle et femelle. Cela permet non seulement de maintenir la cohérence du jeu, mais aussi de simplifier le processus de fabrication. En outre, pour les pièces de forme irrégulière, il est nécessaire de déterminer avec précision les dimensions et les tolérances des parties actives des moules mâles et femelles.

Contrôle de la précision de l'usinage :

Pour garantir un jeu d'emboutissage minimal (tel que 1μm), un contrôle strict de la température de l'atelier est nécessaire, car la précision de la pièce à usiner est considérablement liée à la température ambiante. Cela signifie que le contrôle de la température est l'un des facteurs clés lors de l'usinage de précision.

Application des techniques d'ajustement des moules :

Les problèmes de dégagement de la surface du moule peuvent être résolus par des méthodes d'ajustement du traitement de la déformation. Cela inclut une discussion sur les ajustements du traitement de la surface du moule et l'obtention des surfaces du moule ajustées. En outre, des méthodes telles que la compensation de la pression locale du plan de pressage et d'autres solutions réalisables d'ajustement du jeu de la surface du moule peuvent être utilisées.

Techniques pour éviter les bavures :

Lors de l'emboutissage double face sans bavure, si des bavures difficiles à éliminer sont rencontrées, un processus d'ébavurage peut être effectué dans le moule pour éliminer ces bavures.

Conception du dégagement du moule :

Lors de la conception du jeu du moule, une méthode de calcul peut être utilisée pour déterminer l'ampleur de la modification du jeu causée par la déformation thermique, réduisant ainsi le temps d'usinage et d'assemblage du moule.

Prévention de la rupture des fils :

Lors de l'utilisation de l'usinage par décharge électrique à fil rapide, il convient de prêter attention au contact entre le bloc conducteur et le fil d'électrode afin d'éviter la rupture du fil causée par un mauvais contact, ce qui est crucial pour maintenir la continuité et la stabilité du processus d'usinage.