Vous êtes-vous déjà demandé comment faire fonctionner une poinçonneuse de manière sûre et efficace ? Cet article présente les procédures essentielles pour faire fonctionner les poinçonneuses dans l'industrie manufacturière. Il aborde les consignes de sécurité, les étapes de préparation et les méthodes opérationnelles détaillées pour garantir une production de haute qualité et la longévité de l'équipement. Que vous soyez novice ou expérimenté, vous trouverez dans cet article des informations précieuses qui vous permettront d'améliorer votre compréhension et vos compétences en matière de fonctionnement des poinçonneuses.

Cette instruction d'utilisation a été formulée pour normaliser la sécurité des opérations d'estampage et de formage dans le processus de fabrication des produits pétrochimiques, pour garantir la qualité des produits traités et pour prolonger la durée de vie de l'équipement. Elle doit être strictement respectée par les opérateurs de poinçonneuses ordinaires de l'entreprise.

Ceci s'applique aux directives opérationnelles pour le découpage, le poinçonnage et le formage de plaques en acier à faible teneur en carbone, en acier faiblement allié et en acier inoxydable dans les processus d'emboutissage et de formage de l'industrie de fabrication de produits pétrochimiques.

Aucun

4.1 Les opérateurs des poinçonneuses ordinaires de l'atelier de production doivent respecter strictement les procédures opérationnelles de sécurité et porter les articles de protection du travail requis.

4.2 Le département technologique doit préparer les dessins de production et les fiches de processus conformément au plan de production. Il doit également superviser et inspecter la mise en œuvre des instructions d'opérations de poinçonnage et des disciplines de processus, et les publier en temps utile.

4.3 L'opérateur doit effectuer les opérations, l'auto-inspection, l'assurance qualité, l'entretien des équipements et le remplissage des rapports conformément à la fiche de processus.

4.4 Les inspecteurs du département du contrôle de la qualité sont responsables de la confirmation du premier article, de l'inspection des patrouilles, de l'inspection de la qualité des produits de traitement et de la supervision de la mise en œuvre des paramètres de traitement.

4.5 L'atelier de production est responsable de la décomposition du plan de production et du suivi de l'avancement.

5.1.1 Le processus d'emboutissage est une méthode de traitement des pièces à usiner d'une taille, d'une forme et d'une performance spécifiques en appliquant une force externe à l'ébauche à travers le moule pour provoquer une déformation plastique ou une séparation.

La technologie de l'emboutissage a un large éventail d'applications et peut être utilisée pour traiter des tôles, des barres et divers matériaux non métalliques.matériaux métalliques. Le processus étant généralement réalisé à température ambiante, il est également appelé estampage à froid.

5.1.2 Caractéristiques du processus d'emboutissage :

1)Il peut produire des pièces avec formes complexes qui sont difficiles à obtenir par d'autres méthodes de traitement. Par exemple, les pièces à coque mince peuvent être obtenues par estampage à froid. La précision dimensionnelle des pièces estampées à froid est garantie par la matrice, ce qui permet d'obtenir des dimensions stables et une bonne interchangeabilité.

2)L'emboutissage a un taux élevé d'utilisation des matériaux, ce qui permet d'obtenir des pièces légères, rigides et résistantes avec une faible consommation d'énergie pendant le processus d'emboutissage. Par conséquent, le coût de la pièce est faible.

3)Cette opération est simple et nécessite peu de main-d'œuvre. Elle est également facile à mécaniser et à automatiser, ce qui se traduit par une productivité élevée.

4)La structure des matrices utilisées dans le processus d'emboutissage est généralement complexe, ce qui se traduit par un cycle de production long et un coût élevé.

5.1.3 Exigences de base pour les matériaux d'emboutissage

1)Les matériaux utilisés pour l'emboutissage doivent non seulement répondre aux exigences techniques de la conception du produit, mais aussi aux exigences du processus d'emboutissage et aux exigences de traitement après l'emboutissage, telles que le découpage, la galvanoplastie et le soudage.

2)Requirements pour les propriétés des matériaux de l'emboutissage du formage :

a. Pour le processus de formage, afin de faciliter la déformation par emboutissage et d'améliorer la qualité des pièces, les matériaux doivent avoir une bonne plasticité (élongation uniforme δb), un faible coefficient d'élasticité (σs/ σb), un coefficient de directivité de l'épaisseur de la plaque important, un faible coefficient de directivité du plan de la plaque et un faible rapport entre la limite d'élasticité du matériau et le module d'élasticité (σS/E).

b. Pour le processus de séparation, il n'est pas nécessaire que le matériau ait une excellente plasticité, mais il doit avoir un certain niveau de plasticité. Plus la séparation est difficile, plus la plasticité doit être bonne.

3)Requirements pour la tolérance de l'épaisseur du matériau :

La tolérance d'épaisseur du matériau doit être conforme aux normes nationales. Si la tolérance d'épaisseur du matériau est trop importante, cela peut affecter directement la qualité des pièces et peut également endommager la matrice et le poinçon. En effet, une certaine dégagement de la matrice est adapté à une épaisseur spécifique du matériau.

4)Requirements pour la qualité de la surface des matériaux :

a. La surface du matériau doit être lisse et plane, exempte de délamination, de dommages mécaniques, de taches de rouille, de peau d'oxyde et de toute autre attache.

b. Les matériaux présentant une bonne qualité de surface sont moins susceptibles de se fissurer ou de rayer le moule pendant l'emboutissage. Il en résulte une qualité de surface de la pièce de haute qualité.

5.2.1 Processus de séparation des fractures :

Le processus de séparation des fractures est utilisé pour séparer les pièces estampées des pièces en plastique. tôle le long d'une ligne de contour spécifique au cours du processus d'estampage. Ce processus peut être réalisé à l'aide de différentes techniques, telles que le découpage, le poinçonnage, l'ébarbage, la coupe, le sectionnement, etc.

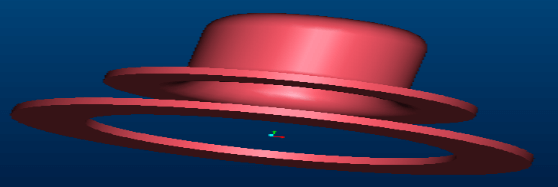

1) Mise à blanc :

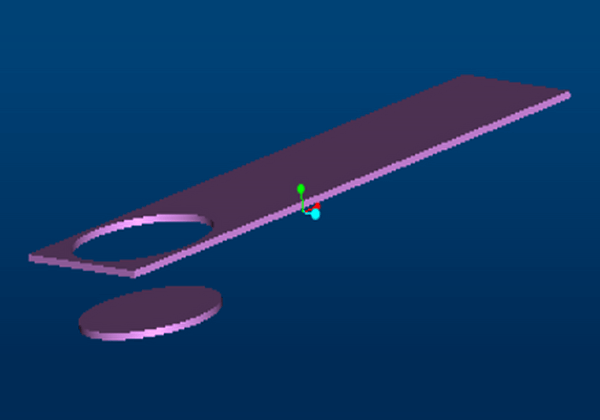

Le découpage consiste à découper une plaque plate le long d'un contour fermé, le matériau restant étant considéré comme de la ferraille. Cette méthode est couramment utilisée comme première étape de la mise en forme d'une pièce, comme le montre la figure 1.

Fig. 1 Diagramme schématique du blanking

2) Poinçonnage :

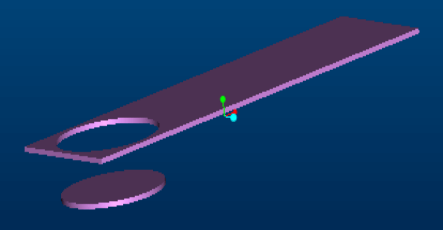

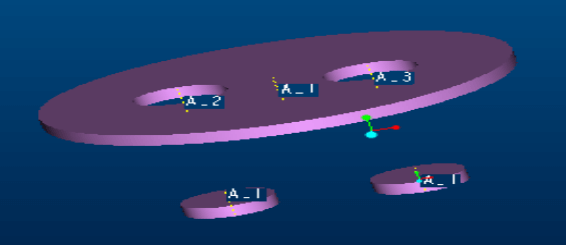

Le terme "poinçonnage" désigne le processus de création de trous de différentes formes à l'aide de pièces de découpage ou d'autres pièces de forme (voir figure 2). Ce processus peut comprendre à la fois poinçonnage et découpage.

Fig. 2 Diagramme de poinçonnage

3) Le rognage :

Le rognage consiste à enlever l'excès de matière sur le bord de la pièce formée afin d'obtenir la forme et la taille souhaitées de la pièce (voir Fig. 3).

Fig. 3 Diagramme schématique de l'élagage

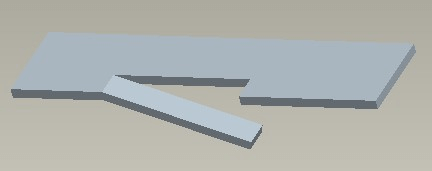

4) Entaille:

Comme le montre la figure 4, le matériau local est coupé et plié à un angle spécifique sur le matériau sans être entièrement séparé du corps principal. Ce processus est généralement connu sous le nom d'entaille ou de poinçonnage.

Fig. 4 Schéma de l'encoche

5) Sectionnement :

Le processus de création d'une forme solide à la figure 5 implique de diviser la pièce en deux sections, ce qui s'appelle le sectionnement.

Fig. 5 Diagramme de coupe

5.2.2 Mise en forme du plastique processus :

Plastique procédés de formage Les procédés de transformation des matières plastiques consistent à remodeler les matériaux sans les fissurer, afin de créer des pièces ayant des formes, des tailles et des exigences de précision spécifiques. Le cintrage, l'emboutissage et le bombage sont des exemples de procédés de transformation des matières plastiques, bridageLe contrôle de la qualité et de l'efficacité des produits est assuré par la mise en place d'un système de contrôle de la qualité.

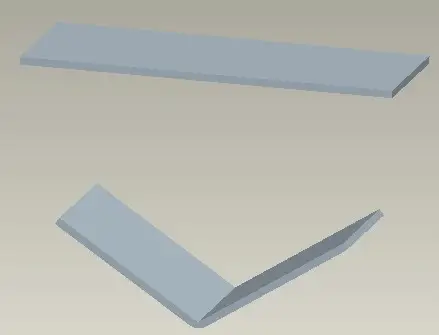

1) Pliage :

Le diagramme de la figure 6 illustre le processus de pliage une ébauche de plaque à un angle spécifique ou en façonnant davantage la section pliée par des techniques telles que le pliage, l'enroulement, la torsion, etc.

Fig. 6 Diagramme de flexion

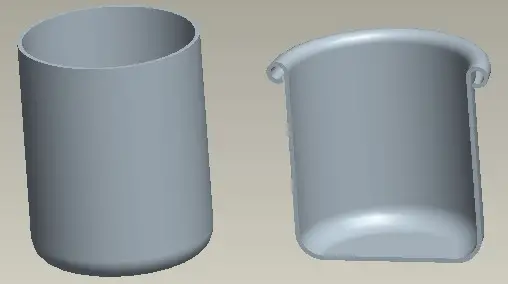

2) Étirements :

Comme le montre la figure 7, l'ébauche plate subit un processus de laminage pour former une pièce creuse, ou l'ébauche creuse est soumise à une déformation supplémentaire.

Fig. 7 Diagramme d'étirement

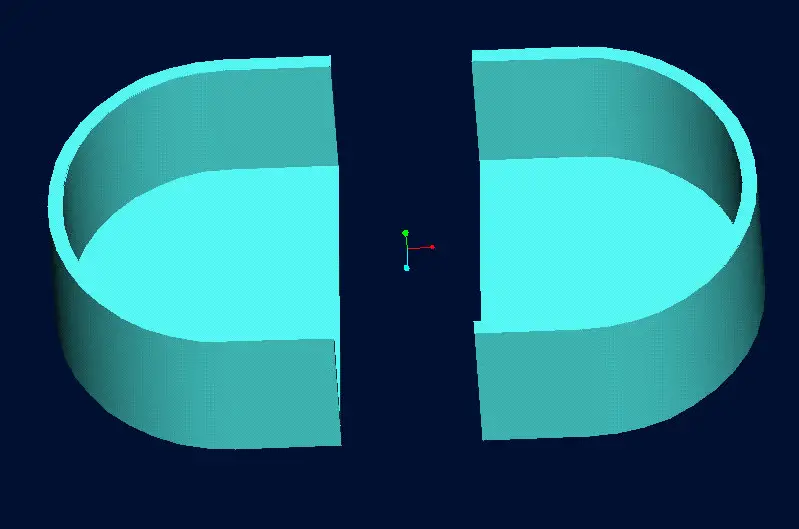

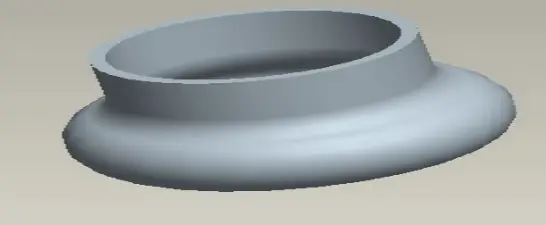

3) Le gonflement :

Comme le montre la figure 8, la pièce creuse est soumise à une pression radiale de l'intérieur pour augmenter son diamètre local. Cette technique est couramment utilisée dans la fabrication de théières, de tasses et d'autres produits similaires en acier inoxydable.

Fig. 8 Diagramme de bombage

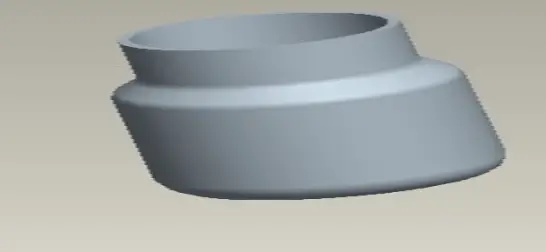

4) Le cou :

Comme le montre la figure 9, pour réduire le diamètre local d'objets creux tels que les couvercles de gobelets en acier inoxydable, les produits pour réservoirs, etc.

Fig. 9 Diagramme schématique de l'encochage

5) Rouler :

Comme illustré à la figure 10, utilisez une matrice de laminage pour courber le bord de l'objet creux vers l'extérieur en forme d'arc. Cette méthode est couramment utilisée pour les boîtes de conserve.

Fig. 10 Schéma du cercle de roulement

(1) Préparer l'opération en vérifiant l'équipement, les moules et les montages.

(2) Sélectionner les matériaux, les outils et outils de mesure conformément à l'ordre de fabrication (OM).

(3) Calibrer les outils et les équipements de mesure et procéder à l'auto-inspection des matériaux.

(4) Mise en service de l'équipement.

(5) Début des opérations de transformation et première inspection.

(6) Soumettre à l'inspection.

(7) À la fin de l'opération, réinitialiser la poignée de manœuvre et arrêter le système.

5.4.1 Préparation de l'opération :

1)Nettoyer les alentours de la presse pour s'assurer qu'ils sont en ordre pour un fonctionnement normal.

2)Vérifier la lubrification de toutes les pièces et s'assurer que tous les points de lubrification sont entièrement lubrifiés.

3)Vérifier l'installation correcte et fiable du moule, et s'assurer qu'il n'y a pas de débris à l'intérieur pour éviter d'endommager le produit et le moule.

4)Ensurez-vous que l'interrupteur d'alimentation de l'alimentateur est allumé afin d'éviter toute dislocation due à l'absence d'alimentation.

5)Déconnecter le volant de l'embrayage pour démarrer le moteur.

6)Lors du démarrage du moteur, s'assurer que le sens de rotation du volant correspond au signe de rotation. Si ce n'est pas le cas, couper immédiatement l'alimentation électrique pour inspection et ajuster la séquence d'alimentation.

7)Déplacer la presse plusieurs fois, vérifier le fonctionnement du frein, de l'embrayage et de l'opérateur à cheval, et commencer le fonctionnement normal après avoir vérifié que le poinçon fonctionne correctement.

5.4.2 Mode opératoire

1)Suivre la méthode de démarrage décrite dans le manuel d'utilisation de la poinçonneuse pour lancer le processus de poinçonnage. Activer l'interrupteur du tuyau de soufflage pour éviter que le produit ne soit emporté par le vent, ce qui pourrait entraîner un empilage et des dommages.

2)Poinçonner manuellement plusieurs pièces à des fins d'auto-inspection. Les inspecteurs à temps plein doivent confirmer le fonctionnement normal avant de poursuivre.

3)Durant l'estampage continu normal, tenez le bouton de frein rouge d'une main, asseyez-vous bien droit et concentrez-vous sur le moule et la sortie. Évitez de parler ou de plaisanter avec d'autres personnes afin d'éviter d'endommager le moule ou d'être disqualifié en raison d'un mauvais positionnement ou de la chute des poinçons. Toutes les 5 à 10 minutes, vérifiez l'aspect, la taille, le pressage, les petits trous, les déformations, les bavures, les taches d'huile et la conformité des principales dimensions du produit poinçonné.

4)Recorder des informations détaillées sur le Personal Production Daily Report pendant l'estampillage normal, y compris la quantité de production de chaque rouleau ou heure. Le personnel chargé de l'estampage doit remplir les champs requis avec précision.

5)Si une anomalie est constatée dans les produits de la machine-outil pendant l'estampage normal, il est essentiel d'arrêter immédiatement la machine et de la signaler au supérieur pour qu'il la traite en temps utile. En outre, il convient d'aider l'inspecteur de la qualité à distinguer et à isoler les produits défectueux.

6)Après le poinçonnage, l'environnement de la zone de travail doit être trié, y compris les boîtes vides, les boîtes finies et les tabourets. Le poinçon et le tuyau de soufflage doivent être fermés dans le bon ordre, et tous les interrupteurs électriques et les interrupteurs des conduits d'huile doivent être éteints avant de quitter le poste de travail.

7)Si les moules, les poinçons et les dispositifs d'alimentation doivent être ajustés ou réparés en cours de fonctionnement, le premier produit fabriqué après la correction doit être soumis à l'inspecteur à temps plein pour confirmation. En outre, la liste des premières pièces doit être établie avant de poursuivre la production.

8)If abnormal shutdown occurs during normal production d'emboutissage en raison d'une panne de courant, d'une pression d'air insuffisante, etc., les pièces produites pendant cette période doivent être mises au rebut. Si une nouvelle production est nécessaire, elle doit être inspectée par le service qualité avant de poursuivre la production.

9)Ajouter régulièrement de l'huile de lubrification à chaque point de lubrification et huiler les piliers de guidage intérieurs et extérieurs du moule toutes les quatre heures.

5.5.1 Le panneau extérieur doit répondre à des normes élevées et ne doit présenter aucun défaut visible.

5.5.2 La plaque intérieure doit être exempte de fissures, même cachées.

Lors de l'inspection des pièces embouties, commencez par vérifier la clarté des points de pression. Ensuite, recherchez d'éventuelles fissures cachées. Enfin, touchez et poussez les pièces avec une pierre à huile.

1) Cahoteux

a. Méthode d'évaluation : Toucher avec les mains, pousser avec une pierre à huile et inspecter visuellement.

Il est recommandé d'utiliser la méthode de la pierre à huile. Les bosses doivent être mises en évidence, tandis que les dépressions doivent apparaître sous forme de taches sombres.

b. Cause : En cas d'irrégularité, vérifier la présence de sable ou d'autres corps étrangers dans le moule.

c. Traitement : S'il y a du sable, essuyer la moisissure avec du papier d'essuyage pour moisissures.

2) Fissuration (fissure cachée)

a. Méthode de jugement : Vérifier à l'œil nu les coins des pièces dessinées et d'autres endroits où la déformation du matériau est importante, et retourner le verso pour vérifier.

b. Cause : Il se peut que la matrice soit soumise à des contraintes et que la force de maintien de l'ébauche soit trop importante.

c. Méthode de traitement : vérifier si la pièce est soumise à une contrainte importante et réduire correctement la force latérale.

3) Rides

a. Méthode de jugement : regarder avec les yeux ;

b. Cause : faible force exercée sur le support de l'ébauche ;

c. Traitement : augmenter de manière appropriée la force de maintien de l'ébauche.

4) Fraises

a. La méthode du jugement : Regarder avec les yeux.

b. Cause : Le jeu entre les matrices mâle et femelle est important.

c. Méthode de traitement : réparation des moisissures.

5) Déviation du trou

a. Méthode d'évaluation : vérification à l'aide d'un outil d'inspection supérieur et comparaison avec l'échantillon.

b. Cause : La pièce n'est pas placée correctement et le dispositif de positionnement du moule est défectueux.

c. Méthode de traitement : Si le trou est toujours dévié après que la pièce a été redressée, il convient de le signaler au chef d'équipe et de notifier la réparation du moule.

6) Sténopé

a. Méthode de jugement : comparaison avec l'échantillon.

b. Cause : Le poinçon est cassé.

c. Traitement : arrêt immédiat de la production, rapport immédiat au chef d'équipe et notification de la réparation du moule.

7) Déformation des trous

a. La méthode du jugement : Regarder avec les yeux.

b. Cause : Le poinçon est usé.

c. Méthode de traitement : signaler au chef d'équipe et notifier la réparation du moule en cas de déformation due à un léger huilage ou à un huilage important.

8) Le dessin n'est pas en place.

a. Méthode de jugement : vérifier si le point de pression est clair.

b. Cause : La pression principale est trop faible.

c. Traitement : augmenter de manière appropriée la pression principale.

9) Mauvais pliage

a. Méthode de jugement : comparaison avec l'échantillon

b. Cause : Les pièces ne sont pas placées correctement et le dispositif de positionnement est défectueux.

c. Méthode de manutention : placer la pièce correctement. Si la pièce est toujours défectueuse, il convient d'en informer le chef d'équipe et de demander au personnel de réparer le moule.

10) Mentions légales

a. La méthode du jugement : Regarder avec les yeux.

b. Cause : Des impuretés granuleuses se trouvent sur la surface de travail du moule supérieur.

c. Traitement : Essuyer le moule supérieur.

11) Contrainte

a. La méthode du jugement : Regarder avec les yeux.

b. Cause : La face de travail de la matrice est usée et la dureté de la matrice n'est pas suffisante.

c. Méthode de traitement : réparation des moisissures.

12) Grain de sable

a. Méthode de jugement : pousser avec une pierre à huile.

b. Cause : La surface du matériau ou du moule n'est pas propre.

c. Traitement : vérifier les matériaux ou nettoyer la surface du moule.

13) Bosse et rayure

a. La méthode du jugement : Regarder avec les yeux.

b. Cause : Les matériaux entrants ou sortants touchent des objets durs tels que des moules.

c. Traitement : Soyez prudent lors de l'alimentation et du déchargement des matériaux, manipulez les produits avec précaution et augmentez la hauteur de fermeture du moule si nécessaire.

6.1.1 Lorsqu'il faut plus de 10 minutes pour quitter la machine, veillez à éteindre l'appareil pour économiser l'électricité.

6.1.2 Les chiffons huileux ou les fils de coton utilisés lors de l'exploitation et de l'entretien des machines doivent être déposés dans le lieu de recyclage prévu à cet effet.

6.1.3 Les déchets produits pendant l'opération doivent être placés dans la zone de déchets désignée, et il est strictement interdit de les jeter n'importe où.

6.1.4 L'huile utilisée pour le fonctionnement et l'entretien des machines doit être placée séparément et recyclée uniformément.

6.2.1 Les personnes qui ne sont pas électriciens ne sont pas autorisées à ouvrir le coffret de distribution et à toucher le circuit sans autorisation afin d'éviter tout choc électrique.

6.2.2 Il est interdit de fumer à proximité des réservoirs de stockage de pétrole et de gaz afin d'éviter tout risque d'incendie ou d'explosion.

6.2.3 Pendant le fonctionnement de la machine, la courroie du moteur doit être équipée d'un couvercle de protection. Le dispositif de protection ne peut pas être retiré arbitrairement.

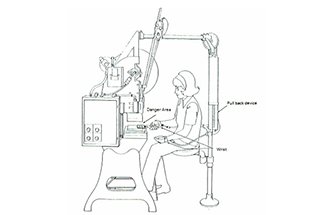

6.2.4 Appuyez sur le bouton de démarrage avec les deux mains pour éviter les accidents du travail.

6.2.5 L'opération d'emboutissage doit être très concentrée pour que les produits et les moules soient normaux.

6.2.6 Pendant le fonctionnement du poinçon, il est interdit de mettre la main dans le moule ou à côté pour des raisons de santé et de sécurité.

6.2.7 Lors d'un marquage normal, il est strictement interdit de travailler à deux ou trois sur la même machine.

Accordez une attention particulière à l'action d'auto-inspection lors de la prise des produits et à l'action de ramassage des produits dans la goulotte de réception, afin de garantir la sécurité des personnes.

6.2.8 L'équipement doit être arrêté immédiatement s'il est jugé anormal.

6.2.9 Déconnecter le volant de l'embrayage et couper le courant après le travail.

6.2.10 Essuyer et nettoyer la presse et appliquer de l'huile sur la surface usinée non peinte.