Vous êtes-vous déjà demandé comment une poinçonneuse transforme des tôles en formes précises ? Dans cet article, vous découvrirez le fonctionnement interne des poinçonneuses, de leur mécanisme de mouvement rotatif à linéaire au rôle vital de composants tels que les volants d'inertie et les vilebrequins. Nous aborderons également des conseils d'entretien essentiels pour garantir le bon fonctionnement de votre poinçonneuse. À la fin, vous comprendrez les principes clés des poinçonneuses et vous saurez comment les maintenir en parfait état.

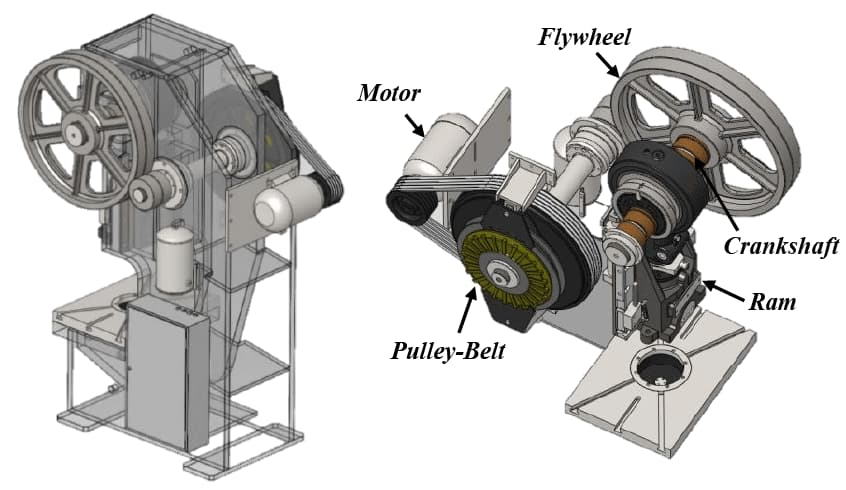

La conception fondamentale des poinçonneuses s'articule autour de la conversion d'un mouvement rotatif en un mouvement linéaire. Ce processus commence par l'entraînement, par le moteur principal, d'un volant d'inertie qui, par l'intermédiaire d'un mécanisme d'embrayage, transmet la puissance à une série de composants comprenant des engrenages, un vilebrequin (ou des engrenages excentriques) et une bielle. Ce système complexe de transmission de puissance aboutit au mouvement linéaire précis de la glissière.

Le passage d'un mouvement rotatif à un mouvement linéaire se produit à un point critique entre la bielle et le coulisseau. Cette conversion est généralement réalisée par l'un des deux mécanismes suivants : une articulation à rotule ou une articulation à goupille (cylindrique). Ces mécanismes traduisent efficacement l'énergie de rotation en une descente linéaire contrôlée de la glissière.

La fonction principale d'une poinçonneuse est d'appliquer une force concentrée à une pièce, induisant une déformation plastique pour obtenir les formes et la précision dimensionnelle souhaitées. Ce processus nécessite un jeu de matrices soigneusement conçu, comprenant des composants supérieurs (poinçons) et inférieurs (matrices), qui travaillent en tandem pour former le matériau.

Pendant son fonctionnement, la presse à poinçonner exerce une force substantielle sur la pièce à usiner, la faisant s'écouler plastiquement dans la cavité de la matrice. Simultanément, les forces réactives générées au cours de ce processus sont absorbées et réparties dans le bâti de la presse, qui est conçu pour résister à ces charges importantes sans compromettre la précision ou la longévité.

Les facteurs clés qui influencent les performances des poinçonneuses sont les suivants :

Les poinçonneuses modernes intègrent souvent des fonctions avancées telles que des commandes CNC, des entraînements servoélectriques et des systèmes de contrôle de la force en temps réel afin d'améliorer la précision, la flexibilité et la productivité des opérations de formage des métaux.

Les presses à poinçonner, essentielles dans la fabrication de la tôle, peuvent être classées en deux catégories principales en fonction de leur mécanisme d'entraînement : mécanique et hydraulique. Cette classification est fondamentale pour comprendre leurs caractéristiques de fonctionnement et leurs applications :

(1) Presses à poinçonner mécaniques :

Ils utilisent un arbre excentrique entraîné par un volant d'inertie pour générer la force de poinçonnage. Elles se caractérisent par un fonctionnement à grande vitesse, un contrôle précis et une excellente répétabilité, ce qui les rend idéales pour la production en grande quantité. Presses mécaniques sont subdivisés en

(2) Presses à découper hydrauliques :

Elles utilisent des cylindres hydrauliques pour créer la force de poinçonnage. Elles offrent une longueur de course variable, une pression réglable et la capacité de maintenir un tonnage complet tout au long de la course. Les presses hydrauliques peuvent être classées en fonction du fluide hydraulique utilisé :

Dans les processus généraux d'emboutissage de la tôle, les poinçonneuses mécaniques dominent en raison de leur vitesse et de leur efficacité. Toutefois, les presses hydrauliques, en particulier les types à pression d'huile, sont préférées pour les opérations nécessitant un contrôle précis de la force, un emboutissage profond ou pour travailler avec des matériaux plus épais.

Le choix entre les presses mécaniques et les presses hydrauliques dépend de facteurs tels que le volume de production, la complexité des pièces, les propriétés des matériaux et le contrôle de la force nécessaire. Les progrès récents dans le domaine des presses mécaniques servo-motorisées et des systèmes hybrides brouillent les frontières entre ces catégories, offrant les avantages des deux types de presses dans une seule machine.

Les presses à poinçonner peuvent être classées en types à simple action, double action, triple action et multi-action en fonction des caractéristiques de mouvement de leurs coulisseaux. Cette classification reflète la capacité de la presse à réaliser des opérations de formage complexes.

Les poinçonneuses à simple effet, qui ne comportent qu'un seul coulisseau, sont les plus répandues dans les applications industrielles. Leur conception simple et leur polyvalence leur permettent de réaliser une large gamme d'opérations d'emboutissage, y compris le découpage, le perçage et les tâches de formage simples.

Les poinçonneuses à double et triple action, bien que moins courantes, offrent des capacités accrues pour des processus de formage plus complexes. Ces presses sont principalement utilisées dans l'industrie automobile pour l'emboutissage, l'étirement et la mise en forme de grands panneaux de carrosserie. Les multiples glissières de ces presses peuvent se déplacer indépendamment ou de manière synchronisée, ce qui permet un contrôle précis du flux de matériau et de la distribution de la pression de formage.

Les presses à action multiple, y compris les presses à action quadruple, sont des machines spécialisées conçues pour les opérations de formage les plus exigeantes. Elles trouvent des applications dans l'aérospatiale, la fabrication d'appareils électroménagers et d'autres industries nécessitant des géométries de pièces complexes ou des techniques de formage avancées.

Le choix entre ces types de presses dépend de facteurs tels que la complexité des pièces, les propriétés des matériaux, le volume de production et les exigences spécifiques en matière de formage. Si les presses à simple effet dominent le marché en raison de leur rentabilité et de leur polyvalence, l'utilisation de presses à plusieurs effets se développe dans les industries où les géométries de pièces complexes et les tolérances serrées sont essentielles.

(1) Presses à poinçonner les vilebrequins

Les poinçonneuses à vilebrequin, qui utilisent un mécanisme à vilebrequin, représentent la majorité des poinçonneuses mécaniques dans les applications industrielles. Cette prédominance s'explique par plusieurs avantages clés inhérents à la conception du vilebrequin.

L'adoption généralisée du mécanisme du vilebrequin dans les poinçonneuses peut être attribuée à sa simplicité de fabrication, au positionnement précis du point mort bas (PMB) et à la courbe bien définie du mouvement de la course du coulisseau. Ces caractéristiques rendent les presses à vilebrequin polyvalentes et adaptables à une large gamme d'opérations de formage des métaux.

Les propriétés cinématiques du mécanisme du vilebrequin permettent une répartition optimale de la force tout au long de la course, ce qui le rend adapté à divers processus d'emboutissage. Ceux-ci comprennent :

La polyvalence des presses à poinçonner les vilebrequins s'étend à divers matériaux, y compris les métaux ferreux et non ferreux, les alliages et même certains matériaux non métalliques. Cette adaptabilité, combinée à la capacité d'atteindre des taux de production élevés et de maintenir une qualité constante, fait des poinçonneuses de vilebrequin une pierre angulaire des industries modernes de formage des métaux.

(2) Presses à poinçonner sans vilebrequin

Les poinçonneuses sans arbre à manivelle, également connues sous le nom de poinçonneuses à engrenage excentrique, représentent une alternative dans la technologie du formage des métaux. Ces machines utilisent un mécanisme d'engrenage excentrique pour générer le mouvement alternatif nécessaire aux opérations de poinçonnage.

La comparaison entre les poinçonneuses à engrenage excentrique et leurs homologues à vilebrequin révèle plusieurs différences essentielles :

Le choix entre les poinçonneuses à vilebrequin et les poinçonneuses à engrenage excentrique dépend des exigences spécifiques de l'application :

Lors du choix d'une poinçonneuse, les fabricants doivent soigneusement prendre en compte des facteurs tels que la longueur de course requise, le volume de production, les exigences de précision et les contraintes budgétaires afin de déterminer le type de presse le mieux adapté à leurs besoins spécifiques en matière de formage des métaux.

(3) Presses à poinçonner les joints d'articulation

Une poinçonneuse à articulation articulée est une machine de formage spécialisée qui utilise un mécanisme d'articulation articulée pour entraîner le coulisseau. Ce type de presse se distingue par les caractéristiques uniques du mouvement du coulisseau, en particulier à proximité du point mort bas (PMB) de la course. Lorsque le coulisseau s'approche du point mort bas, sa vitesse diminue considérablement par rapport aux poinçonneuses conventionnelles entraînées par le vilebrequin, ce qui permet d'améliorer le contrôle et la précision.

Le mécanisme d'articulation à charnière permet de déterminer avec précision la position du PMH, ce qui en fait un outil idéal pour les processus à forte intensité de compression qui nécessitent un contrôle précis de la profondeur et un temps d'arrêt prolongé à la pression maximale. Cette caractéristique est particulièrement avantageuse dans les opérations telles que le monnayage, le gaufrage et l'emboutissage de précision, où le flux de matériau et la finition de la surface sont critiques.

Bien qu'historiquement utilisées dans diverses applications d'emboutissage, les presses à articulation articulée ont trouvé un créneau dans la fabrication moderne, principalement dans les opérations de forgeage à froid. Leur capacité à fournir un tonnage élevé avec un mouvement lent et contrôlé en bas de la course les rend exceptionnellement bien adaptées à la formation de composants complexes, proches de la forme nette, à partir d'un stock de métal froid. Cette caractéristique permet d'améliorer la qualité des pièces, de réduire les déchets de matériaux et de prolonger la durée de vie des matrices par rapport à d'autres types de presses lorsqu'elles sont utilisées dans des applications appropriées.

La conception de l'articulation à charnière offre également des avantages en termes d'efficacité énergétique et de réduction de l'usure des composants mécaniques en raison de sa capacité à répartir la force de manière plus uniforme tout au long de la course. Toutefois, il est important de noter que la nature spécialisée de ces presses nécessite souvent une planification minutieuse des processus et une conception de l'outillage afin de tirer pleinement parti de leurs capacités uniques en matière de forgeage à froid et d'autres opérations de formage de précision.

(4) Presses à friction

Les presses à friction, un type spécialisé de poinçonneuse, utilisent des mécanismes de transmission par friction et de spirale dans leurs systèmes d'entraînement. Ces machines excellent dans les opérations de forgeage et d'écrasement, tout en faisant preuve de polyvalence dans le pliage, le formage, l'étirement et diverses autres techniques de traitement des métaux.

La conception des presses à friction permet une application progressive de la force, ce qui les rend particulièrement adaptées aux opérations nécessitant une déformation contrôlée des matériaux. Le mécanisme en spirale permet de varier la longueur de la course, ce qui offre une grande souplesse pour s'adapter aux différentes tailles de pièces et aux exigences de traitement.

Avant les années 1960, les presses à friction étaient largement répandues dans l'industrie manufacturière en raison de leur rentabilité et de leur adaptabilité. Cependant, plusieurs limitations inhérentes ont conduit à leur déclin dans les applications industrielles modernes :

Ces limitations, associées aux progrès des technologies de presses hydrauliques, mécaniques et servoélectriques, ont conduit à l'abandon progressif des presses à friction dans les installations modernes de travail des métaux. Toutefois, la compréhension de leur importance historique et de leurs principes de fonctionnement reste précieuse pour comprendre l'évolution des technologies de formage des métaux et pour éclairer les innovations futures dans la conception des presses.

(5) Presses à vis

Une presse à vis, également connue sous le nom de presse à poinçonner à vis, est un type spécialisé de presse à poinçonner qui utilise un mécanisme en spirale dans son système d'entraînement du coulisseau. Cette conception unique utilise une vis de grand diamètre pour convertir un mouvement de rotation en une force linéaire, ce qui permet généralement d'obtenir un tonnage élevé à des vitesses relativement lentes. Alors que les presses à vis étaient autrefois appréciées pour leur capacité à fournir un contrôle précis et une force substantielle, leur utilisation dans la fabrication moderne a considérablement diminué en raison de plusieurs facteurs :

Malgré leur popularité déclinante dans le travail général des métaux, les presses à vis trouvent encore des applications de niche dans des industries spécialisées, telles que la métallurgie des poudres, où leurs caractéristiques uniques d'application de la force restent bénéfiques. Les tendances modernes en matière de fabrication ont largement évolué vers des technologies de presse plus flexibles, plus efficaces et plus faciles à entretenir, telles que les systèmes hydrauliques, mécaniques et servoélectriques, qui offrent une vitesse, une précision et une adaptabilité accrues pour une plus large gamme d'opérations de formage des métaux.

(6) Presses à crémaillère et à pignon

Les presses à crémaillère sont un type spécialisé de poinçonneuse qui utilise un mécanisme à crémaillère dans le système d'entraînement du chariot. Cette configuration permet un contrôle précis de la course de la presse et de la répartition de la force.

Les caractéristiques de fonctionnement des presses à crémaillère sont très proches de celles des presses à vis, et toutes deux présentent des similitudes avec les presses hydrauliques en termes d'application et de contrôle de la force. Cependant, les presses à crémaillère offrent des avantages distincts dans certaines applications en raison de leur simplicité mécanique et de leur fiabilité.

Historiquement, ces presses ont été largement utilisées dans divers processus de fabrication, notamment :

Si les presses hydrauliques ont largement supplanté les presses à crémaillère dans de nombreux environnements de production modernes en raison de leur polyvalence et de leur puissance, les presses à crémaillère conservent leur pertinence dans des applications de niche spécifiques. Il s'agit notamment de scénarios dans lesquels :

En conclusion, bien que moins répandues que par le passé, les presses à crémaillère continuent d'offrir des avantages uniques dans les processus de fabrication spécialisés où leur précision mécanique et leur fiabilité l'emportent sur la flexibilité des systèmes hydrauliques.

(7) Presses à liens

Une presse à maillons est un type spécialisé de poinçonneuse qui incorpore divers mécanismes de liaison dans son système d'entraînement des coulisseaux. Cette conception innovante offre des avantages significatifs dans les opérations de formage des métaux, en particulier dans l'emboutissage et la production de panneaux automobiles.

L'objectif principal de l'utilisation des mécanismes de liaison est double : maintenir des vitesses d'étirement optimales dans les limites prescrites tout en réduisant simultanément la durée globale du cycle de traitement pendant les opérations d'extension, et minimiser les fluctuations de vitesse pendant les phases d'étirement critiques. Ce contrôle précis des profils de vitesse et de mouvement est essentiel pour obtenir des pièces formées de haute qualité avec un amincissement minimal du matériau et une meilleure précision dimensionnelle.

Par rapport aux poinçonneuses conventionnelles entraînées par le vilebrequin, les presses à bras présentent une cinématique supérieure. Elles accélèrent rapidement pendant les parties non travaillées de la course, à savoir l'approche du point mort haut jusqu'au début de l'engagement du matériau, et la course de retour du point mort bas jusqu'au point haut. Ce profil de mouvement optimisé se traduit par des temps de cycle nettement plus courts, ce qui améliore la productivité et le rendement globaux.

Historiquement, les presses à maillons étaient principalement utilisées pour l'emboutissage de conteneurs cylindriques, en utilisant des surfaces de lit relativement étroites. Toutefois, les progrès récents dans la conception des presses et les systèmes de contrôle ont élargi leur champ d'application. Les presses à maillons modernes présentent désormais des surfaces d'appui plus larges, ce qui les rend de plus en plus populaires pour le traitement des grands panneaux de carrosserie automobile. Cette évolution a permis la production de géométries plus complexes et de composants plus grands, répondant ainsi aux exigences de l'industrie automobile en matière d'éléments structurels légers et de haute précision.

La polyvalence et l'efficacité des presses à lien les ont positionnées comme des atouts essentiels dans les opérations de formage des métaux de pointe, offrant un équilibre entre vitesse, précision et adaptabilité qui est essentiel dans le paysage manufacturier compétitif d'aujourd'hui.

(8) Presses à cames

Les presses à poinçonner à came utilisent un mécanisme de came sophistiqué dans leur système d'entraînement du coulisseau, offrant un contrôle précis du mouvement du poinçon. La caractéristique principale de ces presses est leur capacité à obtenir des profils de mouvement de glissière personnalisés grâce à des formes de cames soigneusement conçues. Cela permet d'optimiser la distribution de la force de poinçonnage et les temps d'arrêt, en fonction des propriétés spécifiques des matériaux et des exigences de formage.

Si les presses à cames excellent en termes de précision et de répétabilité, leurs capacités de transmission de force sont intrinsèquement limitées par les contraintes de conception du mécanisme à cames. En règle générale, ces presses conviennent le mieux aux applications nécessitant des forces modérées, généralement jusqu'à 100 tonnes. Leurs limites de capacité les rendent idéales pour les travaux de tôlerie fine, les opérations de formage complexes et les applications pour lesquelles une vitesse contrôlée et variable tout au long de la course est cruciale.

Les presses à cames sont largement utilisées dans l'industrie de l'habillement pour des tâches telles que la perforation de boutonnières, la pose de rivets et l'installation de boutons-pression. Cependant, leurs applications s'étendent à d'autres secteurs, notamment la fabrication électronique pour l'insertion précise de composants, et l'industrie automobile pour des opérations d'emboutissage spécifiques sur des pièces plus petites. La possibilité de régler avec précision le mouvement du poinçon rend les presses à cames particulièrement utiles dans les opérations où le retour élastique du matériau est un problème ou lorsque l'on travaille avec des matériaux délicats qui nécessitent une application minutieuse de la force.

Les presses à découper peuvent être classées en deux catégories principales en fonction de la configuration du corps de la machine : le type C (dos à dos) et le type H (colonne droite).

Les machines d'emboutissage de type C, caractérisées par leur conception à front ouvert, sont généralement conçues pour des pressions nominales inférieures à 300 tonnes. En raison de leurs limites structurelles, la pression de travail maximale est généralement limitée à environ 50% de la pression nominale afin de garantir la sécurité et la précision des opérations.

Les machines d'emboutissage de type H se caractérisent par un corps de machine symétrique, ce qui leur permet de mieux résister aux charges excentriques pendant le fonctionnement. Cette conception permet une plus grande capacité, avec des pressions nominales généralement supérieures à 300 tonnes. La structure équilibrée des presses de type H contribue à améliorer la stabilité et la précision dans les applications à force élevée.

La majorité des poinçonneuses utilisées dans les usines modernes appartiennent à ces catégories, en raison de leur structure mécanique relativement simple, de leurs performances fiables et de leur précision constante. Ces caractéristiques les rendent adaptées à un large éventail d'applications d'emboutissage dans diverses industries.

Les progrès technologiques ont conduit à la mise au point de poinçonneuses sophistiquées qui intègrent des systèmes "mécaniques, électriques, pneumatiques et hydrauliques" avec des capacités de commande numérique. Ces machines modernes offrent une fiabilité opérationnelle accrue, une plus grande précision d'estampage, une fonctionnalité élargie et des caractéristiques de sécurité améliorées. L'intégration d'entraînements servoélectriques et de systèmes de contrôle avancés a encore amélioré l'efficacité énergétique et la flexibilité des processus.

La précision d'usinage d'une poinçonneuse est influencée par plusieurs facteurs :

Pour maintenir des performances et une précision optimales, il est essentiel de procéder à des inspections et à un entretien réguliers. Les inspections quotidiennes ou par équipe doivent porter sur les points suivants

Les inspections annuelles complètes doivent comprendre des examens plus détaillés des facteurs susmentionnés affectant la précision de l'usinage, tels que la mesure des jeux, la vérification des alignements et l'évaluation de l'usure des composants critiques.

Le réglage du jeu entre la glissière et le rail de guidage sert principalement à la précision. Un réglage trop serré génère de la chaleur.

En général, pour les petites machines, le jeu de chaque côté est compris entre 0,02 et 0,05 mm, tandis que pour les grandes machines, le jeu de chaque côté doit être compris entre 0,03 et 0,20 mm.

La méthode de correction du jeu global est la suivante : Pendant la production, touchez de la main le corps de la glissière en mouvement. S'il y a une sensation de vibration lorsque la glissière atteint le point mort bas, cela signifie que le jeu global est trop important et qu'il doit être ajusté en temps utile.

En raison d'une utilisation prolongée ou d'une surcharge, la tringlerie peut se détacher. Cette situation est généralement considérée comme une surcharge. En outre, une fuite d'huile au niveau de l'articulation peut également être due à une surcharge.

Dans ce cas, le degré de verrouillage de l'écrou de blocage de la bielle doit être ajusté en temps utile car il est lié à des questions de sécurité.

Le frein et l'embrayage d'une machine d'emboutissage sont des éléments importants pour la sécurité de fonctionnement de la machine. Ils sont la cause d'accidents de sécurité majeurs, il est donc nécessaire de comprendre leur structure de base et de confirmer leur performance en matière de sécurité avant de les utiliser quotidiennement.

Si des conditions anormales sont constatées (par exemple, le chariot ne peut pas s'arrêter à la position spécifiée, un bruit anormal pendant le fonctionnement, des vibrations anormales, un mouvement lent du chariot, etc.

En outre, le personnel d'entretien doit également prêter attention aux signes de jeu excessif entre les plaques de friction du frein et de l'embrayage.

Ces signes comprennent une utilisation accrue de l'air comprimé, un glissement du chariot de la machine à estamper et, dans les cas les plus graves, un mouvement continu du chariot au cours d'une seule opération, ce qui n'est absolument pas autorisé.

Si le jeu est réglé trop bas, les plaques de friction du frein et de l'embrayage émettront un bruit de friction, produiront de la chaleur et provoqueront une augmentation du courant du moteur, ce qui peut endommager le ressort de rappel. (Le jeu normal est de 1,5~3,0 mm.)

Le désengagement se produit généralement au point mort bas lorsque les matrices supérieure et inférieure sont fermées, ce qui empêche la glissière de fonctionner normalement.

A ce moment, le moteur peut être inversé et la pression d'air peut être augmentée pour soulever la glissière par petits incréments jusqu'au point mort haut en sélectionnant le mode "pouces" sur le sélecteur de fonctionnement.

Il est nécessaire de vérifier régulièrement les boulons des accessoires de la machine-outil, en particulier pour certaines machines d'emboutissage qui fonctionnent à des vitesses et des fréquences élevées.

Ces machines sont sujettes à des vibrations qui peuvent facilement entraîner le desserrement des boulons. Une fois les boulons desserrés, s'ils ne sont pas corrigés à temps, des accidents de sécurité inattendus peuvent se produire.

Les pièces mécaniques mobiles peuvent souvent provoquer des brûlures ou des morsures si la lubrification n'est pas effectuée en temps voulu, il est donc nécessaire de procéder à l'inspection de la pièce d'alimentation en huile.

Il s'agit notamment de vérifier si les godets d'huile, les réservoirs d'huile, les conduites d'huile, les filtres, les joints d'étanchéité, etc. présentent des signes d'écoulement, de fuite, d'égouttement, de blocage ou d'autres phénomènes, et de les traiter en temps utile.

Une fuite dans la canalisation d'air comprimé de la machine-outil entraîne une diminution de la pression et affecte le fonctionnement de la machine-outil, ce qui provoque des dysfonctionnements ; elle doit donc être réparée rapidement.

En outre, la teneur en eau de l'air comprimé doit également être contrôlée (un dispositif de séchage et de déshumidification par filtration de l'air peut être installé). Il s'agit d'une cause majeure de ralentissement du mouvement et de corrosion des vannes électromagnétiques des machines-outils, des cylindres et d'autres dispositifs.

La précision de la machine d'emboutissage a une incidence directe sur la durée de vie du moule et sur la précision de traitement du produit. Cependant, au fil du temps, la précision de la machine-outil d'emboutissage se détériore.

Il est donc nécessaire de procéder à des inspections périodiques de la précision, de découvrir les problèmes en temps utile et de les réparer pour garantir que la machine-outil a une précision relativement élevée et, partant, que les produits fabriqués sont exacts.

Pour l'inspection, l'entretien et la correction des machines-outils, il convient de commencer et de terminer par les 2S. En d'autres termes, avant l'inspection et l'entretien, il convient de nettoyer et d'essuyer toutes les parties de la machine-outil, en particulier certaines zones très sales.

En outre, observez s'il y a des conditions anormales pendant le nettoyage et enregistrez-les une par une.

Après l'inspection et l'entretien, nettoyez rapidement autour de la table de la machine et comptez les outils afin d'éviter de laisser des outils, des chiffons et d'autres objets à l'intérieur de la machine-outil, ce qui peut constituer un danger inutile pour le fonctionnement et la sécurité de la machine-outil.