Imaginez que vous puissiez transformer de simples feuilles de métal en composants complexes et précis, avec facilité et efficacité. C'est la magie d'une poinçonneuse. Dans cet article, nous verrons comment ces machines économisent de l'énergie, améliorent la productivité et nécessitent un minimum de compétences techniques pour fonctionner. Que vous soyez curieux de connaître leurs principes de fonctionnement, leurs applications ou leurs mesures de sécurité, ce guide complet vous apportera des informations précieuses sur le monde des poinçonneuses. Plongez-y pour découvrir comment elles peuvent révolutionner votre processus de fabrication.

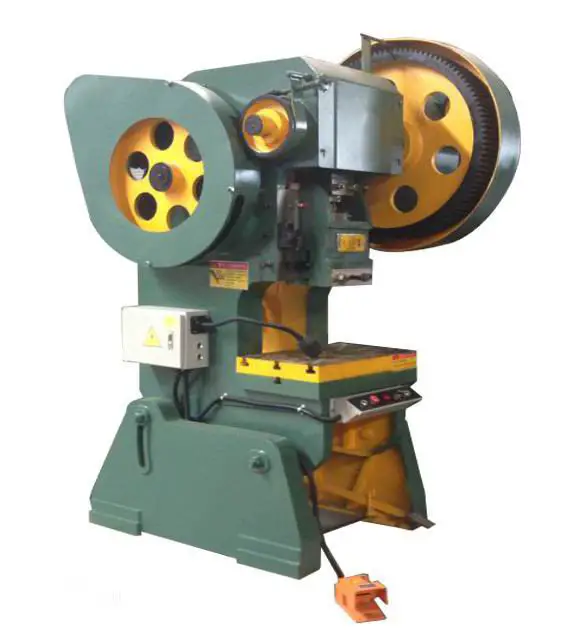

La poinçonneuse, une forme sophistiquée de presse à estamper, a révolutionné les processus de fabrication dans diverses industries en raison de son efficacité supérieure, de l'optimisation des matériaux et de l'économie d'énergie qu'elle permet par rapport aux méthodes de traitement mécanique conventionnelles. Cet équipement polyvalent nécessite un minimum d'expertise de la part de l'opérateur tout en offrant une flexibilité inégalée dans la fabrication de produits grâce à ses diverses applications de moulage, permettant la création de composants complexes qui seraient irréalisables avec les techniques d'usinage traditionnelles.

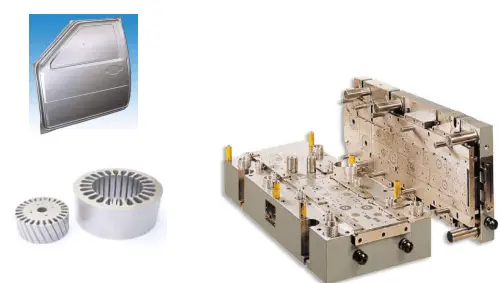

La production d'emboutissage, principalement utilisée pour le traitement des tôles, englobe un large éventail d'opérations, notamment le découpage, le poinçonnage, le formage, l'étirage, la finition, le découpage fin, la mise en forme, le rivetage et l'extrusion. Cette technologie trouve une application étendue dans de nombreux secteurs, de l'électronique grand public (prises de courant, boîtiers d'ordinateur) et des articles ménagers (tasses, armoires, assiettes) aux composants aérospatiaux de haute précision pour les systèmes de missiles et les avions.

L'adaptabilité de la poinçonneuse est illustrée par sa capacité à produire une gamme étendue d'accessoires grâce à des moules interchangeables. Cette polyvalence lui a valu d'être reconnue sous diverses nomenclatures telles que presse à poinçonner, poinçonneuse, poinçonneuse à reculons ou presse à emporte-pièce, reflétant ainsi ses capacités multiples dans différents contextes de fabrication.

Les principales caractéristiques des poinçonneuses avancées sont les suivantes :

La poinçonneuse fonctionne sur le principe fondamental de la conversion d'un mouvement rotatif en un mouvement linéaire, en utilisant un système mécanique sophistiqué. À la base, un moteur principal initie le processus en générant un mouvement circulaire. Cette énergie rotative est ensuite transmise à travers une série de composants, chacun jouant un rôle crucial dans le processus de transmission de puissance et de conversion de mouvement.

Le flux de puissance suit la séquence suivante : moteur principal → volant d'inertie → embrayage → engrenage → vilebrequin (ou engrenage excentrique) → bielle → coulisseau. Le volant moteur, entraîné directement par le moteur, sert à emmagasiner l'énergie de rotation et à lisser la puissance délivrée. L'embrayage permet de contrôler l'engagement et le désengagement de la transmission de puissance, ce qui améliore la flexibilité et la sécurité des opérations.

Le vilebrequin (ou engrenage excentrique) est le pivot qui transforme le mouvement rotatif en mouvement alternatif. En tournant, il fait osciller la bielle qui, à son tour, entraîne le coulisseau sur une trajectoire linéaire. Le point d'articulation entre la bielle et le coulisseau est essentiel, avec deux conceptions principales :

L'opération de poinçonnage proprement dite se produit lorsque le coulisseau, qui porte la matrice supérieure (poinçon), descend sur la pièce à usiner placée au-dessus de la matrice inférieure (matrice). Cette action applique une force concentrée qui dépasse la résistance au cisaillement du matériau, provoquant une déformation plastique contrôlée ou une séparation complète, en fonction de l'opération de poinçonnage spécifique.

L'ampleur de la force de poinçonnage est déterminée par des facteurs tels que les propriétés du matériau, l'épaisseur de la tôle et la conception de la matrice. Cette force est contrecarrée par une force de réaction égale et opposée, qui est absorbée et distribuée par le châssis de la machine, ce qui souligne l'importance d'une construction robuste de la machine pour maintenir la précision et la longévité.

Les poinçonneuses modernes intègrent souvent des caractéristiques avancées telles que des entraînements servoélectriques pour une précision accrue, des commandes CNC pour les modèles complexes et des systèmes d'outillage à changement rapide pour une plus grande polyvalence et des temps de préparation réduits. Ces innovations ont considérablement élargi les capacités de la technologie de poinçonnage dans la fabrication de tôles.

La poinçonneuse est largement utilisée dans les processus d'emboutissage et de formage dans diverses industries, notamment dans les secteurs de l'électronique, des communications, du matériel informatique, des appareils ménagers, de la fabrication de meubles et du transport (automobile, moto, bicyclette), ainsi que pour la production de pièces métalliques en général.

Rigidité et précision élevées :

a. La rigidité exceptionnelle de la machine est obtenue grâce à un châssis de haute précision construit à partir de plaques d'acier soumises à des techniques de soudage et à des processus de traitement thermique avancés. Cela permet d'éliminer les faiblesses structurelles et de garantir la stabilité à long terme et la précision des dimensions pendant le fonctionnement.

b. La conception de la machine intègre une répartition uniforme des charges et une structure en acier équilibrée, ce qui améliore encore sa rigidité et ses performances globales.

Fonctionnement stable et de haute précision :

Les composants critiques tels que le vilebrequin, les engrenages et les arbres de transmission sont soumis à des traitements thermiques spécialisés et à des processus de rectification de précision. Il en résulte une résistance supérieure à l'usure et une stabilité dimensionnelle à long terme, ce qui permet de répondre aux exigences strictes en matière de haute précision et de performances constantes sur de longues périodes.

Fonctionnement fiable et sûr :

La machine intègre des systèmes de freinage avancés pour faciliter le fonctionnement et assurer un positionnement précis. Une combinaison embrayage/frein à haute sensibilité, intégrée à une double électrovanne de commande et à un mécanisme de protection contre les surcharges, assure un mouvement rapide et précis du coulisseau du poinçon tout en maintenant des capacités d'arrêt sûres et précises.

Production automatisée pour une meilleure efficacité :

La poinçonneuse peut être équipée de systèmes d'alimentation automatique dotés de fonctions de détection des erreurs, de prédécoupage et de précassure. Cela permet des cycles de production entièrement automatisés, réduisant considérablement les coûts de main-d'œuvre tout en maximisant l'efficacité opérationnelle.

Réglage précis du curseur :

La machine offre des options de réglage manuel et électrique du coulisseau, ce qui permet un fonctionnement pratique, fiable et sûr. Le mécanisme de réglage permet des changements rapides avec une précision allant jusqu'à 0,1 mm, ce qui permet d'affiner le processus de poinçonnage pour obtenir des résultats optimaux.

Conception innovante et respectueuse de l'environnement :

Intégrant des technologies de pointe et des concepts issus de l'ingénierie japonaise et taïwanaise, la machine se targue de faibles émissions sonores, d'une grande efficacité énergétique et d'un impact minimal sur l'environnement. Ces caractéristiques sont conformes aux exigences modernes en matière de durabilité des processus de fabrication.

La force motrice du coulisseau peut être divisée en deux types : mécanique et hydraulique. Sur cette base, la presse peut être divisée en deux catégories :

(1) Presse mécanique

Les procédés les plus courants d'emboutissage de la tôle utilisent un système d'emboutissage de la tôle. poinçon mécanique.

Les presse hydraulique est divisé en deux catégories : les poinçonneurs à pression d'huile et les poinçonneurs à pression d'eau, la pression d'huile représentant la majorité des utilisations. Le poinçon à pression d'eau, quant à lui, est généralement utilisé pour les grandes machines ou les machines spéciales.

En fonction du mouvement du coulisseau, les presses peuvent être divisées en trois types : simple action, double action et triple action. Le poinçon à simple action est le plus couramment utilisé, tandis que les poinçons à double action et à trois actions sont principalement utilisés dans le traitement de l'extension des carrosseries et des grandes pièces, mais leur utilisation est limitée.

(1) Presse à manivelle

La presse qui utilise un mécanisme de vilebrequin est connue sous le nom de presse à manivelle, et la plupart des poinçons mécaniques utilisent ce mécanisme.

L'utilisation d'un mécanisme à vilebrequin s'explique par le fait qu'il est simple à construire, qu'il permet de déterminer avec précision l'extrémité inférieure de la course et qu'il présente une courbe d'activité du curseur suffisamment polyvalente pour être appliquée à diverses techniques de traitement.

Ce type d'emboutissage est donc utilisé pour le poinçonnage, le pliage, l'étirement, forgeage à chaudLes pièces en acier inoxydable peuvent être utilisées pour le forgeage à chaud, le forgeage à température intermédiaire, le forgeage à froid et presque toutes les autres applications de traitement des poinçons.

(2) Presse sans manivelle

Une presse sans vilebrequin est appelée presse sans manivelle ou presse à engrenage excentrique.

La presse à engrenage excentrique présente une meilleure rigidité de l'arbre, une meilleure lubrification, un meilleur aspect et un meilleur entretien qu'une presse à vilebrequin. Cependant, son prix est également plus élevé.

Si le longueur de la course Si la course de la machine spécialisée est longue, la presse à engrenage excentrique est préférable, mais si la course de la machine spécialisée est plus courte, une presse à vilebrequin est préférable. Les petits poinçons et les poinçons à grande vitesse utilisent aussi généralement des presses à vilebrequin.

(3) Pressions sur les articulations

Une presse qui utilise un mécanisme à genouillère pour actionner le coulisseau est appelée presse à genouillère, ou presse à genouillère.

Cette presse possède une courbe d'activité du curseur unique qui présente une vitesse très lente près du point mort bas (par rapport à une presse à vilebrequin), et qui détermine également avec précision la fin de la course.

Par conséquent, cette presse est idéale pour les processus de gaufrage et de finition par compression et est le plus souvent utilisée dans les applications de forgeage à froid d'aujourd'hui.

(4) Presse à friction

Une presse qui utilise une transmission par friction et un mécanisme à vis sur le rail d'entraînement du poinçon est connue sous le nom de presse à friction.

Cette presse est la mieux adaptée aux opérations de forgeage et d'écrasement, mais elle peut également être utilisée pour le pliage, le formage, l'étirement et d'autres techniques de traitement. En raison de son faible coût, elle était largement utilisée avant la guerre, mais comme il était difficile de déterminer l'extrémité inférieure de la course, elle présentait une mauvaise précision de traitement, une vitesse de production lente et une tendance à la surcharge avec des erreurs d'opération de contrôle. En conséquence, son utilisation a diminué et il est maintenant en voie d'abandon.

(5) Presse à vis

Une presse qui utilise un mécanisme à vis pour entraîner le coulisseau est appelée presse à vis ou presse à spirale.

(6) Presses à crémaillère

Une presse qui utilise un mécanisme à crémaillère sur le mécanisme d'entraînement du coulisseau est appelée presse à crémaillère.

La presse à spirale et la presse à crémaillère présentent des caractéristiques similaires et sont à peu près équivalentes aux presses hydrauliques. Elles étaient autrefois utilisées pour presser les bagues, les débris et d'autres éléments dans l'extrusion, l'extraction d'huile, l'emballage et la coquille d'extrusion (traitement mince à chaud), mais elles ont été largement remplacées par les presses hydrauliques et ne sont plus utilisées que dans des situations très particulières.

(7) Presse à liens

Une presse qui utilise une variété de mécanismes de liaison pour entraîner le coulisseau est connue sous le nom de presse à maillons ou de presse à barres.

Avec un mécanisme de liaison, la vitesse d'étirement est maintenue dans des limites pendant le processus d'étirage, et la vitesse d'étirage est réduite en ralentissant le processus d'extension. En outre, la course d'approche entre le point mort haut et le début de l'usinage est accélérée et le taux de retour au point mort haut est plus rapide qu'avec une presse à vilebrequin, ce qui augmente la productivité.

Cette presse est utilisée depuis l'antiquité pour l'extension en profondeur de récipients cylindriques et pour le traitement de la carrosserie d'une voiture lorsque la surface de la caisse est étroite.

(8) Presse à came

Une presse qui utilise un mécanisme à came sur le mécanisme d'entraînement du coulisseau est connue sous le nom de presse à came.

La presse à came se caractérise par une came de forme appropriée qui permet d'obtenir facilement la courbe d'activité souhaitée du curseur. Toutefois, la nature du mécanisme de la came limite sa capacité à exercer une force significative, de sorte que sa capacité est très faible.

1. Filière supérieure

La matrice supérieure est la moitié supérieure de la matrice complète, qui est la partie de la matrice montée sur le coulisseau de la presse.

La plaque supérieure de la filière est la partie en forme de plaque située dans la partie supérieure de la filière ; elle est proche du coulisseau de la presse et est soit attachée à la filière, soit directement fixée au coulisseau de la presse.

La matrice inférieure est la moitié inférieure de la matrice complète, qui est la partie de la matrice montée sur la surface de travail de la presse.

La plaque inférieure de la filière est la partie en forme de plaque située au bas de la filière ; elle est directement fixée sur la surface de travail de la presse ou sur le tampon.

La paroi du bord est la paroi latérale du trou de la filière.

La conicité du bord est la pente de chaque côté du trou de l'outil.

Un coussin d'air est un dispositif qui utilise l'air comprimé comme force motrice.

La butée arrière est une pièce qui supporte la force unidirectionnelle du poinçon sur le côté opposé de la surface de travail.

Une douille est une pièce tubulaire de précision qui facilite le mouvement relatif des plaques de filière supérieure et inférieure. La plupart d'entre elles sont fixées dans la plaque de filière supérieure et utilisées en conjonction avec des poteaux de guidage fixés à la plaque de filière inférieure.

Les guides sont des pièces en forme de plaque avec des trous fendus avec précision pour le poinçon mâle. Ils sont utilisés pour assurer l'alignement entre le poinçon et la matrice et pour fournir des fonctions de décharge.

Un poteau de guidage est une pièce cylindrique de précision pour le mouvement relatif des plaques de filière supérieure et inférieure, dont la plupart sont fixées à la plaque de filière inférieure et utilisées en conjonction avec des douilles fixées à la plaque de filière supérieure.

Une goupille de guidage est une pièce en forme de goupille qui s'étend dans le trou du matériau et le guide dans la matrice.

Une matrice à plaque de guidage est une matrice qui est guidée par la plaque de guidage, elle n'est pas utilisée lorsque le poinçon est retiré de la plaque de guidage.

Une plaque de guidage est une pièce de guidage en forme de plaque qui guide la bande (bande, rouleau) dans la matrice.

La matrice du poteau de guidage est le cadre coulissant du poteau de guidage et de la douille.

Un jeu de poinçons et de matrices est installé dans la presse pour produire des pièces de découpe et se compose d'une partie supérieure et d'une partie inférieure.

Un poinçon est une pièce mâle qui est directement formée dans la matrice et qui a la forme de la surface de travail.

Une matrice est une pièce concave qui assure la fonction de poinçonnage dans la matrice et dont la surface intérieure est la surface de travail.

Les protections sont des pièces en forme de plaque qui empêchent les doigts ou les corps étrangers de pénétrer dans les zones dangereuses de la matrice.

Une plaque de pression est une partie de la matrice utilisée pour maintenir la matériel d'emboutissage ou de la pièce à usiner et contrôle le flux du matériau. Dans les filières d'emboutissage, la plaque de pression est souvent appelée cercle de matière.

21. Barres de pression

La barre de pression est une protubérance en forme de nervure dans un Filière de dessin ou moule qui contrôle le flux de matière.

La boucle peut faire partie de la structure de la filière ou de la presse, ou être intégrée dans un composant distinct de la filière ou de la presse.

Le seuil de pression est un matériau à section rectangulaire.

La plaque d'appui est un élément en forme de plaque utilisé pour fixer le gabarit à la surface.

Le moule continu est une matrice à deux ou plusieurs stations, où le matériau est acheminé d'une station à l'autre par la course de la presse, ce qui entraîne la formation progressive du poinçon.

Le bord latéral est un poinçon qui découpe un espace d'alimentation sur le côté de la bande (ruban, rouleau).

La plaque latérale est un élément en forme de plaque qui exerce une pression sur le côté de la bande (bande, rouleau) à travers un printempsLe président du conseil d'administration de l'Union européenne a demandé à l'autre partie d'appuyer sur la plaque.

Le mandrin est un élément en forme de tige qui se déplace directement ou indirectement vers le haut ou vers le bas.

La plaque couronne est un composant en forme de plaque qui agit dans une matrice ou un module pour se déplacer vers le haut ou vers le bas, directement ou indirectement.

La couronne dentée est une protubérance en forme de dent sur un poinçon fin ou une matrice, qui fait partie de la structure de la matrice ou de la plaque dentée, plutôt qu'un composant séparé.

Le dispositif de limitation est un composant tubulaire qui limite la hauteur minimale de fermeture de la matrice et qui est généralement placé à l'extérieur du poteau de guidage.

La colonne de limitation est un élément cylindrique qui limite la hauteur minimale de fermeture de la filière.

La goupille (plaque) de positionnement assure une position constante de la pièce dans le moule et est appelée goupille ou plaque de positionnement.

La plaque fixe est un élément en forme de plaque du poinçon fixe.

La plaque de décharge fixe est une plaque de décharge fixe dans la filière. (Voir "plaque de décharge").

La goupille (plaque) de retenue fixe est une goupille (plaque) fixe qui est fixée dans le moule.

Le déchargeur est un composant ou un dispositif qui n'est pas une plaque et qui se décharge à partir de la surface extérieure du poinçon.

Le plateau de déchargement est un composant fixe ou mobile en forme de plaque qui déplace le matériau ou la pièce du poinçon.

La plaque de déchargement peut être combinée avec la plaque de guidage, et son rôle de guide est toujours désigné comme la plaque de déchargement.

La vis de décharge est une vis fixée à la plaque d'éjection, qui limite la position de repos de la plaque d'éjection.

Le mode monoprocessus est une filière qui n'effectue qu'un seul processus en un seul coup de presse.

Il existe deux types de broyeurs de déchets :

41. Filière combinée

Une matrice combinée est un ensemble de matrices qui peuvent être ajustées étape par étape pour former différentes formes, telles que des lignes droites, des angles, des arcs et des trous.

En général, plusieurs paires de matrices de poinçonnage sont nécessaires pour former les contours plats.

La goupille (plaque) de butée avant est une pièce qui positionne le matériau à l'extrémité de départ et sert à bloquer la goupille (plaque) mobile.

Un bloc désigne une matrice complète, un poinçon, une plaque de déchargement ou une plaque de fixation.

Une butée (plaque) est une pièce trempée qui soutient le matériau coupé par la lame latérale et équilibre la force de coupe d'un seul côté.

Elle est généralement utilisée en conjonction avec la lame latérale.

L'axe de blocage (plaque) est une pièce utilisée pour positionner le matériau dans le sens de l'alimentation. Sa forme peut être différente et il est appelé soit l'axe de blocage, soit la plaque de blocage.

Il s'agit des goupilles de bloc fixes (plaques), des goupilles de bloc mobiles (plaques) et des goupilles de bloc de départ (plaques).

Un tampon est une pièce durcie en forme de plaque qui est placée entre la plaque de montage (ou la matrice) et la base du moule pour réduire la contrainte de compression sur le porte-matrice.

Le fonctionnement des poinçonneuses, caractérisé par des processus à grande vitesse et à haute pression, nécessite un respect strict des protocoles de sécurité pendant les opérations de poinçonnage et de formage :

Tous les composants d'entraînement exposés de la presse doivent être protégés par des dispositifs de protection. L'utilisation ou la mise en service de la machine sans ces protections est strictement interdite.

Avant la mise en service de la machine, procédez à une inspection préopérationnelle complète :

Lors de l'installation de la filière :

Pendant le fonctionnement :

Interrompre immédiatement les opérations et enquêter si des anomalies sont détectées, notamment

Après chaque cycle, veillez à ce que vos mains et vos pieds ne touchent pas les boutons de commande et les pédales afin d'éviter toute activation accidentelle.

Pour les scénarios multi-opérateurs :

A l'achèvement des travaux :

Respecter rigoureusement ces mesures de sécurité afin de minimiser les risques et de maintenir un environnement de travail sûr dans les opérations de poinçonnage.

(1) Vérifier la lubrification de toutes les pièces et s'assurer que les points de lubrification sont entièrement lubrifiés.

(2) Assurez-vous que le moule est installé correctement et solidement.

(3) Vérifier que la pression de l'air comprimé se situe dans la plage spécifiée.

(4) S'assurer que les boutons de commande sont sensibles et fiables, et veiller à désactiver le volant et l'embrayage avant de démarrer le moteur.

(5) Tester la presse en la faisant fonctionner plusieurs fois sans pièce à usiner et vérifier les performances du frein, de l'embrayage et des pièces de commande.

(6) Vérifier que le moteur principal ne présente pas d'anomalies, telles qu'une chaleur excessive, des vibrations anormales ou des bruits inhabituels.

(7) Utiliser une pompe manuelle pour ajouter de l'huile de base au lithium dans le coulisseau.

(8) Régler l'écartement du rouleau d'alimentation pour répondre aux exigences du processus.

(9) Maintenir le brouillard d'huile conforme aux spécifications requises.

(10) Lors du démarrage du moteur, vérifier que le sens de rotation du volant est conforme au repère rotatif.

(1) Une lubrification régulière doit être effectuée aux points de lubrification à l'aide d'une pompe à huile manuelle.

(2) Si le opération de presse n'est pas bien comprise, les ajustements à la presse ne sont pas autorisés.

(3) Poinçonnage de deux couches de tôle en même temps est strictement interdit.

(4) En cas de problème en cours d'exploitation, les travaux doivent être immédiatement interrompus et une inspection appropriée doit être effectuée en temps utile.

(1) Débrayer le volant et l'embrayage, couper l'alimentation électrique et évacuer l'air résiduel.

(2) Nettoyer la presse et enduire la surface de travail d'huile antirouille.

(3) Tenir un registre après chaque opération ou entretien.