Que se passe-t-il en cas de dysfonctionnement d'une machine-outil à commande numérique ? Les systèmes complexes des machines à commande numérique, essentiels à la fabrication moderne, peuvent être difficiles à réparer. Cet article présente les étapes essentielles et les conseils d'experts pour diagnostiquer et réparer ces machines complexes. Les lecteurs découvriront des techniques d'observation efficaces, des questions cruciales à poser et des méthodes de dépannage pratiques, ce qui leur permettra de s'attaquer aux réparations des machines CNC avec confiance et précision.

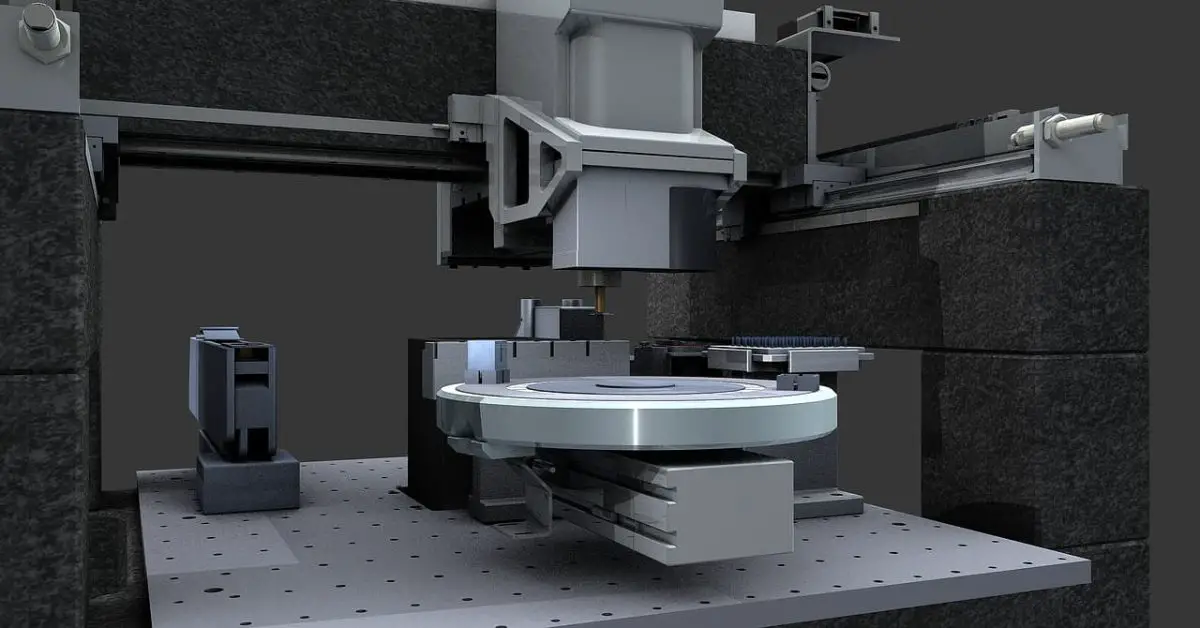

Comme nous le savons, les machines-outils à commande numérique sont des produits avancés et de haute technologie qui ont évolué des années 1970 aux années 1990 et qui ne peuvent être interchangés. Les phénomènes de défaillance sont uniques et différents, en particulier pour les machines-outils CNC lourdes et de grande taille, qui sont onéreuses, coûtant plusieurs millions de dollars chacune et nécessitant un long temps d'installation et d'ajustement, allant de quelques mois à plus d'un an.

Les grandes machines-outils à commande numérique comportent des milliers de composants, et une défaillance de l'un d'entre eux peut entraîner un comportement anormal de la machine-outil et des problèmes au niveau des connexions des fils et des tuyaux. Même une petite négligence peut entraîner des problèmes. En outre, ces machines-outils à grande échelle et à usage intensif Machine CNC sont encombrants et sont souvent utilisés dans des environnements non contrôlés en température, ce qui les rend vulnérables aux impacts environnementaux susceptibles de provoquer des défaillances.

Par conséquent, la question de la "maintenance difficile" de la Machines-outils à commande numérique est au premier plan. Compte tenu du grand nombre de machines-outils à commande numérique importées et fabriquées en Chine, comment pouvons-nous identifier rapidement les défauts et les dangers potentiels et les résoudre dans les meilleurs délais ? Comment réparer ces équipements coûteux ?

À mon avis, nous devons avant tout avoir un sens aigu des responsabilités et la détermination de surmonter les difficultés. Deuxièmement, nous devons nous efforcer de maîtriser la technologie de la commande numérique et tirer parti de mes dix années d'expérience en matière de réparation de machines. machines-outils à commande numérique.

Nous devrions observer davantage, poser plus de questions, nous souvenir davantage, penser de manière plus critique et pratiquer davantage afin d'améliorer progressivement notre niveau technique et notre capacité de maintenance pour gérer des situations complexes et réparer efficacement les machines-outils à commande numérique.

Pour observer davantage, nous devrions :

Comprendre les caractéristiques et les fonctions des différents systèmes d'information. Systèmes CNC et les contrôleurs programmables PLC.

Acquérir des connaissances sur les alarmes et les méthodes de dépannage du système CNC.

Apprendre la signification du réglage des paramètres des machines-outils à commande numérique et à automate programmable.

Maîtriser le langage de programmation des automates.

Comprendre les méthodes de programmation NC.

Se familiariser avec le fonctionnement du panneau de commande et les détails de chaque menu.

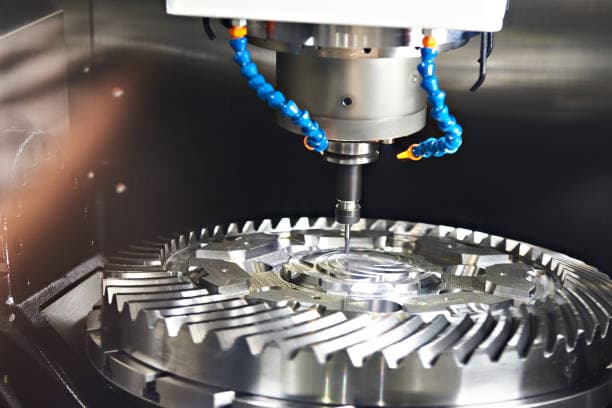

Comprendre les capacités de la broche et du moteur de la fraise, ainsi que les caractéristiques du pilote, etc.

Mais lorsqu'il existe un grand nombre de données de contrôle numérique, comment faire un choix ?

Le plus important est de mettre l'accent sur les éléments essentiels et de fournir un contexte clair.

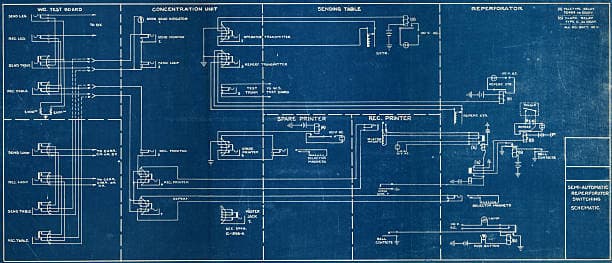

Il est essentiel de comprendre la composition et la structure fondamentales du système CNC et de maîtriser le schéma fonctionnel.

Si le reste des informations peut être passé en revue, il convient de bien comprendre chaque élément et de lui accorder l'importance qu'il mérite.

Étant donné que le schéma de circuit interne du système CNC est assez complexe et que le fabricant peut ne pas le fournir, il n'est pas nécessaire d'entrer dans les détails.

Par exemple, la machine d'usinage de lames à quatre axes et cinq bras NX-154 utilise le système A-B10.

Il est essentiel de comprendre le rôle de chaque composant, la fonction de chaque carte, l'utilité de l'interface, la signification des voyants LED, etc.

Il existe de nombreuses les types de CNC qui sont constamment mis à jour.

Les différences entre les fabricants et les modèles sont souvent importantes.

Il est important de comprendre leurs similitudes et leurs différences.

En règle générale, les personnes familiarisées avec la maintenance du système CNC Siemens ne sont pas forcément des experts en matière de dépannage du système A-B.

Il est donc nécessaire de continuer à apprendre et à mettre à jour ses connaissances.

Chaque composant électrique, tel qu'un contacteur, un relais, un relais temporisé, etc., ainsi que les entrées et les sorties de l'automate doivent être clairement indiqués sur le schéma électrique.

Par exemple, 1A1 représente le contacteur qui démarre le moteur de pompe hydraulique 1M.

L'emplacement des contacts normalement ouverts et normalement fermés est généralement indiqué sur le schéma.

Ainsi, le contact normalement ouvert ou normalement fermé 1A1 peut être marqué par le symbole moteur de pompe hydraulique en cours.

Le schéma électrique des grandes machines-outils à commande numérique peut comporter des dizaines, voire des centaines de pages, ce qui rend fastidieuse la compréhension de la fonction de chaque composant.

Il se peut que vous ne compreniez pas immédiatement la fonction d'un composant après l'avoir lu une ou deux fois, il est donc important de le lire plusieurs fois et de prendre des notes.

Le moteur de la pompe hydraulique de démarrage 1M doit également indiquer clairement quelle sortie externe de l'automate commande l'action du contacteur 1A1, afin de clarifier le contexte.

Pour certains schémas de principe du schéma électrique, tels que le pilote de chaque axe, seul un schéma de principe est fourni.

Cependant, tant que vous comprenez la condition de contrôle (condition tout ou rien), vous pouvez prendre le temps d'étudier et d'examiner les détails.

Il est important de noter que les symboles électriques varient d'un pays à l'autre.

Il est essentiel de bien les comprendre.

En ce qui concerne les tableaux complets d'instructions d'automates fournis par le fabricant, il est important de prendre le temps de lire et de maîtriser leur langage de programmation, de les annoter et de les traduire en chinois en fonction de votre compréhension.

Cela peut réduire considérablement le temps nécessaire au dépannage à l'avenir.

Si vous ne vous familiarisez avec le schéma électrique et le tableau des instructions de l'API qu'après une panne, cela vous prendra beaucoup de temps et vous risquez de vous tromper dans votre jugement.

Pour les schémas mécaniques, hydrauliques et pneumatiques des machines-outils à commande numérique, il est important de comprendre leurs fonctions et leur contexte.

Il est nécessaire de noter sur le dessin que, par exemple, le processus d'installation des accessoires et des outils sur la fraiseuse à portique CNC allemande COBURG est relativement complexe.

Le diagramme doit être décomposé, par exemple en indiquant quelle électrovanne est responsable du verrouillage de l'outil et quelles sont les entrées et sorties PLC correspondantes.

Les actions électriques et mécaniques doivent être clairement indiquées dans la figure, afin de faciliter la compréhension d'un seul coup d'œil.

En même temps, une attention particulière doit être accordée aux composants qui ont une relation étroite avec la machine et l'électricité.

Par exemple, la fraiseuse italienne INNSE CNC adopte la technologie de la vanne proportionnelle électrohydraulique, et il est important de se concentrer sur la compréhension de sa fonction, en particulier de sa méthode de réglage et de ses données.

Dans les scénarios statiques et dynamiques, il est important de comprendre le courant de la vanne proportionnelle et la pression correspondante de la pompe d'équilibrage, ainsi que l'intégration de l'électricité, des machines et de l'électromécanique.

La maîtrise d'un large éventail de compétences améliore considérablement la capacité à résoudre les problèmes.

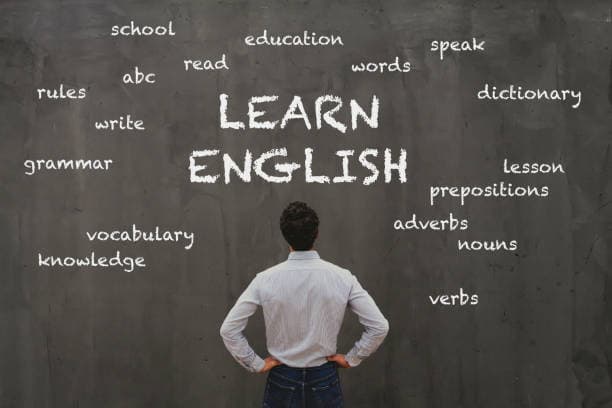

Si vous ne maîtrisez pas les langues étrangères, en particulier l'anglais, il peut être difficile de comprendre une grande quantité de documents techniques étrangers.

Le recours à la traduction n'est souvent pas la solution idéale.

La lecture de documents techniques dans une langue étrangère peut s'avérer difficile au début, car il y a beaucoup de nouveaux termes à apprendre.

Cependant, avec une lecture et une mémorisation continues, la tâche devient plus facile car il n'y a qu'un nombre limité de mots professionnels couramment utilisés.

Un professionnel de la maintenance compétent doit avoir une maîtrise de base des outils linguistiques.

Si vous avez la possibilité de suivre une formation à l'étranger ou si des experts étrangers viennent dans votre usine pour installer et mettre au point des machines-outils, il est préférable d'y participer.

Il s'agit d'une opportunité d'apprentissage idéale, car vous pouvez obtenir une multitude d'informations de première main ainsi que des techniques et des compétences en matière de débogage de machines-outils.

Par exemple, après avoir mesuré au laser la précision de chaque axe, apprenez à la corriger électriquement, etc.

Posez de nombreuses questions et veillez à clarifier tout malentendu.

Cette expérience vous apportera beaucoup, notamment l'accès à des informations internes et à des manuels d'utilisation confidentiels.

Une fois que la machine-outil est officiellement mise en production, il est important de maintenir un contact étroit avec les experts étrangers concernés.

Par télécopie ou par courrier électronique, il est utile de demander des conseils sur la manière de résoudre les problèmes liés à la machine-outil et d'obtenir des pièces de rechange spéciales.

Il est également important d'entretenir de bonnes relations avec les agents du système CNC, tels que Siemens et FANUC, en posant des questions et en obtenant des informations opportunes et des pièces de rechange appropriées pour le système CNC.

En outre, nous pouvons profiter des opportunités de participer à des cours spécialisés sur le système CNC.

Lorsqu'une panne survient, il est important de poser à l'opérateur des questions approfondies sur l'ensemble du processus qui a conduit à la panne.

Le fait de ne pas recueillir des données précises sur le terrain peut entraîner des jugements erronés et compliquer le problème.

Il est donc nécessaire de poser des questions détaillées pour comprendre le processus complet de la panne, y compris le début, le milieu et la fin, le numéro d'alarme généré, les composants utilisés, les modifications apportées et l'environnement externe.

Sur la base d'une enquête approfondie sur les lieux et d'une compréhension approfondie des documents de première main, il est essentiel de dresser une liste précise des problèmes, de résoudre efficacement les problèmes déjà identifiés, puis d'analyser et de résoudre les problèmes restants.

Les opérateurs expérimentés et qualifiés connaissent le fonctionnement des machines-outils, les procédures de traitement et les problèmes courants.

Une collaboration étroite avec eux est très bénéfique pour un dépannage rapide.

Lorsque d'autres membres du personnel de maintenance réparent une machine-outil et que vous n'êtes pas présent, il est important de leur poser des questions sur la réparation récente. Renseignez-vous sur leur processus de dépannage et sur la manière dont ils ont résolu le problème.

Il s'agit d'une occasion d'apprentissage précieuse. Vous pouvez apprendre les techniques et méthodes de dépannage correctes auprès d'autres personnes, en particulier du personnel de maintenance expérimenté, et améliorer vos connaissances et vos compétences.

Il est important de se concentrer sur l'enregistrement de divers paramètres pertinents après le réglage de la machine-outil, tels que les paramètres de la machine-outil à commande numérique, les paramètres de la machine-outil à automate programmable et les programmes d'automate programmable (qui peuvent être stockés sur disque), ainsi que le courant, la tension, la vitesse et d'autres données de la broche et de chaque moteur d'alimentation de l'outil.

En outre, il est nécessaire d'enregistrer l'état (activé ou désactivé) des relais, des contacteurs, etc. dans l'armoire électrique pendant la mise sous tension et le traitement formel, ainsi que l'état (allumé, éteint, clignotant) de toutes les entrées et sorties LED de l'automate, ou si l'état IB (bit d'entrée) et QB (bit de sortie) de l'automate sur l'écran est 0 ou 1, par exemple, IB1=:00000001, ce qui signifie I1.0=1 et I1.1-1.7=0.

Cet enregistrement est extrêmement utile pour l'analyse future et le jugement des fautes.

Par exemple, si l'action du relais de courant du moteur de l'axe Z se produit sur un tour vertical allemand Schiess CNC, ces enregistrements seront utiles.

En vérifiant rapidement l'état PLC (0 ou 1) du moteur de l'axe Z en fonctionnement normal et en le comparant à l'état anormal, la cause du défaut a été facilement identifiée.

Il a été constaté que l'un des relais de comparaison était dans un état incorrect.

Après ajustement, la panne a été résolue rapidement.

De même, il est important d'enregistrer les relevés des différents manomètres et baromètres, ainsi que l'état d'aspiration et de déconnexion des électrovannes pendant les périodes normales et non normales. hydraulique et pneumatique traitement. Ces informations sont extrêmement utiles pour l'ajustement et l'évaluation des défauts.

Par exemple, la pression statique d'une fraiseuse CNC openside d'American Ingersoll utilise la technologie du double film et comporte plus de 100 points de mesure de la pression.

Le niveau de pression a un impact direct sur le fonctionnement normal des fonctions de la machine-outil, ce qui rend crucial l'enregistrement de la pression statique et dynamique.

Il est important de garder une trace des erreurs qui se produisent chaque jour, ainsi que de la manière dont elles ont été résolues. L'esprit humain peut facilement oublier des choses au fil du temps, c'est pourquoi il est extrêmement utile de disposer d'une trace écrite.

Il a été observé que certains défauts des machines-outils à commande numérique se répètent souvent et sont toujours les mêmes. En examinant la manière dont elles ont été résolues dans le passé, ces pannes peuvent être résolues rapidement en quelques minutes.

Il est recommandé de tenir un "journal des opérations de la machine-outil CNC" et un "registre de dépannage de la machine-outil CNC". Ces deux documents doivent être bien documentés.

Cela permet de créer un fichier historique complet de la machine-outil à commande numérique.

Il est parfois difficile de diagnostiquer un problème de réparation, car on ne dispose pas toujours d'une analyse claire.

Je me souviens d'une situation où l'axe Y d'une fraiseuse à portique Coburg s'est arrêté inopinément en cours de fonctionnement et où l'écran a affiché plusieurs alarmes d'encrassement de la grille de l'axe 1361Y. Malgré le nettoyage de la règle et de la tête de la grille, la machine est restée arrêtée.

Il a fallu plusieurs jours pour identifier la cause première, qui s'est finalement avérée être un problème au niveau du câble reliant la tête de grille de l'axe Y et l'amplificateur EXE. Au fil du temps, le tube serpentin s'était déformé, provoquant la rupture d'une des lignes de retour de position, ce qui a entraîné l'arrêt de la machine.

À l'époque, nous nous sommes uniquement concentrés sur l'état statique de la machine et avons négligé son état dynamique. Le circuit de contrôle de l'alarme 1321 comportait un circuit ouvert, mais nous ne lui avons pas accordé l'attention nécessaire.

Pour éviter des problèmes similaires à l'avenir, il est important de conserver un enregistrement de toutes les alarmes et défaillances qui se produisent et de procéder à une évaluation complète en éliminant les fausses possibilités et en se concentrant sur la cause la plus probable. Ce faisant, nous pouvons mieux prévoir les défaillances potentielles et prendre des mesures pour les résoudre.

"Au bout du voyage, une destination plus lumineuse nous attend, mais il faut y réfléchir attentivement pour l'atteindre." Réfléchissons plus profondément pour trouver la solution.

Lors du dépannage, il peut être frustrant de ne pas trouver la cause première d'un problème, ce qui entraîne des défaillances persistantes.

Je me souviens d'un cas où l'arbre principal SL d'une fraiseuse à rainurer les racines des pales de rotor Ingersoll a connu de fréquents "arrêts automatiques" après seulement deux heures de fonctionnement. Un expert étranger a tenté de résoudre le problème en remplaçant la carte de séquence, ce qui a semblé être une réussite, mais le problème s'est reproduit au bout d'un mois.

Bien que le remplacement de la carte d'attente de la carte de séquence semblait être une solution, la cause sous-jacente n'était pas claire. Après une inspection minutieuse, nous avons découvert à l'aide d'un oscilloscope que la tension de crête inverse de l'optocoupleur correspondant à la commande de "démarrage" était anormalement élevée. Nous avons pu résoudre le problème en ajoutant un fil de terre, ce qui a permis de réduire considérablement la tension de crête inverse de l'optocoupleur.

Depuis lors, le défaut d'"arrêt automatique" ne s'est pas reproduit car la tension de pointe inverse élevée provoquait une défaillance progressive de l'optocoupleur au fil du temps.

Les pièces de rechange pour les machines et les appareils électriques doivent être soigneusement sélectionnées en fonction de leur fréquence d'utilisation, de leur répétabilité et de leur durée de vie prévue. Cela est essentiel pour assurer le fonctionnement continu et normal de la machine-outil.

Dans certains cas, le retard dans le remplacement ou la difficulté d'obtenir les pièces détachées peut entraîner leur indisponibilité ou leur coût élevé sur le marché. Pour y remédier, il est important d'y réfléchir à l'avance et de planifier en conséquence.

Par exemple, un lecteur photoélectrique utilisé dans les machines-outils à commande numérique au début des années 1980 nécessitait une courroie pour lire le programme de traitement en mode boucle et sélectionner les données originales en mode spool. Si la courroie devenait indisponible, l'ensemble de la machine-outil devenait inutilisable, ce qui pouvait avoir de graves conséquences. Pour résoudre ce problème, nous avons collaboré avec les unités concernées et, après plusieurs essais, nous avons adopté un processeur à disquette, garantissant ainsi l'utilisation continue de la machine-outil.

Il est important de penser à l'avenir, de faire des suggestions raisonnables aux dirigeants et de s'efforcer d'améliorer l'environnement externe des machines-outils à commande numérique en tenant compte de facteurs tels que la température, la poussière, l'humidité, etc. Pour ce faire, des mesures telles que l'installation de régulateurs de puissance, d'armoires électriques et d'enceintes climatisées peuvent réduire de manière significative le taux de défaillance des machines-outils.

Le personnel de maintenance doit faire preuve d'un mélange d'audace et de prudence dans l'exercice de ses fonctions. Il ne suffit pas de parler de la réparation des machines-outils à commande numérique, il faut agir pour effectuer la réparation de manière efficace.

Cependant, il est important de ne pas agir à l'aveuglette sans connaître la situation, car cela pourrait aggraver la faute et entraîner un accident potentiellement dangereux.

En plus d'être audacieux et prudent, le personnel de maintenance doit également être compétent dans les tâches pratiques.

Pour commencer, ils doivent se familiariser avec le panneau de commande de la machine-outil et comprendre les fonctions de chaque menu. Ces connaissances lui permettront d'utiliser facilement les différents modèles et systèmes.

Ils doivent également tirer le meilleur parti de la technologie d'autodiagnostic de la machine-outil à commande numérique pour détecter et résoudre rapidement les problèmes.

Grâce aux progrès de la technologie de la commande numérique, les capacités d'autodiagnostic deviennent de plus en plus sophistiquées. Par exemple, le système A-B10 dispose d'un logiciel de diagnostic spécialisé qui peut être connecté à un réseau pour un diagnostic à distance.

Parfois, les défauts peuvent sembler ambigus et il peut être difficile de déterminer si le problème est d'ordre électrique ou mécanique.

Par exemple, la fraiseuse à portique Coburg a rencontré un tel problème : que l'axe z soit levé ou abaissé, le coulisseau de l'axe z se déplace toujours vers le bas et déclenche une alarme.

Nous avons utilisé la "méthode de séparation" pour résoudre le problème. Cette méthode permet d'isoler complètement le contrôle du composant électrique du circuit d'origine. Nous avons déconnecté la borne de câblage du moteur à courant continu de l'axe z et connecté l'alimentation en courant continu, dérivée de l'alimentation en courant alternatif de 220 V par régulation de tension et redressement à quatre diodes, aux deux extrémités du moteur.

Ce faisant, nous avons découvert que la fonction électrique modifiait le sens de rotation en fonction de la conversion de la polarité dans l'alimentation en courant continu, ce qui éliminait efficacement le défaut électrique.

Après une inspection plus approfondie, nous avons constaté que le défaut était en fait dû au glissement de la plaque de frottement mécanique et à l'affaissement du coulisseau.

Il existe plusieurs autres méthodes, telles que la "méthode d'isolation", la "méthode de remplacement", la "méthode de comparaison" et la "méthode de percussion", qui peuvent être utilisées pour localiser et résoudre efficacement les défauts.

Il existe différents outils qui peuvent aider à juger et à vérifier des circuits spécifiques, tels qu'un oscilloscope, un multimètre, un détecteur de circuit en ligne, un détecteur de court-circuit, un ordinateur, un programmateur et bien d'autres encore. Ces outils, en particulier le programmateur PLC et l'ordinateur, peuvent être particulièrement utiles dans ces efforts.

Le personnel de maintenance doit savoir utiliser ces outils et être capable d'entrer et de sortir les paramètres de la machine, d'effectuer des tests en ligne des états pertinents et de lancer l'initialisation du système.

Cette expertise facilitera grandement l'analyse des défauts, en particulier des défauts complexes, et permettra de résoudre les problèmes.

Lorsqu'un composant, tel qu'un sélecteur, un bouton ou un relais, est endommagé pendant le fonctionnement normal et qu'il n'y a pas de pièces de rechange disponibles, essayez de le réparer temporairement à l'aide d'adhésifs ou d'autres méthodes spéciales afin que la machine-outil puisse continuer à fonctionner jusqu'à ce que les pièces de rechange arrivent.

Par exemple, le chariot CNC allemand VDF est équipé de cinq pressostats miniatures pour le contrôle de la qualité. serrage dans le second dos de couteau. Si deux de ces interrupteurs sont accidentellement endommagés et qu'il n'y a pas de pièces de rechange disponibles, des méthodes de réparation temporaires doivent être utilisées.

Nous avons utilisé la "méthode du court-circuit" pour que le contact du pressostat réponde aux exigences d'entrée de l'automate, ce qui a permis à la machine-outil de fonctionner normalement sans aucune alarme.

Avec le temps, la mauvaise précision de positionnement de la machine peut entraîner une alarme de positionnement. Dans ce cas, il est possible d'ajuster temporairement les paramètres de la machine en augmentant la zone de "tolérance", ce qui lui permet de fonctionner normalement.

Nos années d'expérience en matière de maintenance nous ont montré que les machines-outils à commande numérique conçues à l'étranger, en particulier celles de grande taille, ne sont pas parfaites et présentent souvent des problèmes et des défauts. Grâce à nos études et aux améliorations que nous avons apportées aux machines-outils à commande numérique, nous avons pu résoudre ces problèmes et obtenir des résultats positifs.

Par exemple, le chariot CNC allemand VDF a été conçu à l'origine avec deux supports de pression statique qui étaient toujours opérationnels et la pompe de pression statique fonctionnait en permanence, ce qui consommait de l'électricité et réduisait la durée de vie de la pompe importée. En ajoutant deux interrupteurs, nous avons pu modifier l'automate et contrôler le fonctionnement des deux supports de pression statique, ce qui a permis de prolonger la durée de vie de la pompe importée et d'économiser plus de 20 000 kWh d'électricité par an.

Dans un autre cas, la conception originale de la fraiseuse à rainurer les roues Ingersoll ne permettait que le fraisage inversé avec les têtes principale et auxiliaire. Cependant, lors de l'usinage de la roue du 20e étage du rotor à haute et moyenne pression, le fraisage en marche arrière n'était pas possible en raison de la faible distance entre les roues. Nous avons résolu ce problème en modifiant astucieusement le câblage de la limite à deux voies et en ajoutant au programme de l'automate programmable (PLC) la possibilité de fraiser dans le même sens. Cela a doublé notre efficacité et nous a permis de traiter les rotors 3 à 4 jours à l'avance.

En conclusion, nous devons continuer à exploiter le potentiel des machines-outils à commande numérique et utiliser pleinement leurs capacités au service de la production.

En général, le circuit imprimé de a CNC La machine-outil à commande numérique est fiable et présente un faible taux de défaillance. Lors d'un contrôle de la machine-outil à commande numérique, il n'est pas conseillé de suspecter immédiatement un problème au niveau de la carte.

Dans le système Siemens 850, des alarmes telles que 41nc-cpu et 43plc-cpu peuvent se produire. Ces alarmes n'indiquent pas nécessairement un problème au niveau de la carte de circuit imprimé.

Ils peuvent souvent être résolus par diverses méthodes, telles que des tests répétés, des procédures de retrait, l'initialisation de la CN, des démarrages à froid et à chaud de l'automate, etc. S'il s'avère qu'un problème de carte de circuit imprimé en est la cause, il doit être réparé.

Les cartes de circuits imprimés de ce système peuvent être coûteuses, atteignant souvent des milliers ou des dizaines de milliers de yuans, et il peut être difficile pour les entreprises d'obtenir des pièces de rechange. La qualité de la carte de circuit imprimé de la machine-outil à commande numérique est donc essentielle. Tout dommage causé à la carte peut entraîner des arrêts de production, car il n'y a pas toujours de pièces de rechange disponibles.

Dans certains cas, un défaut mineur dans le circuit imprimé peut être à l'origine d'une alarme. Une inspection minutieuse permet souvent d'identifier ces problèmes, tels qu'une fuite de condensateur, une mauvaise soudure ou un court-circuit. Les défauts complexes peuvent également être réparés à l'aide d'instruments, si l'on dispose de suffisamment de temps.

Toutefois, certaines cartes de circuits, en particulier les circuits intégrés à grande échelle, peuvent être difficiles à réparer, surtout si l'appareil d'origine ne dispose pas de pièces de rechange. Dans ce cas, il peut être nécessaire d'acheter des cartes de rechange à l'avance ou de les envoyer en réparation.

L'autoréparation des circuits imprimés présente plusieurs avantages pour les entreprises. Elle permet d'économiser des coûts et d'apporter une solution rapide à des problèmes urgents. En outre, elle peut permettre d'acquérir une connaissance et une expérience plus approfondies des circuits électroniques, ce qui peut améliorer le jugement analytique et les compétences pratiques.

Bien que les défauts des machines-outils à commande numérique puissent être complexes et en constante évolution, il peut être utile d'adopter une approche sérieuse et de cultiver une équipe de maintenance de l'intégration électromécanique de haute qualité. En observant davantage, en posant plus de questions, en réfléchissant de manière plus critique et en acquérant plus d'expérience pratique, cette équipe peut accumuler des connaissances et des compétences pour réparer, utiliser et gérer efficacement les machines-outils à commande numérique. Avec du dévouement et de la persévérance, il devient possible de s'appuyer sur ses propres forces.