Vous êtes-vous déjà demandé comment des formes complexes telles que des cônes et des cylindres sont fabriquées à partir de tôles plates ? Cet article explore le processus fascinant du cintrage de rouleaux, en décomposant les étapes et les méthodes utilisées pour transformer des matériaux simples en formes complexes. Préparez-vous à découvrir les secrets de cette technique d'ingénierie essentielle et à améliorer votre compréhension de la fabrication mécanique.

Les pièces cylindriques et coniques sont formées par un processus de rotation qui consiste à faire tourner leur génératrice - la ligne qui définit le profil de la forme - de 360 degrés autour de l'axe de rotation à l'intérieur d'un seul plan. Ce principe fondamental est à la base du processus de laminage des cônes.

Pour les pièces cylindriques, la matrice conserve une orientation parallèle à l'axe de rotation, ce qui donne un diamètre uniforme sur toute la longueur. En revanche, les pièces coniques sont dotées d'une matrice inclinée à un angle spécifique par rapport à l'axe de rotation, ce qui crée un profil conique avec des diamètres variables sur toute la longueur.

La formation de pièces cylindriques et coniques repose sur le principe du pliage en trois points. Cette méthode consiste à appliquer une force en trois points distincts sur la pièce : deux points d'appui et un point de flexion. Dans le cas du laminage conique, ces points sont généralement représentés par trois rouleaux - deux rouleaux d'appui coniques et un rouleau de pression - qui travaillent de concert pour façonner le matériau.

Lorsque la pièce tourne entre ces rouleaux, le rouleau presseur exerce une force contrôlée, provoquant une déformation plastique localisée. Cette déformation, combinée au mouvement de rotation, donne progressivement au matériau la forme cylindrique ou conique souhaitée. L'angle et le positionnement des rouleaux, en particulier pour les formes coniques, sont essentiels pour obtenir la conicité et la précision dimensionnelle voulues.

Le processus de laminage se déroule en trois étapes :

1ère étape :

Pour commencer le processus de cintrage, introduisez la pièce dans le rouleau de travail de la cintreuse. La cintreuse est composée de trois galets pour une cintreuse à trois galets ou de quatre galets pour une cintreuse à quatre galets.

Dans le cas d'une cintreuse à trois galets, un galet est situé au-dessus de la pièce et est appelé galet supérieur, tandis que les deux galets situés sous la pièce sont appelés galets inférieurs.

Dans une cintreuse à quatre galets, trois galets sont placés sous la pièce, dont un dans le même plan vertical que le galet supérieur, appelé galet moyen inférieur, et les deux autres de part et d'autre du galet supérieur, appelés galets latéraux.

Le rouleau supérieur du cintrage des rouleaux La machine peut plier la pièce avec deux rouleaux quelconques du rouleau latéral et des rouleaux intermédiaires et inférieurs. Cet article ne traite que de la disposition symétrique des deux rouleaux inférieurs ou des rouleaux latéraux et des rouleaux supérieurs.

2ème étape :

La deuxième étape du rouleau processus de pliage est d'alimenter le rouleau de travail dans un mouvement de flexion en trois points. Dans certains cas, le rouleau supérieur est utilisé pour appuyer sur l'alimentation, tandis que le rouleau inférieur ou le rouleau inférieur est utilisé pour appuyer sur l'alimentation, tandis que le rouleau supérieur est utilisé pour appuyer sur l'alimentation. rouleau latéral se déplace vers le haut.

À des fins descriptives, selon le principe du mouvement relatif, la pièce et le rouleau inférieur ou latéral sont considérés comme stationnaires, et le rouleau supérieur est pressé vers le bas. Lors du laminage d'une pièce cylindrique, le rouleau supérieur est parallèle au rouleau inférieur lorsqu'il exerce une pression vers le bas. Lors du laminage d'une pièce conique, le rouleau supérieur est incliné par rapport au rouleau inférieur pendant le processus de pressage.

Au fur et à mesure que la réduction augmente, la courbure de la matrice et de son voisinage s'accentue.

3ème étape :

La troisième étape du processus de cintrage des cylindres consiste à faire tourner la pièce à travers le mouvement rotatif du cylindre de travail. Pendant ce temps, la réduction du cylindre supérieur est maintenue constante, de sorte que chaque génératrice de la pièce présente la même courbure ou la même distribution de courbure et devient un cylindre circulaire ou conique.

Il existe de nombreuses méthodes pour rouler le cône avec le machine à laminer les plaquesChacune d'entre elles est adaptée à des pièces différentes et possède ses propres caractéristiques. Quelle que soit la méthode utilisée, il est important de s'assurer que la génératrice de la pièce coïncide avec celle du cylindre supérieur pendant le processus de laminage.

Le cylindre conique est une plaque d'acier en forme d'éventail laminée dans la cintreuse de plaques du cylindre de travail cylindrique. Il est important de s'assurer que la génératrice de la pièce coïncide avec celle du cylindre supérieur pendant le processus de laminage.

Le mouvement de l'éventail tôle d'acier entre les cylindres de travail peut être considéré comme un mouvement combiné du mouvement uniforme de chaque point de la matrice de la pièce dans la direction perpendiculaire à l'axe du cylindre de travail (le mouvement de rotation du dispositif de transmission principal du cylindre de travail peut réaliser ce mouvement) et de la rotation de la pièce autour d'une ligne verticale passant par un certain point de la matrice.

Pour que la grosse tête aille plus vite ou que la petite tête aille moins vite, un moment supplémentaire est appliqué à la plaque d'acier en forme d'éventail pour surmonter la friction entre la pièce à usiner et le cylindre de travail. C'est la clé du laminage du cône.

Le mouvement de rotation de la pièce autour de la ligne verticale passant par ce point sur sa propre génératrice nécessite le plus petit moment.

Selon que le rouleau de butée (bloc) est utilisé pendant le processus de laminage, il peut être catégorisé comme la méthode du rouleau de butée ou la méthode du rouleau sans butée.

Il existe les types suivants de méthodes de rouleaux non rigides :

1) Méthode de marquage des cloisons :

Pour exécuter cette méthode, dessinez plusieurs génératrices sur la surface de l'éventail de la pièce. Ensuite, alignez chaque génératrice de la pièce avec la génératrice du rouleau supérieur et roulez la pièce des deux côtés de chaque génératrice en utilisant la partition de la génératrice.

Bien que simple, cette méthode est approximative, discontinue et peu efficace.

La rotation de la plaque d'acier en forme d'éventail autour du fil à plomb, qui passe par un point spécifique de sa génératrice, est obtenue en alignant manuellement la génératrice.

2) Méthode du rouleau de cône :

La méthode du rouleau conique est utilisée pour les pièces comportant trois rouleaux coniques. La conicité du rouleau conique est déterminée par la pièce, et il n'y a pas de glissement entre la pièce et la surface du rouleau.

Il existe des rouleaux actifs avec des rouleaux coniques (généralement des rouleaux supérieurs) et des rouleaux passifs avec des manchons segmentés. La pièce à usiner, le manchon du rouleau et le noyau du rouleau glissent l'un contre l'autre. Plus le nombre de rouleaux augmente, plus le glissement entre la pièce et le manchon diminue.

Le mouvement d'une plaque d'acier en forme d'éventail s'effectue directement par l'intermédiaire d'un rouleau conique. La méthode du rouleau conique est la plus efficace et la plus rentable. Elle convient à la production d'une seule variété et à la production de masse.

3) Méthode du rouleau de serrage :

En général, la méthode du rouleau de serrage est utilisée avec une cintreuse à quatre rouleaux. Pour mettre en œuvre cette méthode, il faut incliner le rouleau inférieur, serrer la grande extrémité de la pièce avec les rouleaux supérieur et inférieur, et ajuster l'inclinaison et la force de serrage du rouleau inférieur en fonction des différentes pièces à usiner.

Le mouvement de rotation d'une plaque d'acier en forme d'éventail autour d'une ligne verticale passant par un point particulier de sa génératrice est réalisé par le frottement entre le rouleau de serrage et la surface de la pièce. Bien que cette méthode soit simple, elle requiert de l'expérience et, lorsque le cône est grand ou que la pièce est épaisse, elle est souvent utilisée en combinaison avec le rouleau de butée.

La méthode du rouleau sans butée présente l'avantage que le bord de la plaque de la pièce n'entre pas en contact avec le rouleau de butée, et que l'arête biseautée peut être fabriquée d'abord, puis laminée. L'intégrité de l'arête biseautée influe sur la qualité du soudage. La méthode des rouleaux de poussée peut endommager l'arête biseautée de la pièce, en particulier pour les pièces dont le cône est plus grand ou plus épais.

Toutefois, la création d'un bord biseauté sur une pièce circulaire après le laminage est très difficile. Pour réaliser d'abord l'arête biseautée puis rouler le cône, le dispositif d'enroulement suivant est conçu sur une cintreuse de plaques à trois rouleaux avec un rouleau actif 70 × 3500 comme rouleau supérieur du cylindre et du cône.

Un manchon conique composé de trois sections est conçu pour le rouleau supérieur de la tour de l'éolienne en fonction de la conicité de la tour. Le manchon conique est fermement relié au rouleau supérieur à l'aide d'une clé. Le manchon conique a une épaisseur moyenne de 35 mm et est trempé et revenu. Il est coordonné dynamiquement avec le rouleau supérieur.

Les surfaces des deux rouleaux inférieurs sont trempées et un petit rouleau de serrage entraîné par un cylindre à huile peut être placé dans l'espace entre les deux rouleaux inférieurs. Le rouleau de serrage doit serrer la pièce et le rouleau supérieur pour empêcher la pièce de glisser avec le rouleau supérieur. Le résultat du laminage est une pièce de 26 mm d'épaisseur Q345 pièce à usiner. En raison de la faible conicité de la pièce, il est possible d'obtenir un meilleur effet sans rouleau de serrage. Si le rouleau supérieur est également trempé, il sera plus facile de retirer et d'installer la douille conique. Il s'agit d'une combinaison de la méthode du rouleau conique et de la méthode du rouleau de serrage.

Comme le rouleau inférieur est un rouleau cylindrique et que le rouleau supérieur est recouvert d'un manchon à rouleaux, la structure est simple et le coût est faible. Il existe plusieurs types de méthodes de butée à rouleaux :

1) Un rouleau de butée est placé sur le rouleau supérieur du côté du renversement :

Le rouleau de butée est installé dans la section de transition entre le corps du rouleau supérieur et le roulement latéral de renversement du rouleau supérieur par l'intermédiaire de roulements axiaux et radiaux.

Une partie du rouleau de butée est insérée dans le cadre de renversement pour empêcher le rouleau de butée de tourner avec le rouleau supérieur.

Le rouleau de poussée est généralement en contact avec le bord de la petite plaque de la pièce, et le mouvement de rotation de la plaque d'acier en éventail autour du fil à plomb passant par un certain point sur sa propre génératrice est réalisé par la force de frottement entre le rouleau de poussée et le bord de la plaque de la pièce.

Cette méthode convient aux pièces dont l'épaisseur de la plaque est plus faible, le cône plus grand et la tête du rouleau de poussée plus petite.

2) Un rouleau de butée est placé sur le rouleau inférieur du côté du renversement :

Le rouleau de butée est placé sur les deux blocs de roulements à rouleaux inférieurs du côté du renversement, et est directement relié de manière fixe à la partie supérieure du siège du roulement à rouleaux inférieur.

Le principe de fonctionnement est le même que celui de la première méthode, qui convient à la pièce avec un cône plus grand et une tête de rouleau de poussée plus petite, et l'épaisseur de la plaque est plus grande que celle de la première méthode.

3) Un rouleau de butée est placé sur le cadre du côté renversé :

Le rouleau de poussée est installé sur le cadre du côté renversé de la cintreuse à quatre rouleaux à l'aide de boulons, et le plan supérieur du rouleau de poussée est légèrement plus élevé que la génératrice inférieure du rouleau supérieur.

4) Un rouleau de butée est placé sur le cadre de renversement :

Des galets de butée sont installés des deux côtés du rouleau supérieur et sur le châssis de retournement, avec de courtes clavettes coulissantes placées entre le châssis de retournement et le châssis de la machine.

5) Un rouleau de butée est placé sur le banc de la machine :

Le cadre du rouleau de butée est installé sur le lit à l'aide d'une goupille, et le rouleau de butée est installé des deux côtés du rouleau.

Le cadre du rouleau de poussée peut tourner autour de l'arbre à broches, et le rouleau de poussée peut être soulevé et abaissé à l'intérieur du cadre du rouleau de poussée.

6) Un rouleau de butée est placé sur le cadre du côté de la transmission :

Un grand plan de montage est disposé de part et d'autre du rouleau supérieur sur le cadre du côté de la transmission.

Le plan est muni de filets intérieurs, de rainures trapézoïdales, d'arbres à goupilles, de clavettes, etc. pour la fixation du dispositif à rouleaux de poussée, ce qui permet de modifier la position et la direction relatives du dispositif à rouleaux par rapport au rouleau de travail, selon les besoins.

Ils sont tous installés sur le côté inférieur du châssis. En général, la pièce à usiner n'interfère pas avec elle, et le rouleau de butée est proche de la surface du rouleau de travail.

Cette méthode peut être utilisée pour rouler des pièces avec un cône plus grand et une tête de rouleau de poussée plus petite.

Les méthodes 2, 4, 5 et 6 utilisent toutes deux rouleaux de poussée situés de part et d'autre du rouleau supérieur.

Pendant le fonctionnement, la plaque est placée contre les deux rouleaux de poussée, le rouleau de poussée côté alimentation exerçant un couple sur la pièce et le rouleau de poussée côté évacuation guidant la pièce.

Sous la force des rouleaux de poussée, la pièce à usiner dévie de sa position initiale.

La plupart du temps, la pièce est en contact avec une seule roue dentée.

Le rouleau de butée côté alimentation exerce un couple sur la pièce, tandis que le rouleau de butée côté déchargement guide la pièce. Si la pièce tourne trop autour de l'axe central, elle est bloquée par le rouleau de butée du côté de l'évacuation.

Les deux rouleaux de poussée travaillent ensemble pour guider et appliquer le moment de rotation.

L'effet de guidage de deux rouleaux de poussée est meilleur que celui d'un seul, et le couple de rotation exercé par deux rouleaux de poussée sur la pièce est plus important que celui d'un seul. Cependant, les deux rouleaux de poussée sont situés de part et d'autre du rouleau supérieur.

Lorsque le rouleau de poussée de la petite tête de la pièce est petit, il n'est pas facile de bloquer la pièce. Lorsque deux rouleaux de poussée sont utilisés, la pièce est mieux guidée et peut se déplacer de haut en bas le long de son propre axe. Il en résulte une usure moindre du bord de la plaque et une durée de vie plus longue de la surface de la roue de retenue.

Lorsque deux rouleaux de poussée sont utilisés, le contact entre la pièce et la roue dentée crée une force radiale plus directe et plus efficace, plutôt que de s'appuyer sur le frottement, de sorte qu'il n'est pas nécessaire de prendre en compte le coefficient de frottement.

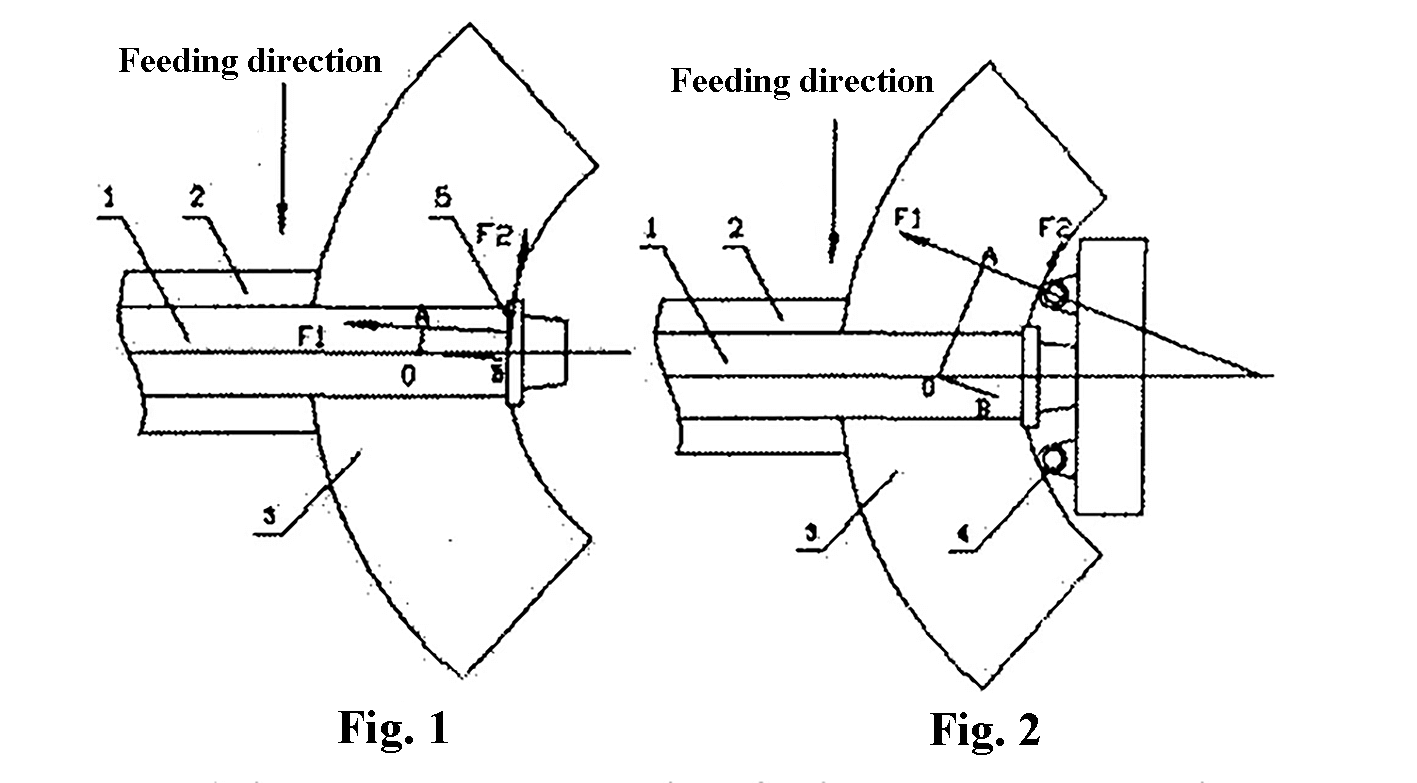

Plus le rouleau de butée est éloigné du rouleau supérieur, plus le bras de force est long, ce qui entraîne un couple de rotation appliqué plus important. Ceci est illustré dans les figures 1 et 2. L'épaisseur du tube conique laminé nécessite également un rouleau de poussée plus grand pour la petite extrémité de la pièce.

Dans la méthode 6, il y a des blocs de roulement aux deux extrémités du rouleau de poussée, ce qui en fait une poutre simplement supportée avec une grande capacité de charge. En revanche, dans la méthode 5, la roue de retenue est une poutre en porte-à-faux dont la capacité de charge est relativement faible.

Dans la méthode 5, le rouleau de butée est situé sur le banc du tour, et la pièce à usiner et le cadre sont moins susceptibles d'interférer l'un avec l'autre.

Nous avons utilisé la méthode 6 sur une cintreuse à trois rouleaux 55 × 3200 pour rouler une pièce avec un demi-cône de 30 degrés.

Pour éviter les interférences entre la pièce à usiner et le cadre large, un support de 1 m de haut avec une grande partie inférieure et une petite partie supérieure a été ajouté entre le rouleau de poussée et le plan de montage du cadre, et la roue de butée a été insérée dans la surface du rouleau de travail le long de la direction axiale.

Parfois, lorsque la pièce est plate et que le rouleau de poussée ne peut l'atteindre, le problème peut être résolu en pliant d'abord la pièce ou en déplaçant le rouleau de poussée vers le bas.

L'inconvénient de la méthode des rouleaux de poussée est l'endommagement du bord de la plaque à une extrémité de la pièce.

Le rouleau de butée peut tourner autour de son propre axe et se déplacer de haut en bas le long de son propre axe, et sa surface est trempée pour réduire les dommages au bord de la plaque.

L'augmentation de la distance entre le rouleau de poussée et le rouleau supérieur peut non seulement réduire la force entre le rouleau de poussée et la pièce, mais aussi augmenter la force sur la pièce épaisse, ce qui nécessite de pré-plier l'extrémité la plus longue de la plaque si possible.

Le frottement et le coefficient de frottement sont des facteurs très importants dans le processus de laminage d'un cône.

Dans le cas de la méthode des rouleaux non poussants, un meilleur effet peut être obtenu sans rouleau de serrage, ce qui peut être dû au coefficient de frottement différent entre le rouleau supérieur et le rouleau inférieur.

Lors du laminage d'un tube conique en acier à haute résistance de 40-50 mm d'épaisseur pour un projet de grande envergure sur une plaque à trois rouleaux de 100 × 4000 machine à roulerLe projet s'est alors arrêté, tous les boulons de fixation de la roue dentée sur le châssis du côté de l'entraînement ayant été coupés.

D'après notre analyse et notre expérience sur le terrain, ce phénomène peut être dû à la résonance.

Il est conseillé d'ajouter un peu d'huile lubrifiante entre la pièce à usiner et le rouleau passif pour modifier le coefficient de frottement et la fréquence de vibration.

Cela permet non seulement de résoudre le problème, mais aussi de rouler des pièces plus épaisses, puisque la huile lubrifiante réduit également la charge rotative de la pièce autour du fil à plomb passant par un point de sa génératrice.

Il convient de noter que l'huile lubrifiante présente sur la pièce doit être enlevée après le bobinage afin d'éviter d'affecter la qualité du soudage.

Les exigences en matière de force pour différentes pièces à usiner dans diverses méthodes de laminage conique dépendent à la fois de connaissances empiriques et de calculs théoriques. Une estimation précise de la force est cruciale pour l'optimisation du processus et la sécurité de l'équipement.

L'analyse précédente montre que, dans certaines méthodes, un seul rouleau de poussée applique le moment de rotation à la pièce. Cette répartition inégale de la charge entre les rouleaux de poussée peut entraîner une concentration des contraintes et une défaillance potentielle de l'équipement.

Une étude de cas illustre ce point : Une machine à laminer les plaques de 70 × 3 000 mm a été utilisée pour laminer des cônes de haut fourneau de 60 × 2 000 mm selon la méthode 6. Au cours du processus de laminage, les boulons de connexion entre les parties supérieure et inférieure du cadre latéral de transmission ont cédé en raison d'une résistance insuffisante. Après avoir amélioré la conception de la connexion du châssis, l'opération de laminage a pu être menée à bien. Cet incident souligne l'importance d'une estimation précise de la force et d'une conception robuste de l'équipement.

Dans la méthode 1, le rouleau de poussée s'appuie principalement sur la friction entre le rouleau et la pièce pour transmettre la force. La force normale exercée sur le rouleau de poussée est généralement plusieurs fois supérieure à la force de frottement, ce qui peut potentiellement endommager la pièce pendant le laminage. Ce risque est particulièrement élevé pour les matériaux minces ou souples.

Lors du choix d'une méthode de laminage des cônes, il convient de tenir compte des facteurs suivants :

Optimiser le processus de laminage des cônes :

En évaluant soigneusement ces facteurs et en utilisant des techniques d'ingénierie avancées, les fabricants peuvent choisir la méthode de laminage du cône la plus appropriée pour garantir la qualité du produit, l'efficacité du processus et la longévité de l'équipement.