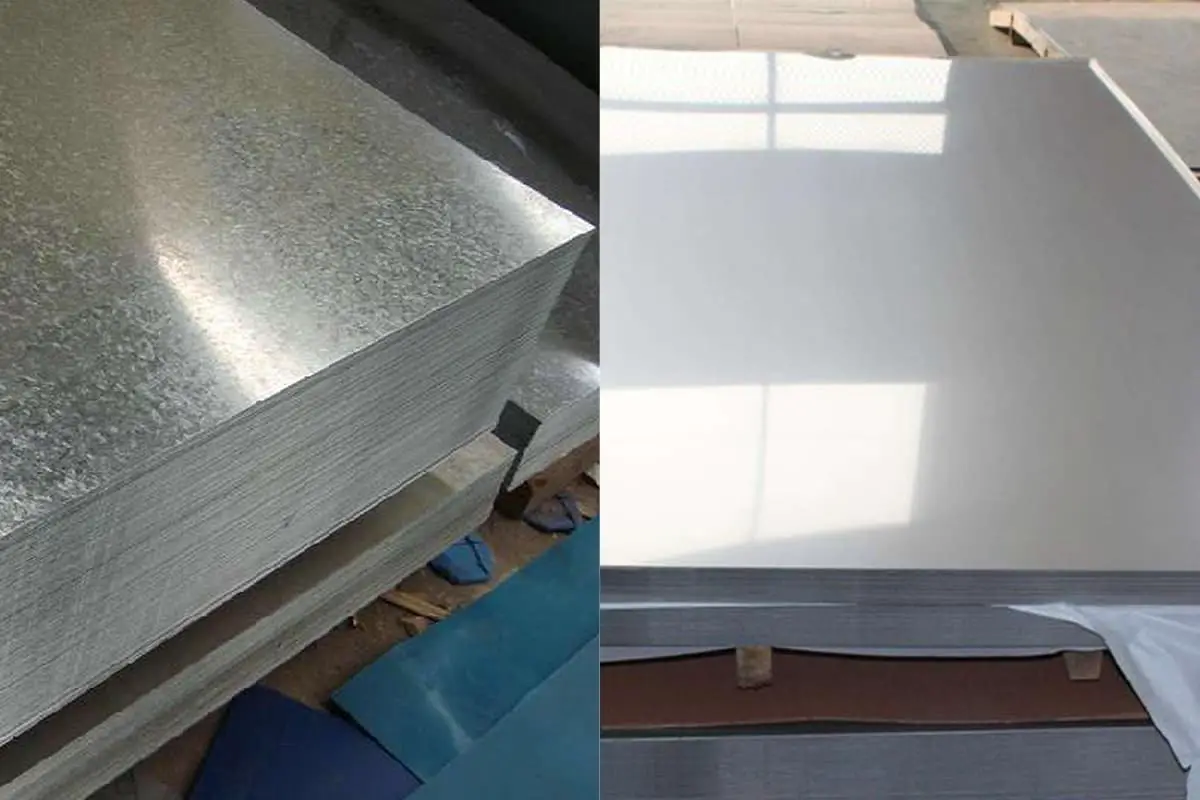

Le terme "acier galvanisé" désigne le processus consistant à recouvrir de zinc la surface d'une plaque d'acier afin de la rendre moins sensible à la corrosion et à la rouille, prolongeant ainsi sa durée de vie. L'acier galvanisé rouille-t-il ? Dans les applications industrielles, l'acier galvanisé est largement utilisé pour ses propriétés de résistance à la corrosion. Cependant, la question de savoir si l'acier galvanisé [...]

Le terme "acier galvanisé" fait référence au processus de revêtement de la surface d'un acier galvanisé. tôle d'acier avec du zinc pour le rendre moins sensible à la corrosion et à la rouille, ce qui prolonge sa durée de vie.

Dans les applications industrielles, l'acier galvanisé est largement utilisé pour ses propriétés de résistance à la corrosion. Cependant, la question de savoir si l'acier galvanisé rouille est plus nuancée qu'une simple réponse par oui ou par non.

L'acier galvanisé peut effectivement se corroder avec le temps, mais le processus est nettement plus lent que pour l'acier non traité. Le revêtement de zinc appliqué pendant la galvanisation agit comme une anode sacrificielle, protégeant l'acier sous-jacent par action galvanique. Ce mécanisme de protection se poursuit même si la couche de zinc est rayée ou partiellement usée.

La résistance à la corrosion de l'acier galvanisé dépend de plusieurs facteurs :

Lorsque l'acier galvanisé commence à se corroder, il présente généralement de la "rouille blanche" - une formation d'oxyde de zinc et d'hydroxyde de zinc - avant que la rouille rouge (oxyde de fer) n'apparaisse. Cette rouille blanche est le signe que la couche de zinc remplit sa fonction protectrice.

L'acier galvanisé à chaud offre généralement une meilleure résistance à la corrosion que l'acier galvanisé à froid (peinture riche en zinc) en raison de sa liaison métallurgique et de son revêtement généralement plus épais.

Pour maximiser la durée de vie des composants en acier galvanisé :

Bien qu'aucun produit en acier ne soit totalement immunisé contre la corrosion, l'acier galvanisé correctement spécifié et entretenu peut offrir une durée de vie de plusieurs dizaines d'années dans de nombreuses applications, ce qui en fait un choix rentable pour la protection contre la corrosion dans diverses industries.

(1). Le processus de corrosion des tôles galvanisées se déroule en plusieurs étapes tout au long de leur durée de vie. Dans un premier temps, la couche de zinc à la surface subit une oxydation, formant de la "rouille blanche" - une couche protectrice d'oxyde de zinc et d'hydroxyde de zinc. Au fur et à mesure de l'exposition, cette "rouille blanche" réagit avec le dioxyde de carbone atmosphérique et d'autres contaminants dans des conditions humides, ce qui entraîne la formation de "taches noires" - généralement du carbonate de zinc.

Lorsque la couche galvanisée est gravement compromise après une utilisation prolongée, le substrat en acier perd sa protection cathodique fournie par le mécanisme de "corrosion sacrificielle" du zinc. L'acier exposé commence alors à s'oxyder, ce qui se traduit par l'apparition de la "rouille rouge".

Lorsque le substrat en acier commence à se corroder, la vitesse de dégradation s'accélère de manière exponentielle, ce qui signale la fin de la durée de vie effective de la tôle galvanisée.

(2). Deux phénomènes de corrosion spécifiques aux tôles galvanisées sont collectivement connus sous le nom de "black change".

Le premier type se produit après une utilisation prolongée, lorsque des traces d'éléments comme le plomb dans la couche de zinc provoquent un noircissement de certaines zones de la paillette de zinc. Bien que cette couche de zinc noircie offre toujours une protection au substrat en acier, elle peut avoir une incidence sur la durée de vie globale. Les procédés de galvanisation modernes ont résolu ce problème en remplaçant le plomb par de l'antimoine pour favoriser la formation des paillettes de zinc.

Le deuxième type de "changement noir" se produit pendant le transport et la manutention. Une tension de bobinage insuffisante peut entraîner un relâchement des couches de bandes d'acier, ce qui provoque un frottement localisé entre la bobine et les patins. Cette abrasion oxyde la surface, éliminant la couche d'oxyde blanc et créant des taches noires. Ces dommages compromettent le film de passivation, réduisent l'épaisseur de la couche galvanisée et, en fin de compte, raccourcissent la durée de vie du produit tout en affectant son aspect esthétique.

(3). Les tôles d'acier galvanisé présentent une excellente résistance à la corrosion dans des environnements secs ou non pollués. Cependant, leur durée de vie est considérablement réduite dans les atmosphères polluées ou agressives. Dans ces conditions, il est souvent nécessaire de procéder à un pré-revêtement pour créer des tôles colorées (également connues sous le nom d'acier galvanisé prélaqué) afin d'améliorer la durabilité et les performances.

(4). La corrosion des tôles d'acier galvanisé ne se manifeste généralement pas par une dégradation uniforme du revêtement de surface. Au contraire, elle commence souvent à des endroits localisés où le revêtement de zinc adhère mal au substrat d'acier. Ces points faibles entraînent une corrosion localisée sévère qui compromet les performances globales de la tôle galvanisée.

Dans ce contexte, la qualité de l'adhérence de la couche de zinc, en particulier son uniformité sur toute la surface, est plus importante que la seule épaisseur de la couche. Même une couche de zinc épaisse se détériorera prématurément si elle présente des zones de mauvaise adhérence. Ce phénomène souligne l'importance d'une adhérence constante et de haute qualité du revêtement dans les processus de galvanisation - un principe analogue à la "théorie du seau", selon laquelle le point le plus faible détermine l'efficacité globale. Les ingénieurs de production de la galvanisation doivent donner la priorité à une adhérence uniforme afin de garantir une protection optimale contre la corrosion et une durée de vie prolongée des produits galvanisés.

L'acier galvanisé moderne se présente généralement sous deux formes principales : les tôles galvanisées sans paillettes de 80 g/m² et les tôles galvanisées avec paillettes de 60 g/m². Ces revêtements de zinc offrent différents degrés de protection contre la corrosion dans les environnements extérieurs.

L'acier galvanisé sans paillettes avec un revêtement de 80g/m² peut résister à la rouille jusqu'à trois ans dans des conditions extérieures. Les tôles pailletées avec un revêtement de 60g/m² peuvent présenter des signes de rouille blanche (formation d'hydroxyde de zinc) après environ deux ans d'exposition.

L'acier galvanisé à chaud de haute qualité, lorsqu'il est correctement appliqué, peut offrir une résistance à la corrosion beaucoup plus longue. Le revêtement de zinc passe progressivement de son aspect brillant initial à une patine gris clair au fil du temps. Cette patine renforce les propriétés protectrices du revêtement.

Toutefois, une préparation inadéquate de la surface avant la galvanisation peut gravement compromettre l'intégrité du revêtement. Un nettoyage, un dégraissage ou un décapage inadéquats de l'acier de base peuvent entraîner des problèmes d'adhérence du revêtement, qui se traduisent par des taches de rouille ou un décollement du revêtement dans les trois à cinq mois suivant l'exposition.

Il est essentiel de comprendre qu'aucun matériau métallique n'est totalement à l'abri de la corrosion. Les performances de l'acier galvanisé et des matériaux alternatifs tels que les alliages d'aluminium peuvent varier considérablement en fonction de facteurs environnementaux tels que l'humidité, la température et la présence d'agents corrosifs.

La qualité des produits galvanisés peut également varier d'un fabricant à l'autre en raison de variations dans le contrôle du processus, la composition du bain de zinc et les vitesses de refroidissement. Ces facteurs influencent l'épaisseur du revêtement, l'uniformité et la liaison métallurgique avec l'acier de base.

Même les alliages les plus résistants à la corrosion, tels que les aciers revêtus d'aluminium-zinc (Galvalume®) ou les aciers inoxydables, ne sont pas à l'abri de la corrosion dans tous les environnements. C'est le cas par exemple :

Pour maximiser la durée de vie des structures en acier galvanisé, il est essentiel de prendre en compte les facteurs suivants :

Lorsqu'il est correctement galvanisé, l'acier peut résister à la corrosion pendant environ 50 à 75 ans sans détérioration significative de sa couche de zinc protectrice. Cette longévité dépend de plusieurs facteurs, notamment de l'épaisseur de la couche de zinc, des conditions environnementales et du procédé de galvanisation utilisé.

Au départ, l'acier galvanisé présente un aspect brillant et argenté. Avec le temps, il prend une patine gris mat due à la formation de carbonate de zinc, qui renforce encore sa résistance à la corrosion. Ce processus de vieillissement naturel ne compromet pas l'intégrité structurelle de l'acier ni ses propriétés protectrices.

Toutefois, si la galvanisation est inadéquate ou si le revêtement est endommagé, la rouille peut commencer à se former en l'espace de quelques mois à un an, en particulier dans les environnements agressifs. Les facteurs qui peuvent accélérer la corrosion sont les suivants

La durée de vie de l'acier galvanisé varie considérablement en fonction de son environnement :

Pour maximiser la durée de vie de l'acier galvanisé, il est essentiel de l'entretenir correctement. Il s'agit notamment de procéder à des inspections régulières, de réparer rapidement tout dommage au revêtement et d'éviter tout contact prolongé avec des substances corrosives. En outre, il est essentiel de spécifier l'épaisseur de revêtement appropriée à l'application et à l'environnement prévus pour obtenir des performances optimales à long terme.