Vous êtes-vous déjà demandé comment la bonne lame de scie pouvait transformer vos projets de travail du bois ? De la sélection du meilleur type de carbure à la compréhension du nombre de dents et des angles, ce guide démystifie le monde complexe des lames de scie. Vous apprendrez comment chaque paramètre influe sur les performances et la qualité, ce qui vous aidera à choisir la lame idéale pour vos besoins. Prêt à améliorer votre savoir-faire et votre efficacité ? Plongez dans les détails et les conseils pratiques qui vous permettront d'améliorer vos compétences en matière de travail du bois.

Les lames de scie au carbure sont les outils les plus utilisés pour le travail du bois. La qualité des lames de scie en carbure est étroitement liée à la qualité des produits transformés.

La sélection correcte et rationnelle des lames de scie en carbure est d'une grande importance pour l'amélioration de la qualité des produits, le raccourcissement des cycles de traitement et la réduction des coûts de traitement.

Les paramètres des lames de scie en carbure comprennent le type de tête de coupe en alliage, le matériau du substrat, le diamètre, le nombre de dents, l'épaisseur, la forme des dents, l'angle et l'ouverture ; ces paramètres déterminent la capacité de traitement et les performances de coupe de la lame de scie.

Lors du choix d'une lame de scie, il est nécessaire de tenir compte du type, de l'épaisseur, de la vitesse de coupe, du sens de coupe, de la vitesse d'avance et de la largeur de la trajectoire de sciage du matériau à couper.

Les carbures les plus courants sont le tungstène-cobalt (code YG) et le tungstène titane (code YT). Les carbures de tungstène et de cobalt sont plus résistants aux chocs et donc plus largement utilisés dans l'industrie du bois.

Les modèles couramment utilisés dans le travail du bois vont de YG8 à YG15. Le chiffre qui suit YG indique le pourcentage de cobalt contenu.

Une augmentation de la teneur en cobalt améliore la résilience et la résistance à la flexion de l'alliage, mais réduit la dureté et la résistance à l'usure. Le choix doit être fait en fonction des conditions réelles.

1. L'acier à ressort 65Mn possède une bonne élasticité et une bonne plasticité. Il est économique et présente une bonne trempabilité à la suite d'un traitement thermique. Cependant, il se déforme facilement à basse température et convient aux lames de scie dont les exigences de coupe sont faibles.

2. L'acier à outils à haute teneur en carbone a une teneur en carbone et la conductivité thermique. Lorsqu'il est soumis à des températures de 200℃-250℃, sa dureté et sa résistance à l'usure diminuent fortement.

Il présente une forte déformation due au traitement thermique, une faible trempabilité et a tendance à se fissurer pendant les longues durées de trempe. C'est un matériau économique pour la fabrication d'outils, tels que T8A, T10A, T12A, etc.

3. Comparé à l'acier à outils à haute teneur en carbone, l'acier à outils allié présente une meilleure résistance à la chaleur, une meilleure résistance à l'usure et une meilleure usinabilité. Il résiste bien à la déformation thermique à 300℃-400℃, ce qui le rend approprié pour les lames de scies circulaires en alliage de haute qualité.

4. L'acier à outils rapide possède une excellente trempabilité, dureté et rigidité. Il se déforme moins sous l'effet de la chaleur, appartient à la catégorie des aciers à ultra-haute résistance et présente une plasticité thermique stable. Il convient à la fabrication de lames de scie ultra-minces haut de gamme.

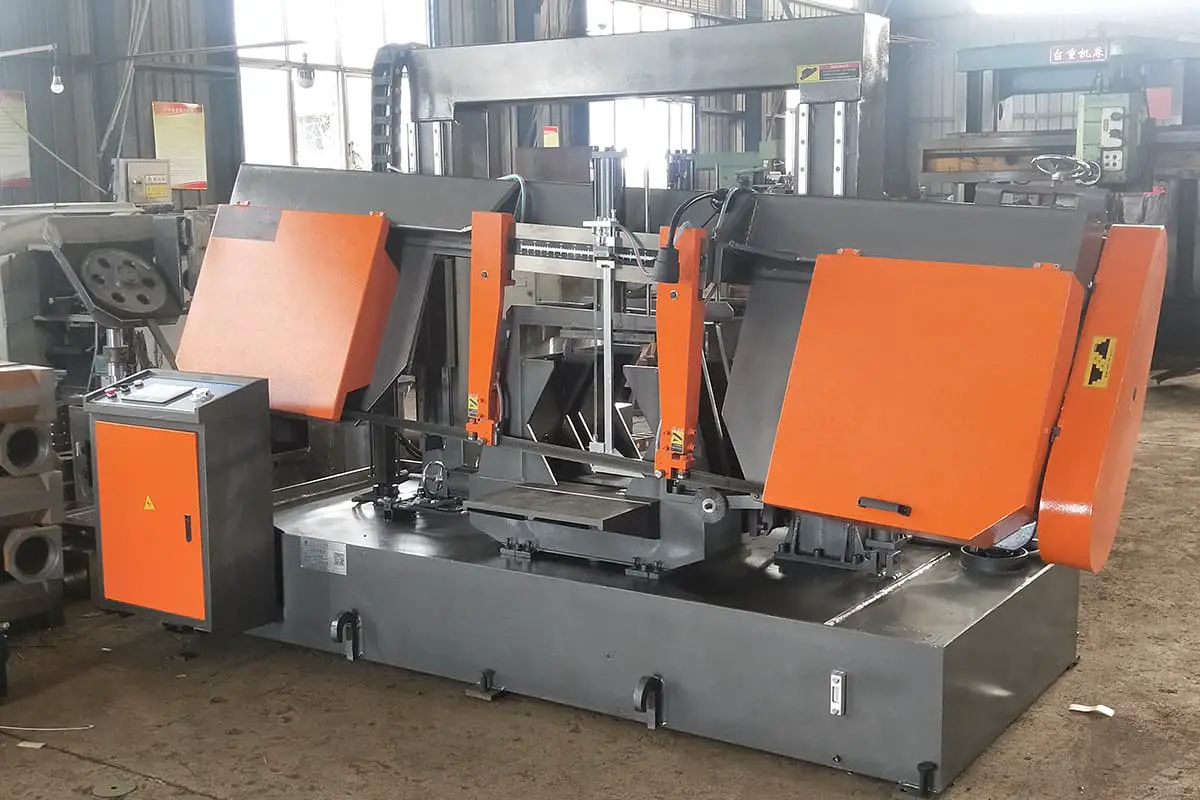

Le diamètre de la lame de scie dépend de l'équipement de sciage utilisé et de l'épaisseur de la pièce à scier.

Un diamètre plus petit entraîne une vitesse de coupe relativement plus faible ; un diamètre plus grand sollicite davantage la lame de scie et l'équipement de sciage, tout en augmentant l'efficacité de la coupe.

Le diamètre extérieur de la lame de scie est choisi en fonction du modèle de la machine à scier circulaire, en utilisant une lame correspondant au diamètre.

Les diamètres standard sont les suivants : 110 mm (4 pouces), 150 mm (6 pouces), 180 mm (7 pouces), 200 mm (8 pouces), 230 mm (9 pouces), 250 mm (10 pouces), 300 mm (12 pouces), 350 mm (14 pouces), 400 mm (16 pouces), 450 mm (18 pouces), 500 mm (20 pouces), etc. Les scies à panneaux de précision utilisent souvent des lames à rainure inférieure de 120 mm.

D'une manière générale, plus le nombre de dents d'une scie est élevé, plus elle peut effectuer de coupes dans un laps de temps donné, ce qui se traduit par une meilleure performance de coupe. Cependant, un nombre de dents plus élevé nécessite plus de carbure, ce qui augmente le prix de la lame.

En revanche, si les dents sont trop denses, la capacité de copeaux entre les dents diminue, ce qui peut entraîner une surchauffe de la lame.

En outre, s'il y a trop de dents et que la vitesse d'avance n'est pas correctement réglée, chaque dent n'enlèvera qu'une petite quantité de matériau, ce qui aggravera le frottement entre le tranchant et la pièce à usiner et réduira la durée de vie de la lame.

En règle générale, l'espacement des dents se situe entre 15 et 25 mm, et un nombre raisonnable de dents doit être choisi en fonction du matériau à scier.

En théorie, plus la lame de scie est fine, mieux c'est, car la scie kerf est essentiellement une forme de déchet.

Le matériau de la base de la lame de scie en alliage et le processus de fabrication de la lame de scie déterminent l'épaisseur de la lame de scie. Si la lame est trop fine, elle peut osciller pendant l'opération, ce qui affecte la qualité de la coupe.

Le choix de l'épaisseur de la lame doit tenir compte à la fois de la stabilité du fonctionnement de la lame de scie et du matériau à scier.

Certains matériaux spécialisés nécessitent une épaisseur spécifique et doivent être utilisés en fonction de l'équipement, comme par exemple groove lames de scie, lames de scie à inciser, etc.

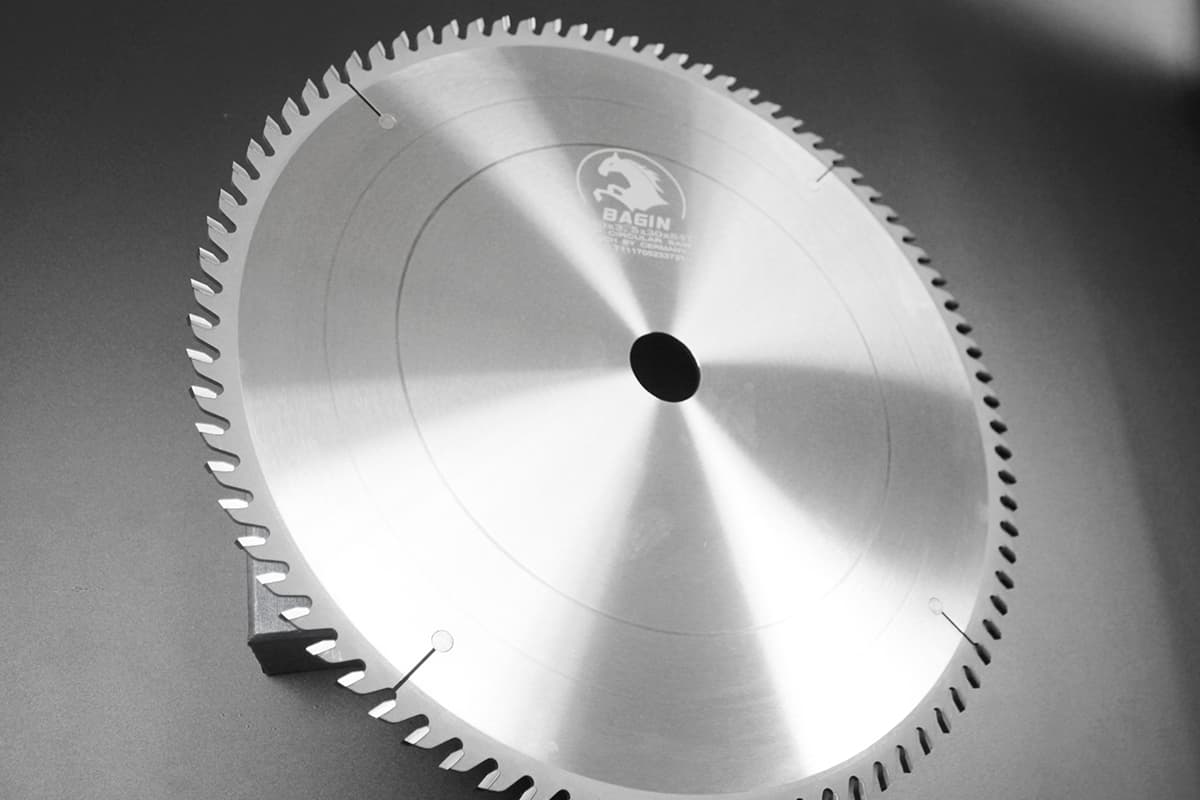

Les formes de dents les plus courantes sont les dents alternées, les dents plates, les dents trapézoïdales (dents hautes et basses), les dents trapézoïdales inversées (dents coniques), les dents en queue d'aronde (dents en bosse) et les dents plates alternées, moins courantes, de qualité industrielle (trois gauches, une droite).

1. Les dents alternées sont les plus utilisées en raison de leur vitesse de coupe rapide et de leur relative facilité d'affûtage. Elles conviennent à la coupe transversale de divers profils en bois massif tendre et dur, ainsi que de panneaux de densité, de panneaux multicouches et de panneaux d'aggloméré.

Les dents alternées équipées d'une protection anti-rebond sont appelées dents en queue d'aronde, parfaites pour la coupe longitudinale de diverses planches nouées.

Les lames de scie à dents alternées à angle frontal négatif sont utilisées pour la découpe des panneaux de placage en raison de leurs dents tranchantes et de la qualité de la coupe.

2. Les dents plates donnent une coupe plus grossière et une vitesse de coupe plus lente, mais elles sont les plus faciles à aiguiser. Elles sont principalement utilisées pour couper du bois ordinaire.

Ils sont plus rentables et sont fréquemment utilisés sur les lames de scie de petit diamètre pour l'aluminium afin de réduire l'adhérence pendant la coupe, ou sur les lames de rainurage pour maintenir un fond de rainure plat.

3. Les dents trapézoïdales sont une combinaison de dents trapézoïdales et de dents plates. Bien qu'elles soient plus complexes à aiguiser, elles peuvent réduire l'écaillage de la facette lors de la coupe.

Elles conviennent pour les panneaux synthétiques à simple ou double placage et les panneaux ignifugés. Pour éviter l'adhérence, les lames de scie en aluminium utilisent souvent des dents trapézoïdales avec un nombre de dents plus élevé.

4. Les dents trapézoïdales inversées sont couramment utilisées dans les lames de scie à rainurer pour la découpe de panneaux.

Lors de la découpe de panneaux synthétiques à double face, la scie à rainurer ajuste l'épaisseur pour traiter la rainure inférieure, suivie par la scie principale pour le processus de découpe du panneau, évitant ainsi l'écaillage des bords.

En résumé, pour couper du bois massif, des panneaux d'aggloméré et des panneaux de densité moyenne, il convient de choisir des dents alternées pour couper nettement les tissus de fibres de bois et lisser la coupe.

Pour maintenir un fond de rainure plat, il faut utiliser des dents plates ou une combinaison de dents alternées et de dents plates. Pour la coupe des panneaux plaqués et des panneaux ignifugés, on choisit généralement des dents trapézoïdales.

En raison de la vitesse de coupe élevée des scies à panneaux informatiques, les lames de scie en alliage utilisées ont des diamètres et des épaisseurs plus importants, généralement entre 350 et 450 mm de diamètre et 4,0 à 4,8 mm d'épaisseur, la plupart adoptant des dents trapézoïdales pour minimiser l'écaillage des bords et les marques de scie.

Les paramètres angulaires de la partie de la dent sont complexes et hautement spécialisés, et la sélection correcte des angles de la lame de scie est essentielle pour obtenir un sciage de qualité.

Les principaux paramètres angulaires sont l'angle de coupe, l'angle de dégagement et l'angle de calage.

L'angle de coupe influe principalement sur la force consommée pour scier les copeaux de bois. Un angle de coupe plus important se traduit par un meilleur tranchant, un sciage plus facile et moins d'effort pour pousser le matériau.

Lorsque le matériau à traiter est plus tendre, il est préférable d'utiliser un angle de coupe plus grand, et vice versa.

L'angle de la dent fait référence à la position de la dent pendant la coupe. L'angle de la dent affecte la performance de la coupe.

Les angles qui ont le plus d'impact sur la coupe sont l'angle de coupe (γ), l'angle de dégagement (α) et l'angle de calage (β). L'angle de coupe γ est l'angle de coupe de la dent ; plus l'angle de coupe est grand, plus la coupe est douce, généralement entre 10 et 15 degrés.

L'angle de dégagement est l'angle entre la dent et la surface déjà traitée, qui sert à éviter le frottement entre la dent et cette surface.

Plus l'angle de dépouille est grand, moins il y a de frottement et plus le produit obtenu est lisse. Pour les lames de scie en carbure, l'angle de dépouille est généralement de 15 degrés. L'angle de calage est dérivé de l'angle de coupe et de l'angle de dépouille.

Cependant, l'angle de calage ne peut pas être trop petit car il contribue à maintenir la résistance, la dissipation de la chaleur et la durabilité de la dent. La somme de l'angle d'inclinaison γ, de l'angle de dépouille α et de l'angle de calage β est égale à 90 degrés.

Le diamètre du trou est un paramètre relativement simple, principalement choisi en fonction des exigences de l'équipement.

Toutefois, pour maintenir la stabilité de la lame de scie, un diamètre de trou plus important est recommandé pour les lames de plus de 250 mm.

Les diamètres de trous standard dans les pièces de conception nationale sont les suivants : pour les diamètres de 120 mm et moins, un trou de 20 mm est souvent choisi ; pour les diamètres de 120 à 230 mm, un trou de 25,4 mm est courant ; pour les diamètres supérieurs à 250 mm, un trou de 30 mm est typique.

Certains équipements importés peuvent nécessiter un trou de 15,875 mm. Le diamètre du trou pour les machines à scier multilames est plus complexe et comporte souvent des rainures de clavetage pour assurer la stabilité.

Quelle que soit la taille du trou, des modifications peuvent être apportées à l'aide d'un tour ou d'une machine à découper le fil.

Un tour peut usiner un anneau pour qu'il s'insère dans un trou plus grand, et une machine à découper le fil peut agrandir un trou pour répondre aux exigences de l'équipement.

Les types de porte-outils en alliage, le matériau de la base, le diamètre, le nombre de dents, l'épaisseur, la forme des dents, l'angle, le diamètre du trou, etc. constituent l'ensemble d'une lame de scie au carbure.

Une sélection et une adéquation raisonnables de ces paramètres sont nécessaires pour tirer pleinement parti de ses avantages.

1. Choisir la lame de scie appropriée en fonction des exigences de conception de l'équipement.

2. L'équipement apparié doit être doté de dispositifs de protection tels qu'un capot de protection, des freins hors tension et une protection contre les surcharges.

3. Les opérateurs professionnels doivent installer et utiliser l'équipement en portant des vêtements de travail, des lunettes de sécurité et des protections auditives.

4. Les opérateurs ne doivent pas porter de gants, les cheveux longs doivent être rentrés dans un chapeau de travail, et les cravates et les manchettes doivent également être surveillées pour éviter les risques.

5. Tenir à l'écart des sources de feu et des environnements humides.

1. S'assurer que l'équipement est en bon état, qu'il n'y a pas de déformation de l'arbre principal, qu'il n'y a pas de faux-rond, que l'installation est solide et qu'il n'y a pas de vibrations.

2. Vérifiez que la lame de scie n'est pas endommagée, que la forme des dents est complète, que la plaque de scie est plate et lisse et qu'il n'y a pas d'autres anomalies afin de garantir une utilisation en toute sécurité.

3. Lors du montage, assurez-vous que le sens de la flèche de la lame de scie correspond au sens de rotation de l'arbre principal de l'appareil.

4. Lors de l'installation de la lame de scie, veillez à ce que l'axe, le mandrin et la bride soient propres. Le diamètre intérieur de la bride doit correspondre au diamètre intérieur de la lame de scie afin d'assurer une connexion solide entre la bride et la lame de scie.

Installer la goupille de positionnement et serrer l'écrou. La taille de la bride doit être appropriée, son diamètre extérieur ne doit pas être inférieur à 1/3 du diamètre de la lame de scie.

5. Avant de démarrer l'équipement, assurez la sécurité, demandez à un seul opérateur de faire fonctionner l'équipement au ralenti pour vérifier que la rotation de l'équipement est correcte et qu'il n'y a pas de vibration.

Une fois la lame de scie installée, laissez-la tourner à vide pendant quelques minutes. S'il n'y a pas de glissement, d'oscillation ou de saut, elle peut commencer à travailler normalement.

1. Pendant le travail, assurez-vous que la pièce est fixée et que le positionnement du profilé est conforme à la direction de coupe afin d'éviter une coupe anormale.

N'appliquez pas de pression latérale ou de coupe en courbe. L'avance doit être régulière afin d'éviter que la lame n'entre en contact avec la pièce, ce qui pourrait endommager la lame ou éjecter la pièce et provoquer des accidents.

2. Si des sons anormaux, des vibrations, des surfaces de coupe rugueuses ou des odeurs inhabituelles sont détectés pendant le travail, arrêtez immédiatement le travail, vérifiez à temps et éliminez le problème afin d'éviter les accidents.

3. N'avancez pas trop rapidement lorsque vous démarrez et arrêtez la coupe afin d'éviter de casser des dents et d'endommager l'appareil.

4. Si découpe de l'aluminium ou d'autres métaux, utilisez un lubrifiant de refroidissement spécifique pour éviter que la lame de scie ne surchauffe, ne brûle les dents et ne subisse d'autres dommages, ce qui affecterait la qualité de la coupe.

5. Veillez à ce que la fente d'évacuation des copeaux et le dispositif d'aspiration ne soient pas obstrués afin d'éviter que les scories accumulées ne forment des blocs, ce qui aurait un impact sur la production et la sécurité.

6. Lors d'une coupe à sec, ne pas couper en continu pendant de longues périodes pour éviter d'affecter la durée de vie et l'effet de coupe de la lame de scie. Lors d'une coupe humide, ajoutez de l'eau pour éviter les fuites électriques.

1. Si la lame de scie n'est pas utilisée immédiatement, elle doit être stockée à plat ou suspendue par son trou central. Aucun objet ne doit être placé ou piétiné sur une lame stockée à plat, en veillant à prévenir l'humidité et la rouille.

2. Lorsque la lame de scie s'émousse ou que la surface de coupe devient rugueuse, elle doit être réaffûtée rapidement. Le processus de réaffûtage ne doit pas modifier l'angle d'origine ni perturber l'équilibre dynamique.

3. Les modifications du diamètre intérieur de la lame de scie et l'usinage des trous de positionnement doivent être effectués par l'usine.

Une mauvaise exécution peut avoir un impact sur les performances du produit et peut s'avérer dangereuse. L'agrandissement du trou ne doit pas dépasser de 20 mm le diamètre du trou d'origine afin d'éviter d'affecter l'équilibre des contraintes.

4. Le choix d'une meule en alliage.

1) Les meules diamantées à liant résine ont une faible force d'adhérence, ce qui leur confère un excellent auto-affûtage pendant le meulage.

Ils sont moins susceptibles de se colmater, avec une efficacité de broyage élevée, une force de broyage plus faible et une température de broyage réduite.

L'inconvénient est leur faible résistance à l'abrasion et l'usure élevée de l'outil, ce qui les rend inadaptés au meulage à forte charge.

2) Les meules diamantées à liant céramique ont une meilleure résistance à l'abrasion et une meilleure capacité d'adhérence que les meules à liant résine.

Ils permettent une coupe nette, une grande efficacité de broyage, sont moins susceptibles de surchauffer et de se colmater, ont une faible dilatation thermique et sont faciles à contrôler avec précision. Cependant, ils laissent une surface de meulage plus rugueuse et sont plus coûteux.

3) Les meules diamantées à liant métallique ont une grande force d'adhérence, une bonne résistance à l'abrasion, une faible usure, une longue durée de vie, un coût de meulage plus faible et peuvent supporter des charges élevées, mais elles sont peu tranchantes et ont tendance à s'encrasser.

4) La taille des grains d'abrasif a un impact significatif sur le colmatage de la meule et sur le niveau de coupe.

Par rapport aux grains fins, les gros grains permettent une plus grande profondeur de coupe et une usure accrue des arêtes abrasives, tandis que les grains fins sont plus susceptibles de colmater la meule.

5) La dureté de la meule a une incidence importante sur le colmatage. Une meule de dureté élevée a un coefficient de conduction thermique élevé, ce qui est défavorable au refroidissement de la surface mais bénéfique à l'amélioration de la précision et de la durabilité de l'usinage.

6) Le choix de la concentration de la meule est une caractéristique importante, qui affecte grandement l'efficacité du broyage et le coût du traitement.

Une concentration trop faible nuit à l'efficacité, tandis qu'une concentration trop élevée facilite la chute des grains. Cependant, il existe une plage optimale de concentration de liant.