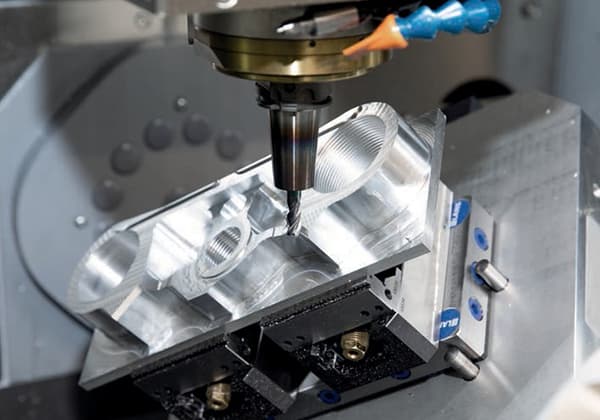

Vous êtes-vous déjà demandé comment les machines-outils à commande numérique sont choisies pour obtenir des performances optimales ? Dans l'usinage CNC, la sélection des outils de coupe est cruciale pour l'efficacité et la précision. Cet article aborde les principes du choix des outils et des paramètres de coupe appropriés, en examinant des facteurs tels que les types de matériaux, les structures d'outils et les exigences spécifiques en matière d'usinage. En lisant cet article, vous découvrirez comment améliorer vos processus d'usinage, prolonger la durée de vie des outils et obtenir des résultats supérieurs. Explorez les détails pour maîtriser votre sélection d'outils CNC et optimiser vos opérations d'usinage.

La sélection des outils et la détermination des paramètres de coupe dans l'usinage CNC sont des processus critiques qui le différencient des méthodes d'usinage conventionnelles. Cette interface homme-machine exige des programmeurs une compréhension approfondie des principes de sélection des outils et de l'optimisation des paramètres de coupe. Pour garantir l'efficacité de l'usinage CNC, les programmeurs doivent intégrer leur connaissance des nuances de la fabrication numérique dans leurs stratégies de programmation, ce qui leur permet de prendre des décisions éclairées sur la sélection des outils et des paramètres.

Les outils d'usinage CNC sont conçus pour compléter la vitesse, l'efficacité et l'automatisation des machines-outils CNC. Le système d'outillage comprend généralement trois éléments principaux :

Cette approche modulaire de l'outillage a conduit à une standardisation accrue dans toute l'industrie, améliorant l'interchangeabilité et réduisant les temps de réglage. L'interface porte-outil-broche est cruciale pour maintenir la précision et la rigidité pendant les opérations d'usinage à grande vitesse.

Les outils de coupe CNC peuvent être classés selon différents critères, notamment

Intégrale (solide) Type :

Ces outils sont fabriqués en une seule pièce en acier rapide (HSS) ou en carbure. Ils offrent une excellente rigidité et une grande précision pour des applications spécifiques, en particulier pour les outils de petit diamètre. Il s'agit par exemple de fraises, de forets et d'alésoirs pleins.

Type d'insert (indexable) :

Ces outils utilisent des plaquettes de coupe remplaçables, généralement en carbure ou en céramique, fixées à un corps d'outil. Ils peuvent être classés en deux sous-types principaux :

a) Outils à plaquettes brasées : Les plaquettes sont fixées de manière permanente au corps de l'outil par un procédé de brasage à haute température.

b) Outils d'insertion à serrage mécanique :

Types spéciaux :

a) Outils de coupe composites : Combinent différents matériaux ou structures pour optimiser les performances, comme les outils HSS à pointe en carbure.

b) Outils antivibrations : Incorporer des conceptions ou des matériaux spéciaux pour réduire le broutage et améliorer l'état de surface dans des conditions d'usinage difficiles.

c) Outils de coupe modulaires : Permettre des configurations personnalisables en combinant différentes têtes de coupe avec des corps d'outils standard.

d) Outils alimentés en liquide de refroidissement : Ils sont dotés de canaux internes pour une alimentation précise en liquide de refroidissement directement sur l'arête de coupe.

1. Outils de coupe en acier rapide (HSS) :

2. Outils de coupe en carbure cémenté :

3. Outils de coupe en diamant :

4. Outils de coupe en matériaux avancés :

Chaque matériau présente des propriétés uniques et est sélectionné en fonction des exigences spécifiques de l'usinage, du matériau de la pièce et des conditions de coupe afin d'optimiser la durée de vie de l'outil, l'état de surface et l'efficacité globale de l'usinage.

Outils de tournage :

Outils de forage :

Outils d'alésage :

Outils de fraisage :

Outils de brochage :

Outils de meulage :

Pour répondre aux exigences des centres d'usinage CNC modernes, la proportion d'outils de coupe modulaires, réglables et durables a considérablement augmenté ces dernières années. Ces systèmes d'outillage avancés représentent aujourd'hui entre 401 et 901 tonnes du stock total d'outillage dans les installations d'usinage CNC, en fonction de la complexité des pièces produites et du niveau d'automatisation. Cette évolution vers des solutions d'outillage flexibles améliore la productivité, réduit les temps de réglage et améliore l'efficacité globale de l'usinage.

Intégration avec des systèmes numériques pour la surveillance et l'optimisation en temps réel. De nombreux outils CN modernes intègrent des capteurs ou des étiquettes RFID pour le suivi de la durée de vie des outils, la prédiction de l'usure et l'optimisation des processus.

Rigidité et précision supérieures, en particulier pour les outils d'ébauche, associées à une meilleure atténuation des vibrations et à une déformation thermique minimale. Cela garantit des performances de coupe constantes, même dans des conditions d'usinage exigeantes.

Excellente interchangeabilité, facilitant les changements d'outils rapides. Cette caractéristique est souvent renforcée par des systèmes de maintien d'outils avancés tels que HSK (Hollow Shank Keyed) ou BT (Big-Plus Tooling), qui offrent à la fois précision et capacité de changement rapide.

Durée de vie prolongée avec des performances de coupe stables et fiables. Cet objectif est souvent atteint grâce à l'utilisation de technologies de revêtement avancées (par exemple, PVD, CVD) et de géométries d'outils optimisées qui réduisent l'usure et préservent l'intégrité de l'arête de coupe.

Facilité de réglage de la taille, minimisant le temps de réglage du changement d'outil. De nombreux outils CN intègrent des fonctions micro-réglables ou des conceptions modulaires qui permettent un réglage fin sans remplacement complet de l'outil.

Capacités de gestion efficace des copeaux, y compris des géométries brise-copeaux et des systèmes d'alimentation en liquide de refroidissement à travers l'outil. Ces caractéristiques garantissent une évacuation fiable des copeaux, évitant ainsi les reprises de coupe et améliorant la qualité de l'état de surface.

Normalisation et sérialisation pour rationaliser la programmation et la gestion des outils. Cela inclut le respect des normes ISO pour les dimensions des outils et les données de coupe, ainsi que la compatibilité avec les systèmes de gestion d'outils et les logiciels de FAO les plus courants.

La sélection d'outils dans la programmation CN est un processus critique mené par l'interaction homme-machine. Le choix de la fraise et de la queue doit être optimisé en fonction de plusieurs facteurs, notamment les capacités de traitement de la machine-outil, les propriétés du matériau de la pièce, la séquence de traitement, les paramètres de coupe et d'autres considérations pertinentes.

Les principes fondamentaux de sélection des outils privilégient la facilité d'installation et de réglage, une rigidité supérieure, une grande durabilité et la précision. Pour répondre aux exigences de traitement, il est préférable d'utiliser des porte-outils plus courts afin d'améliorer la rigidité de l'outil et de minimiser les vibrations pendant l'usinage.

Le choix de l'outil doit garantir la compatibilité dimensionnelle entre l'outil et la surface de la pièce à usiner. Dans les environnements de production, les fraises en bout sont fréquemment utilisées pour l'usinage des contours périphériques des pièces plates. Pour le fraisage de surfaces planes, les fraises à surfacer à pointe en carbure sont recommandées en raison de leur résistance supérieure à l'usure et de leur stabilité thermique. Les opérations de fraisage à grande vitesse nécessitent souvent des géométries spécialisées telles que des fraises convexes ou à rainures pour gérer efficacement l'évacuation des copeaux et la dissipation de la chaleur.

Pour l'usinage grossier de surfaces ou de trous, les fraises à maïs indexables avec des plaquettes en carbure cémenté offrent des taux d'enlèvement de matière élevés et un bon rapport coût-efficacité. Les profils tridimensionnels complexes et les surfaces à angle variable nécessitent souvent l'utilisation de fraises à bec sphérique, de fraises toriques, de fraises coniques et de fraises à disque, chacune optimisée pour des caractéristiques géométriques spécifiques.

Lors de l'usinage de surfaces de forme libre, comme dans la production de moules, il est essentiel de prendre en compte la mécanique de coupe des différentes géométries d'outils. Les fraises à billes, bien que polyvalentes, ont une vitesse de coupe nulle à leur extrémité, ce qui peut compromettre l'état de surface et la durée de vie de l'outil. Pour maintenir la précision de l'usinage, la distance de passage est souvent réduite, ce qui rend les fraises à billes plus adaptées aux opérations de finition. Les fraises plates offrent généralement une qualité de surface et une efficacité de coupe supérieures à celles des fraises à billes. Par conséquent, dans la mesure du possible, les fraises plates doivent être privilégiées pour l'ébauche et la finition des surfaces courbes, avec des stratégies de trajectoire d'outil appropriées pour minimiser la hauteur de l'échancrure.

La durabilité et la précision des outils de coupe ont un impact significatif sur l'économie globale de l'usinage. Bien que les outils de coupe de haute qualité puissent augmenter les coûts initiaux d'outillage, ils peuvent réduire considérablement les dépenses totales de traitement en améliorant la qualité de l'usinage, en réduisant les temps de cycle et en prolongeant la durée de vie de l'outil. Cette approche holistique de la sélection des outils permet souvent de réduire le coût par pièce et d'améliorer la fiabilité du processus.

Dans les centres d'usinage, divers outils de coupe sont stockés dans le magasin d'outils, la sélection et le changement d'outils s'effectuant automatiquement selon des instructions programmées. Pour garantir un montage rapide et précis des outils standard pour des opérations telles que le perçage, l'alésage et le fraisage, il est essentiel d'utiliser des porte-outils normalisés compatibles avec le système de changement d'outil automatique de la machine.

Les programmeurs doivent bien connaître les dimensions structurelles, les méthodes de réglage et les plages de réglage des porte-outils utilisés sur la machine-outil spécifique. Ces connaissances sont essentielles pour déterminer avec précision les dimensions radiales et axiales de l'outil de coupe pendant la phase de programmation, afin de garantir des performances optimales de l'outil et d'éviter les collisions ou les erreurs d'usinage.

Dans le processus d'usinage des machines-outils économiques à commande numérique, les opérations manuelles de manipulation des outils, telles que le meulage, la mesure et le remplacement, consomment souvent beaucoup de temps auxiliaire. Par conséquent, une disposition efficace des outils est cruciale pour optimiser la productivité. Les principes suivants doivent être respectés :

Réduire le nombre d'outils : Utiliser des outils multifonctions et optimiser les stratégies de coupe pour réduire les changements d'outils.

Maximiser l'utilisation de l'outil : Une fois l'outil monté, effectuez toutes les opérations d'usinage possibles avant d'en changer. Cela implique d'envisager des trajectoires d'outils qui permettent l'usinage de plusieurs caractéristiques en un seul montage.

Séparer les outils d'ébauche et de finition : Même pour des géométries d'outils identiques, utilisez des outils spécifiques pour les opérations d'ébauche et de finition. Cela permet de préserver la durée de vie de l'outil et de garantir une qualité de surface constante.

Enchaîner les opérations de manière logique :

Donner la priorité à la gestion de la durée de vie des outils : Disposer les outils en fonction des schémas d'usure prévus, en plaçant les outils à plus longue durée de vie plus tôt dans la séquence si possible.

Exploiter l'automatisation : Utilisez pleinement la capacité de changement d'outil automatique (ATC) de la machine CNC. Il s'agit notamment d'optimiser la disposition du magasin d'outils pour des changements efficaces et de mettre en place des systèmes de détection des bris d'outils.

Tenir compte des paramètres de coupe : Regroupez les outils ayant des vitesses de coupe et des vitesses d'avance similaires afin de minimiser les cycles d'accélération/décélération de la machine.

Prévoir des mesures en cours de processus : Le cas échéant, intégrez des palpeurs ou d'autres outils de mesure à des points stratégiques de la séquence pour permettre un usinage adaptatif.

Lors de l'ébauche, la productivité est généralement améliorée, mais il faut également tenir compte de l'économie et du coût de traitement. Lors de la semi-finition et de la finition, l'efficacité de la coupe, l'économie et le coût de traitement doivent être pris en compte tout en maintenant la qualité du traitement. Les valeurs spécifiques doivent être déterminées en fonction du manuel de la machine-outil, paramètre de coupe et l'expérience.

Les facteurs suivants doivent être pris en considération :

Profondeur de coupe t : Si la machine-outil, la pièce et la rigidité de l'outil le permettent, t est égal à la surépaisseur d'usinage, ce qui améliore la productivité. Une surépaisseur de finition doit être réservée pour garantir la précision de l'usinage et la qualité de la pièce. rugosité de la surface. Les machines-outils à commande numérique peuvent avoir une surépaisseur de finition légèrement inférieure à celle des machines-outils conventionnelles.

Largeur de coupe L : L est généralement proportionnel au diamètre de l'outil D et inversement proportionnel à la profondeur de coupe. Dans le processus d'usinage des machines-outils économiques à commande numérique, L est généralement compris entre L = (0,6 ~ 0,9) D.

Vitesse de coupe v : L'augmentation de v améliore la productivité, mais elle affecte également la durabilité de l'outil. Le choix de v dépend principalement de la durabilité de l'outil, qui diminue lorsque v augmente. La vitesse de coupe dépend également du matériau à usiner. Par exemple, lors du fraisage d'un alliage 30CrNi2MoVA avec une fraise en bout, v peut être d'environ 8 m/min, alors que lors du fraisage d'un alliage d'aluminium avec la même fraise en bout, v peut être supérieure à 200 m/min.

Vitesse de la broche n (R/min) : La vitesse de la broche est généralement sélectionnée en fonction de la vitesse de coupe v. La formule de calcul est la suivante : v = πnd/1000. Le panneau de commande de la machine-outil à commande numérique est généralement équipé d'un commutateur de réglage de la vitesse de la broche (agrandissement), qui permet d'ajuster la vitesse de la broche par un multiple intégral pendant l'usinage.

Vitesse d'avance vF : La vF doit être choisie en fonction des exigences de précision d'usinage et de rugosité de surface des pièces, ainsi que des matériaux de l'outil de coupe et de la pièce à usiner. L'augmentation de vF améliore l'efficacité de la production. Lorsque l'exigence de rugosité de surface est faible, vF peut être plus grand. Pendant l'usinage, vF peut également être réglé manuellement à l'aide du commutateur de réglage situé sur le panneau de commande de la machine-outil, mais la vitesse d'avance maximale est limitée par la rigidité de l'équipement et les performances du système d'avance.