Vous recherchez les meilleurs fabricants de pompes à vide ? Cet article présente les principales marques du secteur pour 2024, telles que NASH, Edwards, Leybold et Atlas Copco. Chaque entreprise est réputée pour son innovation et sa fiabilité dans la production de technologies du vide de haute qualité. Que vous ayez besoin de pompes pour des applications industrielles, la recherche scientifique ou des produits de tous les jours, ces marques ont établi la norme. Découvrez les meilleurs fabricants, leur histoire et ce qui les distingue sur le marché.

Le vide désigne un espace dont la teneur en gaz est considérablement réduite par rapport aux conditions atmosphériques. Dans les applications techniques pratiques, le vide est défini comme tout environnement où la pression des gaz est inférieure à la pression atmosphérique (101 325 Pa ou 760 Torr au niveau de la mer). Le degré de vide est caractérisé par l'étendue de cette réduction de pression, allant du vide faible à l'ultravide.

Le vide véritable, ou pression zéro absolue, représente un état théorique dans lequel un volume ne contient aucune matière. Cependant, la réalisation de cet état idéal est pratiquement impossible en raison de limitations physiques fondamentales, notamment les effets quantiques et l'omniprésence du rayonnement cosmique.

Dans les processus industriels, la technologie du vide joue un rôle crucial dans diverses applications, telles que le dépôt de couches minces, la microscopie électronique et les chambres de simulation spatiale. Le niveau de vide requis dépend de l'application spécifique, certains procédés exigeant des conditions d'ultravide (inférieures à 10^-7 Pa) pour minimiser les interférences et la contamination moléculaires.

Il est essentiel de comprendre les concepts du vide pour optimiser les processus de fabrication, en particulier dans des secteurs tels que la fabrication de semi-conducteurs, les essais aérospatiaux et la recherche sur les matériaux avancés. La conception et l'entretien corrects des systèmes de vide sont essentiels pour garantir l'efficacité des processus, la qualité des produits et la longévité des équipements dans ces environnements de fabrication de haute technologie.

Le degré de vide, également appelé niveau de vide ou qualité du vide, quantifie l'ampleur de l'élimination des gaz d'un espace confiné, généralement exprimée en unités de pression. Il représente la raréfaction des molécules de gaz dans un volume donné, des valeurs de pression plus faibles indiquant un degré de vide plus élevé. Ce paramètre est crucial dans de nombreuses applications industrielles, en particulier celles qui exigent des environnements contrôlés avec précision, exempts de contaminants et de réactions chimiques indésirables.

Dans le traitement et la fabrication des métaux, la technologie du vide joue un rôle essentiel dans plusieurs processus critiques :

Le contrôle précis du degré de vide est essentiel pour optimiser ces processus, car il a un impact direct sur la qualité des produits, l'efficacité des processus et les propriétés des matériaux. En outre, dans les technologies émergentes telles que la fabrication additive de métaux, les conditions de vide sont essentielles pour prévenir l'oxydation et garantir la production de pièces à haute densité et sans défaut.

Dans les applications industrielles de traitement des métaux et de fabrication, deux types principaux de degrés de vide sont cruciaux :

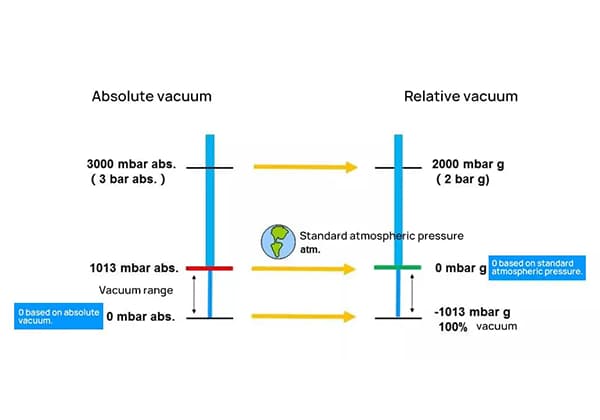

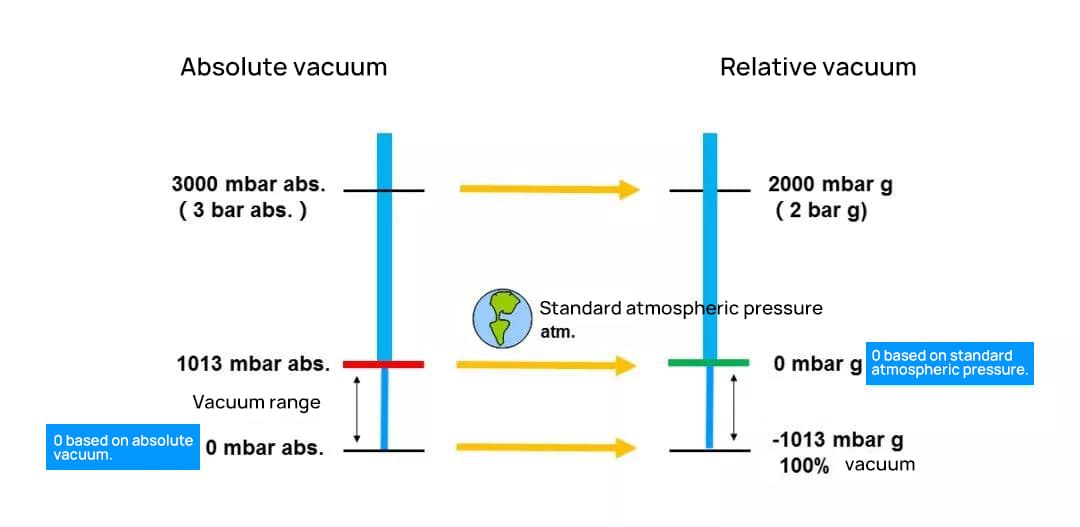

Vide absolu : il s'agit de l'absence théorique totale de toute molécule ou particule de gaz. Bien qu'il soit pratiquement impossible d'atteindre un vide absolu parfait, il sert de point de référence critique. Dans le traitement des métaux, la pression absolue est mesurée par rapport à cet état de vide parfait. Cette mesure est essentielle dans des processus tels que le traitement thermique sous vide, où le contrôle précis de l'environnement de la chambre est crucial pour obtenir des propriétés spécifiques du matériau.

Vide relatif (pression manométrique) : Il s'agit de la différence de pression entre la pression interne du système et la pression atmosphérique ambiante. Souvent appelée pression relative, c'est la mesure la plus couramment utilisée dans les systèmes de vide industriels. Le vide relatif est particulièrement important dans les procédés tels que le formage sous vide de la tôle, le moulage sous vide et le moulage par transfert de résine assisté par le vide (VARTM) pour les composites. La pression relative indique directement le niveau de vide effectif, ce qui est crucial pour le contrôle des processus et l'assurance qualité.

Il est essentiel de comprendre ces types de vide pour optimiser divers procédés de fabrication des métaux, notamment :

La mesure et le contrôle précis de ces types de vide ont un impact direct sur l'efficacité, la qualité et la répétabilité des processus de fabrication de métaux avancés.

La valeur affichée sur un vacuomètre est appelée degré de vide. Cette mesure quantifie la mesure dans laquelle la pression réelle du système est réduite en dessous de la pression atmosphérique. Dans ce contexte, la pression manométrique représente le différentiel entre la pression atmosphérique et la pression absolue à l'intérieur du système de vide.

Pour comprendre les mesures du vide, il faut tenir compte de plusieurs facteurs clés :

1. Pression absolue et pression manométrique : Alors que la pression absolue est mesurée par rapport à un vide parfait (pression nulle), la pression manométrique est mesurée par rapport à la pression atmosphérique. Dans les systèmes sous vide, la pression manométrique est généralement négative.

2. Unités de mesure : Le vide peut être exprimé en différentes unités, notamment en torr, en pascals (Pa), en bars ou en pouces de mercure (inHg). Le choix des unités dépend souvent de l'application et des préférences régionales.

3. Plages de vide : Les différents vacuomètres sont conçus pour des plages de pression spécifiques :

4. Types de jauges : Différents types de jauges sont utilisés pour différentes plages de vide :

5. Facteurs environnementaux : Les variations de la pression atmosphérique dues aux conditions météorologiques et à l'altitude peuvent affecter la lecture des jauges et doivent être prises en compte pour obtenir des mesures précises.

6. Étalonnage : L'étalonnage régulier des jauges à vide est essentiel pour garantir la précision, en particulier dans les applications critiques telles que la fabrication de semi-conducteurs ou la recherche scientifique.

L'interprétation précise des mesures de vide est essentielle pour maintenir le contrôle des processus, garantir la qualité des produits et optimiser les performances des systèmes dans diverses applications industrielles et scientifiques.

Dans l'industrie, le degré de vide est également connu sous le nom de pression relative ultime. La relation peut être exprimée comme suit : degré de vide = pression atmosphérique - pression absolue degré de vide = pression atmosphérique - pression absolue Dans des conditions standard, la pression atmosphérique est généralement égale à 101325 Pa (Pascal). La pression absolue ultime varie en fonction du type de pompe à vide utilisé :

Pression relative ultime

La pression relative, souvent appelée pression manométrique, mesure la pression à l'intérieur d'un récipient par rapport à la pression atmosphérique. Elle indique la pression réelle du système qui est inférieure à la pression atmosphérique. Lorsque l'air à l'intérieur du conteneur est pompé, la pression interne tombe en dessous de la pression atmosphérique externe. Par conséquent, lorsque cette pression est exprimée en pression relative ou manométrique, un signe négatif est utilisé pour indiquer que la pression interne est inférieure à la pression externe.

Pression absolue ultime

La pression absolue ultime désigne la pression à l'intérieur d'un récipient par rapport à un vide parfait, dont la valeur est de 0 Pa. En raison de limitations techniques, il est impossible d'obtenir un vide parfait (0 Pa). Par conséquent, le niveau de vide atteint par une pompe à vide est toujours supérieur à la valeur théorique du vide. Lorsque cette valeur est exprimée en termes de pression absolue, le signe négatif n'est pas nécessaire. Par exemple, si le niveau de vide d'un appareil est indiqué comme étant de 0,098 MPa, cela signifie que la pression absolue à l'intérieur du récipient est supérieure de 0,098 MPa au vide parfait.

Capacité de pompage

La capacité de pompage est un facteur critique qui mesure la vitesse de pompage d'une pompe à vide, généralement exprimée en unités telles que les litres par seconde (L/s) ou les mètres cubes par heure (m³/h). Elle tient compte du taux de fuite du système.

Une pompe à vide à forte capacité de pompage peut plus facilement atteindre le niveau de vide souhaité, tandis qu'une pompe à faible capacité peut être lente ou incapable d'atteindre le niveau de vide souhaité lorsqu'elle pompe le même volume d'un conteneur. En effet, il est impossible d'empêcher totalement les fuites de gaz de la canalisation ou du récipient, et une capacité de pompage élevée compense la diminution du vide due aux fuites.

Il est donc recommandé de choisir une pompe à vide ayant une capacité de pompage plus élevée lors du calcul de la capacité de pompage théorique. La formule de calcul de la capacité de pompage est présentée ci-dessous.

Exemple de calcul

Par exemple, si le degré de vide d'un appareil est indiqué comme étant de 0,098 MPa, il est en réalité de -0,098 MPa lorsqu'il est exprimé en pression manométrique. Cependant, en termes absolus, il reste 0,098 MPa au-dessus du vide parfait.

Les méthodes de conversion entre Pa, KPa, MPa, mbar, bar, mmH2O, Psi sont indiquées dans le tableau suivant :

Tableau de conversion des unités de pression couramment utilisées dans les laboratoires

| Unités | Pa | KPa | MPa | bar | mbar | mmH2O | mmHg | p.s.i |

| Pa | 1 | 10-3 | 10-6 | 10-5 | 10-2 | 101.97×10-3 | 7.5×10-3 | 0.15×10-3 |

| KPa | 103 | 1 | 10-3 | 10-2 | 10 | 101.97 | 7.5 | 0.15 |

| MPa | 105 | 103 | 1 | 10 | 104 | 101.97×103 | 7.5×103 | 0.15×103 |

| bar | 105 | 102 | 10-1 | 1 | 103 | 10.2×103 | 750.06 | 14.5 |

| mbar | 102 | 10-1 | 10-4 | 10-3 | 1 | 10.2 | 0.75 | 14.5×10-3 |

| mmH2O | 10-1 | 9.807×10-3 | 9.807×10-6 | 98.07×10-6 | 98.07×10-3 | 1 | 73.56×103 | 1.42×10-3 |

| mmHg | 9.807×10-3 | 133.32×10-3 | 133.32×10-6 | 1.33×10-3 | 1.33 | 13.6 | 1 | 19.34×10-3 |

| p.s.i | 133.32×10-3 | 6.89 | 6.89×10-3 | 68.95×10-3 | 68.95 | 703.07 | 51.71 | 1 |

Le choix de la bonne pompe à vide est crucial pour garantir l'efficacité du processus qu'elle soutient. Voici les principales considérations à prendre en compte :

1. Le degré de vide requis pour le processus

La pression de travail de la pompe à vide doit répondre aux exigences du processus. Le degré de vide choisi doit être supérieur d'un demi à un ordre de grandeur à celui de l'équipement de vide. Par exemple, si le degré de vide requis en pression absolue est de 100 Pa, la pompe à vide sélectionnée doit avoir un degré de vide d'au moins 50-10 Pa.

2. La capacité de pompage requise pour le processus

La vitesse de pompage de la pompe à vide, c'est-à-dire sa capacité à évacuer des substances gazeuses, liquides et solides sous sa pression de travail, est généralement exprimée en unités telles que m³/h, L/s et m³/min. Le calcul spécifique pour la sélection d'une pompe à vide peut être basé sur la formule suivante :

Où ?

3. Détermination de la composition de l'objet pompé

Il est essentiel de comprendre la nature de l'objet à pomper pour choisir la pompe à vide appropriée :

En tenant compte de ces facteurs, vous pouvez sélectionner une pompe à vide qui répond aux besoins spécifiques de votre processus, garantissant des performances et une longévité optimales.

Les systèmes de vide sont essentiels dans diverses applications industrielles et scientifiques, nécessitant différents niveaux de vide pour fonctionner efficacement. Pour atteindre ces différents niveaux de vide, il est souvent nécessaire de combiner des pompes à vide fonctionnant dans différentes plages de pression. Cet article examine la configuration et la vitesse de pompage des systèmes de vide, en se concentrant sur l'utilisation de pompes à vide élevé, moyen et faible.

Pompe à vide à ventilation directe

La configuration la plus simple d'un système de vide est une pompe à vide à ventilation directe, qui se décharge directement dans l'atmosphère. Cette configuration convient pour les applications à faible vide, mais n'est pas adaptée pour atteindre des niveaux de vide élevés.

Unités de vide à plusieurs étages

Pour les systèmes à vide élevé et moyen, des unités multi-étagées sont généralement nécessaires :

La création d'un système de vide poussé efficace à l'aide d'une seule pompe à vide poussé et d'une seule pompe à vide faible est un défi en raison de plusieurs facteurs :

Les pompes à vide poussé ont des limites quant à la pression qu'elles peuvent supporter à l'avant-plan. Si la pression au niveau du pré-étage dépasse un certain seuil, la pompe à vide élevée ne peut pas fonctionner correctement. Cette limitation de pression peut entraîner une diminution de la vitesse de pompage, perturber la continuité du flux et provoquer un dysfonctionnement de l'unité de vide.

Pour résoudre le problème de la continuité du flux, une pompe à vide moyenne peut être introduite entre les pompes à vide haut et bas. Cette pompe intermédiaire garantit que toutes les pompes fonctionnent dans leur plage de pression optimale. Les pompes Roots, également connues sous le nom de pompes de surpression Roots, sont idéales à cette fin car elles peuvent fonctionner efficacement dans la plage de vide moyen (de quelques Pa à plusieurs centaines de Pa).

Temps de pré-pompage

Le temps de pré-pompage est crucial, en particulier pour les unités de vide ayant des besoins de pompage périodiques. Les pompes à vide traditionnelles ont une pression de travail initiale de l'ordre de plusieurs Pa, ce qui nécessite un pré-pompage par la pompe de pré-étage jusqu'à cette pression avant que la pompe principale ne puisse démarrer. Ce processus peut prendre beaucoup de temps, car la vitesse de pompage diminue avec la pression.

Pompes de surpression moléculaire

Les pompes de surpression moléculaires offrent une solution en combinant les performances du vide moyen et du vide poussé. Elles présentent un taux de compression élevé et une forte capacité de pompage dans la plage de vide moyen, ce qui les rend aptes à remplacer les unités multi-étagées traditionnelles. Ces pompes peuvent fonctionner efficacement dans une plage de 100 à 50 Pa, ce qui réduit considérablement la charge de pré-pompage et améliore l'efficacité globale du système.

Simplifier les unités à vide poussé

Les pompes de surpression moléculaires peuvent simplifier les unités de vide poussé en éliminant le besoin de pompes Roots. Pour les applications de vide poussé à grande échelle, le renforcement de la capacité de pré-pompage de la pompe pré-étagée peut réduire davantage le temps de pompage. La pompe pré-étagée peut également desservir plusieurs appareils, ce qui permet de rationaliser la configuration de la centrale à vide.

Applications à vide moyen

Dans les applications de vide moyen nécessitant des pressions de l'ordre de 10-1 Pa, un groupe de pompage Roots à trois étages est souvent nécessaire. Cependant, les pompes de surpression moléculaires peuvent atteindre leur pleine vitesse de pompage à 10-1 Pa, ce qui leur permet de remplacer avantageusement les pompes Roots à deux étages dans un groupe de pompage à vide moyen à trois étages.

La configuration et la vitesse de pompage des systèmes à vide sont essentielles pour atteindre efficacement les niveaux de vide souhaités. En comprenant les limites et les capacités des différentes pompes à vide, telles que les pompes à vide élevé, moyen et faible, et en incorporant des solutions avancées telles que les pompes de surpression moléculaire, il est possible d'optimiser les performances des systèmes à vide et de simplifier leurs configurations. Cette approche garantit que les systèmes de vide fonctionnent efficacement dans diverses applications, des processus industriels à la recherche scientifique.