Pourquoi le choix du bon matériau pour les engrenages est-il si crucial en ingénierie ? La sélection de matériaux appropriés permet aux engrenages de répondre à des exigences telles que la résistance à l'usure, la durabilité et l'efficacité. Cet article explore différents matériaux pour engrenages, leurs propriétés et leurs applications idéales, de l'acier aux options non métalliques. Les lecteurs apprendront comment adapter le matériau des engrenages à des conditions spécifiques, afin d'optimiser les performances et la longévité. Découvrez les facteurs clés qui influencent ces décisions cruciales, afin de rendre vos systèmes d'engrenages robustes et fiables.

Les modes de défaillance des engrenages montrent clairement que la conception d'une transmission par engrenage nécessite un examen attentif des propriétés des matériaux. La surface de la dent doit présenter une résistance élevée à l'usure, à la corrosion par piqûres, à l'usure par adhérence (grippage) et à la déformation plastique, tandis que le pied de la dent doit présenter une excellente résistance à la rupture.

Par conséquent, les exigences fondamentales relatives aux matériaux des engrenages peuvent être résumées comme suit :

Pour répondre à ces exigences, les concepteurs d'engrenages utilisent souvent des matériaux et des procédés de traitement thermique avancés. Par exemple :

La sélection des matériaux et des traitements appropriés pour les engrenages doit tenir compte de facteurs tels que les conditions de charge, l'environnement de fonctionnement, les processus de fabrication et la rentabilité. Les techniques avancées d'ingénierie de surface, comme les revêtements par dépôt physique en phase vapeur (PVD), peuvent encore améliorer les propriétés de la surface des engrenages dans des conditions de fonctionnement extrêmes.

L'acier est le matériau le plus utilisé et le plus polyvalent pour la fabrication d'engrenages en raison de la combinaison exceptionnelle de ses propriétés mécaniques et de ses capacités de traitement. Sa ténacité inhérente et sa résistance aux chocs en font un matériau idéal pour supporter les charges cycliques et les chocs soudains auxquels sont souvent soumis les engrenages dans diverses applications.

L'un des principaux avantages de l'acier est sa capacité à être amélioré de manière significative par des traitements thermiques ou thermochimiques. Ces traitements peuvent améliorer considérablement les propriétés mécaniques de l'engrenage, en particulier sa dureté superficielle et sa résistance à l'usure, qui sont cruciales pour les performances et la longévité de l'engrenage. A titre d'exemple :

1. Acier forgé pour la fabrication d'engrenages

L'acier forgé est largement utilisé dans la production d'engrenages en raison de ses propriétés mécaniques supérieures et de son intégrité structurelle. Le choix de la nuance d'acier dépend de l'application spécifique de l'engrenage, les aciers au carbone et les aciers alliés contenant du carbone (0,15 - 0,60)% étant les choix les plus courants. Ces matériaux offrent un équilibre optimal entre la résistance, la ténacité et l'usinabilité, essentielles à la performance des engrenages.

L'acier forgé utilisé dans la fabrication des engrenages peut être classé en deux catégories principales en fonction de la dureté finale de la surface de la dent :

a) Engrenages de surface à denture douce :

Ces engrenages sont généralement fabriqués à partir d'aciers à faible teneur en carbone (0,15 - 0,30% C) et sont utilisés dans des applications nécessitant une résistance modérée et une excellente usinabilité. Les surfaces des dents restent relativement souples après le traitement thermique, ce qui facilite l'usinage après forgeage et offre de bonnes caractéristiques d'usure.

b) Engrenages trempés :

Fabriqués à partir d'aciers à teneur moyenne ou élevée en carbone (0,30 - 0,60% C) ou d'aciers alliés, ces engrenages subissent des traitements de durcissement superficiel tels que la cémentation, la nitruration ou le durcissement par induction. La surface dure de la denture qui en résulte offre une résistance à l'usure et une résistance à la fatigue supérieures, ce qui les rend adaptés aux applications à haute charge et à grande vitesse.

Il est important de noter que le moulage peut être préféré au forgeage pour les engrenages ayant des dimensions excessivement grandes ou des géométries complexes, car le processus de forgeage peut devenir économiquement ou techniquement difficile dans de tels cas. Le choix entre le forgeage et le moulage dépend de facteurs tels que la taille de l'engrenage, sa complexité, le volume de production et les exigences de performance.

2. Engrenages à surface de denture douce (dureté 350 HBS) :

En raison des exigences modérées en matière de résistance, de vitesse et de précision, l'ébauche d'engrenage subit un traitement thermique avant le taillage de l'engrenage. Ce processus, généralement une normalisation ou une trempe et un revenu, facilite l'usinage et prolonge la durée de vie de l'outil en réduisant les taux d'usure pendant les opérations de coupe.

Le processus de taillage des engrenages produit ensuite directement le produit fini.

En général, ces engrenages atteignent un degré de précision de 8 selon les normes ISO. Toutefois, grâce à des techniques de taillage de précision, il est possible d'atteindre un degré de précision plus élevé, de l'ordre de 7.

Ce type de fabrication d'engrenages se caractérise par sa simplicité, sa rentabilité et son efficacité de production. Le processus de fabrication comprend généralement les éléments suivants

L'approche de la surface à dent douce est particulièrement adaptée aux applications où une dureté extrême n'est pas requise, offrant un équilibre entre performance et fabricabilité.

3. Engrenages trempés (dureté de 350 HBS et plus) :

Ces engrenages sont des composants essentiels des machines à grande vitesse, à usage intensif et de précision, telles que les machines-outils de pointe et les moteurs aérospatiaux. Leurs performances exceptionnelles sont attribuées à la combinaison de propriétés matérielles supérieures, d'une grande résistance de la dent et d'une dureté élevée de la surface de la dent (généralement comprise entre 58 et 65 HRC).

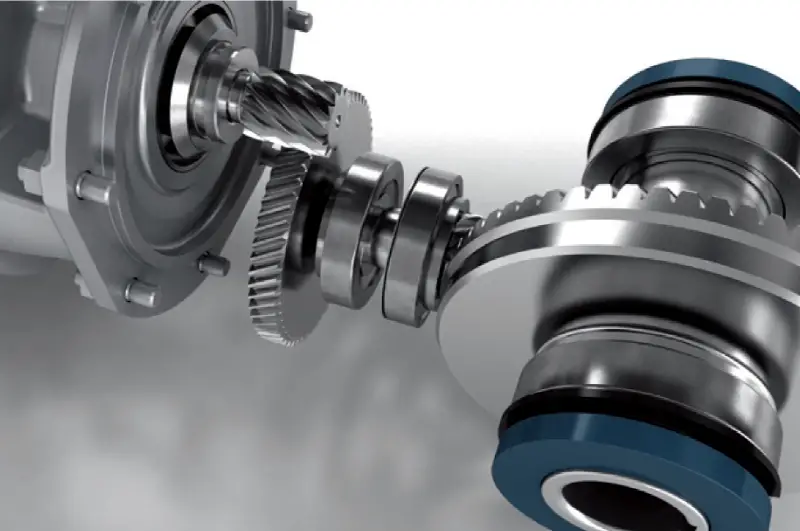

Le processus de fabrication de ces engrenages de haute précision suit généralement une séquence en trois étapes :

Cette séquence permet d'atteindre une précision exceptionnelle, avec des engrenages atteignant les niveaux de qualité ISO 5, voire 4. Le processus de finition, en particulier la rectification des engrenages, est essentiel pour atteindre des niveaux de précision aussi élevés.

Diverses méthodes de traitement thermique sont utilisées pour améliorer les propriétés de surface de l'engrenage :

Le choix du matériau et de la méthode de traitement thermique dépend des exigences spécifiques de l'application et des caractéristiques de performance souhaitées.

Les aciers alliés sont principalement utilisés pour ces engrenages à haute performance en raison de leur capacité à être adaptés à des propriétés spécifiques. En choisissant soigneusement les éléments d'alliage et leurs proportions, les fabricants peuvent améliorer :

En outre, grâce à un traitement thermique précis ou à des procédés thermochimiques, les propriétés mécaniques et la dureté de la surface peuvent être optimisées pour répondre à des spécifications exigeantes.

Pour les applications aérospatiales nécessitant un fonctionnement à grande vitesse, une forte capacité de charge et une taille et un poids minimaux, des aciers alliés spécialisés sont utilisés. C'est le cas par exemple des aciers 20CrMnTi et 20Cr2Ni4A, qui offrent un excellent équilibre entre la résistance, la durabilité et le poids.

Les engrenages trempés qui en résultent présentent une surface de dent dure combinée à un noyau résistant, offrant une combinaison optimale de résistance à l'usure et de résistance aux chocs. Ces engrenages sont donc idéaux pour les applications critiques où la fiabilité et les performances sont primordiales.

4. Acier moulé

L'acier moulé offre une excellente résistance à l'usure et une grande solidité, ce qui en fait un matériau précieux pour les applications industrielles. Toutefois, pour optimiser ses propriétés mécaniques et sa microstructure, il est essentiel de procéder à des traitements thermiques après la coulée. Le recuit et la normalisation sont les principaux procédés appliqués aux composants en acier moulé.

Le recuit consiste à chauffer l'acier moulé à une température spécifique, à la maintenir pendant une durée prédéterminée, puis à la refroidir lentement. Ce processus réduit les contraintes internes, améliore la ductilité et l'usinabilité. La normalisation, quant à elle, consiste à chauffer l'acier au-dessus de sa température critique, puis à le refroidir à l'air. Ce traitement affine la structure du grain, augmente la résistance et la ténacité et permet d'obtenir des propriétés plus uniformes dans l'ensemble de la pièce coulée.

Pour les applications nécessitant une résistance et une dureté encore plus élevées, l'acier moulé peut subir une trempe et un revenu. Ce processus de traitement thermique en deux étapes est particulièrement bénéfique pour les engrenages de grande taille soumis à de fortes charges et à l'usure. La trempe refroidit rapidement l'acier chauffé, généralement dans de l'huile ou de l'eau, pour former une structure martensitique dure. Le revenu ultérieur à des températures plus basses soulage les contraintes internes et améliore la ténacité tout en conservant une grande partie de la dureté acquise lors de la trempe.

La fonte grise se caractérise par une microstructure unique, contenant des flocons de graphite dans une matrice perlitique ou ferritique. Cette structure lui confère des propriétés mécaniques spécifiques :

La fonte grise est généralement utilisée dans les applications nécessitant.. :

Les applications les plus courantes sont les suivantes

Lors du choix de la fonte grise pour une application spécifique, il est essentiel de tenir compte de la qualité (déterminée par la résistance à la traction) et des conditions de charge spécifiques afin de garantir des performances et une longévité optimales.

Pour atténuer le bruit et les vibrations dans les systèmes d'engrenage, les ingénieurs utilisent souvent des matériaux non métalliques pour le pignon, tout en conservant l'acier ou la fonte pour l'engrenage principal. Les options non métalliques courantes comprennent les polymères à haute performance tels que le polyoxyméthylène (POM), le polyamide (nylon) et les résines phénoliques (par exemple, la bakélite). Ces matériaux offrent d'excellentes propriétés d'amortissement, un poids réduit et des caractéristiques autolubrifiantes, ce qui contribue à un fonctionnement plus silencieux et à une meilleure efficacité.

La sélection de matériaux non métalliques pour les engrenages nécessite un examen attentif de facteurs tels que la capacité de charge, la température de fonctionnement et les conditions environnementales. Par exemple, les qualités renforcées de ces polymères, incorporant des fibres de verre ou de carbone, peuvent améliorer de manière significative la résistance et la stabilité dimensionnelle, ce qui les rend aptes à des applications plus exigeantes.

Bien que les engrenages non métalliques offrent de nombreux avantages, l'engrenage en acier ou en fonte doit toujours présenter une dureté de surface appropriée pour garantir une bonne résistance à l'usure et à la corrosion par piqûres. La plage de dureté de surface recommandée pour les engrenages métalliques se situe généralement entre 250 et 350 HBS (échelle de dureté Brinell). Cette plage de dureté offre un équilibre entre la résistance à l'usure et la ténacité, ce qui est essentiel pour prolonger la durée de vie de l'engrenage et garantir des performances fiables.

Pour obtenir la dureté de surface souhaitée, divers procédés de traitement thermique peuvent être utilisés, tels que la trempe par induction, la cémentation ou la nitruration, en fonction des exigences spécifiques du matériau et de l'application. En outre, des traitements de surface tels que le grenaillage de précontrainte peuvent améliorer la résistance à la fatigue et la répartition des contraintes sur les dents de l'engrenage.

La sélection des matériaux pour les engrenages est un processus critique influencé par de multiples facteurs. Les considérations clés suivantes devraient guider cette sélection :

Le matériel d'engrenage doit correspondre aux exigences opérationnelles spécifiques :

L'environnement opérationnel et les exigences de performance doivent être les premiers éléments à prendre en compte dans le choix des matériaux.

Les aciers alliés sont préférés pour les engrenages soumis à des vitesses élevées, à des charges lourdes et à des forces d'impact importantes en raison de leur solidité, de leur ténacité et de leur résistance à la fatigue supérieures.

Les engrenages pour l'aérospatiale nécessitent des aciers alliés à haute résistance avec des traitements de trempe superficielle pour maximiser la densité de puissance et minimiser le poids.

En prenant soigneusement en compte ces facteurs, les ingénieurs peuvent sélectionner les matériaux d'engrenage les plus appropriés pour garantir des performances, une longévité et une fiabilité optimales dans diverses applications.

En conclusion, la sélection des engrenages dépend fortement de l'application spécifique et de l'environnement opérationnel. Les différents cas d'utilisation exigent des considérations variées, le choix des matériaux jouant un rôle crucial dans chaque scénario.

Lors de la conception des engrenages, il convient d'accorder une attention particulière à la sélection des matériaux afin de garantir des performances, une longévité et une fiabilité optimales. Des facteurs tels que la capacité de charge, la résistance à l'usure, la température de fonctionnement, la résistance à la corrosion et la rentabilité doivent être pris en compte. Par exemple, les aciers au carbone peuvent convenir pour les engrenages à usage général, tandis que les alliages spéciaux ou même les matériaux non métalliques tels que les polymères à haute performance peuvent être nécessaires pour les conditions extrêmes.

En outre, la fonction prévue de l'engrenage dans un système, qu'il s'agisse de transmission de puissance, de positionnement de précision ou de réduction du bruit, influencera davantage le choix des matériaux et de la conception. En adaptant méticuleusement les matériaux et la conception des engrenages à leurs applications spécifiques, les ingénieurs peuvent créer des engrenages qui sont non seulement pratiques et durables, mais aussi très efficaces et conçus pour exceller dans leurs rôles respectifs.