Vous êtes-vous déjà demandé comment le bon fluide de coupe peut transformer votre processus d'usinage ? Cet article aborde les aspects essentiels de la sélection des fluides de coupe pour l'usinage CNC, en soulignant leur impact sur la durée de vie de l'outil, la qualité de la surface et l'efficacité. Découvrez des conseils pratiques et des idées pour améliorer vos opérations d'usinage et obtenir des résultats supérieurs.

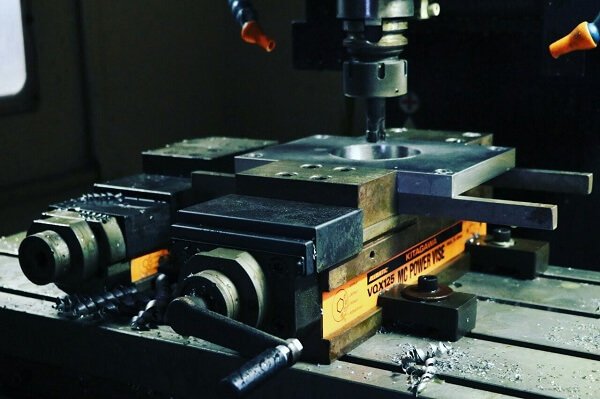

Dans l'usinage mécanique, plusieurs méthodes sont utilisées sur les machines-outils à commande numérique, notamment le tournage, le fraisage, le perçage et l'alésage. La quantité de matière enlevée est divisée en trois catégories : l'usinage brut, la semi-finition et la finition.

Les matériaux utilisés pour les outils de coupe peuvent être classés en cinq catégories : acier rapide, alliage dur, céramique, diamant et nitrure de bore cubique.

Les machines-outils utilisées peuvent être divisées en quatre catégories : celles qui nécessitent des fluides de coupe à base d'huile, celles qui n'en nécessitent pas, les outils de production en petites séries d'une seule pièce et les lignes de production par lots ou automatiques (systèmes de fabrication flexibles).

Il est important de noter que les différentes méthodes de coupe ont des caractéristiques de coupe différentes pour le même métal et peuvent entraîner des niveaux variables de difficulté de traitement.

Par exemple, lors de l'utilisation de Q235 Si le matériau utilisé est l'acier au carbone, il peut être difficile d'usiner des filets tout en garantissant l'indice de qualité de la rugosité de surface souhaité. Le processus de finition est plus difficile que l'ébauche.

Les processus de coupe difficiles nécessitent souvent des fluides de coupe de qualité supérieure. Une utilisation correcte du liquide de coupe peut garantir la qualité du traitement, prolonger la durée de vie de l'outil et améliorer l'efficacité du traitement.

Lors de la séparation de l'ébauche et de la finition dans un Machine CNC ou lorsque la pièce n'est pas finie sur une seule machine, vous pouvez choisir le liquide de coupe en fonction des caractéristiques de l'ébauche et de la finition.

Lors de l'usinage d'ébauche, une profondeur de coupe et une avance importantes entraînent une résistance à la coupe et une chaleur considérables. Cela entraîne la déformation de la pièce et l'usure de l'outil en raison de l'augmentation du transfert de chaleur.

Il convient d'utiliser un liquide de coupe à base d'eau qui refroidit principalement et a des effets lubrifiants, nettoyants et antirouille, avec un débit élevé.

Lors du fraisage ou de l'usinage de formes irrégulières, de marges inégales et de l'usinage intermittent, la vitesse de coupe est plus faible et l'impact des chocs et des vibrations sur l'outil et la pièce est plus important que la chaleur de coupe. Le liquide de coupe doit avoir un effet équilibré de lubrification et de refroidissement.

Lorsque les conditions le permettent, vous pouvez utiliser des trous d'alimentation en liquide internes dans la barre de perçage intérieure, le couteau d'alésage et le couteau d'alésage. groove pour le traitement des trous, ou utiliser la pression et la pulvérisation pour l'usinage grossier de matériaux difficiles à usiner afin d'obtenir de meilleurs résultats.

En général, les surépaisseurs d'usinage pour les pièces d'ébauche sont importantes et les exigences de précision pour les pièces d'ébauche sont très élevées. rugosité de la surface ne sont pas élevés lors du traitement de matériaux difficiles à usiner et de métaux non ferreux.

Par conséquent, les émulsions extrême-pression à base d'eau peuvent être utilisées sans composants chimiques élevés dans le liquide de coupe. Lors de l'ébauche de fonte et de métaux non ferreux fragiles, une caractéristique commune est l'écaillage des copeaux pendant la coupe.

Lecture connexe : Métaux ferreux et non ferreux

Les copeaux fins deviennent fluides lorsqu'ils sont touchés par le liquide de coupe, et la plupart d'entre eux se déposent lorsque le liquide de coupe circule dans le réservoir de liquide de coupe.

Cependant, certains copeaux s'écoulent avec le liquide de coupe et s'accumulent dans de petites parties du tuyau de transport du liquide de coupe, ce qui peut bloquer la buse de refroidissement et faire adhérer les copeaux aux pièces mobiles de la machine-outil, telles que la paire de rails de guidage.

En outre, le liquide de coupe réagit chimiquement avec certains composants de la fonte, ce qui entraîne une détérioration des performances du liquide de coupe.

En raison des difficultés associées aux fluides de coupe, ceux-ci sont généralement évités. Si les conditions le permettent, un dispositif de dépoussiérage peut être utilisé pour éliminer la poussière, les copeaux fins et une partie de la chaleur afin de réduire leur impact.

Si un liquide de coupe est nécessaire, il est recommandé d'utiliser un liquide de coupe à base d'eau. Il est important de filtrer et de purifier correctement le liquide de coupe pour éviter qu'il ne se détériore et que sa concentration ne diminue.

Lors de l'usinage d'ébauche, la concentration du liquide de coupe est généralement plus faible que lors de la finition.

La finition peut être classée en finition à grande vitesse et en finition à faible vitesse en fonction de la vitesse de coupe.

Lors de la finition à grande vitesse, l'utilisation d'un liquide de coupe à base d'huile peut améliorer la qualité de la surface de la pièce et prolonger la durée de vie de l'outil. Cependant, l'huile minérale qu'il contient a une viscosité et un point d'éclair faibles, et il produit souvent des fumées, des brouillards et des vapeurs d'huile qui peuvent libérer des composants toxiques, affectant l'environnement de production et nuisant à la santé physique et mentale de l'opérateur.

Par conséquent, lors de la finition à grande vitesse, il est préférable d'utiliser un liquide de coupe à base d'eau avec une émulsion ou une micro-émulsion contenant des additifs extrême-pression, et la concentration doit être plus élevée que lors de l'usinage d'ébauche.

Lors de la finition à basse vitesse, la température de coupe est basse et ces problèmes sont moins susceptibles de se produire.

Pour maintenir la précision de la pièce, il convient d'utiliser un liquide de coupe à base d'huile.

Par rapport à l'ébauche, la vitesse de coupe lors de la finition est plus élevée. La chaleur de coupe générée par la déformation des copeaux est inférieure à la chaleur de coupe générée par le frottement sur le flanc de l'outil, et la force de coupe est plus faible.

Même lors d'une coupe à grande vitesse, la déformation thermique de la pièce due à la chaleur de coupe n'est pas aussi prononcée que lors d'un usinage grossier.

La principale raison d'utiliser des fluides de coupe dans outils de coupe est de réduire l'usure des flancs de l'outil.

Pendant la finition, la vitesse de coupe relative est élevée et la température au moment où le copeau est retiré de la pièce est très élevée.

Même avec l'utilisation d'un liquide de coupe, si le liquide a une mauvaise perméabilité ou une pression insuffisante, il ne pénétrera pas suffisamment dans la zone de coupe, ce qui rendra l'outil très sensible à l'usure des flancs.

Même si l'outil peut encore être utilisé, la qualité de la rugosité de la surface de la pièce ne répondra pas aux exigences et l'outil devra être remplacé.

Par conséquent, lors de la finition, il est important d'utiliser un liquide de coupe présentant une bonne lubrification et une bonne perméabilité afin de prolonger la durée de vie de l'outil et de garantir la précision de l'usinage et la qualité de la rugosité de la surface de la pièce à usiner.

Pour la finition à basse vitesse des matériaux ferreux, une huile de coupe extrême pression active peut être utilisée. Pour la finition à basse vitesse des métaux non ferreux, il convient d'utiliser une huile de coupe extrême pression non réactive.

Pour la finition à grande vitesse des métaux non ferreux, une émulsion avec des additifs inactifs extrême pression peut être utilisée.

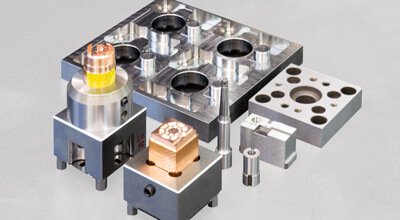

Dans l'usinage CNC, l'usinage des trous comprend principalement le perçage, l'alésage, le tournage de trous intérieurs sur un tour et l'alésage sur une aléseuse.

En raison des difficultés liées à l'évacuation des copeaux et à la dissipation de la chaleur, l'outil (tige) est peu rigide et la vitesse de coupe pour l'usinage des trous est plus faible et plus difficile que pour l'usinage des contours extérieurs.

Le forage s'effectue généralement à l'aide d'un foret hélicoïdalce qui est considéré comme un usinage grossier.

L'enlèvement des copeaux est difficile pendant forageIl est difficile de dissiper la chaleur de coupe, ce qui entraîne souvent le ramollissement de la lame et affecte la durée de vie du foret et l'efficacité du traitement.

L'utilisation d'un fluide de coupe performant peut prolonger considérablement la durée de vie de la foreuse et augmenter sensiblement la productivité.

On utilise généralement une émulsion extrême pression ou un fluide de coupe synthétique extrême pression. Ce dernier a une faible tension superficielle, une bonne perméabilité et peut refroidir rapidement le trépan, ce qui le rend très efficace pour prolonger la durée de vie de l'outil et améliorer l'efficacité du traitement.

Pour les matériaux difficiles à couper tels que l'acier inoxydable et les alliages résistants à la chaleur, des huiles de coupe extrême pression à faible viscosité peuvent être utilisées.

Lors du forage, qu'il s'agisse d'un forage normal ou d'un forage profond, de mauvaises conditions de dissipation de la chaleur génèrent beaucoup de chaleur de coupe. La direction d'évacuation des copeaux est opposée à la direction d'avance de la foreuse, et le liquide de coupe doit pénétrer dans le trépan pour le lubrifier, le refroidir et faciliter l'évacuation des copeaux.

Le fluide de coupe doit avoir une bonne perméabilité et la méthode d'alimentation en fluide, le débit et la pression doivent également répondre aux exigences.

Lorsqu'il s'agit d'améliorer les indicateurs de durée de vie des forages, les fluides de coupe à base d'huile sont généralement meilleurs que les fluides de coupe à base d'eau, et les micro-émulsions à pression extrême des fluides de coupe à base d'eau sont les meilleures.

De tous les fluides de coupe, l'huile sulfurée active à faible viscosité contenue dans les fluides de coupe à base d'huile présente les meilleures performances globales.

L'alésage est une opération de finition à vitesse moyenne ou faible. Lors de l'alésage d'un trou, il convient donc de tenir compte de deux indicateurs de qualité, la précision dimensionnelle et la précision de la rugosité de surface du trou alésé, ainsi que la durée de vie de l'alésoir et la précision de maintien.

En termes de contrôle de l'indice de diamètre des pores, les fluides de coupe à base d'huile augmentent tous le diamètre des pores, l'huile minérale augmentant le diamètre des pores, l'huile de coupe extrême pression le réduisant et l'huile sulfurée et chlorée active le réduisant le plus possible.

Les fluides de coupe à base d'eau réduisent la taille des pores, les micro-émulsions et micro-émulsions à pression extrême contenant du soufre minimisent la taille des pores, l'émulsion étant centrée et le fluide de coupe synthétique étant le plus petit.

Par conséquent, pour contrôler la taille du trou alésé, lors de l'utilisation d'un nouvel alésoir, il convient d'utiliser un liquide de coupe à base d'eau pour rendre le trou difficile à élargir. Lorsque l'alésoir est usé jusqu'à un certain point, un liquide de coupe à base d'huile peut être utilisé pour élargir légèrement l'ouverture.

En termes de réduction de la rugosité de la surface du trou alésé, le liquide de coupe à base d'eau est meilleur que le liquide de coupe à base d'huile.

Parmi les fluides de coupe à base d'huile, l'huile chlorée sulfurée active a le meilleur effet, suivie de l'huile extrême pression contenant du chlore, de l'huile minérale mélangée et de l'huile minérale pure, qui sont les pires.

Parmi les fluides de coupe à base d'eau, les émulsions, les micro-émulsions et les micro-émulsions à pression extrême contenant du soufre ont pratiquement le même effet, et les fluides de coupe synthétiques ont le pire effet.

En termes de contrôle de la durée de vie de l'alésoir, l'huile de coupe extrême pression inactive et l'huile de coupe antifriction dans le liquide de coupe à base d'huile sont les plus performantes.

Parmi les fluides de coupe à base d'eau, le fluide de coupe synthétique a le plus mauvais effet.

Le tournage d'alésages intérieurs et l'alésage, à l'exception des outils d'alésage flottants, sont tous deux des opérations de coupe à un seul tranchant.

Les conditions de dissipation de la chaleur sont moins bonnes que pour les cercles extérieurs.

Lors de l'utilisation d'un liquide de coupe, comme pour le perçage et l'alésage, le débit et la pression doivent être augmentés de manière appropriée.

Le traitement des filets est un type de processus de formage.

Lors des opérations de taraudage et de filetage, il entre dans la catégorie des coupes multi-tranchants à faible vitesse.

En raison du matériau de coupe entourant l'arête de coupe, le couple de coupe est important et l'enlèvement des copeaux est difficile.

L'absence d'évacuation correcte des copeaux entraîne une accumulation de chaleur, ce qui peut provoquer l'encombrement et la vibration des copeaux, et donc l'usure de l'outil.

Les conditions de taraudage sont particulièrement exigeantes, car l'espace d'enlèvement des copeaux est étroit, ce qui rend difficile la rupture et l'écoulement des copeaux. Il en résulte une force de coupe et une force de frottement élevées, qui augmentent le risque de rupture du taraud.

Pour atténuer ces problèmes, il est essentiel d'utiliser un fluide de coupe ayant à la fois un faible coefficient de frottement et une bonne perméabilité. Cela réduira la résistance au frottement de l'outil et prolongera sa durée de vie.

Lors du découpage de matériaux métalliques ferreux, il est généralement recommandé d'utiliser des fluides de coupe à base d'huile contenant des niveaux élevés d'additifs de soufre et de chlore, avec une faible viscosité et une bonne perméabilité.

Lors de l'utilisation d'acier rapide pour le tournage de filets à basse vitesse, les critères de sélection du fluide de coupe sont les mêmes que pour le taraudage et le filetage de manchons.

Lors du tournage de filets avec des outils en carbure, la vitesse de coupe est élevée, la force d'impact est importante, la température de coupe est élevée et la surface de l'arête de coupe est petite. Il en résulte une force de coupe élevée, et le profil du filet doit être précis pour éviter les problèmes affectant la qualité de la surface du filet, tels que l'accumulation de copeaux et les épines de calamine.

Pour maintenir la durée de vie de l'outil, il est essentiel d'utiliser un fluide de coupe qui assure un refroidissement, une lubrification et une pénétration adéquats.

Dans ce cas, il convient d'utiliser un liquide de coupe à base d'eau contenant des additifs extrême-pression.

Afin d'éviter les dommages dus à un échauffement inégal de l'outil, la coupe à sec est souvent utilisée lors de la coupe avec des outils en carbure.

Toutefois, pour une efficacité maximale, des économies globales et une qualité d'usinage optimale, il est préférable d'utiliser un liquide de coupe pour les travaux suivants Machines-outils à commande numérique.

Lors de l'utilisation d'outils en carbure pour l'usinage, des fluides de coupe à base d'eau sont généralement utilisés lorsque la vitesse de coupe est relativement élevée. Il est important de maintenir un débit élevé et de surveiller attentivement l'alignement de la buse avec la position de coupe.

Pour l'usinage à basse vitesse avec des outils en acier rapide, on utilise généralement des fluides de coupe à base d'huile qui assurent la lubrification.

L'utilisation d'outils en céramique, en cermet, en diamant et en nitrure de bore cubique convient principalement à la coupe à grande vitesse, à la coupe à sec et aux méthodes de coupe dure, et le liquide de coupe n'est pas toujours nécessaire.

Toutefois, pour éviter des températures de coupe excessives, des fluides de coupe sont souvent utilisés dans la plupart des cas lors de l'utilisation de ces outils.

En raison de leur vitesse de coupe élevée, il est recommandé d'utiliser des liquides de coupe à base d'eau lors de l'utilisation de ces outils.

La sélection du liquide de coupe doit tenir compte de multiples facteurs tels que la machine-outil, l'outil de coupe et le processus d'usinage. Le type de fluide de coupe, qu'il soit à base d'huile ou d'eau, est déterminé en fonction des limites de sécurité et de traitement des fluides résiduels.

Si la prévention des incendies et la sécurité sont des priorités, les fluides de coupe à base d'eau devraient être envisagés. Lors du choix des fluides à base d'eau, il convient de tenir compte des problèmes d'émission de déchets et les entreprises doivent disposer d'installations de traitement des déchets. Pour certaines opérations, comme le meulage, les fluides de coupe à base d'eau sont généralement le seul choix possible. Pour les processus d'usinage utilisant des outils en carbure, les fluides de coupe à base d'huile sont généralement préférés.

Pour les machines-outils à grande vitesse qui exigent l'utilisation de fluides de coupe à base d'huile, il n'est pas conseillé de passer à des fluides à base d'eau, car cela pourrait affecter les performances de la machine. Une fois ces facteurs pris en compte, il est possible de choisir le type de liquide de coupe approprié. Une fois le type de fluide de coupe primaire déterminé, une sélection secondaire peut être effectuée en fonction de la méthode d'usinage, de la précision requise, de la rugosité de la surface et d'autres facteurs. Si le fluide de coupe choisi ne répond pas aux attentes, il doit être réévalué, la cause du problème doit être identifiée et corrigée, et une décision finale doit être prise.

Il existe une grande variété de fluides de coupe, mais un mauvais choix peut avoir des conséquences néfastes. Les fluides de coupe à base d'eau doivent être choisis dans les situations suivantes :

Les fluides de coupe à base d'huile doivent être envisagés dans les situations suivantes :

L'utilisation appropriée des fluides de coupe joue un rôle crucial dans l'amélioration de l'efficacité et de la qualité de l'usinage, la prolongation de la durée de vie des outils et la réduction des coûts globaux lors de la coupe NC.

Cependant, les fluides de coupe peuvent présenter des risques pour la santé de l'opérateur et contribuer à la pollution de l'environnement par l'élimination et le rejet des fluides de coupe.

Pour soutenir la fabrication écologique, il est important que les opérateurs explorent des méthodes alternatives qui minimisent ou éliminent l'utilisation de fluides de coupe.

L'industrie et les organismes de recherche doivent continuer à développer des fluides de coupe plus performants, plus écologiques, plus polyvalents et plus abordables pour répondre aux besoins des utilisateurs.

Les responsables de machines-outils, les techniciens de process et les opérateurs doivent se tenir informés et promouvoir activement l'utilisation de nouveaux fluides de coupe et de technologies de refroidissement et de lubrification respectueux de l'environnement dans la production. Cela permettra de garantir que les fluides de coupe et les technologies les plus appropriés sont utilisés dans la pratique.