Avez-vous déjà envisagé le potentiel de changement de la technologie des servopresses dans le secteur de la fabrication ? Dans cet article, nous allons voir comment ces machines de pointe révolutionnent l'industrie en offrant une précision, une efficacité et une polyvalence inégalées. Nos experts vous présenteront les principaux avantages des servopresses et la manière dont elles peuvent transformer votre processus de production. Préparez-vous à découvrir l'avenir du formage des métaux et à faire passer votre production à la vitesse supérieure.

L'industrie de l'emboutissage a connu une avancée révolutionnaire avec l'introduction des presses servo-motorisées, qui répondent aux limites inhérentes aux presses mécaniques conventionnelles. Cette innovation s'appuie sur des servomoteurs de haute précision comme source d'énergie directe, ce qui permet un contrôle inégalé du mouvement des coulisseaux et du fonctionnement général de la presse.

Les servopresses offrent une multitude d'avantages :

Ces caractéristiques font des servopresses la technologie d'emboutissage de troisième génération et la référence actuelle dans l'évolution de l'industrie.

La nature programmable des servomoteurs offre des possibilités avancées de contrôle des mouvements, permettant ainsi.. :

Ce niveau de contrôle rend les servopresses idéales pour une large gamme d'applications, notamment :

L'intégration de la technologie d'entraînement par servomoteur à courant alternatif représente un axe important de la recherche et du développement en matière d'équipements de forgeage avancés. Cette technologie devient rapidement la nouvelle norme pour les presses à haute performance dans le monde entier, offrant.. :

Les industries telles que l'aérospatiale, l'automobile, les trains à grande vitesse, le génie maritime, l'énergie nucléaire, les énergies renouvelables et les secteurs de la défense exigent des composants de plus en plus complexes et performants, et le besoin d'équipements d'emboutissage avancés ne cesse de croître. Les presses mécaniques traditionnelles, avec leurs longueurs de course fixes, leur contrôle limité de la pression et les caractéristiques inflexibles du mouvement des coulisseaux, peinent à répondre à ces exigences en constante évolution.

Les servopresses répondent efficacement à ces défis en offrant :

Une servopresse est une machine d'emboutissage avancée qui utilise la technologie des servomoteurs pour contrôler avec précision l'opération d'emboutissage. Au cœur de la servopresse se trouve un système de contrôle par rétroaction qui régule avec précision le déplacement mécanique et l'accélération tout au long du processus d'emboutissage.

Les principaux composants d'une servopresse sont les suivants :

Le système d'asservissement permet un contrôle sans précédent des paramètres de performance de la presse :

Ce niveau de contrôle offre plusieurs avantages par rapport aux presses mécaniques ou hydrauliques conventionnelles :

Les servopresses représentent une avancée significative dans la technologie du formage des métaux, permettant aux fabricants d'atteindre une plus grande précision, une meilleure productivité et une optimisation des processus dans leurs opérations d'emboutissage.

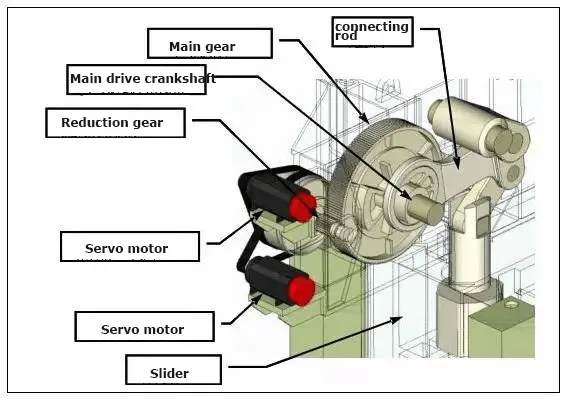

La structure d'une servopresse à courant alternatif comprend trois éléments principaux : le système d'entraînement principal, l'actionneur et le mécanisme auxiliaire. Le système d'entraînement principal est chargé de transférer l'énergie du servomoteur à l'actionneur, en utilisant divers modes de transmission tels que les engrenages, les courroies, les vis ou les systèmes hydrauliques.

L'actionneur, qui entraîne le mouvement alternatif du coulisseau pour exécuter le processus de forgeage, utilise généralement un mécanisme de coulisseau à manivelle ou un mécanisme de coin à manivelle. Ce composant est essentiel pour traduire le mouvement de rotation du servomoteur en force linéaire nécessaire aux opérations de forgeage.

Pour améliorer la fiabilité et étendre les capacités du processus, la servopresse AC incorpore un mécanisme auxiliaire. Ce sous-système comprend des composants tels que des cylindres d'équilibrage pour contrebalancer le poids du chariot, des freins pour les arrêts d'urgence et les positions de maintien, des dispositifs de levage pour la maintenance et les changements d'outils, et des dispositifs de détection de position pour un contrôle et une surveillance précis.

Le système d'entraînement principal des servopresses peut être classé en deux catégories en fonction du mode d'entraînement du servomoteur : l'entraînement direct et l'entraînement avec réducteur. Les systèmes à entraînement direct utilisent des servomoteurs à faible vitesse et à couple élevé directement couplés à l'actionneur. Cette configuration offre des avantages tels qu'une structure simplifiée, une efficacité de transmission élevée et un fonctionnement peu bruyant. Cependant, le couple de sortie limité des systèmes d'entraînement direct restreint généralement leur application aux servopresses de faible tonnage, généralement inférieures à 300 tonnes.

En revanche, la majorité des servopresses commerciales utilisent un système d'entraînement principal comportant un mécanisme de décélération couplé à un mécanisme d'augmentation de la force. Cette approche permet d'utiliser des servomoteurs à grande vitesse et à faible couple pour alimenter des presses de grand tonnage, dépassant souvent 1000 tonnes. Trois structures de transmission primaires prévalent dans cette configuration :

Ces structures amplifient efficacement le couple du moteur tout en réduisant la vitesse, ce qui permet un contrôle précis des forces importantes. La possibilité d'utiliser des servomoteurs à grande vitesse avec des réducteurs permet non seulement d'augmenter la capacité des presses, mais aussi d'améliorer la réponse dynamique et l'efficacité énergétique. Cette philosophie de conception représente la tendance actuelle dans le développement des servopresses, car elle combine les avantages de la technologie des servomoteurs avec les exigences de force des opérations industrielles de forgeage et d'emboutissage.

Tableau 1 Comparaison des paramètres du projet

| Projet | Ligne automatique robotisée | Ligne automatique de manipulateur à bras unique | Ligne à grande vitesse avec transmission à double bras par barre transversale | Ligne de production multiposte à coulisseau unique | |

|---|---|---|---|---|---|

| Unique automatisation des lignes coût | Environ 12 millions de yuans | Environ 20 millions de yuans | Environ 30 millions de yuans | Environ 15 millions de yuans | |

| Vitesse de la ligne / SPM | 5~10 | 6~12 | 10~15 | 12~25 | |

| Applicabilité à la production | Multiples variétés et petits lots | Variété multiple, lot moyen | Variétés multiples et grandes quantités | Variété, masse | |

| Flexibilité de la production | élevé | communément | communément | faible | |

| Stabilité de la production | faible | communément | élevé | ||

| Temps de changement de moule/min | 15 | 15 | 5 | 5 | |

| Exigences pour la presse | Mode de fonctionnement | Temps unique | Temps unique | Unique, continu | continuité |

| Espacement de la presse / M | 6.5~8 | 6~9 | 4.5~7 | / | |

| Course du curseur | Petit | plus | important | important | |

| Hauteur du moule | Petit | plus | important | important | |

Comme le montre le tableau 1, le rythme de la ligne à grande vitesse de transmission à double bras est compris entre 10 et 15 coups par minute (SPM). L'utilisation d'une servopresse permet d'augmenter la cadence de la ligne à grande vitesse jusqu'à un maximum de 18 coups par minute.

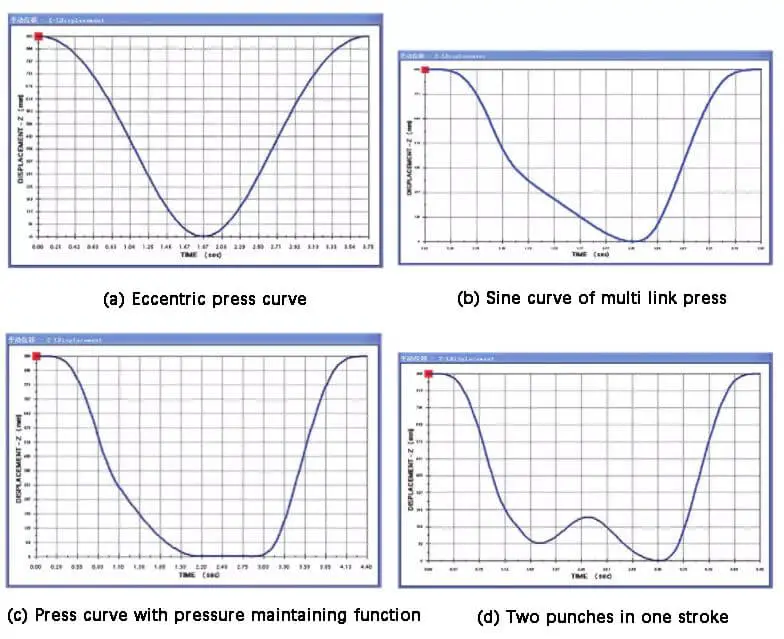

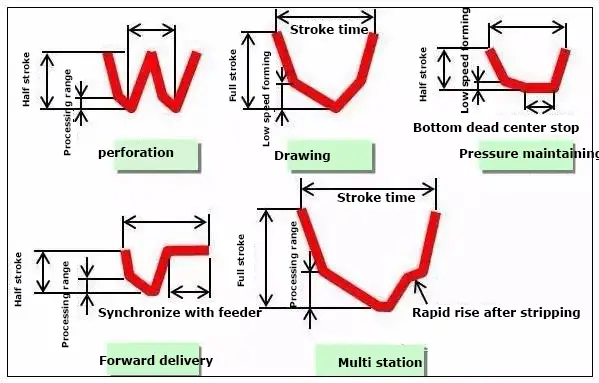

Comme l'illustre la figure 1, la servopresse a la capacité de définir différentes courbes en fonction de la situation spécifique.

Fig. 1 La servopresse peut régler différentes courbes

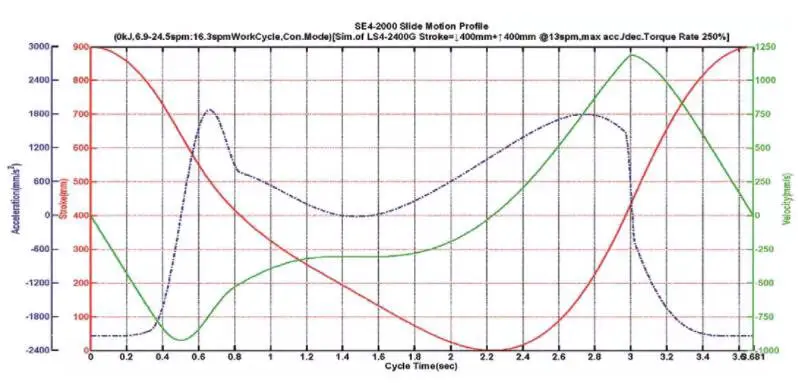

La figure 2 montre le flux d'énergie pendant les phases d'accélération et de décélération.

Fig. 2 Direction du flux de courant du servomoteur pendant le fonctionnement

Comme le montre la figure 3, la faible vitesse d'étirage réduit l'impact sur la matrice, ce qui permet d'améliorer la durée de vie de la matrice et d'en réduire le coût.

Fig. 3 Schéma de la vitesse de dessin

La réduction de la taille des équipements peut diminuer l'investissement dans les usines, les infrastructures et les autres installations. Comme le montre la figure 4, en prenant l'exemple de la presse à quatre séquences, une presse traditionnelle à quatre séquences ne peut être utilisée qu'en cas d'urgence. presse mécanique se compose d'une presse multi-link et de trois presses excentriques, ce qui nécessite des fondations d'une longueur d'environ 25 mètres. En comparaison, une ligne de production composée de quatre servopresses ne nécessiterait qu'une longueur de fondation d'environ 16 mètres.

Fig. 4 Comparaison entre la presse mécanique traditionnelle et la servopresse

Les longueur de la course peut être réglée au minimum requis pour la production, et la vitesse de formage appropriée pour le contenu du traitement peut être maintenue.

1) Mode course complète → la précision du point mort bas peut atteindre ± 0,02 mm.

2) Mode demi-course (mode pendulaire) → la précision du point mort bas peut atteindre ± 0,02 mm, ce qui améliore le SPM.

3) Mode inversé → précision du point mort inférieur jusqu'à ± 001 mm.

Le contrôle en boucle fermée assure la précision du point mort bas, réduisant la formation de bavures dans le produit et empêchant la génération de produits défectueux.

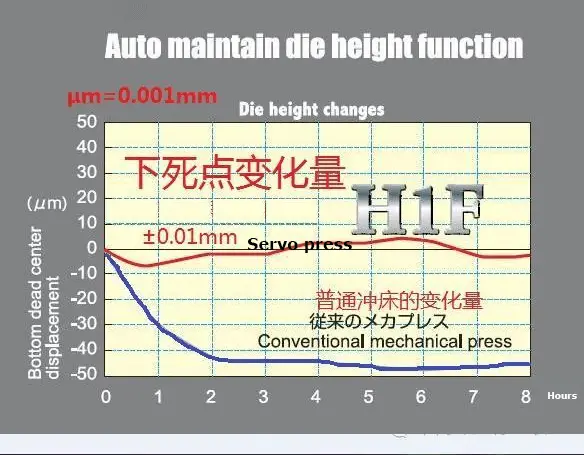

Fonction unique de correction automatique de la hauteur de la matrice :

Le changement de position du curseur peut être mesuré et corrigé à ±0,01 mm de la valeur prédéfinie à l'aide d'un réseau linéaire à chaque course, ce qui garantit une grande précision au point mort bas.

Position de la règle du réseau linéaire ↓

Le point mort bas servo est doté d'une fonction de correction automatique qui garantit la précision du point mort bas à ±0,01 mm même après une production prolongée, assurant ainsi un rendement élevé des produits.

Le mode "low noise", qui réduit la vitesse de contact entre le curseur et le tôleLe bruit est considérablement réduit par rapport à une presse mécanique traditionnelle.

En outre, la matrice subit peu de vibrations, ce qui prolonge sa durée de vie.

Les utilisateurs peuvent utiliser cette fonction pour créer un mode de déplacement du curseur personnalisé qui convient à leur technologie de traitement, améliorant ainsi la précision et la stabilité des produits.

Cela se traduit par une durée de vie et une productivité accrues des matrices, ainsi que par un découpage silencieux et la possibilité de traiter une plus large gamme de matériaux, notamment alliages de magnésium.

La servopresse peut être utilisée pour des processus tels que le découpage, l'étirement, le gaufrage et le pliage, et peut fournir des courbes de performance pour différents matériaux. La possibilité de mettre le curseur en pause tout en maintenant la pression améliore la qualité de la pièce formée.

Les composants de la presse mécanique traditionnelle qui consomment de l'énergie, tels que le volant d'inertie et l'embrayage, ont été éliminés, ce qui a permis de réduire le nombre de pièces d'entraînement et de simplifier la structure de la transmission mécanique.

Le besoin en huile de lubrification est réduit et la course est contrôlable. La réduction de la consommation du moteur entraîne une baisse significative des coûts d'exploitation.

Le servo-poinçon est principalement utilisé dans les processus de production tels que l'étirage, le découpage, le pliage, le forgeage à froid, le gaufrage et le contrôle des matrices.

Grâce à l'utilisation de Contrôle PLCGrâce à la technologie numérique et aux méthodes de contrôle par rétroaction, le servo-poinçon offre un contrôle de précision avancé. Il est notamment possible de contrôler la position du curseur de la presse.

Le système de surveillance et la commande de compensation permettent de contrôler la position du curseur avec une précision de ±0,01 mm. Le mode de déplacement peut être programmé, ce qui permet de contrôler la vitesse et la trajectoire du curseur.

Cela permet de réduire la vitesse d'emboutissage, le bruit et les vibrations, ce qui améliore l'environnement de travail et prolonge la durée de vie de l'outil.

En outre, la force de sortie du curseur peut être contrôlée avec une précision de ±1,6% de la force de sortie maximale. Cela permet de former des panneaux de grande taille en utilisant des matériaux de haute résistance. acier et alliage d'aluminium dans l'industrie automobile.

Les matériaux difficiles à former, tels que les alliages de magnésium, d'aluminium et de titane, peuvent être rendus plus faciles à former grâce à la combinaison des éléments suivants conception de la filière et le contrôle des systèmes périphériques.

Structure d'asservissement de type bascule

Structure d'entraînement direct du vilebrequin

La figure 5 illustre la presse multiposte Schuler à double entraînement servo par le bas.

Fig. 5 Presse à double servomoteur Schuler pour l'entraînement par le bas

La presse à double entraînement servo est alimentée par deux groupes distincts de servomoteurs, l'un à gauche et l'autre à droite. Ces moteurs entraînent les quatre colonnes de guidage de chaque côté, ce qui permet le déplacement du bloc coulissant.

Les mécanismes de transmission indépendants à gauche et à droite permettent à la table d'avoir de grandes dimensions des deux côtés, ce qui la rend adaptée aux grandes tables et aux presses à fort tonnage, comme le montre la figure 6.

Fig. 6 Presse multiposte à double servomoteur

La presse à double entraînement servo par le bas utilise le contrôle précis de deux groupes de servomoteurs pour obtenir un mouvement synchrone du curseur sur les côtés gauche et droit.

En cas de charge excentrique sur le coulisseau, le parallélisme du coulisseau peut être ajusté par commande électrique, ce qui le rend plus flexible et adaptable aux besoins de l'utilisateur.

Par rapport aux presses ordinaires, la presse à entraînement par le bas présente une meilleure résistance aux charges excentriques et de meilleures courbes de précision. Tout en répondant aux exigences de précision, elle offre une meilleure résistance aux charges excentriques et une plus grande surface d'application des charges excentriques.

Lors de l'évaluation des servopresses par rapport aux presses hydrauliques et pneumatiques, il est essentiel de prendre en compte plusieurs facteurs critiques tels que le contrôle, la flexibilité, la vitesse, l'efficacité énergétique et les exigences en matière de maintenance.

Les servopresses utilisent des servomoteurs et des systèmes d'entraînement avancés qui offrent un contrôle précis de la position, de la vitesse et de la force. Elles intègrent un système de rétroaction en boucle fermée, ce qui garantit une précision et une répétabilité élevées. Par exemple, les servopresses peuvent atteindre une précision de positionnement de +/- 0,0005" et un contrôle de la force de +/- 0,5%, ce qui les rend tout à fait adaptées aux applications exigeant une précision rigoureuse. Les industries telles que la construction automobile et l'assemblage électronique utilisent souvent les servopresses pour garantir une qualité constante des pièces complexes.

Les presses hydrauliques, bien que capables de fournir des longueurs de course variables et une énergie de travail complète à n'importe quelle vitesse, dépendent de la pression du fluide. Cela peut se traduire par une précision légèrement inférieure en raison de la possibilité de corrections amorties de la force ou de la vitesse. Cependant, avec l'aide de capteurs et de transducteurs linéaires, les presses hydrauliques peuvent toujours maintenir un contrôle précis. Par exemple, dans l'industrie aérospatiale, les presses hydrauliques sont souvent utilisées pour former de grandes pièces complexes dont les propriétés des matériaux requièrent la flexibilité du contrôle hydraulique.

Les presses pneumatiques offrent généralement un contrôle moins précis du mouvement du coulisseau. Elles exigent généralement que le coulisseau revienne en position haute entre les utilisations de la force maximale spécifiée, ce qui limite leur précision et leur polyvalence par rapport aux servopresses. Elles sont couramment utilisées dans des applications telles que l'assemblage et l'emballage à petite échelle, où la haute précision est moins critique.

Les servopresses offrent une grande flexibilité grâce à la programmation des profils de course, du mouvement du chariot et de la vitesse. Cela leur permet de s'adapter à une grande variété de matrices et de types de pièces, ce qui les rend particulièrement utiles pour les applications qui exigent des géométries de pièces complexes et une grande précision dimensionnelle. Par exemple, dans l'industrie des dispositifs médicaux, les servopresses sont utilisées pour fabriquer des composants au design complexe et aux tolérances serrées.

Les presses hydrauliques sont également polyvalentes, en particulier pour l'emboutissage et le formage de pièces complexes. Elles peuvent appliquer une force maximale à n'importe quel point de la course, ce qui les rend idéales pour les applications de formage en profondeur et les pièces qui nécessitent un arrêt en fin de course. Les industries telles que la machinerie lourde et la construction navale bénéficient de la polyvalence des presses hydrauliques pour le formage de pièces métalliques épaisses et de grande taille.

Les presses pneumatiques, bien que plus abordables et plus simples, sont généralement moins polyvalentes. Elles conviennent mieux aux tâches plus légères telles que l'assemblage, le rivetage, le poinçonnage et le marquage. Par exemple, dans l'industrie des biens de consommation, les presses pneumatiques sont souvent utilisées pour l'assemblage de petites pièces en plastique.

Les servopresses peuvent fonctionner à des vitesses plus élevées que les presses hydrauliques, approchant souvent les vitesses de production des presses mécaniques traditionnelles. Elles peuvent atteindre des vitesses de glissement variables au cours d'un même cycle et maintenir des taux de production élevés, ce qui les rend adaptées aux environnements de fabrication à grande vitesse. Par exemple, dans l'industrie électronique, les servopresses sont utilisées pour produire rapidement des volumes importants de pièces de précision.

Les presses hydrauliques sont généralement plus lentes, leur vitesse étant limitée par le déplacement des soupapes hydrauliques, et atteignent généralement moins de 30 coups par minute (SPM). Malgré cela, elles sont très utiles dans les applications où une force et un contrôle élevés sont plus importants que la vitesse, comme dans le cas du formage et du forgeage des métaux.

Les presses pneumatiques peuvent fonctionner rapidement, mais elles sont généralement limitées à des applications plus légères et ne peuvent pas atteindre les vitesses de production des presses servo ou hydrauliques. Elles sont généralement utilisées pour des tâches répétitives qui nécessitent des temps de cycle rapides mais une force moindre, comme l'emballage et l'étiquetage.

Les servopresses sont très efficaces sur le plan énergétique, car elles ne consomment de l'énergie qu'à la demande. Il en résulte d'importantes économies d'énergie, allant généralement de 20 à 50% par rapport aux presses hydrauliques. Elles ne nécessitent pas d'huile, ce qui réduit les coûts de maintenance et l'impact sur l'environnement. Par exemple, les constructeurs automobiles ont fait état de réductions substantielles de la consommation d'énergie et des coûts en adoptant des servopresses.

Les presses hydrauliques consomment beaucoup plus d'énergie, même lorsqu'elles sont à l'arrêt, en raison du fonctionnement continu des pompes et des moteurs. Toutefois, des technologies à haut rendement énergétique, telles que les entraînements à fréquence variable (EFV), peuvent contribuer à atténuer ce phénomène dans une certaine mesure. Les industries qui ont besoin de procédés de formage lourds, comme la sidérurgie, utilisent souvent des variateurs de fréquence pour améliorer leur efficacité énergétique.

Les presses pneumatiques sont généralement plus efficaces sur le plan énergétique que les presses hydrauliques, mais n'offrent pas le même niveau d'économie d'énergie que les servopresses. Elles sont souvent utilisées dans des applications où la consommation d'énergie est moins importante, par exemple dans des opérations de fabrication à petite échelle.

Les servopresses nécessitent moins d'entretien grâce à leur conception électromécanique, ce qui élimine le besoin de fluide hydraulique et réduit le risque de fuites coûteuses et les frais d'élimination. Elles fournissent également un retour d'information instantané pour le diagnostic et la maintenance. Elles sont donc particulièrement intéressantes pour les industries de haute précision telles que l'aérospatiale et la fabrication d'appareils médicaux.

Les presses hydrauliques nécessitent un entretien régulier, notamment pour contrôler la pression et l'efficacité de l'huile, et pour effectuer des tâches telles que le remplacement des filtres et la vérification de la propreté de l'huile. Cela peut entraîner des temps d'arrêt importants et une augmentation des coûts de maintenance. Cependant, elles sont indispensables dans les industries qui exigent une force et une flexibilité élevées, telles que l'automobile et la fabrication d'équipements lourds.

Les presses pneumatiques sont relativement simples et leur coût d'entretien est moins élevé que celui des presses hydrauliques. Elles peuvent toutefois nécessiter des contrôles et des remplacements occasionnels de composants tels que les conduites d'air et les soupapes. Elles sont couramment utilisées dans les industries où la simplicité et la rentabilité sont essentielles, comme dans les opérations d'assemblage à petite échelle.

Les servopresses sont généralement plus sûres en raison des températures de fonctionnement plus basses et de l'absence de fluide hydraulique, qui peut entraîner une défaillance prématurée des composants et créer des conditions de travail dangereuses s'il n'est pas correctement géré. Elles conviennent donc aux environnements où la sécurité et la propreté sont primordiales, comme dans la fabrication de produits pharmaceutiques.

Les presses hydrauliques peuvent présenter des risques pour la sécurité en raison des températures de fonctionnement élevées et du risque de fuite ou d'éclatement des tuyaux à haute pression. Les industries qui utilisent des presses hydrauliques doivent mettre en œuvre des protocoles de sécurité rigoureux pour atténuer ces risques, en particulier dans les applications à haute pression comme le forgeage des métaux.

Les presses pneumatiques sont généralement plus sûres que les presses hydrauliques, mais peuvent encore présenter certains risques liés aux systèmes à air comprimé. Elles sont souvent utilisées dans des environnements où la sécurité et la simplicité sont prioritaires, comme dans la fabrication légère et les chaînes de montage.

Avec l'intensification de la concurrence dans l'industrie manufacturière, la demande de servopresses capables de fabriquer des produits de haute précision et de grande qualité avec une efficacité accrue ne cesse de croître. Cette demande est motivée par les avantages uniques de la servopresse, qui s'alignent étroitement sur la trajectoire future du développement des machines de forgeage.

Les servopresses offrent une multitude d'avantages, notamment

La capacité de la servopresse à ajuster dynamiquement la course et la vitesse de formage permet un contrôle précis du processus de formage. Ce contrôle précis garantit une précision exceptionnelle au point mort bas, ce qui réduit considérablement l'apparition de bavures sur les produits. En outre, la réduction des vibrations de la matrice résultant de l'optimisation des profils de mouvement prolonge la durée de vie de la matrice, ce qui réduit les coûts d'outillage et améliore l'efficacité globale de l'équipement (OEE).

La conception innovante des servopresses représente un changement de paradigme par rapport aux presses mécaniques traditionnelles. En éliminant des composants tels que le volant d'inertie, l'embrayage et le frein, les servopresses réduisent non seulement les coûts d'exploitation de la machine, mais minimisent également les besoins de maintenance et améliorent la fiabilité. Cette simplification de la chaîne cinématique permet des conceptions plus compactes et une intégration plus facile dans les environnements de fabrication intelligents.

Alors que l'industrie 4.0 et les initiatives de fabrication intelligente prennent de l'ampleur, les servopresses sont appelées à jouer un rôle de plus en plus critique dans les secteurs clés de la fabrication. Leur adaptabilité et leur précision les rendent particulièrement précieuses dans des industries telles que :

En outre, les capacités de collecte et d'analyse de données inhérentes aux systèmes de servopresse s'inscrivent dans la tendance à la maintenance prédictive et à l'optimisation des processus en temps réel, ce qui renforce leur attrait dans les domaines de la fabrication de précision.

Tout d'abord, il faut tenir compte de la précision requise pour la servopresse.

La précision correspond à l'exactitude avec laquelle la presse atteint les points de consigne de pression et de position spécifiés. Elle est influencée par plusieurs facteurs, notamment la résolution du pilote, la sensibilité du capteur de pression, la précision du servomoteur et le temps de réponse global du système.

Au fur et à mesure que les technologies de commande des servomoteurs et des pilotes ont évolué et sont devenues plus intégrées, la répétabilité des servopresses s'est considérablement améliorée. Cela a permis d'étendre leur application à divers secteurs et processus.

Pour les applications exigeant une grande précision, la configuration de la presse doit faire l'objet d'une attention particulière. Les éléments clés à évaluer sont les suivants :

Deuxièmement, il faut tenir compte de la conception structurelle de la servopresse.

Les fabricants proposent diverses structures de servopresses pour répondre aux différentes applications. Les configurations les plus courantes sont les suivantes

Le choix de la structure de la presse doit être basé sur des facteurs tels que la taille de la pièce, l'accès nécessaire, l'espace au sol disponible et les exigences du processus.

Les servopresses peuvent remplir un large éventail de fonctions, notamment

Chaque fonction peut nécessiter des caractéristiques structurelles ou des capacités spécifiques. Par exemple, une opération d'emboutissage profond peut nécessiter une presse ayant une course plus longue et une capacité de tonnage plus élevée qu'une simple application d'estampage.

Lors de la sélection d'une servopresse, il est essentiel d'analyser les exigences spécifiques de votre produit et de votre processus. Prenez en compte des facteurs tels que

En évaluant soigneusement ces facteurs et en les adaptant aux options de servopresse disponibles, vous pouvez garantir des performances, une efficacité et une qualité optimales dans vos opérations de formage des métaux.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Le principal avantage de l'utilisation d'une servopresse par rapport à une presse hydraulique est sa précision et son contrôle supérieurs. Les servopresses utilisent des servomoteurs électriques qui fournissent un système de rétroaction en boucle fermée, permettant des ajustements très précis et rapides de la vitesse et de la position du coulisseau de la presse. Cette précision est cruciale pour les applications qui exigent des tolérances serrées et une qualité constante. En outre, les servopresses sont plus économes en énergie, car elles ne consomment de l'énergie que pendant les mouvements, ce qui réduit les coûts d'exploitation. Elles offrent également des taux de production plus rapides, des besoins de maintenance moindres en raison du nombre réduit de pièces mobiles et une plus grande flexibilité grâce à la programmation de la course, de la vitesse et des profils d'énergie. Ces avantages font des servopresses un choix idéal pour les environnements de fabrication modernes où l'efficacité, la précision et la polyvalence sont primordiales.

Les servopresses permettent un contrôle précis des opérations grâce à l'utilisation d'une technologie avancée de servomoteurs, gérée par des systèmes de contrôle électronique sophistiqués. Ces systèmes permettent de réguler avec précision le mouvement et la force de la presse, ce qui garantit des profils de mouvement très précis et programmables. Le composant central, le servomoteur, travaille en conjonction avec des réducteurs et des actionneurs linéaires pour fournir la force de pressage nécessaire. Le système de contrôle permet de surveiller et d'ajuster en temps réel la force, la vitesse et la position du coulisseau, ce qui garantit la cohérence et la précision tout au long de chaque cycle.

En outre, les servopresses sont équipées de cellules de charge qui fournissent un retour d'information sur la force exercée, ce qui permet un contrôle précis de la force avec une grande répétabilité. Ce mécanisme de rétroaction garantit que la presse fonctionne selon les paramètres souhaités et maintient la précision.

Une autre caractéristique essentielle est la capacité de créer et d'exécuter des profils de mouvement complexes, ce qui permet de varier la vitesse et la force pendant les opérations. Cette flexibilité est cruciale pour des applications telles que le formage de matériaux et l'emboutissage. Les servopresses offrent également de multiples modes de contrôle, y compris le contrôle de la vitesse et de la force, qui peuvent être adaptés aux besoins spécifiques de l'application.

Les codeurs à haute résolution améliorent encore la précision en éliminant le besoin d'un point de référence lors de la mise en service après un arrêt d'urgence, ce qui évite l'entretien et le remplacement de la batterie. Cela garantit un fonctionnement fiable et continu sans qu'il soit nécessaire de procéder à un réétalonnage fréquent.

Les servopresses sont également économes en énergie, puisqu'elles ne consomment de l'énergie qu'en cas de besoin, ce qui les rend plus durables et plus rentables que les presses hydrauliques traditionnelles. Leur adaptabilité leur permet d'être facilement reprogrammées et reconfigurées pour différentes tâches, ce qui réduit les temps d'arrêt et augmente la productivité.

Un logiciel d'application complet et des capacités d'intégration améliorent encore la précision et l'efficacité des servopresses. Ce logiciel facilite le réglage des paramètres du programme, la collecte des données pour le contrôle de la qualité et l'intégration transparente dans les lignes d'assemblage existantes.

Les fonctions de maintenance préventive, telles que la surveillance de la température et les avertissements de surcharge du moteur, ainsi que l'assistance permanente des fabricants, garantissent la longévité et les performances optimales des servopresses. Ces technologies et caractéristiques combinées permettent aux servopresses d'obtenir un contrôle précis, ce qui les rend idéales pour les applications de haute précision et de répétabilité dans la fabrication moderne.

Oui, les servopresses peuvent traiter efficacement les matériaux à haute résistance. Elles sont conçues pour gérer les demandes d'énergie et les contraintes accrues qui accompagnent le formage de l'acier avancé à haute résistance (AHSS) et d'autres matériaux ultra-durs. Les servopresses offrent un contrôle précis de la vitesse du coulisseau et des temps d'arrêt, qui peuvent être programmés pour optimiser le processus de formage, réduire les frottements et prolonger la durée de vie de l'outil. Leur capacité à gérer efficacement l'énergie et la force, associée à des systèmes de refroidissement avancés pour gérer la chaleur, leur permet de maintenir leurs performances même dans les conditions exigeantes requises pour les matériaux à haute résistance. En outre, leur précision et leur flexibilité permettent le formage précis de géométries complexes, ce qui fait des servopresses un choix approprié pour diverses applications de fabrication impliquant des matériaux à haute résistance.

Les servopresses sont largement utilisées dans divers processus de fabrication en raison de leur précision, de leur programmabilité et de leur flexibilité. Les applications typiques comprennent l'emboutissage et le formage des métaux, où elles sont utilisées pour des opérations telles que le découpage, le perçage, le pliage et le formage, en particulier avec des matériaux à haute résistance dans les secteurs de l'automobile et de l'aérospatiale. Dans le domaine de l'assemblage et de la jonction, les servopresses permettent un contrôle précis de la force et de la position pour des tâches telles que l'assemblage de roulements et l'insertion de joints. Elles sont également idéales pour le rivetage et la fixation, car elles permettent de régler les niveaux de force et les vitesses afin de garantir l'intégrité des joints.

Dans les processus de formage des matériaux tels que l'emboutissage, le gaufrage et l'extrusion, les servopresses offrent des profils de mouvement programmables et un contrôle précis de la force, ce qui permet de créer des formes complexes avec une grande précision. Elles sont utilisées dans le moulage du plastique et des matériaux composites pour garantir des résultats constants et réduire les temps de cycle. En outre, les servopresses sont utilisées dans les essais et le contrôle de la qualité pour évaluer les propriétés des matériaux, garantissant ainsi la qualité et la fiabilité des pièces fabriquées.

Dans l'assemblage électronique et microélectronique, les servopresses assurent l'application précise de la force nécessaire pour les composants délicats, en s'adaptant à diverses techniques de collage. L'industrie de la fabrication d'appareils médicaux bénéficie de la haute précision et du contrôle de la force des servopresses pour les applications à haute tolérance. En outre, les servopresses sont largement utilisées dans les secteurs de l'aérospatiale et de l'automobile pour le formage, l'assemblage, le test et la fixation des tôles, répondant ainsi à des exigences strictes en matière de qualité et de performance. Elles sont également utilisées dans une large gamme de processus de fabrication généraux, y compris les opérations de coupe, de pliage, de sertissage et d'assemblage où le contrôle de la force de la presse et la précision de la position sont cruciaux.

Lors du choix d'une servopresse pour votre entreprise, plusieurs facteurs clés doivent être pris en compte pour s'assurer que la presse sélectionnée répond à vos besoins spécifiques et à vos exigences opérationnelles. Tout d'abord, évaluez les exigences en matière de tonnage et de pression. La presse doit fonctionner efficacement à l'intérieur de sa plage 10%-90% pour maintenir la précision. La taille de la table et les dimensions de la table de travail doivent être adaptées aux moules et aux pièces les plus grandes que vous envisagez de manipuler, afin de faciliter l'installation des moules et le chargement/déchargement des pièces. Evaluez la course et l'ouverture journalière pour vous assurer qu'elles sont adaptées à votre application.

Prenez en compte le mode d'installation du moule, qui implique généralement des moules fixes aux extrémités supérieure et inférieure, l'extrémité supérieure utilisant la tête de moule/le plateau de moule et la surface inférieure de la table étant équipée d'une rainure en T. L'exactitude et la précision sont essentielles ; assurez-vous que les capacités de la presse correspondent à vos exigences de production. Les servopresses offrent une grande précision grâce à des systèmes d'entraînement avancés, des transmetteurs de pression et la précision des servomoteurs.

La programmabilité et la flexibilité sont des avantages significatifs des servopresses, qui permettent un contrôle programmable de la position du coulisseau, de la vitesse et de la pression, ce qui les rend idéales pour des tâches complexes et variées. L'efficacité énergétique est un autre avantage, car les servopresses ne consomment du courant qu'à la demande, ce qui permet de réaliser des économies d'énergie significatives par rapport aux systèmes pneumatiques ou hydrauliques.

Évaluez les temps de cycle et la productivité, car les servopresses peuvent améliorer les temps de cycle en fonctionnant plus rapidement pendant les parties non travaillées du cycle, ce qui augmente le nombre de pièces par minute. Les exigences en matière de maintenance et de niveau de compétence doivent également être prises en compte, car les servopresses nécessitent des connaissances techniques plus poussées pour leur fonctionnement et leur maintenance.

Tenez compte de l'investissement initial et du coût total de possession, en reconnaissant que si les servopresses ont un coût initial plus élevé, elles offrent des avantages à long terme tels que la réduction des temps de réglage, l'amélioration de la durée de vie de l'outil et l'augmentation de la productivité. Les technologies de mesure et de contrôle, telles que les LVDT ou les codeurs, doivent être choisies en fonction de la précision et de la répétabilité requises pour votre application.

Enfin, le type de modules mécaniques et de systèmes d'entraînement, y compris le montage de servomoteurs et les types de vis linéaires, doit être pris en compte en fonction de la maintenance, de la manipulation de la charge et de l'efficacité. Assurez une assistance et un service adéquats, en particulier si la station d'assemblage doit être expédiée à l'étranger, afin de maintenir l'assistance technique et la disponibilité des pièces de rechange.

En évaluant soigneusement ces facteurs, vous pouvez sélectionner une servopresse qui correspond à vos objectifs opérationnels, à vos capacités techniques et à vos besoins spécifiques.