Vous êtes-vous déjà demandé comment réaliser des pliages de tôle parfaits ? Cet article se penche sur les techniques de pliage essentielles, du calcul de la dilatation des matériaux à la sélection des bons outils. Vous apprendrez à relever les défis les plus courants et à assurer une production efficace et de haute qualité. Que vous soyez un technicien chevronné ou un débutant curieux, ce guide vous offre des informations précieuses pour améliorer votre compréhension et vos résultats en matière de pliage de tôles.

Le formage par pliage est largement utilisé dans la mise en forme des pièces de tôle. Cette méthode se caractérise par une grande efficacité, des résultats de haute qualité, des gains de temps et des économies dans le traitement des pièces.

Cependant, en raison d'un manque de compréhension du processus de pliage, le personnel chargé de la mise en œuvre a souvent recours à des méthodes traditionnelles telles que le formage manuel et le formage hydraulique pour obtenir la forme finale des pièces.

Ces techniques augmentent le coût du traitement des pièces en raison de l'utilisation d'outils de formage, peuvent donner lieu à des pièces instables en raison de l'augmentation de l'intervention humaine et réduisent l'efficacité de l'usinage.

Il est donc essentiel de bien comprendre les techniques de formage par pliage.

Le choix de la bonne technique de pliage nécessite de prendre en compte de nombreux facteurs. Négliger l'un de ces facteurs peut entraîner une défaillance du processus et avoir un impact négatif sur le développement des pièces.

Dans cet article, nous nous concentrerons principalement sur le calcul de la taille des matériaux expansés, le choix des outils de pliage, l'analyse du traitement typique des pièces et l'examen des problèmes et solutions courants rencontrés au cours du processus de pliage.

Cet article servira de guide aux technologues et constituera une ressource importante pour la préparation des tôle des pièces. Son objectif est de réduire le coût de traitement des pièces et d'améliorer la qualité et l'efficacité de la production des pièces.

Cet article traite du calcul des dimensions, de la sélection des outils de pliage, de l'analyse du traitement d'une pièce typique et des problèmes et solutions courants dans le processus de pliage.

La taille de l'expansion de la feuille dépend de facteurs tels que l'épaisseur, le matériau, angle de flexionet les outils de pliage. Il existe deux méthodes couramment utilisées pour calculer la longueur de l'expansion de la tôle : la méthode de calcul de la couche neutre et la méthode de calcul empirique.

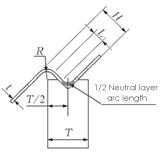

(1) La méthode de calcul de la couche neutre

Cette méthode est appropriée lorsque l'angle de flexion n'est pas un angle droit. Au cours du processus de pliage, la couche extérieure subit une contrainte de traction tandis que la couche intérieure subit une contrainte de compression.

La couche située entre ces deux couches, appelée couche neutre, ne subit aucune contrainte de traction ou de compression et reste inchangée tout au long du processus de flexion.

Par conséquent, la couche neutre sert de point de référence pour déterminer la longueur de la pièce pliée.

Cependant, la position de la couche neutre dépend de l'épaisseur du matériau plié.

En règle générale, si le matériau a une épaisseur inférieure à 4 mm, la distance entre la couche neutre et la surface intérieure de la pièce pliée est de 0,5 t. Si le matériau a une épaisseur supérieure à 5 mm, cette distance est de 0,34 t. Si le matériau a une épaisseur supérieure à 5 mm, cette distance est de 0,34 t. La longueur d'expansion de la couche neutre est équivalente à la longueur d'expansion totale de la plaque.

(2) Méthode de calcul empirique

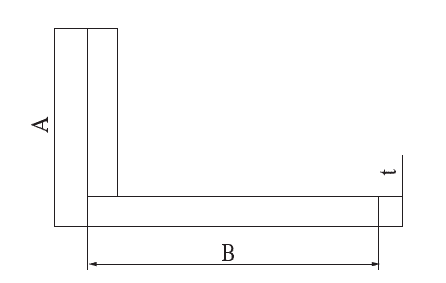

Cette méthode ne convient qu'aux situations où l'angle de flexion de la pièce est un angle droit et où l'épaisseur de la plaque est inférieure ou égale à 3 mm. Elle peut être utilisée pour déterminer la longueur d'expansion des pièces.

La formule de calcul est la suivante, L=A+B-2t

Fig.1 Schéma des dimensions des pièces

(1) Le principe de sélection de la Outillage de presse-plieuse

Le choix de l'outil approprié pour le processus de pliage est une considération cruciale. L'outil de pliage se compose de deux parties : l'outil supérieur (poinçon) et l'outil inférieur (matrice).

Le choix du poinçon et de la matrice de la presse plieuse se fait en fonction de l'épaisseur et de la taille des pièces à plier afin d'éviter les déformations dues à la collision entre les pièces et le poinçon et la matrice.

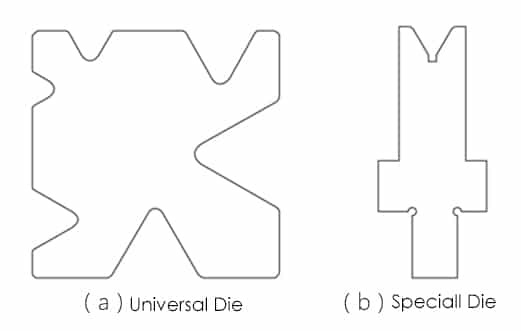

La presse plieuse est équipée d'un filière inférieure et une matrice spéciale (voir figure 2). Toutes les encoches pour les formes en "V" ont un angle de fente de 60 degrés. En général, plus la plaque est épaisse, plus la fente doit être large, et la largeur de la fente est généralement de 8t.

Pour plus d'informations sur la relation entre l'épaisseur de la plaque et la largeur de la fente, ainsi que sur la manière de calculer la quantité de force de flexionPour plus d'informations, veuillez vous référer à l'article correspondant.

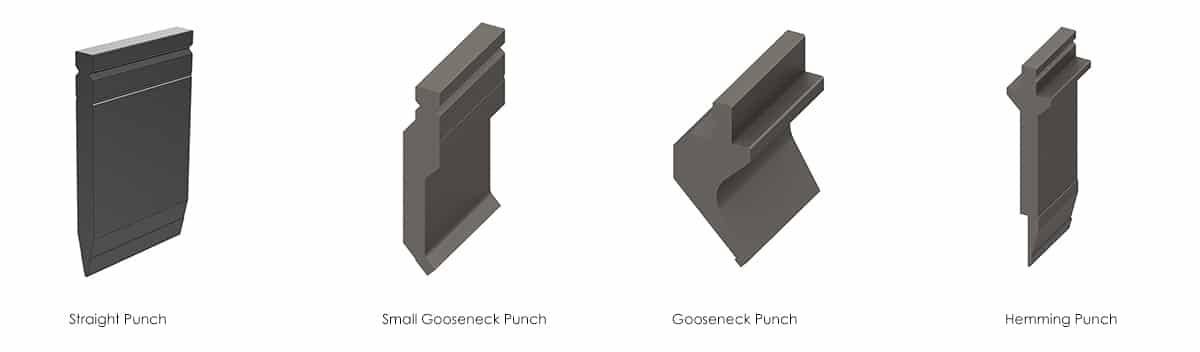

Le poinçon de presse plieuse comprend principalement le poinçon droit, le poinçon à col de cygne, le petit poinçon de pliage, le poinçon d'ourlet, etc., et peut également personnaliser l'outil spécial en fonction de la situation réelle des pièces.

Le poinçon droit est principalement utilisé pour plier des pièces d'une épaisseur inférieure ou égale à 3 mm. Le petit poinçon de col de cygne est principalement utilisé pour le cintrage de pièces en forme de "U" peu profondes.

Le poinçon à col de cygne est principalement utilisé pour plier des pièces en forme de "U" avec une grande profondeur. Le poinçon d'ourlet est principalement utilisé pour aplatir des pièces.

Fig.2

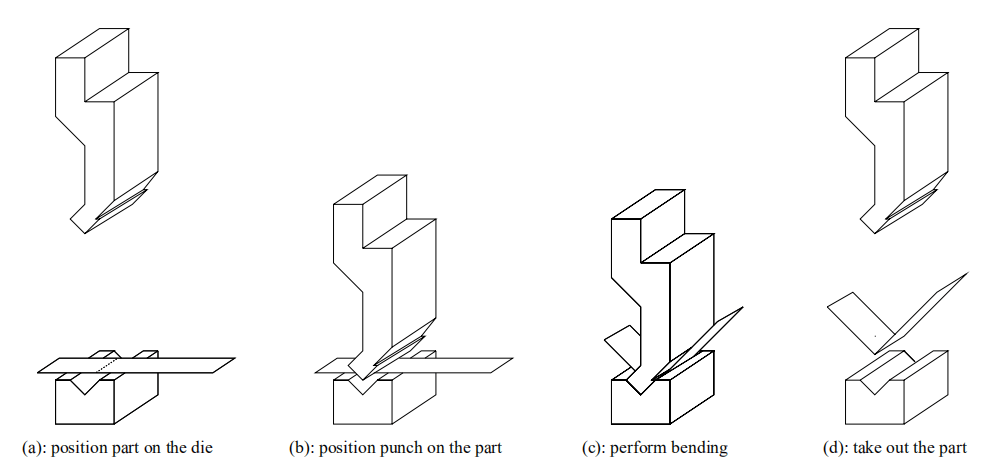

(2) Le choix du poinçon et de la matrice de la presse plieuse

Généralement, nous sélectionnons l'outil de cintrage en fonction de la rayon de courbure de la pièce pour garantir le respect du rayon de courbure. Cependant, il arrive que la matrice inférieure soit négligée.

Dans de tels cas, une combinaison inappropriée du poinçon de cintrage et de l'outil d'analyse est nécessaire. matrice de pliage peut entraîner des indentations de part et d'autre du rayon de courbure après le processus de courbure, ce qui rend la réparation impossible.

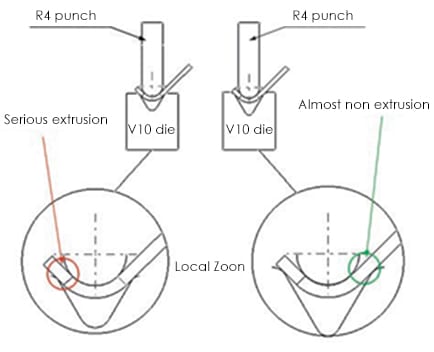

Fig.3 Simulation de l'adéquation entre le poinçon de cintrage et la matrice

La figure 3 montre l'épaisseur du matériau de 1,6 mm pour la pièce simulée, ainsi que le rayon de courbure R4 et une hauteur de courbure de 8,9 mm.

Après analyse, il s'est avéré que la fente inférieure de la matrice pouvait être choisie comme V12 ou comme une option plus petite. Cependant, pour cette pièce particulière, seul l'emplacement V12 pouvait être choisi. Le raisonnement est illustré dans la figure, avec l'emplacement V10 à gauche et l'emplacement V12 à droite.

Compte tenu de la résilience de la pièce pendant la flexion, l'entrée de l'angle pour la Contrôleur de frein de presse doit être inférieure à 90 degrés.

Comme le montre la figure de simulation pour la bride de pliage à 90 degrés, si le poinçon de la presse plieuse continue à se déplacer vers le bas, la fente V10 subit une extrusion importante tandis que la fente V12 subit une extrusion minimale.

Il est donc recommandé de choisir la matrice inférieure avec la fente V12 au lieu des options V10 et plus petites. Ainsi, les deux côtés du rayon de courbure resteront exempts d'indentations et ne nécessiteront aucune finition, ce qui permettra d'obtenir une pièce qualifiée.

Lors du cintrage de pièces, il est important de tenir compte à la fois de la hauteur de la bride et de la largeur de la bande. Si la largeur de la bande est trop étroite et la hauteur de la bride trop élevée, une interférence entre la bride précédemment formée et l'outil de pliage peut se produire pendant le processus de pliage, empêchant la poursuite du pliage.

Cela peut entraîner la mise au rebut de l'ensemble du lot de matériaux, ce qui se traduit par une augmentation des coûts de traitement si aucune mesure corrective n'est prise.

Dans l'analyse qui suit, nous examinerons le pliage des pièces en "U" et des pièces en "Z".

Lecture connexe : Calculateur de force de pliage en V et en U

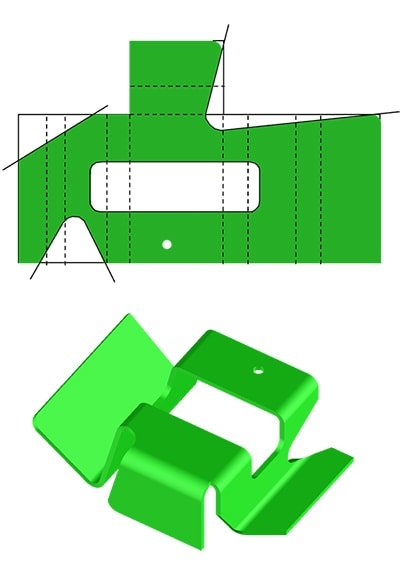

(1) Analyse technique des pièces en forme de "U

Le facteur clé du pliage des pièces en forme de "U" est le rapport entre la hauteur (H) des deux brides et la largeur (B) de l'âme. Si H est inférieur ou égal à B, il est généralement possible de plier la pièce, mais des interférences peuvent se produire. Ce type d'interférence se produit entre la bride de pliage de la pièce et le corps de la machine.

Pour une presse standard machine à freinerSi la hauteur de pliage H est supérieure ou égale à 80 mm, la pièce interfère avec la machine pendant le processus de pliage.

Face à ces problèmes d'interférence, il existe deux solutions :

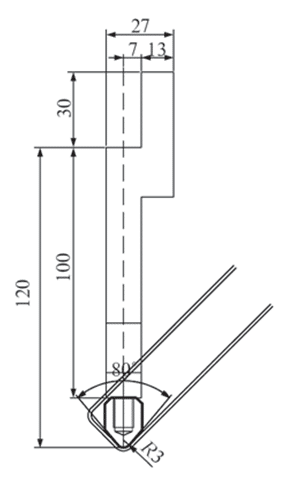

Fig.4 Outil de cintrage de la suspension

(2) Analyse technique des pièces en forme de "U

Les pièces en forme de "Z" avec des bords incurvés dans la tôle sont connues pour leur petite taille et leur volume élevé. Si les techniciens utilisent un processus de formage manuel conservateur pour produire ces pièces, l'efficacité est faible et la qualité est irrégulière.

Pour éviter ces problèmes, les pièces doivent être simulées et analysées avant de choisir le processus de pliage. En effet, les limites de taille des bandes de pièces et la taille de la matrice de pliage doivent être prises en considération.

Le tableau 1 présente une classification des paramètres à prendre en compte dans l'analyse de simulation.

Tableau 1 Paramètres de simulation

| Le réglage des paramètres | Code | Schéma de principe |

|---|---|---|

| Largeur de l'âme (mesurée dans le modèle) | H | |

| Rayon de courbure | R | |

| Epaisseur du matériau | t | |

| Largeur de l'outil | T | |

| Longueur de la couche neutre linéaire sur la toile. | L | |

| 1/2 Longueur de l'arc de la couche neutre | P |

En utilisant les informations du tableau, les techniciens peuvent déterminer avec précision si les pièces peuvent être formées par pliage. Si la condition L + P est supérieure à T/2, le processus de pliage peut être mené à bien.

(1) Pliage de la bride des pièces

En raison des limitations de l'équipement de poinçonnage et de matriçage de la presse plieuse, toutes les brides de différentes hauteurs ne peuvent pas être formées à l'aide de cette méthode. Il est donc essentiel d'effectuer une analyse et une simulation minutieuses avant de choisir la méthode de pliage afin de s'assurer que les pièces peuvent être pliées.

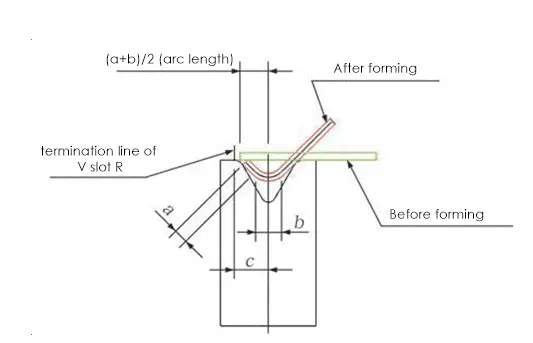

CATIA peut être utilisé pour l'analyse et la préparation techniques afin de simuler la faisabilité de la hauteur de pliage de la pièce. Les éléments suivants doivent être pris en considération lors de la simulation :

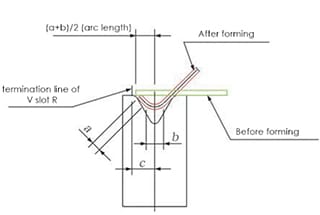

Les résultats de la simulation sont présentés à la figure 5.

Fig. 5 Cintrage de la bride des pièces

Dans l'état formé de la figure 5, la ligne noire représente la couche neutre de la pièce. Les variables "a" représentent la dimension linéaire de la couche neutre, "b" représente la longueur de l'arc de la couche neutre au rayon de courbure, et "c" représente la distance entre le centre de l'outil et la ligne de terminaison de la rainure en V R.

Si (a + b)/2 est supérieur à c, la pièce peut être pliée. Si (a + b)/2 est inférieur ou égal à c, la pièce ne peut pas être pliée.

Sur la base de cette évaluation, si la taille de la pièce est trop petite pour le pliage, la taille globale de la bride de la pièce doit être augmentée lors de la préparation de la technique.

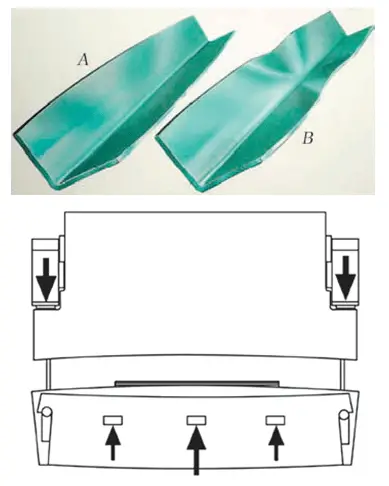

(2) Pliage de grandes pièces

Lors du pliage de pièces de grande longueur, la presse plieuse peut être touchée par la structure de sa propre machine-outil, ce qui entraîne une déformation importante des bourrelets de pliage des pièces. En théorie, le pliage devrait être une ligne droite, mais après le pliage, il devient une ligne courbe, ce qui nécessite un travail de finition important de la part des ouvriers.

Pour résoudre ce problème, le bombage de la presse plieuse peut être ajusté en fonction des conditions réelles après le pliage afin d'éliminer la déformation des pièces, comme le montre la figure 6. Cela permet de réduire la quantité de travail manuel nécessaire et d'améliorer la qualité des pièces et l'efficacité de la production.

Fig. 6 Pliage et bombage des pièces longues

(3) Pliage de pièces avec amincissement partiel

Dans les pièces en tôle, certaines pièces sont partiellement réduites pour diminuer le poids. Ces pièces peuvent être produites par formage hydraulique ou par pliage dans la production réelle. Toutefois, en raison des variations de l'épaisseur du matériau pour le pliage, le même poinçon et la même matrice ne peuvent pas être utilisés pour un formage par pliage unique.

Pour résoudre ce problème, il est possible d'ajouter de fines garnitures à la zone amincie du matériau. Les rembourrages sont placés dans la zone correspondant au poinçon supérieur après le pliage.

Pendant le processus de pliage, les garnitures compensent le poinçon et permettent de plier des matériaux d'épaisseurs différentes en une seule étape.

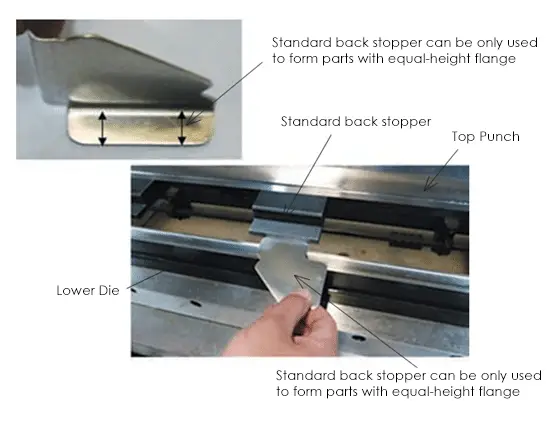

(4) Cintrage de la pièce avec une bride façonnée

La plupart des butées de positionnement arrière standard sur les presses plieuses sont des types de lignes droites et ne peuvent plier que des pièces dont les rebords sont de hauteur égale. Toutefois, ce type de bouchon ne convient pas aux pièces dont les rebords ne sont pas de hauteur égale ou aux pièces de forme.

Pour y remédier, deux solutions peuvent être appliquées :

(1) Concevoir une butée arrière spécifique pour les pièces à brides de hauteur inégale et les pièces de forme. Cette butée utilise des boulons pour le positionnement, ce qui modifie la méthode de positionnement conventionnelle de la presse plieuse et résout le problème du pliage pour les pièces à brides de hauteur inégale et à brides façonnées. Les capacités de la presse plieuse s'en trouvent également élargies.

Les états de prétraitement et de post-traitement sont illustrés respectivement à la figure 7 et à la figure 8.

Fig.7 État du prétraitement

Fig.8 État de post-traitement

(2) Une autre solution consiste à ajouter une oreillette de positionnement aux pièces à plier pendant le découpage. L'écouteur se trouve au niveau le plus élevé des pièces et peut être utilisé pour le positionnement pendant le cintrage et le formage. Après le pliage, l'écouteur est retiré pour achever le formage des pièces. L'efficacité de la production s'en trouve grandement améliorée.

(5) Les pièces se sont cassées à l'endroit où elles ont été pliées.

Lorsque certaines pièces se cassent en position de pliage, deux facteurs principaux peuvent être à l'origine de ce phénomène :

La discussion et l'analyse de diverses situations rencontrées dans la technique de pliage ont élargi le champ d'application de la technique de pliage. processus de formage de la tôle la production de pièces. Cela permet d'éviter les erreurs dans la sélection des processus qui auraient un impact négatif sur le cycle de développement global des pièces et d'améliorer l'efficacité de la production tout en stabilisant la qualité des pièces.

La conception d'un outillage de pliage plus raisonnable jouera un rôle crucial dans l'extension de l'application de la technique de formage par pliage.