Vous êtes-vous déjà demandé comment les dessins métalliques complexes des voitures et des avions prenaient vie ? Cet article explore le monde fascinant des techniques de pliage et de rainurage de la tôle, révélant comment ces processus façonnent les pièces métalliques complexes, lisses et précises que nous voyons tous les jours. Préparez-vous à découvrir les secrets qui se cachent derrière des pliages impeccables et un travail du métal époustouflant !

La fabrication de tôles est un élément essentiel de la transformation mécanique, qui joue un rôle crucial dans des secteurs tels que l'aérospatiale, les appareils ménagers, l'automobile et la fabrication d'ascenseurs. La polyvalence et l'application généralisée des pièces en tôle soulignent leur importance dans tous ces secteurs.

Le pliage, un processus de formage fondamental dans la fabrication de tôles, est essentiel pour obtenir les formes et les géométries souhaitées. La qualité de l'opération de pliage a un impact direct sur la précision dimensionnelle, l'intégrité structurelle et l'attrait esthétique du produit final. Par conséquent, le contrôle précis des dimensions et des angles de formage pendant le pliage est devenu un point central de la recherche et du développement dans les technologies de fabrication avancées.

À mesure que les économies mondiales progressent et que les attentes des consommateurs évoluent, les produits en tôle font l'objet d'une demande croissante d'éléments de conception sophistiqués. Les formes complexes des décorations en tôle ne mettent pas seulement en valeur l'expertise du concepteur et son respect de l'esthétique contemporaine, mais elles constituent également un élément clé de différenciation pour attirer les clients les plus exigeants.

La fabrication moderne de tôles doit répondre à des exigences techniques rigoureuses, notamment :

Les presses plieuses traditionnelles, bien qu'efficaces pour de nombreuses applications, ont des limites pour répondre à ces normes exigeantes. Cela a conduit au développement et à l'adoption de techniques innovantes telles que la technologie de pliage par rainurage dans la fabrication de tôles. Le rainurage permet un contrôle plus précis du processus de pliage, en particulier pour les géométries complexes et les tolérances serrées.

Cet article se penche sur les caractéristiques distinctives des techniques de rainurage et explore diverses méthodes de mise en œuvre du rainurage dans la fabrication de tôles. En outre, il examine les stratégies visant à garantir la précision dimensionnelle et angulaire au cours du processus de pliage, en relevant les défis posés par les spécifications de produits et les normes de qualité de plus en plus exigeantes dans la fabrication moderne.

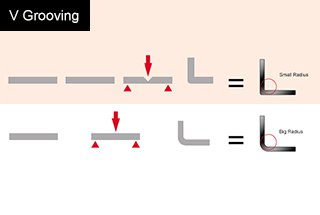

Fig.1 Processus de formation des courbes

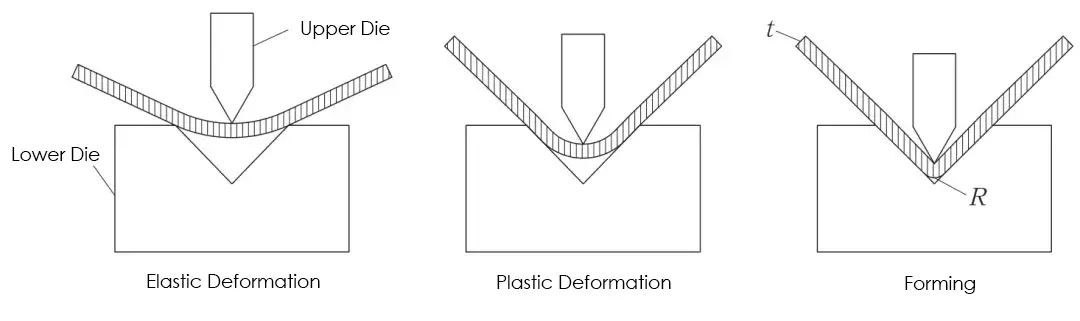

La méthode traditionnelle de pliage dans la fabrication de tôles utilise l'application précise d'une force entre le poinçon supérieur et la matrice inférieure d'une presse plieuse. Ce processus induit une déformation contrôlée de la pièce de tôle.

Pendant l'opération de pliage, la tôle est forcée par le poinçon supérieur descendant à travers l'ouverture de la matrice inférieure. Le matériau subit une transformation complexe contrainte-déformation, passant d'une déformation élastique initiale à une déformation plastique permanente lorsque la force appliquée dépasse la limite d'élasticité du matériau.

L'angle de pliage final est principalement déterminé par la profondeur de pénétration du poinçon supérieur dans la cavité de la matrice inférieure. Une considération essentielle dans ce processus est le maintien d'un rayon de pliage minimum (R) qui est égal ou supérieur à l'épaisseur de la tôle (t), comme l'illustre la figure 1. Cette relation est cruciale pour prévenir les défaillances du matériau et garantir une qualité constante des pièces.

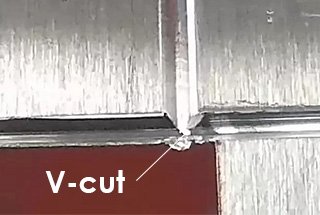

Cependant, l'évolution des exigences de la fabrication moderne a repoussé les limites des techniques de pliage traditionnelles. Les géométries de plus en plus complexes des pièces à usiner, telles que celles illustrées à la figure 2, posent des défis que les méthodes de pliage conventionnelles peinent à relever. Une limitation importante est la difficulté de contrôler avec précision le rayon de cintrage, ce qui est particulièrement problématique lorsque le cintrage sans indentation est nécessaire pour répondre à des spécifications techniques strictes.

Ces limitations ont conduit au développement de techniques de pliage avancées, parmi lesquelles le pliage par rainurage est apparu comme une solution prometteuse. Cette approche innovante offre un meilleur contrôle sur le processus de pliage, permettant la fabrication de formes complexes avec une plus grande précision et une meilleure répétabilité.

Fig.2 Pièces de tôle de forme complexe

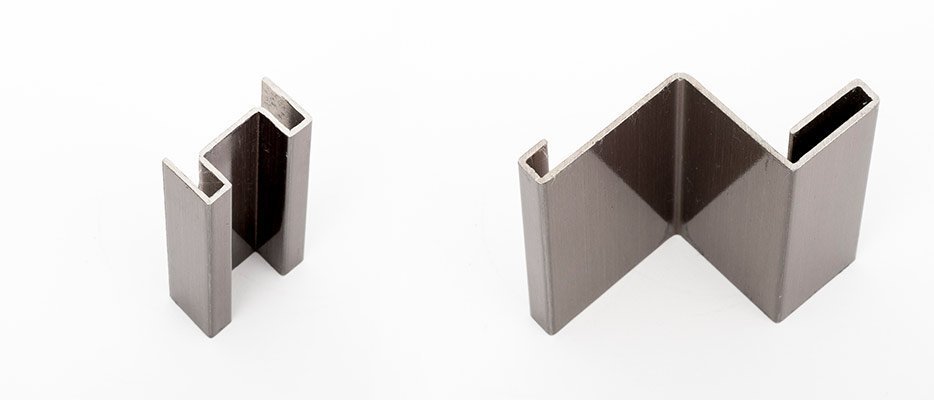

Le pliage par rainurage est une technique sophistiquée de formage des métaux qui utilise une machine à rainurer pour créer une rainure précise en forme de V le long de la ligne de pliage prévue d'une pièce de tôle. Cette tôle rainurée est ensuite pliée sur une presse plieuse pour répondre à des exigences géométriques spécifiques.

Les principales caractéristiques du processus de cintrage des rainures sont les suivantes :

1. Rayon de courbure minimal et absence de déformation de la surface

Dans le cintrage conventionnel, le rayon de courbure minimal réalisable est directement proportionnel à l'épaisseur du matériau. Les tôles plus épaisses se traduisent intrinsèquement par des rayons de courbure plus importants. Cependant, le cintrage par rainurage modifie considérablement cette relation :

Ces caractéristiques font du cintrage des rainures la solution idéale pour les applications architecturales et de conception haut de gamme dans les hôtels de luxe, les institutions financières, les complexes commerciaux et les aéroports modernes, où les exigences esthétiques rigoureuses requièrent des angles nets, des surfaces sans soudure et aucun artefact de cintrage visible.

2. Exigences réduites en matière de tonnage des presses plieuses

La force nécessaire pour plier une tôle est principalement fonction de l'épaisseur du matériau, de la limite d'élasticité et de l'angle de pliage. Le pliage par rainure offre des avantages significatifs à cet égard :

3. Formabilité améliorée pour les géométries complexes

Le pliage des rainures élargit le champ des géométries possibles des pièces :

4. Contrôle précis du retour élastique

Le retour élastique, c'est-à-dire la reprise de l'élasticité du matériau après le pliage, est un défi important pour le formage des tôles. Le pliage par rainure offre des avantages uniques dans la gestion de ce phénomène :

En conclusion, le cintrage des rainures est une technique de formage des métaux hautement spécialisée qui offre un contrôle supérieur sur la géométrie du cintrage, la qualité de la surface et le comportement du matériau. Son application peut considérablement améliorer les capacités de fabrication, en particulier pour les composants de haute précision et esthétiquement critiques dans des industries allant de la métallurgie architecturale aux applications aérospatiales avancées.

Dans la production de tôles, la raboteuse à portique et la machine à rainurer les tôles sont couramment utilisées pour créer des fentes en forme de V dans la tôle.

Positionner le plaque pliée dans la machine à rainurer pour l'alignement et introduire l'épaisseur de la plaque pour le rainurage automatique.

Au cours de la processus de rainurageIl convient d'accorder une attention particulière aux deux aspects suivants.

La relation entre la profondeur de la rainure et l'épaisseur restante est essentielle dans le traitement des tôles, en particulier pour les applications de cintrage. Cette corrélation est déterminée par l'épaisseur initiale de la plaque et les caractéristiques finales souhaitées.

Conformément aux techniques de pliage standard de l'industrie, une épaisseur résiduelle minimale est établie pour maintenir l'intégrité structurelle. Cette valeur est généralement fixée à 0,8 mm par défaut, avec un minimum absolu de 0,3 mm pour assurer la stabilité du matériau et prévenir la fracturation lors des opérations de formage ultérieures.

Le nombre de rainures et leurs profondeurs respectives sont ensuite calculés sur la base de l'épaisseur originale de la plaque, en tenant compte de l'épaisseur résiduelle prédéterminée. Cette planification minutieuse est essentielle pour réaliser des pliages précis tout en minimisant les contraintes du matériau.

Pour limiter la formation de bavures métalliques et préserver la longévité de l'outil, il est essentiel de contrôler la vitesse d'avance du couteau. Une avance excessive peut entraîner un mauvais état de surface, une usure accrue de l'outil et une détérioration potentielle de la pièce. Selon les meilleures pratiques, la profondeur initiale du rainurage ne doit pas dépasser 0,8 mm et le processus doit comporter au moins deux passes de coupe. Le rainurage en une seule passe est généralement déconseillé en raison du risque accru de déformation du matériau et de la mauvaise qualité des résultats.

Par exemple, lors du traitement d'une tôle d'acier inoxydable de 1,2 mm d'épaisseur avec une épaisseur résiduelle cible de 0,5 mm après rainurage, il est recommandé d'adopter une approche en deux étapes :

Cette stratégie de coupe progressive permet d'obtenir l'épaisseur restante de 0,5 mm souhaitée tout en minimisant la formation de bavures métalliques, comme l'illustre la figure 3. Cette méthode garantit un enlèvement de matière optimal, réduit les contraintes thermiques et améliore la qualité globale de la pièce.

En respectant ces lignes directrices et en tenant compte de l'interaction entre la profondeur de la rainure et l'épaisseur restante, les fabricants peuvent obtenir des résultats de pliage supérieurs, prolonger la durée de vie de l'outil et maintenir une efficacité de production élevée.

Fig.3 Effet de rainurage

Le processus de rainurage en V est étroitement lié au phénomène de retour élastique dans le pliage des tôles. Pendant les opérations de pliage, la tôle subit une déformation élastique et plastique, ce qui entraîne une tendance à revenir partiellement à sa forme d'origine lors de l'enlèvement de la charge. Cet effet de retour élastique entraîne des écarts dans l'angle de pliage final, qui doivent être compensés dans le processus de rainurage.

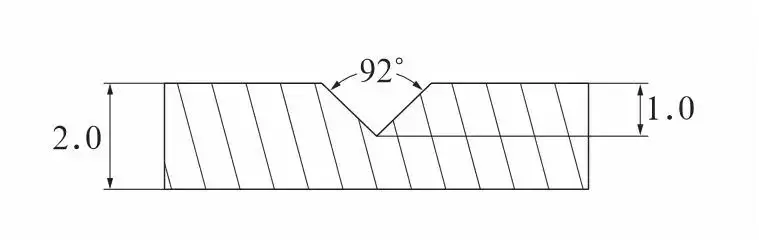

Pour obtenir des angles de pliage précis dans la pièce finie, l'angle de rainurage en V est stratégiquement réglé pour contrecarrer le retour élastique anticipé. En général, l'angle de rainurage en V est conçu pour être supérieur de 1 à 2° à l'angle de pliage final souhaité. Cette surcompensation tient compte de la reprise élastique du matériau.

Par exemple, lorsque l'on vise un pliage à 90° de la pièce, l'angle de rainurage en V est généralement fixé à 92° (voir figure 4). Cette différence de 2° permet de tenir compte du retour élastique qui se produit au cours de l'opération de pliage suivante, ce qui permet d'obtenir l'angle de 90° souhaité après la récupération élastique.

L'efficacité de cette technique de compensation est illustrée par la figure 5, qui montre comment le sur-grognage initial atténue avec succès l'erreur d'angle causée par le retour élastique pendant le cintrage. Cette approche garantit que le composant plié final atteint la précision angulaire spécifiée.

Il est important de noter que l'angle de compensation exact peut varier en fonction de facteurs tels que les propriétés du matériau, l'épaisseur de la tôle et le rayon de courbure. Dans certains cas, des essais empiriques ou une analyse par éléments finis peuvent être nécessaires pour déterminer l'angle de rainurage optimal pour des applications et des matériaux spécifiques.

Fig.4 Angle et profondeur de rainurage

Fig.5 Effet de rebond de formage et de contrôle

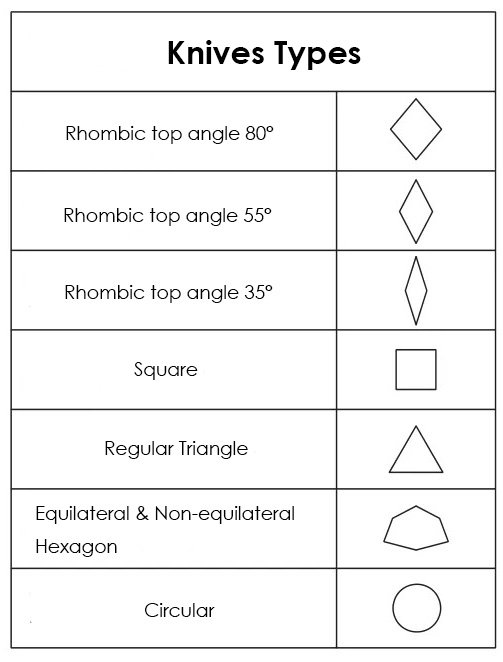

Les couteaux à rainurer sont des outils essentiels dans la fabrication des métaux, en particulier pour les conduits de chauffage, de ventilation et de climatisation et le traitement des tôles. Ils sont principalement classés en quatre catégories : les couteaux à rainurer à angle supérieur rhombique, carrés, triangulaires et circulaires (figure 6). Chaque type est conçu pour des applications de rainurage et des angles de rainurage en V spécifiques.

Le choix des couteaux de rainurage appropriés est essentiel pour obtenir une formation précise et efficace des rainures en V. Le facteur clé dans le choix des couteaux est la relation entre l'angle du couteau et l'angle de rainurage souhaité. Le facteur clé dans la sélection des couteaux est la relation entre l'angle du couteau et l'angle de la rainure en V souhaitée. En règle générale, l'angle du couteau doit être inférieur à l'angle de la rainure en V souhaitée afin d'assurer un enlèvement de matière et une formation de la rainure corrects.

Pour les applications standard à rainure en V :

Pour les applications spécialisées, telles que la formation de rainures ou de canaux arrondis, il convient d'utiliser des couteaux circulaires. Ces couteaux fournissent la courbure nécessaire pour obtenir des profils de rainures arrondis et lisses.

Lors de la sélection des couteaux de rainurage, il convient de prendre en compte d'autres facteurs tels que l'épaisseur du matériau, sa dureté et les exigences spécifiques du processus de fabrication. La sélection et l'entretien corrects des couteaux sont essentiels pour obtenir des rainures de haute qualité, réduire l'usure de l'outil et optimiser l'efficacité globale de la production dans les opérations de fabrication métallique.

Fig.6 Types et formes de couteaux

Lors du rainurage de longues tôles avec une profondeur importante, l'utilisation d'un seul couteau peut avoir des effets néfastes en raison d'une production de chaleur excessive. Cela compromet non seulement la qualité du rainurage, mais augmente également la formation de bavures métalliques et d'autres problèmes connexes.

Prenons le cas d'une plaque d'acier inoxydable de 2 m de long qui doit être rainurée à une profondeur de 2 mm. Le réglage d'une avance initiale du couteau de 0,5 mm et le rainurage continu entraîneraient une accumulation importante de chaleur, ce qui amènerait le couteau à se ramollir. Par conséquent, la qualité du rainurage se détériore après environ 1,5 m, accompagnée d'une augmentation de la taille des bavures.

Inversement, la réduction de l'avance du couteau à 0,2 mm nécessite 10 cycles de rainurage pour atteindre la profondeur de 2 mm, ce qui a un impact considérable sur l'efficacité de la fabrication.

Afin d'optimiser le processus de rainurage pour les plaques plus longues, il est essentiel de tenir compte à la fois de la quantité d'alimentation des couteaux et du nombre de couteaux fonctionnant simultanément.

Une configuration typique implique l'utilisation simultanée de 3 à 4 couteaux (comme illustré dans la figure 7).

Chaque couteau est réglé avec une quantité d'alimentation qui augmente progressivement. Par exemple, si l'avance du premier couteau est réglée à 5 mm, les couteaux suivants seront réglés à 7 mm, 9 mm et 11 mm, respectivement.

Cette approche multi-couteaux garantit une qualité de rainurage constante tout en améliorant considérablement l'efficacité du travail. Elle permet une distribution optimale de la chaleur, réduit la charge thermique sur les couteaux individuels et maintient l'intégrité structurelle de la tôle tout au long du processus de rainurage.

En outre, cette méthode facilite l'évacuation des copeaux et réduit le risque de formation d'une arête accumulée, ce qui contribue à améliorer l'état de surface et la précision dimensionnelle du profil rainuré.

Fig.7 Quantité de couteaux et méthode d'installation

Dans le processus de pliage, la qualité du produit final dépend largement de deux paramètres critiques : l'angle de pliage et la taille. Un contrôle précis de ces facteurs est essentiel pour produire des composants de haute qualité.

Pour garantir la précision de la taille et de l'angle de pliage, il convient de tenir compte des facteurs clés suivants :

(1) Alignement de l'outillage : Un mauvais alignement entre le poinçon supérieur et la matrice inférieure peut entraîner des erreurs importantes dans la taille du pliage. Avant d'entamer le processus de pliage, il faut s'assurer du bon centrage des matrices supérieure et inférieure. Utilisez des outils d'alignement de précision et des contrôles d'étalonnage réguliers pour maintenir une configuration optimale de l'outillage.

(2) Positionnement de la butée arrière : La position relative de la plaque et de la matrice inférieure peut se déplacer après le réglage de la butée arrière, ce qui affecte la taille du pliage. Pour atténuer ce problème, il convient de remesurer et de vérifier la position de la butée arrière avant chaque opération de pliage, en particulier lorsque l'on traite des pièces de géométries différentes ou des lots de tailles différentes.

(3) Parallélisme pièce-matrice : un parallélisme insuffisant entre la pièce et la matrice inférieure peut entraîner un retour élastique irrégulier pendant le pliage, ce qui a un impact sur l'angle final. Mettez en œuvre une routine d'inspection avant le pliage pour mesurer et ajuster le parallélisme, en utilisant des niveaux de précision ou des systèmes d'alignement laser pour obtenir des résultats optimaux.

(4) Prévention des erreurs cumulées : Les inexactitudes dans le pliage initial peuvent se propager dans les opérations suivantes, entraînant des erreurs cumulées dans les dimensions et les angles finaux de la pièce. Mettez en œuvre des mesures strictes de contrôle de la qualité pour chaque étape du pliage, y compris des mesures en cours de processus et des ajustements si nécessaire.

(5) Sélection de la matrice en fonction de l'épaisseur du matériau : La taille de l'ouverture en V dans la matrice inférieure est inversement proportionnelle à la force de pliage requise. Lors du traitement de plaques métalliques d'épaisseurs différentes, il convient de sélectionner l'ouverture en V appropriée conformément aux directives établies. En général, une ouverture en V de 6 à 8 fois l'épaisseur de la plaque offre des résultats optimaux, en équilibrant la répartition de la force et la qualité du pliage.

(6) Alignement de la rainure en V : Lors du pliage de pièces pré-rainurées sur une presse plieuse, il convient de veiller à l'alignement précis de trois éléments critiques : le bord supérieur ambigu, le bord inférieur en forme de V de la pièce et le bord inférieur en forme de V de la matrice inférieure. Cet alignement doit se faire sur le même plan vertical afin d'obtenir des pliages cohérents et précis.

(7) Réglage de l'angle de la matrice supérieure : Pour les opérations de pliage qui suivent le rainurage, l'angle de la matrice supérieure doit être réglé à environ 84°. Cette légère réduction par rapport à l'angle de 90° permet d'éviter le blocage du matériau et d'assurer un cintrage en douceur sans compromettre l'angle souhaité.

Considérations supplémentaires pour une précision de cintrage optimale :

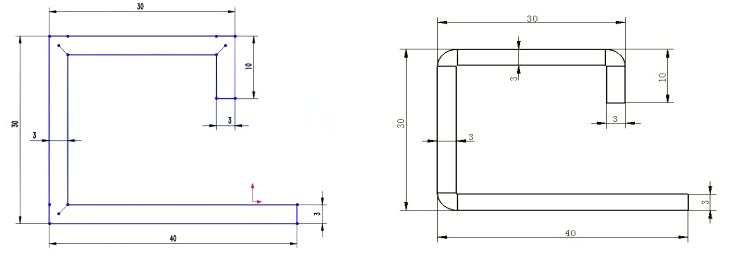

Je suppose que la plupart d'entre vous sont déjà familiarisés avec le calcul de la longueur de dépliage avant rainurage.

Mais savez-vous comment calculer la longueur de dépliage après rainurage ?

Permettez-moi d'illustrer mon propos par un exemple.

L'image ci-dessous illustre les dimensions de chaque bord de la pièce. La tôle a une épaisseur de 3 mm.

Cintrage après rainurage :

Si le client demande un rayon plus petit et que l'épaisseur restante de la feuille est de 0,5 mm, la longueur de dépliage L = (40-0,5) + (30-2×0,5) + (30-2×0,5) + (10-0,5) = 107 mm.

Cintrage direct sans rainurage :

Si le pliage est effectué sans rainurage et qu'un facteur K de 0,25 est choisi, la longueur de dépliage L = (40-3+0,25) + (30-6+2×0,25) + (30-6+2×0,25) + (10-3+0,25) = 93,5 mm.

Le rainurage est une nouvelle type de pliage qui a été sélectionnée par le marché.

Pour fabriquer des produits de qualité, il est essentiel de maîtriser les différentes techniques de transformation.

L'exploration et l'adoption permanentes de nouvelles techniques sont essentielles pour produire des produits encore meilleurs.