Vous êtes-vous déjà interrogé sur l'art et la science du cintrage des tôles pour leur donner des formes complexes ? Dans cet article de blog captivant, nous plongeons dans le monde fascinant du pliage des tôles. Notre ingénieur mécanicien expert dévoile les secrets des différentes techniques de pliage, des matériaux et de l'équipement, offrant ainsi des informations précieuses qui modifieront votre compréhension de ce processus de fabrication crucial.

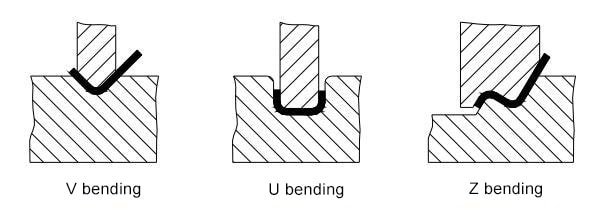

Le pliage de la tôle est un procédé de formage fondamental qui modifie la géométrie d'une tôle ou d'un panneau métallique en créant des changements angulaires le long d'un axe linéaire. Cette technique polyvalente peut produire une large gamme de profils, y compris des formes en V, en U et des configurations plus complexes, permettant la fabrication de divers composants pour des industries telles que l'automobile, l'aérospatiale et la construction.

Lecture connexe : Calculateur de force de pliage en V et en U

Deux méthodes principales dominent les opérations de pliage de tôles : le pliage de moules et le pliage de tôles. presse plieuse pliage. Chaque méthode offre des avantages uniques et est adaptée à des scénarios de production spécifiques :

Le choix entre ces méthodes dépend de facteurs tels que la complexité de la pièce, le volume de production, les propriétés des matériaux et les tolérances requises. Les deux techniques utilisent des principes distincts et offrent des caractéristiques uniques qui répondent à des exigences d'application spécifiques dans les processus modernes de fabrication métallique.

Le pliage des tôles est un processus critique dans la fabrication moderne, le choix des matériaux jouant un rôle essentiel dans la performance et la rentabilité des produits. Cette section explore les métaux les plus couramment utilisés dans le pliage des tôles, en détaillant leurs propriétés, leurs applications et leurs caractéristiques uniques qui influencent la formabilité et la qualité du produit final.

L'acier, un alliage de fer et de carbone, reste la pierre angulaire de la fabrication des tôles en raison de son rapport résistance/coût exceptionnel et de sa polyvalence. Les différentes nuances d'acier offrent un éventail de propriétés adaptées aux différentes applications de pliage :

Acier doux (acier à faible teneur en carbone) : Contient du carbone de 0,05% à 0,25%, offrant une excellente formabilité et soudabilité. Sa faible limite d'élasticité facilite le pliage, ce qui le rend idéal pour les panneaux de carrosserie automobile, les composants structurels et la fabrication générale. Cependant, sa susceptibilité à la corrosion nécessite des revêtements de protection pour de nombreuses applications.

Acier inoxydable : Allié à un minimum de 10,5% de chrome, l'acier inoxydable offre une résistance supérieure à la corrosion grâce à la formation d'une couche d'oxyde de chrome auto-cicatrisante. Les qualités les plus courantes sont les suivantes :

Acier faiblement allié à haute résistance (HSLA) : Il offre une résistance et une formabilité accrues par rapport à l'acier doux, grâce à des éléments de micro-alliage tels que le niobium ou le vanadium. Les aciers HSLA sont de plus en plus utilisés dans les industries automobile et aérospatiale pour réduire le poids tout en maintenant l'intégrité structurelle.

Les alliages d'aluminium offrent un équilibre optimal entre légèreté, résistance à la corrosion et formabilité, ce qui les rend indispensables dans les industries qui accordent la priorité à la réduction du poids et à la durabilité :

Alliage 5052 : excellente formabilité et résistance à la corrosion ; couramment utilisé dans les applications marines, les boîtiers électroniques et les réservoirs de carburant.

Alliage 6061 : Bonne résistance et bonne soudabilité ; largement utilisé dans les composants structurels, les équipements de transport et les pièces de machines.

Alliage 3003 : Haute formabilité et résistance modérée ; idéal pour la tôlerie générale, les composants HVAC et les ustensiles de cuisine.

Les principaux avantages de l'aluminium dans le pliage des tôles sont les suivants :

La combinaison unique de conductivité électrique élevée, de propriétés de gestion thermique et de formabilité du cuivre le rend irremplaçable dans certaines applications :

Les qualités de cuivre les plus courantes pour le cintrage des tôles sont les suivantes :

Le laiton, un alliage principalement composé de cuivre et de zinc, offre une combinaison unique de propriétés qui le rendent précieux pour des applications fonctionnelles et esthétiques :

Alliages de laiton courants pour le pliage des tôles :

Lors de la sélection des matériaux pour le pliage des tôles, il faut tenir compte non seulement des propriétés du matériau, mais aussi des exigences spécifiques du pliage, telles que le rayon de courbure, la compensation du retour élastique et le risque de fissuration sous contrainte. Les outils avancés d'analyse par éléments finis (FEA) et de simulation sont de plus en plus utilisés pour optimiser la sélection des matériaux et les paramètres de pliage, garantissant ainsi la réussite des opérations complexes de formage de la tôle.

Cintrage de l'air

Le cintrage pneumatique est une technique polyvalente et largement adoptée dans la fabrication de tôles. Le processus consiste à positionner la pièce à usiner sur une matrice avec une ouverture en forme de V, tandis qu'un poinçon descend pour appliquer une pression contrôlée. Lorsque le poinçon pénètre, la tôle se déforme de manière élastique et plastique, créant ainsi un pli. L'angle de pliage final est déterminé par la profondeur de pénétration du poinçon, les propriétés du matériau (telles que la limite d'élasticité et l'épaisseur) et la largeur de l'ouverture de la matrice. Les principaux avantages du cintrage à l'air comprimé sont les suivants

Monnaie

L'emboutissage est une technique de pliage de précision qui utilise une force importante pour déformer plastiquement la tôle dans la cavité d'une matrice. Au cours du processus de frappe, le poinçon et la matrice sont pressés l'un contre l'autre, la pièce étant prise en sandwich entre les deux, ce qui permet au matériau de s'écouler et de se conformer précisément à la géométrie de l'outillage. Cette méthode présente plusieurs avantages :

Pliage en trois points

La flexion trois points est une technique fondamentale utilisée à la fois pour les essais de matériaux et les applications pratiques de fabrication. Dans cette méthode, la tôle est soutenue en deux points, une force contrôlée étant appliquée en un troisième point entre les supports. Cette approche permet :

Cintrage en V

Le pliage à l'aide d'une matrice en V est une technique fondamentale dans l'industrie de la tôle, qui offre un équilibre entre polyvalence et précision. Le processus utilise un poinçon en forme de V et la matrice correspondante, qui exercent une pression pour former l'angle de pliage souhaité. Les principales caractéristiques du pliage en V sont les suivantes :

Presse plieuse

Les presses plieuses sont des machines polyvalentes à plier la tôle qui offrent une grande précision et une grande répétabilité dans la production de formes complexes. Elles utilisent un système de poinçon et de matrice pour appliquer une force concentrée sur la pièce à usiner, créant ainsi des plis précis. Les presses plieuses modernes se présentent sous différentes configurations, notamment des modèles hydrauliques, mécaniques et électriques à servomoteur, chacun répondant à des besoins de production spécifiques.

Hydraulique : Fournit une force constante tout au long de la course, idéale pour les applications lourdes.

Mécanique : Fonctionnement à grande vitesse, adapté à la production en grande quantité de pièces plus simples.

Servo électrique : Offre une précision et une efficacité énergétique supérieures, parfaites pour les composants de précision.

La capacité d'une presse plieuse est déterminée par des facteurs tels que la longueur de travail, le tonnage et la sophistication du système de contrôle. Les presses plieuses à commande numérique avancées peuvent réaliser des pliages complexes sur plusieurs axes, des changements d'outils et un contrôle de la force en temps réel pour des résultats optimaux.

Machine à plier

Les plieuses, également connues sous le nom de cintreuses de panneaux, sont des équipements spécialisés conçus pour une production efficace de pièces de tôle complexes et de grande taille. Elles utilisent une poutre de serrage pour fixer la pièce et une lame de pliage pour créer des plis précis. Cette conception permet de manipuler des tôles plus grandes et de créer des plis multiples sans avoir à repositionner le matériau.

Manuelle : Opéré par des techniciens qualifiés pour la production de petites séries ou le prototypage.

Automatisée : Équipé de commandes CNC pour la production de pièces complexes en grande quantité avec une intervention minimale de l'opérateur.

Les plieuses excellent dans la manipulation d'une large gamme de matériaux, y compris l'aluminium, l'acier inoxydable et l'acier galvanisé. Leur conception unique permet souvent de réduire le marquage des matériaux sensibles et de produire des pièces avec des brides plus courtes que les presses plieuses traditionnelles.

Matrices de cintrage

Les matrices de pliage sont des composants essentiels du formage de la tôle, qui influencent directement la géométrie, la précision et la qualité de surface de la pièce finale. Elles sont fabriquées à partir de matériaux de haute performance tels que l'acier à outils, les alliages renforcés au carbure ou le carbure de tungstène, afin de garantir leur longévité et de maintenir leur précision en cas d'utilisation répétée.

V-dies : Polyvalents et largement utilisés pour le cintrage à l'air et le cintrage par le bas. Disponibles dans différents angles pour obtenir différents rayons de courbure.

Matrices de pliage rotatives : Elles sont dotées d'éléments rotatifs qui réduisent considérablement les frottements, ce qui est idéal pour les matériaux susceptibles de se rayer ou pour travailler avec des surfaces préfinies.

Matrices d'essuyage : Elles utilisent une action d'essuyage pour créer des courbes à rayon serré, souvent utilisées dans la production de profils et de canaux complexes.

Les matrices de conception avancée peuvent intégrer des caractéristiques telles que des tampons de pression à ressort pour un meilleur contrôle du matériau ou des plaquettes en carbure pour une durée de vie prolongée de l'outil dans les environnements de production en grande série. Le choix des matrices appropriées est crucial pour atteindre les tolérances souhaitées, minimiser le retour élastique et optimiser l'efficacité globale du pliage.

Normes ISO

Les opérations de pliage de tôles doivent respecter des normes internationales spécifiques afin de garantir la qualité, la sécurité et la cohérence. L'Organisation internationale de normalisation (ISO) élabore et tient à jour ces réglementations. Pour le pliage de tôles, les normes pertinentes sont les suivantes :

ISO 9013 : Cette norme spécifie les exigences relatives aux méthodes de découpe thermique, y compris la découpe laser et la découpe plasma, qui sont souvent utilisées dans la préparation de la tôle avant le pliage. Elle définit les caractéristiques de qualité, les conditions techniques de livraison et les tolérances pour les surfaces découpées thermiquement.

ISO 16630 : Cette norme définit les méthodes d'essais mécaniques utilisées pour vérifier l'intégrité structurelle et les propriétés mécaniques des matériaux en tôle. Elle décrit en particulier la procédure à suivre pour effectuer des essais d'aplatissement des tubes, qui sont essentiels pour évaluer la formabilité et la ductilité des produits métalliques tubulaires.

ISO 7438 : Cette norme décrit la méthode d'essai de pliage des matériaux métalliques, qui est essentielle pour évaluer la ductilité et la formabilité des tôles utilisées dans les opérations de pliage.

ISO 6892-1 : Cette norme spécifie la méthode d'essai de traction des matériaux métalliques à température ambiante, fournissant des données précieuses sur les propriétés des matériaux qui influencent le comportement en flexion.

Le respect des normes ISO garantit que les opérations de pliage de tôles produisent des produits fiables et de haute qualité pour diverses industries et applications, tout en facilitant le commerce et la collaboration au niveau international.

Normes ASTM

L'American Society for Testing and Materials (ASTM) joue également un rôle crucial dans l'industrie du pliage de tôles en établissant et en maintenant des normes. Les normes ASTM relatives au pliage de tôles sont les suivantes :

ASTM A6/A6M : Cette norme définit les exigences générales pour les plaques, les formes, les palplanches et les barres en acier laminé utilisées dans diverses applications, y compris le pliage des tôles. Elle couvre les tolérances dimensionnelles, les variations admissibles et les procédures d'essai.

ASTM A480/A480M : Cette norme spécifie les exigences générales pour les tôles, feuilles et bandes laminées plates en acier inoxydable et en acier résistant à la chaleur, utilisées pour le pliage des tôles. Elle inclut des détails sur la composition chimique, les propriétés mécaniques et les exigences en matière de finition de surface.

ASTM E290 : Cette norme définit les méthodologies pour la réalisation d'essais de pliage sur des matériaux métalliques afin d'évaluer la ductilité et la formabilité. Elle fournit des lignes directrices pour différentes configurations d'essais de flexion, y compris les essais de flexion guidée et les essais de flexion libre.

ASTM E8/E8M : cette norme décrit les méthodes d'essai de tension des matériaux métalliques, ce qui est essentiel pour déterminer les propriétés mécaniques qui influencent le comportement en flexion.

ASTM B820 : Cette norme couvre les spécifications des feuilles métalliques pour l'isolation électrique, qui sont pertinentes pour le pliage des tôles dans les applications électriques et électroniques.

Le respect des normes ASTM garantit que les opérations de pliage de tôles répondent aux exigences de l'industrie et maintiennent un haut niveau de qualité dans leurs produits. Ces normes fournissent également un langage commun aux fabricants, aux fournisseurs et aux clients, facilitant ainsi une communication claire et des attentes précises dans l'industrie de la tôle.

Les fabricants envisagent généralement d'utiliser le cintrage des moules comme méthode de traitement pour les pièces structurelles dont la capacité annuelle est supérieure à 5 000 pièces et dont les dimensions sont relativement petites, généralement de l'ordre de 300 x 300.

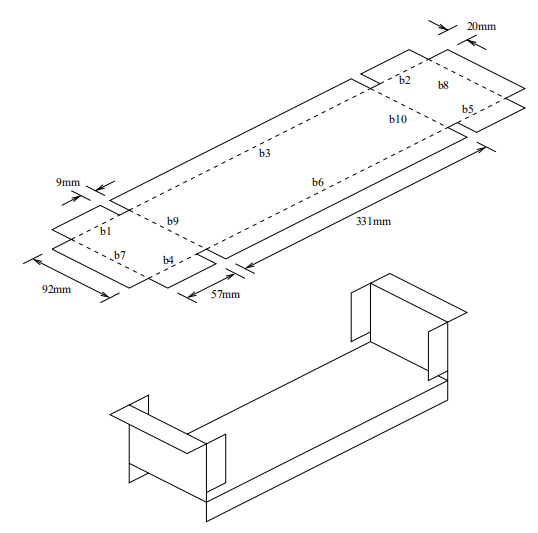

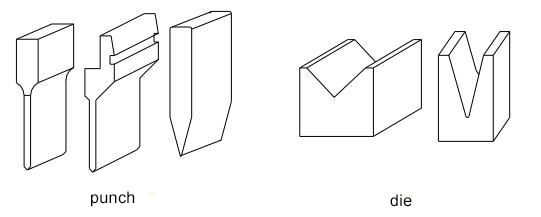

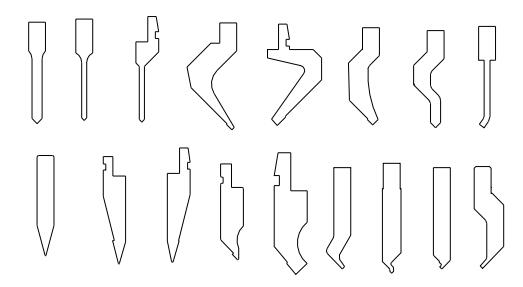

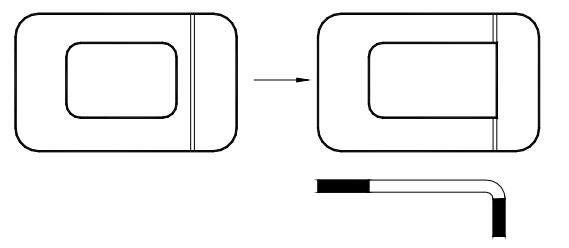

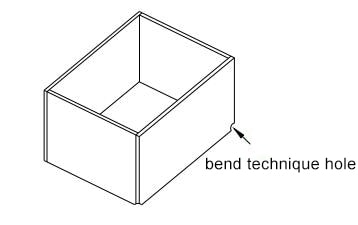

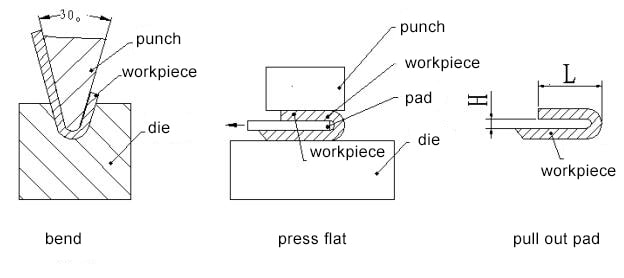

La figure 1-17 présente les matrices de pliage couramment utilisées. Pour augmenter la longévité du moule, il est conseillé d'incorporer des coins arrondis lors de la conception des pièces.

Figure 1-17 Moule de formage spécial

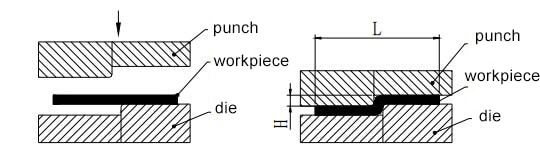

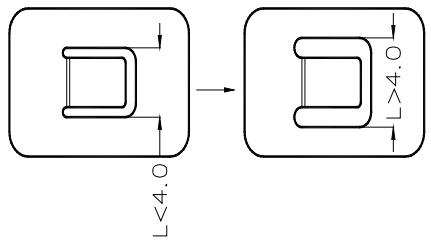

L'utilisation d'un matrice de pliage dont la hauteur de la bride est trop petite n'est pas idéale pour le formage. En règle générale, la hauteur de la bride doit être L ≥ 3t, compte tenu de l'épaisseur de la paroi.

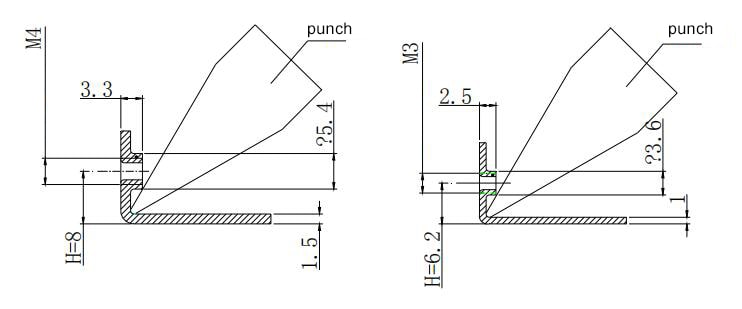

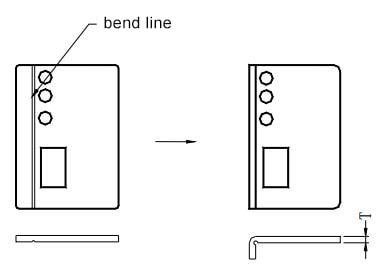

Les marches en forme de Z fabriquées à partir de feuilles de métal au profil plus bas sont courbées à l'aide de moules simples sur le sol. les poinçonneuses ou des presses hydrauliques pour les petits lots. Pour les lots plus importants, il est possible d'utiliser une matrice à étages sur une cintreuse, mais la hauteur (H) doit généralement être comprise entre 0 et 1,0 fois l'épaisseur de la paroi (t).

Si la hauteur est comprise entre 1,0 et 4,0 fois l'épaisseur de la paroi, une forme de moule avec une structure de déchargement peut être nécessaire. La hauteur peut être ajustée en ajoutant une entretoise, mais le maintien de la longueur (L) et de la verticalité du côté vertical peut s'avérer difficile. Si la hauteur est plus importante, le pliage sur une presse plieuse doit être envisagé.

Figure 1-18 En forme de Z flexion des marches

Il existe deux catégories de cintreuses : les cintreuses ordinaires et les machines à cintrer. Cintrage CNC machines. Les cintreuses CNC sont généralement utilisées pour pliage de tôles dans les dispositifs de communication en raison de la nécessité d'une grande précision et de la forme irrégulière de la courbure.

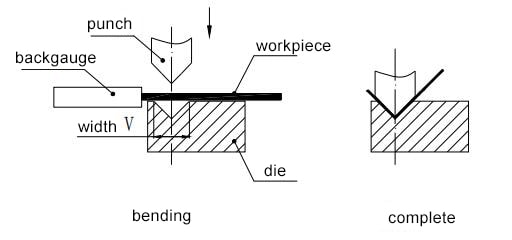

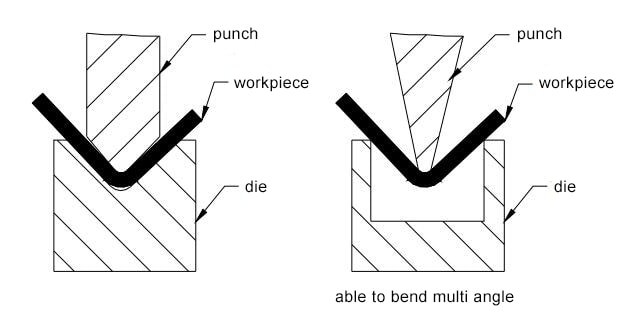

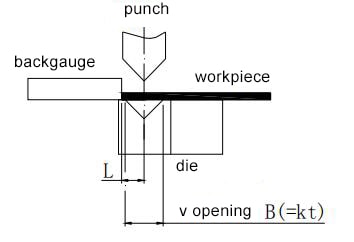

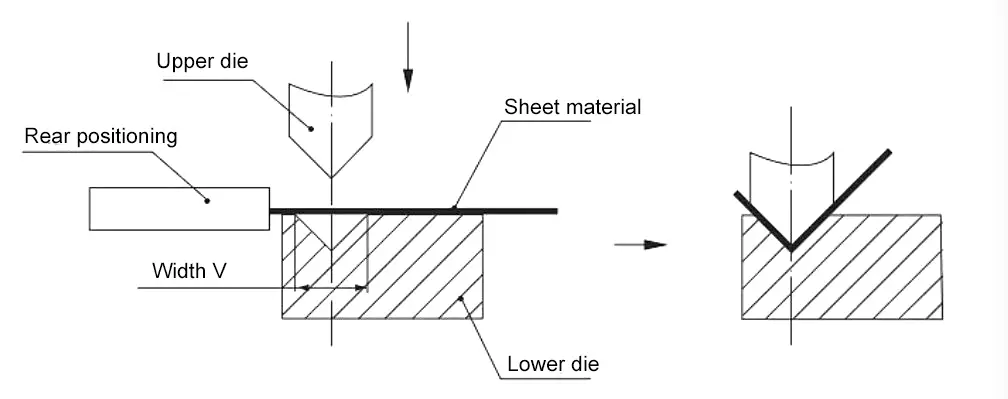

Le principe de base de la machine consiste à façonner la pièce de tôle à l'aide du moule supérieur, qui est le poinçon de pliage, et du moule inférieur, qui est la matrice en forme de V.

Avantages :

Inconvénients :

Le principe de base du formage est illustré à la figure 1-19 :

Figure 1-19 Principe de base du formage

Les deux composants clés de la cintreuse sont les suivants :

1. Couteau à plier (matrice supérieure)

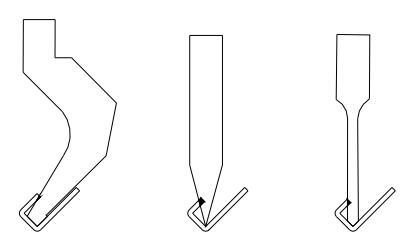

L'aspect des couteaux de pliage est illustré à la figure 1-20. Leur forme est principalement déterminée par la forme de la pièce à usiner.

En règle générale, les outils de transformation disposent d'un large choix de couteaux de cintrage. Les fabricants spécialisés peuvent même fabriquer sur mesure une variété de formes et de spécifications uniques pour traiter des tâches de pliage complexes.

La forme en V de la matrice inférieure est généralement déterminée comme V=6t (où t représente l'épaisseur du matériau).

Le processus de pliage est influencé par divers facteurs, tels que le rayon d'arc de la matrice supérieure, les propriétés du matériau, son épaisseur, la résistance de la matrice inférieure et la taille de l'ouverture en V dans la matrice inférieure.

Pour répondre aux différentes exigences des produits, les fabricants ont standardisé les matrices de pliage tout en garantissant la sécurité de la machine à plier.

Il est essentiel d'avoir une connaissance fondamentale des matrices de pliage disponibles au cours du processus de conception structurelle.

L'illustration 1-20 montre la filière supérieure à gauche et la filière inférieure à droite.

Figure 1-20 Schéma de principe de la presse plieuse poinçon et matrice

Le principe de base de la processus de pliage séquence :

Les formes de pliage couramment observées dans les usines de sous-traitance sont généralement illustrées à la figure 1-21.

Figure 1-21 Forme de flexion de presse plieuse machine

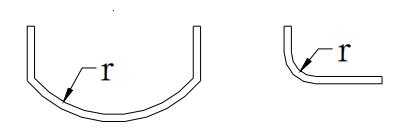

Le rayon de courbure est un facteur essentiel à prendre en compte lors du pliage de tôles. Il est essentiel de choisir un rayon de courbure approprié qui ne soit ni trop grand ni trop petit.

Si le rayon de courbure est trop petit, il peut entraîner des fissures lors du cintrage, et s'il est trop grand, il est probable qu'un rebond se produise. Le tableau 1-9 indique le rayon de courbure préféré (rayon de courbure intérieur) pour différents matériaux d'épaisseurs variables.

| Matériau | État recuit | État d'écrouissage à froid | ||

|---|---|---|---|---|

| La position correspondante de la direction de la ligne de pliage et de la direction de la fibre | ||||

| vertical | parallèle | vertical | parallèle | |

| 08,10 | 0.1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65Mn | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| Aluminium | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| Cuivre | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| Laiton doux | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| Laiton semi-dur | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| Bronze phosphoreux | -- | -- | 1.0 t | 3.0 t |

Note : t est l'épaisseur de la feuille dans le tableau.

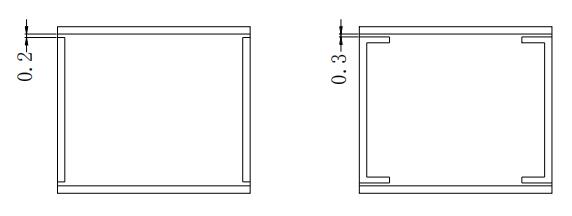

Veuillez noter que les données présentées dans le tableau 1-9 sont fournies à titre de référence uniquement et ne doivent pas être considérées comme définitives. Dans la pratique, la plupart des fabricants utilisent des couteaux de cintrage avec un angle arrondi de 0,3, quelques-uns seulement employant un angle arrondi de 0,5.

C'est pourquoi le rayon intérieur de courbure de nos pièces de tôle est généralement de 0,2. Ce rayon est suffisant pour les tôles ordinaires en acier à faible teneur en carbone, les tôles en acier inoxydable et les tôles en acier à faible teneur en carbone. plaques d'aluminiumIl peut ne pas convenir à l'acier à haute teneur en carbone, à l'aluminium dur et à l'aluminium super dur. Dans ces cas, un angle arrondi de 0,2 peut entraîner la rupture du pli ou la fissuration de l'angle extérieur.

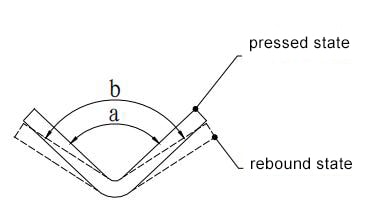

Figure 1-22 Diagramme de flexion et de rebondissement

1) Angle de rebond Δα=b-a

Dans la formule :

2) La taille de l'angle de rebond

L'angle de rebond pour une courbure d'air de 90° est indiqué dans le tableau 1-10.

Tableau 1-10 Angle de rebond à un coude pneumatique de 90 degrés

| Matériau | r/t | Épaisseur t(mm) | ||

|---|---|---|---|---|

| <0.8 | 0.8~2 | >2 | ||

| Acier à faible teneur en carbone | <1 | 4° | 2° | 0° |

| Laiton σb=350MPa | 1~5 | 5° | 3° | 1° |

| Aluminium, zinc | >5 | 6° | 4° | 2° |

| Acier à moyenne teneur en carbone σb=400-500MPa | <1 | 5° | 2° | 0° |

| Cuivre jaune dur σb=350-400MPa | 1~5 | 6° | 3° | 1° |

| Bronze dur σb=350-400MPa | >5 | 8° | 5° | 3° |

| Acier à haute teneur en carbone σb>550Mpa | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

L'ampleur de l'angle de rebond est directement proportionnelle à la limite d'élasticité du matériau et inversement proportionnelle à son module d'élasticité, E. Par conséquent, lorsqu'il s'agit de pièces en tôle nécessitant une grande précision, il est conseillé d'utiliser de l'acier à faible teneur en carbone plutôt que de l'acier à haute teneur en carbone ou de l'acier inoxydable afin de réduire le rebond.

Il est essentiel de comprendre que le degré de déformation diminue au fur et à mesure que l'on s'éloigne de la ligne de démarcation. rayon de courburer/t, augmente. Inversement, l'angle de rebond, Δα, augmente lorsque le rayon de courbure relatif, r/t, diminue.

Pour obtenir une plus grande précision, il est recommandé d'opter pour un petit rayon de courbure lors de la conception des angles arrondis des courbes de tôle. Évitez autant que possible d'utiliser de grands arcs, comme le montre la figure 1-23, car ils sont difficiles à produire et à contrôler en termes de qualité.

Figure 1-23 L'arc de la tôle est trop grand

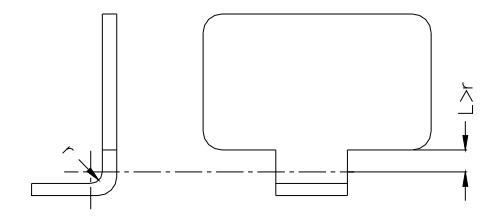

L'état initial de la courbure du coude en forme de L est illustré à la figure 1-24 :

Figure 1-24 Cintrage en L

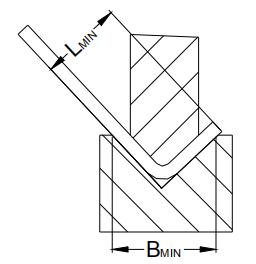

Un facteur crucial est la largeur "B" du moule inférieur.

Le processus de pliage et la résistance du moule exigent une largeur de moule minimale pour différentes épaisseurs de matériaux. Si la largeur est inférieure à cette valeur, des problèmes peuvent survenir, tels que des coudes mal alignés ou des moules endommagés.

L'expérience pratique a montré que la relation entre la largeur minimale du moule et l'épaisseur du matériau peut être exprimée par l'équation suivante :

Bmin = kT ①

Où Bmin est la largeur minimale du moule, T est l'épaisseur du matériau, et k = 6 lors du calcul de la largeur minimale du moule.

Les spécifications de largeur de moule couramment utilisées par les fabricants sont actuellement les suivantes :

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

Sur la base de cette relation, il est possible de déterminer la largeur minimale du moule requise pour différentes épaisseurs de matériau pendant le pliage. Par exemple, lors du pliage d'un matériau de 1.5mm d'épaisseur B = 6 * 1,5 = 9. A partir de la série de largeurs de moule ci-dessus, vous pouvez choisir une largeur de moule inférieure de 10 mm ou de 8 mm.

Le diagramme de l'état initial du pliage montre clairement que l'arête du pli ne peut pas être trop courte. Combinée à la largeur minimale du moule, l'équation permettant de déterminer l'arête de pliage la plus courte est la suivante :

Lmin = 1/2 (Bmin + Δ) + 0.5 ②

Où Lmin est l'arête de courbure la plus courte, Bmin est la largeur minimale du moule, et Δ est le coefficient de flexion de la tôle.

Lors du pliage d'une plaque de 1,5 mm d'épaisseur, l'arête de pliage la plus courte, Lmin = (8 + 2,5) / 2 + 0,5 = 5,75 mm (épaisseur de la plaque comprise).

Figure 1-25 Largeur minimale de la filière

Tableau 1-11 : Rayon de courbure intérieur de tôle d'acier laminée à froid tableau de référence du matériau R et de la hauteur de pliage minimale

| Non. | Épaisseur | V ouverture | Rayon du poinçon R | Hauteur de pliage minimale |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0,8 ou 0,2 | 3.7 |

| 4 | 1 | 6 | 1 ou 0,2 | 4.4 |

| 5 | 1.2 | 8(ou 6) | 1 ou 0,2 | 5.5(ou 4.5) |

| 6 | 1.5 | 10(ou 8) | 1 ou 0,2 | 6.8(ou 5.8) |

| 7 | 2 | 12 | 1,5 ou 0,5 | 8.3 |

| 8 | 2.5 | 16(ou 14) | 1,5 ou 0,5 | 10.7(ou 9.7) |

| 9 | 3 | 18 | 2 ou 0,5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

Remarque :

La hauteur minimale du coude est déterminée par l'épaisseur du matériau.

Pour les courbes en V aiguës, la courbe la plus courte doit être augmentée de 0,5.

Quand cintrage de l'aluminium ou en acier inoxydable, la hauteur minimale de pliage peut varier légèrement. Plus précisément, la plaque d'aluminium nécessitera une hauteur de pliage plus petite, tandis que la plaque d'acier inoxydable nécessitera une hauteur de pliage plus grande. tôle d'acier en nécessitera un plus grand. Veuillez vous référer au tableau ci-dessus pour plus de détails.

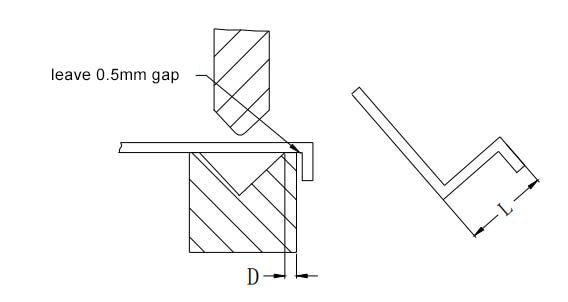

La figure 1-26 montre l'état initial du coude en Z. Les processus de pliage en Z et en L présentent des similitudes et se heurtent au problème du bord de pliage minimal. Cependant, le bord le plus court du pli en Z est plus grand que celui du pli en L, en raison de la structure de la matrice inférieure. La formule utilisée pour calculer l'arête minimale du coude en Z est la suivante :

Lmin=1/2(Bmin+Δ)+D + 0.5 + T ③

Lmin désigne le bord de pliage le plus court, tandis que Bmin est la largeur minimale du moule. Δ représente le coefficient de flexion de la tôle, T désigne l'épaisseur du matériau et D est la taille structurelle du moule inférieur jusqu'au bord, qui est généralement supérieure à 5 mm.

Figure 1-26 Coude en Z

Le tableau 1-12 ci-dessous indique la dimension minimale L pour les coudes en Z en tôle de différentes épaisseurs :

Tableau 1-12 Hauteur minimale des Coude Z

| Non | Épaisseur | V ouverture | Rayon du poinçon R | Z - hauteur du coude L |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0,8 ou 0,2 | 9.5 |

| 4 | 1 | 6 | 1 ou 0,2 | 10.4 |

| 5 | 1.2 | 8(ou 6) | 1 ou 0,2 | 11.7(ou 10.7) |

| 6 | 1.5 | 10(ou 8) | 1 ou 0,2 | 13.3(ou 12.3) |

| 7 | 2 | 12 | 1,5 ou 0,5 | 14.3 |

| 8 | 2.5 | 16(ou 14) | 1,5 ou 0,5 | 18.2(ou 17.2) |

| 9 | 3 | 18 | 2 ou 0,5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4 | 25 | 3 | 25.5 |

Interférence lors du pliage

Dans le cas d'un pliage secondaire ou d'un pliage d'ordre supérieur, l'interférence entre la pièce et l'outil est fréquente. La figure 1-27 illustre la zone d'interférence, représentée en noir, qui peut empêcher la réussite du pliage ou provoquer une déformation en raison de l'interférence.

Figure 1-27 Interférence de la flexion

Le problème des interférences dans le pliage des tôles n'est pas complexe. Il s'agit simplement de comprendre la forme et la taille de la matrice de pliage et de l'éviter lors de la conception de la structure. La figure 1-28 présente les formes en coupe transversale de plusieurs matrices de pliage typiques, qui sont détaillées dans le manuel du moule à tôle et ont des entités d'outils correspondantes dans la bibliothèque intralink.

En cas d'incertitude dans la conception, un test d'interférence de l'assemblage direct peut être réalisé à l'aide de l'outil selon le principe illustré dans la figure.

Figure 1-28 Couteau à plier

Lors du taraudage par retournement, il est important d'éviter de concevoir D (comme indiqué dans la figure 1-29) trop petit. La valeur minimale de D peut être calculée ou tracée en fonction de divers facteurs, notamment l'épaisseur du matériau, le diamètre extérieur du trou traversant, la hauteur du trou de la bride et les paramètres sélectionnés de l'outil de pliage.

Par exemple, si vous effectuez un taraudage par trou de retournement M4 sur une tôle de 1,5 mm, D doit être supérieur à 8 mm pour éviter que l'outil de pliage n'entre en contact avec la bride.

Figure 1-29 Pliage de la bridage des trous & tapping

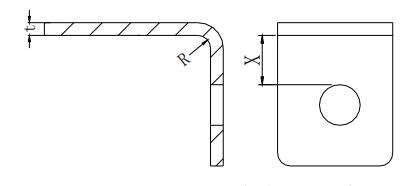

La figure 1-30 montre que si le bord du trou est positionné trop près de la ligne de pliage, le processus de pliage peut entraîner une modification de la forme du trou, car il ne peut pas être accommodé. Pour éviter cela, il est essentiel de s'assurer que la distance entre le bord du trou et la ligne de pliage est supérieure ou égale à la marge minimale du trou, qui est X ≥ t + R.

Figure 1-30 Distance minimale entre le trou rond et le bord plié

Tableau 1-13 Distance minimale entre le trou rond et le bord plié

| Épaisseur | 0.6~0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 |

|---|---|---|---|---|---|---|

| Distance minimale X | 1.3 | 1.5 | 1.7 | 2 | 3 | 3.5 |

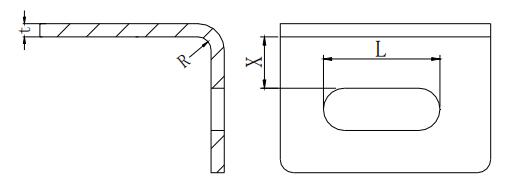

La figure 1-31 montre que le trou allongé est situé trop près de la ligne de pliage. Par conséquent, au cours du processus de pliage, le matériau ne peut pas être correctement logé, ce qui entraîne une déformation de la forme du trou. Il est donc essentiel de veiller à ce que la distance entre le bord du trou et la ligne de pliage ne soit pas trop importante. ligne de pliage est supérieure à la marge minimale du trou spécifiée dans le tableau 1-14. En outre, le rayon de courbure est indiqué dans le tableau 1-9.

Figure 1-31 Distance minimale entre le trou rond long et le bord plié

Tableau 1-14 Distance minimale entre le trou rond long et le bord plié

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| Distance minimale X | 2t+R | 2,5t+R | 3t+R |

Pour les trous sans importance, ils peuvent être étendus à l'élément ligne de pliagecomme l'illustre la figure 1-32. Cette méthode présente toutefois l'inconvénient d'affecter l'apparence.

Figure 1-32 Amélioration conception du cintrage

Si la distance entre le trou le plus proche de la ligne de pliage et le bord plié est inférieure à la distance minimale requise, une déformation peut se produire après le pliage. Pour répondre aux exigences du produit, vous pouvez vous référer au tableau 1-15 pour des solutions potentielles. Néanmoins, il est essentiel de noter que ces méthodes manquent de précision technique et que la conception structurelle doit être évitée dans la mesure du possible.

Tableau 1-15 Traitement spécial lorsque le trou est proche du coude

1) Presser la rainure avant le cintrage.Dans la conception réelle, en raison des besoins structurels, la distance réelle est inférieure à la distance ci-dessus.Le fabricant effectue souvent le pressage de la rainure avant le cintrage, comme le montre la figure 1-31.L'inconvénient est qu'un processus supplémentaire est nécessaire pour le cintrage, l'efficacité est plus faible, la précision est plus faible, et en principe, il devrait être évité autant que possible. |

|---|

2) Découpe d'un trou ou d'une ligne le long de la ligne de pliage : lorsque la ligne de pliage n'a pas d'effet sur l'aspect de la pièce ou est acceptable, la découpe d'un trou permet d'améliorer les techniques. Pour découper une ligne ou une rainure étroite, il est généralement nécessaire d'utiliser une machine laser. |

3) Compléter à la taille prévue après le pliage au bord du trou près de la ligne de pliage.Lorsque la marge du trou est nécessaire, elle peut être traitée de cette manière.En général, cet enlèvement de matière secondaire ne peut pas être effectué sur une poinçonneuse, et la deuxième coupe ne peut être réalisée que sur la machine à poinçonner.La machine à poinçonner est un outil de travail qui peut être utilisé pour l'enlèvement de la matière secondaire. machine de découpe laserLe positionnement est difficile et le coût de la transformation est élevé. |

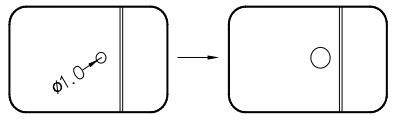

4) Après le pliage, le processus d'alésage des trous n'a qu'un ou plusieurs trous de pixels à la ligne de pliage et la distance est inférieure à la distance minimale des trous.Lorsque l'apparence du produit est stricte, afin d'éviter le dessin pendant le pliage, le pixel peut être effectué à ce moment.Traitement de rétrécissement, c'est-à-dire la coupe d'un petit cercle concentrique (généralement Φ1,0) avant le pliage, et l'alésage à la taille d'origine après le pliage.Inconvénients : de nombreux projets, faible efficacité. |

5) La largeur minimale de la matrice supérieure de la cintreuse est de 4,0 mm (courant).En raison de cette limitation, le trou dans la partie cintrée de la pièce ne doit pas être inférieur à 4,0 mm.Sinon, l'ouverture doit être agrandie ou utiliser une matrice facile à former pour effectuer le cintrage.Inconvénients : faible efficacité dans la fabrication du moule facile, faible efficacité dans la production du moule facile ; l'alésage affecte l'apparence. |

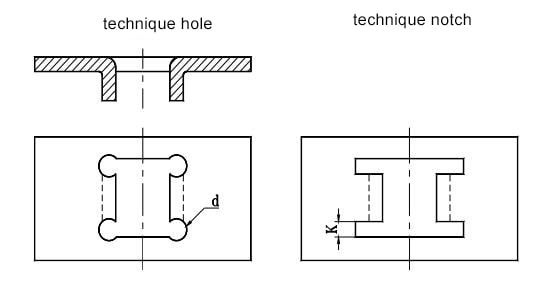

Trous de traitement, fentes de traitement et traitement notches pour les pièces courbes

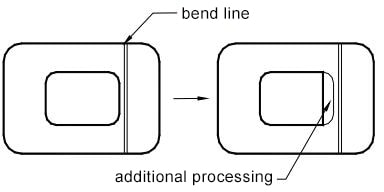

Lors de la conception du pli, il est recommandé d'ajouter un trou, une rainure ou une encoche de poinçonnage avant le découpage si le pli doit être réalisé sur la face interne de l'ébauche, comme le montre la figure 1-33.

Figure 1-33 Ajout d'un trou de perforation, d'un processus ou d'une encoche de processus

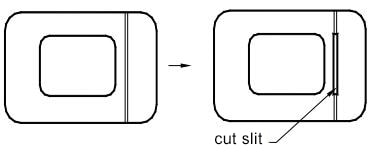

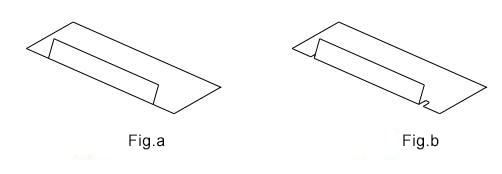

Lors de la conception d'une pièce pliée, il est généralement nécessaire de créer une rainure ou une fente de coupe pour éviter les fissures afin d'empêcher les déchirures et les déformations des bords. Ceci est particulièrement important lorsque le rayon de courbure intérieur est inférieur à 60 degrés. La largeur de la fente doit être supérieure à l'épaisseur du matériau (t), et la profondeur de la fente doit être au moins 1,5 fois l'épaisseur du matériau. Comme le montre la figure 1-34, la figure b est considérée comme une meilleure option de conception que la figure a.

Figure 1-34 Pliage de la tôle avec rainure ou fente de fissure

Les rainures et les trous de traitement doivent être correctement traités. Si l'aspect des pièces est préoccupant et qu'elles sont visibles depuis le panneau, les trous de traitement des coins pour le pliage peuvent être omis (par exemple, l'encoche de traitement n'est pas ajoutée pendant le traitement du panneau afin de conserver un style uniforme). Toutefois, les autres pliages doivent comporter un trou d'usinage d'angle, comme le montre la figure 1-35.

Figure 1-35 Trou d'usinage de l'angle de pliage

Lors de la conception des dessins, il est recommandé d'éviter de marquer l'espace entre les intersections de cintrage dans la direction de 90 degrés, à moins qu'il n'y ait une exigence spécifique. Un marquage incorrect de l'espace peut avoir un impact sur la conception du processus de fabrication. En général, les fabricants conçoivent le processus avec un écart de 0,2 à 0,3, comme illustré à la figure 1-36.

Figure 1-36 l'espace entre le coude rodage

La zone de pliage d'un composant plié doit être éloignée des zones présentant des changements brusques de la forme du composant. La distance L entre la ligne de pliage et la zone de déformation doit être supérieure au rayon de pliage (r), c'est-à-dire L ≥ r, comme le montre la figure 1-37.

Figure 1-37 La zone de pliage doit éviter l'emplacement du changement soudain de la pièce.

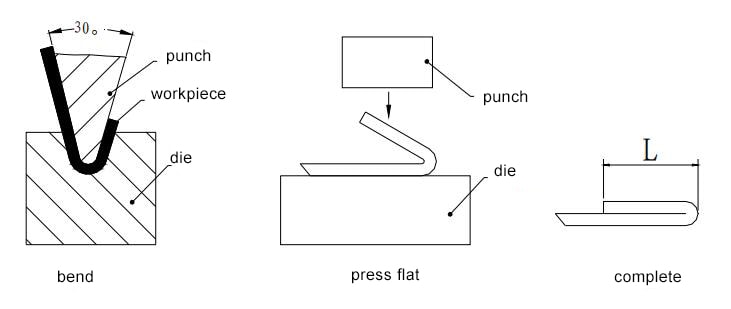

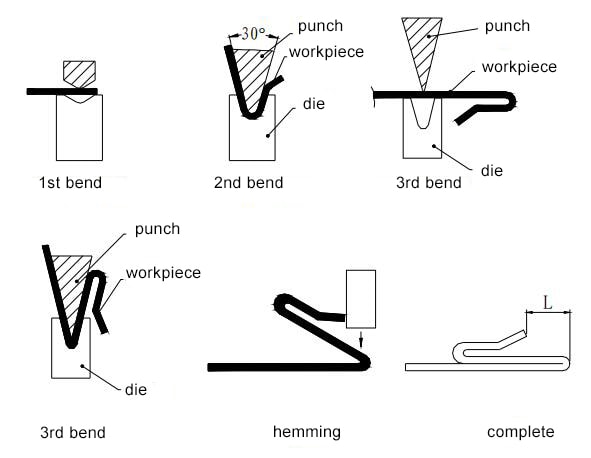

La méthode de l'ourlet : La tôle est d'abord pliée à un angle de 30 degrés à l'aide d'une matrice de pliage à 30 degrés, comme le montre la figure 1-38, puis le côté plié est aplati.

Figure 1-38 Méthode d'ourlet

La dimension minimale de l'arête de pliage, "L", dans la figure 1-38 est de 0,5t, où "t" représente l'épaisseur du matériau, conformément à la dimension minimale de l'arête de pliage décrite ci-dessus. La technique du "bord mort pressé" est couramment utilisée pour des matériaux tels que l'acier inoxydable, tôle galvaniséeet la tôle aluminium-zinc. Toutefois, les pièces de placage ne doivent pas être utilisées car elles risquent d'entraîner une accumulation d'acide à l'endroit de l'ourlet.

La méthode du pliage à 180 degrés : Comme le montre la figure 1-39, pliez d'abord la plaque à un angle de 30 degrés à l'aide d'un couteau à plier à 30 degrés. Ensuite, redressez le bord plié et, enfin, retirez le support.

Figure 1-39 Méthode de pliage à 180 degrés

La dimension minimale du bord du coude (L) dans la figure est égale à la dimension minimale du bord du coude d'un seul coude plus l'épaisseur du matériau (t). La hauteur (H) doit être choisie parmi les dimensions de plaques couramment utilisées, telles que 0,5, 0,8, 1,0, 1,2, 1,5 ou 2,0. Il n'est généralement pas recommandé de choisir une hauteur supérieure à ces options.

Comme le montre la figure 1-40, il faut d'abord plier la forme, puis le bord. Lors de la conception, il faut tenir compte des dimensions de chaque composant pour garantir que chaque étape du processus respecte la taille minimale de pliage, ce qui évite de devoir procéder à un post-traitement supplémentaire.

Figure 1-40 Ourlet à triple pliage

Tableau 1-16 Taille minimale du bord d'appui requise pour l'aplanissement final du bord de flexion

| Épaisseur | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

|---|---|---|---|---|---|---|---|---|

| Taille du bord du palier L | 4.0 | 4.0 | 4.0 | 4.0 | 4.5 | 4.5 | 5.0 | 5.0 |

Dans le domaine du pliage de la tôle, il est essentiel de donner la priorité à la sécurité et d'adhérer aux meilleures pratiques de l'industrie pour minimiser les risques d'accident et garantir l'efficacité opérationnelle. Les lignes directrices suivantes traitent des aspects cruciaux de la sécurité au travail, de la manutention des matériaux et de l'optimisation des processus :

Équipement de protection individuelle (EPI) : Obliger à utiliser des EPI appropriés, notamment des lunettes de sécurité avec écrans latéraux, des gants résistants aux coupures, des chaussures de sécurité à embout d'acier et des protections auditives. Pour les opérations impliquant des matériaux lourds ou des travaux en hauteur, le port d'un casque de protection est indispensable. Lorsque l'on travaille avec des métaux galvanisés ou revêtus, une protection respiratoire peut s'avérer nécessaire pour se prémunir contre les fumées nocives.

Systèmes de protection et de sécurité des machines : Veillez à ce que toutes les presses plieuses et les cintreuses soient équipées de mécanismes de protection adéquats, notamment de rideaux lumineux, de commandes bimanuelles ou de dispositifs de détection de présence. Testez et entretenez régulièrement ces systèmes de sécurité pour garantir leur efficacité dans la prévention des accidents.

Considérations ergonomiques : Mettre en œuvre des solutions ergonomiques pour réduire le risque de microtraumatismes répétés. Il peut s'agir de postes de travail réglables en hauteur, d'aides à la manutention et d'une formation adéquate aux techniques de levage. Pour les pièces lourdes ou de grande taille, utilisez des dispositifs de levage mécaniques ou des procédures de levage en équipe.

Maintenance des outils et de l'équipement : Établissez un programme rigoureux de maintenance préventive pour tous les équipements de pliage, les matrices et l'outillage. Des inspections, des nettoyages et des lubrifications réguliers sont essentiels pour prévenir les dysfonctionnements susceptibles d'entraîner des accidents ou des problèmes de qualité. Tenez des registres de maintenance détaillés et traitez rapidement tout problème identifié.

Formation complète des employés : Élaborer et mettre en œuvre un programme de formation complet couvrant

Sélection et manipulation des matériaux :

Optimisation des processus :

Organisation de l'espace de travail :

Contrôle de la qualité et amélioration continue :

En respectant scrupuleusement ces consignes de sécurité et ces meilleures pratiques, les opérations de pliage de tôles peuvent être menées avec un haut degré de professionnalisme, d'efficacité et, surtout, de sécurité. Cette approche globale permet non seulement de protéger les travailleurs, mais aussi d'améliorer la qualité des produits et l'excellence opérationnelle en général.

Avec le développement rapide du secteur mondial de l'équipement industriel, de plus en plus d'équipements d'automatisation performants sont entrés dans le domaine de la transformation de la tôle, fournissant des garanties de productivité fondamentales pour le développement de haute qualité de l'industrie de la transformation de la tôle. Le développement de la mondialisation industrielle a également entraîné une concurrence et des défis accrus, et les exigences du marché sont en constante évolution. Cela exige non seulement que l'équipement principal ait un niveau élevé de productivité, mais aussi que l'ensemble du système de production soit plus flexible et capable de réagir rapidement.

Le pliage des tôles est l'une des technologies clés dans le domaine de la transformation des métaux et joue un rôle indispensable dans la production de produits métalliques. La méthode de production traditionnelle avec une seule machine de pliage tend à provoquer des temps d'arrêt de l'équipement pendant les changements de commande. La vérification des dessins, la programmation du pliage, le réglage des paramètres de l'équipement, le démontage et l'assemblage des moules de pliage et la manutention des matériaux nécessitent une intervention manuelle excessive. Par conséquent, l'équipement doit s'arrêter et attendre la commutation et le transport des matériaux, ce qui entraîne des coûts de production élevés.

Pour résoudre les problèmes susmentionnés dans le processus de pliage de la tôle, la recherche peut être menée du point de vue de la conception du processus, de l'innovation des moules, de l'automatisation, de l'informatisation et de la technologie intelligente. Il s'agit d'intégrer et d'introduire des technologies de pointe dans le processus de pliage des tôles. Par exemple, optimiser la conception de la structure du processus du produit, améliorer la contrôlabilité des matériaux du moule et la vitesse de commutation de la structure, utiliser la technologie de l'internet industriel pour la transmission et la communication des informations, intégrer les systèmes de contrôle interactifs PLC et appliquer les systèmes de gestion de l'informatisation de la production.

Le système de gestion de l'information permet la collecte, le traitement et l'analyse des données en temps réel pendant le processus de production du pliage de la tôle. Grâce à la plateforme informatique en nuage, il est possible de contrôler et de gérer les données à distance, ce qui permet d'optimiser les processus de production. En outre, l'application de lignes de production automatisées qui intègrent des équipements tels que des machines-outils et des robots industriels, des systèmes de chargement et de déchargement automatisés et des systèmes d'inspection en ligne améliore considérablement la contrôlabilité de l'ensemble du processus de production. L'application de la technologie de contrôle interactif automatisé réduit efficacement l'intervention manuelle et permet une production continue, améliorant l'efficacité de la production et aboutissant à des produits de cintrage plus stables et plus fiables.

Le développement de la technologie du pliage de tôles dépend de la modernisation et de l'application de la technologie de l'automatisation, de l'informatisation et des systèmes intelligents au sein de l'industrie. En tant que maillon essentiel de l'industrie métallurgique, l'évolution des processus de pliage des tôles reflète l'amélioration des capacités de fabrication industrielle et indique les orientations futures de l'industrie manufacturière. Des premières opérations manuelles à l'intégration moderne de l'automatisation CNC, le processus de pliage des tôles a subi de multiples transformations significatives. Chaque saut technologique s'est accompagné d'améliorations substantielles de l'efficacité de la production et de la qualité des produits.

Au début du pliage manuel, les plaques de métal étaient pliées à l'aide d'outils simples et de l'expérience. Bien que le processus de pliage manuel soit très adaptable, il est limité par la précision et la stabilité des opérations humaines. Il en résultait une faible efficacité de production et il était difficile de répondre aux besoins d'une production standardisée à grande échelle. Avec l'accélération de l'industrialisation, l'industrie métallurgique a commencé à introduire progressivement des équipements de cintrage, tels que des cintreuses manuelles et des cintreuses mécaniques. Ces appareils fournissent une force stable grâce à des principes mécaniques, ce qui améliore considérablement l'efficacité de la production et l'uniformité des produits.

Les lignes de production modernes de pliage de tôles sont généralement équipées de cintreuses CNC de pointe, qui peuvent contrôler avec précision les angles et les positions de pliage, ce qui améliore considérablement la précision et la répétabilité du pliage de tôles.

Grâce à la programmation informatique, les actions des cintreuses peuvent être contrôlées avec précision, ce qui permet la fabrication rapide de pièces métalliques de forme complexe. Avec l'adoption de la conception assistée par ordinateur (CAO) et de la fabrication assistée par ordinateur (FAO), la production de moules devient plus efficace et plus précise. L'application de la technologie de prototypage rapide facilite la modification et l'optimisation des moules, réduisant ainsi le délai entre la conception et la mise sur le marché. Le développement de moules modulaires intelligents permet des changements rapides et une maintenance opportune en cours d'utilisation, ce qui améliore l'efficacité de la production des opérations de pliage.

La conception structurelle des produits de pliage de tôles doit intégrer l'application de connaissances pluridisciplinaires, telles que les propriétés de traitement des matériaux métalliques, les principes d'ingénierie mécanique connexes et les processus de fabrication. Les exigences fonctionnelles et l'environnement d'utilisation du produit influencent également la sélection des matériaux et la conception structurelle. Il est nécessaire de choisir des matériaux métalliques à haute résistance et résistants à la corrosion et de concevoir les structures de renforcement correspondantes. En outre, compte tenu de l'épaisseur du matériau, de l'aptitude à la transformation des structures du produit et des caractéristiques de déformation plastique des matériaux, il est essentiel de définir des zones de pliage raisonnables pour éviter un étirement ou une compression excessifs, afin de garantir la précision dimensionnelle et la résistance structurelle du produit. La figure ci-dessous présente un schéma du processus de pliage de la tôle.

En outre, les contraintes de production telles que le rayon de courbure et les angles de courbure doivent être prises en compte lors de la phase de conception. Il est important de respecter les principes de l'ordre de cintrage : cintrage de l'intérieur vers l'extérieur, cintrage du plus petit au plus grand, cintrage des formes spéciales d'abord, puis des formes générales, en veillant à ce que le processus de formage initial n'affecte pas ou n'interfère pas avec les processus ultérieurs.

La conception des processus est une étape clé pour garantir que les produits sont fabriqués conformément aux normes de qualité prédéterminées et à l'efficacité de la production. Il s'agit notamment de sélectionner l'équipement de pliage approprié, d'établir des schémas détaillés des flux de processus et de concevoir des moules précis. Lors du choix de l'équipement de pliage, il est essentiel de tenir compte de la précision et de la stabilité de l'équipement, ainsi que de son adaptation à des matériaux d'épaisseurs et de duretés différentes.

La conception des moules de cintrage est également une partie importante de la conception du processus, car elle affecte directement la qualité du produit et l'efficacité de la production. Une bonne conception de moule doit garantir un écoulement régulier du métal pendant le cintrage, réduire le risque de fissuration et de fendillement, et prendre en compte la durabilité et les coûts d'entretien du moule. Avec le développement des technologies de conception et de fabrication assistées par ordinateur, la conception moderne des moules peut être plus précise et plus efficace, permettant même la simulation et l'optimisation lors de la phase de conception. Lors de l'élaboration des flux de processus, il est également nécessaire de prendre en compte l'efficacité de la production et le contrôle des coûts tout en s'assurant que chaque étape permet d'obtenir les résultats de traitement escomptés.

Les processus traditionnels de pliage de tôles dépendent fortement des opérateurs, et la qualité du produit est facilement influencée par l'état de l'opérateur. Il s'agit généralement d'un goulot d'étranglement dans le processus de traitement des produits métalliques. Par conséquent, le développement et l'adoption d'une technologie de traitement automatisé pour remplacer progressivement les opérations de pliage manuel sont d'une grande importance pour améliorer l'efficacité de la production. Le traitement des pièces par un équipement de pliage manuel est illustré à la figure 2.

Le pliage automatique de la tôle est une représentation typique de l'application des technologies de pointe dans la production au cours de l'ère industrielle, avec l'application d'unités de traitement automatisées de haute efficacité, de haute qualité et très flexibles qui deviennent de plus en plus matures.

Depuis le développement du pliage automatisé de la tôle, il existe principalement trois types de technologies de traitement automatisé : le pliage par manipulateur fixe, le pliage par robot industriel et le pliage automatique par unité de pliage à bords multiples. Chaque type de méthode de pliage automatisé a ses avantages et les directeurs d'usine doivent prendre en compte l'ensemble des avantages lorsqu'ils les introduisent simultanément.

L'unité de pliage automatique du bras mécanique peut être divisée en unités de pliage intégrées à un manipulateur à trois axes (X, Y) et en unités de pliage intégrées à un robot industriel, en fonction des différents dispositifs d'intégration de l'automatisation. Le cintrage par manipulateur à trois axes est principalement utilisé pour la production de masse et les produits en tôle à structure spatiale relativement simple, tels que les pièces en forme de boîte, les pièces à fente, les pièces en forme de boîte, etc. Son principal avantage est son faible coût d'investissement et sa grande efficacité pour les pièces produites en masse, mais en raison des limites de sa piste de roulement spatiale et de sa faible flexibilité structurelle, il ne peut pas faire face à des changements de production fréquents.

D'autre part, l'unité de pliage automatique intégrée à des robots industriels est plus avantageuse dans le processus de développement de la demande du marché moderne. Pour dépasser les limites de la plage de fonctionnement des robots à six axes existants, l'intégration de la piste mobile inférieure permet de réaliser des opérations de mouvement flexibles du robot à différents postes de travail, ce qui augmente encore la compatibilité de l'unité de pliage pour le traitement des produits.

Le robot se déplace jusqu'à la position de la cintreuse, pose la feuille de matériau à plat sur la matrice inférieure de la cintreuse et, par l'intermédiaire du capteur de la jauge arrière de la cintreuse, effectue un positionnement précis. Une fois le positionnement terminé, le robot envoie le signal de pliage à la cintreuse et réalise l'action de pliage en coordination avec la cintreuse.

La précision de pliage de l'unité de pliage robotisée industrielle dépend de la précision de la cintreuse elle-même, de la précision de positionnement du robot et du contrôle coordonné du robot et de la cintreuse. L'unité de pliage robotisée standard est centrée sur le robot industriel et la cintreuse, équipée de fixations mécaniques, de racks de matières premières, de piles de déchargement, d'établis de positionnement, de racks de retournement, de dispositifs de changement de main et de divers capteurs de détection. L'unité de pliage intégrée au robot industriel est illustrée à la figure 3.

Le manipulateur est la "main" que le robot utilise pour remplacer les humains dans la prise et la mise en place des pièces. Le manipulateur du robot de pliage est généralement composé de plusieurs ventouses installées sur un cadre métallique. Il peut ajuster de manière flexible la position et la structure des branches des ventouses pour s'adapter à différentes tailles de pièces et à différents angles de pliage. Les tables de chargement et de déchargement utilisent généralement des palettes empilées, mais des bandes transporteuses ou des rails peuvent également être utilisés pour transporter les matières premières et les produits finis.

L'établi de positionnement est une plate-forme inclinée aux bords surélevés, avec des billes légèrement surélevées réparties sur la surface de la table. Le robot transfère la plaque d'acier sur la table de positionnement, où la plaque glisse librement vers le bord surélevé sous l'effet de la gravité. Lorsque le robot saisit à nouveau la plaque, la position de la plaque et de la pince a été ajustée avec précision, fournissant une référence pour l'étape suivante du pliage.

L'unité de pliage automatique multilatérale intégrée se distingue de la méthode selon laquelle le manipulateur saisit les pièces à plier. Au contraire, elle utilise le manipulateur pour déplacer les pièces en coordination avec la machine de pliage pour achever le processus de pliage. En général, le moule de pliage configuré dans cette unité est également très flexible. L'application réussie de l'unité de pliage automatique multilatérale intégrée dans l'industrie manufacturière a considérablement amélioré les capacités d'usinage et de fabrication des machines-outils chinoises.

L'unité de pliage automatique multilatérale intégrée comprend un dispositif de chargement, un dispositif de transport par navette, un manipulateur de la cintreuse principale et un dispositif de déchargement, comme le montre la figure 4. Le manipulateur est situé directement devant la cintreuse principale, les systèmes de chargement et de déchargement automatiques étant situés respectivement à gauche et à droite de la cintreuse.

Les dispositifs de chargement et de déchargement automatiques et le convoyeur à navette se connectent automatiquement à l'entrepôt vertical pour positionner les matières premières, remplaçant ainsi le travail manuel pour positionner les plaques ou les pièces à usiner sur le lieu de traitement, et permettant l'entrée et la sortie automatiques des pièces vers l'établi. Le manipulateur presse et plie les plaques pour les traiter ; la cintreuse principale effectue le travail de pliage et de formage des plaques selon les codes du langage machine du programme. Grâce à un contrôle de haute précision du traitement des pièces, à un traitement spécial de la surface du moule et à un contrôle spécial de la piste de roulement du moule, la cintreuse multilatérale assure un traitement efficace et de haute qualité des pièces en tôle.

Pendant le processus de pliage, le système de servocommande électrique contrôle le mouvement du moule de pliage, permettant une réponse rapide et un mouvement de courbe rapide du moule, réalisant des actions de pliage rapides et précises, et réalisant un traitement de pliage à grande vitesse. En contrôlant la logique d'action et la piste de roulement d'un ensemble de moules, il est possible de réaliser un traitement complexe des pièces. Cet ensemble de moules est appelé moule universel.

La plieuse, qui utilise un seul jeu de moules polyvalents, peut réaliser divers processus tels que le pliage à angle positif et négatif, les grands arcs et les bordures plates complexes, ce qui lui confère une grande souplesse de traitement. Le dispositif de changement automatique de matrice se compose de pièces telles que la matrice à jeu intermédiaire, la matrice à section standard, le dispositif de déplacement de l'embrayage et le dispositif d'insertion rotatif de la pièce. Il a deux fonctions principales : la rétraction du jeu pour le bordage et le réglage automatique de la longueur, afin de faciliter les opérations de pliage dans différentes dimensions directionnelles.