Vous êtes-vous déjà demandé comment concevoir des pièces de tôlerie pour un pliage optimal ? Dans cet article de blog, nous allons explorer les principes clés et les meilleures pratiques pour obtenir des pliages de haute qualité tout en évitant les pièges les plus courants. En nous appuyant sur l'expertise d'ingénieurs mécaniciens expérimentés, nous nous pencherons sur des aspects cruciaux tels que la hauteur de pliage, le rayon, la direction, le jeu, la résistance, etc. À la fin de cet article, vous disposerez d'informations précieuses pour améliorer vos conceptions de tôle et rationaliser votre processus de fabrication.

Le pliage est un procédé d'emboutissage qui utilise la pression pour déformer plastiquement le matériau et lui donner un angle et une courbure spécifiques. Les courbes les plus courantes sont les courbes en V et les courbes en Z, coudes décaléset l'ourlet des courbes, entre autres.

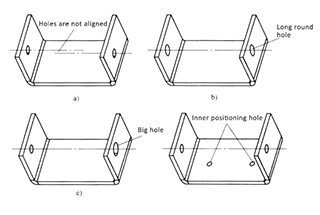

La hauteur minimale de pliage de la tôle doit être calculée comme étant 2 fois l'épaisseur de la tôle plus le rayon de pliage, c'est-à-dire H ≥ 2t + R.

Comme le montre la figure ci-contre, si la hauteur de pliage est trop faible, la tôle est susceptible de se déformer et de se tordre pendant l'opération de pliage. processus de pliagece qui conduit à une forme de pièce et à une précision dimensionnelle sous-optimales.

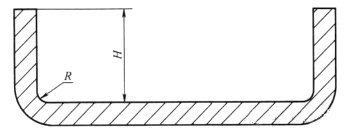

Lors du cintrage d'un bord biseauté, une hauteur de cintrage inadéquate est la principale cause de distorsion du cintrage.

Comme le montre la figure ci-contre, dans la conception originale, la hauteur de cintrage à gauche est trop petite, ce qui augmente la probabilité de déformation du cintrage et réduit la qualité globale du cintrage.

Dans la conception améliorée, la hauteur de la courbure du côté gauche peut être augmentée, ou la partie minimale de la hauteur de la courbure peut être éliminée, garantissant ainsi que le tôle ne souffre pas de distorsion et permet d'obtenir une qualité de cintrage élevée.

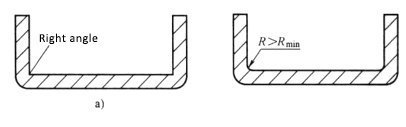

Pour assurer la résistance à la flexion de la tôle, les rayon de courbure doit être supérieur au rayon de courbure minimum spécifié pour ce matériau de tôle particulier. Les rayons de courbure minimaux pour divers matériaux de tôle courants sont indiqués dans le tableau ci-dessous.

| État des matériaux | |||

|---|---|---|---|

| Matériau | Douceur | Dur | |

| Alliage d'aluminium | 0 | 6t | |

| Bronze bronze | 0 | 4t | |

| Laiton | 0 | 2t | |

| Alliage de magnésium | 5t | 13t | |

| Le fer | Acier inoxydable | 0.5t | 6t |

| Acier à faible teneur en carbone acier allié | 0.5t | 4t | |

| Titane | 0.7t | 3t | |

| Alliage de titane | 2.6t | 4t | |

Tôle originale et conception améliorée du rayon de courbure, comme indiqué ci-dessous :

Il est important de noter qu'un rayon de courbure plus grand n'est pas toujours meilleur pour la tôle. Un rayon de courbure plus grand entraîne des retour au printemps et des difficultés à contrôler l'angle et la hauteur de cintrage. Il est essentiel de choisir un rayon de courbure raisonnable.

Les fabricants de moules à tôle optent souvent pour un rayon de courbure nul afin d'éviter le retour élastique et de mieux contrôler la hauteur et l'angle de courbure. Toutefois, cela peut entraîner des fissures externes ou même la rupture de la tôle, en particulier pour les matériaux durs. En outre, les angles droits du moule peuvent s'arrondir avec le temps, ce qui complique le maintien de dimensions de pliage précises.

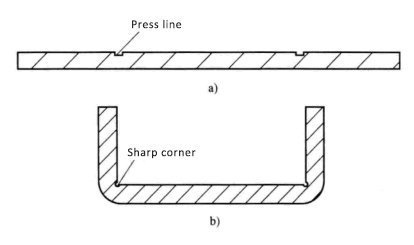

Pour réduire force de flexion Pour garantir des dimensions de pliage constantes, certains fabricants de moules à tôle utilisent un processus de pressage avant le pliage, comme le montre la figure ci-contre.

Toutefois, cette conception présente également quelques inconvénients, tels qu'une faible résistance à la flexion et une tendance à la rupture de la tôle.

Le processus de pressage est un type de processus d'estampage dans lequel un matériau partiellement extrudé est utilisé pour forcer une rainure sur la tôle, ce qui la rend plus facile à plier et améliore la précision du pliage.

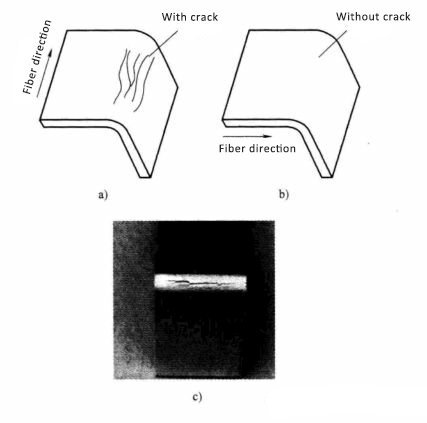

Le pliage de la tôle doit être aussi proche que possible de la perpendiculaire à la direction des fibres métalliques.

Lorsque le pliage de la tôle est aligné sur la direction des fibres métalliques, il est plus susceptible de se fissurer au niveau du pliage et d'avoir une faible résistance à la flexion, ce qui le rend susceptible de se rompre, comme le montre la figure ci-jointe.

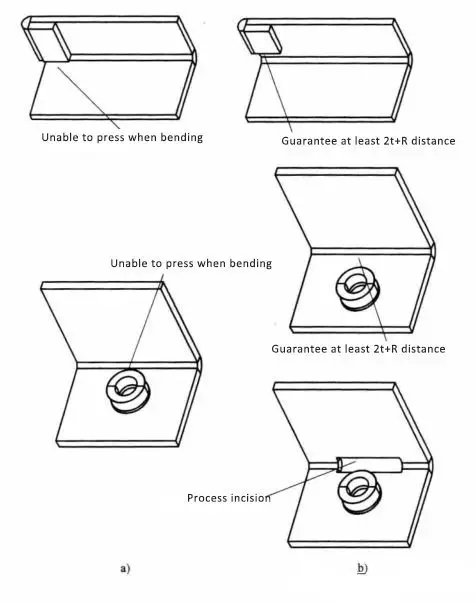

Lorsque la tôle est pliée, c'est souvent parce que d'autres éléments sont trop proches de la base de la tôle, ce qui la rend impossible à presser et à plier ou entraîne une déformation importante après le pliage.

Pour éviter cela, il est important de s'assurer qu'il n'y a pas d'autres éléments qui bloquent le pressage en gardant au moins deux fois l'épaisseur de la tôle plus le rayon de courbure à la base de la tôle, comme le montre la figure ci-contre.

Dans la conception originale, la position d'aplatissement décalée était trop proche de la base de la tôle, ce qui entraînait l'échec du processus de pliage en raison de l'impossibilité de presser la tôle.

Par exemple, si le bourgeonnement sur la tôle est trop proche de la racine du pli et l'empêche d'être réalisé, le bourgeonnement peut être déplacé vers la base de la tôle, comme le montre le premier modèle amélioré.

Si les exigences de conception empêchent de déplacer la position du bourgeon et du coude, une coupe ouverte peut être ajoutée à la racine du coude correspondant au bourgeon afin d'assurer un processus de cintrage en douceur, comme le montre le deuxième modèle amélioré.

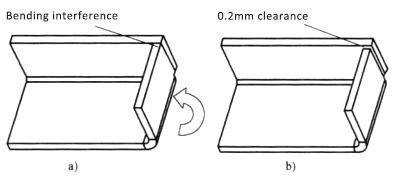

En raison de l'existence d'une tolérance dans les pliage de tôlesun certain jeu de pliage doit être assuré dans la direction du pliage afin d'éviter toute défaillance due à une interférence au cours du processus de pliage.

Comme le montre la figure ci-dessous, il s'agit d'une représentation simplifiée d'une tôle complexe. pièce de flexion. La séquence de pliage consiste à plier d'abord le côté supérieur, puis le côté droit.

Dans la conception originale, il n'y avait pas d'espace entre les deux bords de pliage. Ce manque d'espace entre le côté supérieur et le côté droit signifiait que la présence de la tôle cintrage des métaux Les tolérances trop étroites peuvent provoquer des interférences pendant le processus de pliage.

Pour résoudre ce problème, la conception améliorée prévoit un espace minimum de 0,2 mm entre le côté droit et le côté supérieur afin d'éviter efficacement les interférences de pliage.

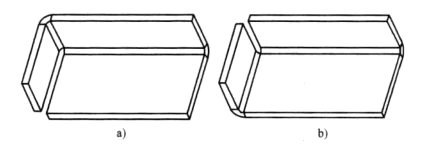

La résistance du pliage de la tôle doit être assurée pendant le processus de pliage, et elle est généralement plus faible pour les plis longs et étroits, tandis que les plis courts et larges sont plus résistants. Par conséquent, le pliage de la tôle doit être aussi long que possible, comme le montre la figure ci-dessous.

Même pour des coudes ayant la même fonction, dans la conception originale, la faible résistance à la flexion est due à la fixation du coude sur le côté le plus court. Dans le modèle amélioré, la fixation du coude sur le côté le plus long permet d'augmenter la résistance à la flexion.

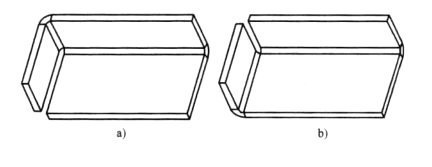

Plus le nombre de processus de pliage de la pièce de tôle est élevé, plus le coût du moule est important et plus la précision du pliage est faible. Pour minimiser ces problèmes, le conception de tôles doit viser à minimiser le nombre de processus de pliage, comme le montre la figure ci-dessous.

Dans la conception originale, la tôle nécessitait deux processus de pliage distincts. Toutefois, dans la conception améliorée, la tôle ne nécessite qu'un seul processus de pliage pour former les deux côtés en même temps.

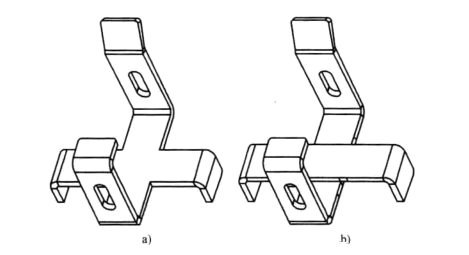

Il est important de garder à l'esprit que plus le processus de pliage de la tôle est complexe, plus la quantité de déchets de matériaux risque d'être importante. Pour minimiser ce phénomène, il peut être nécessaire d'envisager de diviser un pliage complexe en deux parties.

Bien que cette approche aille à l'encontre du principe de réduction du nombre de pièces, elle peut en fin de compte permettre de réduire les coûts de production et d'améliorer la qualité du produit. Il est important de vérifier ces conceptions par des calculs approfondis.

Comme le montre la figure ci-dessous, la pièce de tôle présentant un pliage complexe est divisée en deux parties, qui sont ensuite assemblées à l'aide de méthodes telles que le rivetage, l'autoprivetage ou l'assemblage à l'aide d'un outil d'assemblage à l'aide d'un outil d'assemblage. soudage par points.

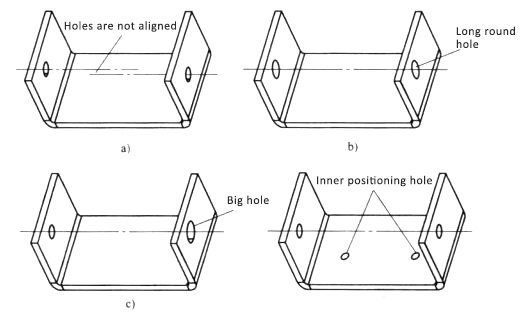

De nombreux ingénieurs ont probablement connu la frustration de voir des vis ou des trous de clous mal alignés sur des tôles pliées, ce qui rend impossible la fixation de vis ou de rivets. Il s'agit d'un problème courant en raison des grandes tolérances de pliage de la tôle, en particulier lorsque la tôle présente des plis multiples.

| Caractéristiques | Tolérance/mm |

|---|---|

| Un coude | 0.15 |

| Deux coudes | 0.25 |

| Trois coudes | 0.36 |

| Quatre coudes | 0.44 |

| Cinq coudes | 0.51 |

| Six coudes | 0.59 |

Comme le montre le tableau ci-dessus, plus la tôle est pliée, plus la tolérance de pliage augmente. Il est donc difficile de maintenir la précision des dimensions des multiples pliages de la tôle. C'est pourquoi les trous de vis, les trous de traction et les trous d'auto-rivet sur la tôle ont tendance à être mal alignés après le pliage.

Par conséquent, lors de la conception d'un produit, les ingénieurs doivent tenir compte des effets des tolérances de flexion multiples, en évitant des tolérances trop strictes sur les caractéristiques des pièces présentant des flexions multiples.

Dans le même temps, le conception de tôles doit être optimisée pour éviter les problèmes suivants lors de l'assemblage, tels que le mauvais alignement des trous d'assemblage, la difficulté à maintenir la bonne taille de l'assemblage, voire l'interférence de l'assemblage.

La solution pour les trous sur les deux courbes de la tôle est difficile à aligner en raison de la grande tolérance de pliage :