Vous êtes-vous déjà demandé comment améliorer l'efficacité et la qualité de vos projets de tôlerie ? Dans cet article, nous nous pencherons sur les conseils essentiels en matière de conception de tôles, en explorant les techniques permettant de minimiser les erreurs et d'optimiser les processus. Du découpage au pliage, chaque étape est cruciale pour obtenir des résultats précis et rentables. À la fin de cette lecture, vous aurez acquis des connaissances pratiques et des stratégies pour améliorer votre fabrication de tôle, en garantissant à la fois la fonctionnalité et la durabilité de vos conceptions.

Les pièces en tôle sont couramment utilisées dans les revêtements extérieurs et les composants structurels internes des automobiles.

En tant qu'ingénieur structurel de contrôle, la réduction des coûts est toujours une pression que je dois supporter dans mon activité principale.

Après avoir effectué des recherches approfondies, j'ai découvert que mes pairs avaient réussi à convertir le couvercle supérieur du contrôleur en une pièce emboutie en tôle.

Pour éviter les erreurs dans le processus de conception, j'ai rassemblé des données et dressé une liste des techniques courantes dans la conception de pièces en tôle. J'espère pouvoir partager ces informations avec d'autres acteurs du secteur et apprendre d'eux.

Transformation de la tôle implique quatre processus clés : Le découpage, le cintrage, l'étirement et le formage.

Chaque processus a des exigences spécifiques en matière de conception et, dans cette section, nous donnerons un bref aperçu de chaque processus sous quatre angles différents.

Le découpage est divisé en deux catégories : le découpage ordinaire et le découpage de précision : le découpage ordinaire et le découpage de précision.

Comme les méthodes de traitement diffèrent, la technologie utilisée dans l'industrie de l'alimentation en eau potable et de l'assainissement est différente. processus de découpage varie également.

Le couvercle supérieur du contrôleur de moteur et d'autres composants structurels n'utilisent généralement qu'une découpe ordinaire.

Dans cette section, nous nous concentrerons sur la structure et la technologie du découpage ordinaire que nous utilisons couramment.

L'idéal est que la forme et la taille des pièces découpées soient simples et symétriques, car cela minimise les déchets lors du processus de mise en page.

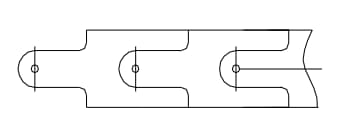

Disposition des pièces de découpage

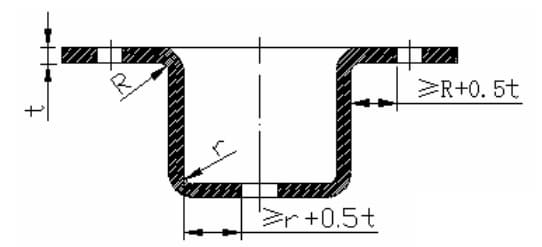

La forme et les trous intérieurs des pièces de découpage doivent éviter les angles vifs.

Lorsque des lignes droites ou des courbes se rencontrent, il convient d'incorporer un raccord en arc de cercle d'un rayon R ≥ 0,5t, où t est l'épaisseur de la paroi du matériau.

Valeur minimale du rayon du congé de la pièce découpée

Les pièces d'ébauche présentant des cantilevers et des fentes étroites doivent éviter les sections convexes ou concaves profondes et larges.

En règle générale, ces sections ne doivent pas être inférieures à 1,5 t, où t est l'épaisseur du matériau.

En outre, les encoches étroites et longues, ainsi que les encoches excessivement étroites, doivent être évitées afin d'améliorer la résistance des parties correspondantes de la matrice.

Évitez les cantilevers et les rainures étroites.

Les trous circulaires sont le meilleur choix pour le poinçonnage, surtout si l'on tient compte des exigences de taille minimale.

La taille minimale pour le poinçonnage dépend de facteurs tels que la forme du trou, les propriétés mécaniques du matériau et l'épaisseur du matériau.

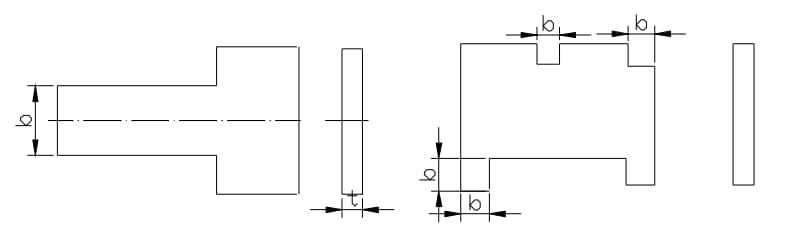

Exemple de forme de poinçon

| Matériau | Diamètre du trou circulaire (b) | Largeur b du petit côté du trou rectangulaire |

| Acier à haute teneur en carbone | 1.3t | 1.0t |

| Acier à faible teneur en carbone, laiton | 1.0t | 0.7t |

| Aluminium | 0.8t | 0.5t |

*t est l'épaisseur du matériau, et la taille minimale du poinçonnage n'est généralement pas inférieure à 0,3 mm.

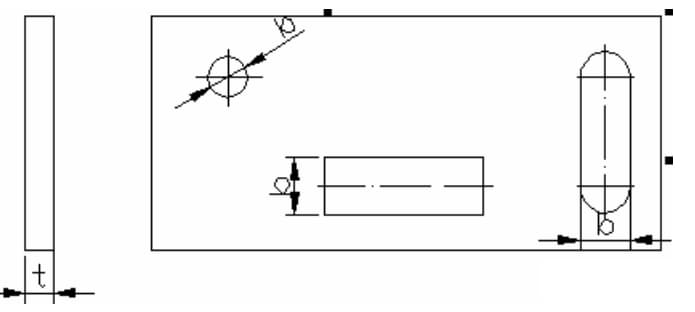

L'espacement des trous de perforation et l'espacement des bords des trous sont des éléments importants à prendre en compte.

La distance minimale entre le bord de poinçonnage d'une pièce et sa forme est limitée en fonction de la forme de la pièce et du trou, comme le montre la figure ci-contre.

Lorsque le bord de poinçonnage n'est pas parallèle au bord du contour de la pièce, la distance minimale ne doit pas être inférieure à l'épaisseur du matériau (t). Lorsqu'elle est parallèle, elle ne doit pas être inférieure à 1,5 t.

Schéma de la distance au bord du trou et de l'espacement des trous des pièces découpées

Lors du poinçonnage, du pliage et de l'emboutissage de pièces, une certaine distance doit être maintenue entre la paroi du trou et la paroi droite.

Distance entre la paroi de l'orifice du pièce de flexion et la partie d'étirement et la paroi droite de la pièce à usiner

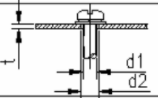

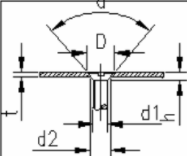

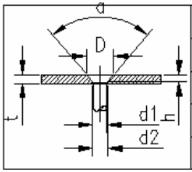

Pour les trous de passage et les sièges de tête fraisée des vis et des boulons, les dimensions structurelles du trou de passage de la vis ou du boulon et du siège de la tête fraisée sont indiquées dans le tableau ci-joint.

Lors de la conception d'une assise de tête fraisée pour une vis à tête fraisée, si la plaque est trop mince pour accueillir à la fois le trou traversant (d2) et le trou frais (D), la priorité doit être donnée au trou traversant (d2).

| d1 | M2 | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | Φ6.5 | Φ9.0 | Φ11 |

Trous de passage pour vis et boulons

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.5 | Φ6.5 | Φ9.0 | Φ10. | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| a | 90° | |||||

*Il est exigé que le tôle épaisseur t ≥ h.

Siège à tête fraisée et trou de passage pour vis à tête fraisée

| d1 | Φ2 | Φ2.5 | Φ3 | Φ4 | Φ5 |

| d2 | Φ2.1 | Φ2.6 | Φ3.1 | Φ4.1 | Φ5.1 | |

| D | Φ4.1 | Φ5 | Φ5.5 | Φ7.2 | Φ9 | |

| h | 1 | 1.1 | 1.2 | 1.6 | 2 | |

| a | 90° | |||||

*Il est exigé que l'épaisseur de la tôle soit t ≥ h.

Siège à tête fraisée et trou de passage pour rivet à tête fraisée

Les pièces découpées présentant des bavures excessives dépassant une certaine hauteur ne sont pas autorisées. Le tableau ci-joint indique la valeur limite (mm) pour la hauteur des bavures de la pièce découpée.

| Épaisseur de la paroi du matériau | Résistance à la traction du matériau (N / mm)2) | |||||||||||

| >100~250 | >250~400 | >400~630 | >630 | |||||||||

| f | m | g | f | m | g | f | m | g | f | m | g | |

| >0.7~1.0 | 0.12 | 0.17 | 0.23 | 0.09 | 0.13 | 0.17 | 0.05 | 0.07 | 0.1 | 0.03 | 0.04 | 0.05 |

| >1.0~1.6 | 0.17 | 0.25 | 0.34 | 0.12 | 0.18 | 0.24 | 0.07 | 0.11 | 0.15 | 0.04 | 0.06 | 0.08 |

| >1.6~2.5 | 0.25 | 0.37 | 0.5 | 0.18 | 0.26 | 0.35 | 0.11 | 0.16 | 0.22 | 0.06 | 0.09 | 0.12 |

| >2.5~4.0 | 0.36 | 0.54 | 0.72 | 0.25 | 0.37 | 0.5 | 0.2 | 0.3 | 0.4 | 0.09 | 0.13 | 0.18 |

*Le grade f (grade de précision) est applicable aux pièces ayant des exigences plus élevées ;

Le niveau m (niveau moyen) s'applique aux pièces présentant des exigences moyennes ;

Le grade g (rugosité) s'applique aux pièces répondant à des exigences générales.

Le minimum rayon de courbure de pièces pliées : Lorsqu'un matériau est plié, la couche extérieure subit un étirement tandis que la couche intérieure subit une compression dans la zone du congé.

Lorsque l'épaisseur du matériau est constante, plus le rayon interne (R) est petit, plus la tension et la compression du matériau sont importantes.

Si la contrainte de traction dans le congé extérieur dépasse la résistance ultime du matériau, des fissures et des ruptures se produisent.

Par conséquent, la conception structurelle des pièces de flexion doit éviter les rayons de congés de flexion excessivement petits.

Le rayon de courbure minimal pour les matériaux courants utilisés par l'entreprise est indiqué dans le tableau ci-dessous.

| Numéro de série : | Matériau | Rayon de courbure minimal |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0Cr18Ni9, 1Cr18Ni9, 1Cr18Ni9Ti, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62 (M, Y, Y2, laminage à froid) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 60SiMn, 1Cr17Ni7, 1Cr17Ni7-Y, 1Cr17Ni7-DY, SUS3010Cr18Ni9, SUS302 | 2.0t |

Le rayon de courbure fait référence au rayon intérieur de la pièce à plier, tandis que t représente l'épaisseur de la paroi du matériau.

Le symbole t représente l'épaisseur de la paroi du matériau, M représente l'état recuit, Y représente l'état dur et Y2 représente l'état 1/2 dur.

Liste des rayons de courbure minimaux des matériaux métalliques courants

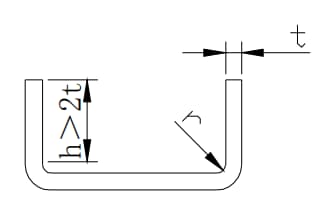

La hauteur du bord droit d'une pièce pliée ne doit pas être excessivement petite, avec une hauteur minimale de h > 2t.

En ce qui concerne la valeur minimale de la hauteur du bord droit d'une pièce de flexion :

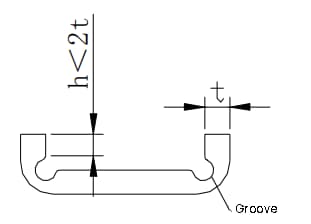

Si la conception prévoit une hauteur de bord droit de h ≤ 2t, la hauteur de pliage doit d'abord être augmentée, puis coupée à la taille requise après le pliage.

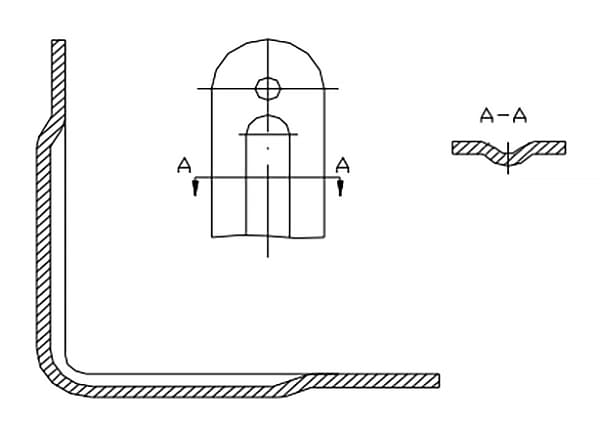

Il est également possible de réaliser une rainure peu profonde dans la zone de déformation par pliage, suivie d'un pliage secondaire (comme le montre la figure ci-contre).

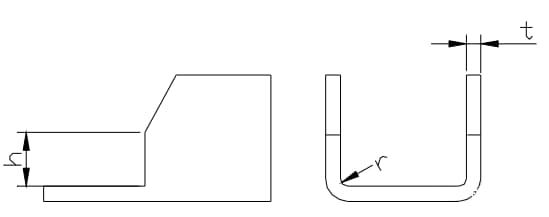

Dans des cas particuliers, la hauteur du bord droit peut nécessiter un angle oblique du côté du coude.

Lorsque le côté d'une pièce à plier présente un angle oblique (comme le montre la figure ci-contre), la hauteur minimale du côté doit être h = (2-4)t > 3 mm.

Hauteur du bord droit avec bord biseauté

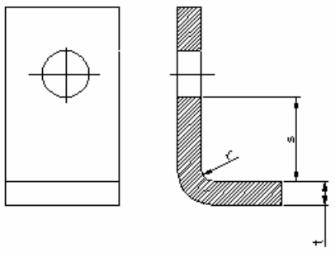

La distance du bord du trou sur les pièces pliées :

Le trou doit d'abord être percé, puis plié.

La position du trou doit être en dehors de la zone de déformation du pliage afin d'éviter toute déformation pendant le pliage.

La distance entre la paroi du trou et l'arête de pliage est indiquée dans le tableau ci-joint.

|  | ||

| t(mm) | s(mm) | 1(Mm) | s(mm) |

| ≤2. | s≥t+r | ≤25 | s≥2t+r |

| >25~50 | s≥2.5t+r | ||

| >2 | s≥1.5t+r | >50 | s≥3t+r |

Hauteur du bord droit avec bord biseauté

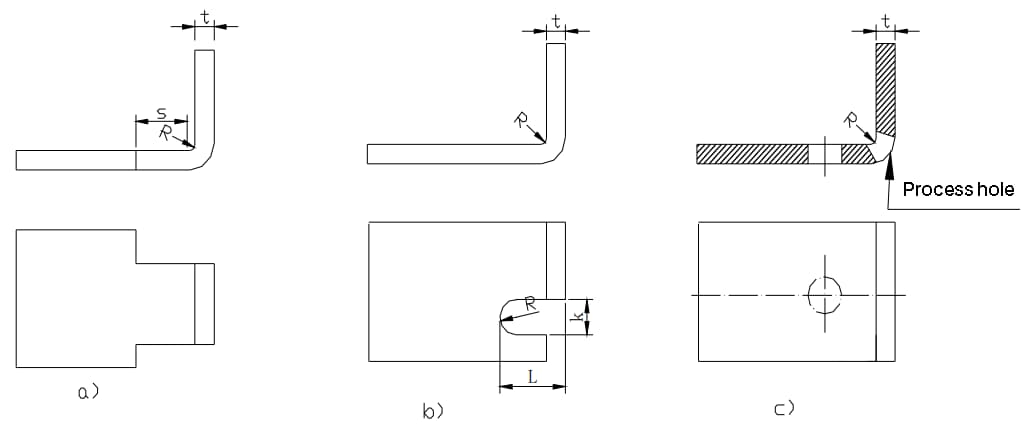

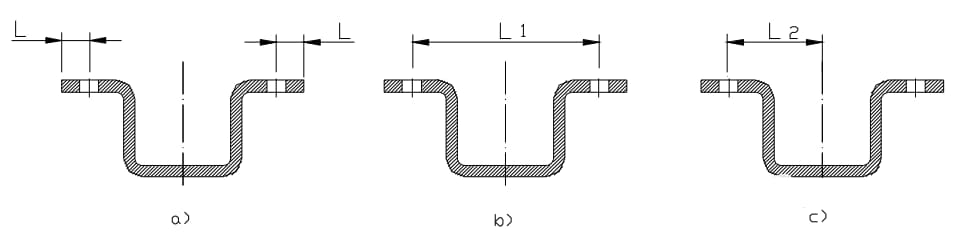

Lorsqu'une section du bord est localement pliée par une encoche de traitement localement pliée, pour éviter qu'une concentration de contraintes ne provoque une fissure de flexion au niveau de l'angle vif, le pli peut être décalé d'une certaine distance pour éliminer le changement soudain de taille (comme le montre la figure a), ou une rainure de traitement (comme le montre la figure b) ou un trou de traitement (comme le montre la figure c) peut être perforé.

Veuillez tenir compte des exigences dimensionnelles du dessin : s ≥ R ; largeur de la rainure K ≥ t ; profondeur de la rainure L ≥ t + R + K/2.

La méthode de conception et de traitement de la flexion locale lorsqu'un trou se trouve dans la zone de déformation de la flexion utilise la forme de l'encoche comme exemple.

Exemple de formulaire d'encoche

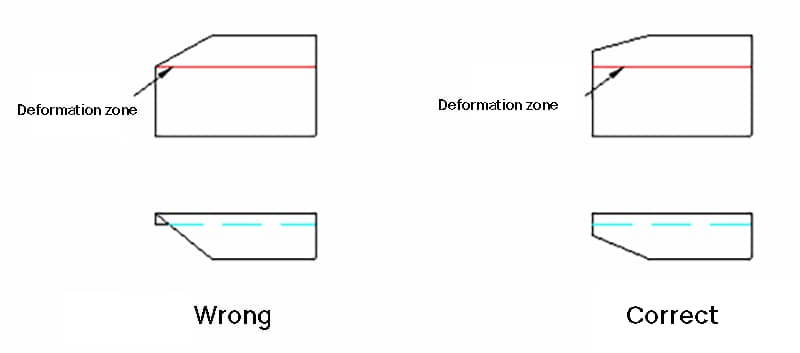

L'arête de pliage à bord biseauté doit être placée en dehors de la zone de déformation.

L'arête de pliage biseautée doit éviter la zone de déformation.

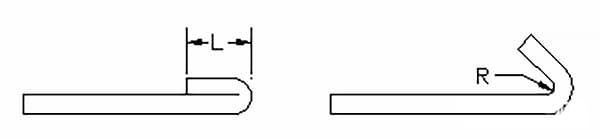

La conception du bord mort doit tenir compte de la longueur du bord mort par rapport à l'épaisseur du matériau.

Comme le montre la figure ci-contre, la longueur minimale (L) de l'arête morte est généralement ≥ 3,5t + R.

Ici, t représente l'épaisseur de la paroi du matériau et R représente le rayon de courbure intérieur minimum du processus précédent (comme indiqué dans la figure de droite) avant que le bord mort ne soit formé.

Longueur minimale de l'arête morte (L)

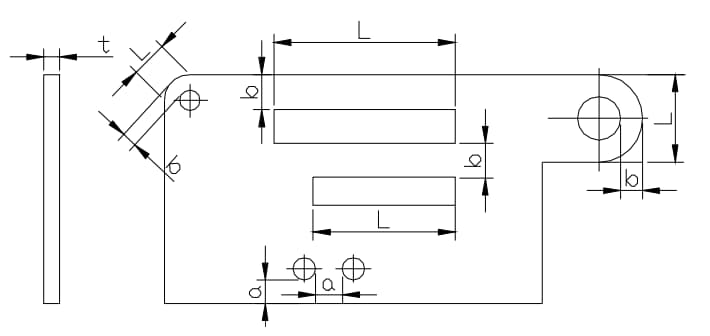

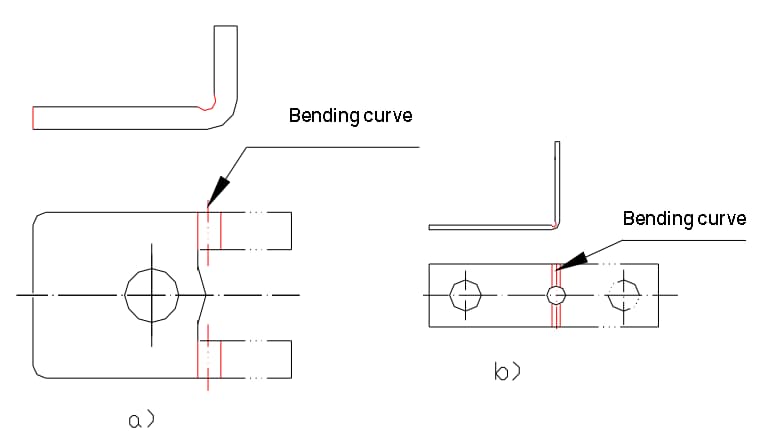

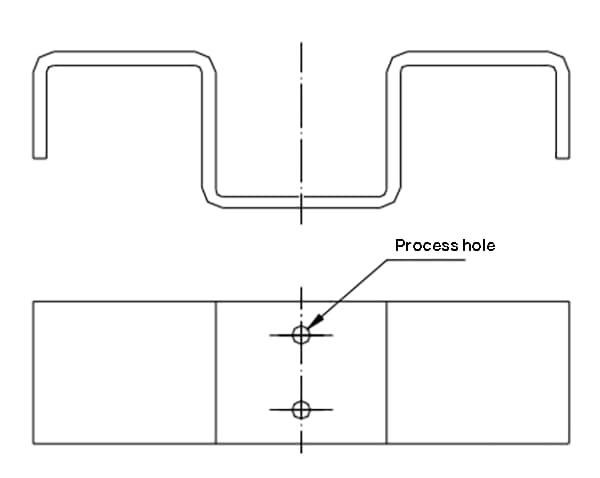

Des trous de positionnement du processus sont ajoutés dans la conception pour assurer un positionnement précis de l'ébauche dans le moule et éviter les pertes causées par les déviations pendant le pliage.

Comme le montre la figure ci-contre, les trous de positionnement du processus doivent être inclus à l'avance dans la conception.

Pour les pièces formées à partir de plusieurs coudes, les trous du processus doivent être utilisés comme référence de positionnement afin de minimiser les erreurs accumulées et de garantir la qualité du produit.

Trous de positionnement du processus ajoutés lors du pliage multiple

Lors de l'indication des dimensions pertinentes des pièces pliées, le processus doit être pris en considération.

Par exemple, comme le montre la figure ci-contre :

a) Si le poinçonnage est effectué avant le pliage, la précision de la dimension L est facilement assurée et le traitement est simple.

b) et c) Si une grande précision est requise pour la dimension L, les trous doivent être usinés avant le pliage, ce qui est plus fastidieux.

Plusieurs facteurs influencent le retour élastique des pièces pliées, notamment les propriétés mécaniques du matériau, l'épaisseur de la paroi, le rayon de courbure et la pression positive pendant le pliage.

Plus le rapport entre le rayon intérieur de la pièce pliée et l'épaisseur de la tôle est grand, plus l'épaisseur de la tôle est élevée. dos d'âne.

Un exemple de suppression du retour élastique peut être trouvé dans la conception des pièces de flexion.

Actuellement, le fabricant utilise principalement des mesures de conception pour éviter le retour élastique dans la conception du moule.

En outre, certaines structures sont améliorées dans la conception pour simplifier l'angle de retour élastique, par exemple en ajoutant une nervure de renforcement dans la zone de pliage. Cela permet non seulement d'accroître la rigidité de la pièce, mais aussi de réduire le retour élastique.

Exemples de méthodes pour supprimer le retour élastique dans la conception

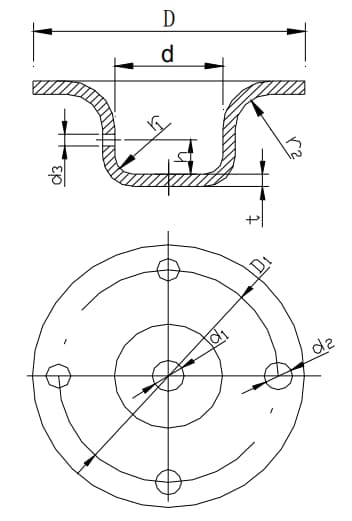

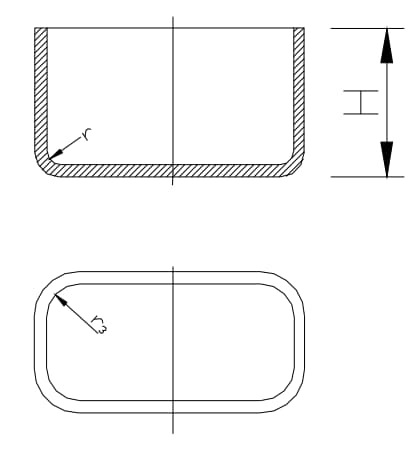

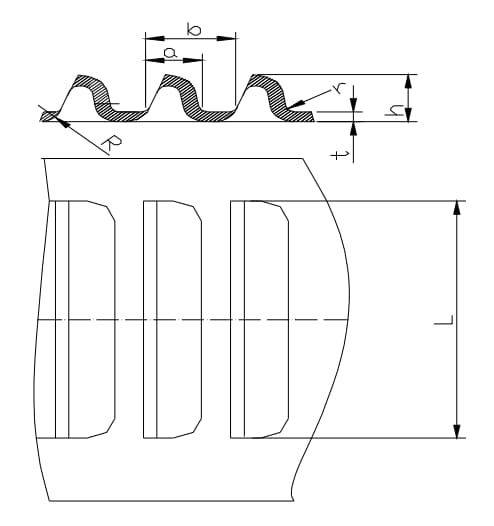

Le rayon du congé de raccordement entre le bas de la partie étirée et la paroi droite doit être tel que décrit dans la figure ci-jointe.

Le rayon du congé de raccordement entre le bas de la partie étirée et la paroi droite doit être supérieur à l'épaisseur de la plaque, c'est-à-dire r1 ≥ t.

Pour un étirement plus doux, r1 est généralement fixé à (3 ~ 5)t, et le rayon maximal du congé de raccordement ne doit pas dépasser 8 fois l'épaisseur de la plaque, c'est-à-dire r1 ≤ 8t.

Exemple de dimension de courbure

Le rayon du congé de raccordement entre la bride et la paroi de la pièce étirée doit être supérieur à deux fois l'épaisseur de la plaque, c'est-à-dire r2 ≥ 2t.

Pour un étirement plus doux, r2 est généralement fixé à (5 ~ 10)t, et le rayon maximal de la bride ne doit pas dépasser 8 fois l'épaisseur de la plaque, c'est-à-dire r2 ≤ 8t.

(voir figure ci-dessus)

Le diamètre de la cavité intérieure de la pièce circulaire étirée doit être au moins d ≥ d + 10t pour éviter la formation de plis pendant l'étirement.

(voir figure ci-dessus)

Le rayon du congé de raccordement entre les parois adjacentes d'une pièce rectangulaire étirée doit être r3 ≥ 3t.

Pour minimiser le nombre d'étirements, r3 doit être fixé à ≥ H / 5 autant que possible pour permettre un étirement unique.

Rayon du congé entre deux parois adjacentes d'une pièce d'étirement rectangulaire

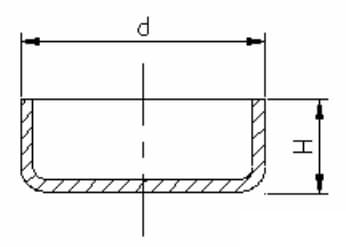

Lors de la formation d'une pièce de traction circulaire sans rebord en une seule étape, le rapport entre la hauteur (h) et le diamètre (d) doit être inférieur ou égal à 0,4, c'est-à-dire H / d ≤ 0,4, comme le montre la figure ci-dessous.

La relation dimensionnelle entre la hauteur et le diamètre des pièces étirées circulaires sans rebord lors d'un formage unique.

Précautions pour le marquage des dimensions sur le dessin de conception des pièces étirées :

Les pièces étirées sont soumises à différents niveaux de contrainte, ce qui peut entraîner des modifications de l'épaisseur du matériau après l'étirement. En règle générale, le centre du fond conserve son épaisseur initiale, tandis que le matériau du coin inférieur s'amincit, que le matériau près de la bride supérieure s'épaissit et que le matériau du coin autour de la pièce rectangulaire étirée s'épaissit.

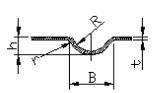

Les nervures de renforcement sur les pièces métalliques en forme de plaque contribuent à accroître la rigidité de la structure. La structure et le choix des dimensions des nervures de renforcement sont illustrés dans la figure suivante.

| Nom | Schéma | R | h | B ou D | r | α ° |

| Stiffen |  | (3~4)t | (3~2)t | (7-10)t | (1~2)t | – |

| Convexe |  | – | (2~1.5)t | ≥3h | (0.5~1.5)t | 15~30 |

Choix de la structure et de la taille des raidisseurs

Les dimensions limites pour l'espacement et l'espacement des bords des protubérances sont indiquées dans le tableau suivant.

| Schéma | D | L | 1 |

| 6.5 | 10 | 6 |

| 8.5 | 13 | 7.5 | |

| 10.5 | 15 | 9 | |

| 13 | 18 | 11 | |

| 15 | 22 | 13 | |

| 18 | 26 | 16 | |

| 24 | 34 | 20 | |

| 31 | 44 | 26 | |

| 36 | 51 | 30 | |

| 43 | 60 | 35 | |

| 48 | 68 | 40 | |

| 55 | 78 | 45 |

Structure des lamelles

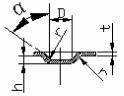

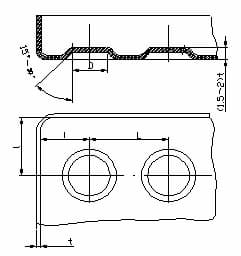

Dimensions requises pour les persiennes : a ≥ 4t ; b≥6t; h≤5t; L≥24t; r≥0,5t.

Les persiennes sont couramment utilisées sur divers couvercles ou boîtiers à des fins de ventilation et de dissipation de la chaleur. La méthode de formage consiste à couper le matériau avec un bord du poinçon et à étirer et déformer le matériau en même temps avec le reste du poinçon pour créer une forme ondulée avec une ouverture sur un côté. La structure typique des persiennes est illustrée dans la figure suivante.

Exigences en matière de dimensions des persiennes structurelles : a ≥ 4t ; b≥6t; h≤5t; L≥24t; r≥0,5t.

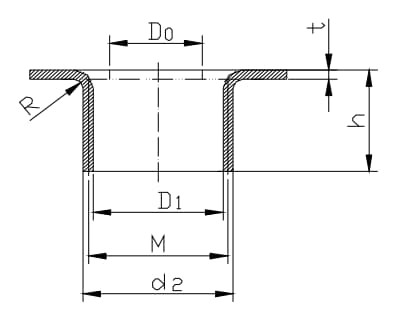

Interne bridage des trous du filet d'usinage

Schéma de la structure de bridage des trous internes avec trou fileté

| filetage de la vis | Epaisseur du matériau (t) | Trou intérieur de la bride D1 | Trou extérieur de bridage d2 | Hauteur de la bride (h) | Diamètre de pré-poinçonnage D0 | Rayon du congé de la bride R |

| M3 | 0.8 | 3.38 | 1.6 | 1.9 | 0.6 | |

| 3.25 | 1.6 | 2.2 | ||||

| 1 | 3.38 | 1.8 | 1.9 | 0.5 | ||

| 2.55 | 3.5 | 2 | 2 | |||

| 1.2 | 3.38 | 1.92 | 2 | 0.6 | ||

| 3.5 | 2.16 | 1.5 | ||||

| 1.5 | 3.5 | 2.4 | 1.7 | 0.75 | ||

| M4 | 1 | 4.46 | 2 | 2.3 | 0.5 | |

| 4.35 | 1.92 | 2.7 | ||||

| 1.2 | 4.5 | 2.16 | 2.3 | 0.6 | ||

| 3.35 | 4.65 | 2.4 | 1.5 | |||

| 1.5 | 4.46 | 2.4 | 2.5 | 0.75 | ||

| 4.65 | 2.7 | 1.8 | ||||

| 2 | 4.56 | 2.2 | 2.4 | 1 | ||

| 1.2 | 5.6 | 2.4 | 3 | 0.6 | ||

| M5 | 5.46 | 2.4 | 2.5 | |||

| 1.5 | 5.6 | 2.7 | 3 | 0.75 | ||

| 4.25 | 5.75 | 3 | 2.5 | |||

| 2 | 5.53 | 3.2 | 2.4 | |||

| 5.75 | 3.6 | 2.7 | 1 | |||

| 2.5 | 5.75 | 4 | 3.1 | 1.25 | ||

| 1.5 | 7 | 3 | 3.6 | 0.75 | ||

| 6.7 | 3.2 | 4.2 | ||||

| M6 | 2 | 7 | 3.6 | 3.6 | 1 | |

| 5.1 | 7.3 | 4 | 2.5 | |||

| 2.5 | 7 | 4 | 2.8 | |||

| 7.3 | 4.5 | 3 | 1.25 | |||

| 3 | 7 | 4.8 | 3.4 | 1.5 |

Paramètres des dimensions de bridage des trous internes avec trous filetés

La transformation des tôles est une méthode d'usinage à froid des tôles pour produire des pièces répondant à des exigences spécifiques. Les pièces en tôle présentent plusieurs avantages, notamment en termes de résistance, de poids, de rentabilité et de performances améliorées par rapport aux composants traditionnels.

En conséquence, les pièces en tôle sont de plus en plus utilisées dans les industries de haute technologie telles que l'électronique et les communications en Chine.

Toutefois, les exigences en matière de qualité et de fonctionnalité des pièces en tôle continuent d'augmenter. C'est pourquoi l'optimisation de la technologie originale de traitement des tôles est devenue une priorité pour les professionnels de la transformation des tôles.

Ce document estime que l'optimisation de la technologie de transformation doit être abordée de manière systématique, en commençant par l'application des quatre liens fondamentaux de la transformation à froid dans le domaine de l'agriculture. transformation de la tôle.

Le découpage est le processus qui consiste à séparer les matériaux en tôle les uns des autres par poinçonnage à l'aide d'une matrice. Cette étape est généralement utilisée pour le traitement de pièces de forme simple, car elle permet d'obtenir un degré élevé de précision dans le traitement et de minimiser les pertes de matériau.

Pour optimiser la phase de découpage, les facteurs suivants doivent être pris en compte :

L'étape du pliage consiste à utiliser un équipement de pliage pour appliquer une pression sur la tôle. matériaux métalliquesIls subissent alors une déformation élastique, puis une déformation plastique selon la conception souhaitée.

À ce stade, les différentes pièces doivent être sélectionnées en fonction des exigences de la conception, et les pièces réelles doivent être sélectionnées en fonction des exigences de la conception. opération de pliage doit être déterminée en fonction de l'épaisseur de la tôle.

Au cours du processus de pliage, une déformation locale anormale est souvent un problème courant qui peut affecter l'apparence et la fonctionnalité des pièces de tôle. Pour optimiser le processus de pliage, l'opérateur doit effectuer une coupe à l'avance afin d'éviter ce type de déformation.

Lorsque plusieurs pliages sont nécessaires, une prévision globale doit être faite à toutes les étapes du pliage afin d'éviter tout effet négatif sur les processus de pliage ultérieurs et d'atteindre l'objectif de conception souhaité pour les pièces de tôlerie.

La presse processus de rivetage pour les pièces en tôle consiste à déformer le métal et à l'assembler sous l'effet de la pression. Ce procédé est couramment utilisé pour le rivetage à la presse à vis et le rivetage à la presse à boulons.

Pour les opérations de rivetage en bout de presse, l'écrou a généralement une forme circulaire avec un engrenage gaufré et une section de fente pour le fil. Ce procédé permet non seulement d'optimiser la qualité du processus de fabrication des écrous, mais aussi d'éliminer le besoin de soudage.

Pour obtenir un meilleur résultat en matière de conception, il convient de prendre les mesures suivantes :

Le soudage est une méthode essentielle pour relier les structures des pièces dans le cadre du processus de travail à froid. transformation de la tôle. Ce processus est généralement réalisé dans des conditions de température élevée.

Les méthodes de soudage les plus couramment utilisées sont les suivantes soudage à l'arc sous argon et le soudage par points par contact.

Dans le cadre de la processus de soudageLes différentes méthodes doivent être choisies en fonction des propriétés des pièces de tôle afin de minimiser la déformation du soudage et d'améliorer l'efficacité.

Pour optimiser le processus de soudage, il convient de prendre les mesures suivantes :