Comment transforme-t-on une simple feuille de métal en un composant précis et fonctionnel ? La découpe de la tôle est un processus fondamental dans la fabrication qui fait appel à diverses techniques telles que la découpe au laser, au plasma et au jet d'eau. Cet article fournit un guide complet de ces méthodes, explorant les principes sous-jacents à chacune d'entre elles et leurs applications. De la compréhension de l'équipement utilisé aux subtilités des différentes méthodes de découpe, vous obtiendrez des informations précieuses sur le monde de la fabrication des tôles. Découvrez les détails qui rendent possible le découpage de précision et comment ces processus contribuent à une production efficace.

Le principe de la découpe au laser est basé sur l'abréviation de Light Amplification by Stimulated Emission of Radiation, que l'on traduit par laser.

La découpe laser est alimentée par une décharge électrique et utilise un mélange de gaz tels que l'He, le N2, CO2etc. comme milieu d'excitation. Le faisceau laser est généré en focalisant le laser à travers un ensemble de miroirs, ce qui fait fondre le matériau.

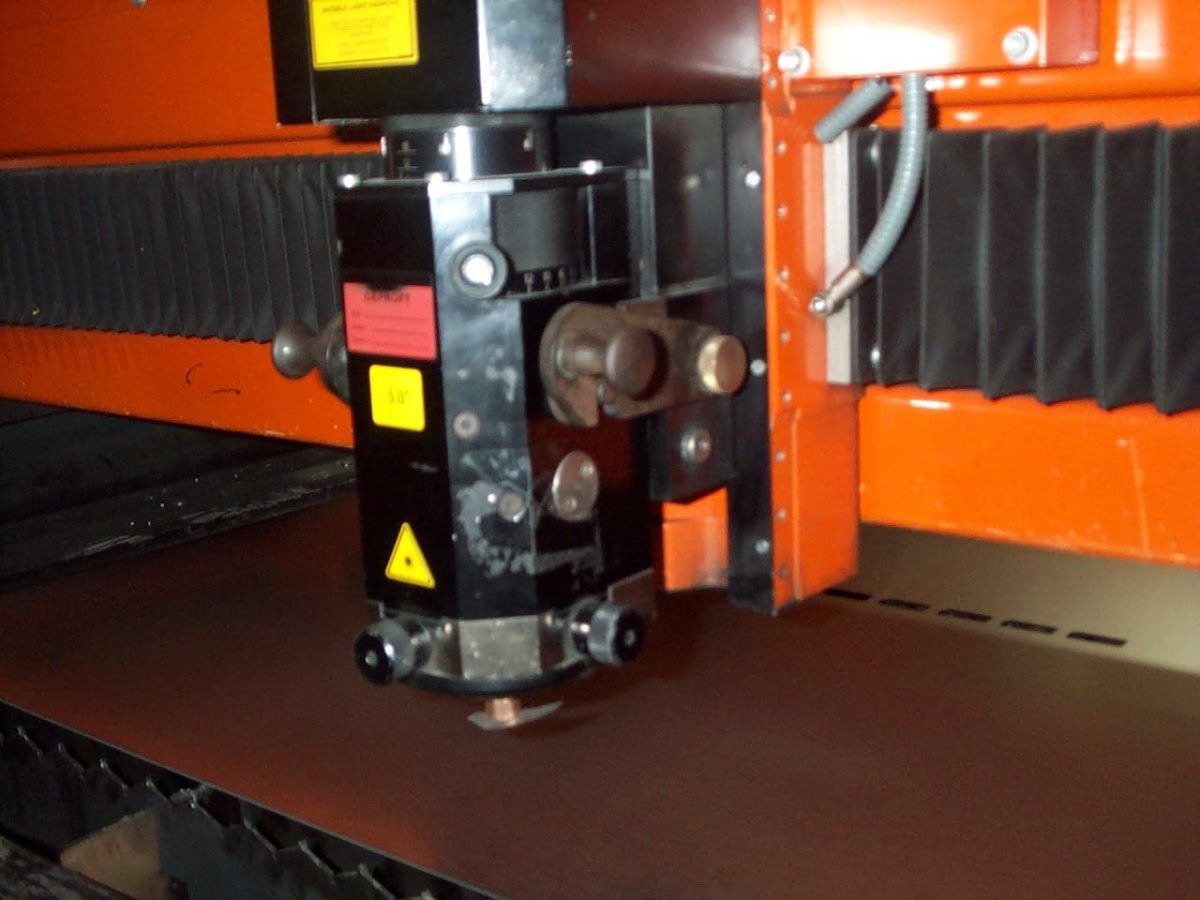

Le processus de découpe au laser: Sous le contrôle des programmes NC, le générateur laser produit un type spécifique de laser. Le laser est transmis par le système optique à la tête de coupe et focalisé sur la surface de la pièce, faisant fondre le métal.

En même temps, le gaz d'assistance est pulvérisé dans la direction parallèle au faisceau laser afin d'évacuer le laitier fondu. La tête de découpe se déplace le long de la trajectoire prédéterminée, contrôlée par un servomoteur, pour découper différentes formes de pièces.

1)Lit de la machine :

L'ensemble du chemin optique est monté sur le banc de la machine, qui est équipé de poutres, de supports de tête de coupe et d'outils de tête de coupe. Le banc est conçu pour éliminer les vibrations dues à l'accélération axiale pendant le traitement. Le fond du banc de la machine est divisé en plusieurs chambres d'échappement. Lorsque la tête de coupe se trouve au-dessus d'une certaine chambre d'échappement, la vanne s'ouvre et les gaz résiduels sont expulsés. Les petites pièces et les déchets tombent dans la boîte à déchets par l'intermédiaire du séparateur de supports.

2)Table de travail :

La table de travail avec des supports intégrés est utilisée pour soutenir le matériau pendant la découpe à plat.

3)Capteurs :

Une bonne qualité de coupe est liée à la distance entre la buse et la pièce à usiner. Il existe deux types de capteurs : les capteurs mécaniques à contact et les capteurs à induction de capacité. Les premiers sont utilisés pour le traitement des matériaux non conducteurs, tandis que les seconds sont utilisés pour les matériaux conducteurs.

4)Tête de coupe :

Il s'agit de l'élément final du chemin optique. La lentille intégrée concentre le faisceau laser. Il existe deux longueurs focales standard pour les têtes de découpe, 5 pouces et 7,5 pouces (principalement utilisées pour la découpe de plaques épaisses).

5)Contrôleur CNC :

Convertit le programme de découpe (le modèle de la combinaison et de la disposition de la pièce) et les paramètres de traitement du mouvement de l'axe. Grâce à la combinaison du mouvement du faisceau, du support et de l'axe rotatif, le contrôleur contrôle la trajectoire du mouvement du faisceau laser sur la pièce à usiner, en ajustant automatiquement la vitesse de coupe et la vitesse de rotation. puissance du laser.

6)Armoire de contrôle laser :

Contrôle et vérifie le fonctionnement du laser et affiche la pression, la puissance, le courant de décharge et le mode de fonctionnement du laser.

7)Laser :

La cavité résonnante est le cœur du laser, où le faisceau laser est généré. Le gaz laser est un mélange de dioxyde de carbone, d'azote et d'hélium. Le turbocompresseur permet au gaz de se déplacer rapidement le long de l'axe de la cavité résonante. Le gaz est refroidi dans les deux échangeurs de chaleur pour transférer l'énergie au gaz dans l'unité à haute pression.

8)Équipement de refroidissement :

Refroidit le laser, le gaz laser et le système optique.

9)Dépoussiéreur :

Élimine la plupart des poussières générées pendant le traitement.

10)Système de chargement et de déchargement automatique.

Méthodes de coupe :

1)Découpe par fusion laser - Dans la découpe par fusion laser, le matériau de la pièce est partiellement fondu et le matériau fondu est soufflé par le gaz, formant une découpe. La découpe est effectuée uniquement à l'état liquide, c'est pourquoi on parle de découpe par fusion. Pendant la découpe, un gaz inerte de haute pureté est fourni dans la direction de l'axe du laser en tant que gaz d'assistance, et le gaz d'assistance ne fait que souffler le métal fondu de la découpe. Il ne réagit pas avec le métal.

2)La découpe laser à la flamme - Contrairement à la découpe laser par fusion, la découpe laser à la flamme utilise de l'oxygène actif comme gaz d'assistance. L'oxygène réagit avec le métal déjà chauffé en dégageant une grande quantité de chaleur, ce qui a pour effet de chauffer davantage le matériau.

3)Découpe par vaporisation laser - Dans la découpe par vaporisation laser, le matériau à découper est vaporisé par la densité d'énergie extrêmement élevée. Cette méthode permet de découper le métal en l'évaporant rapidement, évitant ainsi la projection de gouttelettes en fusion.

Le choix de la méthode de découpe dépend de leurs caractéristiques et du matériau de la plaque, et parfois de la forme de la découpe.

La vaporisation nécessitant plus de chaleur que la fusion, la vitesse de la découpe par fusion laser est plus rapide que celle de la découpe par vaporisation laser. l'oxycoupage est plus rapide en utilisant la chaleur générée par la réaction de l'oxygène et du métal.

En même temps, la largeur de coupe et la rugosité de l'oxycoupage sont élevées, et la zone affectée par la chaleur est importante, de sorte que la qualité de coupe est relativement médiocre, tandis que l'oxycoupage par fusion présente une surface lisse et de haute qualité, et que l'oxycoupage par vaporisation présente la meilleure qualité de coupe sans oxydation.

En outre, le découpage par fusion et vaporisation permet d'obtenir un découpage sans oxygène, ce qui est important pour le découpage avec des exigences particulières.

En règle générale, les matériaux peuvent être découpés à la flamme ; si la surface doit être non oxydée, il convient d'opter pour l'oxycoupage par fusion ; l'oxycoupage par vaporisation est généralement utilisé dans les cas où les exigences en matière de précision dimensionnelle et de lissage de la surface sont élevées, de sorte que sa vitesse est également la plus faible.

En outre, la forme de la coupe influe également sur la méthode de découpe. Lors de l'usinage de pièces délicates et d'angles vifs, l'oxycoupage peut s'avérer dangereux, car la surchauffe peut brûler les petites pièces.

Gaz LASER

Au cours de la Processus de découpe au laserLe gaz auxiliaire est également impliqué. Le gaz auxiliaire peut non seulement évacuer le laitier à temps, mais aussi jouer un rôle dans le refroidissement de la pièce et le nettoyage de la lentille.

Le choix de différents gaz auxiliaires peut également modifier la vitesse de coupe et la qualité de la surface de coupe, ce qui est très important pour la coupe de métaux spéciaux.

1)Laser Gas

Le gaz laser est un mélange d'hélium, d'azote et de dioxyde de carbone dans une certaine proportion, prédéterminée en usine pour garantir des performances optimales.

Ne réglez pas le rapport par hasard, car des proportions incorrectes peuvent entraîner une défaillance du système laser et endommager l'alimentation électrique à haute tension.

Dioxyde de carbone CO2: c'est la substance activante. Elle est excitée par une décharge électrique et convertit ensuite l'énergie électrique en rayonnement infrarouge.

Azote N2 : transfère l'énergie générée par la décharge électrique au dioxyde de carbone, augmentant ainsi la puissance de sortie du laser.

L'hélium He : peut aider à maintenir la décharge électrique dans le gaz et faciliter le refroidissement du dioxyde de carbone.

2)Gaz de coupe :

Principalement N2 ou O2. La surface de coupe de N2 est relativement brillante, tandis que la surface de coupe de l'O2 devient noire en raison de l'oxydation du matériau.

Remarque : le gaz utilisé par le LASER est d'une grande pureté (supérieure à 99,99%).

3)Contrôle des paramètres du gaz

Les paramètres du gaz qui affectent le processus de coupe comprennent le type de gaz, la pression du gaz et le diamètre de la buse.

(1) Type de gaz auxiliaire

Les types de gaz auxiliaires sont l'oxygène, l'air, l'azote et l'argon.

L'oxygène convient à la découpe de tôles épaisses, à la découpe à grande vitesse et à la découpe de tôles extrêmement fines. découpe de plaques.

L'air convient à la découpe des tôles d'aluminium, des non-métaux et des tôles d'acier galvanisé. Il permet de réduire la pellicule d'oxyde dans une certaine mesure et de réaliser des économies.

L'azote, en tant que gaz protecteur pendant la découpe, peut empêcher l'apparition du film d'oxydation et prévenir la combustion (qui peut facilement se produire lorsque la plaque est épaisse).

L'argon est utilisé pour la découpe titane métaux.

(2) Pression du gaz

La pression du gaz est divisée en haute pression et basse pression.

Selon les paramètres techniques de la machine laser, la haute pression maximale est de 20 mégapascals et la basse pression maximale est de 5 mégapascals.

Le choix de la pression est basé sur l'épaisseur de la plaque, la vitesse de coupe, la viscosité du métal fondu et la puissance du laser.

Lorsque l'épaisseur de la plaque est importante, que la vitesse de coupe est rapide et que la viscosité du métal en fusion est élevée, une pression plus élevée peut être sélectionnée.

Inversement, pour les matériaux minces, coupe lenteou des métaux à faible viscosité liquide, une basse pression appropriée peut être choisie.

L'augmentation de la pression du gaz lorsque la puissance est élevée permet de refroidir les matériaux environnants, ce qui répond à des exigences particulières.

Quelle que soit la pression choisie, le principe est d'être le plus économique possible tout en assurant l'effet de soufflage des scories.

(3) Diamètre de la buse

Le choix du diamètre de la buse est similaire à celui de la pression du gaz, mais il est également lié à la méthode de découpe.

Pour le découpage avec de l'oxygène comme gaz auxiliaire, le joint de coupe est plus large en raison de la combustion du métal.

Pour souffler le laitier rapidement et efficacement, il faut choisir une buse de grand diamètre.

Pour la découpe par impulsion, où le joint de coupe est plus petit, il convient de choisir une buse qui ne soit pas trop grande. Parfois, le choix de la taille de la buse entre en conflit avec la sélection de la pression.

Dans ce cas, l'ajustement de la distance entre la buse et le joint de coupe peut également jouer un rôle.

Le champ d'utilisation de la tête de coupe :

| Longueur focale de l'objectif | Diamètre du spot | Profondeur de champ [mm] | Champ d'application | |||

| le type de matériau | plage d'épaisseur du matériau [mm] | type de gaz | pression du gaz[bar] | |||

| 5.00 | 130 | 0.6 | Acier de construction Tôle d'acier galvanisée Acier inoxydable Alliage | ≦8 ≦5 ≦8 ≦10 | O2 N2 N2 N2 | ≦5 ≦12 8~16 8~16 |

| 7.50 | 190 | 1.4 | Acier de construction Acier inoxydable Alliage | ≦20 ≦10 ≦10 | O2 N2 N2 | ≦5 8~20 8~20 |

Note : La buse est divisée en deux types, HK et K. Par exemple, HK15 signifie le type d'induction à haute pression avec une ouverture de Φ1.5mm.

La figure suivante montre la structure de la tête de coupe :

Relation entre les propriétés des matériaux et Traitement au laser:

Le résultat de la coupe de la pièce peut être une coupe nette ou l'inverse, avec des scories au fond de la coupe ou des traces de brûlure sur le dessus de la coupe, dont une grande partie est causée par le matériau.

Les facteurs qui affectent la qualité de coupe comprennent la composition de l'alliage, la microstructure du matériau et la qualité de la surface, traitement de surfaceLe point de fusion et le point d'ébullition sont les caractéristiques principales de l'eau, de la réflectivité et de la conductivité thermique.

En général, la composition de l'alliage influe sur la résistance du matériau, soudabilitéPlus la teneur en carbone est élevée, plus il est difficile de le couper ; les grains fins permettent d'obtenir une meilleure qualité de coupe ;

Si la surface du matériau présente de la rouille ou une couche d'oxyde, l'oxyde fondra différemment du métal pendant la fusion, ce qui entraînera la formation d'un oxyde difficile à fondre sur la surface et une augmentation du laitier, d'où une coupe irrégulière.

La surface rugueuse réduit la réflexion, augmente l'efficacité thermique et, après le traitement par sablage, la qualité de coupe est bien meilleure.

La faible conductivité thermique concentre la chaleur et augmente l'efficacité.

Par conséquent, les matériaux à grains fins, à surface rugueuse, non rouillés et à faible conductivité thermique sont faciles à traiter.

Matériaux à haute teneur en teneur en carboneLes surfaces enduites ou peintes et les surfaces à forte réflectivité sont plus difficiles à découper.

Les métaux à forte teneur en carbone ont généralement un point de fusion élevé, ce qui les rend difficiles à fondre et augmente le risque d'explosion. temps de coupe.

D'une part, il élargit l'espace de coupe, augmente la surface de coupe, et d'autre part, il permet de réduire les coûts de production et d'augmenter la productivité. zone affectée thermiquementet se traduit par une qualité de coupe instable.

D'autre part, une teneur élevée en alliage augmente la viscosité du métal liquide, ce qui accroît le taux d'éclaboussures et de scories, et nécessite un réglage plus important de la puissance du laser et de la pression de l'air pendant le traitement.

Les revêtements et les peintures augmentent la réflectivité de la lumière, ce qui rend la fusion difficile et augmente la production de scories.

Le tableau ci-dessous indique le temps de coupe pour la découpe LASER de différents matériaux :

Note : Les données du tableau sont fournies à titre indicatif, et le temps de découpe réel dépend de nombreux facteurs.

| Matériau | Epaisseur du matériau (mm) | Vitesse de coupe (mm/min) | Temps de perforation | Gaz d'assistance | |

| En continu | Impulsion | ||||

| Tôle d'acier galvanisée à chaud Tôle d'acier laminée à froid revêtue d'aluminium Feuille de zinc électrolytique Tôle d'acier laminée à froid | 0.8 | 7000 | 0.2 | 0.4 | N2 |

| 0.9-1.0 | 6000 | 0.2 | 0.4 | N2 | |

| 1.2 | 5000 | 0.2 | 0.6 | N2 | |

| 1.5 | 4800 | 0.3 | 0.6 | N2 | |

| 2.0 | 3500 | 0.3 | 1 | N2 | |

| 2.5 | 4500 | 0.3 | 1 | O2 | |

| tôle d'acier laminée à chaud | 0.2-0.3 | 300 | 1 | 0.3 | O2 |

| acier inoxydable | 0.5 | 8000 | 0.1 | 1 | N2 |

| 1.0 | 7000 | 0.2 | 1 | N2 | |

| 1.5 | 5500 | 0.2 | 1 | N2 | |

| 2.0 | 3200 | 0.3 | 1 | N2 | |

| 2.5 | 3000 | 0.3 | 1 | N2 | |

| 3.0 | 2200 | 0.4 | 1 | N2 | |

Matériaux d'ingénierie courants pour la découpe au laser :

1. Découpe au laser de matériaux métalliques :

Presque tous matériaux métalliques ont une réflectivité élevée aux ondes infrarouges à température ambiante, mais le CO2 d'une longueur d'onde de 10,6μm a été utilisé avec succès pour la découpe au laser de nombreux métaux.

Le taux d'absorption initial d'un métal par un faisceau laser de 10,6μm n'est que de 0,5-10%, mais lorsqu'un laser focalisé d'une densité de puissance supérieure à 106w/cm est utilisé, le taux d'absorption est de 0,5-10%.2 est irradiée sur la surface du métal, la surface peut rapidement commencer à fondre en quelques microsecondes.

Le taux d'absorption de la plupart des métaux à l'état fondu augmente fortement, généralement jusqu'à 60%-80%.

1.1 Acier au carbone

Les systèmes modernes de découpe au laser peuvent découper des plaques d'acier au carbone d'une épaisseur maximale de près de 20 mm. La largeur du joint coupé peut être contrôlée dans une fourchette satisfaisante grâce au mécanisme de coupe par fusion par oxydation.

Pour l'acier à faible teneur en carbone, la zone de coupe affectée par la chaleur peut être ignorée, et le joint de coupe est plat, lisse et de bonne qualité. perpendicularité.

Cependant, la zone de ségrégation du phosphore et du soufre est sujette à l'érosion du bord de coupe.

Pour acier à haute teneur en carboneLa qualité de l'arête de coupe est légèrement améliorée, mais la zone affectée thermiquement est légèrement plus grande.

1.2 Acier inoxydable

La réaction d'oxydation et de dégagement de chaleur pendant la découpe laser de l'acier inoxydable n'est pas aussi intense que celle de l'acier au carbone, de sorte que sa vitesse de découpe est légèrement inférieure à celle de l'acier ordinaire de même épaisseur.

L'utilisation d'un gaz inerte comme gaz d'assistance pour couper l'acier inoxydable permet d'obtenir des bords de coupe non oxydés, qui peuvent être directement utilisés pour le soudage, mais la vitesse de coupe avec de l'oxygène comme gaz d'assistance sera réduite d'environ 50%.

1.3 Acier allié

Dans la gamme de puissance laser pouvant être utilisée pour la découpe, tant que les paramètres du processus sont contrôlés correctement, il n'est pas très difficile d'obtenir des arêtes de coupe droites et non collantes.

Cependant, l'acier à outils à haute vitesse et l'acier pour travail à chaud contenant du tungstène peuvent fondre et coller du laitier pendant la découpe au laser.

1.4 Aluminium et ses alliages

Le découpage de l'aluminium fait partie du mécanisme de découpage par fusion, et le gaz auxiliaire est principalement utilisé pour évacuer le produit fondu de la zone de découpage.

En général, il est possible d'obtenir une meilleure qualité de la surface de coupe.

Parfois, le laitier adhère également au dos de la coupe, et pour certains d'entre eux, il n'est pas nécessaire de le faire. alliages d'aluminiumil est important d'éviter la formation de microfissures intergranulaires sur la surface de coupe.

Découpe laser de l'aluminium nécessite une densité de puissance élevée pour surmonter sa forte réflectivité aux faisceaux d'une longueur d'onde de 10,6μm. Le trou initial est formé par la vaporisation du matériau, et une fois le trou généré, le taux d'absorption du matériau par le faisceau sera considérablement augmenté, comme l'acier.

1.5 Cuivre et ses alliages

Le cuivre pur (cuivre) ne peut pas être découpé par des faisceaux laser CO2 en raison de sa grande réflectivité. Une puissance laser plus élevée et de l'air ou de l'oxygène comme gaz auxiliaire peuvent être utilisés pour découper des feuilles d'alliage de cuivre plus fines. Parfois, une petite quantité de scories peut adhérer à l'arrière de la découpe.

1.6 Titane et ses alliages

Le titane pur peut être couplé à des faisceaux laser focalisés pour convertir l'énergie thermique.

Lorsque l'oxygène est utilisé comme gaz auxiliaire, la réaction chimique est intense et la vitesse de coupe est rapide, mais une couche d'oxyde peut être générée sur l'arête de coupe et une surchauffe peut également se produire si l'on n'y prend pas garde.

Pour des raisons de sécurité, il est préférable d'utiliser l'air comme gaz auxiliaire.

1.7 Alliages de nickel

Les alliages à base de nickel, également connus sous le nom de superalliages, existent en de nombreuses variétés, dont la plupart peuvent être découpées par oxydation par fusion.

2. Découpe au laser de nonmatériaux métalliques:

Le faisceau laser CO2 de 10,6μm de longueur d'onde est facilement absorbé par les matériaux non métalliques en raison de leur faible conductivité thermique et de leur température d'évaporation.

Le faisceau absorbé peut se transmettre presque entièrement dans le matériau et se vaporiser instantanément à l'endroit de l'irradiation, formant un trou initial pour que le processus de coupe puisse se dérouler selon un cycle bénin.

2.1 Matières organiques

2.1.1 Plastiques (polymères)

La découpe laser présente un grand intérêt pour la transformation des matières plastiques, car elle permet de découper sans contact et à grande vitesse n'importe quelle forme de pièce de forme complexe.

En tant que source de chaleur à haute densité de puissance, le laser évapore rapidement l'adhésif et brise les chaînes de polymères pour permettre la découpe.

Si le processus est bien contrôlé, les plastiques à faible fusion peuvent être coupés avec des bords lisses, sans bavures et sans bulles, tandis que les plastiques à haute résistance nécessitent une densité de puissance de faisceau plus élevée, ce qui entraîne des brûlures et différents degrés de carbonisation des bords.

La découpe du polychlorure de vinyle (PVC) et des matériaux similaires doit être effectuée avec précaution afin d'éviter la production de gaz nocifs pendant le processus de découpe.

2.1.2 Caoutchouc

La découpe au laser du caoutchouc est sans contact avec la pièce et ne provoque pas d'extension ou de déformation de la pièce, ce qui évite le collage des arêtes.

2.1.3 Le bois

La découpe laser est efficace pour le bois, le contreplaqué et l'aggloméré sans bruit de sciage.

2.2 Matériaux inorganiques

2.2.1 Le quartz

Les matériaux à base de quartz présentant de faibles coefficients de dilatation thermique conviennent mieux à la découpe au laser, ce qui permet d'obtenir une bonne qualité d'arête et des surfaces de découpe lisses.

2.2.2 Le verre

La plupart des verres produisent des fissures après avoir été soumis à un choc thermique au laser.

2.2.3 Céramique

Le mécanisme de découpe au laser des céramiques est une fracture directionnelle contrôlable. Le point laser focalisé provoque des gradients de chauffage directionnels et une forte contrainte mécanique pour générer de petites fissures dans les céramiques et d'autres matériaux sans plasticité.

Ces fissures se déplacent dans la direction du point lumineux, se produisant continuellement jusqu'à ce que le matériau soit coupé. L'utilisation d'un faisceau laser CO2 à onde continue doit éviter les puissances élevées, car elles peuvent provoquer des fissures et un échec de la découpe.

2.2.4 La pierre

Les différents types de matériaux en pierre contiennent de l'humidité, et l'humidité peut provoquer des explosions et des fissures en raison du réchauffement rapide par le faisceau laser.

3. Découpe au laser de matériaux composites :

Les nouveaux matériaux composites légers à base de fibres polymères renforcées sont difficiles à traiter par les méthodes conventionnelles.

La découpe laser, qui utilise la caractéristique de traitement sans contact, peut être utilisée pour couper et découper de fines tranches du matériau avant qu'il ne durcisse pour prendre une forme fixe, les bords des tranches étant fusionnés sous la chaleur du faisceau laser afin d'éviter la production de débris de fibres.

Pour les pièces épaisses entièrement durcies, en particulier celles composées de matériaux renforcés de fibres et de fibres de carbone, il convient de prendre des précautions lors de la découpe au laser afin d'éviter la carbonisation, la délamination et les dommages thermiques des arêtes de coupe.

Questions à prendre en compte lors de la découpe au laser :

1)Sélection de la vitesse de coupe :

La vitesse de coupe maximale de la découpe laser peut atteindre 200-300 mm/s, mais dans les applications pratiques, la vitesse réelle utilisée n'est généralement que d'un tiers à la moitié de la vitesse maximale.

En effet, des vitesses plus élevées peuvent entraîner une baisse de la précision dynamique du mécanisme d'asservissement, ce qui affecte directement la qualité de la coupe.

Des expériences ont montré que lors de la découpe de trous circulaires, plus la vitesse de découpe est élevée, plus l'ouverture est petite et plus la qualité est médiocre. rondeur du trou.

Il est donc recommandé de n'utiliser la vitesse maximale que pour couper de longues lignes droites afin d'améliorer l'efficacité.

2)Coupe des lignes d'entrée et de sortie :

Afin d'assurer un bon assemblage des coutures et d'éviter les brûlures au début et à la fin de la coupe, des lignes de transition sont souvent utilisées au début et à la fin de la coupe, connues sous le nom de lignes d'entrée et de sortie.

Les lignes d'entrée et de sortie ne sont pas utiles pour la pièce elle-même, elles doivent donc être placées en dehors de la portée de la pièce, et il faut veiller à ne pas placer les lignes d'entrée dans des angles vifs ou dans des zones où la dissipation de la chaleur est mauvaise.

La connexion entre la ligne d'entrée et la couture de coupe doit être réalisée en utilisant une transition en arc de cercle afin de garantir un mouvement fluide de la machine et d'éviter les brûlures causées par l'arrêt dans les coins.

3)Traitement des angles vifs :

Utilisez des arcs de cercle pour traiter les angles obtus. Dans la mesure du possible, évitez de traiter des angles sans arcs de cercle. Les angles avec arcs de cercle présentent les avantages suivants :

Pour les coins sans arc de cercle, le rayon maximal autorisé est égal à la moitié de la largeur du joint de coupe. Dans ce cas, les coins découpés n'auront pas d'arc de cercle.

Utilisez la méthode de retournement des trous ronds en angles pour traiter les angles vifs, et la méthode de découpage en arcs pour traiter les angles obtus.

La découpe de coins aigus sur des tôles fines à l'aide de la méthode consistant à transformer des trous ronds en coins est recommandée pour la découpe à grande vitesse.

Il présente les avantages suivants :

Lors de la découpe d'angles vifs sur des plaques épaisses, l'utilisation de la méthode consistant à transformer les trous ronds en angles peut entraîner une surchauffe autour de l'angle vif.

Dans ce cas, les paramètres "Angle critique, temps d'arrêt" doivent être utilisés pour la découpe. La machine se déplace jusqu'à l'angle vif, marque une pause pendant un certain temps, puis poursuit le mouvement de rotation.

Caractéristiques du traitement LASER :

1. Paramètres de traitement LASER :

1)Formule de traitement à plat :

Gamme de traitement LASER XY (25001250), (la taille maximale du matériau en feuille existant est de 1220mm*2440mm, et 10mm doivent être laissés sur le bord du matériau en feuille pendant la découpe).

2)Hauteur de traitement :

Les Tête LASER peut être soulevée de 60 à 80 mm dans la direction verticale (direction Z). Par conséquent, la hauteur maximale de la pièce à découper sans retirer les dispositifs de fixation est de 60 mm. Si la hauteur de la pièce dépasse 60 mm, elle doit être abaissée, par exemple en retirant les dispositifs de fixation ou en utilisant des gabarits de connexion.

3)Epaisseur de traitement :

2512 modèle de traitement de l'épaisseur du matériau :

| Modèles de machines | SUS | SPHC | AL | CU |

| 1800W | 5mm | 10 mm | 3,0 mm | Feuille mince |

| 3000W | 10 mm | 25 mm | 5mm | 5mm |

Le LASER peut également traiter des matériaux tels que les panneaux de bois, les feuilles d'acrylique et les matériaux métalliques avec des films minces.

Note : Pour les découpe des métauxLes machines LASER ont des capacités de détection automatique, mais elles ne peuvent pas détecter les matériaux non métalliques.

Par conséquent, la coupe doit être réglée à une hauteur spécifique pendant le traitement.

En outre, les machines LASER ont la capacité de découper le film mince avant de découper le papier. matériau métallique de manière répétée, sans qu'il soit nécessaire d'ajuster la hauteur.

4)Largeur et ouverture minimales de la fente de traitement

La largeur minimale de la fente d'usinage dans la découpe LASER est déterminée par le diamètre du faisceau laser, qui est généralement de 0,2 mm. Par conséquent, la largeur minimale de la fente d'usinage est de 0,2 mm, ce qui constitue une ligne de coupe directe.

De même, l'ouverture minimale de traitement est déterminée par le diamètre du faisceau laser, qui est de 0,7 mm.

2. Méthodes courantes de traitement LASER

1)Découpe unique au LASER :

Les trous externes et internes de la pièce sont découpés en une seule fois. Il s'agit de la méthode de traitement LASER la plus courante.

Comme il n'y a pas de restrictions sur la pièce à découper, le faisceau laser a des capacités illimitées de découpe des contours, ce qui fait du LASER l'outil idéal pour traiter des pièces de forme complexe.

Lorsque tous les trous externes et internes de la pièce peuvent être découpés en une seule fois sans affecter les postes de travail suivants et en garantissant la qualité du produit, la découpe LASER en une seule fois est utilisée dans le cadre de la planification de l'ingénierie.

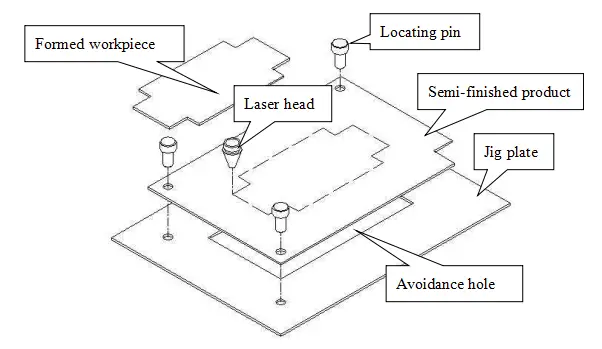

2)Traitement secondaire :

La définition du traitement secondaire est la suivante : en raison des exigences du processus ou de modifications de la conception, il est nécessaire d'effectuer un traitement de coupe supplémentaire sur des produits finis ou semi-finis, en coupant complètement les trous externes et internes de la pièce en plusieurs étapes.

Lorsque la découpe LASER unique affecte les postes de travail suivants et qu'il est difficile de garantir la qualité du produit, une partie des graphiques est découpée lors de la première découpe de la pièce, puis, après avoir été traitée par les postes de travail concernés, une deuxième découpe LASER est effectuée pour découper complètement les trous externes et internes de la pièce.

Le produit est ensuite traité par des postes de travail ultérieurs afin de répondre aux exigences de qualité du produit.

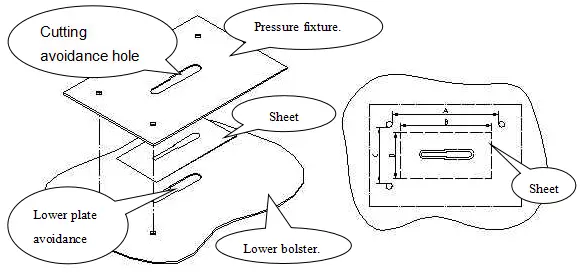

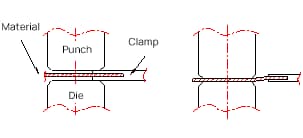

Le principe de base de la transformation secondaire est présenté dans le tableau 3, et les étapes de la transformation sont les suivantes :

Tout d'abord, placez une plaque de fixation sur la machine et fixez-la (la taille de la plaque n'est pas obligatoire et peut être choisie sur place en fonction des besoins réels, une taille légèrement supérieure à celle de la pièce à usiner est suffisante car nous n'avons besoin que de ses trous de positionnement).

Appelez ensuite le programme de bridage pour découper trois trous de positionnement et les trous d'évitement de la trajectoire de coupe sur la plaque de bridage. Ensuite, placez la pièce à découper et utilisez les trois goupilles de positionnement de la pièce pour la positionner par rapport à la plaque de fixation.

Enfin, appelez le programme principal pour couper la pièce. Une fois qu'une pièce a été traitée, retirez les goupilles de positionnement, retirez la pièce et le cadre de déchets de coupe, puis traitez le lot suivant.

Notes pour le traitement secondaire :

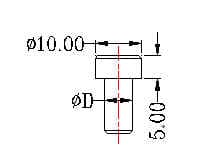

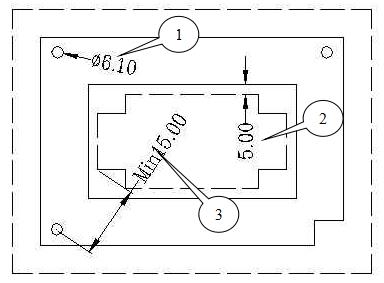

En plus de l'emprunt des trous existants sur la pièce pour le positionnement, le diamètre des trous des goupilles de positionnement doit être uniformément fixé à 6,10 pour s'adapter à l'utilisation de goupilles de positionnement d'un diamètre de 6,00 (comme indiqué dans le cercle 1 du tableau 4).

S'il est nécessaire d'utiliser des trous de positionnement d'autres spécifications, le personnel du site LASER doit en être informé afin qu'il puisse préparer les goupilles de positionnement correspondantes. Les goupilles de positionnement couramment utilisées sont indiquées dans le tableau ci-dessous :

| Spécifications (D) | Espacement | Schéma de principe |

| Φ3.0~Φ8.0 | 0,1 mm |  |

Les trous d'évitement sur la plaque de fixation doivent être au moins 3 à 5 mm plus grands que la pièce à usiner pour éviter la flamme LASER et empêcher l'arrière de la pièce à usiner d'être brûlé (comme indiqué dans le cercle 2 du tableau 4).

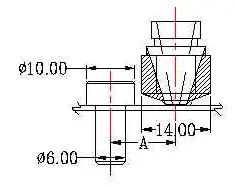

La distance entre les trous de la broche de positionnement et le chemin de coupe doit être d'au moins 15 mm afin d'éviter toute interférence entre les broches de positionnement et le chemin de coupe. Tête LASER et les goupilles de positionnement (comme indiqué dans le cercle 3 du tableau 4 et la dimension A du tableau 5).

3)Etching

Le LASER a la capacité de graver, par exemple, du texte ou des motifs sur une pièce. La profondeur de gravure est liée aux paramètres de traitement et se situe généralement autour de 0,1 mm.

Par conséquent, lorsque la pièce subit un traitement de surface (tel que la peinture), elle sera recouverte et la gravure ne doit pas être utilisée.

Notez également que la gravure ne peut être effectuée que sur l'avant de la pièce par rapport à son emplacement, car la tête LASER se trouve sur l'avant et ne peut pas traiter l'arrière.

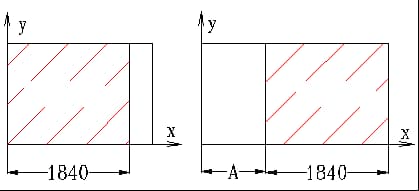

4)Cutting lines

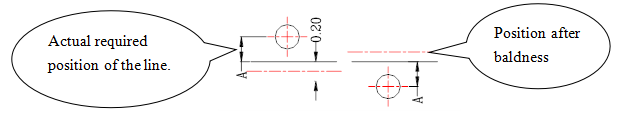

Lorsque la pièce ne nécessite pas de larges fentes, des lignes de coupe sont nécessaires. Notez que la largeur minimale des lignes de découpe LASER est de 0,2 mm.

Lors d'une découpe normale, le programme compensera automatiquement cette différence pour des éléments tels que les trous. Cependant, pour les lignes de découpe, le programme ne peut pas déterminer le côté à compenser.

S'il existe des exigences strictes concernant la position des lignes de coupe, l'équipe de programmation doit en être informée et savoir de quel côté compenser.

Par exemple, différentes méthodes de compensation doivent être prises pour assurer la dimension A, comme le montre le diagramme suivant :

3. Techniques de traitement courantes

1)Interférence entre la tête de coupe et les pièces secondaires traitées

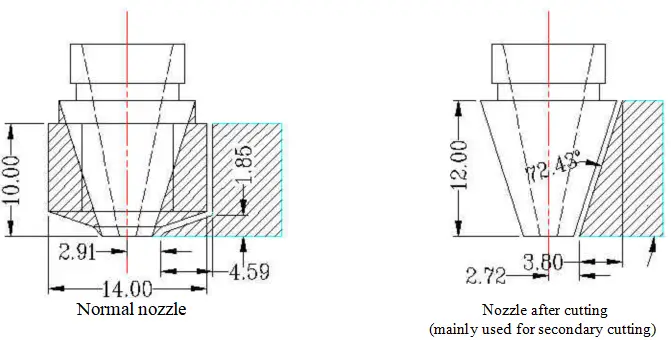

Diagramme des têtes de coupe couramment utilisées :

Remarque : la plage d'interférence des pièces secondaires peut être déterminée à partir du diagramme des dimensions structurelles de la tête de coupe ci-dessus.

Plage de traitement des interférences (différentes têtes de buse).

Remarque : la zone ombrée à l'extérieur de la buse correspond à la plage normale de traitement sans interférence.

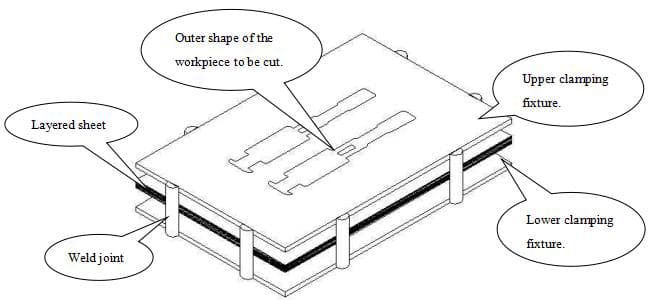

2)Traitement de matériaux minces (épaisseur inférieure ou égale à 0,2 mm) :

Le traitement au laser est réalisé à l'aide de gaz à haute pression et repose sur le support d'une lamelle (en fer).

Pendant le processus de coupe, le matériau est soufflé par le gaz à haute pression et déformé, et la pièce est brûlée en noir lorsqu'elle passe à travers la lame.

Au cours du traitement, une plaque mère est généralement découpée en premier pour éviter la trajectoire de coupe de la pièce, puis le matériau est placé sur la plaque mère ou sur un support spécial (fixation) et tendu pour éviter tout contact avec la latte.

La pratique habituelle consiste à fabriquer un outil de pression, à serrer la pièce à usiner entre le plateau inférieur et l'outil de pression, et à le serrer pour réaliser la découpe de matériaux en feuilles minces.

Le diagramme suivant illustre cette situation :

Remarque : lors de la conception de la plaque inférieure et de l'outil de pression, la taille du trou de l'axe de positionnement par rapport aux deux bords du trou doit être plus grande que le contour du matériau fin.

Comme le montre la figure 7, la dimension A est plus grande que la dimension B, et la dimension C est plus grande que la dimension D. Étant donné que la plupart des matériaux minces sont fournis sous forme de bobines, avant d'utiliser le LASER pour les découper, ils doivent être découpés en feuilles à l'aide de ciseaux ou d'une machine à découper.

À ce moment-là, la précision de la taille du contour ne peut pas être garantie. Dans ce cas, une plus grande distance entre les trous de la broche de positionnement peut garantir que le matériau fin peut encore être serré.

Par exemple, lorsque le nombre réel de taille de coupe D dans le tableau 7 est plus grand que C, puisque A est plus grand que B, la feuille peut encore passer à travers l'espace entre les deux goupilles de positionnement dans la direction longitudinale sans interférer avec elles.

3)Cutting position

Le pas entre les lamelles de la table de travail est de 50 mm. En cas d'interférence lors du traitement secondaire, la lamelle gênante peut être retirée.

Lors du traitement de petites pièces, si la largeur de la pièce dans la direction X est inférieure à 50, la pièce tombera dans le bac à déchets par l'espace entre les lames après la coupe.

Si la largeur de la pièce dans la direction X est comprise entre 50 et 100 et qu'elle n'est soutenue que par une seule latte après la coupe, elle tombera également dans la poubelle.

Si la taille de la pièce dans la direction X est supérieure à 100, la latte peut supporter la pièce et celle-ci peut être prise directement sur la table de travail. Voir le diagramme ci-dessous :

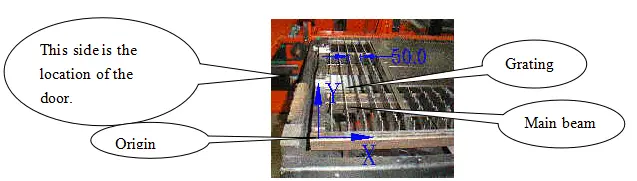

4)Mise en place de la pièce sur la machine

La définition des directions X et Y sur la machine LASER est illustrée dans le diagramme ci-dessus, la direction X s'étendant sur la longueur de la machine.

L'importance de la distinction entre les directions X et Y est la suivante :

Optimiser l'imbrication pour obtenir une utilisation optimale des matériaux

Pour la découpe secondaire des pièces, alignez le bord long aussi parallèlement que possible à la position de l'opérateur (là où la porte est ouverte) pour faciliter le chargement et le déchargement.

Notez que les directions X et Y du placement de la pièce sur la machine correspondent à celles du dessin AUTOCAD, à moins qu'il n'y ait une rotation pendant le processus de conversion.

Par conséquent, lors du processus de dessin, essayez de placer les graphiques de manière cohérente avec les exigences réelles.

Par exemple, dans les travaux de découpe secondaire générale, vous devez placer la pièce à usiner verticalement dans le dessin.

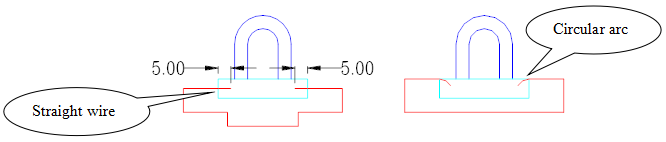

5)Coupe de formes non fermées et de trous intérieurs

Pour la découpe de formes non fermées et de trous intérieurs (ce qui est plus courant dans la découpe secondaire), le point de départ ne doit pas être placé directement sur la pièce.

Au lieu de cela, il convient de réserver une entrée pour éviter que le LASER ne brûle la pièce lors du démarrage du processus de perçage au point de départ. En général, une entrée externe de 5 mm est suffisante.

Il existe deux types d'amorces en fonction des circonstances spécifiques : les amorces droites et les amorces en arc. Voir l'application dans le diagramme suivant :

6)Reverse rounding (arrondi inversé)

Pour toutes les pièces, les angles vifs doivent être arrondis à R0,5 mm pendant le traitement LASER, sauf indication contraire. Il y a deux raisons à cela :

Premièrement, pour éviter que les angles vifs ne blessent le personnel ;

Deuxièmement, pour assurer un mouvement régulier de la machine et éviter les brûlures causées par les arrêts dans les virages.

7)Autres considérations relatives à la transformation :

Lors de la découpe de trous inférieurs dans des pièces métalliques, le diamètre doit être augmenté de 0,05 mm car il y aura un petit point de connexion au début et à la fin de la découpe.

Par exemple, un trou de fond d'un diamètre de Φ5,4 doit être coupé à Φ5,45.

La largeur du trou de traitement pendant la coupe est généralement supérieure à 0,5 mm, et plus la largeur est petite, plus les bavures sont évidentes.

Lors de la découpe secondaire d'une surface plane en une surface convexe, la vitesse doit être lente, comme pour la découpe de matériaux d'épaisseur égale.

Le LASER est une méthode de traitement thermique, et la découpe de trous de maille et de matériaux minces est affectée par la chaleur et peut entraîner une déformation de la pièce.

1. Principe de l'usinage NCT

La NCT, ou machine-outil à commande numérique, est une machine-outil automatisée flexible qui peut s'adapter à des changements fréquents dans la conception des produits.

Les différentes opérations et étapes du processus d'usinage, ainsi que le déplacement relatif entre l'outil et la pièce, sont représentés par des codes numériques.

Les informations numériques sont envoyées à un ordinateur spécialisé ou polyvalent par l'intermédiaire d'un support de commande (tel qu'une bande ou un disque de papier), et l'ordinateur traite et calcule les informations d'entrée, émet diverses commandes pour contrôler le système d'asservissement de la machine ou d'autres composants d'exécution, afin d'usiner automatiquement la pièce ou le produit requis.

2. Structure principale des NCT

(1) Système de commande numérique : Ce système émet la plupart des instructions de commande et reçoit des informations des différentes parties de la machine, qui sont ensuite traitées de manière centralisée pour contrôler les différents processus d'usinage de la machine.

(2) Système hydraulique : Fournit la puissance nécessaire au poinçonnage par la tête de poinçonnage sous le support du système de contrôle NC et exécute les commandes T et les paramètres m.

(3) Système de refroidissement : Il évacue la chaleur générée par les différentes parties principales de la machine pendant le fonctionnement afin de maintenir la stabilité de la machine.

(4) Table de travail : Contient le tôle et est contrôlé par un servomoteur pour alimenter l'axe XY, faisant correspondre la position de la tôle avec la tête de poinçonnage, et constitue le site principal d'usinage.

3. Types de machines-outils NCT

Actuellement, il existe deux grandes les types de machines-outils: Machines-outils AMADA (VIP255, VIP2510 et VIP357) et machines-outils Trumpf (TP2000).

Étant donné qu'il y a un grand nombre de machines-outils AMADA sur le site, la discussion suivante se concentrera principalement sur l'AMADA, avec des explications séparées pour les différentes parties de la machine Trumpf.

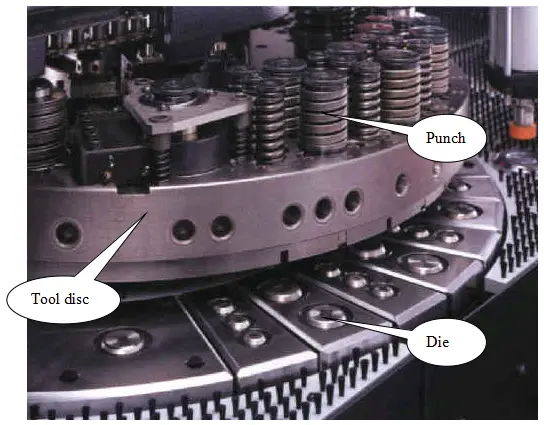

4. Disque et outils.

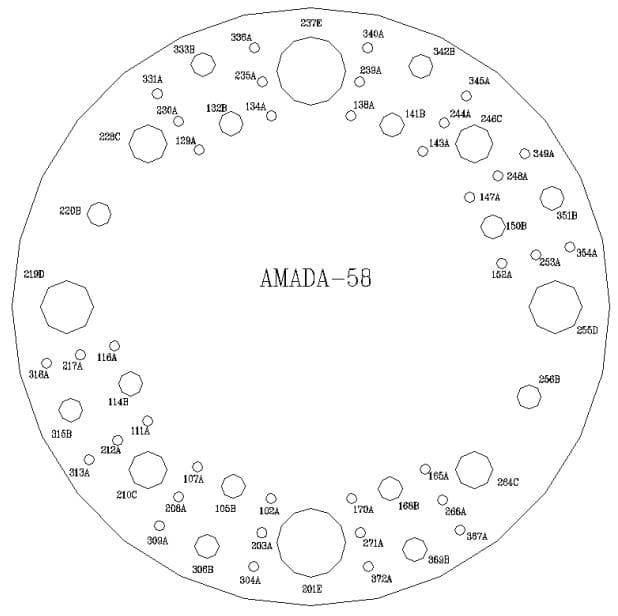

La situation du disque à outils : Le disque de l'outil varie en fonction du modèle de la machine.

La machine VIP357 dispose d'un plateau tournant à trois couches avec 58 positions d'outils, divisées en cinq niveaux (A, B, C, D, E) et de deux coins automatiques de type B. outil de tournage (T220, T256).

À l'exception des postes d'outils de type A dans les couches intermédiaire et intérieure, tous les autres sont des postes d'outils clés.

Les machines VIP255 et VIP2510 disposent d'un plateau tournant à deux couches avec 31 positions d'outils, divisées en quatre niveaux (A, B, C, D) et trois coins automatiques. outil de tournage (deux de type B : T210, T227 et un de type C : T228).

À l'exception des positions d'outils de type A dans la couche intérieure, toutes les autres sont des positions d'outils clés. Au cours du processus de rangement des outils, il est recommandé d'éviter de ranger les outils dans les positions d'outils rotatifs.

Il est également important de noter si la position de l'outil est une position clé ou non. Les outils de forme ronde tels que les couteaux ronds, les couteaux à salade, les outils de poinçonnage, les outils d'estampage, les points convexes circulaires (bosses), etc. peuvent être placés dans des positions d'outils non clés, tandis que d'autres outils doivent être placés dans des positions d'outils clés.

Statut de l'outil :

Les outils NCT sont divisés en cinq niveaux A, B, C, D et E en fonction de leurs dimensions externes, le niveau A ayant les dimensions externes les plus petites et le niveau E les plus grandes. Les outils de chaque niveau correspondent aux positions des outils sur le disque d'outils.

Les spécifications pour l'installation des moules sur les positions de l'outil du disque sont énumérées dans le tableau ci-dessous :

| Type de moule | Taille nominale | Taille standard du moule supérieur | Numéro de modèle |

| A | 1/2″ | 1.6-12.7mm dia(0.063″-0.5″dia) | 36 (12) anneau extérieur avec 12 supports et CLÉ |

| B | 1-1/4″ | 12.8-31.7mm dia(0.501″-1.25″dia) | 14 (14) anneau extérieur avec 6 supports et 4 supports KEY8 avec 2 KEY pour l'anneau intérieur. |

| C | 2″ | 31.8-50.8mm dia(1.251″-2″dia) | 4(4) |

| D | 3-1/2″ | 50.9-88.9mm dia(2.001″-3.5″dia) | 2(2) |

| E | 4-1/2″ | 89.0-114.3mm dia(3.501″-4.5″dia) | 2(2) |

※ Le numéro entre parenthèses indique le modèle de moule applicable.

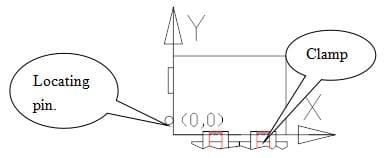

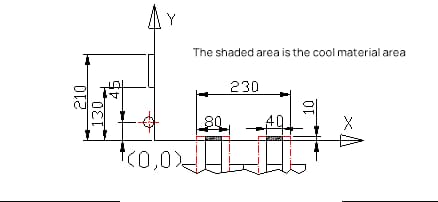

1. Les définitions des directions X et Y sont les suivantes :

La direction X est parallèle aux deux mâchoires, et la direction Y est parallèle à la goupille de positionnement ou à la colonne de positionnement. Voir le schéma ci-dessous :

2. Gamme d'usinage :

| Numéro de modèle | Direction X | Direction Y |

| VIP357 | -10<x<1840 | -50<y<1270 |

| VIP255 | -10<x<1210 | -50<y<1270 |

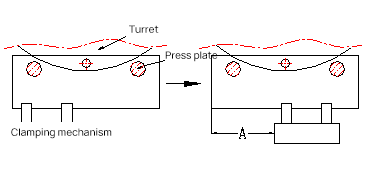

Si la direction X dépasse cette plage, la commande de mouvement automatique des griffes G27 peut être utilisée pour l'ajuster. Le format est le suivant : G27 X quantité de mouvement.

Le diagramme ci-dessous montre l'avant et l'après utilisation de la méthode de déplacement automatique des griffes. Les lignes en pointillé dans le diagramme sont deux plaques de pression cylindriques utilisées pour fixer la tôle lorsque les mâchoires sont relâchées pour empêcher le mouvement.

Une fois les mâchoires libérées et rétractées vers l'extérieur, elles se déplacent vers la direction positive de l'axe X par Amm, puis se déplacent vers l'intérieur jusqu'à la position correspondante et se serrent. C'est ainsi que s'achève le processus de déplacement des griffes.

La plage d'usinage avant et après le mouvement de la griffe est élargie, comme le montre le diagramme ci-dessous.

Si la direction Y dépasse cette plage, cela peut constituer un danger car cela signifie que les mâchoires peuvent être entrées dans la zone de danger, comme le montre le diagramme ci-dessous.

Dans le premier cas, les mâchoires sont situées entre les matrices supérieure et inférieure, et le poinçonnage peut endommager les mâchoires.

Dans le second cas, bien que les mâchoires ne soient pas endommagées, le matériau peut se déformer parce qu'il est situé sur des plans différents.

La solution consiste à modifier la position des mâchoires, à modifier la position de la matrice, à modifier la taille de la matrice ou à concevoir d'autres mâchoires.

3. Positionnement de la pièce

Le positionnement de la pièce sur le NCT est réalisé par les mâchoires et la goupille de positionnement ou le bloc de positionnement carré dans la direction Y.

Le positionnement de la pièce contre les mâchoires détermine la position dans la direction Y, et le positionnement contre la goupille de positionnement ou le bloc de positionnement carré détermine la position dans la direction X.

La distance entre la position de positionnement de l'origine et la goupille de positionnement ou le bloc de positionnement carré est la suivante :

| Numéro de modèle | Distance par rapport à la position de positionnement d'origine |

| VIP357 | Goupille de positionnement : 45mmBloc de positionnement : 130~210mm. |

| VIP255 | Goupille de positionnement : 59mm |

4. Données relatives à la mâchoire

La position relative des deux mâchoires dans la direction X sur le NCT peut être réglée pour s'adapter à différentes tailles de tôle.

Cependant, les deux mâchoires ne peuvent pas être rapprochées à l'infini ; il existe une distance minimale entre elles, comme le montre le schéma ci-dessous. Si la pièce à usiner est plus petite que cette valeur minimale, elle ne peut être serrée que par une seule mâchoire.

5. Liste des zones dangereuses et des zones d'interférence de formage pour les mâchoires de chaque type d'outil

Lors du déplacement de la pièce maintenue par les mâchoires, il est possible que les mâchoires soient poinçonnées, ce qui entraîne des dommages.

Par conséquent, une certaine distance de sécurité doit être laissée entre la section de traitement et les mâchoires.

La distance minimale des mâchoires dans la direction Y = rayon de la matrice supérieure + largeur de la mâchoire + zone de déformation.

| Projet | Filière inférieure diamètre mm | Diamètre de la filière supérieure mm | Distance minimale des mâchoires dans la direction Y mm | ||

| Type d'outil | |||||

| A | 18 | 25.4 | 25.4 | 30 | |

| B | 38 | 47.8 | 47.8 | 40 | |

| C | 74 | 89 | 70 | 50 | |

| D | 110 | 125.4 | 110 | 80 | |

| E | 133 | 158 | 133 | 95 | |

Remarque :

1) La zone de déformation du matériau est généralement de 5 mm, et la valeur spécifique dépend de l'épaisseur du matériau et de la hauteur de formage. Cette valeur n'est donnée qu'à titre de référence.

2) La largeur de la mâchoire est de 10 mm.

La zone d'interférence de formage dans la direction ascendante = rayon de l'outil supérieur + zone de déformation

(Note : zone de déformation = rayon ou largeur de l'élément de formage/2 + zone de déformation du matériau)

| A | B | C | D | E | |

| Zone d'interférence minimale d'usinage mm | 12.7+Zone de déformation | 24+Zone de déformation | 35+Zone de déformation | 55+Zone de déformation | 67+Zone de déformation |

La zone d'interférence de formage dans la direction descendante = rayon inférieur de la matrice + zone de déformation

(Note : zone de déformation = rayon ou largeur de l'élément de formage/2 + zone de déformation du matériau)

| A | B | C | D | E | |

| Zone d'interférence minimale d'usinage mm | 12.7+Zone de déformation | 24+Zone de déformation | 45+Zone de déformation | 63+Zone de déformation | 79+Zone de déformation |

6. Délai de traitement estimé pour le NCT

Temps de changement d'outil

Position de l'outil adjacent : environ 1,5 seconde

Intervalle position de l'outil : environ 2,0 secondes

Position de l'outil rotatif : environ 2,5 secondes

Les temps de changement d'outil ci-dessus peuvent être unifiés à environ 2,0 secondes, car même pour une pièce complexe comportant 30 outils installés, l'erreur dans le temps de changement d'outil ne devrait pas dépasser 15 secondes.

Fréquence de poinçonnage

Pour les outils mono-trou, la fréquence maximale de poinçonnage est de 8 par seconde, avec une distance de trou de 4-5 mm, soit 480 par minute. Toutefois, en fonction des conditions de l'outil et de l'équipement sur place, la fréquence de poinçonnage est généralement de 4 par seconde, soit 240 par minute.

Pour les outils multitrous, la fréquence maximale de poinçonnage est de 2 par seconde, soit 120 par minute. Toutefois, en fonction des conditions de l'outil et de l'équipement sur place, la fréquence de poinçonnage est généralement de 60 à 70 par minute.

Temps de formation

7. Paramètres caractéristiques d'une machine-outil.

Tableau des performances techniques pour le traitement VIPROS-357 :

| Projet | Contenu | |

| Taille maximale de traitement. | Sans changement d'outil automatique | -10<x<1840 -50<y<1270 |

| Utilisation du changement d'outil automatique | 1270<x<2440 | |

| Épaisseur maximale de traitement (mm) | 6 | |

| Capacité de charge maximale (kg) | 100 | |

| Précision de traitement (mm) | ±0.10 | |

| Vitesse de déplacement de la table de travail (X, Y m/min) | 65、50 | |

| Vitesse de rotation (tr/min) | 30 | |

| Fréquence maximale de poinçonnage | 520/420 (course 3mm, pas 2mm)360/360 (course 6mm, pas 2mm)275/275 (course 8mm, pas 8mm)275/240 (course 8mm, pas 25.4mm) | |

| Distance rectiligne entre deux goupilles de positionnement et les mâchoires | Bloc : 130.00 Goupille de positionnement ronde : 55.00 | |

| Largeur d'une mâchoire (mm) | 80 | |

| Largeur minimale lorsque deux mâchoires sont combinées (mm) | 220 | |

| Pression d'air minimale (kg/cm2) | 3 | |

| Pression d'huile minimale (kg/cm2) | 190 | |

| Température maximale de l'huile (℃) | 700 | |

Liste des paramètres de traitement des machines Trumpf

| Champ d'application | Il convient aux petites séries et aux pièces simples et est principalement utilisé pour le traitement secondaire des pièces avec des trous de maille denses. | |

| Epaisseur de traitement | L'épaisseur maximale de traitement est de 6,4 mm | |

| Tourelle d'outils | La machine TP2000 dispose d'un total de 11 positions d'outils optionnelles. Après déduction des deux positions occupées par les pinces, un programme peut utiliser jusqu'à 9 porte-outils à la fois, ce qui signifie qu'un maximum de 9 outils ordinaires peut être utilisé dans un programme. (Les outils ordinaires désignent ici les outils qui ne peuvent contenir qu'un seul outil sur un disque, par opposition aux outils multi-outils). Si des outils multiples sont utilisés, il est possible d'installer jusqu'à 90 outils à la fois. Si plus de 9 porte-outils sont nécessaires pour l'usinage, l'usinage proprement dit peut être réalisé en arrêtant la machine à mi-chemin et en changeant d'outil. Dans ce cas, l'opérateur installe d'abord les 9 premiers outils sur les porte-outils, et lorsque le programme atteint le 10e outil, la machine s'arrête et l'outil est changé avant de poursuivre le programme pour terminer le traitement. | |

| Méthode de positionnement | Les piliers de positionnement sont utilisés pour le positionnement. Il y a deux piliers de positionnement avec un diamètre de 20 mm et une distance de l'axe Y de 90 mm. La fourchette applicable aux deux piliers de positionnement est la suivante : Le pilier de positionnement 2 convient au traitement secondaire des pièces comportant des éléments graphiques situés à une distance maximale de moins de 530 mm de la direction X du pilier et dont les dimensions sont plus petites (X < 1220). Le pilier de positionnement 1 convient à tous les autres cas, à l'exception de ceux mentionnés ci-dessus. La distance entre les deux piliers de positionnement est de 940 mm. | |

| Plage de travail de la machine | Sans plate-forme supplémentaire : 1275x1280mm. Avec plate-forme supplémentaire : 1275x2030mm. | Remarque : lors de l'utilisation d'un outil multipositions, la plage d'usinage est réduite en conséquence. Pour un outil à 5 positions, elle est réduite de 20 mm, et pour un outil à 10 positions, elle est réduite de 26 mm. |

| Plage d'usinage réelle | Direction X : -25 à 1275 mm. Direction Y : -7 à 1280 mm. Lors d'un changement d'outil, Ymax = -161,5 mm. | |

| Zone de danger de la pince. | Outil normal : Xmax = 97×2 = 194mm, Ymax = 72mm.Outil à 5 positions : Xmax = 97×2 + 20×2 = 234mm, Ymax = 72 + 20 = 92mm. Outil à 10 positions : Xmax = 97×2 + 26×2 = 246mm, Ymax = 72 + 26 = 98mm. | |

| Taille de déchargement automatique. | 200X200mm. | |

| Vitesse d'usinage. | Vitesse de déplacement de l'axe X : 90 m/min. Vitesse de déplacement de l'axe Y : 60 m/min. Vitesse combinée des axes X et Y : 108m/min. Vitesse d'impact : à une hauteur de positionnement de 1 mm : 900 battements/min, à une hauteur de positionnement de 25 mm : 420 coups/min. Vitesse de marquage : 2200 battements/min. Vitesse de rotation de l'axe C : 3 rotations/s. | |

| Diamètre de poinçonnage maximum | Course unique 76 mm Multicoupe standard 200 mm | |

| Précision | Précision de positionnement 0,1 mm Répétabilité 0,03 mm | |

Il existe différentes méthodes de traitement des NCT, telles que le poinçonnage des trous de maille, le poinçonnage par étapes, le grignotage, le chanfreinage, le mouvement automatique des pinces, etc.

Chaque méthode de traitement correspond à des instructions spécifiques du programme NC. L'utilisation de l'instruction appropriée permet non seulement de faciliter le traitement et de réduire le risque d'erreurs, mais aussi d'améliorer l'efficacité. Cette section fournit quelques explications sur ces méthodes de traitement typiques de l'ECN.

1) Perforer des trous de maille

Dans la pratique, le NCT traite souvent un grand nombre de trous de maille pour la dissipation de la chaleur.

Le mode G36 offre la vitesse de traitement la plus rapide lors de la perforation de trous de maille.

Si les trous de maille dans une unité de surface dépassent 25%, le poinçonnage entraînera une déformation du matériau. Dans ce cas, un traitement approprié est nécessaire.

En général, la feuille entière est d'abord poinçonnée à l'aide d'un NCT et, après le poinçonnage de la pièce, la feuille est aplatie.

Si des dimensions critiques doivent être garanties, il convient d'envisager un traitement secondaire après l'aplatissement.

Lorsque la taille et l'espacement des trous de maille ne sont pas uniformes, consultez le client pour les rendre uniformes dans la plage de tolérance, afin de faciliter l'ouverture ultérieure des moules de production de masse (comme l'ouverture NCT, le poinçonnage à têtes multiples).

2) Perforation continue de trous (rectangulaires)

Dans le traitement des NCT, il est souvent nécessaire de poinçonner de grands trous rectangulaires, qui peuvent être traités par poinçonnage continu à l'aide de petits moules rectangulaires.

3) Grignotage

En l'absence de machine de découpe au laser, le grignotage peut être utilisé pour traiter un anneau circulaire de plus grande taille ou une longueur droite.

4) Chanfreinage

5) Usinage des trous de salade

La formation des trous de salade étant réalisée par extrusion, elle entraîne une déformation du matériau après le poinçonnage.

(1) Gamme de matériaux de remplissage pour les trous de salade :

La position centrale à moins de 10 mm du bord doit être remplie de matériau.

Pour les distances supérieures à 15 mm du bord, aucun matériau ne doit être rempli.

Pour les distances comprises entre 10 et 15 mm, il convient de déterminer, en fonction de la situation réelle du trou Salad, s'il faut ou non remplir le trou de matériau.

Lors du poinçonnage de deux trous de salade, si la distance entre les deux cercles les plus grands est supérieure à 5 mm, ils ne s'affecteront pas l'un l'autre. Si elle est inférieure à 5 mm, un poinçonnage supplémentaire est nécessaire pour réduire la déformation.

(2) Méthode de remplissage des trous de salade :

Dans le but d'améliorer la vitesse de traitement et de garantir la qualité (réduction des joints),

pour un trou de salade simple, remplir le matériau avec un diamètre comme base, en décalant chaque côté de 5 mm, ce qui correspond au côté le plus long (en supposant que cette longueur est A). L'autre côté doit être A/2+1, et un poinçon à lame carrée de SQA+1 doit être sélectionné.

Pour le remplissage de deux ou plusieurs trous de salade ensemble, remplir avec une largeur de 10 mm, la longueur dépendant de la situation réelle.

(3) Sélection de la taille des pré-trous pour les trous de salade :

En général, la taille de l'avant-trou est choisie selon les principes suivants :

Trou en salade à 90° Φpre = Φtrou du fond de la forme formée + 0,2&0,3

Trou de salade 100° Φpre = Φtrou de fond de la forme formée + 0,3&0,5

Trou de salade à 120° Φpre = Φtrou de fond de la forme formée + 0,5&0,6

Trou de salade à 140° Φpre = Φtrou de fond de la forme formée + 0,7&0,8

La profondeur de formage des trous de salade perforés par NCT n'est généralement pas supérieure à 85% (T<2,5mm).

6) Ligne de presse Traitement

La profondeur des lignes de presse NCT est de 0,4T.

Lors de l'utilisation d'un appareil de 150,5 ligne de presse Lorsqu'on utilise un outil de ligne de presse 150.2, s'il se trouve à moins de 20 mm du bord, il doit être rempli de matériau. Lors de l'utilisation d'un outil de ligne de presse 150.2, s'il se trouve à moins de 15 mm du bord, il doit être rempli de matériau.

La méthode de remplissage est similaire à celle des trous de salade.

Les lignes de presse peuvent être ciblées ou pressées sur l'ensemble de la ligne de presse. ligne de pliage. Si un seul côté de la ligne de pliage est pressé et que l'autre côté ne l'est pas, il y a un risque de pliage et de différences de taille.

7) Découpeur de moules pour personnages

Coupeur de moules à caractères inversés :

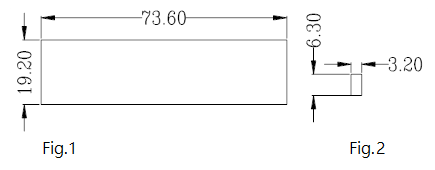

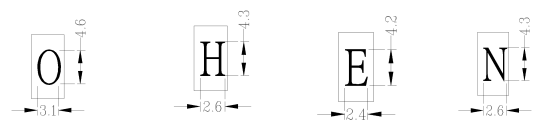

La figure 1 montre la taille de la rainure de la fraise à caractères inversés, et la figure 2 montre la taille d'un moule à caractères. On constate que la fraise à caractères inversés peut contenir jusqu'à 3 rangées et un maximum de 23 moules à caractères par rangée.

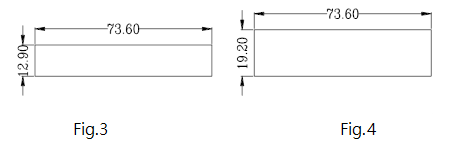

Découpeur de moules de caractères en face avant :

L'outil de découpe des caractères, qui fait face à l'avant, est doté de deux les types de rainurescomme le montrent les figures 3 et 4. La direction de la longueur est la même, mais la direction de la largeur diffère de la largeur d'un moule de caractère.

Par conséquent, lors de l'opération, le traitement correspondant peut être effectué en fonction de la situation réelle.

Voici les dimensions réelles de plusieurs moules à caractères, à titre de référence pour la conception technique.

Chaque moule à caractère a une hauteur de caractère de 0,6 mm.

Par conséquent, la profondeur maximale pouvant être obtenue par gaufrage ne dépasse pas 0,6 mm. Si des exigences strictes sont imposées en matière de planéité de la pièce, il convient de veiller tout particulièrement à ce que la profondeur du gaufrage ne soit pas trop importante.

8) Poinçonnage

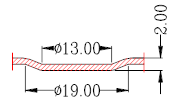

Le poinçonnage nécessite des outils spéciaux, et l'outil de poinçonnage le plus couramment utilisé est celui utilisé pour les bourgeons M3 (diamètre du trou de poinçonnage 2,60).

La distance minimale du bord pour le poinçonnage NCT est de 3T, la distance minimale entre deux trous de poinçonnage est de 6T, et la distance de sécurité minimale du bord de flexion (intérieur) du trou de poinçonnage est de 3T+R.

S'il est trop petit, il est nécessaire de procéder à un traitement sur la ligne de presse. (T représente l'épaisseur du matériau).

9) Taraudage du trou inférieur

Le taraudage direct provoque des bavures, c'est pourquoi un petit trou de salade est percé de part et d'autre du trou de taraudage afin d'éviter ce phénomène.

En outre, les trous de salade peuvent également guider le processus de filetage. Les spécifications des trous Salad sont généralement une profondeur de 0,3 mm et un angle de 90 degrés.

10) Dessin ou poinçonnage Caractéristiques convexes :

Il existe deux façons de traiter les caractéristiques convexes avec NCT :

Développer des outils dédiés aux caractéristiques convexes.

Utilisez des outils ordinaires, qui permettent de dessiner ou de poinçonner des éléments convexes à l'aide de la commande M, mais qui ne peuvent être orientés que vers le bas.

Comme le montre la figure ci-dessous, l'utilisation du moule supérieur de RO13 et du moule inférieur de RO19 permet de poinçonner cette caractéristique convexe. La même méthode peut également être utilisée pour les demi-coupes et les points convexes.

Lors de l'utilisation de cette méthode, il convient de faire attention à deux points : (1) des moules supérieurs et inférieurs doivent être disponibles, et (2) la profondeur de formage ne doit pas dépasser une épaisseur de matériau.

11) Flasque

Principe de fonctionnement des outils de coupe roulants :

Lors de l'utilisation d'outils de coupe à rouleaux WILSON pour le traitement de nervures renforcées ou d'autres pièces, les moules supérieurs et inférieurs des outils de coupe à rouleaux sont utilisés pour presser la pièce, puis la pièce est déplacée selon la forme du dessin de traitement par les pinces, ce qui permet de terminer le traitement de ces éléments.

Structure des outils de coupe roulants :

1. Structure du moule inférieur : Le moule inférieur du laminoir outil de coupe se compose d'un fond de moule inférieur et d'un ensemble de rouleaux (pour les outils de coupe à rouleaux utilisés pour la coupe à rouleaux, il y a également une roue de commande). Le rouleau comporte des roulements et peut tourner librement. Si l'on prend l'exemple de l'outil de découpe à rouleaux pour les nervures renforcées, seul le moule inférieur de l'outil de découpe à rouleaux est présenté. La base du moule inférieur joue le rôle de support du rouleau.

2. Structure du moule supérieur : Le moule supérieur de l'outil de découpe à rouleaux se compose d'une base de moule supérieur et d'un ensemble de rouleaux. Si l'on prend l'exemple de l'outil de découpe à rouleaux pour les nervures renforcées, le moule supérieur de l'outil de découpe à rouleaux est illustré dans la figure ci-dessous :

Les outils de laminage WILSON existants ont une épaisseur illimitée pour le traitement, et la hauteur totale de la nervure renforcée (y compris deux épaisseurs de matériau) est de (2,3+T)mm.

1. Lutte contre la mauvaise coopération

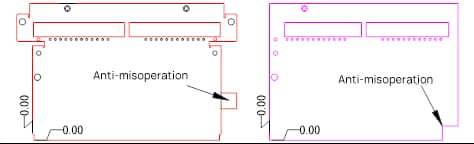

Pour les pièces asymétriques dont la direction est difficile à distinguer ou qui présentent une symétrie gauche-droite, des mesures de sécurité doivent être prises pour éviter que la pièce ne soit mal installée lors du traitement NCT secondaire. Les méthodes suivantes sont couramment utilisées :

1) Utilisation de la détection photoélectrique installée dans le NCT.

2) Utilisation de l'ajout de matériel :

Ajout d'un petit morceau de matériau d'un côté de l'axe Y en fonction de la situation réelle, avec une taille légèrement inférieure à celle de l'outil (généralement SQ10~15) utilisé pour couper ce matériau.

La position est à peu près opposée à celle de la goupille ou du bloc de positionnement, puis elle est coupée à l'aide d'un outil carré.

La figure de gauche ci-dessous en donne un exemple :

Si la pièce doit subir d'autres traitements secondaires pour prendre sa forme après avoir été coupée par NCT, des coins de sécurité peuvent être utilisés.

Comme le montre la figure de droite ci-dessus, la taille de l'angle de sécurité est généralement de 10X10 pour permettre le poinçonnage à l'aide d'un outil carré SQ10.

2. Traitement pour une distance de trou inférieure à l'épaisseur du matériau à partir du bord

La perforation de trous carrés peut entraîner le retournement du bord, et plus le trou carré est grand, plus le retournement du bord est évident.

A ce stade, une découpe secondaire au LASER est souvent envisagée (l'avis du client peut également être sollicité pour déterminer si cette déformation est acceptable).

Remarque : La distance entre les trous et les bords ou entre les trous ne doit pas être trop faible dans le cas de l'estampage NCT, et les valeurs admissibles sont indiquées dans le tableau ci-dessous :

| Matériau | Perforer des trous ronds | Perforer des trous carrés |

| Acier dur | 0.5t | 0.4t |

| Acier doux et laiton | 0.35t | 0.3t |

| Aluminium | 0.3t | 0.28t |

Diamètre minimal du trou pour l'estampage NCT

| Matériau | Perforer des trous ronds | Perforer des trous carrés |

| Acier dur | 1.3T | 1.0T |

| Acier doux et laiton | 1.0T | 0.7T |

| Aluminium | 0.8T | 0.6T |

Jeu entre les matrices supérieure et inférieure pour le poinçonnage NCT de différents matériaux :

| Épaisseur de la plaque (t) | Jeu entre les matrices supérieure et inférieure pour différents matériaux | ||

| Tôle d'acier | Plaque d'aluminium | Plaque en acier inoxydable | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

Le tableau ci-dessus montre que plus l'épaisseur du matériau est importante, plus le jeu entre les matrices supérieure et inférieure utilisées est grand.

Actuellement, le jeu utilisé pour les moules au centre d'échantillonnage est essentiellement de 0,2 mm, à l'exception d'un petit nombre de lames de cisaillement qui ont un jeu de 0,3 mm.

Par conséquent, si des matériaux d'une épaisseur supérieure à 2,0 mm doivent être traités par NCT, il est nécessaire d'envisager de retravailler les moules.

3. Relation entre Propriétés des matériaux et NCT Processing

Les propriétés du matériau qui affectent le traitement NCT sont la ductilité et la dureté du matériau.

En général, une dureté et une ductilité modérées sont bénéfiques pour le poinçonnage et le découpage. Une dureté excessive augmente la force de poinçonnage et a un impact négatif sur la tête de poinçonnage et la précision. Une dureté trop faible entraînera de graves déformations pendant le poinçonnage et limitera considérablement la précision.

La plasticité des matériaux s'oppose à la dureté, une dureté élevée entraînant une faible plasticité, et une dureté faible entraînant une forte plasticité.

Une plasticité élevée est bénéfique pour le formage, mais ne convient pas pour le grignotage, le poinçonnage continu, le poinçonnage de trous et le cisaillement. Une faible plasticité peut améliorer la précision du traitement, mais la force de poinçonnage augmente.

Toutefois, tant qu'il n'est pas excessivement bas, l'impact n'est pas significatif.

La ductilité joue un rôle important dans le rebondissement au cours de la transformation. Une ductilité appropriée est bénéfique pour le poinçonnage et peut supprimer le degré de déformation pendant le poinçonnage.

Cependant, si la ductilité est trop élevée, le rebond après le poinçonnage sera important, ce qui affectera négativement la précision.

4. Limites du traitement des NCT

Lorsque la distance de la pince est inférieure à 90 mm, la vitesse de poinçonnage du NCT ralentit au fur et à mesure que la distance diminue (pour VIP357).

Le poinçonnage NCT est un mouvement de va-et-vient de la pièce sur la tourelle de l'outil.

Par conséquent, en général, le revers de la pièce ne peut pas présenter de protubérances, à moins qu'il ne s'agisse de petites bosses de taille insignifiante et de faible hauteur. Les points de demi-cisaillement sont facilement déformés ou détachés lors du mouvement du matériau.

La pièce peut également être déplacée vers une brosse après avoir été poinçonnée à un endroit, puis traitée ultérieurement.

Lors du traitement des nervures de renforcement par NCT, la distance entre les pas est d'environ 1 mm, de sorte que la vitesse de poinçonnage est très lente et ne convient pas à la production de masse.

La largeur minimale de la fente de traitement ouverte par le traitement NCT est de 1,2 mm.

L'outil utilisé pour le poinçonnage NCT doit être plus grand que l'épaisseur du matériau. Par exemple, un outil avec un rayon RO1,5 ne peut pas poinçonner un matériau de 1,6 mm.

Les matériaux d'une épaisseur inférieure à 0,6 mm ne sont généralement pas traités par NCT.

Matériaux en acier inoxydable ne sont généralement pas traités par NCT. (Bien sûr, les matériaux entre 0,6 et 1,5 mm peuvent être traités par NCT, mais l'usure de l'outil est importante et la probabilité de produire des déchets sur le site est beaucoup plus élevée que pour d'autres matériaux tels que l'IG).

Notez que la machine ne dispose que de trois positions d'outils rotatifs en forme de D.

L'aluminium étant relativement tendre, un jeu légèrement plus important entre les matrices supérieure et inférieure peut facilement provoquer des bavures, en particulier lors du poinçonnage des trous de maille. (Solution : réduire l'espace entre les matrices supérieure et inférieure).

D'après les tests effectués sur place, la hauteur des points de demi-cisaillement perforés par le NCT ne doit pas dépasser 0,6 T. Si elle dépasse 0,6 T, le détachement est probable. Si elle dépasse 0,6T, elle est susceptible de se détacher.

Lorsque les outils NCT doivent découper des formes extérieures ou des trous intérieurs avec des angles arrondis, le rayon d'angle de la forme extérieure et du trou intérieur doit être R≧0,5T.

Le NCT peut être utilisé pour l'alimentation directe en matériau et l'ouverture de moules de découpe NCT pour la production en série de petites pièces (limité à SQ80 et RO113).

5. Avantages et inconvénients de la NCT et du traitement au laser

(1) Vitesse de découpe laser pour les lignes droites est plus rapide que NCT.

(2) La découpe laser permet de traiter des courbes irrégulières.

(3) La vitesse de découpe au laser pour le poinçonnage des trous est plus lente que celle du NCT. La vitesse la plus rapide pour la découpe laser à la volée est d'environ 100 pièces/min, alors que la vitesse de poinçonnage de la NCT dépasse 400 pièces/min.

(4) La surface de coupe du laser est lisse et délicate, alors que le poinçonnage par étapes de NCT laisse des joints (la distance de pas des outils sans joints de NCT est relativement faible, et la longueur de l'outil en forme de D n'est que de 25 mm).

(5) Le poinçonnage NCT nécessite uniquement de convertir les éléments de la pièce à traiter en CAM NCT et d'introduire le code de programme converti dans la poinçonneuse NCT, qui peut utiliser des moules partagés existants pour le poinçonnage et le découpage à une vitesse et une efficacité élevées. Elle convient à la découpe de formes extérieures régulières et de trous internes, ainsi qu'au traitement d'autres surfaces de formage dans le cadre d'une production par lots.

(6) La découpe laser est adaptée à la découpe de formes extérieures, tandis que la découpe NCT est adaptée à la perforation de trous. S'il n'existe pas d'outils NCT, il convient d'en développer en fonction de la situation réelle.

1. Champ d'application :

Actuellement, le machine à cisailler est principalement utilisé pour la découpe grossière de tôles, fournissant des matériaux en tôle pour un traitement ultérieur dans des machines NCT ou laser. Il peut également être utilisé pour le façonnage direct de pièces à usiner avec de faibles exigences de précision.

2. Précision du traitement : +/-0,1 mm

3. Modes :

Selon les opérations courantes, il y a trois façons de cisailler les plaques :

Pour les pièces de forme simple ayant de faibles exigences de précision, la machine à cisailler peut être utilisée pour l'alimentation directe du matériau. Toutefois, cette méthode doit être utilisée avec prudence.

La cisaille est utilisée pour découper les petites feuilles avant de les traiter par NCT. Cette méthode équivaut à un traitement secondaire de la pièce dans le NCT. Veuillez vous référer à NCT pour les précautions à prendre.

La NCT est utilisée pour traiter d'abord la tôle entière sans couper la forme de la pièce, puis la tôle entière est déplacée vers la machine de cisaillement pour la couper aux dimensions extérieures requises.

La carte de processus spécifie l'alimentation de la machine de cisaillement sans fournir de dessins techniques, mais les spécifications détaillées et les dimensions des plaques doivent être clairement écrites et arrondies à la décimale ou à l'entier le plus proche, selon le cas.

Les autres éléments graphiques et les trous d'épingle à trois positions sont traités dans NCT.

4. Caractéristiques de traitement :

Pour le NCT, le plus grand avantage est de gagner du temps sur la découpe des formes extérieures, car la forme extérieure n'est pas très importante pour le traitement secondaire, et elle est généralement positionnée par trois trous d'épingle de positionnement.

Jusqu'à présent, la machine à cisailler n'a pas été en mesure de résoudre le problème des rayures superficielles sur la tôle. L'utilisation de la machine à cisailler pour l'alimentation en matériaux présente un risque caché de rayures superficielles.

Toutefois, elle n'a pas d'impact significatif sur l'échantillonnage à petite échelle.

1. Champ d'application :

Le découpage au fil peut être envisagé pour l'alimentation des matériaux lorsque la pièce est mince et qu'il suffit de découper des formes extérieures ou un nombre réduit de trous intérieurs.

2. Étapes de base :