La plieuse est utilisée pour plier et former diverses feuilles de métal telles que le fer, l'acier inoxydable, le cuivre et l'aluminium. Elle peut également être utilisée comme machine de presse pour réaliser des opérations de formage à l'emporte-pièce, de rivetage, de nivellement et autres. Les pièces sont coupées et alimentées par LASER ou NCT, et d'autres éléments de forme non pliables sont fabriqués par [...]

La plieuse est utilisée pour plier et former diverses feuilles de métal telles que le fer, l'acier inoxydable, le cuivre et l'aluminium. Elle peut également être utilisée comme machine de presse pour réaliser des opérations de formage à l'emporte-pièce, de rivetage, de nivellement et autres.

Les pièces sont découpées et alimentées par LASER ou NCT, et d'autres éléments de forme non pliables sont fabriqués par usinage, puis le pliage et le formage sont effectués à l'aide du couteau de la plieuse ou de la matrice de la plieuse.

En outre, l'étirage des formes convexes et concaves, le pressage des patins d'angle et le pressage des lignes sont également des opérations couramment effectuées sur les plieuses.

Avec l'utilisation de l'outil machine à plier Grâce à son couteau et à sa matrice, la plieuse peut plier de nombreux types de produits, mais sa vitesse de traitement est plus lente que celle d'une poinçonneuse.

Il convient pour le pliage et le formage dans la production d'échantillons et dans certaines productions de masse.

Les matrices supérieure et inférieure sont fixées respectivement sur les tables de travail supérieure et inférieure de la machine à plier. Le mouvement relatif des tables de travail est entraîné par une transmission hydraulique, combinée à la forme des matrices supérieure et inférieure, pour réaliser le pliage et le formage de la tôle.

La machine à plier se compose de quatre parties : 1. la partie mécanique ; 2. la partie électrique ; 3. la partie électrique. Partie électrique 3. Partie hydraulique 4. Partie commande électrique NC.

(1) Mouvement supérieur : La table de travail inférieure ne bouge pas et la pression est exercée par le curseur supérieur descendant.

(2) Mouvement inférieur : La machine supérieure est fixe et la pression est appliquée par la table de travail inférieure qui s'élève.

Pliage de l'intérieur vers l'extérieur.

Pliage de la petite à la grande taille.

Plier d'abord les formes spéciales, puis les formes générales.

Le processus précédent n'affecte pas ou n'interfère pas avec le processus suivant.

Dessin de formes convexes et concaves, pressage de patins d'angle, formation de filets autotaraudeurs, pressage de lignes, impression, rivetage, rivetage de rails conducteurs d'électricité statique, pressage de symboles de mise à la terre, poinçonnage, rivetage, aplatissement et renforcement des triangles.

1. Filière supérieure :

Également connu sous le nom de couteau pliant.

La classification des matrices supérieures des machines de pliage et des types d'outils existants est présentée dans la figure ci-dessous :

Le moule supérieur de la plieuse est divisé en types intégral et segmenté.

Le moule supérieur intégral a deux tailles : 835 mm et 415 mm.

Le moule supérieur segmenté est divisé en deux types : le type A et le type B.

La longueur des segments de type A est de 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm (corne droite), 100 mm (corne gauche), 200 mm et 300 mm.

La longueur des segments de type B est de 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm (corne droite), 100 mm (corne gauche), 165 mm et 300 mm.

La figure suivante montre le moule pliant 107# avec des segments de type A.

Également connu sous le nom de "rainure en V".

La matrice inférieure de la plieuse est divisée en deux types : intégrale et segmentée.

La filière inférieure intégrale est divisée en types L et S (L : 835 mm, S : 415 mm), tandis que la filière inférieure segmentée est divisée en tailles 10, 15, 20, 40, 50, 100, 200 et 400.

La matrice inférieure est classée en V simple et en V double en fonction de la rainure en V.

La rainure en V est généralement appelée "valeur de la largeur de la rainure + V". Par exemple, lorsque la largeur de la rainure en V est de 5 mm, la rainure en V est appelée "5V".

La largeur de la rainure en V de la matrice inférieure utilisée dans la plieuse est généralement égale à 5 fois l'épaisseur du matériau (5T).

Si 5T-1V est utilisé, le coefficient de flexion doit être augmenté en conséquence. Si 5T+1V est utilisé, le coefficient de flexion doit être réduit en conséquence.

1) Jauge dorsale normale :

L'alignement de la surface est utilisé pour l'alignement de la face frontale de la pièce et le positionnement latéral gauche-droite.

L'alignement par points est utilisé pour l'alignement en deux points ou en plusieurs points de la pièce à usiner et peut également être utilisé pour l'alignement en un point (avec des équipements auxiliaires).

2) Jauge dorsale longue à double pointe :

Utilisé pour le cintrage d'alignement de pièces de petite largeur. Même si les gabarits arrière normaux sont aboutés, il reste un espace de 70 mm entre les gabarits avant et arrière.

Cette butée arrière permet de réduire l'écart à 10 mm : l'alignement des bavures est ainsi évité.

Elle a la même fonction qu'une butée arrière à un point, mais son champ d'application est principalement pour les pièces d'alignement de petite largeur : la base a les deux fonctions de butée arrière.

3) Jauge dorsale courte à double pointe :

La fonction de base est la même que celle de la jauge à dos long à double pointe, mais elle convient à une gamme différente de pièces à usiner.

Il peut être utilisé pour l'alignement de pièces plus courtes et convient aux pièces coupées en matériaux NCT afin d'éviter les points de bavure et d'assurer la précision du pliage.

4) Jauge arrière étendue :

Utilisation de la fonction étendue pour l'alignement indirect de pièces de petite taille ou de taille négative.

Cette butée arrière est longue et peut sortir de la machine de 59,5 pour obtenir une taille d'alignement de -59,5.

Il peut être utilisé pour certains petits coudes présentant une grande difficulté d'alignement et pour le positionnement gauche-droite des pièces.

Comme il est plus long que la jauge arrière normale, il peut être utilisé pour le positionnement gauche-droite des pièces lorsque la jauge arrière normale est utilisée pour l'alignement.

5) Calez la jauge arrière :

Utilisée pour l'alignement des cintrages de petite taille. En général, l'alignement des cintrages de petites dimensions nécessite une cale pour éviter que la matrice supérieure n'endommage la jauge arrière, mais lorsqu'on ajoute une cale, celle-ci a tendance à se déplacer et à compromettre la sécurité des opérations.

La partie saillante de cette jauge arrière sert de cale.

Utilisation : Installer la partie saillante vers le bas ; soutenir l'alignement de la pièce pour les grandes dimensions ou l'alignement inverse.

Lors du pliage de pièces de grande taille, deux personnes doivent généralement s'introduire dans la machine et saisir l'alignement de la pièce, ce qui est extrêmement dangereux et la taille est instable.

Cette butée arrière peut supporter l'alignement de la pièce et peut être utilisée par une seule personne.

Sa base est équivalente à celle d'une jauge arrière normale, ce qui lui confère la fonction d'une jauge arrière normale.

6) Jauge dorsale à point unique :

Utilisé pour l'alignement sur le long côté des produits présentant plusieurs points de bavure, généralement pour la coupe de matériaux NCT ou de produits de coupe sur les bords avec des points de bavure sur les bords.

Cette butée arrière peut éviter ou traverser les points de bavure afin d'améliorer la précision du pliage. Elle est également utilisée pour le positionnement gauche-droite des pièces.

Comme son plan de base est le même que celui de la jauge arrière normale, cette jauge arrière peut être mélangée avec la jauge arrière normale des deux côtés.

Sa partie saillante peut être utilisée pour le positionnement gauche-droite des pièces à usiner, ce qui permet un évitement précis entre la pièce à usiner et le moule. La base a la fonction d'une jauge arrière normale.

7) Alignement du point intérieur du matériau sur la jauge arrière :

Comme la pointe saillante de cette butée arrière s'étend sur un autre plan à partir de la butée arrière, elle peut être utilisée pour l'alignement de petits trous carrés à l'intérieur de la pièce à usiner.

8)Matériel : alignement de la surface intérieure de la jauge arrière :

Du fait de la présence d'une structure saillante au sommet, le plan de la saillie est aligné sur le plan de la base, et la largeur ne représente qu'un tiers de la base.

Il peut être utilisé pour l'alignement de fentes étroites d'une largeur inférieure à la largeur normale de la jauge arrière.

Lorsque la partie saillante est serrée vers le bas, elle peut être utilisée pour l'alignement direct du pliage intérieur du matériau.

Sa meilleure adaptation est la largeur de pliage intérieur supérieure à 20 mm et inférieure à 150 mm. Il peut également être utilisé pour l'alignement de petites surfaces avec des bords extérieurs irréguliers.

Note : La taille générale de la jauge arrière est de 60*9mm.

Lors du pliage, le positionnement est serré contre la butée arrière (parallèle à la butée arrière).

Si la surface de positionnement de la pièce est inclinée, il convient de concevoir des dispositifs de positionnement en fonction de la taille de la pièce (stabilité du positionnement).

En général, lorsque L≦10mm, il est nécessaire d'envisager l'utilisation de dispositifs de positionnement (généralement conçus comme des moules faciles) pour aider au positionnement, à moins qu'il ne s'agisse d'une pièce particulièrement petite.

Bien entendu, la stabilité du positionnement d'une pièce avec un positionnement de 10 mm est également médiocre. Voir la figure suivante :

1)Processus de pliage :

La distance entre le ligne de pliage au bord doit être supérieure à la moitié de la rainure en V.

Par exemple, lors de l'utilisation d'une matrice inférieure de 4V pour un matériau de 1,0 mm, la distance minimale est de 2 mm.

Le tableau ci-dessous indique les arêtes de flexion minimales pour différentes épaisseurs de matériaux.

| Epaisseur du matériau | Angle de flexion de 90 degrés | Angle de flexion de 30 degrés | ||

| bord de courbure minimal | Spécifications de la rainure en V | bord de courbure minimal | Spécifications de la rainure en V | |

| 0.1~0.4 | 1.0 | 2V | ||

| 0.4~0.6 | 1.5 | 3V | 2.2 | 3V |

| 0.7~0.9 | 2.0 | 4V | 2.5 | 4V |

| 0.9~1.0 | 2.5 | 5V | 3.4 | 6V |

| 1.1~1.2 | 3.0 | 6V | ||

| 1.3~1.4 | 3.5 | 7V | 5.0 | 8V |

| 1.5~1.6 | 4.0 | 8V | ||

| 1.7~2.0 | 5.0 | 10V | ||

| 2.1~2.5 | 6.0 | 12V | ||

| 2.6~3.2 | 8.0 | 16V | ||

| 3.3~5.0 | 12.5 | 25V | ||

| 5.1~6.4 | 16.0 | 32V | ||

Remarque : si la dimension intérieure du matériau de pliage est inférieure à la dimension minimale du bord de pliage indiquée dans le tableau ci-dessus, le lit pliant ne peut pas être traité de manière normale.

Dans ce cas, l'arête de pliage peut être allongée jusqu'à la taille minimale de l'arête de pliage, et l'arête peut être ébarbée après le pliage, ou un traitement du moule peut être envisagé.

2) Lorsque le lit pliant est plié, un traitement approprié doit être effectué en raison de la petite taille du bord du trou par rapport à la ligne de pliage :

(1) Traitement LASER est effectuée sur la ligne de coupe correspondante de la ligne de pliage.

(2) Le traitement NCT est effectué sur la ligne de pressage correspondante de la ligne de pliage (cette méthode est prioritaire).

(3) Agrandir le trou jusqu'à la ligne de pliage (cette méthode doit être confirmée avec le client).

Note : Lorsque la distance entre le trou près de la ligne de pliage et la ligne de pliage est inférieure à la distance minimale indiquée dans le tableau, une déformation se produira après le pliage.

| tôle l'épaisseur | 0.6~0.8 | 0.9~1.0 | 1.1~1.2 | 1.3~1.4 | 1.5 | 1.6~2.0 | 2.2~2.4 |

| distance minimale | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 5.0 | 5.5 |

3)Reverse folding and flattening :

Lorsque le renflement convexe est dans la direction opposée à la direction de pliage et d'aplatissement inverse, et que la distance de la ligne de pliage est L ≤ 2,5t, l'aplatissement déforme le renflement convexe.

Méthode de traitement : avant l'aplatissement, un gabarit est placé sous la pièce, et l'épaisseur du gabarit est légèrement supérieure ou égale à la hauteur du renflement convexe. On utilise ensuite une matrice d'aplatissement pour aplatir.

4)Lorsque le trou de perforation est trop proche de la ligne de pliage (≦3T+R), il doit être traité avec une ligne de pressage ou de coupe sur la ligne de pliage pour éviter la déformation du trou de poinçonnage pendant le pliage.

5)Electroplated workpiece :

Le pliage des pièces galvanisées doit tenir compte des marques de pression et du décollement du revêtement (à indiquer spécialement sur le dessin technique).

6)Offset

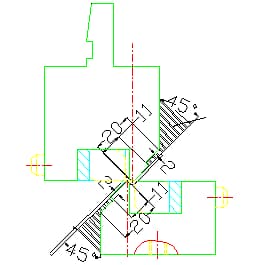

Le diagramme montre la plage d'usinage des interférences en fonction de la déviation de la section.

En fonction de l'angle de formage, on peut distinguer la déviation des bords droits et la déviation des bords obliques, et la méthode de traitement dépend de la hauteur de la déviation.

Pour la déviation du bord droit : lorsque la hauteur de déviation "h" est inférieure à 3,5 fois l'épaisseur du matériau, on utilise un moule de déviation ou un moule de formage facile.

Lorsqu'il est supérieur à 3,5 fois l'épaisseur du matériau, on utilise le pliage normal avec une marche avant et une marche arrière.

Pour la déviation des bords obliques : lorsque la longueur du bord oblique "l" est inférieure à 3,5 fois l'épaisseur du matériau, on utilise un moule de déviation ou un moule de formage facile.

Lorsqu'il est supérieur à 3,5 fois l'épaisseur du matériau, on utilise le pliage normal avec une marche avant et une marche arrière.

7)Rivement du rail de guidage électrostatique

L'espacement entre les rails de guidage électrostatiques rivetés sur la plieuse est de 25,15 mm, et 15 points peuvent être rivetés en même temps (chaque poinçon riveté peut être retiré, ce qui permet d'effectuer un rivetage unique et espacé).

Lorsque la distance entre le bord du rail de guidage électrostatique et la ligne de pliage L≧1+V/2mm (où V est la largeur de la rainure en V du moule inférieur de la plieuse), le rail de guidage électrostatique peut être riveté avant le pliage. Si elle est inférieure à 1+V/2mm, le rail de guidage électrostatique doit être riveté après le pliage.

Pour un matériau de 1,2 mm, il peut être plié avec une rainure de 5 V, comme le montre le diagramme.

Note : La largeur du rail de guidage électrostatique est de 7,12 mm, modèle : 700-02776-01.

8)Matériaux minces et hautement élastiques

Lorsque les angles de pliage sont extrêmement importants pour des matériaux minces et très élastiques, il est recommandé d'envisager un traitement de la ligne de pression sur la ligne de pliage, ou d'ajouter des trous de traitement ou des renforts sur la ligne de pliage pour éviter le retour élastique et les erreurs dimensionnelles après le pliage.

En cas d'utilisation d'une moulure facile, la quantité de dos d'âne doivent être prises en compte lors de la conception du moule facile.

9)Pression Moulage convexe

Lors du pressage de moules convexes, si une grande précision est requise pour la hauteur de la pièce convexe, il est recommandé d'envisager l'utilisation d'une méthode de contre-pression pour garantir sa précision.

10)Folding Machine Pressing Triangle Reinforcement

Spécifications du moule pour le renfort triangulaire :

| Numéro de modèle du couteau | 117 | 107 | 202 | |||

| Largeur de formage (mm) | 3.0 | 5.0 | 3.0 | 5.0 | 3.0 | 5.0 |

| Largeur de l'outil (mm) | 10 20 | 10 20 | 10 20 | 10 20 | 10 20 | 10 20 |

| Nombre de moules | Deux chacun | Deux chacun | Deux chacun | Deux chacun | Quatre chacun | Quatre chacun |

Il y a deux les types de formation pour le renforcement triangulaire :

1. Simultanément avec l'outil de cintrage, c'est-à-dire que le cintrage et le renforcement triangulaire sont traités en même temps.

2. Pressage du renfort triangulaire après le pliage de la pièce.

Note : Le nombre de renforts triangulaires formés dépend du nombre de moules.

Le tableau ci-dessus montre qu'actuellement, le nombre maximum de renforts triangulaires pouvant être formés pour une même spécification est de quatre. Si ce nombre est supérieur, il doit être résolu en consultant le personnel concerné.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.