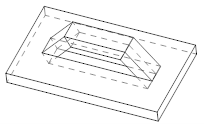

Section 1 : Cisaillement partiel 1. Définition : Application d'une certaine pression dans une direction perpendiculaire à la surface du matériau afin de provoquer l'écoulement du matériau dans la direction de la force, ce qui produit un effet de formage. 2. Fonctions : Positionnement, par exemple pour le soudage avec demi-coupe. Rivetage, par exemple pour le rivetage de rails conducteurs d'électricité statique. 3. [...]

1. Définition :

L'application d'une certaine pression dans une direction perpendiculaire à la surface du matériau entraîne l'écoulement du matériau dans la direction de la force, ce qui produit un effet de formage.

2. Les fonctions :

Positionnement, par exemple pour le soudage avec demi-coupe.

Rivetage, par exemple pour le rivetage de rails conducteurs d'électricité statique.

3. Méthodes de traitement :

NCT : utilisation de combinaisons d'outils normales (demi-coupe vers le bas) ou d'outils spécialement conçus pour le traitement.

Prétraitement : une demi-coupe spéciale peut être utilisée pour presser les plaques et faciliter la réalisation des matrices (lorsque la taille du lot n'est pas importante).

4. Précautions d'emploi :

Il est préférable que la hauteur de la demi-coupe ne dépasse pas 0,6T.

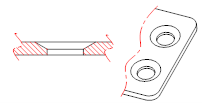

1. Fonction :

Utilisé pour le positionnement par la surface supérieure, parfois avec une marque de poinçon.

Utilisé pour la limitation par le bord latéral.

Utilisé pour passer le fil de ligature à travers le trou.

2. Méthodes de traitement :

Usinage avec des outils spécifiques aux NCT.

Formage facile des moules par prétraitement.

Formage facile des moules par machine à plier.

Formation de moules.

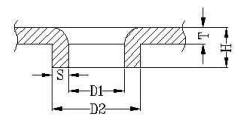

1. Fonction :

Trou de contre-perçage pour l'utilisation de vis à tête fraisée.

Trou évidé pour l'utilisation de vis à tête plate.

Trou pour écrou de rivet à utiliser avec des écrous de rivet à expansion.

2. Méthodes de traitement :

Usinage avec des outils spécifiques aux NCT.

Usinage à l'aide d'un forage machine.

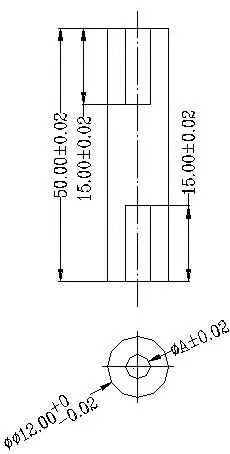

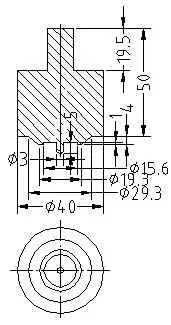

1. Description de la structure :

L'extrusion et le gaufrage de trous est un processus qui consiste à perforer verticalement un trou d'un diamètre intérieur, d'un diamètre extérieur et d'une hauteur déterminés sur une pièce. tôle métallique. Il est principalement utilisé pour le rivetage, le passage dans les trous, le taraudage et d'autres applications.

Il y a deux les types de poinçonnageLes deux types de poinçonnage sont : le poinçonnage général et le poinçonnage de formes spéciales.

Le diagramme de formation est illustré ci-dessous :

2. Méthodes de traitement :

Le poinçonnage général utilise un moule commun pour le traitement, tandis que le poinçonnage de formes spéciales nécessite la conception d'une matrice spécifique.

3. Méthodes de traitement des moules :

(1) Les moules partagés pour le poinçonnage général sont indiqués dans le tableau suivant :

Moules partagés pour le poinçonnage général.

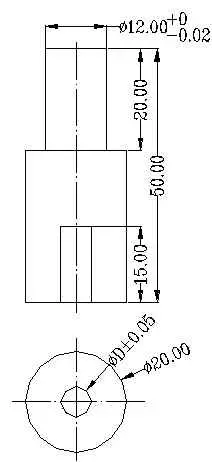

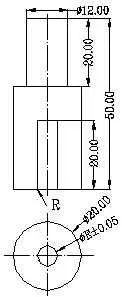

| Matrice supérieure pour le poinçonnage (1) | Numéro de matrice | Moule partagé 001 |  | Description : Serrage Le diamètre extérieur est de Φ12,00. | ||

| "Valeur "A | 1.0~7.9 | |||||

| Taille intergrade | 0.1 | |||||

| Quantité (grade X pièces/grade). | 70X4=280 | |||||

| Matrice supérieure pour le poinçonnage (2) | Numéro de matrice | Moule partagé 004 |  | Description : Le diamètre extérieur de serrage est de Φ12.00. | ||

| "Valeur "D | 8.0~12.0 | |||||

| Taille intergrade | 0.2 | |||||

| Quantité (grade X pièces/grade). | 21X3=63 | |||||

| Matrice supérieure pour le poinçonnage (3) | Numéro de matrice | Moule partagé 005 |  | Description : Le diamètre extérieur de serrage est de Φ12.00. L'une des extrémités de la position R est chanfreinée, l'autre n'est pas chanfreinée. | ||

| "Valeur "E | 12.5~20.0 | |||||

| Taille intergrade | 0.5 | |||||

| Quantité (grade X pièces/grade). | 16X2=32 | |||||

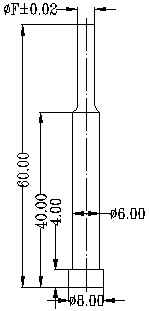

| Filière inférieure pour trou de perforation(1) | Numéro de matrice | Moule partagé 010 |  | Description : Utilisé avec le porte-poinçon (1). Le diamètre extérieur maximum est de Φ8.00. | ||

| "Soupape "F | 1.0~6.0 | |||||

| Taille intergrade | 0.5 | |||||

| Quantité (grade X pièces/grade). | 10X2=20 | |||||

| Matrice inférieure pour le trou de perforation(2) | Numéro de matrice | Moule partagé 011 |  | Description : Utilisé avec le porte-poinçon (1). Le diamètre extérieur maximum est de Φ8.00. | ||

| "Valeur "F | 1.0~6.0 | |||||

| Taille intergrade | 1.0 | |||||

| Quantité (grade X pièces/grade). | 6X1=6 | |||||

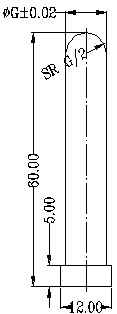

| Matrice inférieure pour le trou de perforation(3) | Numéro de matrice | Moule partagé 012 |  | Description : Utilisé avec le porte-poinçon (2) lorsque la valeur G est comprise entre 8,0 et 10,0. Le diamètre extérieur maximal est de Φ12,00. | ||

| "Valeur "G | 8.0~12.0 | |||||

| Taille intergrade | 2.0 | |||||

| Quantité (grade X pièces/grade). | 9+5+3=17 | |||||

| Matrice inférieure pour le trou de perforation(4) | Numéro de matrice | Moule partagé 013 |  | Description : Utilisé avec le porte-poinçon (2) lorsque la valeur G est comprise entre 8,0 et 10,0. Le diamètre extérieur maximal est de Φ12,00. | ||

| "Valeur "G | 8.0~12.0 | |||||

| Taille intergrade | 2.0 | |||||

| Quantité (grade X pièces/grade). | 3X1=3 | |||||

| Porte-poinçon(1) | Numéro de matrice | Moule partagé 002 |  | Description : Utilisée avec la matrice inférieure pour percer des trous. Le diamètre extérieur de serrage est de Φ12.00. | ||

| "Valeur "B | 3.0~6.0 | |||||

| Taille intergrade | 1.0 | |||||

| Quantité (grade X pièces/grade). | 4X5=20 | |||||

| Porte-poinçon(2) | Numéro de matrice | Moule partagé 003 |  | Description : Utilisée avec la matrice inférieure pour percer des trous. Le diamètre extérieur de serrage est de Φ12.00. | ||

| "Valeur "C | 8.0~10.0 | |||||

| Taille intergrade | 2.0 | |||||

| Quantité (grade X pièces/grade). | 2X1=2 | |||||

4. Tableau des paramètres pour le poinçonnage des trous de marquage

Système métrique :

| Taraudage Marquage Trou Modèle | Diamètre du filet | Diamètre intérieur du trou de perforation | Exigences relatives au diamètre intérieur du trou de perforation | |

| MIN | MAX | |||

| M1*0.25 | 0.75 | 0.78 | 0.729 | 0.785 |

| M1.1*0.25 | 0.85 | 0.88 | 0.829 | 0.885 |

| M1.2*0.25 | 0.95 | 0.98 | 0.929 | 0.985 |

| M1.4*0.3 | 1.1 | 1.14 | 1.075 | 1.142 |

| M1.6*0.35 | 1.25 | 1.32 | 1.221 | 1.321 |

| M1.7*0.35 | 1.35 | 1.42 | 1.321 | 1.421 |

| M1.8*0.35 | 1.45 | 1.52 | 1.421 | 1.521 |

| M2*0.4 | 1.6 | 1.65 | 1.567 | 1.679 |

| M2.2*0.45 | 1.75 | 1.83 | 1.713 | 1.838 |

| M2.3*0.4 | 1.9 | 1.97 | 1.867 | 1.979 |

| M2.5*0.45 | 2.1 | 2.13 | 2.013 | 2.138 |

| M2.6*0.45 | 2.2 | 2.23 | 2.113 | 2.238 |

| M3*0.5 | 2.5 | 2.59 | 2.459 | 2.599 |

| M3.5*0.6 | 2.9 | 3.01 | 2.85 | 3.01 |

| M4*0.7 | 3.3 | 3.39 | 3.242 | 3.422 |

| M4.5*0.75 | 3.8 | 3.85 | 3.688 | 3.878 |

| M5*0.8 | 4.2 | 4.31 | 4.134 | 4.334 |

| M6*1 | 5 | 5.13 | 4.917 | 5.153 |

| M7*1 | 6 | 6.13 | 5.917 | 6.153 |

| M8*1.25 | 6.8 | 6.85 | 6.647 | 6.912 |

| M9*1.25 | 7.8 | 7.85 | 7.647 | 7.912 |

| M10*1.5 | 8.5 | 8.62 | 8.376 | 8.676 |

| M11*1.5 | 9.5 | 9.62 | 9.376 | 9.676 |

| M12*1.75 | 10.3 | 10.40 | 10.106 | 10.441 |

Système impérial :

| Taraudage Marquage Trou Modèle | Diamètre du filet | Diamètre intérieur du trou de perforation | Exigences relatives au diamètre intérieur du trou de perforation | |

| MIN | MAX | |||

| 1-64 | 1.55 | 1.57 | 1.425 | 1.582 |

| 2-56 | 1.8 | 1.86 | 1.695 | 1.871 |

| 3-48 | 2.1 | 2.14 | 1.941 | 2.146 |

| 4-40 | 2.3 | 2.36 | 2.157 | 2.385 |

| 5-40 | 2.6 | 2.69 | 2.487 | 2.697 |

| 6-32 | 2.8 | 2.86 | 2.642 | 2.895 |

| 8-32 | 3.4 | 3.52 | 3.302 | 3.530 |

| 10-24 | 3.9 | 3.91 | 3.683 | 3.962 |

| 12-24 | 4.5 | 4.57 | 4.344 | 4.597 |

| 1/4-20 | 5.1 | 5.25 | 4.979 | 5.257 |

| 5/16-18 | 6.6 | 6.72 | 6.401 | 6.731 |

| 3/8-16 | 8 | 8.15 | 7.798 | 8.153 |

| 7/16-14 | 9.4 | 9.5 | 9.144 | 9.550 |

| 1/2-13 | 10.8 | 11.0 | 10.592 | 11.023 |

| 9/16-12 | 12.2 | 12.3 | 11.989 | 12.446 |

| 5/8-11 | 13.6 | 13.8 | 13.386 | 13.868 |

| 3/4-10 | 16.5 | 16.8 | 16.307 | 16.840 |

| 7/8-9 | 19.5 | 19.6 | 19.177 | 19.761 |

| 1-8 | 22.2 | 22.5 | 21.971 | 22.606 |

| 1 1/8-7 | 25 | 25.2 | 24.638 | 25.349 |

Remarque :

1. Utiliser le robinet à découper.

2. La hauteur du trou de perforation ne doit pas être inférieure à 3 fois le pas.

3. Lorsque l'épaisseur du matériau est inférieure à 0,5 mm, l'épaisseur de la paroi du trou de poinçonnage est la même que l'épaisseur du matériau. Lorsque l'épaisseur du matériau est comprise entre 0,5 mm et 0,8 mm, l'épaisseur de la paroi du trou de poinçonnage est égale à 0,7 fois l'épaisseur du matériau. Lorsque l'épaisseur du matériau est supérieure ou égale à 0,8 mm, l'épaisseur de la paroi du trou de poinçonnage est de 0,65 fois l'épaisseur du matériau.

La cale est une méthode de formage courante dont la forme et la fonction sont fixes. La taille de la forme a peu d'effet sur sa fonction, et sa méthode de formage repose principalement sur des moules partagés.

Nous allons maintenant présenter la fonction et la méthode de formation des cales :

I. Structure et fonction de Shim :

Types de base :

Il existe généralement deux types de cales de base (figure 1) (figure 2), et la structure de la cale est illustrée à la figure 3. Il existe également plusieurs formes avec des saillies de forme hémisphérique.

Analyse de la fonction :

Il s'agit d'une forme de poinçonnage circulaire, dont la fonction principale est de soutenir le châssis ou de fixer la carte mère, afin d'éviter que le fond n'entre complètement en contact avec le sol, de sorte que la hauteur soit cohérente.

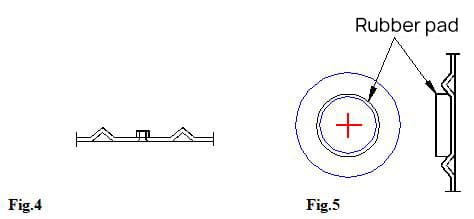

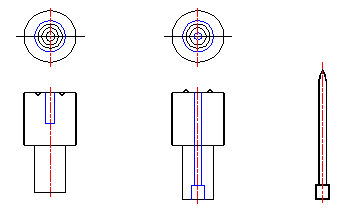

S'il s'agit d'une cale de châssis, la forme est généralement celle de la figure 4 ; s'il s'agit d'une cale de carte mère, la forme est celle de la figure 5.

Elle présente généralement des marques de poinçonnage sur le dessus parce que la cale de châssis sert principalement de support et qu'un tampon en caoutchouc est généralement fixé en dessous, et la figure 5 n'en comporte généralement que quatre.

Cependant, la cale de la carte mère ne sert pas seulement de support mais aussi de fixation, c'est pourquoi elle présente des marques de poinçonnage sur le dessus.

Notez que la hauteur de la marque de poinçonnage est inférieure à la hauteur de la cale, et que le numéro correspond à la carte mère.

II. Méthodes de mise en forme pour les cales

En raison de la forme fixe des cales, leur taille a peu d'effet sur leur fonction tant que la hauteur et la position centrale sont assurées. C'est pourquoi plusieurs spécifications de moules partagés ont été conçues.

Dans le cas de tailles similaires (±1mm), une spécification similaire d'un moule partagé peut être utilisée à la place. Pour les formes présentant des différences plus importantes et pour lesquelles il n'existe pas de spécifications similaires de moules partagés, la méthode de conception d'un moule à plaque de pression peut être utilisée pour le formage.

Les moules à cales pour la production d'échantillons sont généralement divisés en moules à plaque de pression et en moules partagés.

Les moules à plaque de pression ont une vitesse de formage rapide et peuvent former plusieurs cales à la fois, mais ils ne sont pas flexibles et ne peuvent être utilisés que pour former une pièce spécifique.

Les moules partagés utilisent les caractéristiques communes des cales et peuvent être utilisés à plusieurs reprises pour former des cales avec les mêmes spécifications, ce qui réduit les coûts de production.

Moule à plaque de pression (pré-traitement)

Vous trouverez ci-dessous un exemple de cale (NKB83001A), et notez que le matériau pour un bloc circulaire peut être obtenu directement à partir des déchets du bloc annulaire précédent.

Le schéma d'empilement des modules est illustré à la figure 9.

Moule partagé (machine à plier)

La méthode de conception consistant à utiliser un moule de machine à plier augmente la hauteur de formage de 0,2 pour tenir compte du rebond, et un trou de positionnement est ajouté au centre du moule supérieur.

Un poinçon de positionnement est conçu pour être placé dans le trou de positionnement, et un point central est marqué pour positionner la cale, qui correspond au poinçon de positionnement.

Le schéma du moule est présenté ci-dessous (figure 11).

Il existe actuellement quatre types de spécifications communes pour les cales d'épaisseur (voir tableau 1).

Il existe quatre jeux de moules, les trois premiers formant la forme illustrée à la figure 2 et le quatrième formant la forme illustrée à la figure 1, comme le montre le tableau 2.

Les poinçons des moules supérieur et inférieur sont fixés aux fixations des moules supérieur et inférieur, et les fixations sont fixées aux fentes supérieures et inférieures.

Traitement des outils NCT

Voir le tableau des outils NCT.

III. L'annexe.

Tableau 1 : Spécifications communes des moules partagés

| Numéro de série | Unité d'utilisation | Valeur correspondante | Remarques | ||

| Diamètre extérieur (D1). | Diamètre intérieur (D). | Hauteur (H) | |||

| 1 | Machine à plier | 28 | 20 | 2.0 | |

| 2 | 32 | 25 | 1.8 | ||

| 3 | 26.5 | 12.5 | 2.8 | ||

| 4 | 12.5 | 6.5 | 1.0 | ||

| 1 | NCT | 26.72 | 13.28 | 2.5 | T=1.0 |

Tableau 2 : Formes et spécifications des moules partagés

| Moule supérieur | Moule inférieur | |

| Première série |  |  |

| Deuxième série |  |  |

| Troisième série |  |  |

| Quatrième série |  |  |

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.