Comment garantir des assemblages sûrs et durables dans la fabrication de tôles ? Cet article explore diverses techniques d'assemblage et de fixation, notamment le rivetage TOX, le soudage et le rivetage par clouage. Vous découvrirez les avantages et les inconvénients de chaque méthode, les applications pratiques et la manière dont elles contribuent à la résistance et à l'intégrité des structures métalliques. Plongez dans cette expérience pour comprendre quelles sont les techniques qui répondent le mieux à vos besoins spécifiques en matière de fabrication.

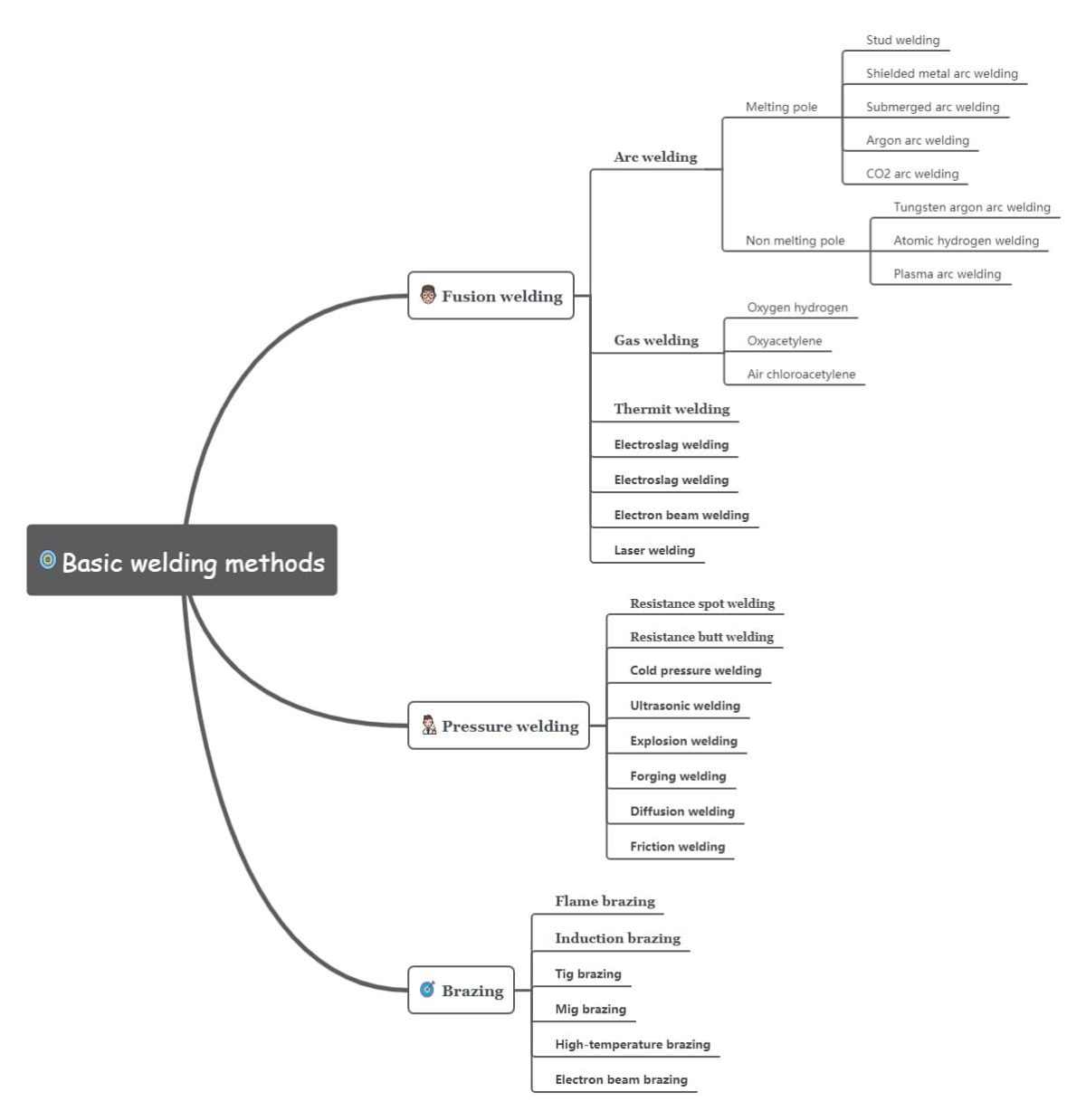

Il existe différents types de connexions, qui peuvent être divisés en deux catégories selon qu'elles sont amovibles ou non après la connexion : les connexions amovibles et les connexions inamovibles.

Ce chapitre traite principalement des assemblages non démontables, y compris le rivetage TOX, le soudage, le poinçonnage et le rivetage, et le rivetage par clouage.

1. Définition :

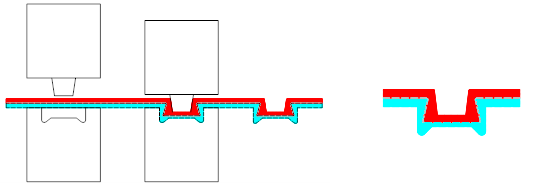

En utilisant un simple moule convexe, la pièce de liaison est pressée dans le moule concave. Sous l'effet d'une pression supplémentaire, le matériau à l'intérieur du moule concave s'écoule vers l'extérieur, ce qui permet d'obtenir un point de connexion circulaire lisse et sans bavures.

Cela n'affectera pas sa résistance à la corrosion, même pour les matériaux en tôle avec des revêtements ou des couches de peinture. En effet, les revêtements et les couches de peinture se déforment et s'écoulent avec le matériau.

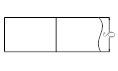

Le matériau est pressé des deux côtés et entre dans la plaque du côté concave du moule, formant ainsi un point de connexion TOX, comme le montre le diagramme ci-dessous :

2. Méthode de connexion :

Le rivetage TOX permet d'assembler deux ou plusieurs couches de tôles de matériaux et d'épaisseurs identiques ou différents.

Dans les mêmes conditions, la force de connexion statique d'un point TOX unique est de 50%-70% de soudage par pointsLa résistance des points doubles est la même que celle du soudage par points.

3. Plage de connexion des différents points de rivet : (unité mm)

| Diamètre du rivet | 12 | 10 | 8 | 6 | 5 | 4 | 3 |

| Gamme d'épaisseurs de matériaux pour la connexion | 4~11 | 1.75~7 | 1.6~6.0 | 1.0~3.0 | 0.9~2.5 | 0.6~2.0 | 0.5~1.5 |

| Distance minimale entre le bord et le centre du rivet TOX | 10 | 8 | 7 | 6 | 6 | 5 | 4 |

Note : Le diamètre du rivet TOX est étroitement lié à la résistance de l'assemblage. Plus le diamètre est important, plus l'assemblage est solide.

4. Défauts des rivets TOX :

(1) S'appuie sur des dispositifs de positionnement ou des blocs de moules pour le positionnement.

(2) La largeur minimale du matériau raccordé est fonction du diamètre du moule TOX.

5. Avantages des moules TOX :

En plus d'être utilisé dans les équipements spécialisés, il convient également pour les équipements ordinaires. les poinçonneusesLa gamme de rivets est donc beaucoup plus large que celle exigée par le TOX.

Dans le cas de matériaux en plaques avec des revêtements ou des couches peintes, la couche protectrice au point de connexion n'est pas endommagée et les propriétés anticorrosion d'origine sont conservées.

6. Schéma de formation des rivets TOX :

L'essence de la processus de soudage consiste à utiliser des processus physiques et chimiques appropriés pour rapprocher les atomes de métal de deux surfaces séparées de la distance du réseau (0,3-0,5 nm), en formant une liaison métallique, de sorte que les deux métaux soient reliés en un seul et atteignent l'objectif de la soudure.

Dans le processus de fabrication, le gaz inerte de tungstène Soudage à l'arc (TIG), le soudage à l'arc sous gaz inerte (MIG) et le soudage par points sont les méthodes de soudage les plus courantes. Voici une brève présentation de ces trois méthodes de soudage :

A. Soudage à l'arc sous gaz inerte en tungstène

Le soudage TIG est un processus de soudage dans lequel l'électrode et la zone d'arc, ainsi que le métal en fusion, sont tous protégés par du gaz argon qui les isole de l'air.

L'électrode est composée de tungstène ou d'une tige en alliage de tungstène, et elle ne fond pas pendant le processus de combustion de l'arc, ce qui permet d'obtenir un processus de soudage stable.

Lorsque l'hélium est utilisé comme gaz de protectionIl s'agit du soudage à l'arc à l'hélium.

Soudage TIG est largement utilisé dans des industries telles que la construction aéronautique, l'énergie atomique, le génie chimique et les textiles.

Il convient au soudage des métaux non ferreux facilement oxydables et de leurs alliages, de l'acier inoxydable et des alliages à haute température, titane et les alliages de titane, ainsi que les métaux réactifs difficiles à fondre tels que le molybdène, le niobium et le zirconium.

Cependant, la capacité de transport de courant des électrodes en tungstène est limitée et la puissance de l'arc est restreinte, ce qui se traduit par une faible profondeur de soudage, un faible taux d'humidité et un faible taux d'humidité dans l'air. vitesse de soudageIl ne convient que pour le soudage de pièces d'une épaisseur inférieure à 6 mm.

B. Soudage à l'arc sous gaz inerte métallique

Le soudage MIG, également connu sous le nom de soudage au gaz Arc métallique Le soudage GMAW utilise un fil de soudage comme électrode, et l'électrode et la zone d'arc sont protégées par un gaz inerte tel que l'argon.

Si Ar-O2, Ar-CO2 ou Ar-CO2-O2 est utilisé comme gaz de protection, on parle de soudage au gaz actif métallique (MAG).

Le soudage MIG permet de souder presque tous les métaux et est particulièrement adapté au soudage de l'aluminium et de ses alliages, du cuivre et de ses alliages, de l'acier inoxydable, etc.

Comme un fil de soudure est utilisé comme électrode, un courant de haute densité peut être utilisé, ce qui permet d'obtenir une grande profondeur de fusion et une vitesse de remplissage rapide.

Il convient au soudage de plaques d'aluminium et de cuivre épaisses, et la déformation de la soudure est inférieure à celle de la soudure TIG.

Le soudage MIG peut également utiliser une connexion inversée DC et a un bon effet de pulvérisation cathodique lors du soudage de l'aluminium et de ses alliages.

En outre, l'effet d'auto-ajustement inhérent à l'arc subsonique est plus important en soudage MIG lors du soudage de l'aluminium et de ses alliages.

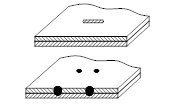

C. Soudage par points

Le soudage par points est un procédé de soudage dans lequel la surface de contact et la zone environnante du joint sont fondues par la chaleur de résistance générée par le contact entre les électrodes et la pièce, puis solidifiées pour former un point de soudure.

Il peut être utilisé pour le soudage mixte de l'aluminium et du fer, de l'aluminium et du cuivre, de l'acier inoxydable et de la fonte, mais il est plus difficile à repérer. souder l'aluminium et l'aluminium.

D. Brasage

Le brasage est une méthode d'assemblage de deux ou plusieurs pièces de métal à l'aide d'un métal d'apport dont le point de fusion est inférieur à celui du métal de base.

Le métal d'apport fond et mouille le métal de base par capillarité, formant un joint solide lors de la solidification.

Le brasage nécessite un chauffage et une protection pour éviter que le métal d'apport en fusion n'entre en contact avec l'air.

Il existe plusieurs types de méthodes de brasage en fonction des différentes sources de chaleur et des conditions de protection, telles que le brasage à la flamme, le brasage par induction, le brasage en four à résistance, le brasage en bain de sel, etc.

Les équipements de soudage existants peuvent être divisés en trois types : machines de soudage par pointsles machines à souder manuelles (MIG et TIG) et les robots de soudage (MIG et TIG).

A. Machine à souder par points :

Machine à souder par points de type C fixe :

Machine à souder par points Qilong 100KVA AC IC synchronous control

Machine à souder par points Panasonic 100KVA AC à compensation de courant secondaire contrôlée par micro-ordinateur (technologie japonaise, produite par Panasonic Tangshan)

Le texte ci-dessus machines de soudage par points peut souder des plaques d'acier galvanisé, des plaques d'acier laminées à froid, des plaques d'acier inoxydable, des plaques de fer à cheval, des plaques d'acier laminées à chaud, d'une épaisseur de 0,3 mm à 6 mm pour le joint à recouvrement de deux plaques.

Machine à souder par points suspendue :

La machine à souder par points suspendue 48KVA de marque Quanxing (produite à Taiwan) peut souder des plaques d'une épaisseur de 0,2 à 3 mm pour le joint de recouvrement de deux plaques.

Machine à souder par points à stockage de condensateurs :

Pengyuwei 4500J capacitor storage type spot welding machine, can weld aluminum and aluminum plaques d'alliage d'une épaisseur de 0,4 mm à 3,0 mm.

B. Machine à souder manuelle MIG :

Il existe une machine à souder MIG à impulsion DC 350P d'OTC et une machine à souder MIG350A d'American Flymat, qui peuvent souder de l'acier doux avec une épaisseur de plaque de 0,8 mm ou plus, ainsi que de l'aluminium et de l'acier inoxydable, et qui peuvent également souder de l'aluminium et de l'acier inoxydable. alliages d'aluminium d'une épaisseur de 2 mm ou plus.

C. Machine à souder manuelle TIG :

Machine à souder TIG à impulsion à double usage Hitachi HITACHI AC/DC, qui peut souder de l'acier doux avec une épaisseur de plaque de 0,4 mm ou plus, ainsi que de l'aluminium et des alliages d'aluminium avec une épaisseur de 1,0 mm ou plus.

D. Robot de soudage MIG :

Il existe des robots de soudage MIG ABB suédois et des robots de soudage MIG MOTOMAN WF200 de la société japonaise YAKAWA, qui peuvent souder des plaques d'acier galvanisé, des plaques d'acier laminées à froid, des plaques d'acier inoxydable, des plaques de fer à gueule de cheval, des plaques d'acier laminées à chaud, d'une épaisseur de 0,8 mm ou plus.

E. Robot de soudage TIG :

Il existe des robots de soudage ABB TIG suédois qui peuvent souder des plaques d'acier galvanisé, des plaques d'acier laminées à froid, des plaques d'acier inoxydable, des plaques de fer à cheval, des plaques d'acier laminées à chaud d'une épaisseur de 0,4 mm ou plus.

Symboles de soudage et les codes de méthode de soudage sont des symboles ou des codes normalisés utilisés sur les dessins de structures de soudage, et ils constituent une sorte de langage d'ingénierie.

En Chine, les symboles de soudage et les codes des méthodes de soudage sont définis dans les normes nationales GB324-88 "Welding Symbol Representation Method" et GB5185-85 "Representation Codes of Welding and Allied Processes on Drawings" (codes de représentation du soudage et des procédés connexes sur les dessins).

Ces normes sont fondamentalement cohérentes avec les normes internationales ISO2553-84 "Méthode de représentation des symboles de soudage" et ISO4063-78 "Représentation du soudage et des procédés connexes sur des diagrammes".

Ils peuvent donc être utilisés de manière interchangeable.

I. Symboles de soudage

La norme GB324-88 "Welding Symbol Representation Method" spécifie que les symboles de soudage sont applicables à la fois au soudage par fusion et au soudage à l'arc. soudage par résistance.

La norme précise également que pour simplifier le dessin, des symboles de soudage doivent généralement être utilisés pour représenter les soudures sur le dessin, mais que des méthodes de dessin technique peuvent également être utilisées.

Les symboles de soudage spécifiés par la norme nationale comprennent les symboles de base, les symboles supplémentaires et les symboles de dimension de la soudure.

Les symboles de soudage sont généralement composés de symboles de base et de lignes de référence, et des symboles supplémentaires, des symboles de taille de soudure et d'autres symboles peuvent être ajoutés si nécessaire.

Les symboles de base représentent la forme de la section transversale de la soudure. Les 13 symboles de base spécifiés dans la norme GB324-88 sont présentés dans le tableau 1-3.

Les symboles supplémentaires de soudage représentent les caractéristiques de surface de la soudure. Les trois symboles supplémentaires spécifiés dans la norme GB324-88 sont présentés dans le tableau 1-4.

Les symboles additionnels de soudage sont utilisés pour compléter certaines caractéristiques de la soudure. Les symboles supplémentaires spécifiés dans la norme GB324-88 sont présentés dans le tableau 1-5.

Les symboles de taille de soudure représentent les dimensions caractéristiques de la rainure et de la soudure. Les 16 symboles de taille spécifiés dans la norme GB324-88 sont présentés dans le tableau 1-6.

Tableau 1-3 : Symboles de base du soudage.

| Numéro de série | Nom | Schéma de principe | Symbole |

| 1 | Soudure des bords (fusion complète du bord) |  | |

| 2 | Soudure en I |  |  |

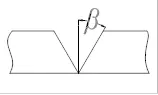

| 3 | Soudure en V |  | |

| 4 | Soudure en V d'un seul côté |  | |

| 5 | Soudure en forme de V avec bord émoussé |  | |

| 6 | Soudure en forme de V sur un seul côté avec un bord émoussé |  |  |

| 7 | Soudure en forme de U avec bord émoussé |  | |

| 8 | Soudure en forme de J avec bord émoussé |  | |

| 9 | Soudure à la molette |  | |

| 10 | Soudure d'angle |  | |

| 11 | Soudure en bouchon ou soudure en fente |  | |

| 12 | Soudure par points |  | |

| 13 | Soudure bout à bout |  | |

Tableau 1-4 : Symboles auxiliaires de soudage

| numéro de série | nom | schéma de principe | symbole | instruction |

| 1 | Symbole plat |  | Surface de soudure affleurante (généralement obtenue par usinage) | |

| 2 | Symbole concave |  | Surface de soudure concave | |

| 3 | Symbole convexe |  | Surface de soudure convexe |

Tableau 1-5 : Symboles de soudage supplémentaires

| numéro de série | nom | schéma de principe | symbole | instruction |

| 1 | Symbole de la barre d'appui |  |  | Pour indiquer une soudure avec une barre d'appui à la racine |

| 2 | Symbole de soudure par points |  |  | Indiquer une soudure sur trois côtés |

| 3 | Symbole de soudure circonférentielle |  | Pour indiquer une soudure autour de la circonférence d'une pièce à usiner | |

| 4 | Symbole sur place |  | Indique les travaux de soudage effectués sur le site ou dans le champ. | |

| 5 | Tail symbol" est la traduction de |  | Vous pouvez vous référer au contenu de la norme GB5185 pour le marquage des méthodes de soudage, etc. |

Tableau 1-6 : Symboles des dimensions de soudage

| numéro de série | nom | schéma de principe | numéro de série | nom | schéma de principe |

| d | Epaisseur de la pièce |  | aa | Angle de biseau |  |

| b | Lacune de la racine |  | l | Weld length" est la traduction de |  |

| p | Bord émoussé |  | n | Numéro du segment de soudure |  |

| c | Largeur de la soudure |  | e | Espacement des soudures |  |

| d | Diamètre de fusion |  | K | Taille de la jambe à souder |  |

| S | Épaisseur effective de la gorge |  | H | Profondeur de la rainure |  |

| N | Symbole de quantité pour des soudures identiques |  | h | Hauteur de renforcement |  |

| R | Rayon de la racine |  | b | Angle de biseau de la face de la rainure |  |

2. Codes des méthodes de soudage

Afin de simplifier le marquage et la description des méthodes de soudage, les différentes méthodes de soudage telles que le soudage métallique et le soudage _ peuvent être représentées par des chiffres arabes spécifiés dans la norme nationale GB5185-85.

Le tableau 1-7 présente les codes des méthodes de soudage couramment utilisées, spécifiées dans la norme nationale GB5185-85.

Tableau 1-7 : Codes des principales méthodes de soudage couramment utilisées.

| Noms des méthodes de soudage | Codes des méthodes de soudage | Noms des méthodes de soudage | Codes des méthodes de soudage |

| Soudage à l'arc | 1 | Soudage sous pression | 4 |

| Soudage à l'arc sous protection métallique (SMAW) | 111 | Soudage par friction | 42 |

| Soudage à l'arc submergé (SAW) | 12 | Soudage par diffusion | 45 |

| Gaz soudage à l'arc en tungstène (GTAW) avec protection par gaz inerte, également connu sous le nom de soudage au gaz inerte de tungstène (TIG). | 131 | Autres méthodes de soudage | 7 |

| Soudage à l'arc sous gaz métallique (GMAW) avec protection par gaz inerte, également connu sous le nom de soudage sous gaz inerte métallique (MIG). | 135 | Soudage sous laitier électrique (ESW) | 72 |

| Soudage à l'arc sous gaz métallique (GMAW) avec protection par gaz non inerte, également connu sous le nom de soudage sous gaz métal actif (MAG). | 141 | Soudage à l'électrogaz (EGW) | 73 |

| Arc plasma soudage (PAW) | 15 | Soudage au laser | 751 |

| Soudage par résistance | 2 | Soudage par faisceau d'électrons | 76 |

| Soudage par points | 21 | Soudage de goujons | 78 |

| Soudage des joints | 22 | Brasage fort | |

| Soudage par étincelage | 24 | Brasage dur | 9 |

| Soudage bout à bout par résistance | 25 | Brasage tendre | 91 |

| Soudage au gaz | 3 | Brasage. | 94 |

| Soudage à l'oxyde. | 311 | – | – |

3. Placement des symboles de soudage sur les dessins

3.1 Exigences de base :

La méthode complète de représentation des soudures sur les dessins comprend non seulement les symboles de base, les symboles auxiliaires, les symboles supplémentaires, mais aussi les lignes de référence, certains symboles de dimension et les données.

Les symboles de soudage et les codes de méthode de soudage doivent être représentés avec précision par des lignes de référence et des spécifications pertinentes.

Les lignes de référence se composent généralement de deux parties : une ligne fléchée avec une pointe de flèche et deux parties de ligne de base (l'une en trait plein et l'autre en pointillé).

3.2 Relation entre la flèche et l'articulation :

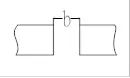

La figure suivante donne un exemple de la signification du côté flèche et du côté non flèche d'une articulation :

La position des lignes fléchées :

Il n'y a généralement pas d'exigence particulière concernant la position des lignes fléchées par rapport aux soudures, mais pour indiquer les soudures en V, en V simple et en J, la ligne fléchée doit être dirigée vers le côté de la pièce où se trouve la rainure. Si nécessaire, la ligne fléchée peut être courbée une fois.

3.4 Position de la ligne de base :

La ligne en pointillé de la ligne de base peut être tracée sur le côté supérieur ou inférieur de la ligne pleine de la ligne de base. La ligne de base doit généralement être parallèle au bord inférieur du dessin, mais elle peut également être perpendiculaire au bord inférieur dans des conditions particulières.

3.5 Position des symboles de base par rapport à la ligne de base :

Si la soudure et la ligne fléchée se trouvent du même côté du joint, le symbole de base de la soudure doit être marqué du côté de la ligne continue.

Par exemple, comme le montre la figure suivante :

Si la soudure se trouve sur le côté non fléché du joint, le symbole de base de la soudure doit être indiqué sur le côté en pointillé de la ligne de base.

Lors du marquage des soudures symétriques et des soudures double face, il n'est pas nécessaire d'ajouter des lignes en pointillé.

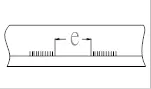

4. Symboles de taille de soudure et leurs positions d'annotation :

4.1 Les principes de marquage des symboles et des données relatives à la taille des soudures sont illustrés dans la figure suivante :

La taille de la section transversale de la soudure est indiquée sur le côté gauche du symbole de base.

La taille dans le sens de la longueur de la soudure est indiquée sur le côté droit du symbole de base.

Les dimensions telles que l'angle de la rainure, l'angle de la face de la rainure et l'espace entre les racines sont indiquées sur le côté supérieur ou inférieur du symbole de base.

Le symbole du nombre de soudures identiques est indiqué à la queue.

Lorsque plusieurs données de taille sont difficiles à distinguer, le symbole de taille correspondant peut être ajouté devant les données.

Les principes ci-dessus restent inchangés lorsque la direction de la flèche change.

4.2 Explication des symboles de dimension :

Les dimensions qui déterminent l'emplacement de la soudure ne sont pas indiquées dans le symbole de la soudure, mais sont marquées sur le modèle.

Lorsqu'il n'y a pas d'annotation ou d'explication à droite du symbole de base, cela signifie que la soudure est continue sur toute la longueur de la pièce.

Lorsqu'il n'y a pas d'annotation ou d'explication sur le côté gauche du symbole de base, cela signifie que la soudure bout à bout doit être entièrement pénétrée.

Pour les soudures en bouchon et les soudures en fente à bords biseautés, la dimension du fond du trou doit être indiquée.

1. Comprendre le dessin :

Dans le processus de fabrication, lorsque le personnel chargé de la conception du processus reçoit le dessin, la première étape consiste à comprendre la structure de la pièce.

Sur cette base, comprendre le contenu de la soudure exigé par le client, y compris l'emplacement de la soudure, la méthode de soudure à utiliser, la nécessité ou non d'un polissage et d'autres exigences particulières.

Il est très important de comprendre l'intention du client, qui détermine le déroulement du processus que nous adopterons par la suite.

2. Détermination de la méthode de soudage :

En général, le dessin du client a déjà clairement indiqué la méthode de soudage et les exigences : soudure à l'étain ou par points, longueur du cordon de soudure, taille de la section transversale, etc.

Toutefois, dans certains cas, par exemple lorsque nous pensons qu'il serait préférable de passer du soudage par brasage au soudage par points, nous pouvons confirmer le changement de méthode de soudage avec le client.

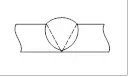

3. Détermination de la Joint de soudure:

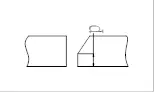

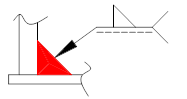

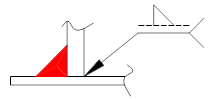

Le joint de soudure le plus courant est celui où les deux côtés de la pièce se croisent verticalement lors de l'auto-soudage. Comme le montre la figure 1 ci-dessous :

Il est à noter que dans la plupart des cas, les clients n'ont pas pris en compte les éléments suivants soudabilitéet le joint ne répondra pas nécessairement aux exigences réelles en matière de soudage.

Par conséquent, des ajustements sont généralement nécessaires lors du soudage dans des cas tels que les joints perpendiculaires à 90 degrés.

Comme le montrent les figures 2 et 3, la figure 2 convient mieux au soudage TIG avec des matériaux minces (moins de 2,0), tandis que la figure 3 convient au soudage MIG avec des matériaux épais.

Quant à la forme de l'emballage des bords, elle peut être déterminée en fonction de la situation réelle, en considérant généralement les éléments suivants angle de flexionIl est préférable d'utiliser le côté long pour envelopper le côté court.

4. Positionnement du soudage :

Lors du soudage de deux ou plusieurs pièces, il est nécessaire d'établir une relation permettant de déterminer la position de chacune d'entre elles, ce qui constitue le problème du positionnement.

Selon que la pièce à usiner possède ou non une structure de positionnement, on distingue l'autopositionnement et le positionnement de la pièce à usiner.

Les paragraphes suivants décrivent séparément ces deux types de positionnement :

(1) Auto-positionnement :

Une certaine saillie ou une étape réservée est réalisée sur une pièce, et la cavité ou le trou correspondant est réalisé sur l'autre pièce pour réaliser le positionnement entre les pièces.

Actuellement, les deux types les plus couramment utilisés sont le demi-cisaillement - positionnement du puits concave et le tenon - positionnement de la rainure carrée.

La structure typique du positionnement en demi-cisaillement - fosse concave est illustrée dans la figure ci-dessous.

Dans les cas où les exigences ne sont pas élevées (par exemple lorsque la surface soudée de la pièce n'est pas visible), la fosse concave peut être transformée en trou de passage, mais il est strictement interdit de réaliser un trou de passage si la pièce est exposée à l'extérieur.

Une autre structure alternative de cette méthode consiste à faire du demi-cisaillement circulaire et de la fosse concave un rectangle, mais cela n'est pas recommandé.

Le traitement du demi-cisaillement et de la fosse concave est généralement effectué dans le NCT. Les deux spécifications du demi-cisaillement, qu'il soit ascendant ou descendant, sont dotées d'un outillage.

Il n'existe pas d'outillage spécifique pour les fosses concaves avant, mais elles peuvent être traitées à l'aide d'outils combinés.

Il existe un outillage spécifique pour les puits concaves inversés d'un diamètre de 3,1, mais il n'existe actuellement aucun outillage pour les puits concaves inversés d'un diamètre de 2,4, et ils ne peuvent pas être traités.

La méthode de positionnement par demi-cisaillement - fosse concave présente certaines limites : en raison de l'adoption de la structure en demi-cisaillement, l'effet de demi-cisaillement n'est pas idéal pour les tôles épaisses (supérieures à T2.0), et la partie saillante du demi-cisaillement est en forme d'arc et ne peut pas servir de fonction de limitation.

Et comme la fosse concave est formée par un écrasement forcé du matériau, elle ne peut être appliquée qu'à des matériaux relativement souples (tels que AL, CRS, GI, etc.), et il est impossible de la réaliser pour des matériaux plus durs (tels que SPHC, SUS, etc.).

En résumé, cette méthode convient aux matériaux d'une largeur de 2,0 mm ou moins en GI, CRS et AL. tôle.

Le positionnement du tenon - de la rainure carrée est illustré dans la figure ci-dessous :

Lors de l'utilisation de ce type de méthode de positionnement, la première étape consiste à déterminer les spécifications de la rainure de positionnement.

Si la coupe NCT est utilisée, il est préférable de considérer que le trou carré peut être usiné en une seule passe avec l'outillage NCT.

Si découpe au laser est utilisé, la taille peut être déterminée en fonction de la situation réelle. En règle générale, le trou oblong peut être 0,1 mm plus grand que le tenon, et la partie saillante du tenon ne doit pas dépasser l'épaisseur de la plaque au niveau de la rainure de positionnement.

La fente ne doit pas nécessairement être un trou rectangulaire (type fermé) et peut être de type ouvert en fonction de la situation spécifique.

(2) Domaine d'application de deux méthodes d'autopositionnement :

En comparant les deux méthodes de positionnement ci-dessus, on constate que lorsque les surfaces de soudage de deux pièces sont parallèles l'une à l'autre, la méthode de positionnement par demi-cisaillement et fosse concave est meilleure.

Lorsque les surfaces de soudure de deux pièces sont perpendiculaires l'une à l'autre, la méthode de positionnement par tenon - rainure carrée est plus appropriée.

(3) Positionnement de l'appareil :

Si l'autopositionnement ne peut pas répondre aux exigences du dessin ou si des exigences élevées en matière de positionnement sont nécessaires, un système spécial d'autopositionnement peut être utilisé. serrage Il est nécessaire de procéder à une fixation et de coopérer avec les départements concernés (tels que la recherche et le développement en matière d'automatisation).

5. Exigences en matière de processus pour le soudage par points:

(1) Épaisseur totale de la soudure par points :

L'épaisseur totale de la soudure par points ne doit pas dépasser 8 mm, et la taille du point de soudure est généralement de 2T+3 (2T représente l'épaisseur des deux parties soudées).

Comme l'électrode supérieure est creuse et refroidie par l'eau de refroidissement, l'électrode ne peut pas être réduite sans limite, et le diamètre minimum est généralement de 3-4 mm.

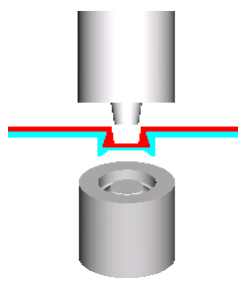

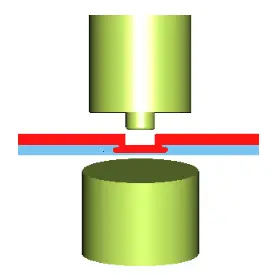

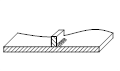

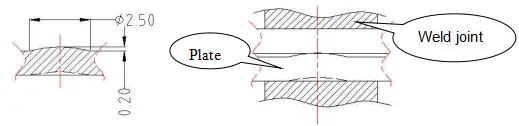

(2) Poinçonnage et ébarbage des points de soudure :

La pièce à souder par points doit être perforée et ébarbée sur l'une des surfaces en contact afin d'augmenter le nombre de points de soudure. résistance au soudage.

En général, la taille de la bavure est de Φ1,5-2,5 mm, et sa hauteur est d'environ 0,3 mm. Le traitement de petites protubérances sur l'une des pièces à souder peut améliorer le processus de soudage.

Comme le montre la figure ci-dessous, lorsque la tête de soudage appuie sur la protubérance pendant le processus de soudage et que l'électricité est appliquée, la petite protubérance est fondue, ce qui rend la connexion plus serrée et plus fiable.

(3) Distance entre deux soudures :

Lorsque l'épaisseur de la pièce soudée augmente, la distance entre les deux soudures augmente également.

Si la distance est trop faible, la pièce est sujette à la surchauffe et à la déformation, tandis que si elle est trop grande, la résistance du joint peut être insuffisante et des fissures peuvent apparaître entre les deux pièces.

En règle générale, la distance entre deux soudures ne doit pas dépasser 35 mm (pour les matériaux de moins de 2 mm).

(4) Espace entre les pièces soudées :

Avant le soudage par points, l'écart entre les deux pièces ne doit généralement pas dépasser 0,8 mm.

Lorsque la pièce est pliée puis soudée par points, la position et la hauteur des soudures sont très importantes.

S'ils ne sont pas correctement placés, le soudage par points peut être mal aligné ou déformé, ce qui entraîne des erreurs plus importantes.

(5) Dommages de surface causés par le soudage par points :

Des bavures se forment facilement au point de soudure par points, qui doivent être polies et traitées contre la rouille.

Si nécessaire, la zone de soudage par points peut être recouverte d'une peinture argentée. Si la zone de soudage par points doit être peinte, elle doit être polie avant d'être peinte.

(6) Soudage par points de plaques d'acier galvanisé :

Les tôles d'acier galvanisé comprennent principalement les tôles galvanisées, les tôles revêtues de plomb, les tôles revêtues d'aluminium et les tôles revêtues d'étain, etc.

En production, le soudage par points de plaques d'acier galvanisé et de pièces galvanisées est fréquent.

L'épaisseur de la couche de zinc est généralement inférieure à 20um.

Par rapport au soudage par points de plaques d'acier ordinaires, la présence de la couche de zinc réduit non seulement la densité du courant dans la zone de soudage, mais rend également la distribution du champ de courant instable.

L'augmentation du courant favorise également la formation d'un alliage Cu-Zn sur la face de travail de l'électrode, ce qui accélère l'usure de l'électrode et l'endommagement du revêtement.

En même temps, la couche de zinc à bas point de fusion provoque l'apparition de fissures et de pores au cours du processus de cristallisation de l'acier. zone de fusion.

Par conséquent, la gamme de spécifications de soudage par points pour les tôles d'acier galvanisé est étroite, et la résistance du joint fluctue fortement, avec une mauvaise soudabilité.

(7) Plage de traitement des interférences du soudage par points :

Le schéma suivant représente le soudage par points au moyen d'une machine à souder, les données indiquant la plage de traitement étant fournies par le groupe de soudage par points le 16 octobre 2000.

1. La définition

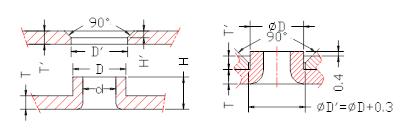

Le rivetage par extrusion de trous est un procédé qui permet de relier deux pièces, l'une avec un trou poinçonné et l'autre avec un trou noyé, à l'aide d'une matrice de rivetage pour former un joint indissociable.

Avantages : Le poinçonnage et le fraisage permettent un positionnement inhérent des deux pièces. Le rivetage par extrusion de trous permet d'obtenir une résistance élevée du joint et une grande efficacité grâce à l'utilisation d'un outillage spécialisé.

Fiche technique du joint à rivet à tête fraisée

| Numéro d'article Numéro de série | Epaisseur du matériauT(mm) | Hauteur de la fraiseH(mm) | Diamètre extérieur de la fraise D(mm) | |||||||||||

| 3.0 | 3.8 | 4.0 | 4.8 | 5.0 | 6.0 | |||||||||

| Correspondant au diamètre intérieur de la fraise d et au trou préperforé d0 | ||||||||||||||

| d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | |||

| 1 | 0.5 | 1.2 | 2.4 | 1.5 | 3.2 | 2.4 | 3.4 | 2.6 | 4.2 | 3.4 | / | / | / | / |

| 2 | 0.8 | 2.0 | 2.3 | 0.7 | 3.1 | 1.8 | 3.3 | 2.1 | 4.1 | 2.9 | 4.3 | 3.2 | / | / |

| 3 | 1.0 | 2.4 | / | / | / | / | 3.2 | 1.8 | 4.0 | 2.7 | 4.2 | 2.9 | 5.2 | 4.0 |

| 4 | 1.2 | 2.7 | / | / | / | / | 3.0 | 1.2 | 3.8 | 2.3 | 4.0 | 2.5 | 5.0 | 3.6 |

| 5 | 1.5 | 3.2 | / | / | / | / | 2.8 | 1.0 | 3.6 | 1.7 | 3.8 | 2.0 | 4.8 | 3.2 |

Note : Le principe général du rivetage à tête fraisée est H=T+T'+(0.3~0.4), D=D'-0.3, et D-d=0.8T. Lorsque T≧0.8mm, l'épaisseur de la paroi de la fraise est de 0.4T. Lorsque T<0,8 mm, l'épaisseur de la paroi de la fraise est généralement de 0,3 mm. H' est généralement de 0,46±0,12.

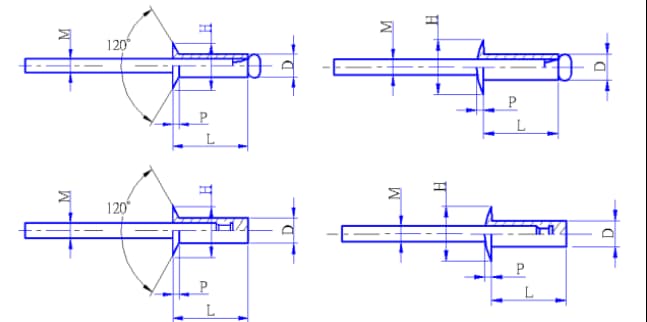

1. Classification :

Les rivets à tirer sont divisés en deux types : tête plate et tête ronde (également connue sous le nom de tête parapluie).

Pour les rivets à tête plate, le côté en contact avec la tête du rivet doit être pourvu d'un trou frais. Pour les rivets à tête ronde, la surface de contact est plate.

2. Définition :

Tirer le mandrin du rivet à travers les deux pièces avec des trous de passage à l'aide d'un pistolet à rivets jusqu'à ce qu'il se brise, provoquant l'expansion de la douille extérieure du rivet et devenant une connexion inamovible.

3. Paramètres de l'assemblage par rivets de traction :

| Catégorie de rivets. | Le diamètre nominal du rivet D | Le diamètre du trou pour le rivetage des plaques d'acier D1 | LongueurL | M | Diamètre de la tête H | Hauteur de la tête P | Épaisseur de la tôle d'acier pour le rivetage | Résistance ultime (N) | |||

| En forme de parapluie | Tête plate | fraisage | tête plate avec résistance au cisaillement | Résistance au cisaillement | résistance à la traction résistance à la traction | ||||||

| Rivet aveugle en aluminium | 2.4 | 2.5 | 5.7 7.3 8.9 | 1.42 | 4.8 | 0.7 | 0.8 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 490 | 735 |

| 3.0 | 3.1 | 6.3 8.0 9.8 | 1.83 | 6.0 | 0.9 | 1.0 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 735 | 1180 | |

| 3.2 | 3.3 | 6.3 8.0 9.8 | 1.83 | 6.4 | 0.9 | 1.1 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 930 | 1420 | |

| 4.0 | 4.1 | 6.9 8.6 10.4 | 2.28 | 8.0 | 1.2 | 1.4 | 1.2~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1470 | 2210 | |

| rivet de traction en aluminium | 4.8 | 4.9 | 7.5 9.3 11.1 | 2.64 | 9.6 | 1.4 | 1.6 | 1.6~3.2 3.2~4.8 4.8~6.4 | 2.3~3.2 3.2~4.8 4.8~6.4 | 2260 | 3240 |

| rivet de traction en acier | 3.2 | 3.3 | 6.4 9.5 | 1.93 | 9.5 | 1.0 | 1.0~3.2 3.2~6.4 | 1270 | 1770 | ||

| 4.0 | 4.1 | 10.2 | 2.41 | 11.9 | 1.25 | 3.2~6.4 | 2060 | 2940 | |||

| 4.8 | 4.9 | 10.8 | 2.90 | 15.9 | 1.9 | 3.2~6.4 | 2750 | 3920 | |||

Remarque : Le diamètre du trou de passage du rivet dans la pièce est généralement supérieur de 0,2 à 0,3 mm au diamètre nominal D du rivet. La distance entre le centre du trou du rivet et le bord doit être supérieure à 2 fois la taille du trou du rivet pour une meilleure résistance du rivet. Si la distance est trop faible, la résistance sera fortement réduite.

4. Schéma des formes de rivets :

Remarque :

(1) Les rivets à tête plate sont principalement utilisés pour les surfaces soumises à des exigences strictes, où aucun élément de fixation en saillie ne peut être raccordé. La tête plate du rivet à tirer est encastrée dans un trou noyé sur la fixation, de sorte que la tête ne dépasse pas de la surface.

(2) La couleur du rivet à tirer peut être assortie à la pièce à assembler par noircissement ou par d'autres traitements pour répondre aux exigences du client. Par exemple, la tête du rivet peut être peinte pour permettre le rivetage sur des pièces peintes.

5. Pour le rivet à tirer le plus couramment utilisé, 3B010-01

Il s'agit du rivet à tête plate ouvert mentionné ci-dessus. Le diamètre extérieur D du rivet est de 0,125 pouce, soit 3,175 mm. Le trou frais correspondant est de Φ6,5XΦ3,5X120°, et le trou traversant correspondant est de Φ3,4.