Vous êtes-vous déjà demandé comment les objets métalliques de tous les jours obtiennent leur finition polie ou leurs surfaces résistantes à la rouille ? Cet article explore le monde complexe des traitements de surface dans la fabrication de tôles. De l'emboutissage au grenaillage en passant par les différentes méthodes de placage, il explore les techniques qui transforment le métal brut en produits durables et esthétiques. Vous découvrirez les processus et leurs applications, ce qui vous permettra d'apprécier le savoir-faire artisanal caché derrière les ouvrages métalliques.

Le traitement de surface fait référence à l'utilisation de méthodes physiques ou chimiques pour modifier l'état de surface d'une pièce, en enlevant ou en ajoutant certains matériaux pour obtenir les propriétés de surface requises, telles que le dégraissage, la prévention de la rouille, la décoration, la résistance à l'oxydation, etc.

1. Définition :

L'étirage est un processus de ponçage utilisant des bandes abrasives pour éliminer les défauts de la surface du métal et créer une surface décorative avec une certaine rugosité et une texture uniforme.

2. Principe de fonctionnement :

Se référer au diagramme ci-dessous :

Le diagramme ci-dessus montre que lorsque la table de travail entraîne la pièce en mouvement (à une vitesse de V1), le papier de verre tourne également à une certaine vitesse (V2), mais les vitesses de V1 et V2 ne sont pas égales et il y a une certaine différence de vitesse. L'écart entre le papier de verre et la table de travail a été réglé à l'avance.

Lorsque la pièce est envoyée entre la table de travail et le papier de verre, le papier de verre et la pièce génèrent un mouvement relatif, et la pièce est retirée avec une texture le long de la direction du mouvement.

3. Paramètres de la gamme de traitement :

La largeur maximale effective de la machine à dessiner (en référence à la taille verticale perpendiculaire à la direction du dessin) est de 850 mm.

La taille externe minimale dans le sens du dessin doit être supérieure à 235 mm. Si la longueur n'est pas suffisante, un dispositif de fixation du dessin est nécessaire.

La spécification pour l'utilisation du gabarit est de souder deux couches de plaques ensemble, la couche inférieure étant une plaque plate de 2,0 mm d'épaisseur et la couche supérieure étant un gabarit avec un manchon de matériau, mais l'épaisseur de la plaque est légèrement inférieure à l'épaisseur du matériau d'emboutissage requis.

L'épaisseur minimale du matériau applicable à la machine à étirer est de 0,5 mm.

4. Caractéristiques de transformation :

Le papier de verre a différents types et spécifications, et son principal paramètre est le nombre de grains abrasifs contenus par pouce carré, comme le papier de verre 180#, 220#.

Plus la valeur est élevée, plus il y a de grains abrasifs par unité de surface, et plus la texture obtenue est fine et peu profonde.

Inversement, plus le type de papier de verre est petit, plus les grains abrasifs sont grossiers et plus la texture obtenue est profonde.

Par conséquent, le type de papier de verre doit être indiqué sur le dessin technique. En l'absence de spécification ou d'exigence particulière, le papier de verre 220# est généralement sélectionné.

Le dessin a une direction : il doit être indiqué sur le dessin technique s'il s'agit d'un dessin droit ou horizontal (indiqué par des doubles flèches).

La surface de dessin de la pièce à dessiner ne peut présenter aucune protubérance, sinon la protubérance sera aplatie.

Les saillies sont autorisées sur les surfaces non destinées à l'emboutissage, mais elles doivent être évitées lors de l'emboutissage ou un gabarit doit être utilisé pour rembourrer la pièce.

Étant donné que l'étirage est également un processus de meulage qui enlève de la matière de la surface de la pièce, le processus d'étirage devrait généralement être prioritaire par rapport à d'autres traitements de surface, et la galvanoplastie, l'oxydation, la peinture et d'autres traitements peuvent être effectués après l'étirage.

1. Grenaillage :

Le grenaillage est le processus qui consiste à utiliser des billes petites et dures, telles que des billes métalliques, pour pulvériser la surface métallique, ce qui renforce la surface par compression, la rendant plus dure ou décorative.

2. Sablage :

Le sablage utilise de l'air comprimé ou une turbine tournant à grande vitesse pour accélérer l'abrasif et le projeter sur la surface du substrat afin d'éliminer l'huile, la rouille et les matériaux résiduels, rendant ainsi la surface du substrat propre et rugueuse.

Il peut également générer des contraintes internes sur la surface, ce qui est bénéfique pour l'amélioration de la qualité de l'eau. résistance à la fatigue.

2.1 Types et principaux composants des particules abrasives :

| Catégorie | Sable d'acier trempé | Alumine pure | Carborundum | Sable standard |

| Principaux éléments | Fe | Al2O3 | Quartz de fer | quartz |

Remarque : appliquer un revêtement antiadhésif sur les zones non pulvérisées afin de faciliter l'enlèvement du revêtement une fois la pulvérisation terminée.

2.2 Précautions à prendre lors du processus de sablage :

La surface doit être propre, exempte d'huile et sèche avant le sablage afin d'éviter que les particules de sable ne soient contaminées.

Le sablage peut entraîner une déformation de la pièce à cause de l'impact du gaz à haute pression, c'est pourquoi il faut un support solide pour la soutenir.

Le flux d'air important doit guider les particules de sable vers la surface à traiter, et les composants matériels peuvent avoir une certaine influence sur l'effet de sablage.

Sous l'effet de forces externes telles que le cintrage et le moulage, les particules de sable de la pièce sablée peuvent se détacher ou provoquer des marques de pression évidentes.

Il existe de nombreux types et spécifications de particules abrasives pour le sablage. Le choix doit se faire en fonction des exigences du client et de la taille, de la forme et de la dureté des pièces.

Le contenu de cette section se réfère au document GB/T13911-92.

Par conséquent, il peut y avoir quelques différences dans les méthodes de représentation par rapport au segment de l'exportation, mais l'essence du contenu devrait être cohérente. Cette section comporte beaucoup de contenu professionnel.

L'objectif de l'auteur est de permettre aux lecteurs d'avoir une compréhension plus approfondie de la métallisation et du traitement chimique.

Lorsque des problèmes similaires se poseront à l'avenir, il sera possible d'acquérir au moins une compréhension de base de leurs principes et de leurs méthodes.

Le processus de dépôt d'une couche en induisant une réaction chimique induite par la chaleur ou une réduction en phase vapeur sur le substrat.

Le processus de dépôt d'une couche de revêtement par évaporation et condensation ultérieure d'une substance ou d'un composé unique dans un vide poussé.

Le processus de traitement des pièces métalliques avec une solution contenant un oxydant pour former une fine pellicule protectrice passive sur la surface.

Le processus de formation d'un film d'oxyde sur la surface d'un métal par traitement chimique.

Le processus d'électrolyse de pièces métalliques en tant qu'anode dans un certain électrolyte pour former un film d'oxyde fonctionnel (tel que des fonctions de protection, de décoration ou autres) sur la surface.

Le processus de réduction catalytique des ions métalliques dans la solution de placage pour former un revêtement métallique sur la surface d'un substrat activé.

Le processus de galvanisation sous l'action d'un laser.

Le processus de génération d'une couche de revêtement en un temps très court par l'application d'un courant électrique.

Le processus de formation d'une couche de dépôt uniforme, dense et bien liée de métal ou d'alliage sur la surface d'une pièce à l'aide de l'électrolyse.

Le processus consistant à recouvrir une surface métallique d'une fine poudre métallique en présence de réactifs chimiques appropriés, en frappant la surface avec de petites sphères dures.

Le processus de dépôt d'un métal par une réaction de remplacement dans laquelle un métal déplace un autre métal d'une solution. Par exemple : Fe+Cu2+→Cu+Fe2+ : Fe+Cu2+→Cu+Fe2+.

Le processus de dépôt électrolytique de métal sur un moule pour fabriquer ou reproduire des produits métalliques (qui peuvent séparer le moule et le dépôt de métal).

Le processus de galvanisation par superposition d'un courant pulsé ou d'un courant alternatif à un courant continu.

Le processus d'obtention directe d'une couche de galvanoplastie d'aspect brillant à partir de la cuve de galvanoplastie dans des conditions appropriées.

Le processus de codéposition de deux ou plusieurs métaux (y compris des éléments non métalliques) sous l'action d'un courant électrique.

Le processus de dépôt séquentiel de plusieurs couches de métal ayant des propriétés ou des matériaux différents sur le même substrat.

Méthode d'électrodéposition d'une fine couche de métal avec une densité de courant élevée et un temps court dans une solution spécifique afin d'améliorer la force d'adhérence entre la couche de revêtement déposée ultérieurement et le substrat.

Le processus de réduction des ions métalliques dans une solution sur une électrode pour former une phase métallique par électrolyse. Cela comprend la galvanoplastie, l'électroformage, l'affinage électrolytique, etc.

Méthode de galvanoplastie sélective par déplacement d'une électrode ou d'une brosse reliée à l'anode et capable de fournir l'électrolyte nécessaire à la galvanoplastie sur la pièce à usiner agissant comme cathode.

Le processus de galvanoplastie avec un courant dont la direction change périodiquement.

La couche de film de surface contenant le composé métallique formé par traitement chimique ou électrochimique d'un métal, tel qu'un film de chromate sur le zinc ou le cadmium ou un film d'oxyde sur l'acier.

Le processus de galvanisation utilise un support pour suspendre les pièces.

Le processus d'obtention d'une couche de revêtement composite par le dépôt simultané d'ions métalliques et de particules non métalliques insolubles ou d'autres particules métalliques uniformément suspendues dans la solution par des méthodes électrochimiques ou chimiques.

Le processus de galvanoplastie utilisant une alimentation à impulsions au lieu d'une alimentation à courant continu.

Processus consistant à chauffer des pièces d'acier à l'air ou à les immerger dans une solution oxydante pour former un film d'oxyde généralement bleu (noir) sur la surface.

Le processus de galvanoplastie à une densité de courant cathodique extrêmement élevée en utilisant des mesures spéciales pour obtenir un taux de dépôt élevé.

Le processus de galvanisation des pièces dans un conteneur rotatif

Le processus d'électrodéposition d'un revêtement métallique sur des pièces en plastique.

Le processus de formation d'un film protecteur de phosphate difficilement soluble sur la surface des pièces d'acier.

Parmi les différentes méthodes énumérées ci-dessus, les plus couramment utilisées sont la passivation chimique, l'oxydation chimique, l'anodisation, la galvanoplastie et la phosphatation.

A : Définition

B : Méthodes

Voici la méthode de représentation du placage métallique et du traitement chimique spécifiée dans la norme GB/T 13911-92. Elle s'applique à la représentation de la galvanoplastie, du placage chimique, du traitement chimique et du traitement électrochimique sur les composants métalliques et non métalliques.

Lorsque des exigences relatives au placage des métaux et au traitement chimique ne sont pas spécifiées dans la présente norme, il est permis de fournir des explications dans les documents techniques pertinents.

(1) Les symboles pour la métallisation sont représentés dans l'ordre suivant :

Matériau du substrat / méthode de placage - nom de la couche de placage épaisseur de la couche de placage caractéristiques de la couche de placage - post-traitement

Lorsque le matériau du support est explicitement spécifié dans le modèle ou dans les documents techniques pertinents, il est permis de l'omettre.

Lorsque la couche de placage est formée par plusieurs méthodes de placage, si la méthode de placage d'une certaine couche de placage est différente de la "méthode de placage" indiquée à l'extrême gauche, son symbole de méthode de placage et le séparateur "-" doivent être indiqués devant le nom de la couche de placage.

Lorsqu'il n'y a pas d'exigences spécifiques concernant les caractéristiques de la couche de placage, l'épaisseur de la couche de placage ou le post-traitement, il est permis de les omettre.

Exemples :

Fe/Ep - Cu10Ni15bCr0.3mc

(Acier, galvanisé avec du cuivre de 10μm ou plus, du nickel brillant de 15μm ou plus, du chrome microfissuré de 0,3μm ou plus).

Fe/Ep - Zn7 - c2C

(Acier, galvanisé avec du zinc de 7μm ou plus, traité avec du chromate arc-en-ciel de grade 2C)

Cu/Ep - Ni5bCr0.3r

(Cuivre, électrodéposé avec du nickel brillant de 5μm ou plus, du chrome ordinaire de 0,3μm ou plus).

Fe/Ep - Cu20Ap - Ni10Cr0.3cf

(Acier, électrodéposition de cuivre de 20μm ou plus, électrodéposition de nickel de 10μm ou plus, électrodéposition de nickel sans fissure de 0,3μm ou plus).

PL/Ep - Cu10bNi15bCr0.3

(Plastique, galvanisé avec du cuivre brillant de 10μm ou plus, du nickel brillant de 15μm ou plus, du chrome ordinaire de 0,3μm ou plus. Le symbole "r" du chrome ordinaire est omis.)

(2) Les symboles pour le traitement chimique et le traitement électrochimique sont représentés dans l'ordre suivant :

Matériau du support / méthode de traitement - nom du traitement caractéristiques du traitement - post-traitement (couleur)

Lorsque le matériau du support est explicitement spécifié dans le modèle ou dans les documents techniques pertinents, il est permis de l'omettre.

En l'absence d'exigences spécifiques concernant les caractéristiques du traitement, le post-traitement ou la couleur pour le traitement chimique ou électrochimique, il est permis de les omettre.

Exemples :

Al/Et - A - Cl(BK)

(Aluminium, traitement électrochimique, anodisation, couleur noire, pas d'exigence spécifique pour la méthode d'anodisation)

Cu/Ct - P

(Cuivre, traitement chimique, passivation)

Fe/Ct - MnPh

(Acier, traitement chimique, traitement au phosphate)

Al/Et - Ec

(Aluminium, traitement électrochimique, coloration électrolytique)

(3) Symboles de représentation :

Symboles de représentation du matériau du substrat :

Les matériaux métalliques sont représentés par des symboles d'éléments chimiques ; les matériaux d'alliage sont représentés par les symboles d'éléments chimiques de leurs principaux composants ; les matériaux non métalliques sont représentés par des lettres d'abréviation reconnues au niveau international.

Les symboles de représentation des matériaux de support couramment utilisés sont indiqués dans le tableau ci-dessous.

| Fer, acier | Fe |

| Cuivre et alliages de cuivre | Cu |

| Aluminium et alliage d'aluminium | Al |

| Zinc et alliages de zinc | Zn |

| Magnésium et alliages de magnésium | Mg |

| Titane et alliages de titane | Ti |

| Plastique | PL |

| Matériaux silicatés (céramique, verre, etc.) | CE |

| Autres non or | NM |

Les symboles des méthodes de placage et des méthodes de traitement sont indiqués dans le tableau ci-dessous :

| Nom de la méthode | anglais | Symboles |

| Placage électrolytique | galvanoplastie | Ep |

| Placage chimique | Placage autocatalytique | Ap |

| Traitement électrochimique | traitement électrochimique | Et |

| Traitement chimique | Traitement chimique | Ct |

Symbole de représentation de la couche de revêtement :

1. Le nom de la couche de revêtement est représenté par le symbole de l'élément chimique du revêtement.

2. Le nom de la couche de revêtement en alliage est exprimé par les symboles des éléments chimiques et la teneur de l'alliage qui la compose.

Les éléments d'alliage sont reliés par un trait d'union "-".

La teneur en alliage est la limite supérieure du pourcentage de masse, représentée par des chiffres arabes écrits après le symbole de l'élément chimique correspondant entre parenthèses.

L'élément le plus riche est placé en premier. Les alliages binaires indiquent le contenu d'un élément, les alliages ternaires indiquent le contenu de deux éléments, et ainsi de suite.

Il est permis de ne pas marquer le contenu de l'élément d'alliage lorsqu'il n'est pas nécessaire ou gênant de le faire.

Exemple 1 : Cu/Ep ‧ Sn(60)-Pb15 ‧ Fm

(Matériau en cuivre, électrodéposé avec un alliage Sn-Pb avec plus de 60% d'étain et 15μm d'épaisseur ou plus, hot melt).

Exemple 2 : Al/Ep ‧ Ni(80)-Co(20)-P3

(Matériau en aluminium, électrodéposition d'un alliage Ni-Co-P avec plus de 80% de nickel, 20% de cobalt, et 3μm d'épaisseur ou plus).

Exemple 3 : Cu/Ep ‧ Au-Cu 1~3

(Matériau en cuivre, électrodéposition d'un alliage Au-Cu d'une épaisseur de 1-3μm)

3. S'il est nécessaire d'indiquer la pureté d'une certaine couche de revêtement métallique, le pourcentage de masse peut être indiqué entre parenthèses après le symbole de l'élément de ce métal, avec une précision d'une décimale.

Exemple : Ti/Ep ‧ Au(99,9)3

(Matériau en titane, électrodéposé avec de l'or d'une pureté supérieure à 99,9% et d'une épaisseur de 3μm ou plus).

4. Lors d'un revêtement multicouche, le nom, l'épaisseur et les caractéristiques de chaque couche doivent être indiqués de gauche à droite selon l'ordre de revêtement, et il doit y avoir un espace d'une lettre de large entre les marques de chaque couche. Il est également possible de ne marquer que le nom et l'épaisseur totale de la couche de revêtement finale et d'ajouter des parenthèses à l'extérieur du nom de la couche de revêtement pour la distinguer d'une couche de revêtement unique, mais cela doit être spécifié ou expliqué dans les documents techniques pertinents.

Exemple 1 : voir B.1.3 Exemple 1, exemple 2, exemple 3, exemple 4, exemple 5

Exemple 2 : Fe/Ep ‧ (Cr)25b

(Matériau en acierLa couche de revêtement combinée, caractérisée par sa brillance, d'une épaisseur totale de 25μm ou plus, et la couche de revêtement intermédiaire sont exécutées conformément à la réglementation en vigueur).

Symbole de représentation de l'épaisseur de la couche de revêtement :

L'épaisseur de la couche de revêtement est représentée par des chiffres arabes avec une unité de μm.

Le numéro d'épaisseur est indiqué après le nom de la couche de revêtement, et la valeur est la limite inférieure de la plage d'épaisseur de la couche de revêtement.

Si nécessaire, la plage d'épaisseur du revêtement peut être marquée.

Exemple : Cu/Ep ‧ Ni5Au1~3

(Matériau en cuivre, électrodéposition de Ni d'une épaisseur de 5μm ou plus, et d'Au d'une épaisseur de 1-3μm).

Les symboles représentant les noms du traitement chimique et du traitement électrochimique sont présentés dans le tableau ci-dessous.

| Nom du processus | Anglais | Symbole | |

| passivation | passivation | P | |

| oxydation | oxydation | O | |

| Coloration électrolytique | coloration électrolytique | Ec | |

| Traitement des phosphates | Traitement au phosphate de manganèse | traitement du manganèse et du phosphate | MnPh |

| Traitement au phosphate de zinc | Traitement au phosphate de zinc | ZnPh | |

| Traitement au phosphate de manganèse et de zinc | traitement du manganèse, du zinc et du phosphate | MnZnPh | |

| Traitement au phosphate de zinc et au sel de calcium | inccalciumphosphatetreatment | ZnCaPh | |

| Anodisation | Anodisation à l'acide sulfurique | acide sulfuriqueanodisation | A(S) |

| Anodisation à l'acide chromique | hromicacidanodisation | A(Cr) | |

| Anodisation à l'acide phosphorique | acide phosphoriqueanodisation | A(P) | |

| Anodisation à l'acide oxalique | anodisation à l'acide oxalique | A(O) | |

Note : Lorsqu'il n'y a pas d'exigences spécifiques pour l'anodisation au phosphate, il est permis de ne marquer que Ph (symbole de traitement au phosphate) ou A (symbole d'anodisation).

Les caractéristiques de la couche de revêtement et les symboles de représentation des caractéristiques de traitement sont indiqués dans le tableau ci-dessous.

| Anglais | Symboles |

| lumineux | b |

| semi-lumineux | |

| mat | m |

| satin | st |

| double couche | d |

| – | d |

| régulière | r |

| microporeux | mp |

| microfissure | mc |

| sans fissure | cf |

| poreux | p |

| modèles | pt |

| noircissement | bk |

| opalescence | 0 |

| étanchéité | se |

| composition | cp |

| dureté | hd |

| porcelaine | pc |

| conduction | cd |

| l'isolation | i |

Remarque :

(1) En l'absence d'exigences particulières, il est permis d'omettre le marquage, tel que le marquage conventionnel. chromage.

(2) Se réfère au revêtement obtenu par la méthode de revêtement par diffusion, tel que le scellement au nickel.

Les symboles de représentation des noms après traitement sont présentés dans le tableau ci-dessous.

| Anglais | Symbole |

| passivation | P |

| phosphatation (traitement au phosphate) | Ph |

| oxydation | O |

| émulsification | E |

| coloration | Cl |

| fusion éclair | Fm |

| diffusion | Di |

| peinture | Pt |

| étanchéité | S |

| anti-tarnish | Au |

| scellement au chromate | Cs |

Les symboles de représentation du traitement au chromate après galvanisation du zinc et galvanisation du cadmium sont indiqués dans le tableau ci-dessous.

| Anglais | Symbole | Classification | Les types |

| traitement au chromate brillant | c | 1 | – |

| blanchiment traitement au chromate | – | ||

| traitement au chromate de l'iris | 2 | – | |

| traitement au chromate foncé | – |

Symboles de représentation des couleurs :

1. Les symboles de représentation des couleurs couramment utilisées après l'anodisation électrochimique des métaux légers et de leurs alliages sont indiqués dans le tableau ci-dessous.

2. Lors de la comparaison des couleurs après l'anodisation électrochimique des métaux légers et de leurs alliages, les codes de couleur doivent être énumérés dans l'ordre de la comparaison des couleurs, et le signe "+" doit être inséré entre les deux pour indiquer la séquence.

3. Les exigences en matière de couleur et de correspondance des couleurs après l'anodisation électrochimique des métaux légers et de leurs alliages doivent être basées sur les échantillons traités.

| Couleur | Noir | Marron | Rouge | Orange | Jaune | Vert | Bleu clair | Pourpre Pourpre Rouge | (Bleu gris) | Blanc | Rose | Jaune d'or | cyan | blanc argenté |

| Code de la lettre | BK | BN | RD | OG | YE | GN | BU | VT | GY | WH | PK | GD | TQ | SR |

Les codes des lettres de couleur sont indiqués entre parenthèses () après le symbole de "coloration" après le traitement.

Exemple : Al/Et‧A(s)‧Cl(BK+RD+GD)

(Matériau en aluminium, traitement électrochimique, anodisation à l'acide sulfurique, séquence de couleurs correspondant au noir, au rouge et au jaune d'or).

Les symboles des noms des opérations de traitement indépendantes sont présentés dans le tableau ci-dessous.

| Anglais | Symbole |

| dégraissage au solvant | SD |

| dégraissage chimique | CD |

| dégraissage électrolytique | ED |

| décapage chimique | CP |

| décapage électrolytique | PE |

| nettoyage alcalin | AC |

| polissage électrochimique | PEC |

| polissage chimique | PSC |

| polissage mécanique | MP |

| sablage | SB |

| grenaillage de précontrainte | SHB |

| brunissage des fûts | BB |

| brossage | BR |

| broyage | GR |

| viber | VI |

Exemple : Fe/SD (matériau en acierdégraissage au solvant organique)

1. Placage électrolytique :

La galvanoplastie est un traitement de surface méthode dans laquelle une solution saline contenant des métaux est utilisée pour déposer les cations métalliques souhaités sur la surface d'un substrat métallique, qui sert de cathode, par électrolyse, formant ainsi une couche de placage.

1.1 Prétraitement avant le placage :

L'objectif est d'obtenir une surface métallique propre et fraîche, ce qui est nécessaire pour obtenir une couche de placage de haute qualité au final. Les principales tâches comprennent le dégraissage, l'élimination de la rouille, le dépoussiérage, etc. Les étapes sont les suivantes :

Étape 1 : Atteindre un certain niveau rugosité de la surface qui peut être obtenue par le polissage de la surface et d'autres procédés.

Étape 2 : Dégraissage et élimination de l'huile, ce qui peut être réalisé par dissolution dans un solvant, par des méthodes chimiques et électrochimiques.

Étape 3 : Élimination de la rouille, qui peut être réalisée par des méthodes mécaniques, de décapage et électrochimiques.

Étape 4 : Traitement d'activation, qui consiste généralement en une attaque à l'acide faible pendant un certain temps afin d'activer la surface avant le placage.

1.2 Traitement après le placage :

Traitement de passivation :

Il s'agit d'une méthode de traitement de surface qui implique un traitement chimique dans une certaine solution pour former un film mince, solide et très stable sur la surface de la couche de placage.

La passivation peut améliorer de manière significative la résistance à la corrosion de la couche de placage, ainsi que la brillance de sa surface et sa capacité à lutter contre la pollution.

Le traitement de passivation peut être effectué après le placage de Zn, Cu, Ag et d'autres métaux.

Traitement par déshydrogénation :

Pour les métaux tels que le zinc, au cours du processus d'électrodéposition, en plus de se déposer, une partie de l'hydrogène précipite et se diffuse dans la couche de placage, ce qui entraîne une augmentation de la teneur en oxygène. fragilisation par l'hydrogène dans la partie plaquée.

Afin d'éliminer la fragilisation par l'hydrogène, la pièce revêtue est soumise à un traitement thermique à une certaine température pendant quelques heures après le dépôt électrolytique, appelé traitement de déshydrogénation.

1.3 Métaux électrodéposés :

Placage de zinc :

Le zingage est principalement utilisé pour lutter contre la corrosion des métaux noirs tels que l'acier et le fer. Le processus de galvanisation du zinc peut utiliser des solutions de placage acides et alcalines, le zinc pur étant l'anode.

La solution de placage acide est bon marché et présente une efficacité de courant élevée et une vitesse de placage rapide, mais l'inconvénient est la mauvaise uniformité du placage.

La solution de placage alcaline est plus chère, mais elle offre une bonne uniformité de placage.

Placage cuivre :

Le placage de cuivre est utilisé comme couche inférieure dans le système de placage décoratif protecteur et peut également être utilisé pour améliorer la force d'adhérence entre le substrat et la couche de placage.

En outre, le cuivrage peut également être utilisé pour la cémentation des pièces en acier.

Nickelage :

Le nickelage peut être utilisé comme revêtement de surface ou comme couche inférieure ou intermédiaire dans la galvanoplastie multicouche.

Chromage :

Le chromage présente une belle brillance, une résistance élevée à la corrosion, une grande dureté et un faible coefficient de frottement. Il peut donc être utilisé pour la décoration, la résistance à l'usure et la résistance à la corrosion.

Selon les exigences, il peut être divisé en chromage protecteur-décoratif et en chromage dur.

2. Placage par brossage électrolytique :

Prétraitement avant placage :

A. Réparation de la surface. B. Nettoyage de surface. C. Électro-nettoyage. D. Traitement d'activation.

Placage des pièces à la brosse :

Avantages : Le processus est simple, l'opération est pratique et la galvanisation peut être effectuée partout où la brosse peut atteindre. Il est particulièrement adapté à la maintenance sur site des composants non démontés.

Post-traitement après le placage :

Après le placage au pinceau, un post-traitement doit être effectué immédiatement pour éliminer les résidus à la surface des pièces placées, tels que les marques d'eau, les traces résiduelles de la solution, etc.

Les mesures de protection nécessaires doivent être prises, telles que le séchage, le polissage, le lustrage, l'huilage, etc. pour garantir l'intégrité des parties brossées.

3. Placage chimique :

Le placage chimique est une méthode de traitement de surface dans laquelle les ions métalliques d'une solution sont réduits en métal et déposés sur la surface du substrat sans passage de courant externe, formant ainsi une couche de placage.

3.1 Nickelage chimique

3.2 Cuivrage chimique

La méthode de traitement chimique des métaux consiste à former un film composé stable sur la surface du métal par des moyens chimiques ou électrochimiques. Le film formé par ce traitement chimique est appelé film de conversion chimique.

Les films de conversion chimique peuvent être classés dans les catégories suivantes, en fonction du support utilisé pour former le film :

1. Traitement par oxydation

(1) Oxydation chimique de l'acier :

Il s'agit du processus de traitement de l'acier dans une solution contenant un oxydant pour former un film uniforme bleu-noir à noir sur la surface, également connu sous le nom de "noircissement" ou "bleuissement" de l'acier.

(2) Oxydation chimique des métaux non ferreux :

Oxydation chimique de l'aluminium et alliages d'aluminium peut produire des films d'oxyde d'une épaisseur de 0,5μm4μm.

Le film est poreux et présente une bonne adsorption, ce qui permet de l'utiliser comme couche de base pour les revêtements organiques.

Toutefois, sa résistance à l'usure et à la corrosion n'est pas aussi bonne que celle des films d'oxyde anodique.

L'oxydation chimique des alliages de magnésium permet d'obtenir des films d'oxyde d'une épaisseur de 0,5μm3μm en surface.

En raison de la minceur et de la souplesse du film d'oxyde, il est facile de l'endommager en cours d'utilisation. Il est donc généralement utilisé comme couche de base pour les revêtements organiques afin d'améliorer l'adhérence et les performances de protection du revêtement et du substrat.

L'oxydation chimique du cuivre et des alliages de cuivre peut produire des films de différentes couleurs à la surface du cuivre et des alliages de cuivre tels que le laiton et le bronze, qui ont de bonnes fonctions décoratives.

2. Anodisation de l'aluminium et des alliages d'aluminium

L'anodisation est la méthode qui consiste à générer un film d'oxyde sur la surface d'un métal en utilisant le métal comme anode dans un électrolyte approprié sous l'action d'un courant externe.

L'épaisseur du film est de plusieurs dizaines à plusieurs centaines de μm.

2.1 Propriétés et applications du film d'oxyde sur l'aluminium et les alliages d'aluminium :

2.1.1 Porosité du film d'oxyde :

La structure poreuse en nid d'abeille du film présente une bonne capacité d'adsorption pour diverses substances organiques, résines, cires, substances inorganiques, teintures et peintures, qui peuvent être utilisées comme couche inférieure de la couche de revêtement. Le film d'oxyde peut également être teinté dans différentes couleurs afin d'améliorer l'effet décoratif du métal.

2.1.2 Résistance à l'usure du film d'oxyde :

Le film d'oxyde d'aluminium a une dureté élevée, ce qui peut améliorer la résistance à l'usure de la surface du métal. Lorsque la couche de film absorbe un lubrifiant, sa résistance à l'usure peut être encore améliorée.

2.1.3 Résistance à la corrosion du film d'oxyde :

Le film d'oxyde d'aluminium est stable dans l'atmosphère et présente donc une bonne résistance à la corrosion. Pour améliorer la résistance à la corrosion du film, le film anodisé est généralement scellé ou recouvert d'une peinture.

2.1.4 Isolation électrique du film d'oxyde :

Le film d'oxyde anodisé présente une résistance d'isolation et une tension de claquage élevées. Il peut être utilisé comme couche diélectrique des condensateurs électrolytiques ou comme couche d'isolation des produits électriques.

2.1.5 Isolation thermique du film d'oxyde :

Le film d'oxyde d'aluminium est une bonne couche d'isolation thermique avec une stabilité allant jusqu'à 1500°C. La conductivité thermique du film d'oxyde est très faible.

2.1.6 Force d'adhérence du film d'oxyde :

L'adhérence entre le film d'oxyde anodisé et le substrat métallique est forte et difficile à séparer par des méthodes mécaniques.

Même si la couche de film se plie avec le métal du substrat jusqu'à ce qu'elle se casse, la couche de film conserve une bonne liaison avec le métal du substrat.

2.2 Procédé d'anodisation de l'aluminium et les alliages d'aluminium :

2.2.1 Anodisation à l'acide sulfurique :

Ce procédé permet de produire un film d'oxyde transparent d'une épaisseur de 5μm~20μm, qui présente de bonnes propriétés d'adsorption.

2.2.2 Anodisation à l'acide chromique :

Ce procédé permet de produire un film d'oxyde plus doux d'une épaisseur de 2μm~5μm et de faible porosité.

La surface de la pièce peut conserver sa précision et sa rugosité d'origine, ce qui la rend adaptée aux pièces de précision. Il est applicable à tôle ou des pièces de coupe générale.

2.2.3 Anodisation à l'acide oxalique :

Ce procédé permet de produire un film d'oxyde épais pouvant atteindre 60μm, qui présente une bonne résistance à la corrosion et d'excellentes propriétés d'isolation électrique.

Le film peut être coloré avec différentes couleurs vives en fonction des éléments d'alliage et de leur concentration dans l'aluminium. Il convient à l'isolation électrique ou à la décoration de surfaces pures. matériaux en aluminium.

2.3 Coloration et scellement des films anodisés :

Le film anodisé peut être coloré et scellé pour obtenir différentes couleurs et améliorer sa résistance à la corrosion et à l'usure.

3. Traitement par phosphatation :

La phosphatation est un procédé chimique qui crée une couche de protection phosphatée insoluble sur la surface du métal en l'immergeant dans une solution de phosphates contenant du manganèse, du fer ou du zinc.

La structure poreuse du film de phosphate est fermement liée au substrat et présente de bonnes propriétés d'adhérence, de lubrification, de résistance à la corrosion, d'anti-adhérence aux métaux fondus (Sn, Al, Zn) et d'isolation électrique.

Le film de phosphate est principalement utilisé comme couche de base pour les revêtements, comme couche de lubrification pour le travail à froid des métaux, comme couche de protection de la surface des métaux, comme traitement d'isolation pour le travail à froid des métaux et comme couche de protection de la surface des métaux. tôles d'acier au siliciumet le traitement antiadhésif pour les moules de coulée sous pression.

L'utilisation la plus courante de la phosphatation est le prétraitement avant la cuisson du revêtement, afin de garantir que le revêtement de surface puisse être fermement lié au substrat.

En outre, certains produits sont seulement phosphatés ou traités avec un film protecteur, comme les tôles galvanisées, pour protéger les bords coupés de la rouille.

L'épaisseur du film de phosphate est généralement de 5μm~20μm.

4. Traitement au chromate (également appelé passivation)

Le traitement au chromate est une méthode qui consiste à former un film de chromate sur la surface d'un métal ou d'un revêtement métallique en l'immergeant dans une solution d'acide chromique ou de sel de chrome contenant certains additifs par des méthodes chimiques ou électrochimiques.

Le film est composé de composés de chrome trivalent et hexavalent et est connu sous le nom de film de chromate ou de couche de passivation. Le film de chromate a une forte adhérence au substrat, une structure compacte, une bonne stabilité chimique et une excellente résistance à la corrosion, ce qui assure une protection efficace du substrat.

En outre, le film de chromate peut présenter une gamme de couleurs allant du blanc transparent ou laiteux au jaune, à l'or, au vert clair, au vert, à l'olive, au vert foncé, au brun et au noir.

Le processus de traitement au chromate est couramment utilisé pour améliorer la résistance à la corrosion des revêtements de zinc ou de cadmium sur l'acier, ainsi que pour prévenir la corrosion sur d'autres métaux tels que l'aluminium, le cuivre, l'étain, le magnésium et leurs alliages.

En général, plus la teneur en composés de chrome hexavalent est élevée dans le film de chromate, meilleure est la résistance à la corrosion.

1. Film d'oxyde anodique (γ-Al2O3):

1.1 Épaisseur du film anodique : généralement 10~30μm.

1.2 Dureté du film anodique : la dureté du film anodique lui-même se situe entre celle du cristal et celle du corindon.

1.3 Après oxydation, le surface en aluminium est dur et cassant. Le film peut se fissurer lorsque le matériau est plié ou transformé. Il est donc important d'éviter toute déformation ou traitement après la formation du film.

L'anodisation à courant alternatif permet d'obtenir un film légèrement plus souple. L'ajout de cuivre peut également améliorer la flexibilité.

1.4 Résistance à la corrosion du film anodique : un film anodique dense et dur présente une meilleure résistance à la corrosion qu'un film plus mou.

Lorsque le film est plus épais, la résistance à la corrosion s'améliore, mais il y a une limite à l'amélioration de la résistance à la corrosion lorsque l'épaisseur du film augmente.

L'épaisseur la plus appropriée pour une utilisation pratique est de 0,02 mm. La résistance à la corrosion du film est étroitement liée à la méthode de traitement.

La réduction du nombre de pores, un prétraitement adéquat tel qu'un traitement de résistance à l'eau et l'élimination de l'adhérence de l'électrolyte au film sont autant de facteurs qui peuvent améliorer la résistance à la corrosion du film.

2. Galvanisation de l'aluminium :

2.1 Objectif de la galvanoplastie de l'aluminium : l'argenture de la surface de l'aluminium peut améliorer sa conductivité. Le placage de cuivre, de nickel ou d'étain peut faciliter la soudure.

Placage au chrome peut améliorer sa résistance à l'usure, et le nickelage ou le chromage peuvent être utilisés pour la décoration.

En pratique fabrication de tôlesLes méthodes de traitement chimique et de placage des métaux les plus couramment utilisées sont la galvanoplastie, l'oxydation et la phosphatation.

Les paragraphes suivants expliquent l'impact de ces trois méthodes sur nos processus et les précautions à prendre en conséquence.

1 : Bord écrasé, angle vif

Étant donné que la galvanoplastie et l'oxydation nécessitent généralement l'utilisation d'une solution, après le traitement, s'il y a des trous borgnes ou des lacunes dans la pièce, la solution restera dans ces endroits et corrodera la pièce, ce qui entraînera des défauts.

Des améliorations doivent alors être apportées à la structure du produit et à la technologie de traitement. Dans des situations typiques telles que les bords écrasés, des défauts de corrosion apparaissent souvent à des degrés divers aux deux extrémités du bord écrasé.

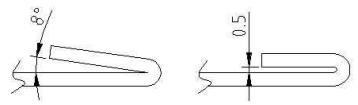

Pour résoudre ce problème, il faut d'abord réserver un angle de 8 à 10 degrés, puis l'électrodéposer ou l'oxyder, et enfin le broyer.

Une autre solution consiste à demander l'avis du client et à réserver un espace libre d'au moins 0,5 mm au niveau du bord écrasé. Les deux méthodes sont illustrées dans le diagramme ci-dessous :

La pratique de la réservation d'angles mentionnée ci-dessus doit tenir compte du fait que l'arête écrasée peut être réalisée après la formation de la pièce.

Si le bord écrasé ne peut être réalisé après la formation de la pièce, ce procédé ne peut pas être utilisé.

Lors de l'utilisation de la méthode de réservation de l'espace libre, il est important de noter que la pièce à usiner ne doit pas être trop longue.

Si la pièce est trop longue, il peut y avoir trop de liquide résiduel à l'intérieur, et la surface de la solution a une certaine tension qui adhère à la pièce.

Par conséquent, plus l'espace réservé est important, mieux c'est.

Lorsque la pièce présente un angle mort formé par trois côtés, il convient, si les conditions le permettent, d'ouvrir autant que possible un trou de traitement au niveau de l'angle mort afin que le liquide résiduel puisse s'écouler en douceur.

Voir le schéma ci-dessous :

2 : Presser les pièces de quincaillerie

Placage électrolytique et rivetage : La galvanoplastie nécessitant généralement un prétraitement tel que le dégraissage et l'élimination de la rouille, elle peut endommager la couche de galvanoplastie des pièces de quincaillerie dont la surface est déjà revêtue d'un revêtement.

L'électrodéposition ultérieure peut entraîner une faible adhérence de la couche de placage sur les pièces du matériel, ce qui la rend extrêmement susceptible de s'écailler.

Par conséquent, le principe d'organisation du processus pour les pièces de quincaillerie avec galvanisation de surface est de galvaniser d'abord et de riveter ensuite.

Si la structure de la pièce est limitée et qu'il n'est plus possible de la riveter après l'avoir formée, on peut envisager d'utiliser des pièces de quincaillerie en matériau semi-fini qui n'ont pas été galvanisées et de les galvaniser avec la pièce après le rivetage.

Cette méthode doit être évaluée avec le personnel de production et de développement car nouveaux matériaux doivent être développés spécifiquement à cette fin, et le matériau n'est pas facile à préserver sans traitement de surface.

Jusqu'à présent (au 6 août 2002), ce procédé n'a été utilisé que pour un seul type de pièce, à savoir le corps de la boîte de distribution de la machine Huawei de type B (2CE52-001).

Après l'électrodéposition des pièces de quincaillerie en acier inoxydable, l'adhérence de la couche d'électrodéposition est faible, ce qui la rend susceptible de s'écailler. Par conséquent, le principe est de riveter après la galvanisation.

Pour les pièces de quincaillerie comportant des trous borgnes (telles que BSO-3.5M3), il convient, si nécessaire, de procéder à un rivetage avant de procéder à la galvanisation.

Il est préférable de suggérer au personnel de production et de développement de le modifier en un trou traversant (tel que SO-3.5M3) pour faciliter l'écoulement de la solution de galvanoplastie.

Oxydation et rivetage : Les processus de rivetage pour les pièces oxydées est fondamentalement la même que la galvanoplastie.

La seule différence est que pour les pièces de quincaillerie en acier inoxydable, en raison de leur forte résistance à l'oxydation, le rivetage peut être effectué avant l'oxydation.

3 : Nickelage de pièces en fer

Pour les pièces électrodéposées en général, l'épaisseur du film ne dépasse pas 20um, de sorte que l'influence de l'épaisseur du film sur la forme de la pièce peut être négligée lors de la découpe et du formage.

Avant le nickelage des pièces en fer, on procède généralement à un cuivrage (le cuivrage est utilisé comme couche inférieure du système de couches de protection décoratives), puis à un nickelage, de sorte que l'épaisseur du film est supérieure à celle des films de galvanoplastie généraux.

Si la pièce présente des angles aigus, le courant est plus fort au niveau des angles aigus pendant le processus de galvanoplastie, ce qui entraîne un effet de pointe et un dépôt plus important de la couche de placage.

Par conséquent, s'il existe des tolérances ou des exigences plus strictes pour ces zones, la marge de galvanoplastie doit être prise en compte, et l'ajout maximal possible d'un seul côté peut aller jusqu'à 0,25 mm (comme pour le guidon Huawei IVIEI 2D223-001).

4 : Coupe du fil

Pour les produits qui nécessitent un dépôt électrolytique après le filetage sur les tarauds M3.5, M3, M2.5 et M2, il peut être difficile de tourner les vis à la main avec un taraud ordinaire, car elles ont déjà une couche de placage.

Par conséquent, pour les produits comportant des trous taraudés de M3,5 ou moins après galvanisation, la carte de processus doit porter la mention "utiliser des tarauds galvanisés".

Vous trouverez ci-joint des spécifications pour les revêtements de différents matériaux utilisés dans la fabrication de tôles.

| Matériau du fond en métal | Catégorie de pièces | Catégorie de placage | Conditions d'utilisation | Epaisseur du revêtement( μ m) |

| Acier au carbone | Pièces structurelles générales | Cuivre/chrome/nickel | I | 24~29 |

| Ⅱ | 12~15 | |||

| Ⅲ | 6~-9 | |||

| Zinc | I | 18~22 | ||

| Ⅱ | 12-15 | |||

| Ⅲ | 5-9 | |||

| cadmium | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| Serrage des pièces | Zinc | I | 12~15 | |

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| cadmium | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Pièces élastiques | Zinc | I II | 12~15 | |

| Ⅲ | 6~9 | |||

| cadmium | I II | 9-12 | ||

| Ⅲ | 6-9 | |||

| Cuivre et alliages de cuivre | Pièces structurelles générales | Chrome/Nickel | I | 9-11 |

| II Ⅲ | 6-9 |

1. Définition :

L'ensemble du processus consistant à recouvrir des matériaux ou des composants de revêtements organiques par le biais de certaines méthodes afin de former un film de revêtement est appelé revêtement.

Les revêtements organiques utilisés pour le revêtement sont un terme général pour les matériaux liquides ou solides qui peuvent former un film de revêtement solide sur la surface des matériaux ou des composants, qui peut fournir une protection, une décoration ou des propriétés spéciales (telles que l'isolation, la résistance à la corrosion, le marquage, etc.)

La technique de revêtement de surface la plus courante est la peinture, communément appelée peinture par pulvérisation ou revêtement par poudre, qui consiste à pulvériser une couche de peinture sur la surface de la pièce.

2. Principaux composants des revêtements :

Les revêtements se composent principalement de substances filmogènes, de pigments, de solvants et d'additifs, comme le montre le tableau ci-dessous :

| Composition des revêtements | Substances filmogènes Pigments Solvants | Huiles et graisses naturelles | Huile de séchage |

| Huile semi-séchante | |||

| Huile non siccative | |||

| Résine synthétique | |||

| Résines naturelles | ————- | ||

| Résines synthétiques | ————- | ||

| AdditifsSubstances filmogènes Pigments | Pigments de couleur | ————- | |

| Solvants de viscosité | ————- | ||

| Pigments anticorrosion | ————- | ||

| Autres pigments | ————- | ||

| Solvants Additifs | Solvants végétaux | ————- | |

| Solvants pétroliers | ————- | ||

| Solvants de goudron de houille | ————- | ||

| Lipides, cétones, alcools | ————- | ||

| ————- | Substances filmogènes | Catalyseurs | ————- |

| Agents de polymérisation | ————- | ||

| Modificateurs | ————- | ||

| Autres additifs | ————- |

(3) Les substances filmogènes sont les principaux matériaux qui peuvent former un film de revêtement dans la composition des revêtements et sont les principaux facteurs déterminant la performance des revêtements.

Une fois la résine fondue ou dissoute, elle présente une forte adhérence et peut former un film de revêtement d'une dureté, d'une brillance, d'une résistance à l'eau et d'une résistance à la corrosion supérieures lorsqu'elle est appliquée sur la surface de la pièce à usiner et séchée.

(4) Les pigments peuvent donner de la couleur et un pouvoir couvrant au film de revêtement, et peuvent également améliorer la résistance au vieillissement et à l'usure du film de revêtement afin d'améliorer la capacité anticorrosion et antisalissure du film.

(5) Les solvants maintiennent le revêtement à l'état dissous et ajustent la viscosité du revêtement pour répondre aux exigences de la construction.

En même temps, ils peuvent faire en sorte que le film de revêtement ait un taux de volatilisation équilibré afin d'obtenir la douceur et la brillance du film, et peuvent également éliminer les défauts tels que les trous d'épingle et les marques de brosse.

(6) Les additifs, bien qu'utilisés en petites quantités dans les revêtements, ont un effet significatif sur les performances de stockage et de construction des revêtements et sur les propriétés physiques du film de revêtement obtenu.

3. Traitement de surface avant peinture :

Élimination de la rouille, élimination de l'huile et traitement par phosphatation. Le traitement de phosphatation est décrit au point 3 du "Traitement chimique des métaux" mentionné ci-dessus.

4. Exigences générales et traitement des pièces avant peinture :

(1) Les pièces après peinture ne peuvent généralement pas résister à des forces d'impact externes telles que le pliage et l'emboutissage afin d'éviter l'écaillage de la couche de peinture.

(2) S'il y a des trous de passage sur la surface peinte requise, le trou doit être traité avec un supplément de 0,1 mm d'un côté pendant l'arrangement du processus afin d'éviter la réduction de la taille du trou en raison de la peinture.

Les mailles, les trous de la zone de protection peinte et les trous inférieurs de la quincaillerie rivetée sous pression ne doivent pas faire l'objet d'une tolérance supplémentaire.

En outre, le cintrage avec tolérances nécessite également des tolérances supplémentaires pour la peinture.

Toutefois, si le client de Peixin demande explicitement qu'il n'y ait pas de marge supplémentaire pour la peinture et qu'il exige des dimensions réelles conformes au dessin, nous produirons en conséquence.

(3) La surface de la pièce doit être lisse pour pouvoir être peinte. Les irrégularités affectent l'apparence, et il en existe principalement plusieurs types :

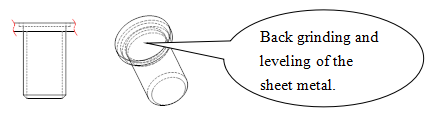

S'il y a des pièces rivetées (telles que des vis ou des boulons de rivetage) sur la pièce peinte, il y aura des saillies à l'arrière de la pièce rivetée par rapport à la tôle. Cela sera très visible après l'application de la peinture.

Si la pièce est un panneau ou une surface importante de classe A exposée à l'extérieur, elle ne sera pas acceptable.

Pour de telles pièces, il convient de spécifier dans le dessin ou la fiche de processus qu'elles doivent être polies à plat, comme le montre l'image suivante :

Pour les matériaux plus tendres, des marques de pression plus profondes peuvent apparaître lors du pliage, qui ne peuvent pas être recouvertes par la peinture.

Si une surface est explicitement définie comme une surface de classe A et que les défauts ne sont pas autorisés, il est nécessaire de spécifier sur le dessin que les marques de pression ne sont pas autorisées.

Le traitement sur place prendra des mesures telles que le rembourrage avec du ruban adhésif double face pour éviter cela, ou le personnel chargé du traitement organisera des procédures de polissage pour éliminer les plis.

Au cours de la processus de soudageLa peinture ne doit pas être appliquée sur les surfaces de travail, les éclaboussures, les perles de soudure et les scories produites adhèrent à la surface de la pièce et doivent être enlevées avant de peindre.

Pendant soudage par pointsLa tête de l'électrode sera momentanément traversée par un courant élevé, ce qui provoquera une légère fusion à la surface de la pièce en contact avec la tête de l'électrode, formant des cercles irréguliers en forme de cicatrices à la surface.

Leur taille est équivalente à celle de la tête de l'électrode. Lorsque ces zones doivent être peintes, elles doivent être polies.

1. Sérigraphie

(1) Définition :

La sérigraphie consiste à utiliser une encre de sérigraphie et un écran pour imprimer le texte ou l'image requis sur la pièce.

(2) Exigences et précautions pour la sérigraphie :

La sérigraphie est généralement la dernière étape de traitement avant l'assemblage, et la pièce a subi des traitements de surface tels que la galvanoplastie, la peinture et l'oxydation avant la sérigraphie.

Bien que la surface de la pièce sérigraphiée puisse présenter des saillies, il ne doit pas y avoir d'irrégularités ou d'objets en saillie dans la zone de couverture de l'écran.

Par exemple, les écrous et les rivets ne sont pas autorisés dans la zone de sérigraphie.

Un problème courant rencontré lors de la sérigraphie est la pression de matériel sur la pièce avant la sérigraphie, ce qui interfère avec le processus de sérigraphie et nécessite des retouches.

En outre, il ne devrait pas y avoir de arêtes vives ou les coins près de la zone de sérigraphie pour éviter d'endommager l'écran.

La sérigraphie de la pièce doit être positionnée correctement, et il est nécessaire d'examiner si elle peut être positionnée pendant le processus de sérigraphie. Si nécessaire, des dispositifs de positionnement peuvent être ajoutés.

La pièce après la sérigraphie doit être cuite dans un four, de sorte qu'il ne doit pas y avoir d'objets sur la pièce qui ont été endommagés par une température élevée.

(3) Le processus de sérigraphie est illustré dans le diagramme suivant :

2. Tampographie

(1) Principe de la tampographie : Lorsque la plaque d'impression est recouverte d'encre dans l'encrier, le tampon d'impression se déplace vers la plaque et capte l'image de l'encre.

Le tampon se déplace ensuite vers l'article à imprimer et presse l'image sur la surface, transférant l'encre sur l'article. Le tampon retourne à l'encrier pour répéter le processus pour l'image suivante.

(2) Domaine d'application : Les petits articles et les grandes quantités conviennent à la tampographie.

(3) Les figures suivantes montrent la machine de tampographie et le principe de la tampographie.

3. La différence entre la sérigraphie et la tampographie :

La sérigraphie a un temps de préparation et un temps de mise au point plus courts, mais l'intensité du travail ultérieur est plus élevée, ce qui convient aux opérations en petites séries.

La tampographie a un temps de mise au point plus long, mais contrairement à la sérigraphie, elle ne nécessite pas l'ouverture et la fermeture manuelles de l'écran, et convient aux grandes quantités ou aux occasions où la taille de la pièce ou la surface imprimée est petite.

1. Définition :

L'utilisation d'une machine à polir pour traiter la surface de la pièce afin d'obtenir une surface brillante. La machine à polir est similaire à une machine à meuler, mais elle utilise des matériaux tels que des tissus qui ont la forme d'une meule.

2. Les avantages :

Par exemple, l'acier inoxydable ordinaire peut être poli pour obtenir une surface miroir après le polissage. Après un soudage par points, le laitier présent sur la pièce peut être éliminé à l'aide d'une machine à polir.

Si l'on utilise une machine à meuler, il est facile de meuler des surfaces irrégulières.

1. Définition :

Le meulage est similaire au tréfilage, utilisant du papier de verre sous une certaine force pour former des motifs sur la surface de la pièce à usiner.

2. Technologie de traitement du broyage :

(1) Le papier de verre utilisé pour le ponçage est généralement plus grand et contient des particules plus fines, de sorte que les motifs formés à la surface du ponçage sont moins profonds.

(2) La force appliquée pendant le meulage a un impact significatif sur les motifs formés.

Plus la force est importante, plus les motifs sont prononcés, mais les motifs formés par le meulage n'ont pas de direction significative et sont généralement circulaires.

Si la surface présente des protubérances, celles-ci auront un impact sur le meulage, et il est plus difficile de meuler autour des protubérances, c'est pourquoi les surfaces planes sont préférables pour le meulage.

Note : En fait, le meulage est un processus de destruction de la surface originale du matériau de la pièce à usiner pour obtenir une surface lisse avant d'effectuer d'autres traitements de surface.

D'autres traitements de surface tels que la galvanisation et le traitement au chromate ne sont généralement pas effectués avant le meulage.

Annexe 1 : Codes de traitement de surface pour les produits Huawei

(Basé sur la norme : Huawei DKBA0.400.0002REV.4.0)

| code | Nom du processus |

| G001 | Oxydation chimique de l'acier (bleuissement) |

| G002 | Passivation couleur galvanisée |

| G003 | Galvanisé bleu blanc passivation |

| G004 | Passivation noire galvanisée |

| G005 | Identique à G006 |

| G006 | Placage cuivre+nickel brillant |

| G007 | Placage plomb-étain |

| G008 | Chromage décoratif |

| G010 | Phosphatation |

| G011 | Passivation de l'acier inoxydable |

| G101 | Phosphatation + revêtement par poudre (motif Huawei gris orange) |

| G102 | Phosphatation + revêtement par poudre (motif de sable blanc Huawei) |

| G103 | Phosphatation + revêtement en poudre (motif de sable gris Huawei - type extérieur) |

| G104 | Phosphatation + revêtement par poudre (motif de sable noir Huawei) |

| G105 | Phosphatation + revêtement par poudre (motif de sable bleu Huawei) |

| G106 | Phosphatation + revêtement par poudre (mat à gris) |

| G107 | Phosphatation + revêtement en poudre (motif de sable gris Huawei - type intérieur) |

| G108 | Phosphatation + revêtement par poudre (motif gris blanc orange + type extérieur) |

| G121 | Phosphatation + revêtement par poudre (Huawei 3010 cold gray sand pattern) |

| G122 | Phosphatation + revêtement par poudre (Huawei 3010 light gray sand pattern) |

| G201 | Phosphatation+primer+topcoat (point de pulvérisation blanc Huawei) |

| G202 | Phosphatation+apprêt+couche de finition (point de pulvérisation gris Huawei) |

| G203 | Phosphatation+primer+topcoat (Huawei black spray point) |

| G204 | Phosphatation+primer+topcoat (point de pulvérisation bleu Huawei) |

| G211 | Phosphatation+apprêt+couche de finition (blanc plat Huawei) |

| G212 | Phosphatation+apprêt+couche de finition (gris Huawei plat) |

| G213 | Phosphatation+apprêt+couche de finition (noir Huawei plat) |

| G214 | Phosphatation+primer+topcoat (bleu Huawei plat) |

| G215 | Phosphatation+apprêt+couche de finition argentée brillante |

| G216 | Phosphatation+apprêt+couche de finition gris perle |

| G217 | Phosphatation+apprentissage+couche de finition vert foncé |

| G218 | Phosphatation+apprêt+couche de finition bleu foncé |

| G219 | Phosphatation+apprêt+couche de finition or clair et argent |

| G220 | Phosphatation + revêtement par poudre (Huawei gris argent) |

| G221 | Passivation galvanisée couleur+primer+topcoat (point de pulvérisation blanc Huawei) |

| G222 | Passivation galvanisée couleur+primer+topcoat (point de pulvérisation gris Huawei) |

| G223 | Passivation galvanisée couleur+primer+topcoat (point de pulvérisation noir Huawei) |

| G224 | Passivation galvanisée couleur+primer+topcoat (point de pulvérisation bleu Huawei) |

| G225 | Passivation galvanisée + peinture antirouille |

| G231 | Passivation galvanisée couleur+primer+topcoat (blanc Huawei plat) |

| L001 | Sablage anodisation brillante |

| L002 | anodisation brillante |

| L003 | Anodisation noire |

| L004 | Sablage anodisation noire brillante |

| L005 | Oxydation chimique de la couleur |

| L006 | Oxydation chimique incolore |

| L007 | Sablage, oxydation chimique brillante et incolore |

| L008 | Brossage+Oxydation chimique incolore et brillante |

| L009 | Anodisation incolore |

| L010 | Anodisation jaune d'or |

| L011 | Oxydation chimique incolore et brillante |

| L012 | Tréfilage + oxydation chimique incolore |

| L021 | Placage cuivre+nickel+or |

| L101 | Oxydation chimique colorée + revêtement en poudre (motif Huawei gris orange) |

| L102 | Oxydation chimique + revêtement par poudre (motif de sable blanc Huawei) |

| L103 | Oxydation chimique colorée + revêtement en poudre (motif de sable gris Huawei - type extérieur) |

| L104 | Oxydation chimique colorée + revêtement en poudre (motif de sable noir Huawei) |

| L105 | Oxydation chimique colorée + revêtement en poudre (motif de sable bleu Huawei) |

| L106 | Oxydation chimique colorée + revêtement en poudre (de mat à gris) |

| L107 | Oxydation chimique colorée + revêtement en poudre (motif de sable gris Huawei - type intérieur) |

| L111 | Oxydation chimique incolore + revêtement en poudre (motif Huawei gris orange) |

| L112 | Oxydation chimique incolore + revêtement en poudre (motif de sable blanc Huawei) |

| L121 | Oxydation chimique incolore + revêtement en poudre (motif de sable gris froid Huawei 3010) |

| L122 | Oxydation chimique incolore + revêtement en poudre (Huawei 3010 light gray sand pattern) |

| L201 | Oxydation chimique incolore+primer+topcoat (point de pulvérisation blanc Huawei) |

| L202 | Oxydation chimique incolore+primer+topcoat (point de pulvérisation gris Huawei) |

| L203 | Oxydation chimique incolore+apprêt+couche de finition (point de pulvérisation noir Huawei) |

| L204 | Oxydation chimique incolore+primer+topcoat (point de vaporisation bleu Huawei) |

| L211 | Oxydation chimique incolore+apprêt+couche de finition (blanc plat Huawei) |

| L212 | Oxydation chimique incolore+apprêt+couche de finition (gris Huawei plat) |

| L213 | Oxydation chimique incolore+apprêt+couche de finition (noir Huawei plat) |

| L214 | Oxydation chimique incolore+primer+topcoat (bleu Huawei plat) |

| L215 | Oxydation chimique incolore+apprêt+couche de finition argentée brillante |

| L217 | Oxydation chimique incolore+primer+couche de finition vert foncé |

| L218 | Oxydation chimique incolore+apprêt+couche de finition bleu foncé |

| L219 | Oxydation chimique incolore+apprêt+couche de finition or et argent légers |

| T001 | Passivation des alliages de cuivre |

| T002 | Placage plomb-étain |

| T003 | Placage nickel brillant |

| T004 | (Annulé) |

| T005 | plaqué or |

| T006 | Identique à T001 |

| X001 | Placage plomb-étain |

| X002 | Placage nickel brillant |

| X003 | Sablage+route décorative mate |

| X004 | Chromage brillant |

| F001 | Peinture isolante enduite par trempage |

| F121 | Peinture de finition Huawei 3010 gris froid au pistolet |

| F212 | Couche de finition grise Huawei au pistolet |

| F219 | Couche de finition or clair et argent |

| F220 | Huawei Grey Silver Topcoat |

| A000 | Non traité |

| A001 | annuler |

| A002 | annuler |

| A101 | Annuler, remplacé par G101 ou L101 |

| A102 | Annulé, remplacé par G102 ou L102 |

| A103 | Annulé, remplacé par G103 ou L103 |

| A104 | Annuler, remplacé par G104 ou L104 |

| A105 | Annulé, remplacé par G105 ou L105 |

| A106 | Annulé, remplacé par G106 ou L106 |

Remarque :

1. Anodisation claire : anodisation claire à l'acide sulfurique (scellée dans de l'eau pure).

2. Anodisation brillante : anodisation claire à l'acide sulfurique après polissage chimique.

3. Anodisation brillante par sablage : anodisation brillante après sablage.

4. Anodisation noire : anodisation à l'acide sulfurique de couleur noire.

5. Anodisation dorée : anodisation à l'acide sulfurique de couleur dorée.

6. Anodisation noire brillante après sablage : se réfère au polissage chimique et à l'anodisation noire après sablage.

7. Oxydation chimique claire et brillante : il s'agit d'une oxydation chimique claire après le polissage chimique.

8. Oxydation chimique claire et brillante après sablage : il s'agit d'une oxydation chimique claire et brillante après sablage.

9. Les codes de traitement de surface sont représentés par une lettre suivie de trois chiffres. La première lettre est la première lettre du nom pinyin du matériau du substrat (les codes "universels" sont exclus) ; les trois derniers chiffres sont le numéro de séquence.