Imaginez que vous puissiez transformer une feuille de métal plate en une pièce complexe et tridimensionnelle avec précision et efficacité. L'art et la science de la fabrication de tôles impliquent une série de processus méticuleux, depuis la conception et la découpe jusqu'au pliage et au soudage. Cet article présente les dix principaux procédés technologiques, en vous guidant à travers chaque étape afin d'améliorer votre compréhension et votre compétence. Découvrez comment ces méthodes transforment le métal brut en composants essentiels et apprenez les techniques qui peuvent améliorer la productivité et la qualité de vos projets.

Le processus technologique de la tôle peut varier, mais il ne comprend généralement pas plus de dix processus énumérés ci-dessous.

Concevoir et dessiner des pièces en tôle

Également connu sous le nom de projection orthographique ou de dessin à vues multiples, il a pour but de représenter avec précision la structure tridimensionnelle des pièces de tôle par le biais d'un ensemble de dessins bidimensionnels. Ces dessins comprennent généralement trois vues principales :

Ces vues sont alignées avec précision et fournissent une description complète de la géométrie de la pièce, y compris sa forme, sa taille et ses caractéristiques. Pour les pièces en tôle, une attention particulière est accordée aux éléments suivants :

Le dessin doit également comprendre

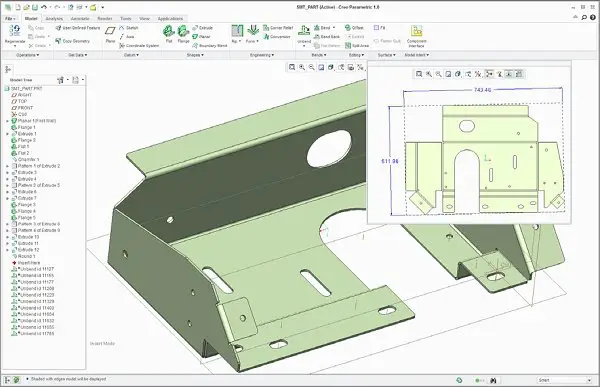

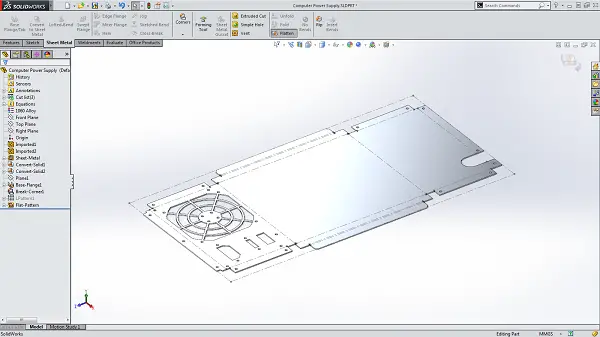

Les concepteurs utilisent souvent un logiciel de CAO pour créer ces dessins, ce qui permet de les modifier facilement et de générer des modèles en 3D. Ces dessins détaillés sont essentiels à la précision de la fabrication, au contrôle de la qualité et à la communication entre les équipes de conception et de fabrication dans le domaine de la tôlerie.

Dessinez le diagramme d'expansion

Le processus de dessin d'un diagramme d'expansion consiste à transformer des structures tridimensionnelles complexes en représentations bidimensionnelles aplaties. Cette technique est essentielle dans la fabrication de tôles, car elle permet aux fabricants de visualiser et de planifier les coupes et les pliages précis nécessaires à la création du produit final. Le diagramme de dilatation sert de plan pour la forme dépliée de la pièce, englobant toutes les surfaces et caractéristiques dans un seul plan.

Les étapes clés de la création d'un diagramme d'expansion sont les suivantes

Les logiciels de CAO avancés automatisent souvent une grande partie de ce processus, mais il est essentiel de comprendre les principes sous-jacents pour optimiser les conceptions et dépanner les pièces complexes. Les diagrammes de dilatation précis sont essentiels à la fabrication de précision, car ils garantissent que l'ébauche plate prendra la forme 3D prévue lorsqu'elle sera fabriquée.

Il existe plusieurs méthodes avancées de découpage dans la fabrication des métaux, chacune présentant des avantages spécifiques :

A. Découpe à la cisaille : Cette méthode utilise une machine à découper pour produire la largeur et la longueur requises à partir d'une feuille de métal déployé. Pour les formes plus complexes nécessitant des trous ou des encoches, une poinçonneuse équipée de matrices spécialisées peut être intégrée au processus. Cette méthode est polyvalente et rentable pour les formes simples et les séries moyennes.

B. Découpage progressif : Dans ce procédé à haut rendement, les pièces sont formées par une série d'opérations d'emboutissage dans une seule presse. La pièce passe par plusieurs stations, chacune effectuant une opération spécifique (par exemple, perçage, formage, découpage). Cette méthode offre des avantages significatifs en termes de rapidité, d'efficacité et de réduction des coûts, ce qui la rend idéale pour la production en grande quantité de pièces complexes.

C. Découpage CNC : Cette méthode contrôlée par ordinateur commence par la programmation CAD/CAM pour créer une représentation numérique de la pièce expansée. Le programme est ensuite traduit en code lisible par la machine pour la poinçonneuse CNC. La machine découpe avec précision la forme structurelle à partir d'un matériau plat selon la séquence programmée. Le découpage CNC offre une grande précision, une grande souplesse pour les modifications de conception et est particulièrement adapté aux lots de petite et moyenne taille ou au prototypage.

D. Découpe au laser : Cette méthode sans contact utilise un faisceau laser de forte puissance pour découper la forme structurelle dans des feuilles de métal plates. La découpe au laser permet de produire des dessins complexes avec des tolérances serrées et un minimum de perte de matériau. Elle est particulièrement efficace pour les matériaux d'épaisseur fine à moyenne et présente l'avantage de ne pas user les outils. Le processus est hautement automatisé, ce qui permet de passer rapidement d'un modèle de pièce à l'autre.

Chaque méthode de découpage a ses applications optimales en fonction de facteurs tels que les propriétés des matériaux, la complexité de la pièce, le volume de production et les tolérances requises. Le choix de la méthode implique souvent un équilibre entre les coûts initiaux de l'outillage, la vitesse de production et la qualité finale de la pièce.

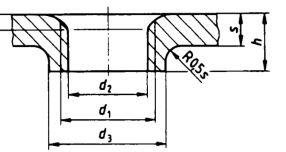

Le taraudage de brides, également appelé taraudage extrudé ou formage de brides, est un procédé de fabrication métallique de précision qui consiste à créer une bride extrudée autour d'un trou préexistant, puis à la tarauder pour former des filets internes. Cette technique améliore considérablement l'intégrité structurelle de la connexion filetée et offre une résistance supérieure au desserrage dans les applications de tôle fine.

Le processus commence par le poinçonnage ou le perçage d'un trou pilote dans la tôle. Un outil spécialisé est ensuite utilisé pour extruder le matériau autour du trou, formant ainsi une collerette ou une bride surélevée. Ce matériau extrudé augmente l'épaisseur effective de la tôle au niveau du point de connexion, ce qui permet un meilleur engagement du filetage et une meilleure répartition de la charge.

Pour les tôles fines (généralement moins de 2,0 mm), le taraudage par brides offre plusieurs avantages :

Pour les plaques plus épaisses, telles que celles de 2,0 mm ou 2,5 mm et plus, le taraudage direct sans formation de bride est souvent suffisant. L'épaisseur inhérente du matériau permet un engagement et une résistance adéquats du filetage pour la plupart des applications.

Lors du choix entre le taraudage par brides et le taraudage direct, il convient de tenir compte de facteurs tels que l'épaisseur du matériau, les exigences de charge, l'exposition aux vibrations et les besoins d'étanchéité. Le choix de l'outil et les paramètres du processus sont essentiels pour obtenir des résultats optimaux dans l'une ou l'autre méthode.

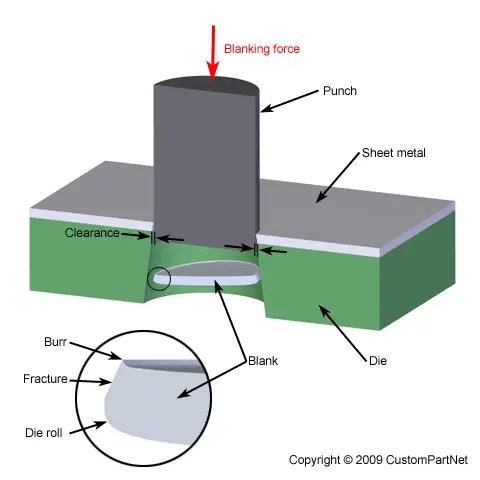

Le processus de poinçonnage englobe toute une série d'opérations de précision, chacune d'entre elles étant conçue pour obtenir des résultats spécifiques en matière de formage des métaux. Ces opérations comprennent, entre autres, le poinçonnage de trous, l'encochage d'angles, le découpage, le gaufrage, le grignotage et l'étirage.

Chaque opération nécessite un outil ou une matrice spécialisé(e) pour garantir des résultats optimaux et maintenir des tolérances serrées. Par exemple, le gaufrage nécessite un jeu de matrices mâle et femelle pour créer des motifs en relief ou en creux, tandis que le grignotage utilise une série de poinçons qui se chevauchent pour créer des contours complexes ou de grandes ouvertures.

La sélection de l'outillage approprié est essentielle à la réussite de chaque opération. Des facteurs tels que les propriétés du matériau, l'épaisseur de la tôle, les caractéristiques souhaitées et le volume de production influencent le choix de la configuration du poinçon et de la matrice. Les poinçonneuses de pointe sont souvent équipées de systèmes à tourelle pouvant contenir plusieurs outils, ce qui permet des changements rapides et des processus de fabrication complexes en plusieurs étapes.

Les poinçonneuses modernes à commande numérique améliorent la précision et la productivité en automatisant la sélection et le positionnement des outils. Cette technologie permet l'intégration transparente de diverses opérations de poinçonnage au sein d'une même installation, ce qui réduit considérablement le temps de production et améliore l'homogénéité des pièces.

Pour optimiser les processus de poinçonnage, les fabricants utilisent souvent des logiciels d'imbrication afin de maximiser l'utilisation des matériaux et de minimiser les déchets. En outre, l'utilisation de systèmes de lubrification et d'aciers à outils de haute qualité peut prolonger la durée de vie des matrices et améliorer la qualité des pièces, en particulier lorsque l'on travaille avec des matériaux très résistants ou abrasifs.

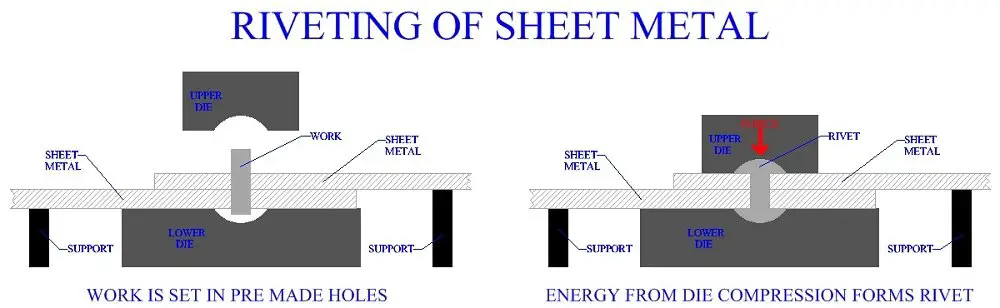

L'usine utilise largement les techniques de rivetage sous pression pour fixer les composants en tôle, en employant principalement des goujons, des écrous et des vis à riveter. Cette méthode d'assemblage précise garantit des connexions robustes et fiables dans diverses applications de fabrication métallique.

Le processus de rivetage est principalement exécuté à l'aide de poinçonneuses de pointe ou de systèmes de rivetage hydrauliques de grande capacité. Ces machines sophistiquées offrent un contrôle précis de la force et de la profondeur de rivetage, garantissant une qualité constante des joints sur de grandes séries de production. Le choix entre les poinçonneuses et les riveteuses hydrauliques dépend de facteurs tels que l'épaisseur du matériau, la résistance requise du joint, le volume de production et les exigences spécifiques du produit.

Pour obtenir des résultats optimaux, le processus de rivetage est soigneusement calibré pour correspondre aux caractéristiques spécifiques de la tôle à assembler, y compris le type de matériau, l'épaisseur et la finition de la surface. Cette approche sur mesure minimise le risque de déformation ou d'endommagement du matériau tout en maximisant l'intégrité et la longévité du joint.

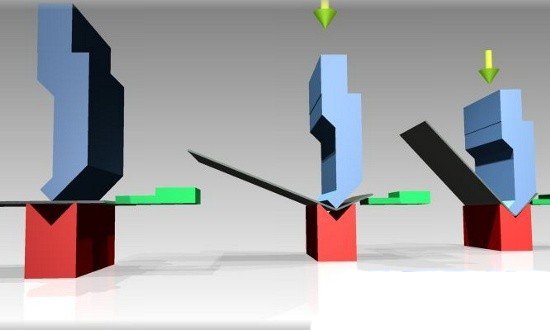

Le pliage est un procédé fondamental de formage de la tôle qui transforme des pièces plates en 2D en composants en 3D avec des angles et des contours précis. Cette opération est principalement réalisée à l'aide d'un presse plieuse en conjonction avec des matrices de pliage spécialisées. Le processus consiste à appliquer une force contrôlée pour déformer le métal le long d'un axe linéaire, créant ainsi des courbes permanentes sans compromettre l'intégrité du matériau.

Les presses plieuses modernes offrent différentes techniques de pliage, notamment le pliage à l'air, le pliage par le bas et le pliage par le haut, chacune étant adaptée aux propriétés spécifiques des matériaux et aux résultats souhaités. Le choix de l'outillage approprié, tel que les matrices en V et les poinçons, est crucial pour obtenir une qualité et une précision de pliage optimales.

Un aspect essentiel du pliage efficace est l'établissement d'une séquence de pliage stratégique. Le principe directeur consiste à donner la priorité aux pliages qui n'interfèrent pas avec les opérations suivantes, puis à ceux qui risquent d'interférer avec l'outil. Cette approche minimise le risque de collision entre la pièce et l'outillage, garantit la précision des dimensions et optimise l'efficacité de la production.

Des facteurs tels que l'épaisseur du matériau, le sens du grain, le rayon de courbure et le retour élastique doivent être soigneusement pris en compte lors de la conception et de l'exécution des opérations de pliage. Les presses plieuses de pointe intègrent désormais des systèmes CNC et des capacités de programmation hors ligne, ce qui permet de produire des pièces complexes à plis multiples avec une précision et une répétabilité élevées.

Pour une compréhension complète de la technologie de la presse plieuse, y compris les spécifications des machines, les options d'outillage et les techniques de pliage avancées, consultez "Le guide ultime de la presse plieuse". Cette ressource fournit des informations approfondies sur l'optimisation de vos processus de pliage afin d'améliorer la productivité et la qualité.

Le soudage est un processus de fabrication essentiel qui consiste à assembler plusieurs composants ou à renforcer une pièce unique par fusion afin d'améliorer l'intégrité structurelle et d'obtenir les résultats de fabrication souhaités.

Le travail moderne des métaux fait appel à diverses techniques de soudage, chacune étant adaptée à des matériaux et à des applications spécifiques :

Le choix d'une méthode de soudage appropriée dépend de plusieurs facteurs, notamment des propriétés du matériau, de la conception du joint, du volume de production et des exigences de qualité. Par exemple, la méthode GMAW est généralement préférée pour le soudage des plaques de fer ou d'acier en raison de son taux de dépôt élevé et de sa bonne pénétration. À l'inverse, le GTAW est la méthode de choix pour le soudage de l'aluminium, car il offre un contrôle et une qualité de soudage supérieurs, en particulier pour les sections plus fines.

Les systèmes de soudage robotisés ont révolutionné les opérations de transformation des métaux à grande échelle. En automatisant le processus de soudage, ils réduisent considérablement les besoins en main-d'œuvre, améliorent la cohérence et augmentent la productivité globale. Ces systèmes sont particulièrement avantageux pour les tâches répétitives, les longs cordons de soudure et les applications nécessitant une grande précision, comme dans la fabrication de grandes armoires ou de composants structurels.

Les progrès de la technologie du soudage, tels que les systèmes de contrôle adaptatifs et la surveillance en temps réel, continuent d'améliorer la qualité des soudures, de réduire les défauts et d'optimiser les paramètres du processus. Cette évolution continue des techniques et des équipements de soudage joue un rôle crucial pour répondre aux exigences toujours croissantes de la fabrication moderne en matière d'efficacité, de qualité et de rentabilité.

Le traitement de surface englobe une gamme de techniques avancées conçues pour améliorer les propriétés et les performances des composants métalliques. Ces procédés comprennent, entre autres, le revêtement de conversion au phosphate, la galvanisation colorée, le revêtement de conversion au chromate, le revêtement par poudre et l'anodisation.

Le revêtement de conversion au phosphate est principalement appliqué à l'acier laminé à froid et aux tôles électrozinguées. Ce procédé crée une couche de phosphate microcristallin qui améliore considérablement la résistance à la corrosion, l'adhérence de la peinture et le pouvoir lubrifiant. Le film de phosphate qui en résulte constitue une excellente base pour les opérations de peinture ou de revêtement ultérieures.

La galvanisation colorée est un traitement de surface polyvalent souvent utilisé pour les tôles d'acier laminées à froid. Ce procédé permet non seulement d'obtenir une finition décorative, mais aussi d'offrir une protection supérieure contre la corrosion. Les options de couleur vont des tons vifs aux tons pastel, ce qui permet une personnalisation à la fois fonctionnelle et esthétique.

Le revêtement par conversion au chromate et l'anodisation sont fréquemment utilisés pour traiter les plaques et les profilés en aluminium. La conversion au chromate produit une fine pellicule protectrice qui améliore la résistance à la corrosion et l'adhérence de la peinture. L'anodisation, un procédé électrolytique, crée une couche d'oxyde durable et poreuse qui peut être teintée dans différentes couleurs et offre une excellente résistance à l'usure et à la corrosion.

Le revêtement par poudre, un procédé de finition à sec, est de plus en plus populaire en raison de sa durabilité et de ses avantages pour l'environnement. Il consiste à charger électrostatiquement des particules de poudre sèche et à les pulvériser sur la surface métallique, puis à les faire durcir dans un four pour obtenir une finition uniforme et de haute qualité.

Le choix d'un traitement de surface spécifique est déterminé par divers facteurs, notamment le matériau de base, l'application prévue, l'exposition à l'environnement, les exigences esthétiques et les considérations de coût. L'adaptation du traitement de surface aux spécifications précises du client garantit des performances optimales et la longévité des composants métalliques.

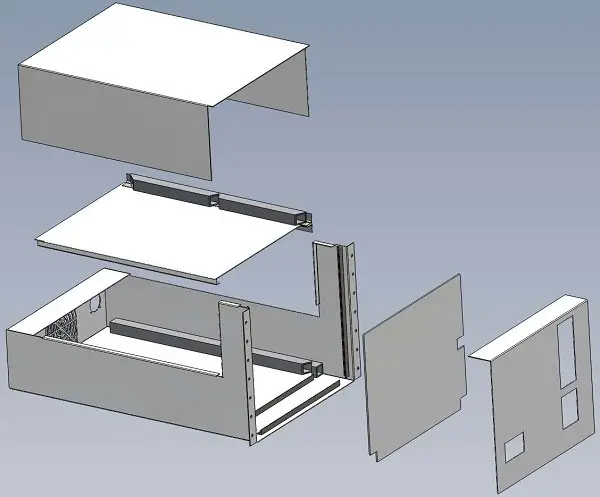

L'assemblage est l'étape finale critique de la fabrication au cours de laquelle de multiples composants sont combinés avec précision pour créer un produit fini. Ce processus exige une attention méticuleuse aux détails et une compréhension approfondie de la conception et de la fonctionnalité du produit.

Un facteur crucial de l'assemblage est la protection des composants contre les dommages, en particulier les rayures. Des imperfections de surface, même mineures, peuvent compromettre l'intégrité, l'esthétique et les performances du produit. La mise en œuvre de techniques de manipulation appropriées et l'utilisation de matériaux de protection (par exemple, des chiffons doux, des revêtements temporaires ou des dispositifs personnalisés) sont essentielles pour maintenir la qualité des composants tout au long du processus d'assemblage.

On ne saurait trop insister sur l'importance de la prévention des rayures. Si des pièces deviennent inutilisables en raison de rayures ou d'autres dommages, elles doivent être retravaillées, ce qui entraîne des conséquences importantes :

Pour limiter ces risques, les fabricants doivent mettre en œuvre de solides protocoles d'assurance qualité et former le personnel d'assemblage aux techniques de manipulation appropriées. Cela peut inclure

En donnant la priorité à la protection des composants et en l'intégrant dans les procédures opérationnelles standard, les fabricants peuvent garantir une meilleure qualité des produits, réduire les déchets et optimiser l'efficacité de la production au stade de l'assemblage.