Et si vous pouviez maîtriser une compétence qui allie créativité et précision ? La fabrication de tôles est essentielle dans des secteurs allant de l'automobile à l'aérospatiale. Ce guide du débutant se penche sur les principes fondamentaux, de la sélection des matériaux à l'utilisation des outils et des techniques clés. À la fin, vous comprendrez les processus et les machines de base qui transforment les feuilles de métal en composants vitaux, ce qui vous donnera une base solide pour approfondir votre expertise dans ce métier polyvalent.

Bien qu'il n'existe pas de définition universellement acceptée de la tôle, l'industrie s'accorde généralement à la caractériser comme suit :

La tôle est un matériau métallique mince et plat, d'une épaisseur généralement inférieure à 6 mm (0,25 pouce), qui sert d'intrant principal pour une large gamme de procédés de fabrication par formage à froid. Ces procédés comprennent, entre autres, les suivants

L'une des principales caractéristiques de la tôle est son épaisseur uniforme sur l'ensemble d'une pièce donnée, bien que cette épaisseur puisse varier d'un élément de tôle à l'autre.

La polyvalence de la tôle permet de l'utiliser dans diverses industries, depuis les panneaux de carrosserie automobile et les composants aérospatiaux jusqu'aux systèmes de chauffage, de ventilation et de climatisation et aux boîtiers d'appareils électroniques grand public. Sa malléabilité, son rapport résistance/poids et sa rentabilité en font un matériau de choix pour de nombreuses applications de fabrication.

La fabrication moderne de tôles intègre souvent des technologies de pointe telles que les machines à commande numérique par ordinateur (CNC), la robotique et les systèmes de CFAO afin d'améliorer la précision, l'efficacité et la complexité de la conception.

Les machines de base d'une usine moderne de fabrication de tôles comprennent une gamme variée d'équipements sophistiqués conçus pour traiter les différents aspects de la transformation des métaux. Il s'agit généralement des équipements suivants

Préparation du matériel :

Technologies de coupe :

Équipement de formage :

Finition et assemblage :

Systèmes multifonctionnels :

Les trois processus fondamentaux de la fabrication de tôles sont les suivants :

Ces processus fondamentaux constituent l'épine dorsale de la fabrication de la tôle, permettant la production d'un large éventail de composants et de produits. La sélection et l'intégration de ces machines sont cruciales pour optimiser l'efficacité du flux de travail, maintenir la qualité des produits et répondre aux diverses exigences des clients dans l'industrie moderne de la tôlerie.

Types de matériaux de tôlerie courants :

Type et spécification des tôles d'acier :

Classification par épaisseur : tôles minces, tôles moyennes, tôles épaisses et tôles extra-épaisses.

Classification selon la méthode de production : tôles d'acier laminées à chaud et tôles d'acier laminées à froid.

Classification basée sur les caractéristiques de la surface : trempage à chaud tôle galvaniséetôle électro-galvanisée, fer blanc et tôle d'acier revêtue de couleur.

H0T ACIER DE LAMINAGE

Le code pour les tôles laminées à chaud (HOT ROLLING STEEL) est exprimé comme suit : SPHC (S - Acier, P - Tôle, H - Chaud, C - Commercial), qui se réfère généralement aux tôles et bandes d'acier laminées à chaud.

SPHD représente les tôles et bandes d'acier laminées à chaud pour l'emboutissage.

SPHB désigne les tôles et bandes d'acier laminées à chaud pour l'emboutissage.

Propriétés mécaniques :

Gamme de spécifications : épaisseur 1,4~6,0mm, largeur maximale 1524mm, généralement 1250mm ou 1220mm, la longueur du matériau peut être coupée à n'importe quelle taille selon les besoins.

Généralement 2500 mm ou 2440 mm.

Caractéristiques des matériaux : La surface du matériau présente un éclat noir-gris et ne se raye pas facilement, mais elle est sujette à la rouille. La rouille doit donc être éliminée lors de la transformation.

Ce matériau ne convient pas à la galvanoplastie (comme le zingage coloré, le zingage blanc, le nickelage, l'étamage, etc.)

Toutefois, il convient à la peinture au four et à la pulvérisation de poudre pour une utilisation dans diverses pièces structurelles.

ACIER LAMINÉ À FROID

Le code pour l'acier laminé à froid est SPCC.

La troisième lettre "C" signifie "Cold" (froid).

SPCD représente les tôles et bandes d'acier au carbone laminées à froid pour l'emboutissage, et SPCE représente les tôles et bandes d'acier au carbone laminées à froid pour l'emboutissage.

Les trempe et revenu code pour les tôles et bandes d'acier au carbone laminées à froid : "A" représente l'état recuit, tandis que "S" représente la trempe et le revenu standard.

Propriétés mécaniques :

Gamme de spécifications : Épaisseur de 0,25 à 3,0 mm, les matériaux de plus de 3,0 mm doivent être personnalisés, avec une largeur de 1220 mm et 1250 mm, et la longueur peut être coupée à n'importe quelle taille selon les besoins.

Généralement 2440mm et 2500mm.

Caractéristiques des matériaux : la surface est d'un éclat gris fer, et la surface est facile à rayer et à rouiller.

Pendant la transformation, il est important de veiller à la protection et de procéder à des changements rapides dans l'ordre.

Ce matériau convient à la galvanoplastie (zingage multicolore, auto-zingage, nickelage, étamage, etc.), ainsi qu'à la cuisson de peinture et à la pulvérisation de poudre.

Plaque électrolytique : code SECC, E-E1 ectroplate, son matériau de base est le SPCC, sa composition chimique et ses propriétés mécaniques sont les mêmes que celles de tôle laminée à froid.

Les plaques électrolytiques comportent également des matériaux extensibles tels que le SECD et le SECE.

L'épaisseur des plaques électrolytiques est comprise entre 0,3 et 2,0 mm.

Les caractéristiques d'application du matériau varient en fonction des différentes méthodes de traitement du SECC. Pour plus d'informations, voir le tableau suivant.

| Catégorie | Type de traitement de surface | Code | Caractéristique |

| Traitement de surface général | traitement au chromate | C | Bonne résistance à la corrosion, convient à l'état nu |

| Passivation à l'acide chromique+huilage | S | Très bonne résistance à la corrosion | |

| Traitement de phosphatation (y compris le traitement d'étanchéité) | P | Il présente une certaine résistance à la corrosion et de bonnes performances en matière de peinture | |

| Traitement de phosphatation (y compris le traitement d'étanchéité)+huilage | Q | Il présente une certaine résistance à la corrosion, de bonnes performances en matière de peinture et peut prévenir la rouille pendant le transport et le stockage. | |

| Traitement de phosphatation (à l'exclusion du traitement d'étanchéité) | T | Il présente une certaine résistance à la corrosion et de bonnes performances en matière de peinture | |

| Traitement de phosphatation (hors traitement d'étanchéité)+huilage | V | Il présente une certaine résistance à la corrosion, de bonnes performances en matière de peinture et de prévention de la rouille. | |

| traitement spécial | Résistant aux empreintes digitales traitement | N2N4 | Applicable à la production d'appareils électriques et électroniques, de châssis d'ordinateurs, de mouvements et d'autres pièces de produits de zingage. |

Hot acier de laminage

Le code pour l'acier laminé à chaud est SPGC, avec un matériau de base SPCC.

L'épaisseur spécifiée va de 0,3 à 3,0 mm. Les types de paillettes de zinc à la surface sont les suivants : paillettes de zinc normales (Z), paillettes de zinc lisses (G), petites paillettes de zinc (X), petites paillettes de zinc lisses (GX), paillettes de zinc nulles (N) et alliage de zinc et de fer (R).

Plaque d'étain : communément appelé fer blanc, il est principalement utilisé comme matériau d'emballage anticorrosion et d'emboutissage ultra profond, avec une épaisseur allant de 0,20 à 6 mm.

Plaque d'aluminium : Les matériaux en aluminium utilisés comme plaques comprennent principalement les deux types suivants : l'aluminium industriel pur et l'aluminium antirouille.

Ces deux matériaux ont une bonne plasticité, une bonne soudabilité et une grande résistance à la corrosion, mais une faible capacité de coupe.

La plaque d'aluminium présente les états suivants : 0 - complet recuit H - état d'écrouissage, suivi de deux chiffres arabes pour indiquer le mode de traitement thermique supplémentaire.

Le premier chiffre du code de statut HXX indique le processus de base utilisé pour obtenir le statut.

Le deuxième chiffre représente le degré d'écrouissage du produit.

H1 représente l'écrouissage simple et s'applique lorsque la résistance souhaitée est obtenue uniquement par l'écrouissage sans traitement thermique supplémentaire.

H2 représente l'écrouissage et le recuit incomplet, et est utilisé pour les produits qui ont dépassé les exigences d'écrouissage spécifiées et dont la résistance a été réduite au niveau spécifié après un recuit incomplet.

H2 a la même valeur minimale de résistance à la traction que le H1 correspondant, mais avec un allongement secondaire légèrement plus élevé.

H3 représente le traitement d'écrouissage et de stabilisation, et est utilisé pour les produits qui ont des propriétés mécaniques stables après un traitement thermique à basse température après l'écrouissage ou en raison de l'effet de chauffage dans le traitement.

H4 représente les alliages d'écrouissage et de peinture, et est utilisé pour les produits qui ont subi un recuit incomplet en raison de la peinture après l'écrouissage.

L'aluminium industriel pur a une teneur en aluminium supérieure à 99,00% et se présente généralement sous les formes suivantes : 1050, 1060, 1070, 1100 et 1200. Les spécifications des plaques sont 1250X2500 ou 1000X2000, et l'épaisseur varie de 0,3 à 7,0 mm.

L'aluminium antirouille comprend principalement 3003, 3A215052, 5A02, 5A03, 5A05 et 5A06. Alliages d'aluminium Les plaques commençant par "3" sont principalement composées de manganèse, tandis que celles commençant par "5" sont principalement composées de magnésium. Les spécifications des plaques sont similaires à celles du duralumin.

Plaque en acier inoxydable : Les plaques d'acier inoxydable comprennent principalement les séries SUS300 et 400.

Parmi eux, les séries 300 sont des aciers inoxydables austénitiques et les séries 400 sont des aciers inoxydables à haute teneur en carbone. acier inoxydable ferritiqueLes matériaux sont magnétiques et faciles à corroder. Sa spécification est de 2mX1m.

Plaque de cuivre : Les plaques de cuivre les plus courantes sont les plaques de cuivre pur et les plaques de laiton.

Les plaques de cuivre pur ont une excellente conductivité, une excellente conductivité thermique, une excellente résistance à la corrosion et d'excellentes performances de traitement, avec une teneur en cuivre supérieure à 99,95%.

Les plaques de laiton ont une résistance légèrement supérieure à celle des plaques de cuivre pur et une bonne plasticité. Ses spécifications sont de 1500 mm x 600 mm.

Équipement de découpage de tôles : Types, principes de fonctionnement et champs d'application.

Actuellement, les principaux équipements utilisés pour le découpage de la tôle sont les poinçons CNC, les poinçons ordinaires et les poinçons de type découpe au laser des machines.

Principe de fonctionnement des poinçons CNC : La position des matrices supérieure et inférieure est fixe, la plaque est fixée sur l'établi à l'aide de serrage La plaque est déplacée par l'établi pour obtenir la forme souhaitée de la pièce.

Plage de travail : 2500 mm x 1250 mm x 5,0 mm.

Caractéristiques de traitement : Haute précision et souplesse de traitement.

Inconvénient : Limité par le moule.

Les principaux fabricants de poinçons CNC sont TRUMPF, FINN-POWER, TAILIFT, AMADA, etc.

Découpage à l'aide d'un poinçon ordinaire (moule dur) : Le découpage à l'aide d'un poinçon ordinaire (moule dur) doit être associé à une cisaille.

Les machine à cisailler coupe la forme maximale de la pièce avant que le poinçon n'exécute la forme souhaitée.

Caractéristiques du découpage par cisaillement : haute efficacité, adapté à la production de masse.

L'inconvénient est que le développement des moules nécessite un certain délai et un certain coût.

L'équipement pour le cisaillage et le poinçonnage comprend des machines de cisaillage CNC, des machines de cisaillage ordinaires, des machines de poinçonnage ordinaires, des machines de poinçonnage à grande vitesse, etc.

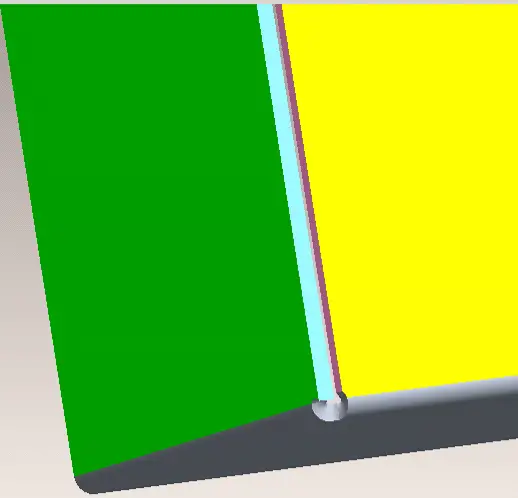

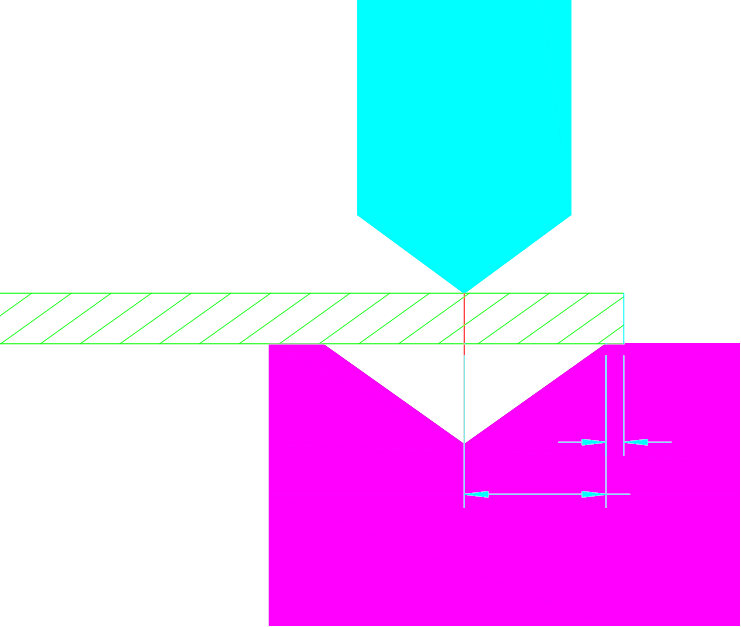

Au cours du processus de découpage, la découpe de la plaque peut être divisée en quatre couches : angle R (5%), surface lisse (60%), surface fissurée (30%) et surface bavée (5%).

Comme indiqué ci-dessous :

Découpage des machines de découpe LASER :

Principe de fonctionnement de la machine de découpe LASER : utilisation de l'énergie des photons dans le générateur laser à miroir concave convexe pour faire fondre les matériaux métalliques, puis utilisation de la haute pression. gaz de protection N2 ou O2 pour souffler la partie fondante en vue de sa transformation.

Caractéristiques de traitement : haute précision, traitement flexible, non limité par le moule.

Inconvénients : faible efficacité, coût de traitement élevé.

Les fabricants d'équipements laser comprend principalement TRUMP, HANKWANG, AMADA, BYSTRONIC, etc.

Le développement rapide de l'industrie de la fabrication de machines exige des techniciens qu'ils possèdent des compétences techniques de plus en plus élevées.

Pour répondre aux besoins des clients, les techniciens doivent non seulement maîtriser les opérations pratiques, mais aussi avoir une bonne compréhension des théories de base et des connaissances pertinentes, la capacité d'analyser et de résoudre les problèmes, ainsi qu'un sens de l'innovation.

Pour répondre aux besoins des clients, ils améliorent continuellement leurs méthodes de traitement, leurs principes et leurs applications dans les domaines du pliage, de l'estampage et du travail à l'établi, et développent l'utilisation de méthodes et d'équipements de traitement efficaces.

En intégrant des équipements modernes à l'expérience pratique, l'objectif est d'améliorer les niveaux opérationnels et l'efficacité de la production, en tenant compte des défis réels auxquels sont confrontés les producteurs de première ligne et en résolvant les problèmes liés à la conception initiale. Des solutions efficaces sont proposées et mises en œuvre pour répondre aux exigences du produit.

Chaque problème sera répertorié et discuté, et l'aide correspondante sera proposée en fonction de son caractère pratique et de son efficacité.

Principe de fonctionnement du formage par pliage : le formage par pliage consiste à fixer les matrices supérieures et inférieures sur les tables de travail supérieures et inférieures de l'installation de formage par pliage. machine de presse plieuse. Le servomoteur transmet le mouvement relatif de la table de travail par des moyens hydrauliques, et la forme des matrices supérieure et inférieure est combinée pour réaliser le formage par pliage de la tôle.

Chaque pli peut atteindre une précision de 0,1 mm.

Formage par pliage courant : Les cintreuses peuvent généralement être utilisées pour le cintrage à 90 degrés ou non, l'ourlet (avec des espaces inférieurs à l'épaisseur de la plaque) et le cintrage à l'arc (avec des espaces inférieurs à l'épaisseur de la plaque). pliage décaléentre autres.

Type de matrices pour presses plieuses:

Lors du pliage de deux bords adjacents ayant une relation de liaison, il est recommandé de percer des trous (dont le diamètre n'est pas inférieur à l'épaisseur de la plaque) aux coins du bord de pliage et de laisser un espace raisonnable (0,15 fois l'épaisseur de la plaque) en fonction de l'épaisseur de la plaque.

En ce qui concerne la distance minimale entre le trou et le bord de la pièce pliée, nous prenons généralement 1/2 de la largeur de la fente de l'outil + 0,5 (comme indiqué dans la figure ci-dessous).

Lors de la conception des pièces de tôle, il est préférable d'éviter les situations où la distance entre le bord plié ou le trou et le bord n'est pas conforme à la taille requise.

La largeur de la filière inférieure est déterminée en fonction de l'épaisseur de la plaque (T), comme indiqué dans le tableau suivant. Unité : mm.

| Épaisseur de la plaque T | 0.5-3 | 3.0-8 | 9-10 | >12 |

| Largeur de l'ouverture de la filière | 6T | 8T | 10T | 12T |

Tenez compte à la fois de la faisabilité du traitement et de la sélection appropriée des outils lors de la détermination de la taille de pliage, comme le montrent les figures A et B. Tenez compte du déplacement et de la sélection de l'outil supérieur en fonction des besoins réels de traitement.

Lorsque des rivets à sertir (attaches PEM) sont présents sur les pièces de pliageIl faut également tenir compte du fait que le poinçonnage des renflements convexes et des fissures ne doit pas se faire trop près de l'arête de pliage, car cela peut interférer avec l'outil de pliage.

Lors de l'ourlet du bord, il est conseillé d'augmenter légèrement la tolérance de l'espace entre les deux bords de la pièce galvanisée afin de faciliter le nettoyage de l'intérieur du bord mort pendant la galvanisation et d'empêcher la solution acide de s'écouler temporairement et de corroder le revêtement galvanique après un certain temps.

Le formage par estampage est une méthode de transformation qui utilise la puissance générée par un volant d'inertie motorisé pour entraîner la matrice supérieure, en combinaison avec la forme de la matrice supérieure et de la matrice inférieure, afin de séparer ou de déformer la tôle et de produire les pièces souhaitées. Ce processus est généralement réalisé à température ambiante et est appelé estampage à froid. La précision du processus d'emboutissage dépend de la précision de la matrice, les matrices de quincaillerie générale ayant une précision de plus de 0,1 mm.

Les poinçons peuvent être divisés en deux catégories : les poinçons ordinaires et les poinçons à grande vitesse. Il existe de nombreux procédés d'emboutissage de base, notamment le poinçonnage de trous, le pliage d'angles et l'emboutissage. Cependant, du point de vue du principe de fonctionnement, l'emboutissage peut être divisé en deux catégories : les processus de séparation et les processus de déformation.

Le processus de séparation implique que la contrainte du matériau brut dépasse sa limite de résistance après avoir été soumis à une force extérieure, ce qui entraîne une rupture par cisaillement, comme le poinçonnage, le découpage, la coupe et la découpe. crantage. C'est ce que l'on appelle le "blanking" dans le processus d'estampage.

Le processus de déformation implique une déformation plastique qui se produit lorsque la contrainte de la matière première dépasse sa limite d'élasticité mais reste inférieure à sa limite de résistance après avoir été soumise à des forces externes, telles que la flexion, l'étirement, bridageet la formation.

L'estampage nécessite généralement l'utilisation d'une machine à cisailler. La cisaille peut découper la forme la plus large possible de la pièce, tandis que le poinçon traite la forme requise de la pièce. Le processus de découpage par cisaillement est simple, efficace et adapté à la production de masse.

Les produits d'emboutissage sont largement utilisés dans l'industrie moderne. l'industrie de la tôle en raison de leur grande précision, de leur régularité, de l'absence de facteurs humains dans le processus, de la facilité à garantir la qualité, du taux élevé d'utilisation des matériaux et de la simplicité d'utilisation. Certaines formes complexes ne peuvent être produites qu'avec un poinçon. L'inconvénient est que la mise au point d'une matrice d'emboutissage nécessite un certain délai et un certain coût.

L'application du travail à l'établi dans le domaine de la tôle comprend principalement le taraudage, forageLes procédés de fabrication sont les suivants : alésage, contre-perçage, dressage par points, alésage, rivetage (PEM), traction, ébarbage, façonnage, ébavurage, décolletage (profilés, tuyaux) et autres procédés.

Le perçage, l'alésage, le fraisage et l'alésage sont trois méthodes permettant aux ouvriers d'ébaucher, de semi-finir et de finir l'usinage des trous.

Lors de l'application, la méthode doit être sélectionnée en fonction des exigences de précision et des conditions de traitement du trou.

Les ouvriers d'établi effectuent le perçage, l'expansion et le fraisage sur une machine de forage, tandis que l'alésage peut être réalisé manuellement ou sur une machine de forage.

Pour maîtriser la technologie des opérations de perçage, d'expansion, de fraisage et d'alésage, il faut connaître les performances de coupe des outils de perçage, d'expansion, de surfaçage, d'alésage et d'autres outils, ainsi que les performances structurelles des machines de perçage et de certains montages.

La quantité de coupe doit être raisonnablement choisie et les méthodes spécifiques de l'opération manuelle doivent être apprises avec habileté pour garantir la qualité du perçage, de l'expansion, du chanfreinage et de l'alésage.

Comme l'efficacité dépend principalement de l'opération manuelle et que l'efficacité et la qualité ne sont pas adaptées à la production industrielle moderne, le travail en atelier dans ce domaine devrait être réduit autant que possible lors de la conception structurelle.

Les filets internes ou externes sont usinés sur le trou interne ou la surface cylindrique externe à l'aide d'un taraud et d'une clé ronde, qui est la technique de taraudage et de filetage généralement utilisée par les ouvriers d'atelier.

Les filets traités par les ouvriers sont généralement de petit diamètre ou ne conviennent pas à l'usinage sur des machines-outils.

Pour que le fil transformé réponde aux exigences techniques, outre la maîtrise des points clés et des méthodes de transformation du fil par les ouvriers, les concepteurs doivent également faire de leur mieux pour s'assurer que les produits conçus répondent aux exigences de transformation, telles que la sélection des éléments suivants matériau de taraudage l'épaisseur et la taille des trous inférieurs des vis à tôle, etc.

Le trou de fond et le pas de certains filets métriques sont indiqués dans le tableau ci-dessous.

Pas de filets grossiers courants

| Diamètre extérieur du filetage | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 | M12 |

| Pas de vis (mm) | 0.45 | 0.5 | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 |

Le sciage est une méthode utilisée pour couper des matériaux ou créer des rainures sur des pièces répondant à des spécifications techniques particulières. L'outil principal utilisé à cette fin est une machine à découper les profils.

Rivetage sous pression (PEM) : Les fixations PEM peuvent être classées en acier au carbone, en acier inoxydable et en aluminium. Il convient de noter que ni l'acier inoxydable ni l'aluminium ne peuvent être galvanisés. Au cours du processus de conception, ces deux types de fixations doivent être rivetées après avoir été formées et galvanisées.

Les équipements de rivetage les plus couramment utilisés sont les presses à huile et les poinçons.

L'objectif du polissage est de créer une surface lisse et miroitante sur les matériaux polis à l'aide d'outils tels que les meules, les bandes abrasives, les roues en tissu et la cire à polir, qui tournent tous à grande vitesse.

Broyage et processus de polissage

Tool

Mméthode

La quantité de matière enlevée lors du polissage étant très faible, il est essentiel d'éviter de coller des particules de sable sur le disque de polissage, car cela pourrait endommager la surface de la pièce.

Certaines entreprises utilisent désormais un procédé de galvanoplastie après le polissage des matériaux en fer (SPCC). Ce procédé consiste d'abord à polir grossièrement la surface de la pièce à l'aide d'une bande abrasive (#240), puis à la polir finement à l'aide d'une pression d'huile à quatre reprises.

L'arbre de polissage doit être tamisé à l'aide de carborundum, qui est appliqué sur la roue en tissu par collage et collage au rouleau. Le choix du carborundum doit se faire en fonction de sa dureté et de sa forme, les polygones étant l'option préférée.

Test

L'inspection après le polissage est généralement effectuée à l'aide d'une loupe.

Il est important d'éviter les trous de sable et les marques de polissage (selon les spécifications du client).

Les produits qui passent l'inspection de polissage doivent être séparés de la pièce à travailler à l'aide de matériaux tels que l'EPE, le carton ou d'autres matériaux afin d'éviter les dommages dus aux collisions.

Objectif

Broyer le cordon de soudure et les protubérances à l'aide de matériaux abrasifs tels qu'une ponceuse et une bande abrasive pour obtenir un aspect lisse.

Tool

Sélection de la meule

Le choix du matériau de broyage varie en fonction du type de matériau traité, comme le fer, le cuivre ou l'aluminium.

Pour les copeaux d'aluminium et de cuivre, qui sont tendres et ont tendance à obstruer la fente de la meule, une meule grossière est utilisée (avec un numéro élevé tel que #60, #80, #100, etc.)

Le pouvoir de coupe d'une meule peut varier d'une marque à l'autre, et le choix se fait généralement par essais et erreurs.

D'un point de vue microscopique, le matériaux de coupe (tels que les diamants et d'autres matériaux durs) fixés à la lame de la meule sont anguleux au lieu d'être des particules de sable rondes, et ils ont un fort pouvoir de coupe. La durabilité de la meule dépend de la qualité de l'adhésif ainsi que de la dureté et de la résistance des diamants.

Des expériences ont montré qu'une meule moins chère n'est pas toujours l'option la plus rentable. Lors du processus de sélection, il est important d'obtenir des produits de différentes marques, d'effectuer des expériences en utilisant la même pièce à usiner et de comparer le prix unitaire de la meule ayant le temps de meulage le plus long. La valeur doit être inférieure à celle des autres produits.

Méthode de broyage

Le broyage est généralement divisé en deux étapes : le broyage grossier et le broyage fin. Il est conseillé de confier chaque étape à une personne différente.

La production en continu est plus rentable.

En raison de la quantité importante de matière enlevée, le meulage grossier est généralement effectué à l'aide d'une meule incurvée et d'une meule de 5 pouces, avec un numéro de meule compris entre #60 et #120.

Le meulage fin est effectué pour obtenir une surface lisse et finie, et des meules d'un nombre de 150 à #320 sont généralement utilisées.

La quantité de matière enlevée lors du ponçage fin étant faible, il est interdit d'utiliser une meule fine ou une meule à lamelles pour cette étape.

Précautions pour le broyage

1. La protection ;

2. Protection de la décoration ;

3. Fonctions spéciales (résistance à l'usure, résistance à la chaleur, magnétisme, etc.)

Processus de pré-électrodéposition:

Placage électrolytique:

Dégraissage

Après le traitement, une couche de tache d'huile peut apparaître à la surface de la pièce. Cette huile peut être classée en deux catégories en fonction de ses propriétés chimiques : les huiles saponifiées et les huiles non saponifiées.

Les huiles saponifiées, telles que les huiles animales et végétales, peuvent être saponifiées à l'aide d'un alcali.

En revanche, les huiles minérales, telles que la paraffine et l'huile de graissage, ne peuvent pas être saponifiées avec un alcali et sont collectivement appelées huiles non saponifiées.

Selon la nature de la graisse, les méthodes courantes d'élimination de l'huile sont les suivantes :

(1) Essuyage et dégraissage manuels

Si la pièce présente de nombreuses taches d'huile, la graisse peut être éliminée en l'essuyant avec un chiffon.

(2) Dégraissage organique

Selon le principe de la dissolution similaire, l'huile peut être dissoute à l'aide d'un solvant organique afin d'éliminer l'huile.

(3) Dégraissage chimique

L'huile saponifiée peut être éliminée en réagissant avec un alcali, tandis que l'huile non saponifiée peut être éliminée en réagissant avec un émulsifiant.

(4) Processus d'émulsification

Le groupe lipophile de l'émulsifiant se lie à l'huile et le groupe hydrophile de l'émulsifiant se dissout dans l'eau. En remuant, l'émulsifiant élimine progressivement l'huile de la surface de la pièce.

(5) Dégraissage électrochimique

Lors de la mise sous tension, H2 ou O2 est séparé de la surface de la pièce, ce qui entraîne la chute du film d'huile et sa transformation en petites gouttelettes d'huile. En outre, l'électrolyte lui-même possède des propriétés de saponification et d'émulsification, ce qui permet d'obtenir un excellent effet de déshuilage.

Dérouillage

1. Manuel dérouillage

Enlever la rouille sur la surface de la pièce par meulage.

2. Dépoussiérage chimique

HCl ou H2SO4 est utilisé pour réagir avec la rouille afin de l'éliminer.

Activation

Enlever un film d'oxyde très fin à la surface de la pièce.

Electroplaque :

Si l'on prend l'exemple de la galvanisation, on immerge la pièce dans l'électrolyte contenant les ions du métal plaqué (Zn2+) comme cathode, ajouter l'anode (en utilisant une plaque de fer ou de l'acier inoxydable comme anode), connecter le courant continu et déposer une couche de zinc sur la surface de la pièce.

Dans ce processus, non seulement du zinc métallique est déposé à la surface de la cathode, mais aussi du H2 est généré, tandis que le O2 est généré sur la surface de l'anode.

Traitement après placage

Le zinc est sujet à l'oxydation et à la corrosion dans l'atmosphère.

Après la galvanisation, un traitement au chromate est effectué pour produire un film de conversion chimique, également appelé film de passivation, sur la surface.

L'aspect du film de passivation peut varier du bleu clair au noir, en passant par les couleurs de l'arc-en-ciel, le jaune d'or et le vert militaire.

Le R6+ étant hautement toxique, il devient de plus en plus nécessaire de passer de la passivation au chrome hexavalent à la passivation au chrome trivalent afin de répondre aux exigences environnementales. Les performances du film de passivation au chrome trivalent sont équivalentes à celles du film de passivation au chrome hexavalent.

Processus de galvanisation de l'entreprise

Dégraissage à chaud → étape initiale électrolyse → lavage à l'eau → lavage à l'eau → acide chlorhydrique → lavage à l'eau → lavage à l'eau → étape finale

Électrolyse → lavage de l'eau → lavage de l'eau → neutralisation → lavage de l'eau → prepreg → galvanisation → lavage de l'eau → lavage de l'eau → onde ultrasonique → émission de lumière → lavage de l'eau → lavage de l'eau → passivation bleue et blanche → lavage de l'eau → lavage de l'eau chaude → séchage → passivation multicolore → lavage de l'eau → lavage de l'eau chaude → séchage.

Le processus d'application d'un revêtement sur un objet est appelé revêtement.

Le cœur de la technologie des revêtements consiste à former un revêtement en l'appliquant et en le durcissant, créant ainsi un lien solide entre le revêtement et l'objet. Le revêtement doit également posséder les propriétés nécessaires pour répondre aux attentes.

Peinture :

Les matériaux qui peuvent être appliqués sur la surface d'objets et qui peuvent présenter certaines propriétés sont appelés revêtements.

Poudre, liquide, bicomposant, monocomposant, autoséchage, cuisson, réaction, etc.

Résine : Un liquide transparent qui sert de principal composant filmogène de la peinture et qui est utilisé pour lier les pigments, conférant à la peinture des qualités telles que le lustre, la dureté et l'adhérence.

Solvant : Un liquide polyvalent qui dissout la résine, ce qui facilite le mélange avec les pigments et permet à la peinture d'avoir la bonne consistance pour l'application.

Pigment : Poudre colorée contenue dans la peinture et insoluble dans l'eau ou les solvants.

Filler : Un type de pigment utilisé dans la peinture qui peut réduire le coût du revêtement et améliorer ses propriétés mécaniques.

Auxiliaires : Il s'agit de composés aux caractéristiques diverses qui sont ajoutés à la peinture pour lui conférer des propriétés particulières.

1. La protection

2. Fonction décorative

3. Fonction de signe

4. Fonctions spéciales

La réalisation d'un bon revêtement dépend à la fois de la qualité du revêtement lui-même et de la maturité de la technologie de revêtement. Les deux dépendent l'un de l'autre.

Le processus de peinture comprend

1. Méthode de revêtement ;

2. Outils de revêtement et de l'équipement ;

3. Conditions environnementales pour la peinture ;

4. Conditions de durcissement du revêtement, etc.

Le choix du bon procédé de peinture est une condition nécessaire à l'obtention d'un bon revêtement.

La peinture liquide peut être appliquée par pulvérisation sous pression d'air, par pulvérisation sans air à haute pression et par pulvérisation électrostatique.

Le revêtement en poudre doit être appliqué à l'aide d'une technologie de revêtement électrostatique.

Le revêtement par électrodéposition doit être appliqué en utilisant la technologie du revêtement par électrophorèse.

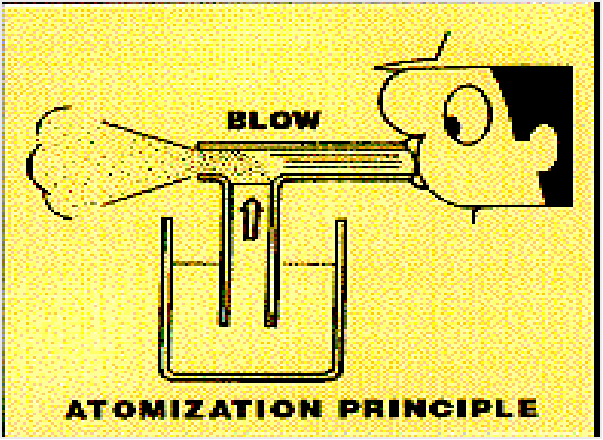

La pulvérisation pneumatique fonctionne sur le même principe qu'un pulvérisateur.

Lorsque l'air passe à travers la buse, le changement de diamètre entraîne une augmentation du débit d'air, créant ainsi une dépression au niveau de la buse qui aspire la peinture.

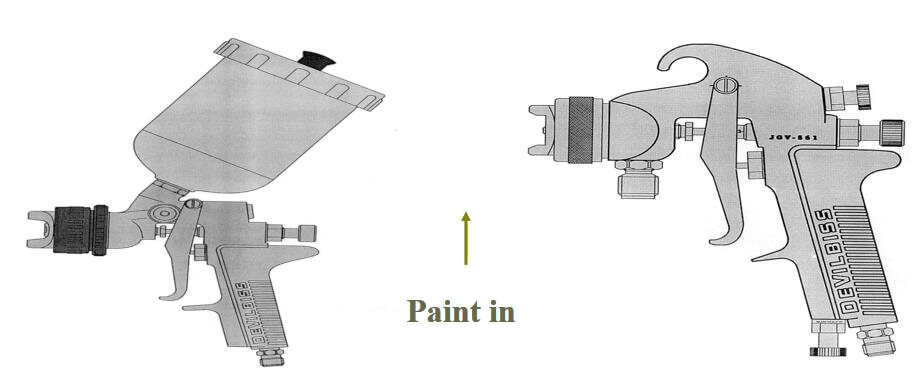

Pistolet traditionnel

Manipulateur

Pistolet fixe

La qualité de la peinture est fortement influencée par les conditions de l'environnement de la peinture.

La température et l'humidité ont un impact sur le nivellement du revêtement.

Les mesures de prévention de la poussière peuvent affecter l'aspect du revêtement.

La direction du vent et le flux d'air peuvent également avoir un impact sur la qualité de l'application.

Formation d'un film physique :

Le film se forme simplement par évaporation du solvant. Produits acryliques thermoplastiques ;

Formation chimique de films :

Faire durcir et sécher la peinture ou le vernis, cuire, réagir et initier une réaction chimique.

Une gestion efficace du processus de peinture est essentielle pour garantir la qualité de la peinture.

Pour réaliser des travaux de peinture avec une approche scientifique et gérer efficacement le processus de peinture, il est nécessaire d'avoir une compréhension approfondie de tous les paramètres techniques liés à la construction de peintures, de posséder une solide connaissance des techniques professionnelles et d'avoir une grande expérience de la construction.

Confirmer l'affectation du personnel au revêtement, à la préparation du revêtement, à la mise en service des machines et des outils, et aux conditions de revêtement.

Le type de système de pulvérisation à utiliser doit être déterminé en fonction des exigences de la structure du produit.

Le processus de peinture doit être déterminé et exécuté.

La gestion du contrôle de la qualité doit être mise en œuvre.

Avant de revêtir le produit, il faut éliminer les taches d'huile ou l'oxydation qui ont pu se produire au cours du processus de fabrication du produit. Un cristal de phosphate doit être créé sur la surface du métal afin d'améliorer l'adhérence et la résistance à la corrosion du revêtement sur le métal.

Le processus de pulvérisation est un élément crucial de la gestion globale de la production de pulvérisation, qui soutient la production et fournit le soutien technique nécessaire et la base décisionnelle pour la gestion de la production.

Pour fabriquer des produits de haute qualité qui répondent aux exigences des clients, il faut une équipe forte et soudée, animée d'un esprit d'innovation permanent.

Assemblage de produits

Principales considérations avant l'assemblage :

Directives relatives au processus d'assemblage :

Emballage du produit

Considérations sur le processus d'emballage :

Traçabilité : Mettre en place un système de suivi des emballages et d'identification des lots afin de faciliter la gestion efficace des stocks et les éventuelles procédures de rappel si nécessaire.

Vérification des quantités : Mettre en place un système de comptage robuste pour s'assurer que le contenu des colis est exact et qu'il n'y a pas de manques ou de surplus.

Respect des spécifications : Respecter strictement les spécifications d'emballage fournies par le département d'ingénierie, y compris la sélection des matériaux et les méthodes d'emballage.

Précision de l'étiquetage : Veiller à ce que tous les marquages externes soient clairs, lisibles et contiennent des informations essentielles telles que le numéro de commande, le numéro de pièce, le niveau de révision, la quantité, la date de production et l'établissement de fabrication.

Protection du produit : Concevoir l'emballage de manière à ce qu'il soit visuellement attrayant tout en assurant une protection adéquate contre les dommages liés au transport, notamment les rayures, les chocs et les déformations.

Considérations environnementales : Dans la mesure du possible, utiliser des matériaux et des méthodes d'emballage durables afin de réduire l'impact sur l'environnement sans compromettre l'intégrité du produit.