Le formage de la tôle est un monde fascinant de merveilles d'ingénierie. De l'humble canette de soda aux carrosseries élégantes des voitures, ces procédés façonnent notre vie quotidienne. Dans cet article, nous allons nous lancer dans un voyage à travers les subtilités du formage de la tôle, guidés par les idées d'experts chevronnés. Découvrez la science derrière l'art et percez les secrets de la création de chefs-d'œuvre en métal. Préparez-vous à être surpris par la puissance et la précision du formage de la tôle !

FIGURE 1 Exemples de pièces en tôle.

(a) Pièces estampées.

(b) Pièces produites par la filature.

TABLEAU 1 Caractéristiques générales des feuillesFormage du métal Processus (par ordre alphabétique)

| Processus de formation | Caractéristiques |

|---|---|

| Dessin | Pièces peu profondes ou profondes avec des formes relativement simples, des taux de production élevés, des coûts d'outillage et d'équipement élevés |

| Explosif | Grandes feuilles aux formes relativement simples, faible coût de l'outillage mais coût élevé de la main-d'œuvre, production en faible quantité, temps de cycle longs |

| Incrémentale | Simple à modéré formes complexes avec une bonne finition de surface ; faibles taux de production, mais pas d'outillage spécifique nécessaire ; matériaux limités |

| Impulsion magnétique | Opérations de formage, de bombage et de gaufrage peu profondes sur des tôles relativement peu résistantes, nécessitant un outillage spécial. |

| Peen | Contours peu profonds sur de grandes tôles, souplesse d'utilisation, coûts d'équipement généralement élevés, procédé également utilisé pour le redressage de pièces formées. |

| Rouleau | Pièces longues à sections simples ou complexes constantes, bonne finition de surface, taux de production élevés, coûts d'outillage élevés |

| Caoutchouc | Emboutissage et gaufrage de formes simples ou relativement complexes, surface de la feuille protégée par des membranes en caoutchouc, souplesse d'utilisation, faibles coûts d'outillage. |

| Filature | Pièces axisymétriques de petite ou grande taille ; bon état de surface ; faibles coûts d'outillage, mais les coûts de main-d'œuvre peuvent être élevés si les opérations ne sont pas automatisées. |

| Estampillage | Comprend une grande variété d'opérations, telles que le poinçonnage, le découpage, le gaufrage, le pliage, bridageLes coûts d'outillage et d'équipement peuvent être élevés, mais le coût de la main-d'œuvre est faible. |

| Étirer | Pièces de grande taille aux contours peu profonds, production en faible quantité, coûts de main-d'œuvre élevés, coûts d'outillage et d'équipement augmentant avec la taille de la pièce. |

| Superplastique | Formes complexes, détails fins et tolérances dimensionnelles étroites, temps de formage longs (d'où des taux de production faibles), pièces ne convenant pas à une utilisation à haute température. |

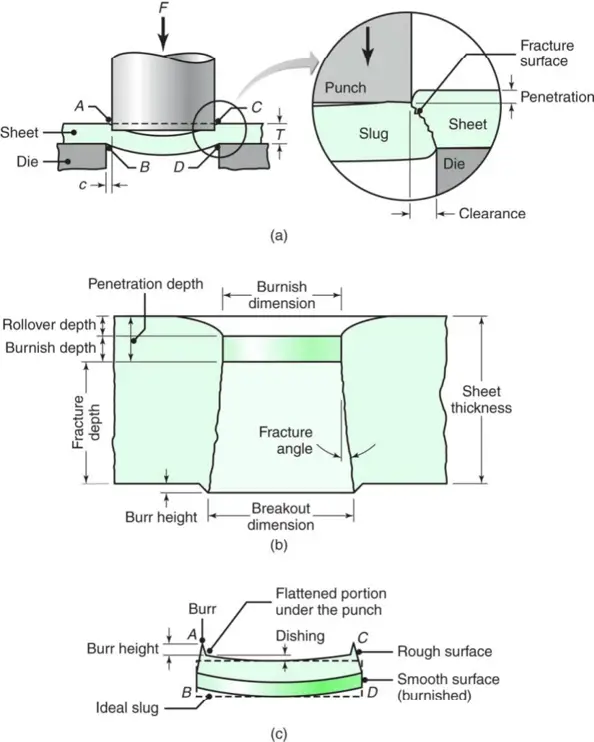

FIGURE 2

(a) Illustration schématique du cisaillement à l'aide d'un poinçon et d'une matrice, indiquant certaines des variables du processus.

Caractéristiques des

(b) un trou perforé et

(c) la limace.

(Notez que les échelles de (b) et (c) sont différentes).

FIGURE 3

(a) Effet du jeu, c, entre le poinçon et la matrice sur la zone de déformation lors du cisaillement. Au fur et à mesure que le jeu augmente, le matériau a tendance à être tiré dans la matrice plutôt que d'être cisaillé. Dans la pratique, les jeux sont généralement compris entre 2 et 10% de l'épaisseur de la tôle.

(b) Contours de microdureté (HV) pour un acier laminé à chaud AISI 1020 de 6,4 mm d'épaisseur dans la région cisaillée.

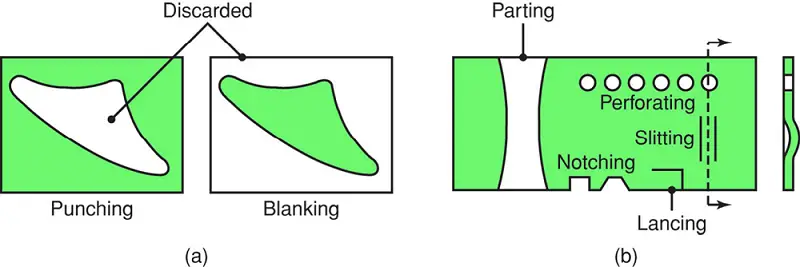

FIGURE 4

(a) Poinçonnage (perforation) et découpage.

(b) Exemples de diverses opérations de découpage sur tôle.

La piqûre consiste à fendre la feuille pour former une languette.

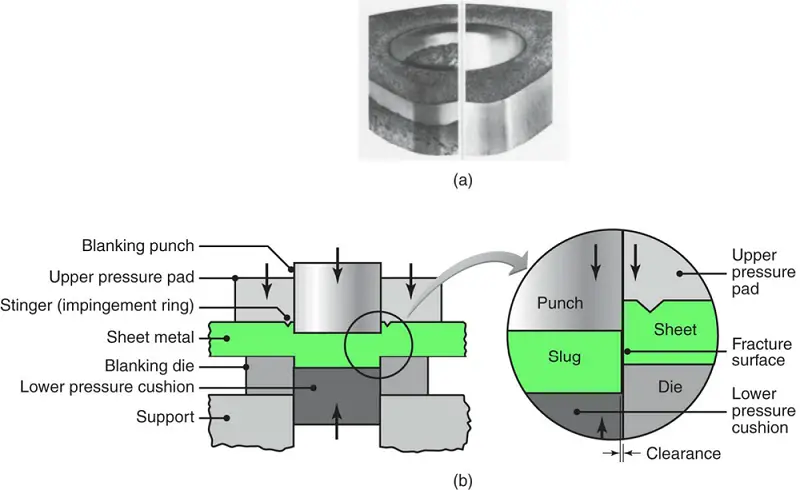

FIGURE 5

(a) Comparaison des bords cisaillés produits par les techniques conventionnelles (à gauche) et par les techniques de découpage fin (à droite).

(b) Illustration schématique d'un dispositif pour l'évaluation de la qualité de l'eau. découpage fin.

FIGURE 6 Tranchage à l'aide de couteaux rotatifs.

Ce processus est similaire à l'ouverture d'une boîte de conserve.

FIGURE 7 Exemple de flans soudés à la Taylor

Production d'un panneau latéral extérieur d'une carrosserie de voiture par laser soudage bout à bout et l'estampillage.

FIGURE 8 Exemples de composants de carrosserie automobile soudés bout à bout et emboutis au laser.

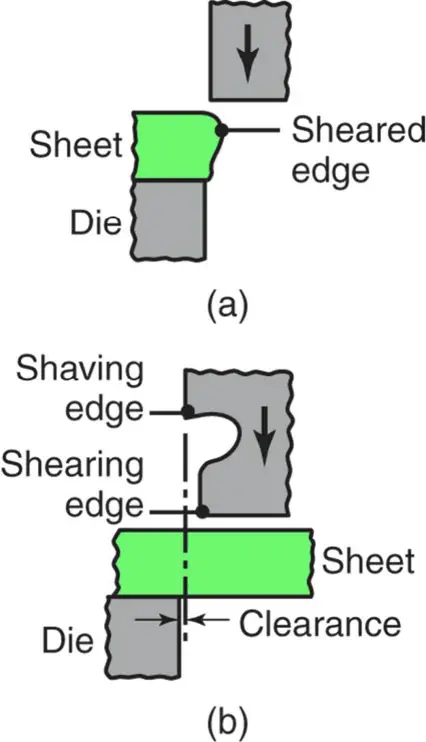

FIGURERE 9

Illustrations schématiques du processus de rasage.

(a) Rasage d'une arête cisaillée.

(b) Cisaillement et rasage combinés en un seul coup.

FIGURE 10 Exemples d'utilisation d'angles de cisaillement sur des poinçons et des matrices.

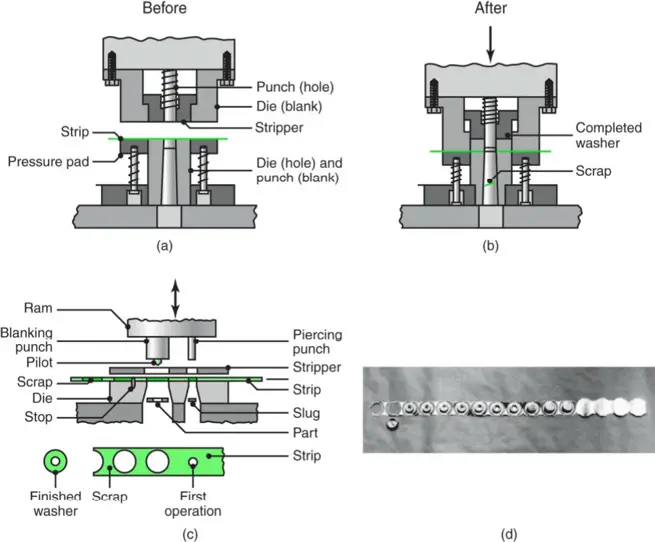

FIGURERE 11 Illustrations schématiques

(a) avant et (b) après le découpage d'une rondelle commune dans une matrice composée.

Notez les mouvements séparés de la matrice (pour le découpage) et du poinçon (pour le perçage du trou dans la rondelle).

(c) Illustration schématique de la fabrication d'une rondelle dans une filière progressive.

(d) Formation de la partie supérieure d'une bombe aérosol dans une filière progressive.

Notez que la pièce reste attachée à la bande jusqu'à ce que la dernière opération soit terminée.

TABLEAU 2 Caractéristiques importantes des métaux pour les opérations de formage de tôles

| Caractéristique | Importance |

|---|---|

| Élongation | Détermine la capacité de la tôle à s'étirer sans collet ni rupture ; un exposant d'écrouissage (n) et un exposant de sensibilité à la vitesse de déformation (m) élevés sont souhaitables. |

| Allongement du point de rendement | Généralement observée sur les tôles d'acier doux (également appelées bandes de Luder ou étirements) ; se traduit par des dépressions à la surface de la tôle ; peut être éliminée par laminage de revenu, mais la tôle doit être formée dans un certain délai après le laminage. |

| Anisotropie (planaire) | Comportement différent selon la direction du plan, présent dans les tôles laminées à froid en raison d'une orientation préférentielle ou d'un fibrage mécanique, provoque un épi dans l'emboutissage profond, peut être réduit ou éliminé par recuit mais avec une force réduite |

| Anisotropie (normale) | Détermine le comportement d'amincissement des tôles pendant l'étirement, ce qui est important pour l'emboutissage. |

| Taille des grains | Détermine rugosité de la surface sur des tôles étirées ; plus le grain est gros, plus l'aspect est rugueux (comme une peau d'orange) ; affecte également la résistance et la ductilité du matériau. |

| Contraintes résiduelles | Généralement causée par une déformation non uniforme pendant le formage, elle entraîne une distorsion de la pièce lorsqu'elle est sectionnée, peut conduire à une fissuration par corrosion sous contrainte, réduite ou éliminée par le détensionnement. |

| Dos d'âne | En raison de la reprise élastique de la tôle déformée plastiquement après déchargement, la déformation de la pièce et la perte de précision dimensionnelle peuvent être contrôlées par des techniques telles que la surcourbure et l'enfoncement du poinçon. |

| Wrnkling | Causée par des contraintes de compression dans le plan de la tôle ; peut être gênante ; selon son étendue, peut être utile pour conférer de la rigidité aux pièces en augmentant leur module de section ; peut être contrôlée par un outillage et un traitement adéquats. conception de la filière |

| Qualité des bords cisaillés | Dépend du procédé utilisé ; les bords peuvent être rugueux, non carrés et contenir des fissures, des contraintes résiduelles et une couche durcie par le travail, ce qui nuit à la formabilité de la tôle ; la qualité des bords peut être améliorée par un découpage fin, la réduction du jeu, le rasage et l'amélioration de l'outillage et de l'équipement de la tôle. conception de la filière et lubrification |

| État de surface de la feuille | Dépend des pratiques de laminage des feuilles ; important pour le formage des feuilles, car il peut provoquer des déchirures et une mauvaise qualité de surface. |

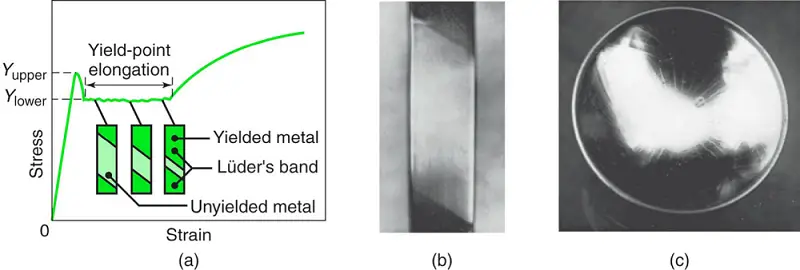

FIGURE 12

(a) Allongement au point d'élasticité d'un échantillon de tôle.

(b) Bandes de Lüder dans une tôle d'acier à faible teneur en carbone.

(c) Tendus au fond d'un bidon en acier pour produits ménagers.

FIGURE 13

(a) Un test de déformation (test d'Erichsen) pour déterminer la formabilité des tôles.

(b) Résultats des essais de gonflement sur des tôles d'acier de différentes largeurs. L'échantillon le plus à gauche est soumis à une simple tension. L'échantillon le plus à droite est soumis à un étirement biaxial égal.

FIGURE 14

(a) Déformations dans les grilles circulaires déformées.

(b) Diagrammes de limite de formage (FLD) pour divers métaux en feuilles. Bien que la déformation majeure soit toujours positive (étirement), la déformation mineure peut être positive ou négative. R est l'anisotropie normale de la tôle, comme décrit dans la section 4.

FIGURERE 15

La déformation de la grille et la déchirure de la tôle pendant le formage. Les axes majeurs et mineurs des cercles sont utilisés pour déterminer les coordonnées sur le diagramme de limite de formage de la figure 14b.

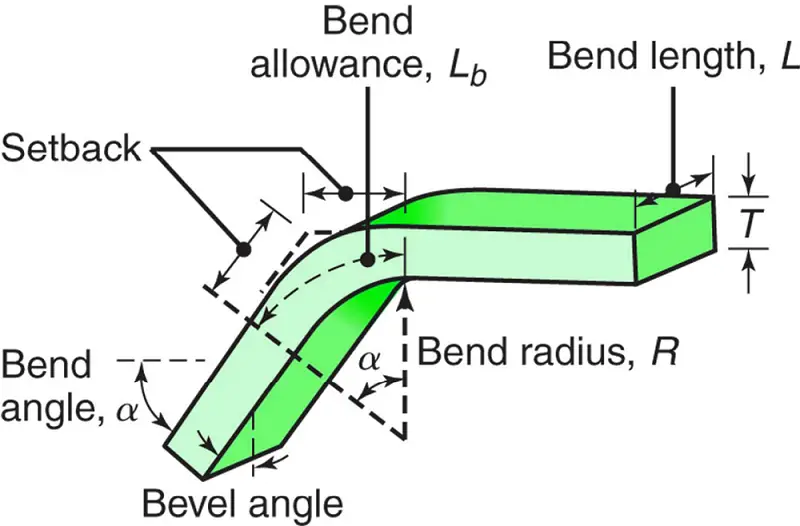

FIGURE 16

Terminologie du pliage. Il convient de noter que le rayon de courbure est mesurée à la surface intérieure de la pièce pliée.

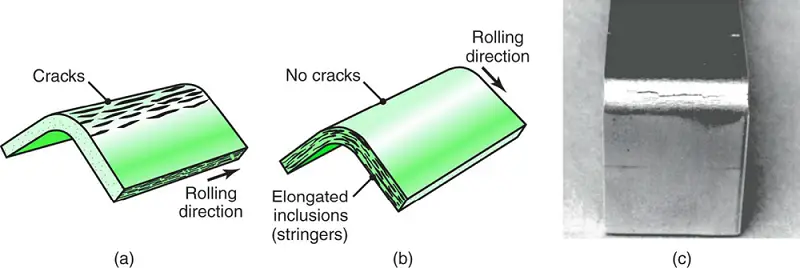

FIGURE 17

(a) et (b) L'effet des inclusions allongées (stringers) sur la fissuration en fonction du sens de flexion par rapport au sens de laminage initial de la tôle.

(c) Fissures sur la surface extérieure d'une bande d'aluminium pliée à un angle de 90°. Notez également le rétrécissement de la surface supérieure dans la zone de pliage (dû à l'effet de Poisson).

TABLEAU 3 Rayon de courbure minimal pour divers métaux à température ambiante

| Matériau | Condition | |

| Douceur | Dur | |

| Alliages d'aluminium | 0 | 6T |

| Cuivre au béryllium | 0 | 4T |

| Laiton (à faible teneur en plomb) | 0 | 2T |

| Magnésium | 5T | 13T |

| Acier inoxydable austénitique | 0.5T | 6T |

| Faible teneur en carbone, faible alliage et HSLA | 0.5T | 4T |

| Titane | 0.7T | 3T |

| Alliages de titane | 2.6T | 4T |

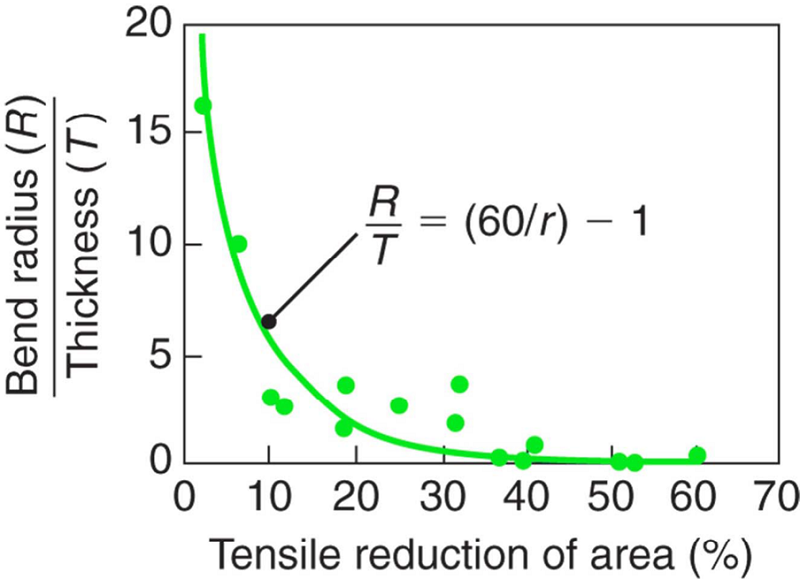

FIGURE 18

Relation entre R/T et la réduction de la surface de traction pour les tôles. Il est à noter que les tôles ayant une réduction de la surface de traction de 50% peuvent être pliées sur elles-mêmes dans un processus semblable au pliage d'une feuille de papier sans se fissurer.

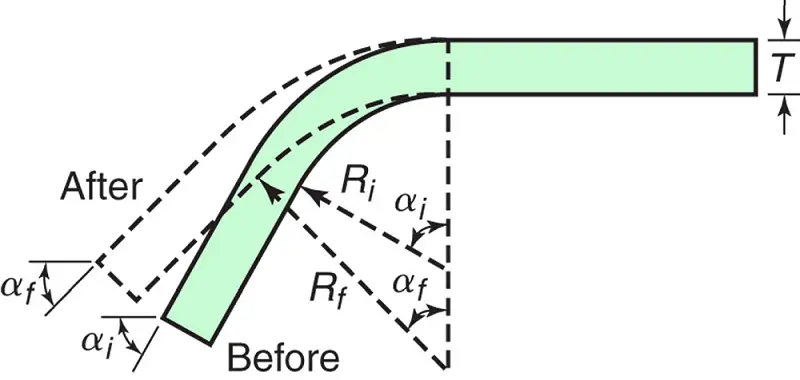

FIGURERE 19

Dos d'âne en flexion. La pièce a tendance à se redresser élastiquement après le pliage, et son rayon de courbure devient plus grand. Dans certaines conditions, il est possible que l'angle de pliage final soit inférieur à l'angle d'origine (négatif dos d'âne).

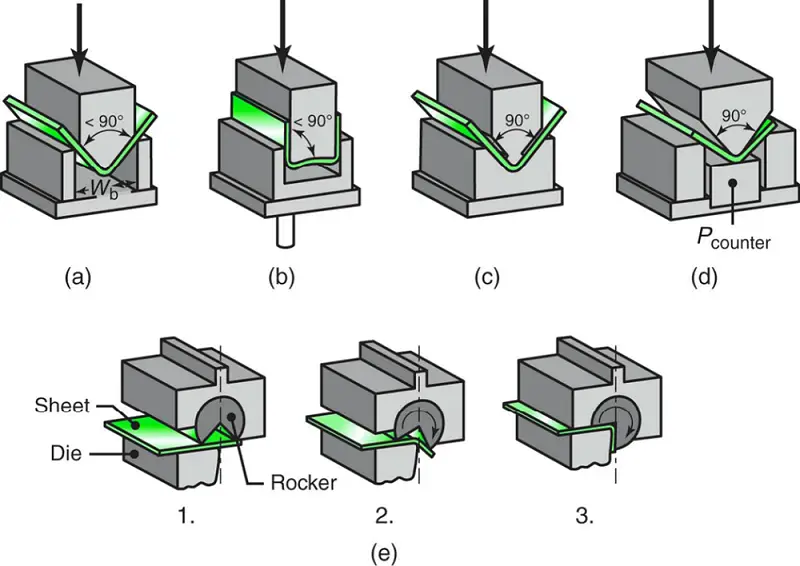

FIGURE 20 Méthodes de réduction ou d'élimination du retour élastique dans les opérations de cintrage.

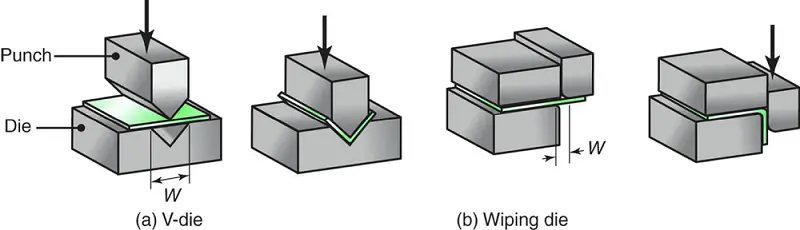

FIGURE 21

Opérations courantes de pliage à l'emporte-pièce montrant la dimension de l'ouverture de l'emporte-pièce, W, utilisé pour le calcul des forces de flexion.

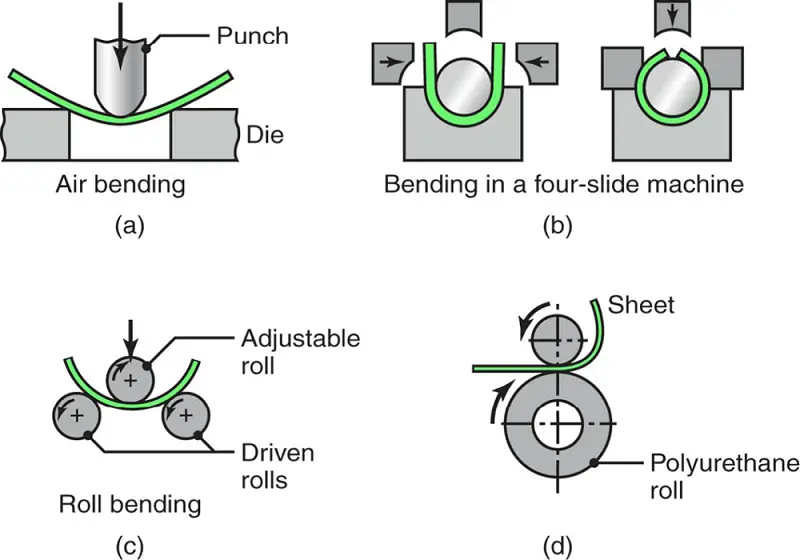

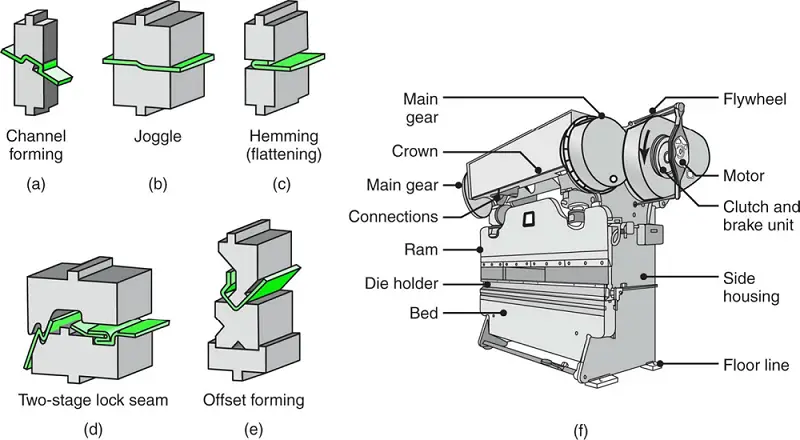

FIGURERE 22 Exemples de différentes opérations de pliage.

FIGURE 23 (a) à (e) Illustrations schématiques des différentes opérations de pliage dans une machine à coudre. presse plieuse. (f) Illustration schématique d'un presse plieuse.

FIGURE 24 (a) Perlage avec une seule matrice. (b) à (d) Perlage avec deux matrices dans une presse plieuse.

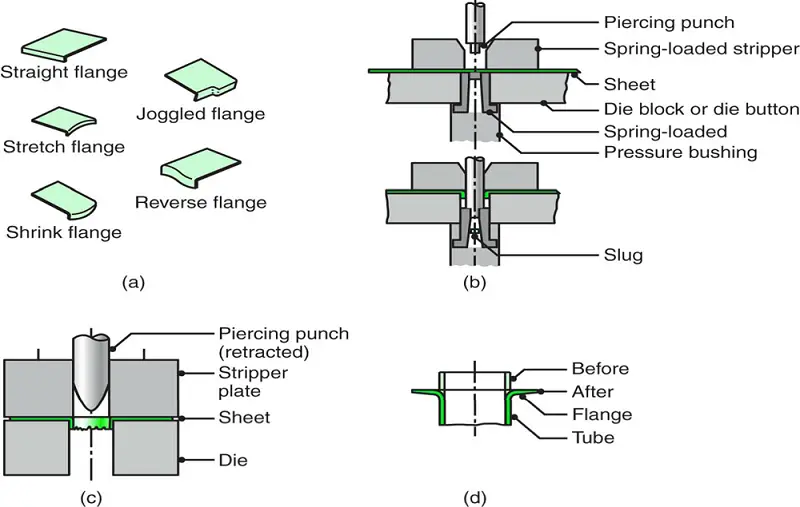

FIGURERE 25 Diverses opérations de bordage.

(a) Brides sur tôle plate.

(b) Dimpling.

(c) Le perçage de la tôle pour former une bride. Dans cette opération, il n'est pas nécessaire de percer un trou avant la descente du poinçon. Notez cependant les bords rugueux le long de la circonférence de la bride.

(d) Le bordage d'un tube.

Notez l'amincissement des bords de la bride.

FIGURERE 26

(a) Illustration schématique du processus de profilage.

(b) Exemples de sections transversales formées par laminage.

FIGURE 27 Méthodes de cintrage des tubes.

Des mandrins internes ou le remplissage des tubes avec des matériaux particulaires tels que le sable sont souvent nécessaires pour éviter l'effondrement des tubes pendant le cintrage.

Les tubes peuvent également être cintrés à l'aide d'une technique qui consiste à glisser un ressort de traction rigide et hélicoïdal sur le tube. Le jeu entre le diamètre extérieur du tube et le diamètre intérieur du ressort est faible ; le tube ne peut donc pas se plier et la courbure est uniforme.

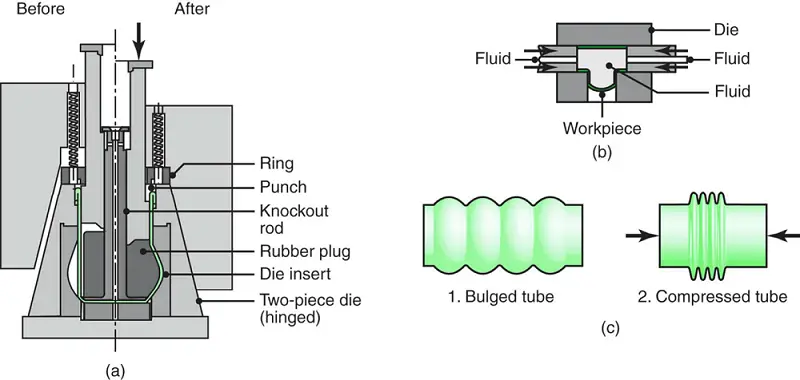

FIGURE 28

(a) Le renflement d'une pièce tubulaire avec un bouchon flexible. Cette méthode permet de fabriquer des pichets d'eau.

(b) Production de raccords pour la plomberie par expansion d'ébauches tubulaires sous pression interne. Le fond de la pièce est ensuite poinçonné pour produire un "T".

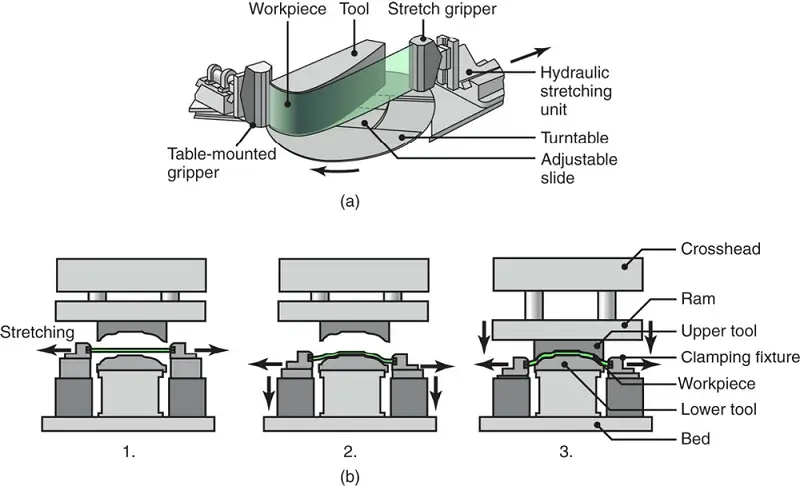

FIGURE 29 Illustration schématique d'un processus d'étirement. Cette méthode permet de fabriquer des peaux d'aluminium pour les avions.

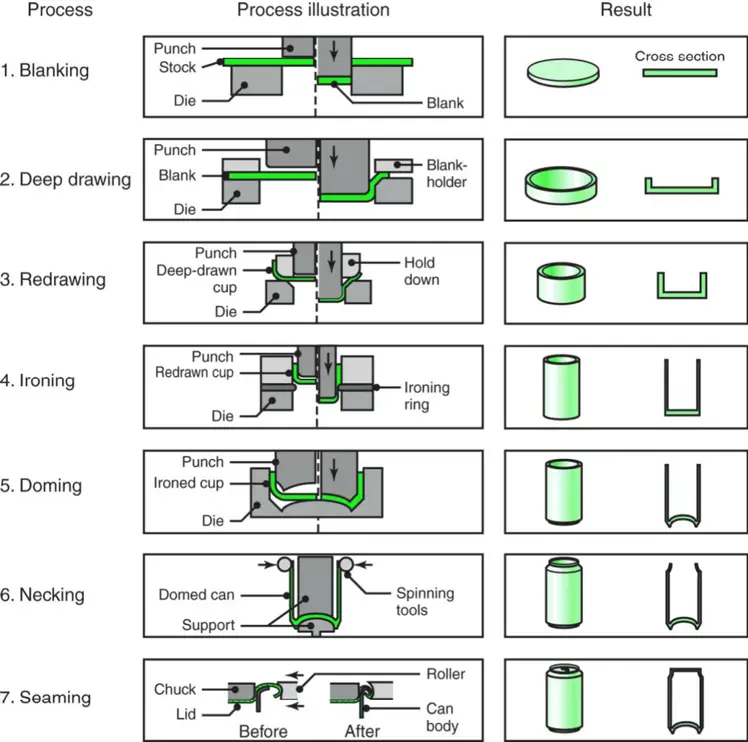

FIGURE 30 Les processus de formage des métaux impliqués dans la fabrication d'une canette de boisson en aluminium en deux parties.

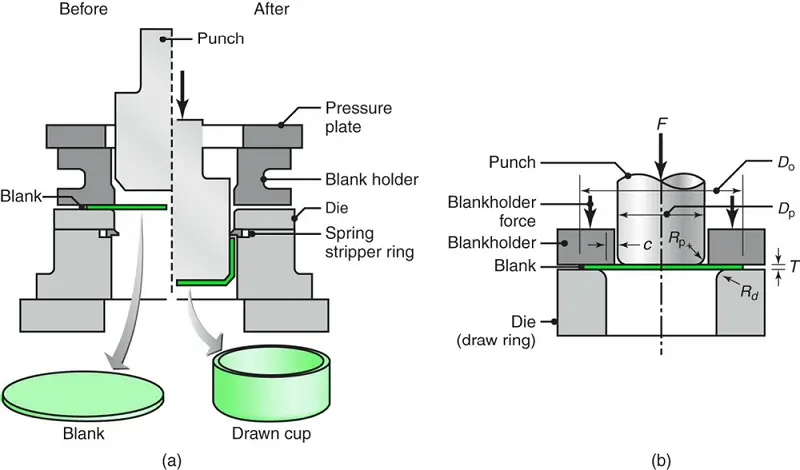

FIGURERE 31

(a) Illustration schématique du processus d'emboutissage sur une plaque circulaire. tôle blanc. L'anneau de démoulage facilite le retrait de la coupelle formée du poinçon.

(b) Variables du processus d'emboutissage. À l'exception de la force de perforation, Ftous les paramètres indiqués dans la figure sont des variables indépendantes.

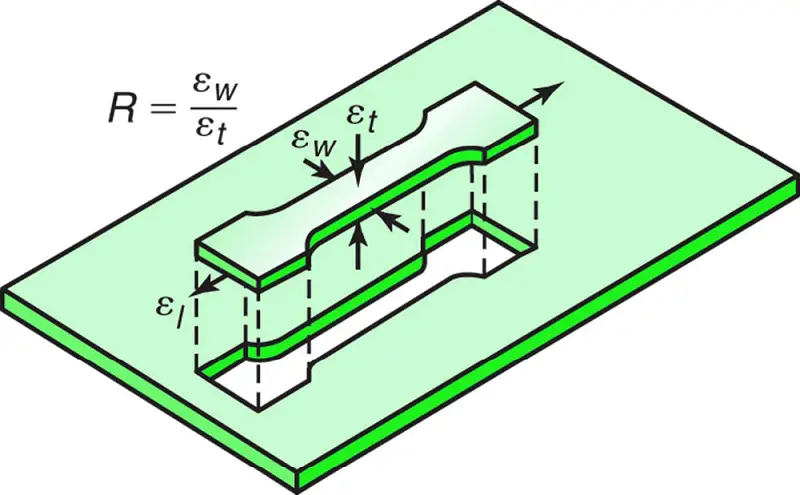

FIGURERE 32

Déformation d'une éprouvette de traction prélevée sur une pièce de tôle. Ces déformations sont utilisées pour déterminer l'anisotropie normale et plane de la tôle.

TABLEAU 4 Plages typiques d'anisotropie normale moyenne, Rmoyenne pour diverses tôles

| Alliages de zinc | 0.4-0.6 |

|---|---|

| Acier laminé à chaud | 0.8-1.0 |

| Acier laminé à froid | 1.0-1.4 |

| Acier laminé à froid et traité à l'aluminium | 1.4-1.8 |

| Alliages d'aluminium | 0.6-0.8 |

| Cuivre et laiton | 0.6-0.9 |

| Alliages de titane (α) | 3.0-5.0 |

| Aciers inoxydables | 0.9-1.2 |

| Aciers à haute résistance et faiblement alliés | 0.9-1.2 |

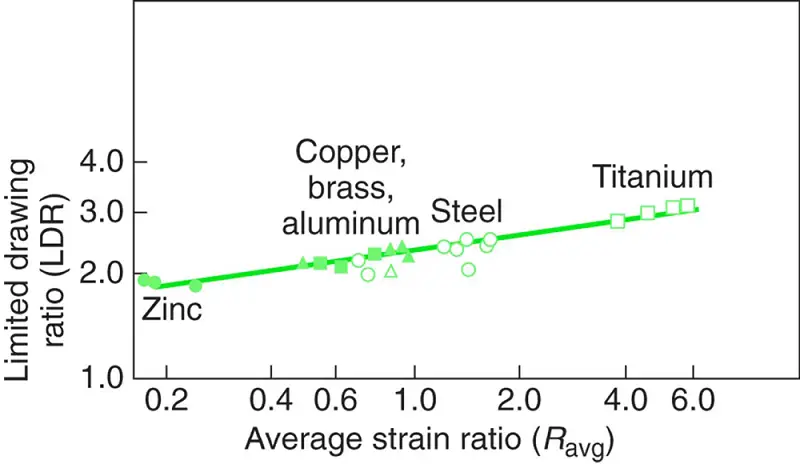

FIGURE 33

Relation entre l'anisotropie normale moyenne et le taux d'emboutissage limite pour divers métaux en feuilles.

FIGURERE 34

Earing dans une coupelle en acier étiré, causé par l'anisotropie planaire de la tôle.

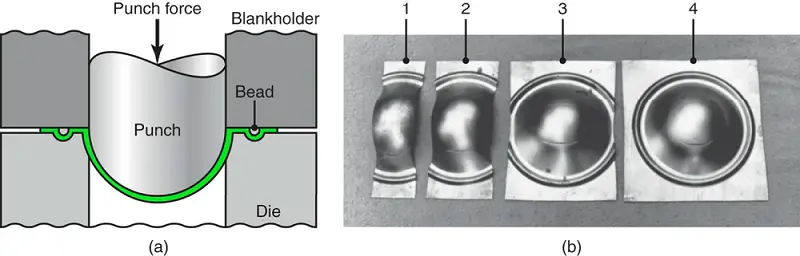

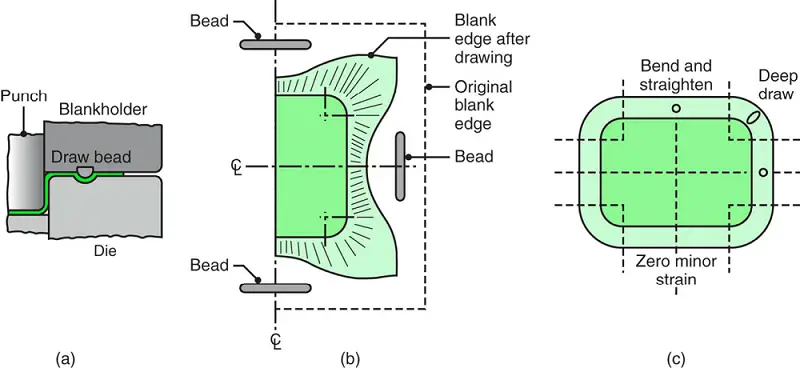

FIGURE 35

(a) Illustration schématique d'une perle de tirage.

(b) Flux de métal pendant l'emboutissage d'une pièce en forme de boîte en utilisant des billes pour contrôler le mouvement du matériau.

(c) Déformation des grilles circulaires dans la bride lors de l'emboutissage.

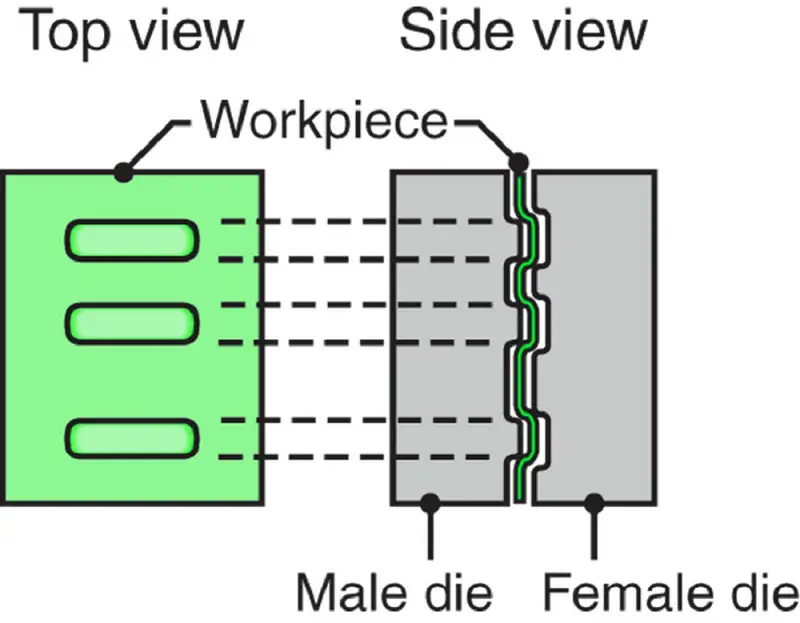

FIGURERE 36

Opération de gaufrage à l'aide de deux matrices. Ce procédé permet de produire des lettres, des chiffres et des dessins sur des pièces en tôle.

FIGURERE 37

(a) Canettes de boisson en aluminium. Remarquez l'excellent état de surface.

(b) Détail du couvercle de la boîte, montrant le rivet intégré et les bords rainurés pour le pop-top.

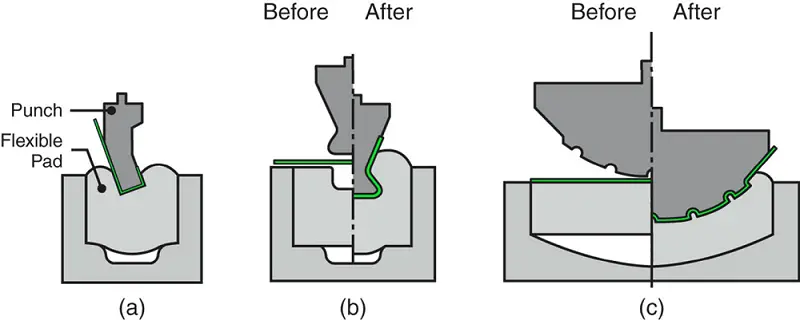

FIGURE 38

Exemples de pliage et de gaufrage de tôles à l'aide d'un poinçon métallique et d'un tampon souple servant de matrice femelle.

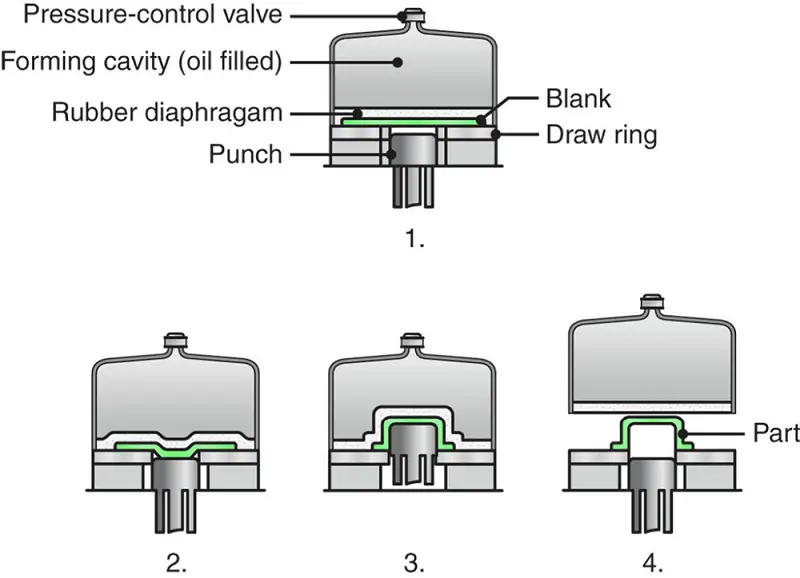

FIGURE 39

Le processus d'hydroformage (ou de fluidification). Il est à noter que, contrairement au procédé d'emboutissage ordinaire, la pression dans le dôme pousse les parois de la tasse contre le poinçon. La coupelle se déplace avec le poinçon, ce qui permet d'améliorer l'emboutissabilité.

FIGURE 40

(a) Illustration schématique du processus d'hydroformage des tubes.

(b) Exemple de pièces hydroformées en tube. Pièces d'échappement et de structure pour l'automobile, cadres de bicyclettes et autres pièces de rechange. hydraulique et pneumatique sont produits par hydroformage des tubes.

FIGURERE 41

Bouchon de radiateur automobile hydroformé.

FIGURE 42

Séquence d'opérations pour la production d'un composant hydroformé en tube :

(1) tube coupé à la longueur voulue ;

(2) après le pliage ;

(3) après hydroformage.

FIGURE 43

Illustration schématique de l'expansion d'un tube à une section transversale souhaitée par (a) hydroformage conventionnel et (b) hydroformage par séquence de pression.

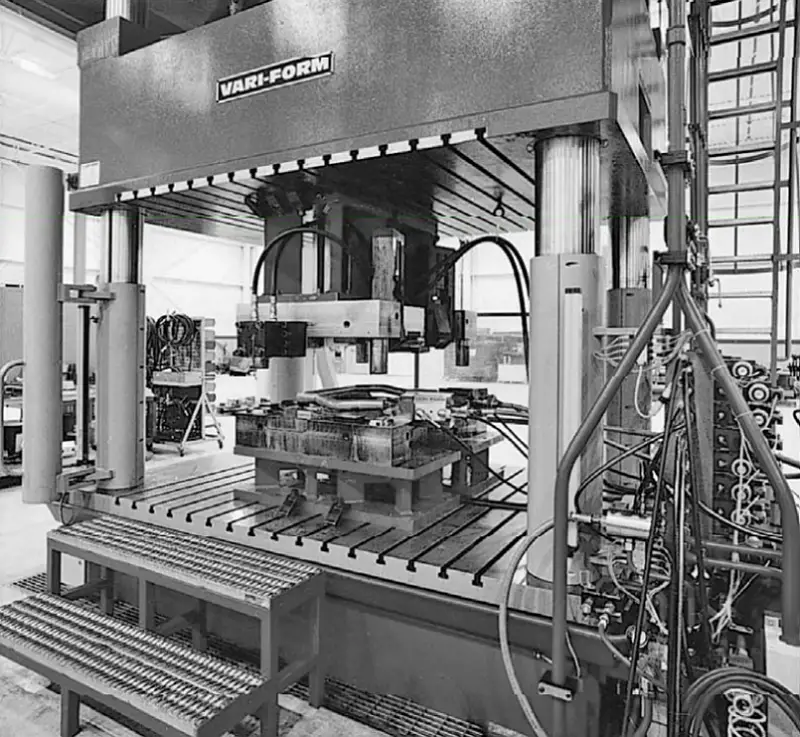

FIGURERE 44

Vue de la presse d'hydroformage de tubes, avec un tube cintré en place dans la presse. matrice de formage.

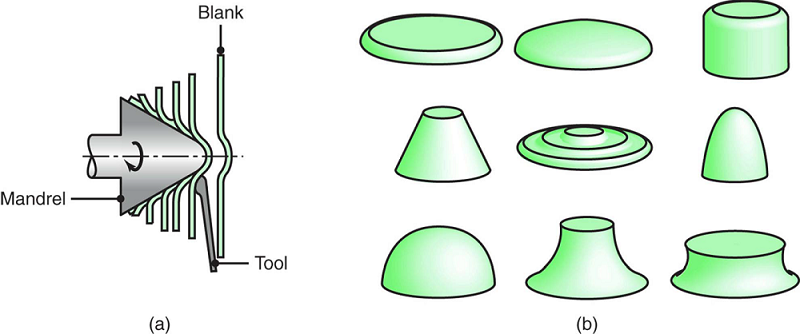

FIGURE 45

(a) Illustration schématique du système conventionnel processus de filature.

(b) Types de pièces filées conventionnellement. Toutes les pièces sont axisymétriques.

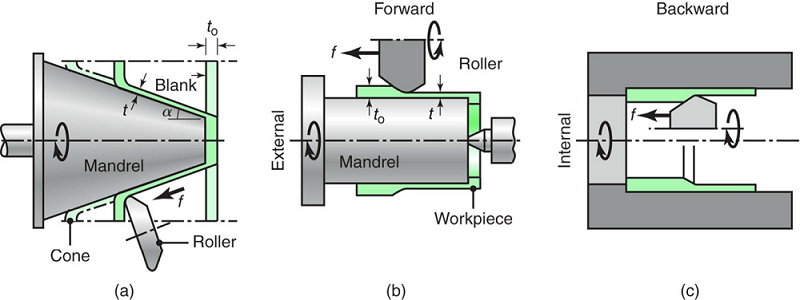

FIGURERE 46

(a) Illustration schématique du procédé de filage par cisaillement pour la fabrication de pièces coniques. Le mandrin peut être façonné de manière à pouvoir filer des pièces curvilignes. (b) et (c) Illustrations schématiques du procédé de filage de tubes.

FIGURE 47

(a) Illustration d'une opération de formage incrémental. Notez qu'aucun mandrin n'est utilisé et que la forme finale de la pièce dépend de la trajectoire de l'outil rotatif.

(b) Réflecteur de phare automobile produit par formage incrémental CNC. Notez que la pièce n'a pas besoin d'être axisymétrique.

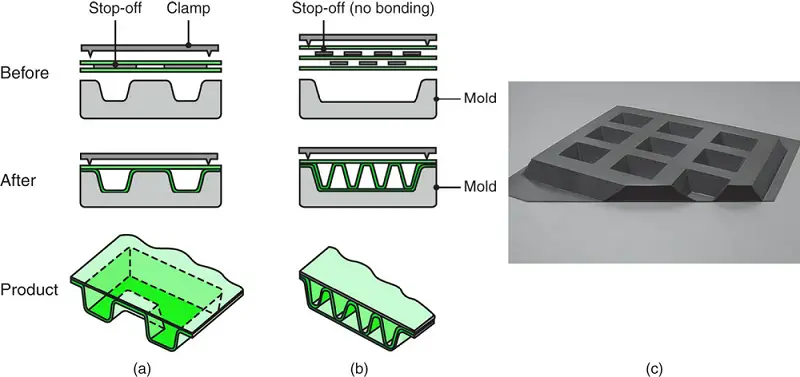

FIGURE 48

Types de structures réalisées par formage superplastique et collage par diffusion de tôles. Ces structures présentent un rapport rigidité/poids élevé.

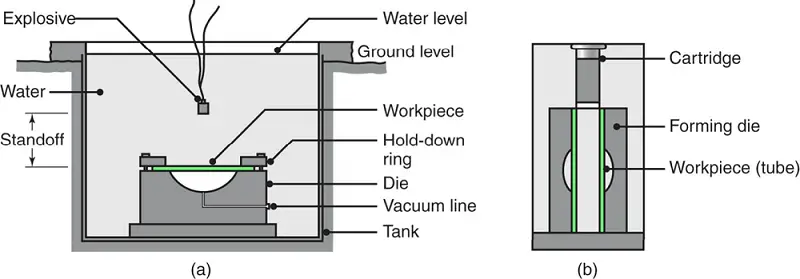

FIGURE 49

(a) Illustration schématique du processus de formation des explosifs.

(b) Illustration de la méthode confinée de gonflement explosif des tubes.

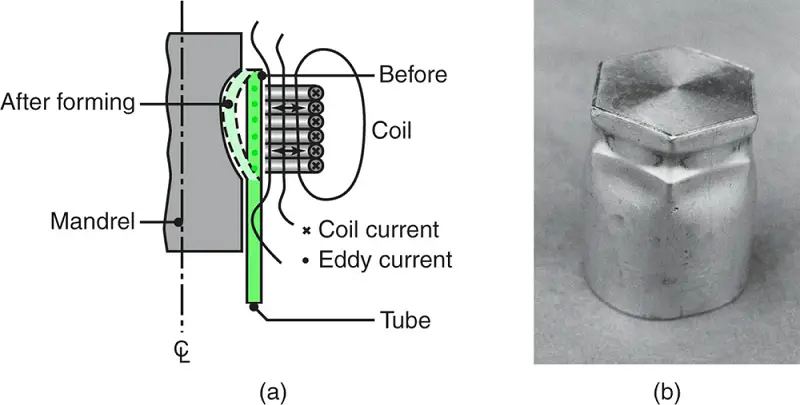

FIGURE 50

(a) Illustration schématique du processus de formation par impulsion magnétique utilisé pour former un tube sur un bouchon.

(b) Tube d'aluminium replié sur un bouchon hexagonal par le procédé de formation par impulsion magnétique.

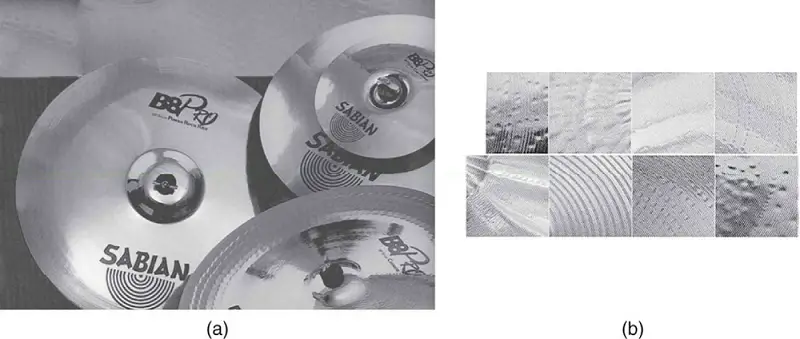

FIGURE 51

(a) Une sélection de cymbales courantes.

(b) Vue détaillée des différentes textures et finitions de surface des cymbales.

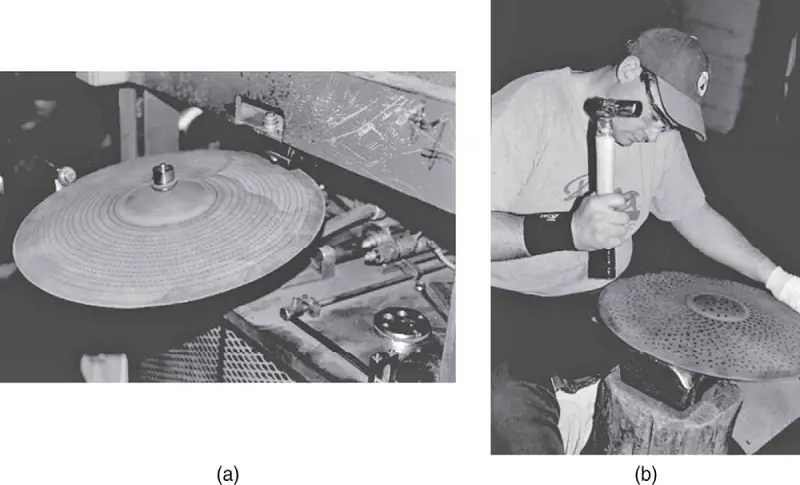

FIGURERE 52

Séquence de fabrication pour la production de cymbales.

FIGURE 53

Martelage des cymbales.

(a) Martelage automatisé sur un peignage machine ;

(b) le martelage manuel des cymbales.

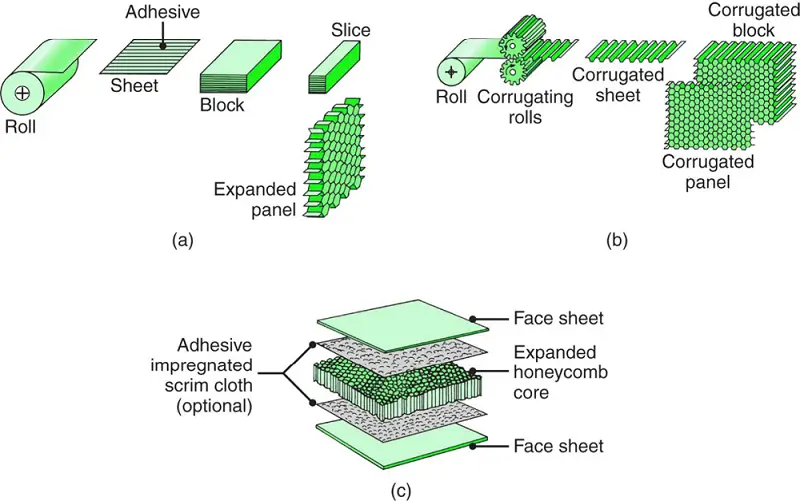

FIGURE 54

Méthodes de fabrication de structures en nid d'abeilles :

(a) processus d'expansion ;

(b) le processus d'ondulation ;

(c) l'assemblage d'une structure en nid d'abeilles en un stratifié.

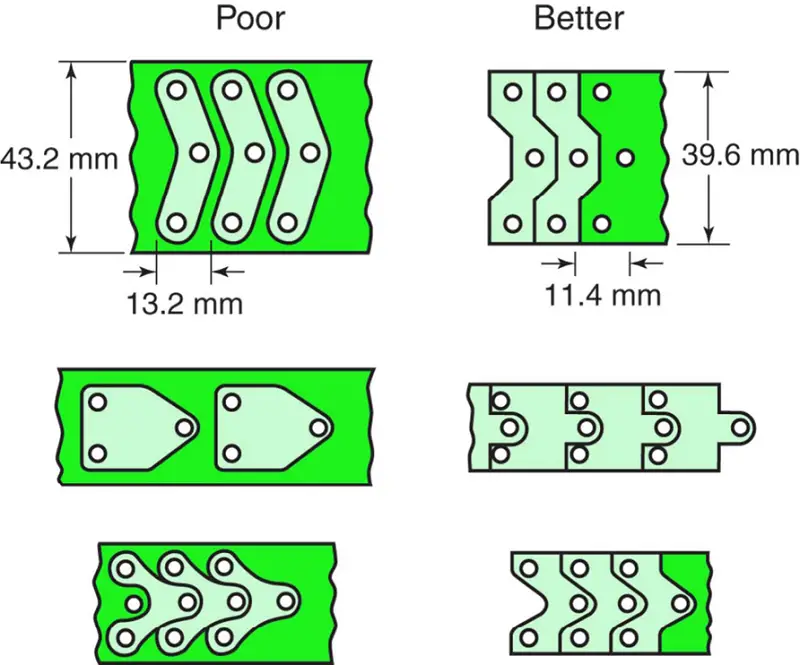

FIGURERE 55

Emboîtement efficace des pièces pour une utilisation optimale des matériaux lors du découpage.

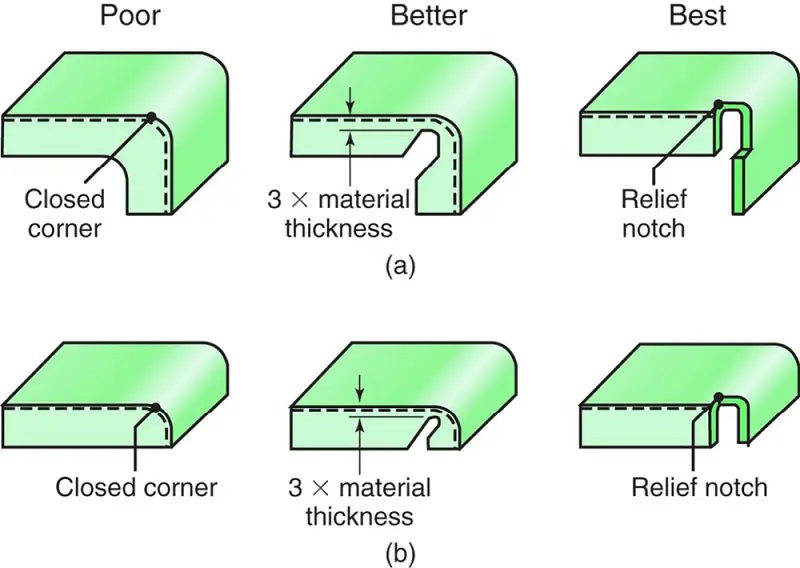

FIGURE 56

Contrôle de l'arrachement et du flambage d'une bride dans un coude à angle droit.

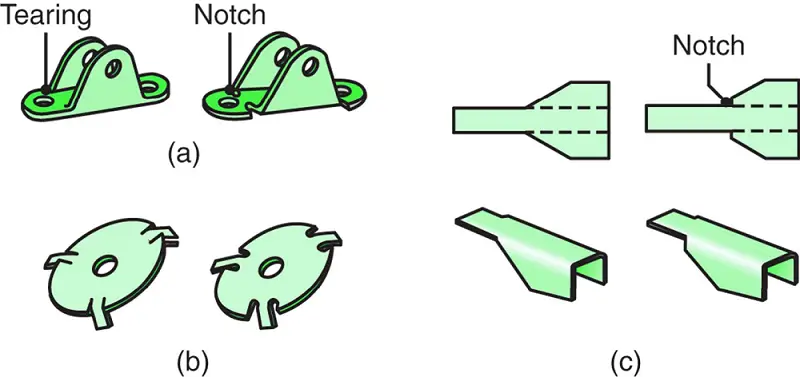

FIGURERE 57

Application d'encoches pour éviter les déchirures et les plis dans les opérations de pliage à angle droit.

FIGURERE 58

Concentrations de contraintes à proximité des coudes.

(a) Utilisation d'un croissant ou d'une oreille pour un trou près d'un coude.

(b) Réduction de la sévérité de l'onglet dans la bride.

FIGURERE 59

Application (a) d'un rainurage ou (b) d'un gaufrage pour obtenir un rayon intérieur net en flexion. Si elles ne sont pas correctement conçues, ces caractéristiques peuvent entraîner des fractures.

FIGURE 60

(a) à (f) Illustrations schématiques de la les types de presse les cadres pour les opérations de formage de tôles. Chaque type a ses propres caractéristiques de rigidité, de capacité et d'accessibilité.

(g) Un grand presse d'estampage.

FIGURE 61

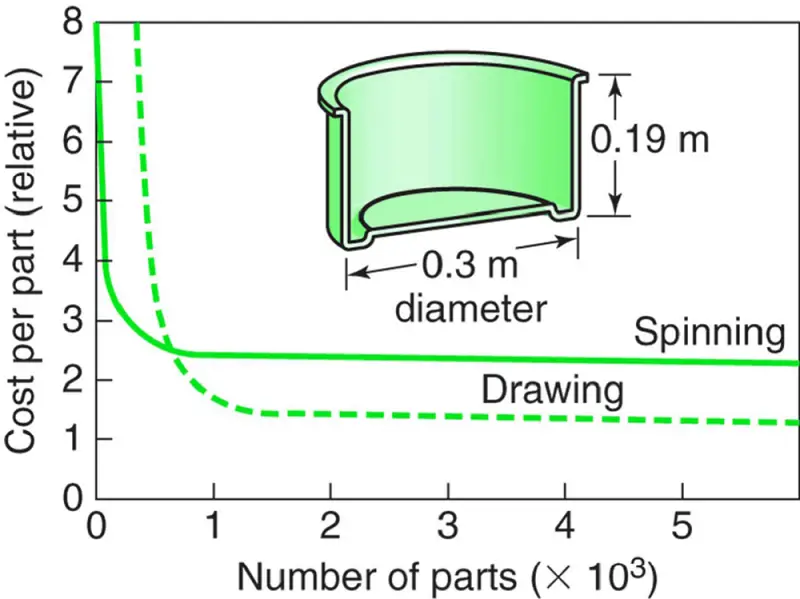

Comparaison des coûts de fabrication d'un conteneur rond en tôle par filage conventionnel ou par emboutissage.

Il est à noter que pour les petites quantités, la filature est plus économique.

P.S : nous venons de vous préparer la version PDF de la tôle processus de formation, vous pouvez télécharger ici.