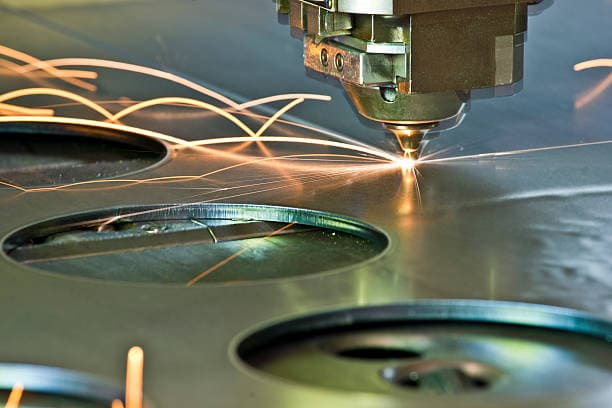

Imaginez que vous puissiez découper sans effort des tôles épaisses avec la précision d'un scalpel. Cet article de blog dévoile l'essentiel de la découpe laser de tôles, une méthode révolutionnaire qui allie haute précision, rapidité et flexibilité. Découvrez le fonctionnement interne des découpeurs laser, leurs composants clés et les différentes techniques de découpe. À la fin, vous comprendrez comment cette technologie permet d'optimiser les processus de fabrication et d'obtenir une qualité supérieure dans le travail des métaux. Plongez dans ce cours pour découvrir comment la découpe laser pourrait transformer votre approche de la fabrication des métaux.

(1) Une machine de découpe laser de tôles est un équipement de fabrication de précision principalement conçu pour transformer des tôles plates en composants de forme complexe avec une grande précision et une grande efficacité.

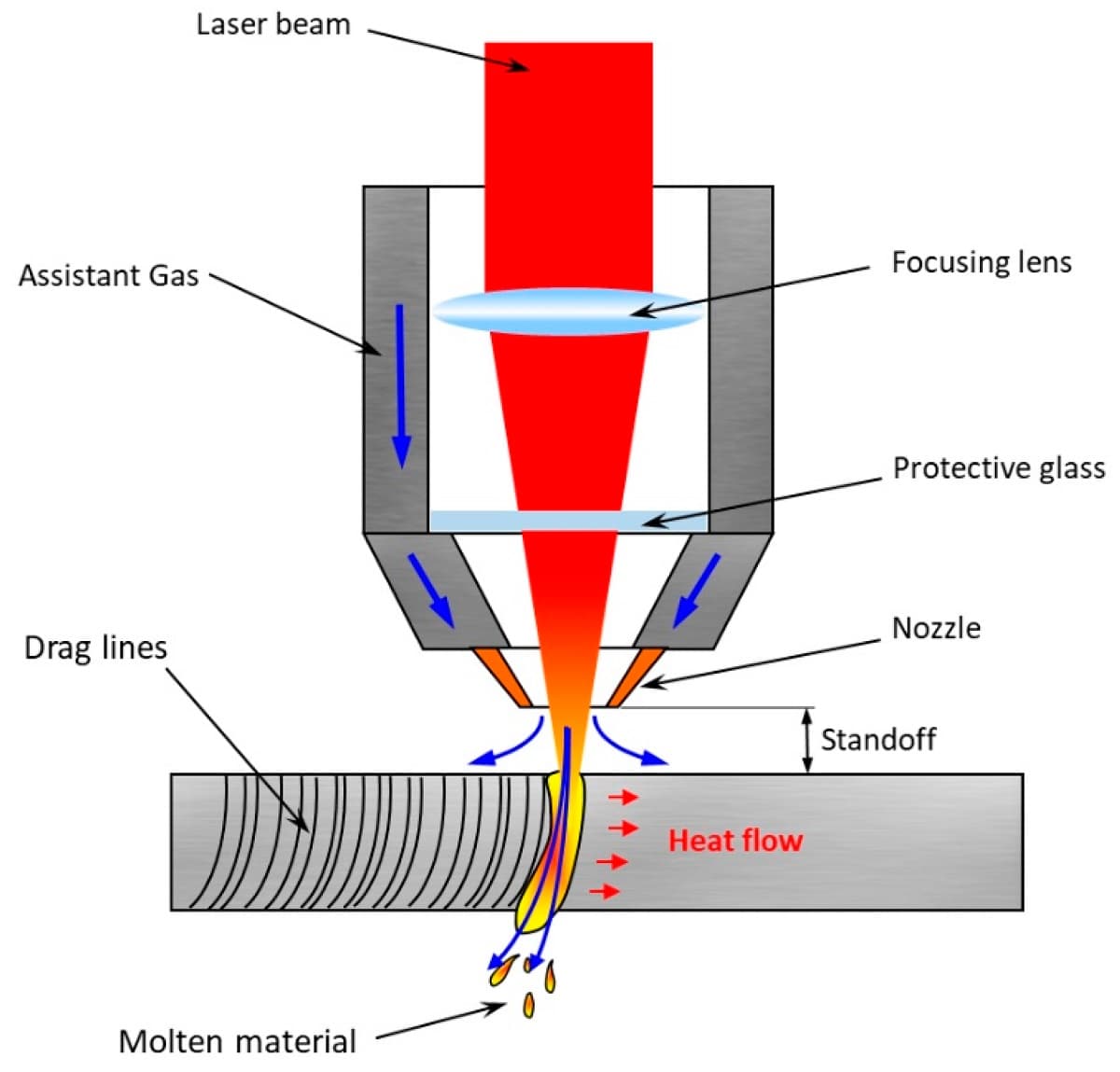

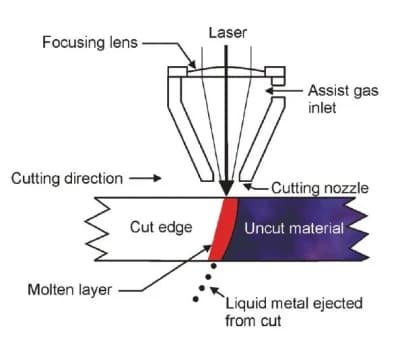

(2) Ce système avancé exploite l'énergie thermique concentrée d'un faisceau laser pour effectuer des opérations de découpe. Le processus consiste à focaliser un laser de haute puissance sur la surface du métal, ce qui provoque un échauffement rapide et localisé. Cette chaleur intense fait fondre, vaporise ou sublime le matériau, créant un trait de scie propre et étroit à travers lequel un gaz d'assistance sous pression expulse le métal en fusion, ce qui permet d'obtenir une coupe précise.

La technologie de découpe laser offre de nombreux avantages par rapport aux méthodes de découpe conventionnelles :

Ces avantages incontestables ont fait de la découpe laser une technologie de transformation de la fabrication des tôles, qui supplante ou complète de plus en plus les méthodes de découpe traditionnelles telles que le poinçonnage, la découpe au plasma et la découpe au jet d'eau dans les environnements de fabrication modernes.

(1) Laser

Les lasers peuvent être divisés en plusieurs catégories :

Le laser à fibre produit un laser qui est non seulement facile à contrôler, mais qui présente également une bonne directivité, une bonne monochromaticité et une bonne cohérence. C'est pourquoi il est largement utilisé dans la fabrication mécanique et dans l'industrie de l'électronique. tôle traitement.

(2) Machine principale

Il existe deux types de mouvements relatifs entre la tête de coupe et l'établi :

(1) Seule la tête de coupe se déplace pendant le processus de coupe, tandis que l'établi reste immobile.

(2) Seule la table de travail se déplace pendant le processus de coupe, tandis que la tête de coupe reste fixe.

Les autres éléments d'un système de coupe sont les suivants :

(3) Système de refroidissement, qui utilise de l'eau pour le refroidissement.

(4) Système d'alimentation en air, qui peut utiliser du gaz en bouteille (oxygène, ammoniac) ou de l'air comprimé (compresseur d'air, filtre, sécheur).

(5) Alimentation électrique, qui nécessite une stabilité de la tension triphasée de ±5% et un déséquilibre de puissance ne dépassant pas 2,5% (calculé comme la tension la plus élevée des trois phases moins la tension la plus basse des trois phases, divisée par la tension moyenne des trois phases).

1: Coupe à l'air Exigences

Volume d'échappement d'air du compresseur : 2,0 m³/min.

2 : Séchoir :

3 : Filtre :

(6) Système de contrôle :

Guide de lumière Système de mise au point :

En fonction des exigences de performance de la pièce à traiter, le faisceau est amplifié, formé et focalisé pour agir sur la pièce à traiter. Le dispositif reliant la fenêtre de sortie du laser à la pièce à usiner est appelé système de focalisation du guide de lumière.

Traitement au laser (système de découpe laser Cypcut) :

Le système de traitement laser comprend principalement le banc de la machine, l'établi qui peut se déplacer dans la plage de coordonnées tridimensionnelles et le système de contrôle électromécanique. Avec les progrès de la technologie électronique, de nombreux systèmes de traitement laser utilisent des ordinateurs pour contrôler le mouvement de la table de travail et réaliser un traitement laser continu.

Principaux paramètres techniques du CF3015 Machine à découper les tôles:

Précision de la machine-outil VDL/DGQ3441, longueur de mesure 1 mètre.

Note : La précision de la coupe dépend de l'épaisseur de la feuille, de la tension de la feuille et de la force de traction.

La découpe laser, un procédé thermique de précision, peut être classée en trois catégories principales : la découpe par fusion (également connue sous le nom de "melt and blow"), la découpe à l'oxygène assistée par laser (souvent appelée "découpe à la flamme laser") et la découpe par vaporisation laser. Chaque méthode offre des avantages distincts pour des matériaux et des applications spécifiques :

Le choix de la méthode de découpe dépend de facteurs tels que le type de matériau, l'épaisseur, la qualité d'arête souhaitée, les exigences de vitesse de production et les besoins de post-traitement. Les systèmes modernes de découpe au laser intègrent souvent des algorithmes de contrôle adaptatifs pour optimiser les paramètres en temps réel, garantissant ainsi une qualité de coupe constante pour des matériaux de propriétés et d'épaisseurs différentes.

La découpe par fusion laser est un procédé thermique avancé dans lequel un faisceau laser focalisé de forte puissance fait fondre localement le matériau de la pièce, qui est ensuite expulsé par un flux de gaz à grande vitesse. Cette méthode se distingue par un enlèvement de matière qui se produit exclusivement à l'état liquide. La synergie entre le faisceau laser et le gaz de coupe inerte de haute pureté facilite l'éjection du matériau fondu hors de l'entaille, tandis que le gaz reste chimiquement inerte, ne servant que d'aide mécanique.

L'efficacité du processus, quantifiée par la vitesse de coupe maximale, présente une corrélation directe avec la puissance du laser et une relation inverse avec l'épaisseur de la plaque et le point de fusion du matériau. Pour une puissance laser donnée, les facteurs limitants sont la pression du gaz dans la zone de coupe et la conductivité thermique du matériau de la pièce. L'optimisation de ces paramètres est cruciale pour obtenir des coupes de haute qualité et maximiser la productivité.

L'un des principaux avantages de la découpe par fusion laser est sa capacité à produire des découpes sans oxydation dans les alliages ferreux et les métaux à base de titane. Cet avantage est particulièrement précieux dans les industries exigeant des coupes de haute pureté, telles que l'aérospatiale et la fabrication d'appareils médicaux. L'absence d'oxydation est attribuée au blindage par gaz inerte, généralement de l'argon ou de l'azote, qui empêche l'oxygène atmosphérique de réagir avec la surface du métal chaud.

Les paramètres du processus, notamment la densité de puissance du laser, la vitesse de coupe, la position focale et la pression du gaz d'assistance, doivent être contrôlés avec précision pour obtenir une qualité de coupe optimale. Des systèmes CNC avancés et des technologies de surveillance en temps réel sont souvent utilisés pour maintenir des performances de coupe constantes sur des matériaux d'épaisseur et de composition variables.

La différence entre le laser l'oxycoupage et la découpe par fusion laser est que l'oxygène est utilisé comme gaz de coupe dans la découpe à la flamme laser. Une réaction chimique se produit entre l'oxygène et le métal chauffé, ce qui chauffe davantage le matériau. Il en résulte un taux de coupe plus élevé pour l'acier de construction de même épaisseur par rapport à la découpe par fusion laser.

Toutefois, l'oxycoupage laser peut présenter une qualité d'entaille inférieure à celle de l'oxycoupage par fusion laser. Il peut produire des coupes plus larges, de la rugosité, une zone affectée par la chaleur plus importante et une qualité d'arête médiocre. L'oxycoupage laser n'est pas adapté à l'usinage de modèles de précision et d'angles vifs, car il y a un risque de brûlure.

Un laser à mode pulsé peut être utilisé pour réduire l'effet thermique. La vitesse de coupe est déterminée par la puissance du laser utilisé.

Voir aussi

Lorsque la puissance du laser est constante, le facteur limitant de l'oxycoupage laser est l'apport d'oxygène et la conductivité thermique du matériau.

Dans le processus de découpe par gazéification au laser, un laser de forte puissance est utilisé pour gazéifier le matériau au point de découpe. Cette méthode de découpe ne convient qu'aux applications où la présence de matériaux en fusion doit être évitée, et est donc limitée à une petite gamme d'alliages à base de fer.

La vitesse de coupe maximale est déterminée par la température de gazéification du matériau et est inversement proportionnelle à l'épaisseur de la plaque. Afin d'éviter que la vapeur du matériau ne se condense sur les parois de la fente, l'épaisseur du matériau ne doit pas dépasser le diamètre du faisceau laser.

La densité de puissance laser requise pour ce processus est importante, dépassant 108 W/cm2et dépend du matériau à couper, de la profondeur de coupe et de la position de l'outil de coupe. focalisation du faisceau laser.

Lorsque l'épaisseur de la plaque est constante et que la puissance du laser est suffisante, la vitesse de coupe maximale est limitée par la vitesse du jet de gaz.

Technologie de découpe au laser

Plusieurs technologies clés de la découpe au laser sont une combinaison de lumière, de machines et d'électricité.

Les paramètres du faisceau laser, les performances et la précision de la machine, ainsi que le système de commande numérique ont une incidence directe sur l'efficacité et la qualité de la découpe.

Technologie de contrôle de la position du foyer : L'un des avantages de la découpe au laser est la densité énergétique élevée du faisceau. Actuellement, une longueur focale comprise entre 120 et 200 mm est largement utilisée dans les applications industrielles de découpe au laser à fibre optique. applications de découpe au laser.

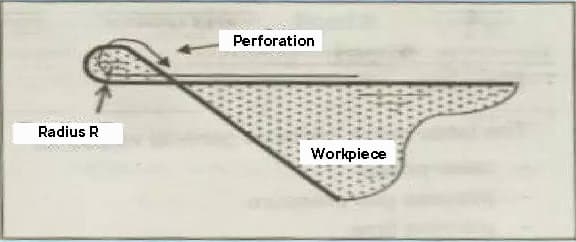

Perforation au laser Technologie : Avec n'importe quelle technologie de découpe thermique, sauf dans les rares cas où il est possible de commencer à partir du bord de la plaque, un petit trou est généralement nécessaire sur la plaque. Il existe deux méthodes principales pour les machines de découpe au laser : le sablage et la découpe progressive. forage.

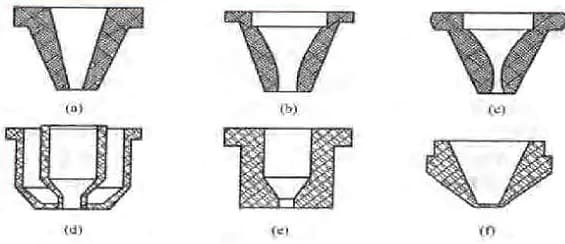

Conception de la buse et technologie de contrôle du flux d'air : Actuellement, la buse utilisée pour la découpe laser a une structure simple, consistant en un trou conique avec un petit trou circulaire à l'extrémité. La conception est généralement déterminée par des essais et des erreurs.

Analyse du processus de découpe au laser

La découpe laser est un processus qui implique à la fois la fusion et la vaporisation.

De nombreux facteurs peuvent avoir un impact sur la qualité de la coupe.

Voir aussi

9 facteurs influençant la qualité de la découpe laser

Outre les facteurs matériels, tels que la machine-outil et les matériaux de traitement, les facteurs logiciels jouent également un rôle important dans la qualité du processus de découpe laser.

La conception de processus assistée par ordinateur est l'approche fondamentale pour étudier l'impact de ces facteurs logiciels sur la qualité du processus de coupe. Cela comprend :

① Sélection du point de poinçonnage : La position du point de poinçonnage est déterminée en fonction de la situation spécifique.

② Réglage de la trajectoire de coupe auxiliaire :

③ Compensation du rayon du faisceau laser et traitement des traits vides :

④ Optimisation de la disposition des plaques : Le taux d'utilisation de la plaque est amélioré en économisant des matériaux.

⑤ Sélection du chemin du jeu de pièces :

⑥ Prise en compte de l'influence des facteurs de transformation : La trajectoire est sélectionnée en tenant compte des effets de facteurs tels que la déformation thermique.

Processus de découpe au laser "Il s'agit de l'interaction entre le faisceau laser, le gaz de coupe et la pièce à usiner.

Le processus de découpe au laser intervient avant la découpe proprement dite. Le laser chauffe la pièce à la température nécessaire pour faire fondre et vaporiser le matériau. Le plan de découpe est constitué d'un plan presque vertical qui est chauffé et fondu par le rayonnement laser absorbé.

Dans l'oxycoupage au laser, la zone de fusion est encore chauffée par le flux d'oxygène qui pénètre dans la fente, atteignant une température proche du point d'ébullition. La gazéification qui en résulte élimine le matériau, et le matériau liquéfié est expulsé par le bas de la pièce grâce à l'utilisation d'un gaz de traitement. Dans la découpe par fusion laser, la matière liquéfiée est expulsée avec le gaz, ce qui protège également la fente de l'oxydation.

La zone de fusion continue se déplace le long de la direction de coupe, produisant une fente continue. De nombreux aspects critiques du processus de découpe laser se déroulent dans cette zone, et l'analyse de ces activités peut fournir des informations précieuses sur la découpe laser. Ces informations peuvent être utilisées pour calculer la vitesse de coupe et expliquer la formation des caractéristiques de la ligne de traction.

Le résultat des opérations de coupe sur une pièce peut se traduire par une coupe nette ou, au contraire, par une arête rugueuse ou brûlée.

Les principaux facteurs qui influencent la qualité de la coupe sont les suivants :

La composition de l'alliage peut affecter la résistance du matériau, sa densité, soudabilitéLe ferro-alliage est un matériau qui, dans une certaine mesure, résiste à la corrosion, à l'oxydation et à l'acidité. Le carbone, le chrome, le nickel, le magnésium et le zinc sont des éléments essentiels des ferro-alliages. Plus la teneur en teneur en carboneplus il est difficile de découper le matériau (0,8% étant considéré comme la valeur critique). Voici quelques types d'acier au carbone qui conviennent bien à la découpe au laser Q235 et SW22 (acier tué à l'aluminium à faible teneur en silicium et en carbone).

En général, plus la taille des particules du matériau constitutif est fine, meilleure est la qualité de l'arête de coupe.

Si la surface présente des zones rouillées ou des couches d'oxyde, le profil de coupe sera irrégulier et présentera de nombreux points endommagés. Pour découper une tôle ondulée, sélectionnez l'épaisseur maximale paramètre de coupe.

Les traitements de surface les plus courants sont la galvanisation, la galvanisation par focalisation, la peinture, l'anodisation ou le recouvrement par un film plastique. Les tôles traitées au zinc sont sujettes à l'accumulation de scories sur les bords. Pour les tôles peintes, la qualité de coupe dépend de la composition du revêtement.

Comment traiter les matériaux de peinture :

La première passe consiste à sélectionner un ensemble de paramètres de faible puissance (pour la gravure) afin de pré-brûler et de marquer la surface traitée. La deuxième passe consiste à sélectionner un ensemble de paramètres pour la découpe du matériau.

Les plaques recouvertes d'un revêtement stratifié conviennent parfaitement à la découpe au laser. Afin de garantir le bon fonctionnement de la détection capacitive et la meilleure adhérence du revêtement en couches (pour éviter la formation de bulles), le bord de la couche doit toujours être positionné sur la partie supérieure de la pièce à découper.

La façon dont le faisceau lumineux est réfléchi sur la surface de la pièce dépend du matériau sous-jacent, de la rugosité de la surface et du traitement.

Voir aussi

Certains alliages d'aluminium, le cuivre et le laiton présentent des caractéristiques de haute réflectivité et ne conviennent pas à la découpe à l'aide d'un découpe au laser à fibre machine.

Voir aussi

Les matériaux à faible conductivité thermique nécessitent moins d'énergie pour être soudés que les matériaux à forte conductivité thermique. Par exemple, le chrome-nickel acier allié nécessite moins d'énergie que l'acier de construction et génère moins de chaleur qui est absorbée pendant le traitement. En revanche, les matériaux tels que le cuivre, l'aluminium et le laiton absorbent la majeure partie de la chaleur générée par la lumière laser. Comme la chaleur s'éloigne du point cible du faisceau, il est plus difficile de faire fondre le matériau dans la zone affectée par la chaleur.

L'oxycoupage laser et la découpe par fusion laser peuvent entraîner des variations du matériau à proximité du bord du matériau découpé. La trempe dans la zone affectée thermiquement est réduite lors de l'usinage d'acier à faible teneur en carbone ou d'acier sans oxygène. Cependant, pour les aciers à faible teneur en carbone ou les aciers sans oxygène, la trempe est réduite. acier à haute teneur en carbone (60#), la zone de bordure devient plus dure.

Sacier de construction

Lorsque l'on découpe le matériau avec de l'oxygène, on obtient de meilleurs résultats en utilisant un laser à mode continu. Le système de contrôle des petites courbes ajuste la puissance du laser en fonction de la vitesse d'avance de l'arbre. Lorsque l'oxygène est utilisé comme gaz de traitement, l'arête de coupe est légèrement oxydée.

Pour les plaques d'une épaisseur inférieure à 3 mm, le gaz ammoniac peut être utilisé pour le découpage à haute pression, ce qui permet d'obtenir une arête de coupe non oxydée.

Les contours complexes et les petits trous dont le diamètre est inférieur à l'épaisseur du matériau doivent être découpés en mode pulsé afin d'éviter de couper des angles vifs. Plus la teneur en carbone est élevée, plus il est facile de tremper l'arête de coupe et plus l'angle risque d'être brûlé. Les tôles à forte teneur en alliage sont plus difficiles à découper que celles à faible teneur en alliage.

Une surface oxydée ou sablée entraînera une mauvaise qualité de coupe, et la chaleur résiduelle à la surface de la plaque peut avoir un impact négatif sur les résultats de la coupe. Pour éliminer les tensions, seules les tôles d'acier ayant subi un traitement secondaire doivent être découpées. Les impuretés présentes dans l'acier fondu en ébullition affectent considérablement les résultats du découpage.

Pour obtenir des coupes superficielles nettes dans l'acier de construction, il convient de suivre les conseils suivants :

Sacier inoxydable

Découpe de l'acier inoxydable nécessite les éléments suivants :

Pour l'acier inoxydable, il convient de tenir compte des éléments suivants :

Méthode de découpe au laser :

Le choix du mode de coupe se fait généralement lors de la création d'un programme ou en modifiant les paramètres de la machine.

Les paramètres du gaz sont les suivants

La pression d'air et la géométrie de la buse jouent un rôle dans la détermination de la rugosité des bords et de la formation de bavures. La consommation de gaz de traitement dépend du diamètre de la buse et de la pression d'air. Air de coupe une pression inférieure à 1,0mp est considérée comme une basse pression, tandis qu'une pression de 1,5mp est considérée comme une haute pression.

Les plus utilisés buse de coupe a une ouverture circulaire en forme de cône. Il est important de maintenir la distance entre la buse et la surface de la pièce aussi faible que possible afin de maximiser la qualité du gaz qui frappe la paroi de la fente. Un espacement compris entre 0,5 et 1,5 est souvent utilisé.

La valeur du paramètre de la perforation est différente de celle de la découpe.

Perforation en mode continu

Perforation en mode pulsé

Remarque : l'épaisseur de la plaque (mm) correspond approximativement au temps de perforation (s).

Le mode CW est couramment utilisé pour la perforation, qui est plus rapide mais produit un trou plus grand que la perforation par impulsion. C'est pourquoi la position du trou découpé est généralement située à l'extérieur du contour. La distance entre la perforation et le contour proprement dit est appelée "portion de plomb".

L'irrégularité du bord de l'entaille sur la pièce peut indiquer un changement dans la focalisation du faisceau de lumière rasante de l'extrémité de la partie coupante initiale vers le contour. Dans la mesure du possible, l'utilisateur doit placer la pièce de départ sur la ligne d'extension idéale d'un côté de l'unité géométrique.

Lors de la découpe de petits contours intérieurs sur la surface, il est important de laisser la chaleur générée par le processus de perforation se dissiper avant de commencer la découpe. Évitez de placer les perforations dans une zone étroite et positionnez-les à un angle important par rapport au contour, ce qui favorise la dissipation de la chaleur.

La longueur du fil dépend de l'épaisseur de la plaque et du diamètre du trou.

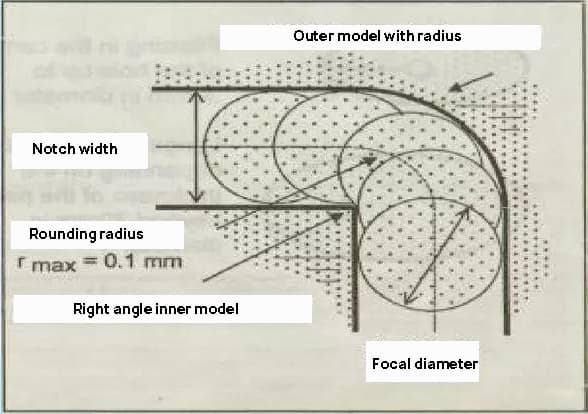

Usinage d'un angle obtus avec rayon

Dans la mesure du possible, évitez de lancer un angle sans rayon.

L'angle avec rayon présente les avantages suivants par rapport à l'angle sans rayon :

Rayon d'arrondi optimal :

R optimal = épaisseur de la plaque (mm) divisée par 10, mais pas moins de 1 mm ;

Lorsqu'aucun rayon d'angle n'est requis sur la plaque intérieure, le rayon maximal est le suivant :

Bord R = moitié de la largeur de l'incision.

Avec cette poutre, un coin sans rayon peut encore être généré, et l'axe se déplace maintenant de manière dynamique :

Pour la découpe à grande vitesse de tôles minces, il est recommandé d'utiliser la technologie du trou. Cette solution présente les avantages suivants :

Évaluer les incisions de découpe au laser

| Acier de construction : couper avec O2 | ||

| Défaut | Causes possibles : | Conditions de règlement |

Pas de bavure, ligne de traction régulière | Puissance adéquateDébit d'alimentation adéquat | |

La ligne de traction en bas est fortement décalée et l'encoche en bas est plus large. | Vitesse d'avance trop élevéePuissance du laser trop faiblePression d'air trop faibleMise au point trop élevée | Réduire la vitesse d'avanceAugmenter la puissance du laserAugmenter la pression de l'airAugmenter la mise au point |

La bavure sur la surface inférieure est similaire à la scorie, sous forme de gouttelettes et facile à enlever. | Vitesse d'avance trop élevée - Pression d'air trop faible - Mise au point trop élevée | Réduire la vitesse d'alimentationAugmenter la pression d'airBaisser la mise au point |

Les bavures métalliques reliés entre eux peuvent être retirés en tant qu'ensemble. | La mise au point est trop importante. | Réduire la focalisation. |

Les bavures métalliques sur la surface inférieure sont difficiles à enlever. | Vitesse d'alimentation trop élevéePression d'air trop faibleGaz impurLe foyer est trop élevé. | Réduire le débit d'alimentationAugmenter la pression d'airUtiliser un gaz plus purBaisser la focalisation |

Il y a des bavures d'un seul côté | Mauvais alignement de la bouche, bouche de buse défectueuse. | Buse de centrageChangement de buse |

| Acier de construction : couper avec O2 | ||

| Défaut | Causes possibles : | Exclure |

Matières déversées par le haut | Puissance trop faible, vitesse d'avance trop élevée | Dans ce cas, appuyez immédiatement sur le bouton de pause pour éviter que le laitier n'éclabousse la lentille de mise au point.puis augmentez la puissance;réduisez la vitesse d'avance. |

Découpe en surface inclinée, bonne des deux côtés, mauvaise des deux côtés. | Miroir de polarisation inapproprié, incorrect ou défectueux ; le miroir de polarisation est installé à la position du miroir de déviation | Vérifier le miroir polarisant ; Vérifier le miroir de déviation. |

Plasma bleu, la pièce n'est pas découpée | Erreur de gaz de procédé (N2);La vitesse d'avance est trop élevée ; La puissance est trop faible | Dans ce cas, appuyez immédiatement sur le bouton de pause pour éviter que le laitier n'éclabousse la lentille de mise au point;Utiliser de l'oxygène comme gaz de traitement ; Réduire la vitesse d'alimentation ; Augmenter la puissance |

Surface de coupe imprécise | La pression d'air est trop élevée ; La buse est endommagée ; Le diamètre de la buse est trop grand ; Le matériau n'est pas bon. | Réduire la pression de l'air;Remplacer la buse;Installer des buses appropriées;Utiliser un matériau dont la surface est lisse et uniforme. |

Il n'y a pas de fraise et la ligne de traction est inclinée ; l'incision devient plus étroite en bas. | Vitesse d'avance trop élevée | Réduire la vitesse d'avance. |

Génération de cratères | La pression de l'air est trop élevée ; La vitesse d'avance est trop faible ; Le foyer est trop élevé ; Il y a de la rouille sur la surface de la plaque ; La pièce traitée est surchauffée ; Le matériau n'est pas pur. | Réduire la pression de l'air ; augmenter la vitesse d'avance ; réduire la focalisation ; utiliser des matériaux de meilleure qualité. |

Surface de coupe très rugueuse | Le foyer est trop élevé ; la pression d'air est trop élevée ; la vitesse d'avance est trop faible ; le matériau est trop chaud. | Abaisser la focalisation;Réduire la pression de l'air;Augmenter la vitesse d'avance;Refroidir le matériau. |

| Acier inoxydable : coupe avec N2 haute pression | ||

| Défaut | Causes possibles : | Conditions de règlement |

Production de bavures fines et régulières sous forme de gouttes ; | La mise au point est trop faible ; La vitesse d'avance est trop élevée. | Augmenter la focalisation ; réduire la vitesse d'avance. |

Des bavures filamenteuses irrégulières se développent des deux côtés, et la surface des grandes plaques change de couleur. | La vitesse d'avance est trop faible ; Le foyer est trop élevé ; La pression d'air est trop faible ; Le matériau est trop chaud. | Augmentation de la vitesse d'avance ; Abaissement du foyer ; Augmentation de la pression d'air ; Refroidissement du matériau. |

Bavure irrégulière se développant d'un seul côté de l'arête de coupe | La buse n'est pas centrée ; la mise au point est trop élevée ; la pression de l'air est trop faible et la vitesse est trop basse. | Centrer la buse ; abaisser le foyer ; augmenter la pression de l'air ; augmenter la vitesse. |

| Jaunissement du tranchant | L'atmosphère contient des impuretés d'oxygène. | Utiliser de l'azote de bonne qualité. |

Le plasma est généré sur une section droite. | La vitesse d'avance est trop élevée. | Si cela se produit, appuyez temporairement sur . |

| Génération de plasma sur la surface de la ligne droite | La vitesse d'avance est trop élevée ; la puissance est trop faible ; la mise au point est trop faible. | Dans ce cas, appuyez immédiatement sur le bouton pause pour éviter que les scories n'éclaboussent la lentille de mise au point;Réduisez la vitesse de prise de vue;Augmentez la puissance;Augmentez la mise au point. |

| Dispersion du faisceau | La vitesse d'avance est trop élevée ; La puissance est trop faible ; La mise au point est trop faible. | Réduire la vitesse d'avance ; augmenter la puissance ; augmenter la focalisation. |

| Générer du plasma à l'angle | La tolérance angulaire est trop élevée ; la modulation est trop élevée ; l'accélération est trop élevée. | Réduire la tolérance angulaire ; Réduire la modulation ou l'accélération. |

| Le faisceau diverge au début | L'accélération est trop forte ; la focalisation est trop faible ; le matériau en fusion n'a pas été déchargé. | Réduire l'accélération ; augmenter la focalisation et percer le trou circulaire. |

| Incision grossière | La buse est endommagée ; La lentille est sale. | Remplacer la buse ; nettoyer la lentille si nécessaire. |

Matières déversées par le haut | Puissance trop faibleVitesse d'alimentation excessivePression d'air trop élevée | Dans ce cas, appuyez immédiatement sur le bouton de pause pour éviter que des larmes en fusion n'éclaboussent la lentille de mise au pointAugmentez la puissance et diminuez la vitesse d'alimentationRéduisez la pression de l'air |

Afin d'obtenir une qualité de traitement optimale, veuillez suivre les instructions suivantes :

Lorsqu'une diminution de la qualité de l'usinage est constatée, il convient de vérifier les facteurs suivants :

Ne modifiez pas les paramètres standard définis lors de l'achat de la machine de découpe laser ;

Voir aussi

Pour optimiser les paramètres, créez un nouveau répertoire. Si la qualité du traitement se détériore, comparez les paramètres standard de la machine aux paramètres optimisés afin de déterminer si des changements significatifs ont été apportés.

La qualité de la surface des matériaux influe grandement sur la qualité de la découpe laser. Les matières premières doivent être protégées de la rouille et de la saleté. Si la surface est rouillée, sale ou inégale, le matériau doit être traité avant d'être découpé sur la machine de découpe laser.

Pour obtenir une qualité de coupe optimale, l'opérateur doit respecter les principes suivants :

Le mode de fonctionnement à faible luminosité comprend le mode continu et le mode pulsé. Le mode continu est utilisé pour la découpe normale, tandis que le mode pulsé est utilisé pour traiter les petits trous et les perforations qui sont plus petits que l'épaisseur du matériau.

Pour la découpe de pièces qui seront réutilisées, la perforation par impulsion peut être effectuée sur le contour graphique. La perforation en mode continu est généralement utilisée pour une découpe plus rapide, mais elle produit un trou plus grand que la perforation par impulsions.

La dissipation de la chaleur avant et après le perçage est cruciale lors de la découpe de petits matériaux. Évitez de raccorder la ligne de coupe à des parties étroites de la pièce et veillez à ce que l'angle inclus avec la figure soit suffisant pour permettre la dissipation de la chaleur.

La taille maximale de découpe de la machine de découpe laser est de 3000 x 1500 mm. La capacité de coupe maximale d'une machine de 500W machine de découpe laser à fibre est de 6 mm pour l'acier au carbone et de 4 mm pour l'acier inoxydable.

Voir aussi

Le plus petit trou pouvant être découpé doit avoir un diamètre supérieur à l'épaisseur de la plaque.

Règles de sécurité pour l'utilisation de la machine de découpe au laser :

Voir aussi

Voir aussi

Grâce au contenu de la formation ci-dessus, je pense que vous avez une meilleure compréhension de la feuille découpe laser des métauxqui vous sera certainement utile.

Si vous avez d'autres questions concernant découpe laser de tôlesPour plus d'informations, veuillez laisser un message dans la zone de commentaires.