Vous êtes-vous déjà demandé ce qui rend la tôle si polyvalente dans le domaine de l'ingénierie ? Cet article explore le monde fascinant de la tôle, en se penchant sur les propriétés des matériaux, les processus de fabrication et l'optimisation de la conception. À la fin, vous comprendrez comment ces éléments se combinent pour créer des composants métalliques plus solides et plus fiables.

L'acier inoxydable est un matériau de tôlerie polyvalent et largement utilisé, réputé pour sa résistance à la corrosion, sa solidité et son attrait esthétique. Il est classé en plusieurs types en fonction de sa microstructure et de sa composition :

L'acier laminé à froid est produit par un traitement supplémentaire de l'acier laminé à chaud afin d'obtenir une finition plus lisse et des tolérances plus serrées. Il est disponible dans les alliages 1008 et 1018 et se caractérise par une plus grande résistance que l'acier laminé à chaud. L'acier laminé à froid est couramment utilisé dans les applications à haute tolérance, les bâtiments commerciaux et les entrepôts. Sa finition lisse et sa bonne soudabilité en font un matériau idéal pour les panneaux de carrosserie automobile et les appareils électroménagers.

L'acier galvanisé est recouvert d'une couche de zinc qui le protège de la rouille et de la corrosion. Ce revêtement améliore la durabilité et la formabilité du matériau, ce qui le rend adapté aux applications exposées à l'humidité et à d'autres environnements corrosifs. Parmi les applications courantes, on peut citer les pièces automobiles, les produits exposés à l'eau, les équipements de serre, les seaux, les tuyaux d'irrigation et les bateaux. Par exemple, l'acier galvanisé est largement utilisé dans la construction de structures extérieures telles que les clôtures et les matériaux de couverture en raison de sa longévité et de sa résistance aux intempéries.

L'aluminium est connu pour son rapport poids/résistance élevé et sa résistance naturelle à la corrosion. Différentes qualités d'aluminium sont utilisées dans les applications de tôlerie, chacune ayant des propriétés spécifiques :

Il est essentiel de comprendre les propriétés et les applications de ces matériaux de tôlerie pour choisir le bon matériau pour des projets de fabrication spécifiques. Cela permet de s'assurer que les pièces fabriquées répondent aux normes requises en matière de formabilité, de soudabilité, de résistance à la corrosion, de solidité, de poids et de coût. En outre, la prise en compte de facteurs tels que l'impact sur l'environnement et la durabilité peut guider davantage la sélection des matériaux dans diverses industries.

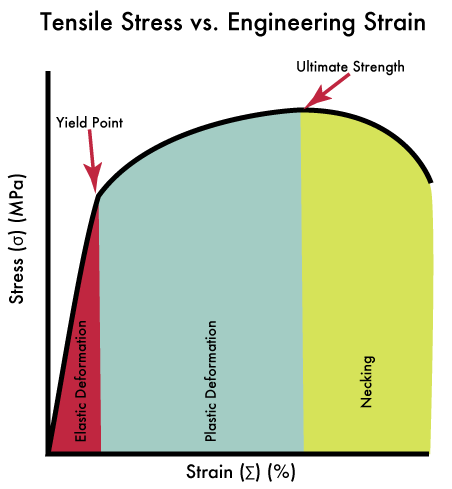

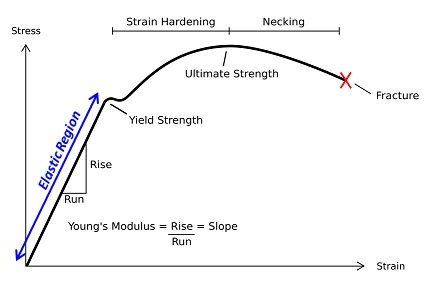

La contrainte maximale qu'une feuille matériau métallique La résistance à la traction est la force que subit un matériau avant de se rompre. L'unité de mesure est le N/mm2 ou MPa, et elle est représentée par le symbole σb. La résistance à la traction est l'un des indicateurs de la résistance globale d'un métal.

La contrainte maximale que subit une section transversale lorsqu'une charge est appliquée entre deux points d'un échantillon est appelée résistance à la flexion. L'unité de mesure est N/mm2 ou MPa, et elle est représentée par le symbole σbb. La résistance au pliage est l'un des indicateurs de la résistance globale d'un métal.

La contrainte maximale qu'un tôle La résistance à la compression est la force qu'un matériau peut supporter sous pression sans se rompre. L'unité de mesure est le N/mm2 ou MPa, et il est représenté par le symbole σbc.

Limite d'élasticité se réfère à la contrainte d'un échantillon de métal pendant le processus d'étirement lorsque la charge n'augmente plus mais que l'échantillon continue à se déformer. L'unité de mesure est le N/mm2 ou MPa, et elle est représentée par le symbole σs. La limite d'élasticité est la valeur de la pression à la limite d'élasticité.

Pour les matériaux qui ne présentent pas de limite d'élasticité évidente, la valeur de la contrainte qui produit une déformation permanente de 0,2% est souvent considérée comme la limite d'élasticité.

Il s'agit de la charge maximale de la section originale de la zone de cisaillement avant le cisaillement de l'échantillon.

L'unité est : N/mm2 ou MPa et le symbole est στ.

Il s'agit de la contrainte maximale de l'échantillon à condition que l'éprouvette se déforme après la disparition de la force extérieure et qu'elle puisse retrouver son état initial.

L'unité est : N/mm2 ou MPa et le symbole est σe.

Il s'agit du pourcentage de la surface de la section originale qui se rétracte après une charge de traction.

Le symbole est ψ et c'est l'un des indices plastiques des matériaux.

Il s'agit du pourcentage d'allongement du matériau de l'échantillon par rapport à la longueur d'origine après la rupture du matériau de l'échantillon.

L'élongation est également l'un des indicateurs plastiques des matériaux et son symbole est δ.

Il s'agit de la capacité du matériau à résister à une forte pression sur sa surface.

Il existe trois types de dureté : Dureté Brinelldureté Rockwell et dureté Vickers.

En règle générale, la dureté de l'acier augmente avec l'augmentation de la température. teneur en carbone de l'acier.

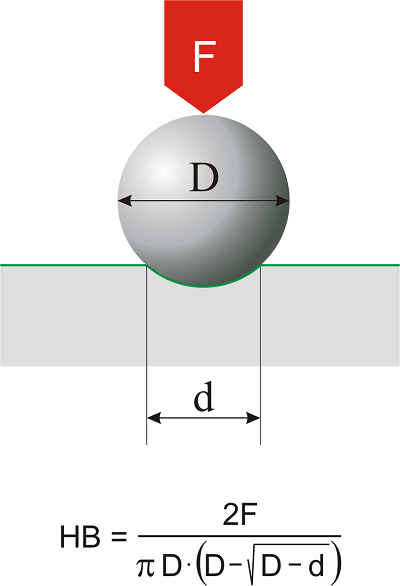

L'une des façons de représenter la dureté et de la mesurer est l'essai de dureté Brinell. Ce test consiste à tremper une bille d'acier, puis à l'enfoncer dans la surface du matériau sous une charge donnée pendant une durée déterminée. Le rapport entre la pression appliquée et la surface de l'empreinte est ensuite calculé, et ce rapport représente la dureté Brinell.

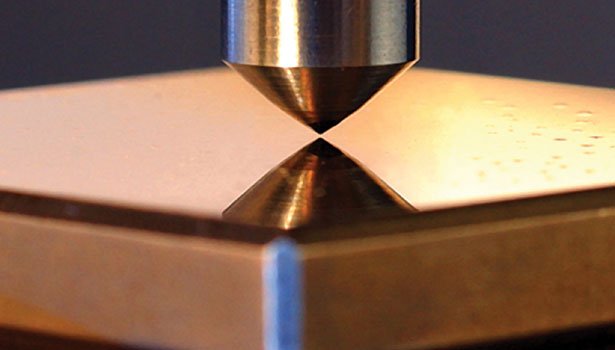

Une autre méthode de représentation et de mesure de la dureté est l'essai de dureté Rockwell. Cet essai consiste à presser un cône de diamant ou une bille d'acier après trempe sur la surface du matériau, puis à déterminer la dureté en fonction de la profondeur de l'empreinte.

La dureté Rockwell est divisée en trois catégories : HRA, HRB et HRC, qui sont basées sur des éléments de test et des pressions différents.

HRA : La valeur de dureté est obtenue en appliquant une pression de 1470 N à l'aide d'une tête diamantée avec un angle de cône de 120 degrés sur les échantillons testés. Elle convient pour mesurer la couche de trempe superficielle, la couche de cémentation et la couche d'oxydation. alliage dur les matériaux.

HRB : La valeur de dureté est obtenue en appliquant une pression de 980 N avec une bille d'acier de 1,59 mm de diamètre. Il convient pour mesurer les métaux tendres tels que les métaux non ferreux, l'acier recuit et l'acier normalisé.

HRC : La valeur de dureté est obtenue en appliquant une pression de 588 N à l'aide d'un cône en diamant avec un angle de 120 degrés sur les échantillons testés. Il convient pour mesurer les métaux durs tels que l'acier trempé et l'acier durci.

Pour le tableau des propriétés mécaniques des métaux, y compris la résistance au cisaillement, la résistance à la traction et la limite d'élasticité, vous pouvez à vérifier ici.

Les différences entre les matériaux SGCC et SECC en termes de dureté, de ductilité et de soudabilité se manifestent de la manière suivante :

Dureté : Le matériau SGCC est plus dur que le matériau SECC. Cela peut être attribué au processus de recuit de réduction lors de la galvanisation à chaud, qui rend le SGCC légèrement plus dur.

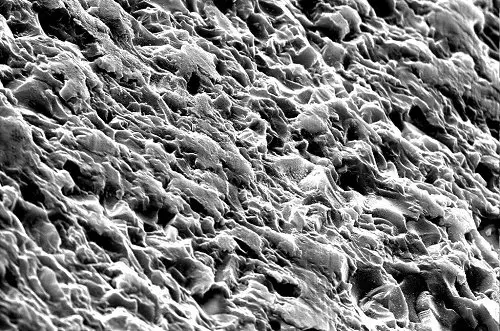

Ductilité : Le SGCC a une ductilité inférieure. En raison de sa dureté plus élevée, le SGCC est susceptible de se fracturer ou de s'endommager lors de l'emboutissage ou de l'emboutissage profond, c'est pourquoi les emboutissages profonds doivent être évités dans son application.

Soudabilité : La soudabilité du SGCC est moins bonne. Cela peut être dû à sa couche de zinc plus épaisse, qui peut facilement se détacher pendant le soudage, ce qui affecte la qualité du soudage. En revanche, bien que le SECC soit également une tôle d'acier galvanisée, sa formabilité et son aptitude à la peinture sont supérieures à celles du SGCC, ce qui peut indirectement refléter son avantage en matière de soudabilité.

Pour éviter le problème de la déformation de la tôle plate sous l'effet de la force par l'optimisation de la conception, les méthodes suivantes peuvent être adoptées :

Ajouter des nervures de renforcement : L'ajout de nervures de renforcement dans la pièce de tôle permet d'améliorer la résistance et la rigidité de la pièce de tôle. Cette méthode est simple et efficace, et convient aux situations où la stabilité structurelle doit être améliorée.

Ajouter des coudes, des brides ou des bords ourlés : Ces opérations permettent d'ajouter des couches supplémentaires de métal sur les bords de la pièce de tôle, améliorant ainsi sa capacité de traction et de compression. Cette méthode de conception permet de disperser les contraintes, de réduire la concentration des contraintes locales et d'améliorer ainsi la résistance globale de la structure.

Ajoutez des renflements en relief grâce à la formation de vagues : L'ajout de reliefs à la surface de la pièce de tôle permet non seulement d'en embellir l'aspect, mais aussi d'augmenter la capacité de charge et la résistance à la déformation de la pièce de tôle. Cette méthode convient aux scénarios d'application exigeant des performances structurelles élevées.

Conception structurelle rationnelle : La conception des pièces en tôle doit tenir compte des exigences et des caractéristiques de la technologie de transformation, tout en prenant en considération la taille des lots, le coût et l'efficacité de la production. Une conception structurelle rationnelle est une condition préalable pour garantir que les pièces de tôle présentent une résistance et une rigidité élevées.

Utiliser la conception pendant la phase de déformation plastique : Selon la théorie de la plasticité, lorsque le matériau local de la structure entre dans la phase de déformation plastique, la contrainte se redistribue pour rendre la répartition de la contrainte plus uniforme, améliorant ainsi la capacité de charge de la structure. Par conséquent, la prise en compte d'une déformation plastique appropriée dans la conception peut rendre la structure plus stable sous la force, en évitant la déformation causée par une concentration excessive de contraintes.

Dans la conception des pièces de tôlerie, le choix de la taille du trou, du rayon interne, de la hauteur et du rayon de pliage a un impact significatif sur les performances de la tôle. Tout d'abord, le positionnement des trous doit tenir compte de l'influence du processus de fabrication. Par exemple, les trous positionnés trop près du bord peuvent se déformer ou même se fissurer en raison de l'étirement du matériau, ce qui souligne l'importance d'une bonne conception des trous pour éviter les problèmes de fabrication.

En outre, la taille minimale du trou perforé est liée à la forme du trou, aux propriétés mécaniques du matériau et à l'épaisseur du matériau. Ces facteurs doivent être pris en compte lors de la conception afin de s'assurer que le processus de poinçonnage n'endommage pas le poinçon et ne compromet pas la qualité du produit final.

La hauteur de pliage doit être au moins égale à deux fois l'épaisseur de la tôle plus le rayon de pliage. Ce principe de conception permet d'assurer une déformation plastique uniforme du matériau pendant le processus de pliage, améliorant ainsi la précision et la qualité des pièces de tôle.

Si la conception exige une hauteur de bord droit inférieure à deux fois l'épaisseur de la tôle, des mesures doivent être prises pour augmenter la hauteur de pliage afin d'éviter le traitement de rainures peu profondes dans la zone de déformation avant le pliage, garantissant ainsi la qualité de la formation du pliage.

Le nombre d'opérations de pliage dans la fabrication de pièces en tôle a également une incidence directe sur le coût du moule et la précision du pliage. La réduction du nombre d'opérations de pliage permet de diminuer le coût du moule et d'améliorer la précision du pliage ; il est donc essentiel de minimiser les opérations de pliage lors de la conception.

En outre, la forme extérieure et les trous intérieurs des pièces découpées doivent éviter les angles vifs, car ceux-ci peuvent affecter la durée de vie du moule. Il s'agit là d'un autre facteur important à prendre en compte lors de la conception des pièces de tôlerie.

La taille correcte du trou, le rayon interne, la hauteur et le rayon de courbure sont essentiels pour améliorer les performances de la tôle. Une conception raisonnable de ces paramètres permet d'éviter les problèmes de fabrication et d'améliorer la qualité et la précision des pièces de tôle. Simultanément, cela permet également de réduire les coûts et d'améliorer l'efficacité de la production.