Dans cet article de blog, nous allons nous plonger dans la terminologie et les techniques intrigantes utilisées dans ce domaine essentiel de la fabrication. Notre ingénieur mécanicien expert vous guidera à travers les concepts clés, en vous fournissant des informations précieuses et des exemples du monde réel. Préparez-vous à élargir vos connaissances et à mieux comprendre l'art et la science qui se cachent derrière le traitement de la tôle.

Matériau de cisaillement :

Il s'agit du processus de découpe d'une pièce rectangulaire à l'aide d'un outil de coupe. machine à cisailler. Les machines de cisaillage à commande numérique (CN) sont souvent utilisées pour le découpage de tailles nettes, en particulier dans la transformation de pièces avec des exigences moindres. La plupart des ingénieurs de procédés utilisent des machines à cisailler pour réduire les coûts de traitement.

Poinçon CNC :

Il s'agit de l'utilisation d'une poinçonneuse CNC pour le poinçonnage de trous. Le processus implique d'abord la programmation, le calcul de l'utilisation et de l'évacuation des matériaux, puis le traitement d'un certain nombre de pièces en même temps.

Il s'agit du processus de découpe d'une pièce à l'aide d'un laser. Bien que le coût de traitement soit élevé, les ingénieurs de processus devraient utiliser cette technique avec parcimonie.

Découpe de la fraise :

Il s'agit de l'utilisation d'une machine de découpe électrique à meule pour la découpe. Cette méthode est utilisée pour le traitement de pièces moins exigeantes, principalement pour le traitement de l'acier profilé. Toutefois, elle comporte certains risques pour la sécurité de la transformation, de sorte que les ingénieurs de processus doivent utiliser cette méthode de découpage avec prudence.

Matériau de sciage :

Il s'agit du processus de coupe des matériaux à l'aide d'une machine à scier. Il s'agit d'un procédé peu exigeant, principalement utilisé pour les sections. découpage de l'acier.

Mise à blanc :

Il s'agit du processus de mise en forme d'un produit à l'aide d'un moule sur un poinçon ordinaire ou un autre équipement de poinçonnage.

Perforation :

Il s'agit du processus de perforation de trous dans une pièce à l'aide d'un pistolet à air comprimé ordinaire. poinçonneuse et mourir.

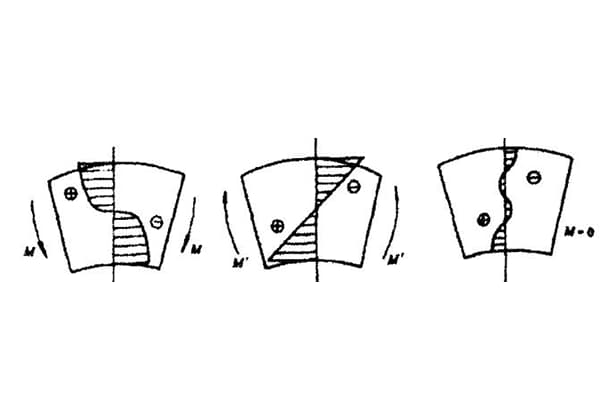

Pliage :

Il s'agit du processus de formation d'une pièce à l'aide d'une cintreuse. Il s'agit d'utiliser une cintreuse CNC et les moules de cintrage correspondants pour achever le processus de cintrage. Avant la production, il doit y avoir une étape de mise en service et d'inspection, et s'il y a des besoins spéciaux, les ingénieurs de processus doivent les expliquer d'abord.

Poinçonnage Pliage :

Il s'agit de le processus de pliage des petites pièces et des pièces simples à l'aide de moules spéciaux sur une poinçonneuse ordinaire.

Formation :

Il s'agit du processus de déformation d'une pièce à l'aide d'un moule dans un poinçon ordinaire ou un autre équipement.

Perforation :

Il s'agit du processus de formation de brides à trous ronds sur une pièce à l'aide d'une matrice sur un poinçon ordinaire ou d'autres équipements. Des spécifications précises concernant l'ouverture et la quantité doivent être ajoutées lors de la fabrication, et le poinçon ordinaire peut être équipé d'un moule spécial pour augmenter l'épaisseur du taraudage.

Forage :

Il s'agit du processus de forage en utilisant une machine de forage. Lorsqu'il n'est pas possible d'utiliser a CNC ou un poinçon ordinaire, le perçage peut être utilisé pour traiter manuellement de petites quantités. Le processus consiste à tracer une ligne et à positionner le point de perçage. Les ingénieurs de processus doivent utiliser cette méthode avec parcimonie.

Perçage de la plaque de découpe :

Il s'agit du processus de perçage d'une plaque à l'aide d'un certain nombre de poinçons, puis d'un perçage par lots à l'aide d'une méthode de positionnement.

Tapping :

Il s'agit du processus de traitement des filets intérieurs d'une pièce.

Brochage :

Il s'agit du processus d'usinage d'un petit trou en un trou plus grand à l'aide d'une perceuse ou d'une fraise.

Compteur d'eau :

Il s'agit du processus d'usinage d'un trou conique dans une pièce afin d'y insérer une pièce de liaison, telle qu'une vis à tête fraisée. Cette opération est réalisée à l'aide d'une perceuse dotée de la tête de perçage appropriée (90 ou 120 degrés) et nécessite une véritable méthode d'adaptation à l'aide d'une vis à tête fraisée. Les producteurs doivent s'assurer que la surface des vis à tête fraisée et la surface des puits de la pièce sont de niveau.

Rivetage sous pression :

Le processus de fixation d'écrous, de vis ou d'écrous par rivetage sur une pièce à l'aide d'une pince à riveter. poinçonneuse ou une presse hydraulique. Le sens du rivetage sous pression doit normalement être orienté vers la bavure afin d'assurer un chargement en douceur. Si ce n'est pas le cas, le producteur doit le signaler rapidement.

Rose Riveting :

Se réfère au processus consistant à presser d'abord la pièce à usiner dans un trou, puis à utiliser un poinçon ou une pince. presse hydraulique pour fixer fermement l'écrou à riveter sur la pièce.

Tirer l'écrou du rivet :

Se réfère à un processus similaire au rivetage, utilisant un tir de traction pour relier fermement les écrous à rivets (POP) et autres connecteurs à la pièce à usiner.

Tirer Riveting :

Le processus d'assemblage de deux ou plusieurs pièces à l'aide d'un pistolet à riveter.

Un sujet captivant :

Le processus d'assemblage de deux ou plusieurs faces d'une pièce à l'aide de rivets. Si la tête doit être rivetée, la pièce doit d'abord être fraisée.

Punch Convex Hull (coque convexe) :

Le processus de formation d'une forme convexe dans un poinçon ou une presse hydraulique à l'aide d'une matrice.

Déchirement du poinçon :

Également connu sous le nom de "pont de poinçonnage", ce procédé consiste à créer une forme de pont à l'aide d'un poinçon ou d'une presse hydraulique.

Impression du poinçon :

Le processus d'utilisation d'un moule pour imprimer des mots, des symboles ou d'autres marques sur un artefact.

Angle de coupe :

Se réfère au processus d'utilisation d'un moule pour enlever l'angle d'une pièce sur une poinçonneuse ou une presse hydraulique.

Poinçonnage du trou de maille :

Un trou perforé dans une pièce à l'aide d'un moule sur une surface normale ou Poinçon CNC.

Mise à niveau :

Se réfère au processus de fabrication d'un niveau de forme.

Forage :

Le processus d'utilisation d'un foret pour faire un trou dans une pièce à l'aide d'une perceuse ou d'une fraiseuse.

Chanfreinage :

Le processus de lissage des angles aigus d'une pièce à l'aide d'un moule, d'une lime, d'une meuleuse, etc.

Étalonnage :

Il s'agit du processus consistant à utiliser des machines pour égaliser une pièce avant et après son traitement.

Dents de la vis de renvoi :

Le processus de réparation d'un filetage de la vis sur une pièce dont les dents sont avancées.

Pose d'un film protecteur :

Le processus de protection de la surface d'une pièce à l'aide d'un film mince qui peut protéger la surface.

Déchirer le film protecteur :

Se réfère au processus d'enlèvement du film de protection de la surface.

Formulaire de relecture :

Le processus d'ajustement d'une pièce usinée.

Rétrécissement thermique :

Le processus de rétraction du plastique d'une pièce à l'aide d'un équipement de chauffage tel qu'un pistolet à air chaud ou un four.

Étiquetage :

Se réfère au processus d'apposition d'une étiquette à l'endroit désigné sur la pièce.

Dessin :

Se réfère au processus d'utilisation d'une tréfileuse et d'une bande de sable pour traiter la surface de la pièce.

Polissage :

Se réfère au processus de lissage de la surface de la pièce à l'aide d'un équipement de polissage.

Traitement thermique :

Procédé permettant d'améliorer la dureté de la pièce par un traitement spécial.

Ébarbage :

Se réfère au processus de lissage des bords de la pièce à l'aide d'une rectifieuse, d'une lime ou d'autres outils au cours de la phase d'usinage. transformation de la tôle.

Argon Soudage par points:

Se réfère à l'utilisation d'un soudage à l'argon pour le soudage par points, qui s'applique aux processus de haute qualité de soudage. L'espacement normal entre les soudures est d'environ 30 à 50 mm.

Soudage à l'argon sur toute la longueur :

Se réfère à l'utilisation d'un machine à souder à l'argon pour le soudage sur toute la longueur, qui s'applique principalement aux processus exigeant une qualité élevée et ne devant pas présenter de déformation après le soudage sur toute la longueur.

Soudage par contact :

Également connu sous le nom de "soudage par points", il s'agit de l'opération de soudage par points. processus de soudage la pièce face à face avec une machine à souder par contact.

Soudeur à protection CO2 :

Se réfère à l'utilisation d'un CO2 soudage sous protection gazeuse pour les opérations de soudage, qui s'applique aux processus ayant des exigences communes en matière de qualité de soudage. L'espacement normal entre les soudures est d'environ 30 à 50 mm.

Soudeur en longueur avec protection CO2 :

Se réfère à l'utilisation d'une machine à souder sous protection gazeuse au dioxyde de carbone pour les opérations de soudage sur toute la longueur, principalement appliquée aux processus qui exigent une qualité élevée et ne doivent pas présenter de déformation après le soudage sur toute la longueur.

Soudage de goujons :

Également appelé "soudage de goujons", ce procédé consiste à souder solidement des vis à la pièce à l'aide d'un pistolet à souder les goujons.

Soudage Meulage :

Il s'agit du processus de lissage de la pièce à l'aide d'une meuleuse et d'une lime. Une meuleuse électrique manuelle est utilisée pour polir les pièces à souder. Pour les pièces soumises à des exigences élevées en matière de galvanisation ou de pulvérisation, il convient d'utiliser une meule spéciale (papier de verre) de grain 120.

Prétraitement :

Se réfère au processus de nettoyage, de dégraissage et d'élimination de la rouille, ainsi qu'à l'augmentation du revêtement de surface (tel que le film de phosphatation) et au nettoyage dans une solution électrolytique après l'élimination de la rouille. tôle et avant l'application d'une peinture par pulvérisation ou d'une peinture par poudrage.

Grattage des cendres :

Se réfère au processus de réparation de la surface de la pièce à l'aide de cendres atomiques, comme les joints de soudure ou les piqûres.

Cendres volantes et broyage :

Désigne le processus de polissage de la surface de la pièce à l'aide d'une meuleuse ou d'une toile de verre après le dépoussiérage. Il s'agit d'un type de réparation qui consiste à poncer la surface de la pièce à l'aide d'une ponceuse pneumatique, ce qui n'est normal que dans les processus de remplissage.

Peinture en aérosol :

Désigne le processus de pulvérisation uniforme de la peinture sur la surface de la pièce à l'aide d'un pistolet spécialisé.

Pulvérisation :

Désigne le processus d'application d'un revêtement sur la surface de la pièce à l'aide d'un pistolet de pulvérisation ou d'un atomiseur à disque, qui disperse le revêtement en un fin brouillard uniforme sous l'effet de la pression ou de la force centrifuge.

Protection des fils peints par pulvérisation :

Désigne un type de revêtement en caoutchouc utilisé pour protéger les écrous, les boulons et les barres d'écrous, ainsi que le papier adhésif fin, le papier à haute température et le papier de soie.

Protection conductrice par pulvérisation :

Il s'agit de la protection de zones spécifiques à l'aide de papier adhésif haute température. Si une telle exigence est requise, les ingénieurs de processus doivent fournir des instructions spéciales, qui sont exécutées par la ligne d'assemblage.

Impression sur soie :

Désigne le processus d'impression de textes ou de motifs sur la surface d'une pièce à l'aide d'une encre spéciale. Le résultat doit être exempt de défauts, tels que l'adhérence, la résistance aux solvants organiques, l'aberration chromatique et la police de caractères, après avoir subi une série d'inspections.

Electro-galvanisation :

Le processus de dépôt d'une couche de métal sur la surface d'une pièce à des fins de protection ou d'esthétique.

Placage électrolytique Nickel :

Le processus de revêtement métallique sur la surface d'une pièce à des fins de protection ou d'esthétique.

Oxydation :

Le processus de formation d'un film d'oxydation sur la surface d'une pièce à des fins de protection ou d'esthétique.

Sablage :

Le processus de traitement de la surface d'une pièce à l'aide d'une machine de sablage.

Assemblage :

Désigne le processus d'assemblage de deux ou plusieurs pièces.

Emballage :

Le processus de protection d'une pièce et sa facilité de transport.

Poinçon CNC positif Plan graphique :

La figure du processus d'exigence de surface doit être présentée comme positive, et la pièce de symétrie doit unifier la direction de la bavure. Elle ne doit pas être appliquée directement comme négative. Les ingénieurs chargés du suivi du processus doivent améliorer la situation et signaler tout problème similaire en temps utile au cours de la production.

La bavure est en hausse et la bavure est en baisse :

La quantité de dessins doit être spécifiée dans les exigences techniques.

Rivetage par pression vers le haut et rivetage par pression vers le bas :

La quantité de dessins doit être spécifiée dans les exigences techniques.

Sinking Hole Up et Sinking Hole Down :

La quantité de dessins doit être spécifiée dans les exigences techniques.

Programmation :

Il s'agit du logiciel de programmation installé sur l'équipement par le fabricant. L'ordre de production est traité à l'aide de fichiers de dessin CAO dans un ordinateur spécial, et le bord doit être formé après le rognage, en utilisant le moins de temps possible pour le poinçonnage.

Outillage de forage :

Se réfère à une plaque de moule utilisée pour le positionnement manuel du perçage. L'ingénieur des procédés doit en tenir compte dans le processus de fabrication du produit.

Outillage de soudage :

Se réfère aux exigences techniques de la dimension, de l'angle, de la position, de la taille de l'espace et d'autres exigences techniques de la soudure. L'ingénieur des procédés doit en tenir compte dans le processus de fabrication des produits.

Outillage de protection conducteur par pulvérisation :

Désigne les méthodes de protection par pulvérisation sur de grandes surfaces, telles que les installations fixes de plaques de fer. Cette méthode s'applique généralement aux pièces de grande taille.

Outil d'assemblage/jauge :

Pour s'assurer que la taille requise est installée correctement et avec précision dans l'assemblage, une inspection complète de la taille et des vis doit être effectuée à l'aide d'outils d'assemblage et de jauges, telles que l'espacement des trous de 19 pouces.

Outils d'inspection de la flexion :

Pour les lots et les pièces complexes, cet aspect doit être pris en compte par l'ingénieur des procédés lors de la fabrication du produit.