Vous êtes-vous déjà demandé pourquoi certaines pièces de tôle ne s'ajustent pas parfaitement après avoir été pliées ? Cet article explore le problème complexe du retour élastique dans le traitement des tôles. Apprenez comment le retour élastique affecte la précision des pièces et découvrez des solutions pratiques pour contrôler ce défaut courant. Plongez dans cet article pour comprendre les mécanismes et les remèdes afin d'obtenir de meilleurs résultats de fabrication !

Le retour élastique est l'une des formes les plus courantes de rebut dans l'usinage des tôles, ainsi que l'une des difficultés techniques des processus de pliage.

En même temps, c'est aussi l'un des principaux défauts du processus d'emboutissage de la tôle, qui affecte sérieusement la précision dimensionnelle et la qualité de l'apparence des pièces. Il s'agit d'un défaut difficile à contrôler dans les processus de production pratiques.

Le retour élastique est une déformation élastique inverse qui se produit lors de la décharge, et il s'agit d'un phénomène courant dans le domaine de la construction. emboutissage de tôles processus.

Le retour élastique est particulièrement important lors des processus de pliage et d'étirage, ce qui a un impact significatif sur la précision dimensionnelle, l'efficacité de la production et les avantages économiques des pièces.

Lorsqu'un tôle est soumis à un moment de flexion externe, il subit d'abord une déformation élastique de flexion.

Au stade de la flexion élastique, la déformation de la tôle est minime lorsque la force de flexion de la tôle est supérieure à celle de la tôle. rayon de courbure est grand et le rayon de courbure intérieur de la tôle ne coïncide pas avec le rayon de l'angle du poinçon.

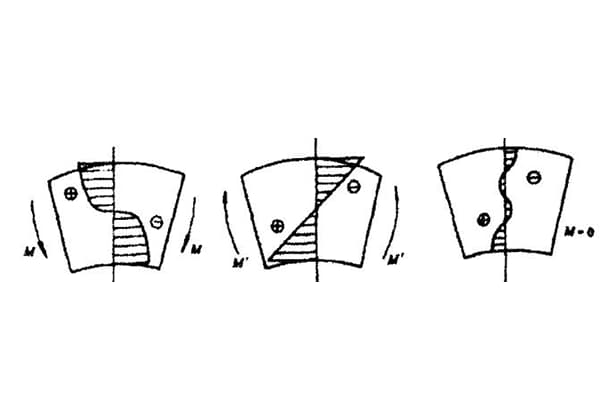

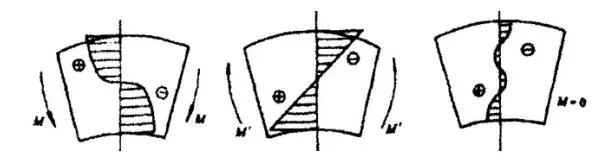

Dans la zone de déformation par flexion, le matériau du côté intérieur de la courbure (près du côté du poinçon) est comprimé et raccourci, et l'état de contrainte est une compression uniaxiale.

Le côté extérieur de la courbure (près du côté de la matrice) du tôle est étiré et allongé, et l'état de contrainte est une tension uniaxiale.

De l'intérieur vers l'extérieur de la surface de pliage, le degré de raccourcissement et d'allongement diminue progressivement, et il existe une couche de fibres entre les deux zones de déformation où la longueur reste constante et la déformation nulle, appelée couche neutre.

De même, entre le passage d'une contrainte de traction à une contrainte de compression, il existe une couche de contrainte où la contrainte tangentielle est nulle, appelée couche de contrainte neutre.

En général, on considère que ces deux couches neutres aux propriétés différentes se superposent en une seule couche neutre.

Lorsque le moment de flexion augmente, la déformation de flexion de la tôle augmente, et le métal sur les surfaces intérieures et extérieures de la tôle atteint la limite d'élasticité en premier.

La tôle commence à passer du stade de la déformation élastique au stade de la déformation élastique-plastique, et la répartition des contraintes change avec l'augmentation du moment de flexion.

La zone de déformation plastique s'étend de la surface vers l'intérieur, et la zone de déformation élastique au milieu de la tôle diminue progressivement, jusqu'à ce que la section entière entre dans l'état plastique.

La deuxième image de la figure 1 montre le changement de contrainte causé par le moment de flexion inverse. La troisième image montre la contrainte résiduelle qui peuvent provoquer un retour élastique. La principale raison du retour élastique en flexion est la déformation élastique du matériau.

Lorsque la tôle est pliée, la couche intérieure est soumise à un effort de compression et la couche extérieure à un effort de traction.

Bien que ces deux contraintes dépassent la limite d'élasticité lors d'une flexion élastique-plastique, il existe toujours une zone de déformation élastique où la contrainte est inférieure à la limite d'élasticité lors du passage d'une contrainte de traction à une contrainte de compression.

En raison de la présence de la zone élastique, la pièce sera inévitablement retour au printemps après le déchargement.

Lorsque le rayon de courbure relatif est plus grand, la proportion de la zone de déformation élastique est plus importante, ce qui rend ce type de retour élastique plus significatif.

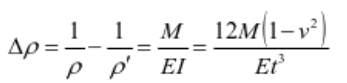

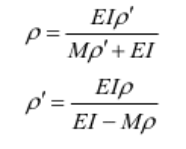

Pour expliquer le retour élastique de manière plus intuitive, une formule est introduite pour déterminer la quantité de retour élastique.

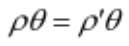

Le retour élastique est une déformation élastique inverse qui se produit lors de la décharge après le pliage. La formule classique de calcul du retour élastique de la tôle est la suivante :

Où : Δρ est le changement de courbure ; ρ est le rayon de courbure avant déchargement ; ρ' est le rayon de courbure après déchargement ; M est le moment de flexion ; E est le module d'élasticité ; I est le moment d'inertie de l'ébauche pliée ; υ est le coefficient de Poisson ; t est le moment de flexion interne de la tôle avant le retour élastique.

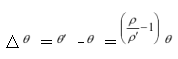

En réarrangeant la formule ci-dessus, nous pouvons obtenir la relation entre le rayon de courbure avant et après le déchargement :

Les relations entre les paramètres de l'équation ci-dessus montrent que la différence de rayon de courbure de l'ébauche pliée avant et après déchargement, c'est-à-dire la quantité de retour élastique, est déterminée par le moment de flexion M, le moment d'inertie I de la forme de la section transversale de l'ébauche, du module d'élasticité E du matériau et du rayon de courbure ρ de la déformation par flexion.

Plus le moment de flexion M appliqué à l'ébauche avant le déchargement est important, plus le rayon de courbure ρ de la déformation en flexion est grand.

Plus le module d'élasticité E du matériau est faible, plus le retour élastique est important.

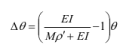

S'il y a deux bras droits de part et d'autre de la pièce coudée, le phénomène de retour élastique qui se produit lors du déchargement se manifeste également par un changement d'angle entre les deux bras droits.

Lorsque la reprise élastique se produit pendant la décharge, la longueur de la couche neutre dans l'ébauche pliée ne change pas.

C'est pourquoi,

où ρ et ρ' sont les rayons de courbure avant et après déchargement, et θ et θ' sont les angles avant et après déchargement.

Dans la pratique, afin de garantir l'angle de la pièce pliée, l'angle des matrices supérieure et inférieure doit être pris en compte lors de la conception du moule de compression.

Étant donné que de nombreux facteurs affectent la taille de l'angle de retour élastique, il est très difficile de le calculer avec précision. En général, certaines données empiriques sont utilisées comme référence.

Pour répondre aux exigences, il convient d'utiliser autant que possible des matériaux ayant des limites d'élasticité plus basses et des modules d'élasticité plus élevés afin de réduire ou d'éliminer le retour élastique et d'obtenir une meilleure qualité de cintrage.

En outre, la tolérance d'épaisseur du flan, la qualité de la finition de surface et la planéité ont une grande influence sur le retour élastique de flexion. Pour les pièces exigeant une grande précision de pliage, il est particulièrement important de renforcer la sélection de la qualité du flan.

Choisissez un rayon de courbure relatif plus petit. Un rayon de courbure relatif plus petit permet de réduire le retour élastique.

En général, lorsque le rayon de courbure est ≤3-5 fois l'épaisseur de la tôle, on considère que la zone de courbure de la tôle est entrée dans l'état plastique. Cependant, un rayon de courbure trop faible peut entraîner la fissuration de la zone de courbure.

Le rayon de courbure minimal du matériau indiqué dans la littérature actuelle est principalement basé sur des données empiriques et peut être utilisé comme référence pour concevoir le rayon de courbure de la pièce à usiner.

Modifier la forme du produit sans changer la fonction originale du produit, réaliser bridage ou le pliage sur la partie pliée, ou presser des nervures de renforcement appropriées au point de pliage.

La déformation du retour élastique sera limitée, ce qui permet non seulement de réduire le retour élastique après le pliage, mais aussi d'améliorer la rigidité des pièces.

Corriger la courbure.

L'angle de retour élastique de la flexion corrigée est significativement plus petit que celui de la flexion libre, et plus la force de correction est importante, plus le retour élastique est faible.

La force de correction concentrera la force de poinçonnage dans la zone de déformation par flexion, forçant la couche interne de métal à être extrudée.

Après correction de la feuille, les couches interne et externe sont étirées, et les tendances au retour élastique des zones de tension et de compression après déchargement se compensent, réduisant ainsi le retour élastique. Cette méthode convient aux petits coins arrondis avec une petite zone de déformation.

Traitement thermique.

Pour certains matériaux durs et matériaux qui ont été travaillés à froid et durcis, recuit avant le cintrage peut réduire leur dureté et leur limite d'élasticité, réduisant ainsi le retour élastique. Dans le même temps, cela peut également réduire le retour élastique. force de flexion puis trempé après le pliage.

Le recuit utilise généralement la recristallisation, le recuit normal et le recuit brillant. Le revenu local de la pièce de flexion de la tôle peut réduire la limite d'élasticité et atteindre l'objectif d'élimination du retour élastique.

Surpliage.

Au cours du processus de production par pliage, en raison de la reprise élastique de la tôle, l'angle de déformation et le rayon de courbure de la tôle augmentent.

Par conséquent, une méthode permettant de faire en sorte que le degré de déformation de la tôle dans le moule dépasse le degré de déformation théorique peut être utilisée pour réduire le retour élastique.

Pliage à chaud.

Le chauffage et le pliage peuvent être utilisés, et les températures appropriées peuvent être sélectionnées en fonction des différents types de tôles. Un temps de ramollissement suffisant permet de réduire le retour élastique.

Tirer pour plier.

Les pièces dont les rayons de courbure relatifs sont relativement importants peuvent utiliser la méthode de creusage et de pliage. Cette méthode consiste à appliquer une tension tangentielle tout en pliant la tôle afin de modifier l'état et la répartition des contraintes à l'intérieur de la tôle.

L'ampleur de la contrainte de traction appliquée doit faire en sorte que la contrainte totale en chaque point de la zone de déformation par flexion soit légèrement supérieure à la limite d'élasticité du matériau, ce qui permet à l'ensemble de la section de se trouver dans la zone de déformation plastique par traction.

De cette manière, la direction contrainte-déformation des zones internes et externes est cohérente et, après déchargement, les tendances au retour élastique des couches internes et externes se compensent, réduisant ainsi le retour élastique.

Durcissement du coin interne.

La compression est appliquée depuis l'intérieur de la zone de pliage pour éliminer le retour élastique. Cette méthode est plus efficace lorsqu'il y a des plis symétriques des deux côtés de la tôle dans un pliage en U.

Les coudes en L produisent parfois des écarts dimensionnels, de sorte que cette méthode ne convient pas pour former des produits qui nécessitent à la fois de la résistance et de l'élasticité.

Contrôler les contraintes résiduelles.

Lors de l'emboutissage et du formage, ajoutez des formes convexes locales (bosses circulaires) à la surface de l'outil, puis éliminez la forme ajoutée au cours du processus suivant afin de modifier l'équilibre des contraintes résiduelles dans le matériau et d'éliminer le retour élastique.

Pour le pliage en U, le retour élastique diminue à mesure que la profondeur d'ouverture du moule concave augmente et que le jeu du moule diminue. Le jeu du moule doit être maintenu entre 110% et 115% de l'épaisseur de la tôle pour un effet optimal de formage et de contrôle du retour élastique.

Pour les exigences élevées en matière de précision du pliage, la valeur du jeu unilatéral du pliage peut être réglée en fonction de l'épaisseur de la tôle, en utilisant des plis légèrement plus fins pour réduire le retour élastique.

Tirer technologie de pliage ou des moules à jeu réglable peuvent également être utilisés pour réduire le retour élastique. Pour le cintrage en V, il faut veiller à contrôler la hauteur du moule fermé.

Utiliser des moules de cintrage en caoutchouc polyuréthane.

Les moules en caoutchouc polyuréthane peuvent être utilisés pour le cintrage de pièces avec des ébauches minces.

Comme les moules de cintrage en caoutchouc polyuréthane peuvent transmettre uniformément la pression dans toutes les directions et obtenir un cintrage sans interstices, la pièce pliée s'adapte étroitement à la surface convexe du moule, plaçant la pièce dans un état de contrainte de compression tridirectionnelle. Il est même possible d'obtenir un cintrage similaire à l'emboutissage, en réduisant le retour élastique et en obtenant une qualité de cintrage élevée.

Utiliser des moules de cintrage à coins inclinés.

Les moules de cintrage à coins inclinés utilisent la méthode de cintrage par correction d'extrusion, qui permet généralement d'obtenir des pièces cintrées de meilleure qualité.

Pour les pièces présentant des exigences élevées en matière de précision des ébauches, l'épaulement du moule peut être utilisé pour presser longitudinalement l'extrémité de la pièce pliée, ce qui permet aux côtés intérieur et extérieur de la zone de déformation par pliage de recevoir une contrainte de compression afin de réduire le retour élastique.

Méthode d'indemnisation.

En fonction de la direction et de l'ampleur du retour élastique de la pièce pliée, la forme géométrique et la taille de la partie active du moule peuvent être contrôlées pour compenser le retour élastique après le pliage. Dans le cas d'un cintrage à angle unique, le moule convexe est réduit d'un angle de retour élastique.

Dans le cas du cintrage à double angle, une inclinaison égale à l'angle de retour élastique est réalisée sur la paroi du moule convexe afin de pouvoir compenser l'angle de retour élastique après le cintrage, ou bien la plaque supérieure et le fond du moule convexe prennent la forme d'un arc afin que la surface courbe au fond de la pièce redevienne droite après le retour élastique, et que le retour élastique des deux côtés soit compensé.

La compensation du retour élastique de la tôle basée sur la technologie IAO peut également être utilisée pour traiter le modèle mathématique CAO après la compensation du retour élastique, réduisant ainsi le nombre de corrections réelles du rebond.