Avez-vous déjà eu du mal à déplier avec précision des pièces de tôle ? Cet article explore l'art et la science qui se cachent derrière les calculs de dépliage de la tôle. Découvrez les concepts, formules et techniques clés utilisés par des ingénieurs expérimentés pour déplier avec précision des géométries complexes. Apprenez à appliquer ces principes à vos propres conceptions et à rationaliser votre processus de fabrication.

La première étape du processus de fabrication de la tôle est le dépliage des géométries et du corps cohérent. La précision et l'exactitude du dépliage de l'échantillon ont un impact direct sur la qualité de la pièce finale.

Dans le passé, en raison des limitations des outils de calcul, on utilisait la méthode de projection pour agrandir l'échantillon sur un plan avec un rapport de 1:1 et mesurer la longueur réelle de la ligne de plan requise.

Toutefois, cette méthode est compliquée et inefficace, et ne peut pas répondre aux exigences actuelles de la production.

Avec les progrès des outils de calcul, tels que les calculatrices électroniques et l'utilisation généralisée des ordinateurs, tôle peut désormais être réalisé à l'aide de méthodes de calcul.

Afin de normaliser la méthode de calcul du coefficient de dépliage des tôles par les techniciens, de minimiser les écarts dimensionnels des produits après pliage et de faciliter l'autocontrôle par le personnel de l'atelier et le recontrôle par les inspecteurs de la qualité, il existe une norme et une base unifiées pour le coefficient de dépliage.

En conséquence, la norme de calcul du coefficient de dépliage des tôles est de plus en plus standardisée.

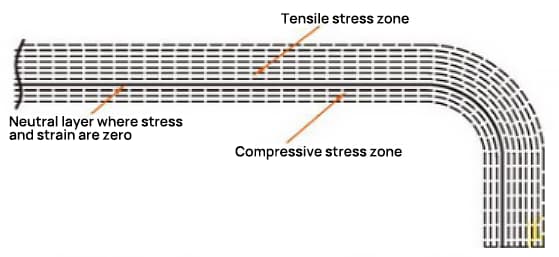

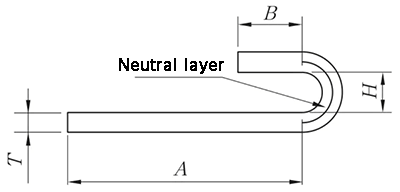

Méthode de dépliage de la couche neutre

Lors du processus de pliage, la couche extérieure subit une contrainte de traction, tandis que la couche intérieure subit une contrainte de compression. La couche de transition entre les contraintes de traction et de compression est appelée couche neutre. La longueur de la couche neutre pendant le pliage reste la même qu'avant le pliage, ce qui en fait la référence pour déterminer la longueur dépliée de la pièce pliée.

L'emplacement de la couche neutre dépend du degré de déformation.

La position de la couche neutre n'est pas seulement liée au rayon de courbure, à l'épaisseur de la tôle, au coefficient de déplacement vers l'intérieur, etc., mais aussi à des facteurs tels que la méthode de traitement, la forme et la taille de la tôle.

Par conséquent, la position de la couche neutre ne peut être déterminée qu'approximativement et, dans les applications pratiques, des valeurs approximatives sont généralement utilisées pour les calculs.

La formule de calcul de la dimension de la longueur L de la couche neutre est la suivante :

Parmi eux,

En utilisant un logiciel 3D pour effectuer des simulations et des calculs de différentes épaisseurs, angles et rayons, ainsi que des pratiques de fabrication sur site, nous avons compilé un ensemble de valeurs de facteur K. Veuillez vous référer au tableau 1 pour les valeurs spécifiques.

Tableau 1 : Coefficient de la couche neutre - valeurs K

| r/t | ≤05 | 0.6 | 0.8 | 1 | 1.2 | 1.3 | 1.5 | 2 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | ≥8 |

| k | 026 | 0.28 | 0.30 | 0.32 | 0.33 | 0.34 | 0.36 | 0.38 | 0.39 | 0.4 | 0.42 | 0.44 | 0.46 | 0.5 |

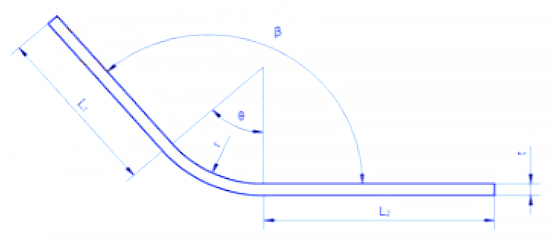

Calcul du dépliage rapide pour les coudes à 90

Le diagramme de dépliage d'un coude à 90° est illustré à la figure 9. Ces dernières années, nous avons utilisé des logiciels 3D tels que CATIA et SOLIDWORKS pour la modélisation des tôles afin de calculer les dimensions de dépliage.

Des vérifications répétées ont permis de constater que lorsque l'angle de pliage à froid des produits plats en acier est de 90°, la formule de calcul de la longueur dépliée L est la suivante :

L = L1 + L2 - A

Où ?

Tableau 2 Tableau des paramètres de flexion à 90

| Épaisseur t/mm | Rayon d'appui r/mm | |||||||||||

| 1 | 1.2 | 16 | 2 | 25 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | |

| Valeur de compensation A mm | ||||||||||||

| 1 | -1.92 | -1.97 | -2.10 | -2.23 | -2.41 | -2.59 | -2.97 | -3.36 | -3.79 | -4.65 | -5.51 | -6.37 |

| 1.5 | -2.90 | -3.02 | -3.18 | -3.34 | -3.70 | -4.07 | -4.45 | -5.26 | -6.11 | -6.97 | ||

| 2 | -3.84 | -3.98 | -4.13 | -4.46 | -4.81 | -5.18 | -5.94 | -6.72 | -7.58 | |||

| 2.5 | -4.80 | -4.93 | -5.24 | -5.57 | -5.93 | -6.66 | -7.42 | -8.21 | ||||

| 3 | -5.76 | 6.04 | -6.35 | -6.69 | -7.40 | -8.14 | -8.91 | |||||

| 4 | -7.7 | -7.95 | -8.26 | -8.92 | -9.62 | -10.36 | ||||||

| 5 | -9.6 | -9.87 | -10.48 | -11.15 | -11.85 | |||||||

| 6 | -11.5 | -12.08 | -12.71 | -13.38 | ||||||||

| 8 | -15.4 | -15.9 | -16.51 | |||||||||

| 10 | -19.2 | -19.73 | ||||||||||

| 12 | 23.01 | |||||||||||

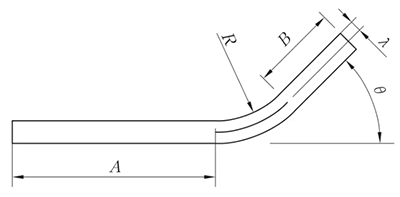

Lorsque le rayon de courbure est grand et l'angle de flexion est petit, le degré de déformation est faible et la couche neutre est proche du centre de l'épaisseur de la tôle.

Cependant, lorsque le rayon de courbure (R) devient plus petit et que le angle de flexion (θ) augmente, le degré de déformation augmente également et la couche neutre se déplace vers le côté intérieur du centre de flexion. La distance entre la couche neutre et le côté intérieur de la feuille est notée λ, et l'épaisseur du matériau est notée T.

La formule de base pour calculer la longueur du pli :

Longueur de dépliage = taille intérieure du matériau + taille intérieure du matériau + montant de la compensation.

Vous pouvez également utiliser la calculatrice suivante pour calculer la longueur de pliage de la tôle :

Les paragraphes suivants décrivent un par un les algorithmes de dépliage des différentes caractéristiques de courbure.

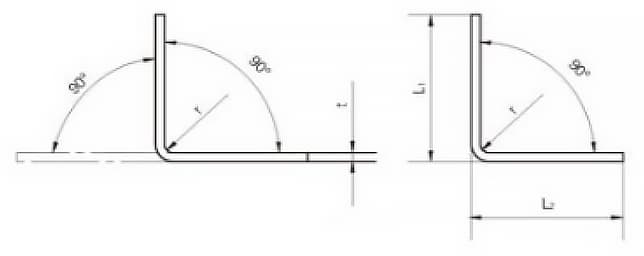

R = 0mm, θ = 90° (Note : Lorsque R ≤ 1.0mm, il est considéré comme R = 0mm).

L = A + B + K

Dans la production réelle, la matrice supérieure de cintrage peut porter un angle R, ou il peut y avoir un angle R inférieur à 1 mm, ou le choix de la matrice supérieure de cintrage peut être différent de celui de la matrice supérieure de cintrage. filière inférieureLa fente V de la plaque peut être grande, entre autres raisons, ce qui entraîne un faible coefficient de flexion. Par conséquent, le coefficient de flexion de chaque épaisseur de plaque de matériau est présenté dans le tableau 1 sur la base de valeurs empiriques réelles.

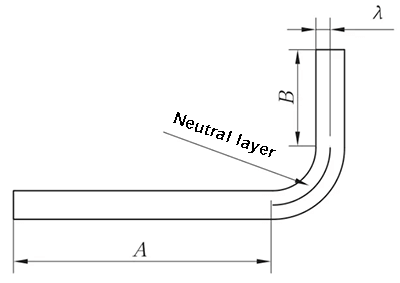

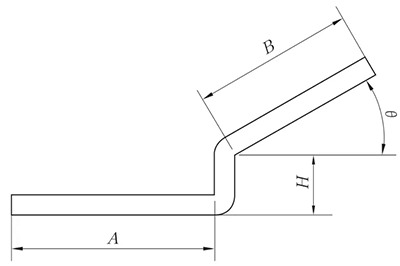

Fig. 1. Schéma de la flexion générale I

R ≠ 0mm et θ = 90°

L = A + B + K (K est la longueur d'arc de la couche neutre)

Fig. 2 Schéma de la flexion générale II

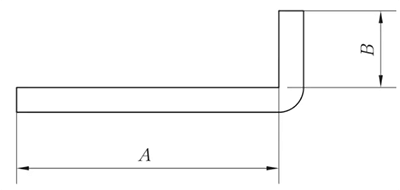

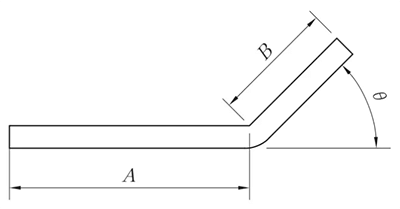

R = 0mm, θ ≠ 90°

L = A + B + K'

Note : K est le montant de la compensation à 90°.

R ≠ 0mm, θ ≠ 90°

L = A + B + K

(K prend la longueur d'arc de la couche neutre)

Fig. 4 Flexion générale IV diagramme de flexion

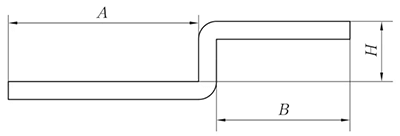

La méthode de dépliage est équivalente à la méthode de pliage en Z à bords droits parallèles, et la mesure de la hauteur est illustrée à la figure 6.

L'angle θ est considéré comme un dépliage à 90°.

Pour 0 < T ≤ 1,6mm, λ est égal à 0,5T.

Lorsque T est supérieur à 1,6 mm, λ est égal à 0,4T.

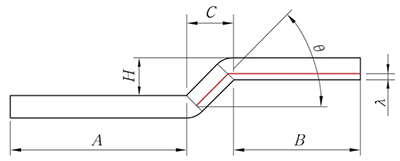

Le pliage en Z, également appelé Cintrage décaléL'angle de formage permet de distinguer le pliage décalé à bord droit et le pliage décalé à bord en biseau, et la méthode de traitement est déterminée par la hauteur du décalage.

Lorsque la hauteur de décalage, h, est inférieure à 3,5 fois l'épaisseur du matériau, matrices offset ou des matrices modifiables sont utilisées pour le formage.

Si la hauteur de décalage dépasse 3,5 fois l'épaisseur du matériau, le formage positif et négatif normal est utilisé.

Lorsque la longueur du bord biseauté est inférieure à 3,5 fois l'épaisseur du matériau, des matrices décalées ou des matrices modifiables sont utilisées pour le formage.

Si la longueur du bord biseauté dépasse 3,5 fois l'épaisseur du matériau, un pliage positif et un pliage négatif sont appliqués.

(1) Lorsque H < 3,5T, seul ce cas peut être traité par pliage décalé.

L = A + B + H

(si H ≤ T, compenser 0,2 mm)

Fig. 5. Schéma de principe du décalage de la ligne droite

(2) Décalage de la règle non parallèle

La méthode d'expansion est la même que la méthode de pliage en Z à bords droits parallèles, et la valeur de la hauteur est indiquée dans la figure 6.

L'angle θ peut être considéré comme 90 ° déplié.

Fig. 6. Schéma du décalage de la règle non parallèle

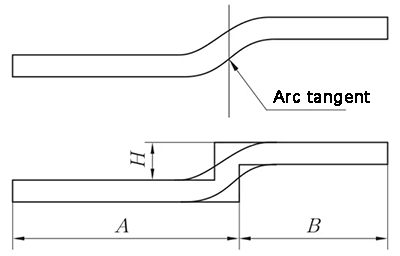

(3) Décalage du bord droit - le segment de transition est tangent à deux arcs

Lorsque le décalage par rapport au bord droit est déplié au point de tangence de deux arcs de cercle, une ligne verticale est créée au point de tangence des deux arcs de cercle sur la surface extérieure du substrat. Le matériau est ensuite décalé d'une épaisseur vers l'intérieur, comme le montre la figure 7, pour être traité et déplié à l'aide de la méthode Z-Fold 1 (Straight-Edge Offset).

Fig. 7 Diagramme de décalage de l'arête droite - le segment de transition est tangent à deux arcs de cercle

Lorsque H < 2T, l'algorithme de dépliage est le suivant, en fonction du traitement des décalages.

Fig. 8 Diagramme du décalage de l'arête biseautée

L = A + B - K

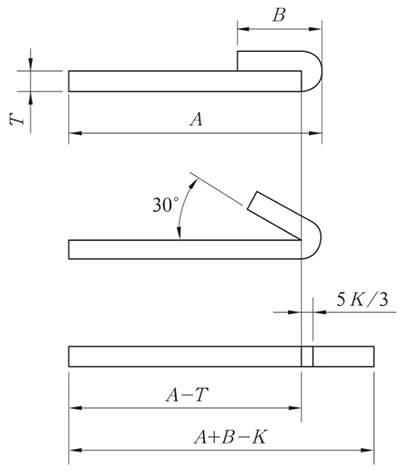

(1) Lors de l'aplatissement, envisager de presser la ligne avant de la plier en fonction des conditions réelles.

La ligne de pressage est située au centre de la zone de déformation par flexion.

Fig. 9. Schéma du pliage et de l'aplatissement inversés

Les processus de pliage inversé et d'aplatissement sont généralement réalisés en deux étapes : le matériau est d'abord plié à 30° à l'aide de la matrice d'insertion, puis aplati.

Par conséquent, lors de la création du ligne de pliage sur le dessin agrandi, il est essentiel d'illustrer la ligne de cintrage sur la base d'un cintrage à 150°, comme le montre la figure 9.

Tableau 1 : Coefficient de flexion des plaques de différentes épaisseurs sous différents angles de flexion

| Angle | Épaisseur/mm | ||||

|---|---|---|---|---|---|

| 1 | 1.2 | 1.5 | 1.8 | 2.5 | |

| 45° | 5.3 | 6.3 | 7.8 | 9.5 | 13 |

| 50° | 4.5 | 5.4 | 6.8 | 8.1 | 11.25 |

| 55° | 4 | 4.7 | 5.8 | 7.05 | 9.75 |

| 60° | 3.4 | 4.1 | 5.1 | 6.15 | 8.5 |

| 65° | 3 | 3.6 | 4.5 | 5.4 | 7.5 |

| 70° | 2.65 | 3.2 | 4 | 4.75 | 6.6 |

| 75° | 2.35 | 2.8 | 3.5 | 4.25 | 5.9 |

| 80° | 2.1 | 2.5 | 3.1 | 3.75 | 5.25 |

| 85° | 1.9 | 2.25 | 2.8 | 3.35 | 4.65 |

| 90° | 1.7 | 2 | 2.5 | 3 | 4.15 |

| 95° | 1.5 | 1.8 | 2.2 | 2.7 | 3.75 |

| 100° | 1.35 | 1.6 | 2 | 2.4 | 3.35 |

| 105° | 1.2 | 1.4 | 1.75 | 2.15 | 3 |

| 110° | 1.1 | 1.3 | 1.6 | 2 | 2.65 |

| 115° | 1 | 1.25 | 1.4 | 1.7 | 2.35 |

| 120° | 0.85 | 1 | 1.25 | 1.5 | 2.1 |

| 125° | 0.75 | 0.9 | 1.1 | 1.35 | 1.85 |

| 130° | 0.65 | 0.8 | 1 | 1.18 | 1.65 |

| 135° | 0.55 | 0.7 | 0.85 | 1.05 | 1.45 |

| 140° | 0.5 | 0.6 | 0.75 | 0.9 | 1.25 |

| 145° | 0.43 | 0.5 | 0.65 | 0.77 | 1.05 |

| 150° | 0.35 | 0.43 | 0.55 | 0.65 | 0.9 |

| 155° | 0.3 | 0.35 | 0.45 | 0.53 | 0.75 |

| 160° | 0.23 | 0.27 | 0.35 | 0.4 | 0.6 |

| 165° | 0.17 | 0.2 | 0.25 | 0.3 | 0.45 |

La méthode de traitement N-fold implique à la fois le remodelage et l'aplatissement, et l'algorithme de dépliage est :

L = A + B + K

(K représente la longueur de l'arc de la couche neutre).

λ = 0,5T

Fig.10 Diagramme N-fold

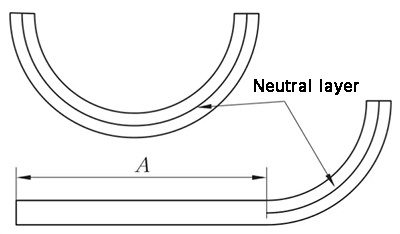

(1) L'expansion de l'arc est directement K, et la longueur de l'arc de la couche neutre est prise. λ= 0.5T

(2) Expansion avec le bord droit d'un côté.

L = A + K

(k est la longueur d'arc de la couche neutre)

Fig. 11 Schéma de l'arc de cintrage

Dans la production réelle, le contrôle précis de la longueur dépliée de la tôle à l'aide d'un logiciel 3D peut être réalisé principalement par les étapes et méthodes suivantes :

Choisissez le bon logiciel de conception 3D : Tout d'abord, vous devez choisir un logiciel de CAO 3D adapté à la conception de tôles. SolidEdge, Creo, FreeCAD, UG, etc. sont tous des logiciels qui peuvent être utilisés pour la conception de tôles. Ces logiciels proposent des modules de tôlerie ou des fonctions connexes qui peuvent aider les concepteurs dans la conception et les calculs de déploiement des pièces de tôlerie.

Utiliser le module de tôlerie ou les outils du logiciel : La plupart des logiciels de CAO 3D proposent des outils et des fonctions connexes pour la conception de tôles. Par exemple, Creo offre une variété de méthodes pour contrôler les dimensions dépliées de la tôle, y compris les méthodes de modélisation et de dépliage des pièces de tôle à grand arc, la méthode de déduction de la courbure, etc. FreeCAD, logiciel de modélisation 3D à code source ouvert, propose également un module de tôlerie.

Applicationles méthodes de calcul par dépliage : Pour garantir la précision de la longueur après le dépliage de la tôle, différentes méthodes de calcul du dépliage peuvent être utilisées. Les méthodes les plus courantes sont la méthode de compensation de la courbure, la méthode de déduction de la courbure et la méthode de calcul du facteur K. Ces méthodes peuvent aider les concepteurs à calculer la longueur réelle du matériau à l'état déplié, garantissant ainsi la taille prévue des pièces après le pliage et le formage finaux.

Veillez à la manipulation des bords et des coins et à l'ajustement des détails : Dans le processus de conception des tôles, les détails de la manipulation des bords et des angles sont très importants. Certains logiciels, tels que SW, offrent une variété de solutions de traitement des bords et des angles et de méthodes de pliage, ce qui permet d'améliorer la précision du dépliage.

Pour les courbes autres que celles à 90 degrés, les angles de courbure courants sont, entre autres, de 45 degrés et de 135 degrés. La méthode de calcul du facteur K est basée sur le rapport entre l'épaisseur du matériau et le rayon de courbure.

Plus précisément, le facteur K = δ / T, où δ représente l'épaisseur du matériau et T le rayon de courbure. Cette méthode est applicable au calcul du coefficient de flexion de tout angle autre que 90 degrés.

Dans les applications pratiques, en raison des différences possibles et des erreurs importantes dans les valeurs de déduction des courbes à différents angles, le facteur K est généralement utilisé comme coefficient de courbure.

En outre, des ajustements sont nécessaires pour guider avec précision la valeur du facteur K pour différentes épaisseurs de tôle. Certaines références suggèrent que la valeur du facteur K pour tout rayon de courbure peut être calculée à l'aide de techniques d'interpolation spécifiques, qui se sont avérées efficaces pour les applications industrielles de tôlerie.

La formule de calcul de la longueur développée de la tôle biseautée de la presse plieuse est la suivante : [L = A + B + C + 0,2], où (A), (B) et (C) représentent les dimensions internes et 0,2 sert de valeur de compensation.

Basée sur les principes généraux et les pratiques des calculs de dilatation de la tôle, cette valeur de compensation tient compte des écarts entre les longueurs réelles et les longueurs théoriques calculées, dus à des facteurs tels que le pliage du matériau et les erreurs de précision du moule au cours des opérations réelles.

Dans l'usinage de la tôle, cette valeur de compensation permet de garantir la précision dimensionnelle et la qualité du produit final.

Les pièces en tôle sont largement utilisées dans les secteurs de l'électromécanique, de l'industrie légère et de l'automobile.

La forme dépliée des pièces de tôle est le principal facteur déterminant la taille du flan, qui affecte à son tour la taille et la forme du flan.

Cependant, les méthodes traditionnelles de dépliage des pièces de tôle sont devenues de plus en plus inadaptées aux besoins de la conception moderne en raison de la longueur de leurs cycles, de leur faible efficacité et de leur qualité médiocre.

Pour remédier à ces lacunes, l'utilisation de systèmes de CAO avancés est devenue de plus en plus courante ces dernières années.

Ces systèmes spécialisés de conception de pièces de tôlerie sont dotés de fonctionnalités robustes et peuvent réduire considérablement le temps et les efforts nécessaires à la conception préliminaire et au déploiement des pièces de tôlerie.