Comment des pliages en Z et en N précis transforment-ils des tôles plates en formes complexes ? Cet article présente les techniques et précautions essentielles pour le pliage en Z et en N dans la fabrication de tôles. Vous découvrirez les procédures critiques, les principes de positionnement et les méthodes de traitement spéciales qui vous permettront d'obtenir des résultats précis et efficaces dans le cadre de vos projets de travail des métaux. Découvrez comment ces techniques de pliage peuvent améliorer vos processus de fabrication et la qualité de vos produits, tout en évitant les pièges les plus courants.

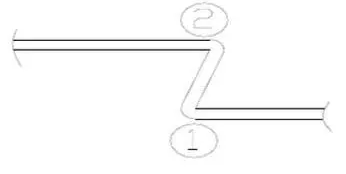

Définition : Le processus de pliage dans lequel un matériau est plié en zigzag est appelé pliage en Z.

Gamme de procédés de pliage standard :

La hauteur du pli en Z doit être supérieure à la somme de l'apothème de la rainure en V et de l'épaisseur du matériau à plier.

H>T+V/2

La taille minimale de traitement est déterminée par le modèle de la machine utilisée, tandis que la taille maximale de traitement est limitée par la forme de la table de la machine.

Procédures de pliage en Z

1) Traiter le coude en L en utilisant la méthode de traitement des coudes en L.

2) Positionner le bord du coude en L et le transformer en coude en Z (ou le transformer en coude en Z en positionnant l'autre côté du coude en L).

Principes de placement des pièces pour le pliage en Z

Des questions à prendre en compte pour la flexion en Z

1) Les angle de flexion du coude en L doit être précis, généralement compris entre 89,5 et 90 degrés.

2) La butée arrière doit être tirée vers l'arrière pour éviter que la pièce ne se déforme pendant le traitement.

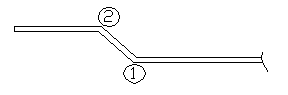

Méthodes générales de traitement du pliage en Z

1) En cas de collision, plier d'abord 1 pour former un grand angle, puis plier 2 et enfin appuyer sur 1.

2) s'il n'y a pas de collision, selon la méthode générale de pliage en Z, plier d'abord le point 1, puis le point 2.

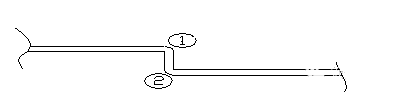

Pour ce type de traitement, compte tenu du positionnement et de l'interférence, le coude 2 est d'abord plié à 90 degrés, puis inséré à la profondeur 1, puis la profondeur 2 est complétée.

Méthode spéciale de traitement du pliage en Z

1) Méthode de séparation des centres (filière inférieure excentricité) - pour le traitement des échantillons ;

2) Formage avec une petite matrice en forme de V - pour la production de masse (l'idée est d'ajouter un coefficient) ;

3) Traitement avec une filière inférieure à la terre - applicable dans tous les cas.

1) Traitement avec une matrice offset - applicable à la production de masse dans la plage de traitement de la matrice à différence de niveau.

2) Formage avec une matrice souple - applicable à la production de masse.

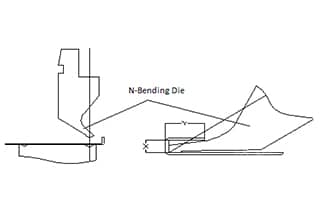

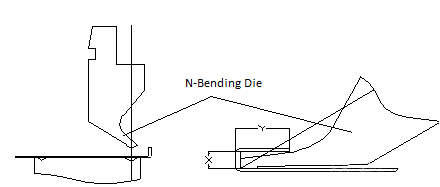

Définition : traiter en continu deux fois la même surface d'usinage pour former N courbures

Précautions pour le traitement des courbes en N

L'angle du premier coude ne doit pas être supérieur à 90°.

La jauge arrière pour le deuxième coude doit être réglée en fonction de la surface usinée.

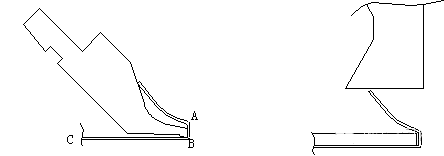

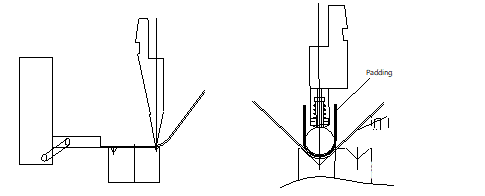

Méthode spéciale de traitement du pliage en N

S'il y a une légère interférence avec le poinçon supérieur après un pliage N de taille Y, le matériau doit être aplati à l'aide d'une matrice d'ourlet après le processus de pliage N.

S'il y a une interférence importante avec le poinçon supérieur après un pliage N de taille Y, le matériau doit d'abord être plié jusqu'à la position de collision après le pliage A. ligne de pressepuis positionné au point C et plié au point B. Enfin, a Filière d'ourlet et le rembourrage doivent être utilisés pour façonner le matériau.

Traitement à l'aide d'un poinçon et d'une matrice de façonnage.

Traitement de l'arc

Le traitement des arcs peut être divisé en deux catégories : la coupe circulaire avec un modèle de pliage et la coupe circulaire avec un couteau à arc.

Il existe deux types de couteaux à arc : les couteaux fixes et les couteaux réglables.

Précautions

R : Lors de l'usinage avec une filière basse à 90°, il se peut que l'usinage soit insuffisant, auquel cas il est nécessaire de pousser manuellement le moule ou, si possible, d'utiliser une filière basse à 88°.

B : Utiliser un appareil de mesure pour vérifier la précision dimensionnelle de la pièce.

C : Lors du traitement d'un arc de 90°, le dé bas doit avoir un rayon de 2 (R + T).