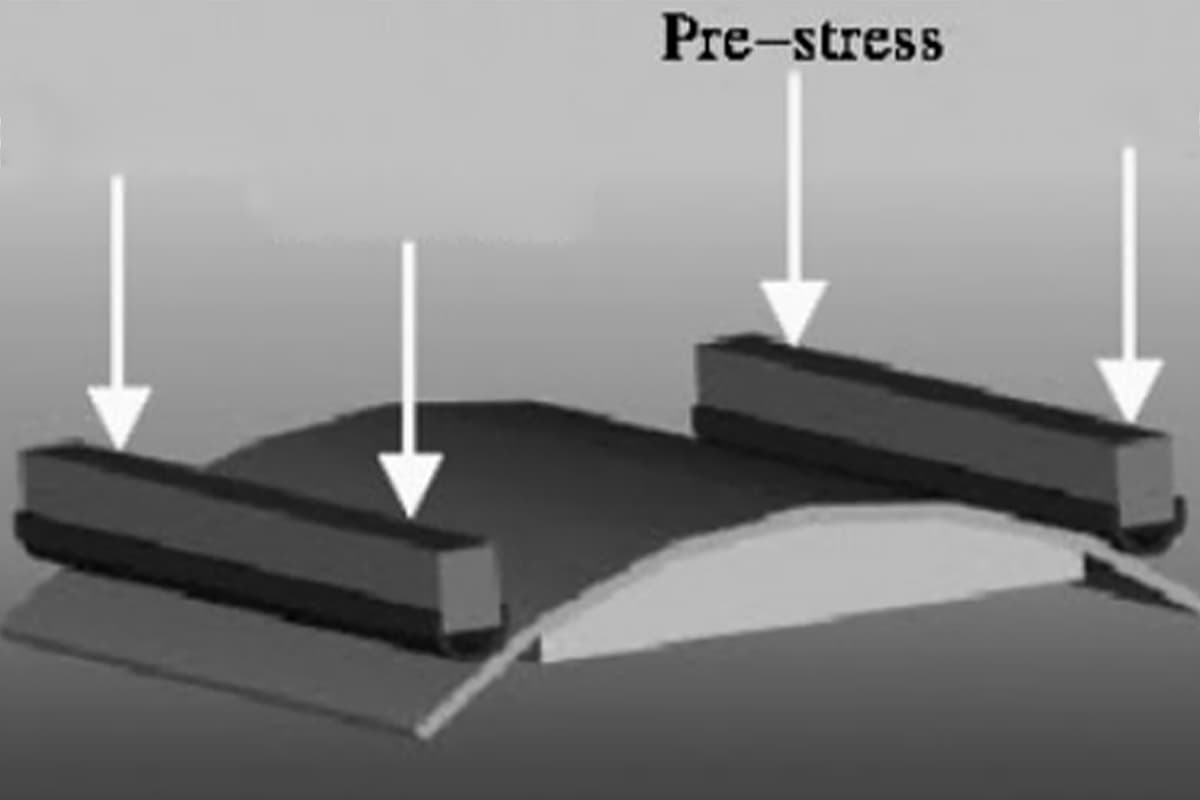

Le grenaillage de précontrainte est une technique de formage qui utilise un flux de grenaille à grande vitesse pour frapper la surface d'une feuille de métal, provoquant une déformation plastique de la surface touchée et du matériau métallique sous-jacent, ce qui amène progressivement la feuille à se courber vers la surface grenaillée, pour obtenir la forme souhaitée. Schéma du grenaillage de précontrainte : Les principaux avantages du grenaillage de précontrainte [...]

Le grenaillage de précontrainte est une technique de formage qui utilise un flux de grenaille à grande vitesse pour frapper la surface d'une feuille de métal, provoquant une déformation plastique de la surface touchée et du matériau métallique sous-jacent, ce qui amène progressivement la feuille à se courber vers la surface grenaillée, pour obtenir la forme souhaitée.

Diagramme de grenaillage de précontrainte :

Les principaux avantages de la grenaille peignage sont :

(1) Le processus nécessite un équipement simple, sans matrice de moulage, ce qui maintient le coût de fabrication des pièces à un niveau peu élevé et permet une grande adaptabilité à la taille des pièces.

(2) Comme le grenaillage de précontrainte forme une contrainte de compression résiduelle sur les surfaces supérieure et inférieure de la pièce dans le sens de l'épaisseur, il peut améliorer la résistance à la fatigue de la pièce pendant le processus de formage.

(3) Il peut former des pièces à simple ou double courbure complexe.

Ces dernières années, les exigences croissantes en matière de performances aérodynamiques globales des aéronefs modernes de pointe et le développement rapide de la technologie informatique ont fortement encouragé la recherche et le développement de la technologie de grenaillage de précontrainte.

Cela a conduit à l'émergence de la technologie de grenaillage de précontrainte, de la technologie de grenaillage numérique et de la nouvelle technologie de renforcement du grenaillage, élargissant considérablement la capacité de traitement et le champ d'application de la technologie de grenaillage de précontrainte.

En général, les pièces sont complètement libres avant le grenaillage de précontrainte. La déformation causée par le grenaillage est liée à la force de grenaillage, à la couverture de grenaille et à l'épaisseur de la pièce.

Les facteurs affectant la résistance du grenaillage comprennent principalement les paramètres liés à la grenaille, tels que le matériau de la grenaille, l'état du traitement thermique et le diamètre, ainsi que les paramètres liés à l'équipement de grenaillage, notamment la vitesse de la grenaille et l'angle de pulvérisation.

Les facteurs affectant la couverture de la grenaille comprennent principalement le temps de grenaillage et le temps d'utilisation de la grenaille. propriétés des matériaux de la pièce à grenailler.

Par conséquent, pour un équipement de grenaillage et une grenaille donnés, lorsque l'on utilise le grenaillage de précontrainte à couverture maximale pour former des matériaux et des pièces d'épaisseur spécifiques, la déformation obtenue est certaine. Cette déformation reflète la limite de formage du grenaillage de précontrainte dans les conditions correspondantes.

L'aile supercritique est une caractéristique importante des avions modernes de pointe.

En tant qu'élément important de la forme de l'aile, le panneau mural intégral présente des formes complexes de selle et de torsion à l'extérieur et des renforts intégrés, des cadres d'embouchure, des trous et des enfoncements à l'intérieur.

L'application de la structure à nervures intégrées est également en augmentation.

Pour ces pièces, en raison de la petite limite de formage du grenaillage libre, il est difficile d'obtenir la déformation requise pour la forme de la pièce. C'est pourquoi la technologie du grenaillage de précontrainte est apparue.

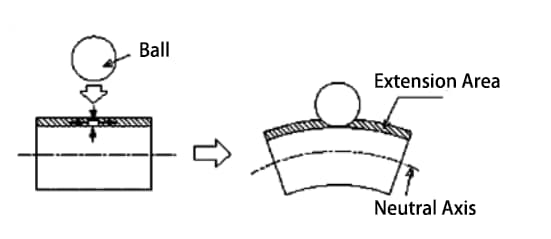

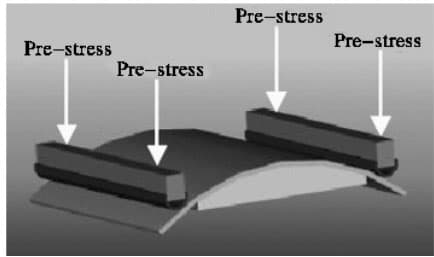

Schéma de principe du grenaillage de précontrainte :

Avant le grenaillage de précontrainte, une charge prédéterminée est appliquée aux pièces à l'aide de gabarits et de fixations spécifiques, ce qui entraîne une déformation élastique initiale des pièces. Ensuite, la surface tendue est grenaillée. pelé. Dans les mêmes conditions d'intensité et de couverture, la limite de formage du grenaillage de précontrainte est 2 à 3 fois supérieure à celle du grenaillage de précontrainte libre.

En même temps, le grenaillage de précontrainte peut contrôler efficacement la déformation de flexion supplémentaire le long de la direction de grenaillage.

Actuellement, la technologie du grenaillage de précontrainte a été appliquée à la fabrication de panneaux d'aile intégraux pour les avions supercritiques.

La société canadienne R Company utilise la technologie de grenaillage de précontrainte pour éviter l'impact négatif sur la durée de vie en fatigue qu'entraîne la flexion mécanique de ces pièces lors de la fabrication de panneaux d'aile intégraux pour l'avion israélien 5B8BZU.

Bien entendu, pour appliquer une précontrainte aux pièces, il est nécessaire de concevoir et de fabriquer des dispositifs de précontrainte spécifiques. Ces dispositifs doivent être simples, légers, faciles à utiliser et coordonnés avec l'équipement de grenaillage de précontrainte utilisé.

Par conséquent, la tendance du développement de la technologie de grenaillage de précontrainte sera de poursuivre la recherche de méthodes de chargement de précontrainte simples et réalisables, ainsi que d'utiliser l'analyse par éléments finis pour déterminer avec précision l'ampleur de la précontrainte appliquée, en veillant à ce que les pièces se trouvent entièrement dans la plage de déformation élastique sous précontrainte.

Grenaillage numérique technologie de formage utilise la technologie numérique pour analyser numériquement les informations géométriques des pièces, sélectionner et optimiser les paramètres du processus de formage par grenaillage de précontrainte, simuler et contrôler le processus de formage par grenaillage de précontrainte, inspecter numériquement la forme des pièces formées et gérer numériquement les fichiers et les programmes du processus de formage par grenaillage de précontrainte des pièces.

Cette technologie de formage avancée vise à décrire les pièces et leur processus de formage par grenaillage sous forme de quantités numériques et à unifier les données générées à chaque étape.

En ce qui concerne la technologie de grenaillage de précontrainte numérique, un exemple d'application réussie est la technologie de grenaillage de précontrainte automatisée proposée par la société allemande P/.

En outre, en tant qu'élément essentiel de la technologie numérique, la technologie de simulation numérique du processus de formage par grenaillage de précontrainte a également connu un développement important.

La mise en œuvre de la technologie de formage automatisé par grenaillage de précontrainte se divise en trois étapes : la phase de conception et d'analyse, la phase de développement préproduction et la phase de production.

Au cours de la phase de conception et d'analyse, le modèle numérique 2+O des pièces est principalement analysé et évalué pour déterminer la formabilité du grenaillage, et le plan initial du processus de formage par grenaillage et les paramètres du processus de formage sont formulés, en tenant compte de l'équipement et de la situation du personnel de l'utilisateur.

Au cours de la phase de pré-production, le processus est optimisé grâce à des essais de formage par grenaillage de précontrainte sur des pièces d'essai, à la création de fichiers et de programmes de contrôle du processus, et aux mises à niveau et ajustements nécessaires de l'équipement de l'utilisateur. À ce stade, il est également possible d'apporter simultanément des modifications et des améliorations à la conception de la pièce.

Au stade de la production, l'automatisation du formage par grenaillage peut être réalisée en faisant appel aux programmes de contrôle préétablis pour les pièces, tout en assurant la formation technique du personnel concerné.

Après la mise en place d'un système automatisé de formage par grenaillage sur le site de l'utilisateur au cours de cette étape, le développement de nouveaux produits à l'avenir ne nécessite qu'une programmation hors ligne, puis les données et les programmes pertinents peuvent être transférés à l'équipement de l'utilisateur pour les essais et la production.

La technologie de grenaillage de précontrainte automatisée comprend principalement des aspects matériels et logiciels. L'aspect matériel nécessite un dispositif de grenaillage de précontrainte à commande numérique multi-coordonnées avec contrôle programmable.

L'aspect logiciel nécessite une technologie de base de données sur le processus de formage par grenaillage, une technologie d'analyse de simulation, une technologie de mesure numérique, une technologie de visualisation virtuelle et une grande expérience pratique pour formuler rapidement un itinéraire raisonnable et correct pour le processus.

Les avantages de la technologie automatisée de formage par grenaillage de précontrainte sont très évidents. L'utilisateur n'a pas besoin d'effectuer de programmation ou de test ; il lui suffit d'appuyer sur le bouton de démarrage, et l'équipement effectue automatiquement les autres tâches prédéfinies dans le programme des pièces.

Ces dernières années, de nouvelles méthodes de grenaillage de précontrainte sont apparues, différentes des techniques de grenaillage traditionnelles. Parmi elles, le développement et l'application du grenaillage double face, du grenaillage laser, du grenaillage à ultrasons et du grenaillage à l'eau sous haute pression ont fait l'objet d'une attention et d'une préoccupation considérables.

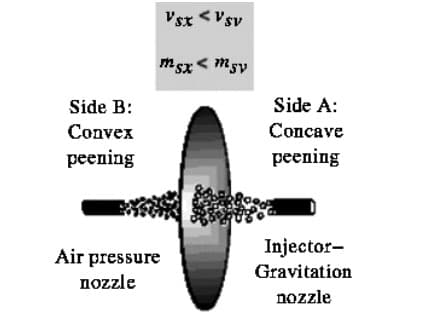

La technique de grenaillage double face a été proposée pour la première fois en 2002 par R.KOPP de l'université technologique d'Aix-la-Chapelle en Allemagne. Le principe de base consiste à utiliser des projectiles de tailles différentes pour grenailler simultanément les surfaces supérieure et inférieure d'une pièce à des vitesses différentes, ce qui améliore les capacités et l'efficacité du grenaillage de précontrainte.

Comme le montre la figure ci-dessous :

Cette méthode permet d'obtenir un rayon de courbure aussi petit que 1000 mm. La technologie de grenaillage de précontrainte double face impose des exigences élevées aux équipements de grenaillage de précontrainte. Elle doit non seulement permettre la pulvérisation simultanée de grenaille de différentes tailles, mais elle exige également une bonne adaptation et un bon contrôle de la vitesse et du débit des grenailleuses de deux tailles différentes afin d'obtenir les résultats escomptés.

La technologie de formage par grenaillage laser a été proposée pour la première fois vers 1965. Le principe de base consiste à utiliser des faisceaux laser à haute fréquence, à haute puissance et à courte impulsion pour frapper la surface de la pièce revêtue d'un matériau d'ablation semi-transparent placé dans de l'eau laminaire.

L'impulsion laser traverse l'eau laminaire et est absorbée par la couche d'ablation, créant un nuage de plasma sur l'eau laminaire. En l'espace de 10ns~100ns, le plasma se dilate rapidement à la surface de la pièce, générant une pression de 1Gp~10Gp et formant une onde de choc planaire, provoquant ainsi une déformation plastique à la surface de la pièce.

Par rapport au grenaillage de précontrainte traditionnel, le grenaillage de précontrainte au laser génère de plus grandes quantités d'énergie. contrainte résiduelle et la zone de distribution des contraintes résiduelles est 3 à 5 fois plus profonde que celle du grenaillage de précontrainte traditionnel.

Le grenaillage de précontrainte au laser est donc utilisé pour renforcer la surface des pièces métalliques. Le durcissement par choc au laser peut améliorer considérablement la résistance à la fatigue et à la corrosion sous contrainte des pièces. Lorsqu'il est utilisé pour former des pièces à parois minces, il peut atteindre une plus grande capacité de déformation que le grenaillage de précontrainte traditionnel.

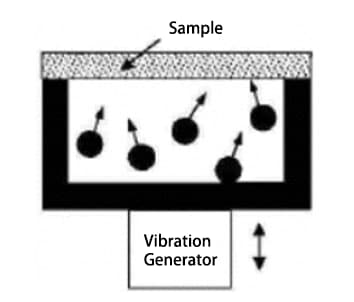

Le grenaillage de précontrainte par ultrasons utilise principalement des ondes ultrasoniques pour induire des vibrations mécaniques dans les grenailles, entraînant ainsi les grenailles à effectuer un traitement de grenaillage sur la pièce à usiner.

Le principe de base est le suivant :

Le grenaillage de précontrainte par ultrasons utilise non seulement des grenailles d'acier comme moyen de précontrainte, mais aussi des aiguilles de pulvérisation avec différents rayons de courbure à leurs extrémités.

L'avantage du grenaillage de précontrainte par ultrasons est qu'il permet d'obtenir une couche de contrainte résiduelle plus profonde que le grenaillage de précontrainte traditionnel, et que la valeur de la contrainte résiduelle est également plus élevée, tandis que la valeur de la contrainte résiduelle est plus faible. rugosité de la surface est supérieure à celle du grenaillage traditionnel.

SONATS, une entreprise française, a commencé à étudier cette technologie en 1996 et a maintenant développé un ensemble de technologies de grenaillage à ultrasons et d'équipements de grenaillage à ultrasons correspondants, qui sont largement utilisés dans les secteurs de l'aérospatiale, de la construction navale et de l'automobile.

Le grenaillage de précontrainte présente également des limites évidentes, telles que la tendance à la déformation sphérique, la déformation limitée, les conditions de restriction strictes et de nombreux facteurs d'influence.

Cependant, les excellentes caractéristiques du formage par grenaillage de précontrainte incitent les gens à rechercher constamment de nouvelles méthodes pour dépasser ses limites, à explorer en permanence le potentiel inhérent à la technologie du formage par grenaillage de précontrainte et à répondre en permanence aux exigences de formage et de performances spéciales des composants qui deviennent de plus en plus exigeants, représentés par les panneaux métalliques complexes des ailes des avions de grande et moyenne taille.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.