Imaginez que vous obteniez une soudure parfaite en une seule passe ! Le soudage sur une seule face et le formage sur deux faces rendent cela possible, en assurant une pénétration totale et une qualité impeccable sans avoir à retravailler la face arrière. Cet article se penche sur les subtilités de ces techniques et offre des conseils détaillés pour obtenir des soudures uniformes et sans défaut. Vous apprendrez les méthodes, les processus et les pièges les plus courants, ce qui vous permettra d'améliorer l'efficacité et la fiabilité de vos projets de soudage. Poursuivez votre lecture pour maîtriser cette technique transformatrice du soudage et du travail des métaux.

Le soudage sur un seul côté et le formage sur deux côtés sont des méthodes et des compétences essentielles pour les soudeurs qui travaillent sur des appareils à pression, des silos importants et des chaudières. Elles sont également utilisées dans la fabrication et l'installation d'importantes structures en acier soudées qui requièrent pénétration totale mais ne peuvent pas être traités et ressoudés au dos des composants.

Pendant ce soudage, aucune autre mesure auxiliaire n'est nécessaire. Toutefois, lorsque le soudage de positionnement est nécessaire à la racine de la rainure, différents espaces doivent être réservés en fonction des différents types de soudage. méthodes de soudage.

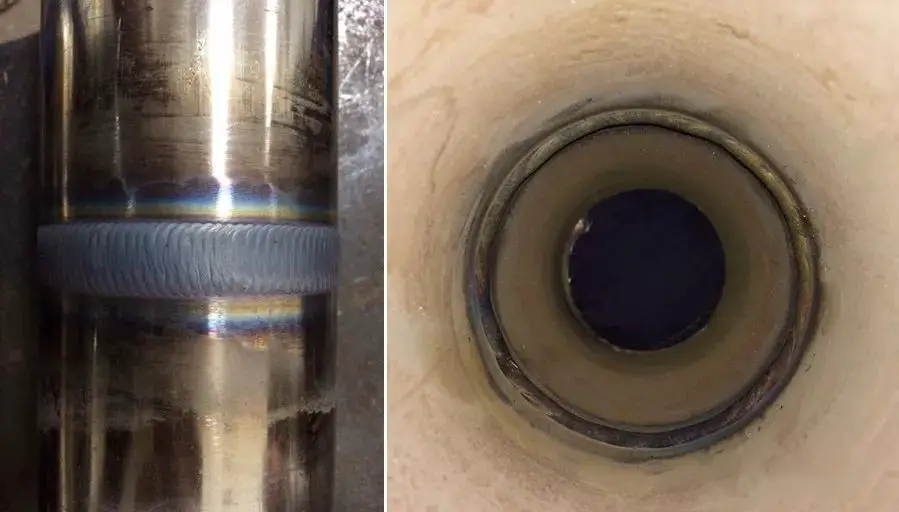

Lorsque le soudage est effectué sur la face avant de la rainure, il est possible d'obtenir des soudures uniformes, régulières et qualifiées sur les faces avant et arrière de la rainure. Cette opération de soudage non conventionnelle est connue sous le nom de "soudage simple face et formage double face".

1.2.1 Méthode de soudage à l'arc intermittent

Pour démarrer le processus de soudagePlacez le panneau d'essai avec l'extrémité de la petite fente sur le côté gauche. Positionnez-le pour l'amorçage de l'arc et utilisez un arc long pour préchauffer les composants de soudage pendant un certain temps. Ensuite, appuyez sur l'arc et faites pivoter l'électrode latéralement entre les deux bords émoussés pour le soudage.

Lorsque le métal en fusion de l'arête émoussée se connecte au métal en fusion de l'électrode, écoutez le son de la "porphyrine", qui indique que la liaison est réussie. La lampe à arc s'éteint alors.

Pendant chaque arc continu, le centre de l'électrode de soudage doit être aligné sur les 2/3 du bain de soudure. Cela permet de s'assurer que les deux côtés de l'arête émoussée sont fondus en même temps. Lorsque le son "porphyrine" se fait entendre, éteindre rapidement l'arc, permettant au bain de fusion nouvellement formé de couvrir environ 2/3 du bain de fusion précédemment formé.

1.2.2 Continu soudage à l'arc méthode

Le soudage à l'arc continu est une technologie qui implique une combustion continue de l'arc pendant le soudage, sans extinction de la lumière de l'arc. Il utilise un petit espace entre les rainures et un faible courant de soudage au début, tout en maintenant un arc court. soudage en continu.

Les éléments de base de cette technologie consistent à amorcer l'arc avec l'électrode et à la presser au minimum. Ensuite, au point de départ du soudage, la méthode de déplacement de l'électrode en forme de dent de scie avec un petit pas est utilisée pour balancer l'électrode latéralement afin de préchauffer les composants de soudage.

Les baguette de soudure doit être envoyé à la racine aussi loin que possible pour conduire l'action de rupture de l'électrode. Lorsqu'un son de "porphyrine" se fait entendre, la soudure forme un trou dissous. L'arc doit être immédiatement transféré à n'importe quelle position de la surface de la rainure, puis un certain angle d'électrode doit être utilisé entre les surfaces de la rainure.

L'opération consiste en de petites actions continues qui durent environ 2 secondes. Lorsque l'arc fait fondre la racine de la rainure des deux côtés sur environ 1,5 mm, la baguette de soudage doit être relevée de 1 à 2 mm. L'électrode doit être balancée en zigzag avec un petit pas de manière à ce que l'arc soit devant le trou de fusion tandis que le soudage est effectué vers l'avant.

Pendant le soudage, il est essentiel de veiller à ce que le centre de la baguette de soudage soit aligné avec le bord avant du bain de soudure et la jonction du métal de base, afin que chaque nouveau bain de soudure recouvre le bain de soudure généré précédemment. Lors de l'extinction de l'arc, l'électrode doit être lentement amenée à droite ou à gauche derrière le bain de fusion, puis relevée pour éteindre l'arc.

En soudage des jointsAu début, l'arc doit être allumé à une distance de 10 à 15 mm du cratère, et l'électrode doit être déplacée jusqu'à la moitié du cratère à une vitesse normale. L'électrode doit ensuite être pressée vers le bas, et lorsqu'un son de "porphyrine" se fait entendre, un léger balancement doit être effectué pendant 1 à 2 secondes. Ensuite, l'électrode doit être soulevée de 1 à 2 mm afin qu'elle puisse être déplacée vers l'avant pour souder tout en fondant l'avant du trou de fusion.

(1) Épaisseur de la plaque : 12 mm, spécification : 300 × 200mm.

Découpez la plaque à l'aide d'oxygène et de gaz acétylène, ou utilisez des cisailles à tôle et des machines de découpe, puis utilisez des méthodes mécaniques telles que des raboteuses ou des meuleuses d'angle pour réaliser des rainures en forme de V.

Aucun chanfrein n'est autorisé à l'arrière des rainures.

Assurez-vous que les rainures sont droites, lisses et exemptes de bavures, de renflements et d'autres imperfections.

(2) Pour nettoyer le panneau d'essai, utilisez une lime pour éliminer les angles vifs de la rainure, en maintenant la taille du bord émoussé entre 0,5 et 1,0 mm. Enlevez la rouille, l'huile, les oxydes et autres contaminants de la rainure et dans un rayon de 20 mm des deux côtés, en laissant un éclat métallique.

(3) Assemblage et soudage par points du panneau d'essai.

Effectuer un soudage par points aux deux extrémités du dos de la plaque d'essai et prévoir une marge de rétrécissement.

Réglez l'écart entre les extrémités de la soudure à 3,0-3,5 mm, l'extrémité finale de la soudure à 3,5-4,0 mm et la longueur de la soudure positionnée à environ 10-15 mm.

Veillez à ce que la soudure positionnée soit ferme, en particulier à l'extrémité finale de la soudure.

Afin d'éviter tout impact négatif sur le soudage continu ou toute fracture pendant le soudage causée par la réduction de l'espace entre les rainures dans la section non soudée en raison du retrait de la soudure, réservez une marge de déformation inverse pendant le soudage positionné, c'est-à-dire une déformation inverse de l'angle de 3 °-4 °.

(4) Équipement de soudage : Machine à souder à l'arc à courant continu de la série ZXG.

Type et polarité de l'alimentation électrique : S'assurer que la baguette de soudage à courant continu n'est pas affectée par l'humidité et la détérioration, que le noyau de soudage n'est pas rouillé et que le revêtement ne se fissure pas et ne se détache pas.

Cuire la baguette de soudure à 350-400℃ avant utilisation, maintenir une température constante pendant 2h, et souder en quatre couches.

(5) Fixer la plaque d'essai : Placer la plaque d'essai antidéformée horizontalement sur le cadre de soudage à une hauteur appropriée.

Le soudeur ne doit pas s'asseoir pendant le soudage et doit travailler en position accroupie.

L'angle de la rainure de la plaque d'essai est de 60°.

2.2.1 Soudage de la couche inférieure

Le soudage d'apprêt peut être effectué par soudage général, soudage à l'arc en bout ou soudage à l'arc continu.

Pour commencer le processus de soudageL'arc doit être allumé sur le côté intérieur de la rainure du panneau d'essai et l'arc inférieur doit être enfoncé. La baguette de soudage doit être légèrement balancée d'avant en arrière entre les deux bords émoussés de la rainure jusqu'à ce que le fer en fusion sur le bord se combine avec la gouttelette en fusion de la baguette de soudage, produisant un son de "porphyrine" et formant le premier bain de fusion.

À ce stade, il doit y avoir un trou de dissolution devant le réservoir de dissolution d'une profondeur de 0,5 à 1,0 mm de part et d'autre de la rainure de la plaque d'essai.

La méthode de soudage par oscillation transversale en zigzag ou en forme de croissant est adoptée pour l'utilisation de la baguette de soudage. La longueur de l'arc doit être inférieure ou égale au diamètre de l'électrode. Un arc court est utilisé pour envoyer le fer en fusion à travers la racine de la rainure jusqu'à l'arrière de la pièce soudée.

Lorsque la baguette de soudage est transportée des deux côtés de la rainure, une pause de 1 à 2 secondes est nécessaire. Cette pause est propice à une bonne fusion du métal d'apport et du métal de base, et elle empêche également la formation d'angles vifs à la jonction de la soudure et de la rainure, ce qui facilite l'élimination du laitier.

2.2.2 Angle des électrodes

L'angle inclus de la direction de soudage vers l'avant est de 70°-80°.

Un angle d'électrode approprié permet de séparer le laitier fondu du fer fondu, de maintenir le bain de fusion clair et brillant en permanence, et d'éviter serrage.

Principaux points de la baguette de soudure : regarder, écouter, être précis et bref.

L'angle inclus pour la direction de soudage vers l'avant doit être compris entre 70° et 80°.

Un angle d'électrode approprié permet de séparer le laitier fondu du fer fondu, de maintenir le bassin de fusion clair et brillant et d'éviter le serrage.

Les principaux points à respecter lors de l'utilisation d'une baguette de soudage sont les suivants : observer, écouter, être précis et travailler efficacement.

"Observer" signifie prêter attention à la forme du bain de fusion et à la taille du trou de fusion, qui déterminent la hauteur et le renforcement de la soudure arrière.

Le bassin de fusion doit être de forme ronde ou ovale et toujours brillant et limpide afin de séparer le laitier du fer en fusion.

Le trou de fusion doit être tel que l'arc fait fondre toutes les arêtes émoussées des deux côtés et pénètre de 0,5 à 1,0 mm dans le métal de base de chaque côté.

Lorsque le trou est trop grand, la soudure au dos devient trop haute et, dans les cas les plus graves, un bourrelet de soudure ou une perforation peut se produire.

Pour y remédier, la vitesse de soudage doit être augmentée, la portée de l'électrode vers les deux côtés de la rainure doit être augmentée, et l'angle inclus entre l'électrode et la direction de soudage doit être réduit.

Lorsque le trou est trop petit, la racine de la rainure n'est pas entièrement soudée et la fusion de la racine de la soudure n'est pas bonne.

Pour y remédier, il faut appuyer sur l'arc inférieur pour augmenter l'angle de la baguette de soudage dans la direction avant, ralentir la vitesse de soudage et l'amplitude de l'oscillation, réduire l'angle entre la baguette de soudage et la direction avant du soudage, et maintenir la forme du bain de soudure et la taille du trou de fusion.

Pendant le soudage, il est essentiel de contrôler le sens d'écoulement du fer fondu et de la solution.

L'arc électrique doit toujours brûler devant le fer en fusion.

La force de soufflage inverse du gaz généré par l'arc électrique et la fusion du revêtement est utilisée pour souffler le fer fondu vers l'arrière du bassin de fusion, ce qui garantit pénétration de la soudureL'utilisation d'un système d'extraction de l'eau de mer permet d'obtenir une séparation du laitier fondu et du fer, et de réduire les défauts éventuels d'inclusion et de porosité du laitier.

En outre, il est nécessaire d'observer la fusion de la rainure soudée à tout moment.

Le bord arrière du bain de fusion doit être complètement fusionné avec les rainures des deux côtés.

"Écouter" signifie que le soudeur ne doit pas être distrait pendant le soudage et qu'il doit écouter le son de la "porphyrine" lorsque l'arc traverse la plaque d'essai.

Si ce son n'est pas entendu, la racine de la rainure n'est pas brisée par l'arc et la poursuite du soudage vers l'avant entraînera une soudure imperméable.

En général, l'extrémité de l'électrode doit être maintenue à 2 ou 3 mm de la racine du sillon.

"Précision" signifie que la position de contact de l'arc doit être précise. Chaque nouveau bain de fusion doit chevaucher le précédent de 2/3 afin de garantir qu'1/3 de l'arc se trouve directement devant le bain de fusion.

Lorsque le soudeur entend le son "por por", il doit rapidement éteindre l'arc derrière le bain de fusion. De cette manière, l'effet protecteur de l'arc sur le bain de fusion peut être pleinement exercé, empêchant la formation de pores.

Le terme "court" désigne le temps nécessaire à l'extinction de l'arc et au soudage bout à bout, qui doit être achevé le plus rapidement possible, faute de quoi des défauts de rétraction à froid peuvent apparaître, et fissuration du métal peut résulter d'une fusion insuffisante entre les bassins de fusion.

Pour éviter les trous de retrait à froid, augmentez la fréquence d'extinction de l'arc et réduisez le temps de contact de l'arc. Alors que le bain de fusion précédent est encore liquide, le bain de fusion suivant doit déjà être formé, de sorte que le bain de fusion reste dans un état de haute température.

Pour la méthode d'éclatement en deux points, la fréquence d'extinction de l'arc doit être de 50 à 60 fois par minute, tandis que pour la méthode d'éclatement en un seul clic, la fréquence d'extinction de l'arc doit être d'environ 80 fois par minute.

2.2.3 Articulations

Les différents types de joints sont classés en raccords à chaud et raccords à froid, et leurs descriptions sont fournies séparément ci-dessous.

Connexion chaude :

Pour souder dans l'état chaud du cratère de l'arc, allumez l'arc sur la pente, 10 à 15 secondes derrière le cratère. Soudez en direction de la butée avant de l'arc pour augmenter progressivement la température au fond du cratère. Ensuite, appuyez sur l'électrode le long du trou pré-fondu. Lorsque vous entendez le son de la "porphyrine", arrêtez et soulevez l'électrode pour un soudage normal.

Il est préférable de remplacer l'électrode le plus tôt possible.

Connexion froide :

Lorsque le cratère de l'arc s'est refroidi, retirez le cratère de l'arc et les premiers 10 mm de laitier fondu de l'acier au carbone. Nettoyez la zone et remplacez la baguette de soudage.

Au point le plus bas de la pente, appuyez rapidement sur la baguette de soudage le long du trou pré-fondu. Lorsque vous entendez le son "porphyrine", faites une pause d'environ 1 seconde avant de relever la baguette de soudage pour commencer le soudage normal.

Il existe deux méthodes pour la rupture d'arc technique de soudageLes techniques de perçage en un clic et en deux clics.

Pour la technique de perçage en deux clics, l'arc est allumé des deux côtés de la rainure, et une goutte de fer fondu est déposée d'abord sur le bord émoussé gauche, suivie d'une goutte de fer fondu sur le bord émoussé droit, dans un mouvement de va-et-vient progressif.

Cette technique de soudage est adaptée aux travaux nécessitant un grand dégagement de l'assemblage de soudage.

Pour la méthode de pénétration en un seul clic, l'arc enflamme les bords émoussés des deux côtés de la rainure et les fait fondre simultanément.

Le mode de fonctionnement de base est le suivant : allumage de l'arc.

Pendant le soudage, commencez par amorcer un arc sur le côté intérieur de la rainure à l'extrémité initiale du panneau d'essai. Préchauffez la partie initiale avec un arc long, puis abaissez l'arc et balancez l'électrode d'avant en arrière entre les deux bords émoussés.

Lorsque le fer en fusion au niveau du bord émoussé de la rainure se combine avec la gouttelette de métal de l'électrode et qu'un son de "porphyrine" se fait entendre, le premier bain de fusion se forme et l'arc s'éteint.

À ce stade, l'extrémité avant du premier bain de fusion devient un trou de fusion, qui doit avoir une profondeur de 0,5 à 1,0 mm des deux côtés de la plaque d'essai. Remplacer le joint de la baguette de soudure.

La méthode de remplacement de la baguette de soudage pendant le soudage à l'arc est fondamentalement la même que pour le soudage à l'arc continu. Avant de changer la baguette de soudage, il convient de ne pas éteindre l'arc trop rapidement afin d'éviter les trous de retrait à froid dus à l'extinction de l'arc. Deux ou trois gouttes de fer fondu doivent être envoyées rapidement au bord ou au nord du bain de soudure, le bain de soudure arrière doit être rempli et la température du bain de soudure doit être contrôlée pour le refroidir lentement.

Un trou de soudure doit être formé devant le bain de soudure. Appuyez sur l'arc d'un côté de la rainure et soudez sur environ 10 mm avant d'éteindre l'arc. Cela permet de s'assurer que le fer fondu dans le bain de fusion arrière est plein et suffisant pour éviter les défauts de retrait à froid.

Après le changement rapide d'électrode, l'arc doit être amorcé à 10-15 mm du front du cratère. Une fois allumé, l'arc doit être étiré vers l'arrière et le métal à souder doit être préchauffé avec un long arc.

Ensuite, l'arc doit être enfoncé d'environ 10 mm derrière le cratère. La baguette de soudage doit être actionnée en continu jusqu'à la racine du cratère.

Après avoir entendu le son "porphyrine", l'arc doit être arrêté pendant environ 2 secondes pour l'éteindre. Ensuite, la méthode originale de soudage à l'arc intermittent doit être utilisée pour poursuivre le soudage.

Veuillez noter ce qui suit :

(1) L'épaisseur de la soudure de l'apprêt à l'avant et à l'arrière de la rainure doit être comprise entre 1,5 et 2,0 mm.

(2) Les soudeurs doivent faire tourner la barre en utilisant leurs poignets de manière flexible.

(3) Quatre soudures, d'une longueur de 300 mm chacune, doivent être réalisées.

2.2.4 Soudage de la couche d'apport

Après refroidissement du laitier de soudure de la couche précédente, éliminer soigneusement le laitier et les éclaboussures, en accordant une attention particulière aux coins.

Une fois les scories enlevées, utilisez une brosse métallique pour nettoyer la zone jusqu'à ce que la surface métallique soit exposée.

Commencez l'arc à 10 mm du début de la soudure, puis ramenez l'arc au point de départ de la soudure.

Utilisez une électrode en forme de croissant ou de dent de scie et marquez une légère pause lorsque l'électrode se déplace d'un côté ou de l'autre de la rainure afin de stabiliser l'arc.

Déplacez-vous rapidement au milieu de la rainure tout en maintenant l'arc aussi bas que possible. Cela facilitera l'élimination des impuretés dans les angles vifs de la rainure profonde et empêchera l'inclusion du laitier.

Maintenir l'équilibre dans le bain de fusion et des deux côtés de la rainure pour éviter la formation d'inclusions de laitier à la jonction entre le métal d'apport et le métal de base. Cette inclusion est difficile à éliminer.

L'angle compris entre la baguette de soudage et la progression de la soudure doit être de 75°-85°.

Adoptez un arc court pendant le soudage et veillez à ce que le bain de soudure soit rond ou ovale, de forme et de taille constantes.

Maintenir une vitesse de soudage uniforme et une épaisseur constante de la chair à souder.

Utiliser des méthodes thermiques pour souder le joint.

Avant de changer de baguette de soudage pour arrêter l'arc, ajoutez légèrement du fer fondu au bain de soudure formé.

Après un changement rapide de la baguette de soudage, allumez l'arc à environ 10 mm devant le cratère de l'arc.

Ensuite, tirez l'arc jusqu'aux 2/3 du cratère, remplissez d'abord le cratère, puis continuez à souder normalement.

Décaler les joints de raccordement de chaque couche de la soudure.

La hauteur de remplissage de la dernière couche doit être inférieure de 0,5 à 2,0 mm à la surface du métal de base, et la forme doit être haute des deux côtés et concave au milieu.

Veillez à ce que la soudure soit lisse et que la rainure soit excessive afin que la rainure soit clairement visible pendant le soudage du couvercle. Cela permettra de s'assurer que le bord de la soudure du couvercle est droit.

2.2.5 Soudage de la couche de recouvrement

La méthode d'amorçage de l'arc pour la couche de recouvrement est la même que pour la couche de remplissage. Utiliser une électrode en forme de croissant ou de dent de scie transversale.

L'amplitude de l'oscillation de l'électrode doit être légèrement supérieure à celle de la couche de remplissage. Veillez à ce que l'amplitude de l'oscillation soit constante pendant l'oscillation et à ce que la vitesse de l'électrode soit uniforme.

La forme du bain de soudure est ovale. Essayez de maintenir la forme et la taille du bain à peu près identiques, et utilisez le soudage à l'arc court.

Lorsque la baguette de soudage atteint le bord de la rainure, stabilisez l'arc et arrêtez la pointe. La fusion au bord de la rainure doit être d'environ 1,0-2,0 mm.

Les deux côtés des bords de la soudure doivent être bien soudés pour éviter les contre-dépouilles.

La vitesse d'avancement de la soudure doit être uniforme pour que la surface de la soudure soit lisse et belle.

Lors de l'utilisation de joints de baguettes de soudure, il convient d'adopter la méthode du joint chaud.

Avant de remplacer la baguette de soudage pour l'extinction de l'arc, ajouter légèrement du fer fondu au bain de soudure.

Après avoir remplacé la baguette de soudage, allumez l'arc à environ 10 mm devant le cratère, puis ramenez l'arc aux 2/3 du cratère, remplissez le cratère, puis effectuez un soudage conventionnel.

Si la partie du joint est déviée, la partie du joint sera plus élevée. Si le joint est dévié, le défaut de disjonction de la soudure se produira.

En résumé, les défauts courants qui peuvent survenir au cours du processus d'assemblage bout à bout plaque à plaque, de soudage simple face et de formage double face sont les suivants : poches d'air, pénétration incomplète, fusion incomplète, et cordon de soudure la formation, entre autres.

Dans la section suivante, nous analyserons et décomposerons ces défauts potentiels de manière plus détaillée.

Les trous d'air se forment dans le métal soudé lorsque le gaz présent dans le bain de soudure ne parvient pas à s'échapper avant que le métal soudé ne se solidifie pendant le soudage.

Ce gaz peut être absorbé par le bain de fusion à partir de l'environnement extérieur, l'hydrogène et le monoxyde de carbone étant les gaz les plus courants. Il peut également être produit par la réaction du métal pendant le soudage.

Par exemple, si le métal de base contient une quantité excessive de soufre, des poches de gaz se formeront pendant le processus de fusion avec le métal de l'électrode.

(1) Les principales causes de porosité pendant le soudage sont analysées comme suit :

La surface du métal de base ou du métal d'apport à souder doit être propre et exempte d'impuretés telles que des taches d'huile et de la rouille.

Il est important de s'assurer que les flux de soudage ou l'électrode est soigneusement séchée avant le soudage, car la présence d'humidité peut entraîner sa décomposition en gaz pendant le processus de soudage, ce qui augmente la formation de pores.

Une faible énergie linéaire pendant le soudage entraîne un refroidissement rapide du bain de fusion, ce qui empêche le gaz de s'échapper du métal soudé en temps voulu.

Une désoxydation insuffisante du métal soudé peut également entraîner une augmentation de la formation de pores d'oxygène.

Des facteurs environnementaux, tels qu'une humidité excessive les jours de pluie ou de brouillard, peuvent entraîner l'absorption par la soudure de l'humidité de l'air ambiant pendant le soudage, ce qui accroît encore la formation de porosités.

(2) Effet néfaste des stomates.

Il existe plusieurs spécifications qui régissent le nombre de pores autorisés.

Cependant, la présence de trous d'air pendant le soudage peut diminuer la section efficace de la soudure, desserrer le joint, réduire sa résistance et entraîner des accidents de production, tels que des fuites.

La porosité peut également générer des défauts structurels qui provoquent des contraintes concentrées et endommagent les composants, réduisant ainsi leur résistance et affectant leur durée de vie.

Il est donc essentiel d'analyser les causes des pores individuellement et d'éviter les facteurs externes qui peuvent conduire à leur formation. Cette approche permettra de minimiser l'apparition de pores pendant le soudage.

3.2.1 Causes de la pénétration incomplète

(1) L'angle de la rainure de la plaque d'essai peut être réduit, le bord émoussé peut être trop grand, ou l'écart d'assemblage peut être trop petit, ce qui se traduit par un manque d'efficacité. soudage par points Les contraintes de traction et de contraction pendant le soudage peuvent entraîner une réduction de l'espace au point de soudure par points. Les contraintes de traction et de contraction pendant le soudage peuvent entraîner une réduction de l'écart au point de soudage par points, ou l'électrode sélectionnée peut être trop grande, empêchant le métal déposé d'atteindre la racine de la rainure.

(2) Une vitesse de soudage trop rapide ou un courant de soudage trop faible peuvent entraîner une diminution de la force de pénétration de l'arc, des mares de fusion peu profondes et une fusion insuffisante des bords de la pièce soudée. Le temps de combustion de l'arc du soudage par claquage des deux côtés de la rainure peut également être trop court pour former un trou d'une certaine taille.

(3) Un angle d'électrode incorrect ou une dérive magnétique de l'arc peuvent entraîner une perte de chaleur de l'arc ou une déviation d'un côté, ce qui se traduit par une pénétration incomplète.

(4) Pendant le soudage d'apprêt, une pénétration incomplète peut se produire au niveau du joint. Il s'agit d'un phénomène courant dans les soudures de plaques après le changement de baguette de soudage. La température de l'arc d'amorçage diminue, ce qui entraîne une grande différence de température entre les parties soudées et non soudées, un écart important entre les plaques d'essai, et le soudage est effectué avant que la température requise ne soit atteinte. température de préchauffage est atteint. Par conséquent, l'arc au niveau du joint ne peut pas traverser rapidement le bord émoussé de l'éprouvette, ce qui provoque une section de pénétration incomplète au niveau du joint et entraîne des défauts.

3.2.2 Mesures visant à prévenir les défauts de pénétration incomplets

(1) Choisir l'angle correct de l'électrode.

Lors du soudage à l'envers, il est important de contrôler la vitesse de soudage de manière appropriée afin de s'assurer que l'arc fait fondre complètement la racine.

(2) Nettoyer soigneusement la soudure de la rainure pour éliminer toute trace d'huile, de rouille ou d'autres débris.

(3) Pendant le processus de soudage, si l'électrode excentrée provoque une déviation de l'arc, ajustez rapidement l'angle de l'électrode. Faites pivoter l'électrode dans la direction opposée à la déviation de l'arc pour aligner l'arc avec le bain de fusion ou remplacez l'électrode.

(4) Surveiller attentivement l'état de fusion pendant le soudage afin d'assurer une fusion correcte.

(1) Le bord biseauté est trop émoussé et le jeu d'assemblage est trop important.

(2) Pendant soudage à platLe courant de soudage excessif et la vitesse de soudage lente peuvent entraîner une augmentation de la température et du volume du bord de la soudure. Le métal liquide peut alors tomber sous l'effet de la gravité.

(3) Un angle inadéquat de la baguette de soudage peut également constituer un problème pendant le soudage.

Mesures de prévention du chevauchement des soudures :

(1) Choisir la taille appropriée pour le bord émoussé et le jeu d'assemblage, et régler la taille du trou de fusion pendant le processus de soudage.

(2) Contrôler rigoureusement le courant et la température entre les couches.

(3) Choisissez un angle d'électrode approprié et faites pivoter l'électrode plus rapidement au milieu et plus lentement des deux côtés.

(4) Observez attentivement l'état de la piscine en fusion.

(5) Si de petites étincelles sont projetées par le bain de fusion, éteignez immédiatement l'arc pour abaisser la température du bain de fusion avant de poursuivre le processus de soudage.