Avez-vous déjà été confronté à des problèmes de retour élastique lors de l'emboutissage et du pliage des métaux ? Cet article présente des techniques pratiques permettant de minimiser ces problèmes courants et d'améliorer la précision de vos projets de travail des métaux. Découvrez l'impact des propriétés, de l'épaisseur et de la forme des matériaux sur le retour élastique, ainsi que des solutions efficaces telles que la correction du cintrage, le traitement thermique et le pliage excessif. Ce guide est essentiel pour les ingénieurs et les fabricants qui souhaitent améliorer la précision et la qualité de leurs pièces embouties. Plongez dans ce guide pour explorer ces solutions et optimiser vos processus.

Le retour élastique est un phénomène critique dans les processus de formage des métaux, défini comme la reprise élastique partielle d'une pièce déformée après la suppression de la charge appliquée. Ce phénomène est dû aux propriétés élastiques inhérentes aux métaux, qui font que le matériau tente de reprendre sa forme initiale.

Dans l'emboutissage de la tôle, le retour élastique se manifeste par un écart entre la géométrie finale de la pièce et la forme prévue définie par la surface de travail de l'outil d'emboutissage. Cet écart se traduit souvent par des pièces qui sortent des plages de tolérance spécifiées, ce qui peut compromettre la précision de l'assemblage et la qualité globale du produit final.

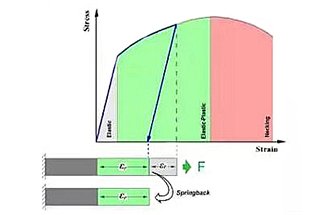

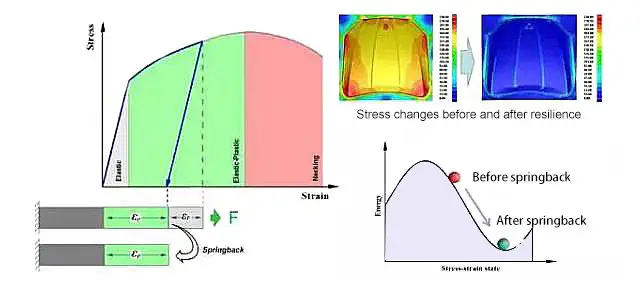

L'apparition du retour élastique est due à la double nature de la déformation du métal au cours des processus de formage. Alors que la déformation plastique est l'objectif principal de la mise en forme de la pièce, la déformation élastique l'accompagne inévitablement. Lorsque la charge de formage est relâchée, la partie élastique de la déformation s'inverse, ce qui entraîne un retour élastique.

L'ampleur du retour élastique est influencée par divers facteurs, notamment :

La résolution du problème du retour élastique est un défi technique crucial dans l'industrie du formage des métaux. Son impact sur la précision géométrique peut entraîner des problèmes importants dans les processus en aval, tels que des difficultés d'assemblage, des problèmes fonctionnels et des défauts esthétiques. Par conséquent, les ingénieurs doivent recourir à diverses stratégies pour atténuer les effets du retour élastique :

Il est essentiel de comprendre et de contrôler le retour élastique pour obtenir des pièces formées en métal de haute précision et garantir la qualité et la fonctionnalité globales des produits manufacturés.

Courbe de variation des contraintes après le déchargement de la charge

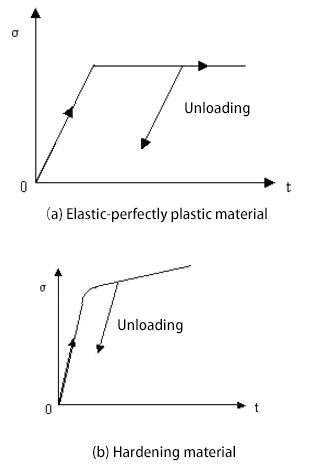

Les limite d'élasticité de la tôle varie entre les tôles ordinaires et les tôles à haute résistance.

Plus la limite d'élasticité de la tôle est élevée, plus la probabilité de rebond est grande.

Les pièces en tôle épaisse sont généralement fabriquées en acier au carbone laminé à chaud ou en acier à haute résistance faiblement allié laminé à chaud.

Par rapport aux tôles laminées à froid, les tôles laminées à chaud présentent une mauvaise qualité de surface, une grande tolérance d'épaisseur, des propriétés mécaniques instables et un faible taux d'allongement.

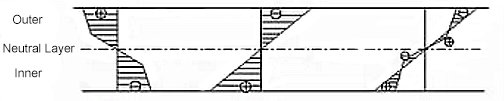

Variations des contraintes avant et après le retour élastique

Dans le processus de formage, l'épaisseur de la tôle a un impact significatif sur ses performances de flexion. Plus l'épaisseur de la tôle augmente, plus le rebondissement diminue.

Cela est dû au fait que lorsque l'épaisseur de la feuille augmente, la déformation plastique augmente également, ce qui entraîne une augmentation de la déformation élastique de récupération. Par conséquent, la résilience diminue.

Contrainte tangentielle de l'interface de la tôle

Alors que le niveau de résistance des pièces en tôle épaisse continue de s'améliorer, le problème de la précision des dimensions causé par le rebond devient de plus en plus grave.

La conception des moules et la mise en service ultérieure de la technologie nécessitent de connaître la nature et l'ampleur de la résilience des pièces afin de mettre en œuvre les contre-mesures et les mesures correctives appropriées.

Pour les pièces en tôle épaisse, le rapport rayon de courbure à l'épaisseur de la plaque est généralement faible, et la contrainte et ses variations dans le sens de l'épaisseur de la plaque ne peuvent pas être négligées.

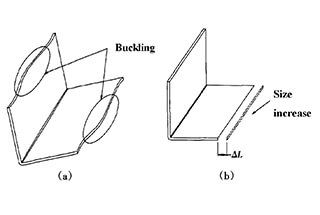

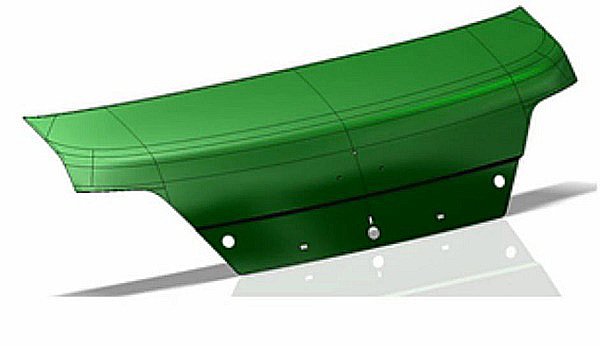

Le retour élastique de pièces de formes différentes est très variable. Les pièces avec formes complexes nécessitent généralement un processus de façonnage supplémentaire pour éviter le retour élastique résultant d'un processus de façonnage incomplet.

Cependant, certaines formes spécialisées, telles que les pièces en U, sont plus sujettes au retour élastique. La compensation du retour élastique doit donc être prise en compte pendant le processus de formage.

Plus l'angle du centre de flexion est grand, plus la valeur cumulative du retour élastique est importante, ce qui peut entraîner un retour élastique significatif.

La longueur de déformation des pièces embouties augmente avec l'angle du centre de pliage.

La filière doit être conçue avec un espace égal à deux fois l'épaisseur du matériau dans la partie travaillante correspondante, et le produit doit s'adapter à cet espace.

Pour faciliter l'écoulement des matériaux, les pièces du moule doivent être développées après l'achèvement du traitement du moule, en particulier dans le cas des moules de cintrage. Plus le jeu de la pièce à usiner est important, plus le retour élastique est important.

Si la plage de tolérance d'erreur pour l'épaisseur de la plaque est plus grande, le rebond sera également plus important, ce qui rendra difficile la détermination précise du jeu du moule.

Le rayon de courbure relatif est proportionnel à la valeur du retour élastique. Par conséquent, plus les pièces embouties sont courbées, moins elles risquent de se plier.

Le processus de formage est un facteur crucial dans la détermination de la valeur du retour élastique.

En général, le cintrage correctif a un meilleur effet de retour élastique que le cintrage libre.

Si l'on souhaite obtenir le même résultat d'usinage pour la production d'un lot de pièces embouties, la force de flexion nécessaire à la correction de la flexion est significativement plus importante que celle nécessaire à la flexion libre.

Par conséquent, même si la même force de flexion est utilisée dans les deux méthodes, le résultat final sera différent.

Plus la force de correction nécessaire pour corriger la flexion est importante, plus le retour élastique des pièces estampées est faible. Cette force de correction allonge les fibres intérieures et extérieures dans la zone de déformation, ce qui permet d'obtenir l'effet de formage souhaité.

Lorsque la force de flexion est relâchée, les fibres internes et externes se raccourcissent, mais la direction du retour élastique des fibres internes et externes est opposée, ce qui réduit dans une certaine mesure le retour élastique des pièces estampées.

Tout d'abord, en ce qui concerne les matériaux, il est conseillé de choisir des matériaux à faible limite d'élasticité ou d'augmenter l'épaisseur du matériau tout en respectant les exigences du produit.

Deuxièmement, en termes de conception de pièces embouties, la forme de la pièce joue également un rôle important dans la détermination du retour élastique. Dans le cas de pièces embouties complexes de forme courbe, il est difficile d'éliminer le retour élastique en raison de la complexité des contraintes dans toutes les directions et d'autres facteurs tels que le frottement.

Par conséquent, la forme du produit peut être conçue en combinant plusieurs pièces pour résoudre le problème du retour élastique dans les pièces embouties complexes.

Il est également possible d'ajouter un bourrelet anti-retour élastique, qui constitue une solution efficace pour les défauts de retour élastique. La forme du produit peut être modifiée en augmentant le nombre de billes anti-retour, en fonction du produit et de la valeur du retour élastique.

Enfin, le défaut de retour élastique peut être traité en réduisant la valeur de l'angle R de l'élément d'assemblage. pièce de flexion.

L'utilisation de la force du porte-flan dans le processus de formage est une technologie cruciale. En optimisant continuellement la force du porte-plaque, il est possible d'ajuster la direction de l'écoulement du matériau et de réduire les coûts de production. stress interne la distribution du matériau peut être améliorée.

L'augmentation de la force de maintien de l'ébauche entraîne une extension plus complète des pièces, en particulier dans la position de la paroi latérale et de l'angle R. Si les pièces sont entièrement formées, la différence entre les contraintes internes et externes diminue, ce qui entraîne une réduction de la résilience.

L'utilisation de billes de traction est courante dans la technologie moderne. Un positionnement adéquat des billes de traction peut modifier efficacement la direction du flux de matériau et répartir uniformément la résistance à l'alimentation sur la surface de pressage, améliorant ainsi la formabilité du matériau.

La mise en place de cordons d'étirage sur les pièces sujettes au retour élastique permet un formage plus complet et une répartition plus homogène des contraintes, ce qui réduit le retour élastique.

La correction des forces de flexion concentre la pression d'impact dans la zone de déformation par flexion, ce qui entraîne la compression du métal intérieur. Après l'ajustement, les couches intérieure et extérieure sont allongées, et la tendance au retour élastique des deux zones après le déchargement peut se compenser, réduisant ainsi le retour élastique.

Recuit avant le cintrage peut réduire la dureté et la limite d'élasticité, ce qui diminue non seulement le retour élastique, mais aussi la force de cintrage. Après le cintrage, il faut procéder à un processus de durcissement.

Au cours du processus de pliage, l'angle de déformation et le rayon de la tôle augmentent en raison de la reprise élastique. Pour réduire le retour élastique, on peut faire en sorte que la déformation de la plaque dépasse le degré de déformation théorique.

Utiliser le cintrage à chaud, en choisissant la température appropriée pour que le matériau ait le temps de se ramollir, ce qui réduira le retour élastique.

La méthode consiste à appliquer une tension tangentielle pendant le pliage de la tôle, ce qui modifie l'état et la répartition des contraintes à l'intérieur de la tôle et fait subir à la section entière une déformation plastique par traction. Après déchargement, le retour élastique interne et externe se compensent, ce qui réduit le retour élastique.

La technique de compression locale consiste à augmenter la longueur de la plaque extérieure en diminuant son épaisseur, de sorte que le retour élastique des couches intérieure et extérieure se compensent.

Le pliage est divisé en plusieurs fois afin d'éliminer le retour élastique.

Comprimer depuis l'intérieur de la pièce à plier pour éliminer le retour élastique. Lorsque la plaque est en forme de U, l'effet est meilleur car les deux côtés sont symétriques.

La méthode de formage partiel d'une pièce par pliage puis étirement réduit le retour élastique. Cette méthode est efficace pour les produits ayant une forme bidimensionnelle simple.

Au cours du processus d'étirement, une forme locale de coque convexe est d'abord ajoutée à la surface de l'outil, puis éliminée au cours d'un processus ultérieur afin de modifier la forme de l'outil. contrainte résiduelle dans le matériau, éliminant ainsi le retour élastique.

Lors de l'usinage de la surface de l'outil, essayez de faire en sorte que le matériau en feuille présente un retour élastique négatif. Après le retour de la matrice supérieure, les pièces atteindront la forme souhaitée grâce au retour élastique.

Les erreurs de forme et de taille causées par le retour élastique peuvent être corrigées par l'utilisation d'impulsions électromagnétiques pour impacter la surface du matériau.