Vous êtes-vous déjà demandé comment sont fabriqués ces énormes conduits d'air dans les bâtiments ? Cet article plonge dans le monde fascinant des machines à conduits en spirale. Ces machines sont essentielles pour créer des systèmes de ventilation efficaces et durables utilisés dans divers contextes, des applications militaires aux bâtiments de tous les jours. Vous découvrirez les caractéristiques de la machine, les matériaux utilisés et les avantages des conduits en spirale par rapport aux conceptions traditionnelles. À la fin, vous comprendrez clairement pourquoi les gaines en spirale sont indispensables dans les systèmes CVC modernes.

Remarque :

Si vous souhaitez acheter une machine pour conduits en spirale, vous pouvez consulter les informations suivantes ici.

Tout d'abord, examinons ce qu'est une machine à conduits en spirale.

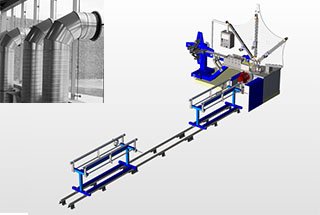

La machine pour conduits en spirale est utilisée pour fabriquer des conduits d'air en spirale.

Il trouve des applications dans plusieurs industries militaires, ainsi que dans la production de tuyaux de ventilation et d'échappement pour les trains et les métros de notre vie quotidienne.

L'objectif principal de la machine est de faciliter la circulation de l'air entre deux endroits et de servir de moyen de ventilation.

Le conduit en spirale, de haute qualité, fonctionne silencieusement, sans bruit significatif, ni fuite d'eau ou d'air. En outre, il présente une excellente résistance à la corrosion.

La machine pour conduits en spirale a été initialement développée et produite en Suisse. D'autres pays se sont appuyés sur des importations pendant un certain temps, mais avec l'introduction de technologies de pointe, de nombreux pays, dont la Chine, ont commencé à développer leurs propres machines à conduits hélicoïdaux.

Il existe de nombreux fabricants fiables de machines pour conduits en spirale, Artizono est l'un d'entre eux.

Le conduit en spirale est actuellement le conduit d'air le plus utilisé sur le marché.

Les statistiques montrent que l'utilisation des conduits en spirale dans les immeubles de bureaux, les centres commerciaux et les métros aux États-Unis s'élève à 95,6%, tandis que l'utilisation des conduits en spirale pour la climatisation centrale dans les immeubles résidentiels s'élève à 72,5%.

Le conduit en spirale est généralement recouvert d'une couche de zinc sur le conduit en fer pour le protéger. La technologie innovante des nervures de pressage en spirale confère au conduit en spirale une excellente résistance à la pression.

Après l'ajout de la nervure en spirale, l'épaisseur du joint de blocage est quatre fois supérieure à celle du tube, ce qui permet d'obtenir un tube très rigide qui peut résister à une pression maximale sans aucun dommage. En outre, l'épaisseur du matériau peut être réduite de 15%, ce qui entraîne une réduction des coûts.

Les conduits en spirale ont d'abord été introduits dans les industries militaires des pays occidentaux, notamment dans les systèmes d'échappement (alimentation en air) des navires de guerre et des bateaux, avant d'être adoptés dans des installations civiles telles que les trains, les métros et les mines.

La machine à conduits en spirale est un équipement de traitement des tubes ronds haut de gamme.

Comparée à d'autres équipements de fabrication de tubes ronds, cette machine se distingue par sa polyvalence et sa flexibilité. Elle est capable de traiter des tubes circulaires d'un diamètre compris entre Φ80mm et 1500mm.

Il est simple à régler et ne nécessite pas de matrice fixe. La longueur du tube rond peut être réglée à volonté et la coupe est effectuée automatiquement par une scie.

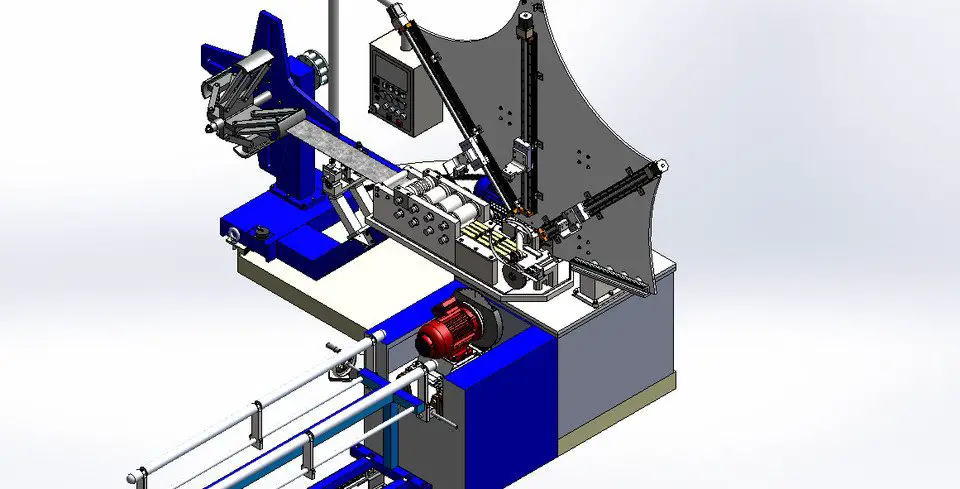

La machine à conduits en spirale est contrôlée par un programme PLC et commandée par une interface à écran tactile. La machine principale peut être modulée en fréquence et dispose d'une fonction de contrôle de la vitesse en continu.

Le mouvement linéaire est réalisé par des moyens pneumatiques, et la pression d'étanchéité est créée par la pressurisation gaz-liquide (la force de pression peut être réglée entre 6 et 12MPa). Tous les mouvements linéaires sont dotés d'une vitesse et d'une pression réglables.

Voyons maintenant les caractéristiques du conduit en spirale.

Les feuilles de fer sont sujettes à des réactions chimiques dans divers environnements, ce qui entraîne la corrosion et la rouille. En revanche, le zinc est relativement stable dans l'air sec et forme un film dense de carbonate de zinc à sa surface dans l'air humide.

Pour protéger la tôle, le conduit en spirale est principalement recouvert d'une couche de zinc. Après avoir subi un traitement de passivation et une couche de résine photosensible, la couche de zinc améliore considérablement la protection et l'aspect de la gaine.

Par rapport au tuyau traditionnel en fer blanc frappé à la main, le tuyau en spirale fabriqué par une machine à tuyaux en spirale présente les avantages suivants :

Instructions pour l'installation d'une machine à conduits en spirale :

La machine à conduits en spirale est dotée d'un écran de commande tactile.

Vous trouverez ci-dessous une présentation de l'interface opérateur à écran tactile et des boutons :

Schéma de l'interface de fonctionnement de l'écran tactile

(1) Manuel/Auto :

(2) Haute vitesse : la machine fonctionne en permanence à haute vitesse en mode manuel.

(3) Basse vitesse : la machine fonctionne continuellement à basse vitesse en mode manuel.

(4) Marche avant/arrière : En mode manuel, la machine génère des mouvements lents en avant et en arrière en mode jogging.

(5) Compression : Contrôle la compression et le relâchement de la roue de couture supérieure.

(6) Coupe : Appuyez sur ce bouton pour lancer une coupe à cycle unique.

(7) Réglage de l'heure : Appuyez sur la touche "System Maintenance" pour ouvrir une page permettant de définir l'intervalle de temps pour le prochain cycle automatique après la fin du cycle en cours. L'unité de temps est la seconde.

(8) Démarrage : Pour éviter toute erreur de fonctionnement, appuyer deux fois sur ce bouton à l'état naturel. La machine à conduits en spirale démarre dans un cycle de va-et-vient automatique. Appuyez à nouveau sur le bouton pour arrêter la machine.

(9) Jog : Appuyez sur ce bouton et maintenez-le enfoncé pour faire fonctionner la machine en marche avant et arrière lente.

(10) Arrêt d'urgence : Appuyez sur l'interrupteur d'arrêt d'urgence en cas de situation anormale.

(11) Régulation de la vitesse : Régler la fréquence du convertisseur pour une régulation progressive de la vitesse.

(12) Pédale de commande : En mode manuel, elle fonctionne en mode jogging et peut couper l'alimentation et arrêter la Spiral Duct Machine en mode de fonctionnement automatique.

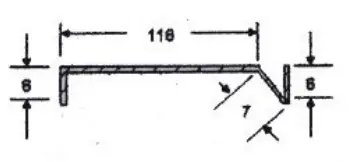

(1) Installez une bande d'acier de 137 mm de large sur le support de chargement et réglez le support arrière de manière à ce que le diamètre du tube rond corresponde. Appliquez de l'huile moteur normale sur la roue à huile à l'entrée de l'alimentation en matériau.

(2) Montez le moule à bande d'acier sur la base du moule en fonction du diamètre du tuyau. Vérifier que la molette de joint inférieure correspond à l'épaisseur de la bande. Il existe 4 molettes de joint adaptées, en fonction de l'épaisseur de la bande.

(3) Insérer la bande dans l'orifice d'alimentation et la faire passer par les quatre rouleaux et le plateau jusqu'à la roue de couture supérieure et inférieure. Au cours de ce processus, réglez la symétrie de verrouillage des deux côtés de la bande et l'angle de joint.

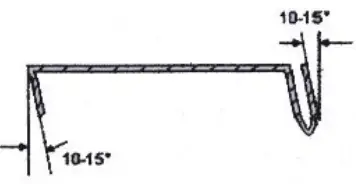

Ajuster la taille de la serrure |

Angle de couture |

(4) À vitesse lente, tourner la bande en forme de tube spiralé dans le moule, appuyer sur la roue de pressage supérieure et insérer l'orifice de la roue dans l'orifice femelle. Tourner lentement une petite section, puis utiliser la scie pour aplatir l'embouchure. Vérifier le diamètre du tube et procéder à des ajustements fins si nécessaire.

(5) Transférer la buse vers la grille de décharge à vitesse lente ou moyenne. Régler la hauteur de la crémaillère de décharge, le parallélisme axial du tube rond, la longueur du tube et le commutateur de course.

(6) Répéter le processus d'ajustement ci-dessus jusqu'à ce qu'un transfert en douceur puisse être obtenu après la fabrication du premier tube. Une observation et un ajustement continus peuvent s'avérer nécessaires.

Huile mécanique : Utiliser 46# et faire le plein toutes les 8 heures de fonctionnement.

Graisse : Faire le plein une fois toutes les 40 heures de fonctionnement. Les points de ravitaillement sont tous les roulements et les engrenages.

Chaque fois que vous changez la taille du tuyau, il est nécessaire d'éliminer les débris et la limaille de fer de la fente d'angle. Veillez à nettoyer la zone avant de commencer le travail et à l'essuyer soigneusement. En cas d'inactivité prolongée, il est recommandé de couper l'électricité, de fermer le gaz et de procéder à l'huilage nécessaire.

Système électrique

Écran tactile de Taïwan

Convertisseur de fréquence: Commune KEMRON

PLC : Japon Omron

Les rouleaux supérieurs et inférieurs de la machine à conduits en spirale sont en Gr15. acierLa dureté de la trempe atteint HRC58-62 degrés et le moule de la courroie est en acier élastique.

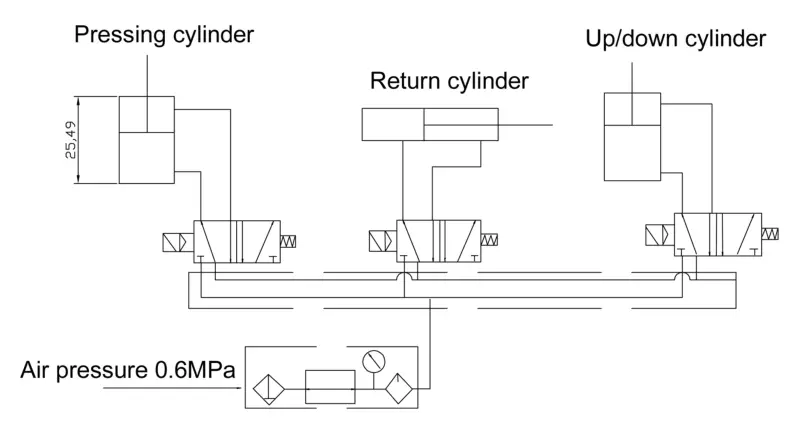

Le système de pression d'air de la machine à gaine spirale se compose d'un cylindre de compression, d'un cylindre de retour et d'un cylindre de levage.

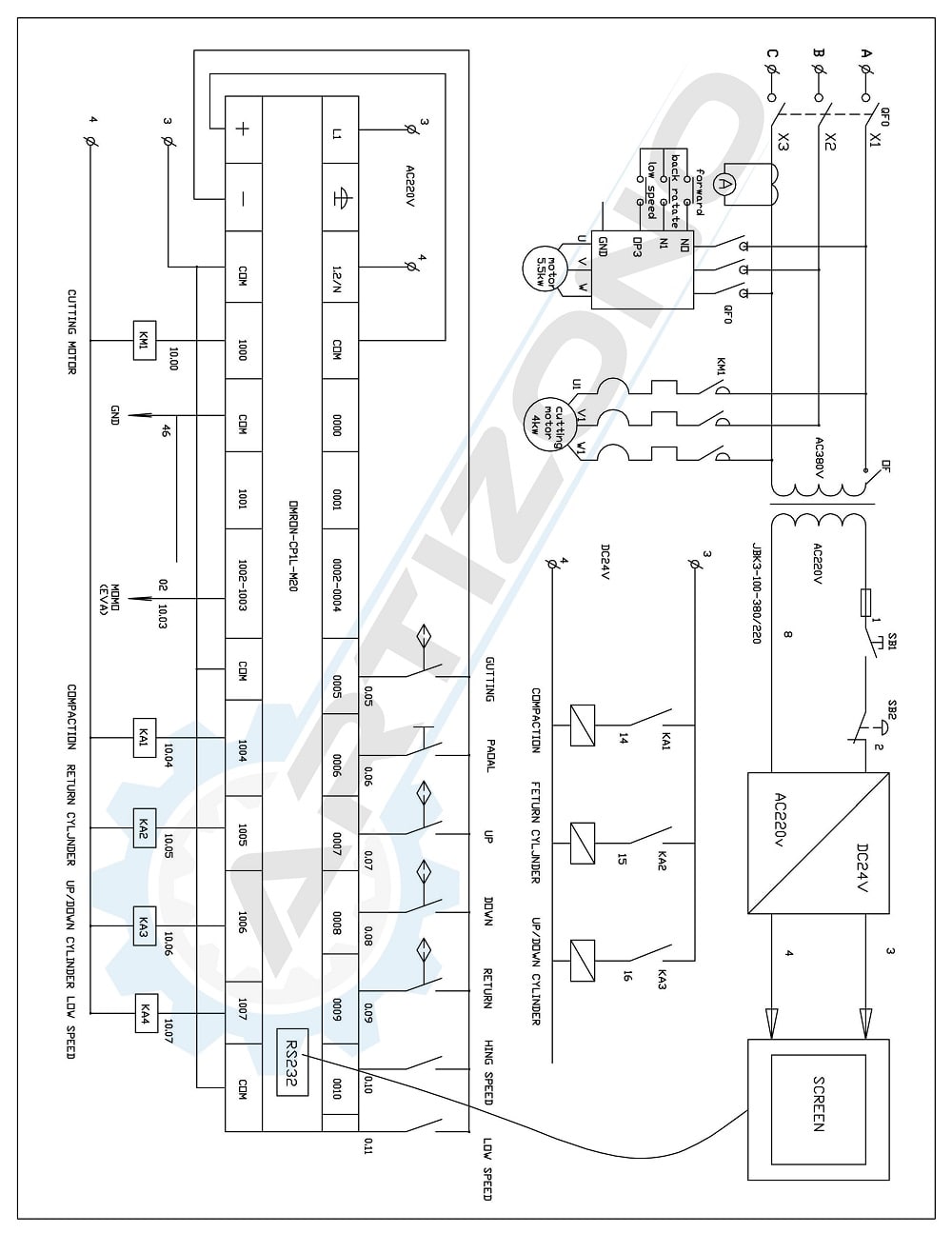

Le diagramme de circuit de la machine à conduits en spirale se trouve ci-dessous.

Fig. Schéma de câblage de la machine à conduits en spirale

Vous pouvez également télécharger le fichier PDF ici. (en haute définition)

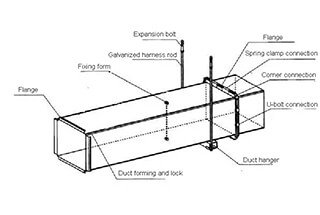

(1) L'installation de conduits en spirale minimise les fuites aux points de jonction en réduisant le nombre de connexions entre les tubes.

En règle générale, les gaines en spirale ont une longueur de 3 à 6 mètres, alors que les gaines rectangulaires ne mesurent que 1 à 1,5 mètre. Le raccordement de deux gaines en spirale ne nécessite qu'un seul joint, alors que le raccordement de gaines rectangulaires conventionnelles nécessite souvent un système de double bride séparé.

(2) Produits standardisés :

La production de raccords de gaines rondes en spirale, y compris les tuyaux et les joints, est hautement automatisée, systématique et soumise à un contrôle de qualité industriel.

(3) Faible coût d'installation :

Le temps d'installation d'un système de gaines circulaires n'est qu'un tiers de celui d'une gaine rectangulaire similaire.

(4) Espace d'installation minimal requis :

Un tuyau circulaire d'un diamètre de 200 mm peut remplacer un tuyau rectangulaire de 250x150 mm dans le même espace d'installation sans augmenter la pression. Plusieurs tuyaux circulaires parallèles peuvent remplacer des tuyaux rectangulaires plats sans nécessiter d'espace supplémentaire.

Si l'on tient compte de tous ces facteurs, les tubes circulaires occupent généralement moins d'espace que les tubes rectangulaires dans la plupart des cas. Pour les mêmes caractéristiques de pression, l'espace d'installation de plusieurs tubes circulaires est souvent égal ou inférieur à celui d'un tube rectangulaire.

De nombreux systèmes de tuyauterie rectangulaire nécessitent un système à 4 boulons pour l'installation, ce qui ajoute 40 à 80 mm au tuyau dans toutes les directions.

Basse pression:

Il est bien connu que la résistance au vent d'un conduit circulaire est beaucoup plus faible que celle d'un conduit rectangulaire.

Serrure de précision processus de formation:

L'équipement utilise des moules en acier spécial. Même après plusieurs années d'utilisation, la surface du moule de pressage reste inaltérée, ce qui garantit que la surface de l'acier galvanisé reste intacte. tôle d'acier n'est pas endommagé. Cela prolonge la durée de vie du conduit d'air et permet d'obtenir des joints réguliers, des fermetures étanches, des connexions solides et d'excellentes propriétés d'étanchéité.

Système de prévention des fuites par joint de sécurité.

La technologie avancée des nervures de pressage en spirale renforce la résistance du conduit d'air en spirale à la pression.

L'ajout de la nervure en spirale augmente l'épaisseur du joint d'arrêt à quatre fois celle du corps du tube, ce qui se traduit par une rigidité accrue. La gaine peut supporter des charges de pression maximales sans se déformer et en réduisant l'épaisseur du matériau de 15%, ce qui permet de réduire les coûts.

En comparaison, lorsque la section transversale est identique, la circonférence d'un conduit rectangulaire avec un rapport d'aspect de 1:3 est plus longue de 40% que celle d'un conduit en spirale, ce qui fait de ce dernier un choix plus efficace en termes d'utilisation de matériaux. De même, la circonférence plus courte du conduit en spirale permet une réduction correspondante du matériau d'isolation.

Matériel utilisé :

Le matériau est couramment utilisé fer galvanisé (communément appelé fer étoilé), courroie en acier inoxydable, courroie en aluminium souple.

Épaisseur du matériau :

0,3 à 1,2 mm

Largeur du matériau :

125 mm

Diamètre du tube :

φ125~φ1500mm (avec le diamètre et l'épaisseur appropriés), choix progressif.

Le conduit en spirale est un tube métallique à parois minces, constitué de bandes de métal. Il est de forme circulaire et ne nécessite pas de soudure, ce qui permet d'éviter les fuites d'air ou d'eau. Il est utilisé pour le transport de l'air et des matériaux en vrac, remplaçant les traditionnels tuyaux en fer à écluse manuelle. C'est un type de conduit d'air.

Les principales utilisations des gaines en spirale sont les suivantes :

(1) Alimentation en air et ventilation :

Cela comprend l'apport d'air frais et d'air vicié, avec un large éventail d'applications telles que les ateliers d'usine et les sites de production. L'évacuation des gaz nocifs et l'arrivée d'air extérieur dans une pièce nécessitent l'utilisation d'un tuyau de transport d'air à haut débit et basse pression, ce qui fait du tuyau d'air en spirale une solution idéale. En général, le tuyau d'air en spirale est une solution idéale, fer galvanisé Les tuyaux en acier inoxydable sont utilisés dans les environnements corrosifs et très humides.

(2) Transport par air froid :

L'application la plus courante est celle des tuyaux de climatisation centrale, qui nécessitent une isolation. Le conduit en spirale peut être recouvert d'un matériau isolant, ce qui lui confère un aspect visuel attrayant.

(3) Aspiration des fumées :

Les restaurants et les hôtels génèrent de grandes quantités de noir de fumée qui doivent être évacuées. Le conduit circulaire sert de cheminée à huile, également connue sous le nom de tube à noir de fumée.

(4) Dépoussiérage :

Certaines usines produisent d'importantes quantités de poussière dans leurs ateliers, ce qui nécessite un dispositif de dépoussiérage spécialisé. Pour les canalisations à fort débit d'air, un conduit en spirale est une solution efficace.

(5) Transport de matières en vrac :

Dans certains processus de production industrielle, il est nécessaire de transporter des particules en vrac, en particulier celles qui ont un faible poids spécifique, comme les granulés de plastique moussé. L'utilisation de conduits en spirale est rentable et efficace à cette fin.

La machine à gaine spirale ne pouvant produire que des tubes droits, elle a développé des équipements tels que des machines à coudes.