Le soudage par points est une technique cruciale dans la fabrication, mais que savez-vous vraiment à son sujet ? Dans cet article de blog, nous nous plongeons dans les subtilités du soudage par points, en explorant ses principes de fonctionnement, ses étapes clés et les facteurs critiques qui influencent la qualité de la soudure. Que vous soyez ingénieur ou simplement curieux, rejoignez-nous dans ce voyage fascinant pour percer les secrets de cette méthode d'assemblage essentielle.

Le principe de fonctionnement du soudage par points repose sur l'effet thermique du courant. Lors du soudage par points, deux pièces à souder sont d'abord serrées par les électrodes supérieure et inférieure sous l'action d'une pince à souder ou d'un cylindre de pistolet de soudage.

Ensuite, un courant de soudage (généralement compris entre quelques milliers et dizaines de milliers d'ampères) fait fondre le métal au point de soudure selon la loi de Joule, Q=0,24I²Rt. température de soudage est atteint, le courant est coupé. Sous la pression de l'électrode, le métal en fusion se refroidit et se cristallise pour former une pépite de soudure.

Le soudage par points est principalement utilisé pour le soudage de tôles minces, et les styles de joints adoptent souvent des joints à recouvrement et des joints à brides.

Il existe de nombreux types de soudage par points. Nous en utilisons principalement deux dans notre atelier d'assemblage : le point simple double face et le point double simple face.

Point unique double face

Le soudage par points double face est la forme de soudage par points la plus répandue. Parmi les exemples, citons l'accrochage machines de soudage par points et les soudeuses par points en siège. Sa caractéristique est qu'un seul point peut être soudé à la fois.

Double point unilatéral

Le double point unilatéral est principalement appliqué sur la même surface de la pièce à usiner, avec un grand morceau de plaque conductrice en cuivre (bloc) ayant une excellente conductivité de l'autre côté.

Les deux extrémités du fil secondaire du transformateur de soudage sont reliées aux électrodes, et la pièce est pressée entre l'électrode et la plaque de cuivre.

Par conséquent, des matériaux isolants doivent être utilisés pour séparer le bloc d'électrodes du support du bloc électrique lors de l'assemblage de plusieurs blocs d'électrodes de machine à souder par points. Lors de la maintenance, le tampon isolant d'origine doit être installé afin d'éviter tout déplacement lors du soudage.

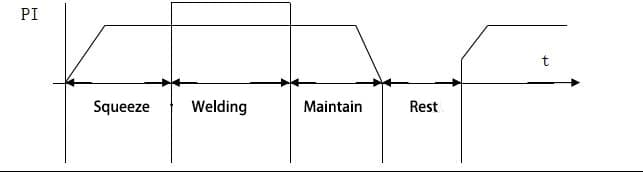

Chaque point processus de soudage doit passer par quatre étapes : presser, souder, maintenir et se reposer. Chaque étape dure un certain temps, à savoir le temps d'écrasement tserrer, temps de soudage tsoudure, temps de maintien tteniret le temps de repos trepos. Ces quatre procédés sont indispensables à la qualité du soudage par points. Comme le montre le schéma :

(1) Presser :

Le temps de compression est le temps qui s'écoule entre le moment où l'électrode commence à exercer une pression sur la pièce à souder et le début de l'électrification. Pendant ce temps, l'électrode doit exercer la pression nécessaire au soudage pour assurer un contact étroit entre les pièces.

Si le temps de compression est trop court et que l'électrification commence avant que les deux pièces ne soient en contact étroit, la résistance de contact élevée peut entraîner des brûlures pendant le soudage par points.

(2) Soudage :

Le temps de soudage fait référence à la durée du contact de l'électrode pendant le processus de soudage par points, une étape cruciale du processus. Pendant le soudage, le courant qui traverse l'électrode pénètre dans la pièce, générant une chaleur résistive intense au point de soudage.

Le métal situé au point focal de la chaleur fond en premier, et le métal en fusion est entouré par le métal non encore fondu et par l'anneau de métal de l'état plastique, ce qui empêche le métal en fusion de s'écouler.

Au fur et à mesure que le temps passe, le noyau fondu se dilate. La vitesse de chauffage pendant le soudage est très rapide, et la température du noyau de l'acier à faible teneur en carbone est très élevée. soudage par points de l'acier peut atteindre plus de 1800°C (dépassant le point de fusion du métal de 200 à 300 degrés) en l'espace de 0,06 à 0,1 seconde. Parfois, lorsque le courant est trop élevé ou le temps de soudage trop long, des éclaboussures peuvent se produire sous la pression de l'électrode.

En général, une petite quantité d'éclaboussures est acceptable, mais éclaboussures excessives peut affecter la qualité du soudage et créer des bosses profondes. En règle générale, la profondeur des bosses ne doit pas dépasser 20% de l'épaisseur de la pièce.

(3) Maintenance :

Le temps de maintenance correspond à la période entre la mise hors tension et le levage de l'électrode, pendant laquelle le métal liquide à l'intérieur de l'anneau en plastique se cristallise sous pression, formant le noyau de soudure.

Si le courant de soudage est interrompu avant que le métal liquide du noyau de soudage n'ait le temps de cristalliser et que l'électrode ne se soulève, le métal du noyau de soudage se solidifie dans l'anneau de plastique fermé, ce qui entraîne un retrait ou des structures poreuses en raison d'une reconstitution insuffisante du volume.

Il est évident que la résistance d'un noyau de soudure présentant un retrait ou des structures poreuses est très faible, de sorte que le temps de maintenance est indispensable.

Le noyau de soudure se cristallise ainsi sous pression, ce qui donne une structure dense. Pour les tôles d'acier à faible teneur en carbone d'une épaisseur de 1-1,5 mm, le temps de maintien est de 0,1-0,2 seconde, tandis que pour le soudage d'acier à faible teneur en carbone d'une épaisseur de 8-10 mm, la cristallisation complète du noyau de soudure nécessite environ 1,5-2,5 secondes.

Par conséquent, le temps de maintenance ne doit pas être inférieur à cette valeur. Toutefois, des durées d'entretien excessivement longues ne sont pas non plus souhaitables.

(4) Repos :

Le temps de repos correspond à la période qui s'écoule entre le moment où l'électrode est soulevée de la pièce et le début de l'application de la pression au cours du cycle suivant. Tant qu'il répond aux exigences de temps pour le déplacement et le positionnement de la pièce et les actions mécaniques de la machine à souder, plus ce temps est court, mieux c'est, car il se traduit par une productivité accrue.

Le cycle de soudage par points mentionné ci-dessus est le plus élémentaire et est indispensable pour le soudage par points de n'importe quel métal ou alliage.

La source de chaleur du soudage par points est la chaleur de résistance générée lorsque le courant passe à travers le métal à souder.

Par conséquent, la résistance pendant le soudage par points et sa distribution sont des facteurs critiques qui affectent la qualité du soudage par points. La résistance R pendant le soudage par points comprend la résistance de contact R entre l'électrode et la pièce, la résistance effective R de la pièce et la résistance de contact R entre les pièces.

La relation est la suivante : R = 2Rpôle + Rtoucher + 2Rpiècealors la chaleur de résistance générée pendant le soudage par points est : Q = 0,24I2(2Rpôle + 2Rtoucher + 2Rpièce)t.

Il convient de noter que pendant le processus de soudage par points, lorsque la pièce est chauffée et que la température augmente progressivement, la résistance inhérente de la pièce et la résistance de contact, ainsi que le courant de soudage, présentent des changements significatifs.

Il est donc difficile de calculer avec précision la chaleur de résistance produite pendant le soudage par points à l'aide de la première loi de Joule. Voici trois résistances clés liées au soudage par points.

La résistance de contact est liée à la pression de l'électrode, aux propriétés du matériau et à l'état de surface des pièces. Lorsque la pression de l'électrode augmente, les protubérances à la surface de la pièce à souder sont écrasées, ce qui augmente le nombre et la surface des points de contact, réduisant ainsi la résistance de contact.

Dans le cas du soudage par points, lorsque la capacité de la machine à souder est faible, la résistance de contact est parfois ajustée en modifiant la pression de l'électrode afin de réguler la chaleur pendant le soudage par points et d'améliorer la qualité du soudage.

De même, si le matériau est plus mou, la résistance à l'écrasement est plus faible. Par conséquent, à pression égale, la surface de contact augmente, ce qui réduit la résistance de contact. Lorsque des oxydes et des saletés, en particulier des oxydes à faible conductivité, sont présents sur la surface de contact, la résistance de contact est réduite. surface de soudageIls empêchent considérablement le passage du courant et augmentent la résistance de contact.

La résistance de contact dépend également de la température. Au cours du processus de chauffage par soudage, la température de la pièce augmentant progressivement, la force d'écrasement des points de contact diminue, ce qui augmente rapidement la surface de contact et réduit considérablement la résistance de contact. Lorsque la température de la pièce d'acier est proche de 600°C, sa résistance de contact disparaît pratiquement.

La résistance de contact entre l'électrode et la pièce est généralement égale à la moitié de la résistance de contact entre les pièces, c'est-à-dire Rpôle = 0.5Rtoucher. Cette résistance est préjudiciable au soudage par points ; plus elle est petite, mieux c'est.

Si cette résistance est trop élevée, la température au point de contact entre l'électrode et la pièce devient excessive, ce qui provoque des éclaboussures de surface ou des brûlures. En outre, l'électrode peut facilement se souder à la pièce, ce qui entraîne une usure importante de l'électrode et des difficultés pour le soudage par points.

Les taches d'huile, les impuretés et la rouille à la surface de la pièce peuvent entraîner ces effets négatifs. En outre, lorsque l'électrode contient des matériaux ferreux, elle doit être nettoyée soigneusement avant le soudage.

Lors du soudage par points, la chaleur nécessaire à la formation du noyau de soudure est principalement générée par la résistance interne de la pièce, représentant plus de 90% de la chaleur nécessaire au noyau de soudure.

La résistance interne effective R de la pièce est liée à l'épaisseur de la pièce, au diamètre D de la surface de contact entre l'électrode et la pièce, et au coefficient de résistance du matériau de la pièce soudée, qui peut être représenté par l'équation suivante :

Rpièce = Kxδ⁄D²ΧP

où :

Pendant le soudage par points, la chaleur totale Q produite par le courant traversant la résistance de la pièce et la résistance de contact peut être divisée en deux parties principales. Une partie de Q est consommée à l'endroit du soudage et dans les zones adjacentes, chauffant cette partie du métal à la température de soudage pour permettre le soudage.

Cette partie de la chaleur est utile pour réaliser le soudage, et nous l'appelons effet Q de la chaleur efficace. L'autre partie de la chaleur est utilisée pour compenser la chaleur Q1 du métal froid autour du point de soudage, la chaleur Q2 absorbée par l'électrode et l'eau de refroidissement, et la chaleur Q3 rayonnée dans l'air ambiant.

Cette partie de la chaleur n'est pas utilisée pour chauffer le métal à souder et est inutile pour la formation thermique du noyau de soudure. Il s'agit d'un gaspillage de chaleur, c'est pourquoi on l'appelle chaleur inutile ou chaleur perdue. Comme le montre la figure :

La relation ci-dessus peut être exprimée à l'aide d'une équation-bilan :

Q = Qefficace + Qperte = Q1 + Q2 + Q3 + Qefficace

La taille de la chaleur effective dépend du volume, de la température et des propriétés physiques thermiques de la zone de soudage ou du métal. Lorsque le volume de la matériau métallique dans la zone de soudage est fixe et n'a aucun rapport avec la durée du chauffage. Cependant, la perte de chaleur Qperte est lié à la durée du chauffage : plus la durée est longue, plus le Qperte.

Qefficace est étroitement liée au volume, à la température et aux propriétés physiques thermiques du métal dans la zone de soudage. Plus la pièce est épaisse, plus le volume du métal dans la zone de soudage est important, et plus la chaleur nécessaire au soudage par points est élevée.

Qperte est également liée au volume du métal, aux propriétés physiques thermiques du matériau métallique et à la température du milieu environnant.

Lorsque la taille de la pièce à souder est plus grande, la conductivité thermique du métal est meilleure, la température du milieu environnant est plus basse et le temps de soudage est plus long, alors Qperte est également plus élevé. Cela signifie que certains métaux colorés ayant une bonne conductivité thermique sont plus difficiles à souder par points que l'acier à faible teneur en carbone.

En outre, Qperte augmente avec le temps, donc pendant le soudage, en partant du principe que la puissance de la machine à souder est suffisante pour assurer la qualité du soudage, essayez d'utiliser des temps de soudage plus courts et des courants de soudage plus élevés.

La relation entre la température de chauffage de la zone de soudage et le temps de chauffage est la suivante : quelle que soit la puissance de la machine à souder, lorsque le temps de chauffage augmente, la température au début de la zone de soudage augmente rapidement et tend finalement vers une valeur constante.

En effet, à mesure que le temps de chauffage s'allonge, bien que la chaleur dégagée par l'électrode augmente, la chaleur conduite vers le métal froid environnant, l'électrode, et la chaleur perdue dans le milieu environnant augmentent également.

Enfin, la chaleur dégagée par la résistance par unité de temps et la perte de chaleur sont égales, atteignant un état d'équilibre, de sorte que la température de travail atteint également une valeur stable.

Par conséquent, pour obtenir des points de soudure de haute qualité, vous ne pouvez pas utiliser indéfiniment la méthode consistant à allonger le temps de soudage pour réduire l'efficacité thermique afin d'atteindre le temps de soudage, la température de la zone à souder sur la pièce n'atteindra jamais la température de soudage.

La spécification du soudage par points comprend l'ensemble des paramètres étroitement liés à la qualité du soudage afin de garantir une bonne qualité de soudage au cours du processus de soudage par points. Les principaux paramètres du processus de soudage par points sont le courant de soudage, le temps de soudage, la pression de l'électrode et le diamètre de la face de travail de l'électrode.

La spécification des paramètres de soudage par points a une relation très importante avec la qualité du soudage par points. Il est donc nécessaire d'analyser soigneusement la relation entre la spécification des paramètres de soudage par points et la qualité du soudage par points. paramètres de soudage et la qualité du soudage par points.

Lors du soudage par points, la chaleur générée par la résistance dans la zone de soudage est.. :

Q=0,24I_soudure²-R-tsoudure (cal)

Où ?

Pendant le soudage par points, si la pression de l'électrode PpôleSi le diamètre de la surface de contact entre l'électrode et la pièce, le matériau de la pièce, l'épaisseur et la qualité de la surface restent inchangés, la résistance R reste fondamentalement inchangée. La chaleur générée par la résistance à partir de l'équation ci-dessus est liée au courant Isoudure et le temps tsoudure. Au fur et à mesure que le courant et le temps de soudage augmentent, la chaleur générée sur le site de soudage est de plus en plus importante, et l'effet du courant est particulièrement marqué.

Lors du soudage par points, la taille du noyau de soudure formé est liée à la chaleur dégagée par la résistance, soit Isoudure et tsoudure affectent directement la résistance du point pendant le soudage par points. La courbe illustrée dans le graphique représente l'épaisseur

Lorsque des tôles d'acier à faible teneur en carbone, exprimées en millimètres, sont soudées par points, il existe une relation entre la résistance à la traction du point de soudure (PB) et le temps de soudage (t). Comme le montre la figure, la résistance du point de soudure (PB) augmente d'abord rapidement avec le temps de soudage, puis ralentit et enfin diminue si le temps de soudage est trop long.

La figure 2 montre la vue en coupe de la qualité du grain de soudure aux points A, B, C, D de la figure 1. Lorsque le temps de soudage est très court, ce qui correspond au point A de la figure 1, la chaleur dégagée par la résistance est trop faible pour faire fondre le métal du noyau.

Par conséquent, seule une petite partie du métal dans la zone de soudage est plastiquement soudée sous l'influence des électrodes, et il n'est pas possible de former un grain de soudure, comme le montre la figure 2a.

Si le temps de soudage augmente, entre les points A et B de la figure 1, la température de la zone de soudage augmente progressivement, mais n'a pas encore atteint la température requise pour le soudage, comme le montre la figure 2b.

Le grain de soudure est petit et peu résistant au point B de la figure 1. La figure 1 montre que la pente du segment de droite A-B est relativement importante, ce qui signifie que toute légère modification du temps de soudage et d'autres facteurs entraîne des fluctuations significatives de la qualité du soudage, qui se traduisent par des variations importantes de la qualité.

Lorsque le temps de soudage (t) est prolongé, comme le montre le segment B-C de la figure 1, la chaleur dégagée par la résistance augmente progressivement la température au point de soudage jusqu'à la température requise pour le soudage par points, comme le montre le point C de la figure 2 de la figure 1.

Le grain de soudure a atteint la taille géométrique requise et la qualité de soudage est optimale. Dans le même temps, la courbe au point C est la plus plate, des changements mineurs dans le temps de soudage et d'autres facteurs entraînent des variations plus faibles de la qualité de soudage, ce qui se traduit par la résistance la plus stable.

C'est pourquoi le point C de la figure 1 est généralement choisi comme norme pour le soudage par points.

Au cours du processus de soudage par points, le diamètre normal du grain de soudure est approximativement de 0,9 à 1,4 fois le diamètre de la surface de contact entre l'électrode et la pièce à souder. En d'autres termes :

dpépite = (0.9~1.4) délectrode

Si le temps de soudage est encore plus long, comme le montre le segment C-D de la figure 1, la qualité du soudage commence à se dégrader progressivement. En effet, d'une part, le temps de chauffe est trop long et, d'autre part, la zone de chauffe élargie provoque une surchauffe importante dans les zones proches du grain de soudure.

D'autre part, comme le temps de soudage est trop long, le noyau fondu devient trop grand et l'anneau de métal plastique à l'extérieur du noyau ne peut pas contenir le métal fondu sous la pression, ce qui entraîne des éclaboussures excessives, une indentation profonde, une réduction de la section transversale effective du point de soudure et une diminution de la résistance du point de soudure, comme le montre la figure 2d.

La relation entre le courant de soudage et la qualité du point de soudure étant similaire à la relation entre le temps de soudage et la qualité du point de soudure, elle n'est pas répétée ici.

Le diamètre de l'électrode fait référence au diamètre de la surface de contact entre l'électrode et la pièce à souder. Le diamètre de l'électrode est étroitement lié à la qualité du soudage. Si les autres paramètres du processus restent constants, la densité de courant de la zone de soudage diminue et la dissipation de chaleur s'intensifie à mesure que le diamètre de l'électrode augmente.

La surface de contact entre l'électrode et la pièce s'en trouve élargie, ce qui est défavorable à la formation du point de soudure et entraîne une diminution de la durée de vie de l'électrode. résistance au soudage.

Au cours du processus de soudage par points, les électrodes s'usent ou s'empilent inévitablement à mesure que le nombre de points de soudure augmente. Le diamètre de la surface de contact entre l'électrode et la pièce à souder augmentant progressivement, la résistance du point de soudure diminue. Par conséquent, un entretien continu des électrodes est nécessaire pendant le processus de soudage.

Dans des circonstances normales, le diamètre de la surface de contact entre l'électrode (d) et l'épaisseur de la pièce (plaque mince) (δ) a la relation suivante :

Lors du soudage par points, la pression de l'électrode est l'un des paramètres les plus importants dans les spécifications du processus de soudage par points. La taille de la pression de l'électrode (P) affecte directement l'état de chauffage de la zone de métal soudée.

Lorsque la pression (P) est trop faible, la surface de la pièce a un mauvais contact, ce qui entraîne une résistance de contact élevée, susceptible de brûler la pièce et parfois d'endommager l'électrode.

Si la pression (P) est trop faible, la pression appliquée par l'électrode sur la pièce peut être inférieure à la force de rigidité surmontant la déformation de la pièce, ce qui rend impossible le contact des deux pièces au point de soudage, et le grain de soudure ne peut pas se former à l'endroit soudé.

La force appliquée par l'électrode sur la pièce peut être divisée en deux parties : une partie surmonte la déformation élastique de la pièce pour permettre à la pièce d'entrer en contact, et l'autre partie est utilisée pour presser les surfaces de contact de la soudure l'une contre l'autre.

La force surmontant la déformation de la pièce et la pression appliquée par l'électrode sur la pièce sont liées à l'épaisseur de la pièce, et la pression augmente avec l'épaisseur de la pièce.

À condition que les autres paramètres restent inchangés, la résistance du point de soudure diminue progressivement à mesure que la pression de l'électrode augmente.

En effet, lorsque la pression de l'électrode augmente, la densité du courant diminue et la quantité de chaleur perdue augmente, le chauffage de la zone de soudage devient plus difficile, ce qui réduit inévitablement la taille du grain de soudure et diminue la qualité du soudage.

Si le courant de soudage est augmenté tout en augmentant la pression de l'électrode, ou si le temps de soudage est prolongé de manière appropriée tout en augmentant la pression de l'électrode pour maintenir la solidité du point de soudure, la solidité du point de soudure devient de plus en plus stable au fur et à mesure que la pression de l'électrode augmente.

La dérivation pendant le soudage par points fait référence à une partie du courant qui contourne la zone de soudage de la pièce et forme un autre circuit. Le courant circulant dans la zone non soudée est appelé courant de dérivation.

Lors du soudage d'un point de soudure, une partie du courant contourne la zone de soudage et forme un autre circuit parce que la pièce et le bras de soudage sont en contact. La dérivation réduit le courant circulant dans la zone de soudage, ce qui entraîne un échauffement insuffisant du point de soudure et des problèmes de qualité tels que mauvaise soudure.

En même temps, dans le circuit de dérivation, la zone de contact entre la pièce et le bras de la pince est susceptible de "s'enflammer", brûlant la pince à souder et la pièce.

Il y a plusieurs raisons à ce phénomène et, dans certains cas, il a un impact important sur la qualité du point de soudure. C'est pourquoi il convient d'éliminer à temps les déviations qui peuvent se produire lors du soudage par points.

Voici quelques phénomènes de shuntage courants lors du soudage par points :

Le fil secondaire du transformateur de la machine à souder et le corps de la machine sont tous deux isolés. Si l'entretien n'est pas effectué à temps, une mauvaise isolation ou une panne entraînera un shuntage et, dans les cas les plus graves, le soudage ne pourra pas être effectué.

Par exemple, la pince conductrice d'une machine à souder multipoint, les joints isolés, les joints d'étanchéité, etc. doivent être testés régulièrement pour vérifier la performance de l'isolation, et les problèmes doivent être réparés à temps. En règle générale, la résistance d'isolation ne doit pas être inférieure à 0,5 mégaohm par kilovolt.

Plus la distance entre deux points de soudure adjacents est faible, plus la résistance du chemin de shunt est faible et plus le shuntage est important.

Par conséquent, lors du soudage par points, la distance entre les points doit être choisie en fonction des exigences du processus afin de réduire l'influence du shuntage.

Au fur et à mesure que l'épaisseur de la pièce augmente, le shuntage devient plus important. En effet, l'augmentation de l'épaisseur de la pièce accroît la surface de la section métallique conductrice du trajet de shunt, réduit la résistance du trajet de shunt et augmente donc le shuntage.

Au cours du processus de soudage par points, lors du soudage par points de deux couches de tôles à la fois, la déviation du point de soudure adjacent est plus faible que lors du soudage par points de trois couches de tôles à la fois, car l'augmentation du nombre de pièces à usiner est équivalente à l'augmentation de l'épaisseur de la pièce à usiner.

En outre, la séquence de soudage du point de soudure, l'état de surface de la pièce et la pression de l'électrode ont tous un effet sur le shuntage pendant le soudage par points.

En résumé, les facteurs de shuntage sont nombreux et leurs impacts sur le soudage par points sont différents. Parmi eux, le shunt provoqué par le contact du circuit secondaire a un impact plus important sur la qualité du soudage par points et doit être régulièrement contrôlé pour éviter l'apparition de shunt.

Soudure de qualité Les points de soudure, tant à l'extérieur qu'à l'intérieur, ne doivent présenter aucun défaut. Extérieurement, les points de soudure doivent être ronds et lisses, exempts de brûlures, d'empreintes profondes et de divers autres défauts.

A l'intérieur, il doit y avoir un grain de soudure de taille appropriée, densément coulé et ne présentant pas de défauts tels que des trous de retrait, un relâchement ou des fissures.

Des défauts peuvent survenir lors du soudage par points si les pièces ne sont pas correctement nettoyées ou si le choix des normes n'est pas approprié.

Les principaux défauts du soudage par points sont les suivants

Le manque de fusion se produit lorsqu'une structure de soudure par points en forme de "lentille" n'est pas formée pendant le soudage par points. Ce défaut est le plus dangereux car il réduit considérablement la résistance du point de soudure. De plus, ce défaut n'est généralement pas détectable de l'extérieur.

Les principales causes de l'absence de fusion sont le chauffage insuffisant de la zone de soudage dû à une densité de courant de soudage trop faible ou à un temps de soudage trop court. Il existe plusieurs raisons pour lesquelles le courant dans la zone de soudage est réduit, telles qu'un ajustement inapproprié des spécifications du processus de soudage, une résistance accrue dans le circuit secondaire, la présence d'une dérivation ou une baisse de la tension du réseau.

Les projections se produisent souvent lors du soudage par points. Il est inévitable qu'il y ait un peu de projections, mais si elles sont trop importantes, elles provoqueront de profondes indentations. Si la dépression sur la surface de travail est trop profonde, la résistance du grain de soudure sera considérablement réduite. Il existe deux types de projections : les projections initiales et les projections finales.

Les premières projections se produisent au moment où le courant est fermé. Les principales raisons sont un temps de prépression trop court, une surface de pièce mal nettoyée ou une pression trop faible. Les projections finales se produisent à la fin de l'électrification.

Les principales raisons sont un courant de soudage trop élevé ou un temps de soudage trop long, entraînant une grande quantité de métal fondu dans le noyau qui ne peut être contenue par l'anneau en plastique environnant sous la pression de l'électrode, ce qui entraîne un débordement de métal liquide.

Pour éliminer les projections, il faut en trouver la cause et ajuster correctement les spécifications de soudage ou améliorer la qualité de la surface de la pièce.

Les principales raisons de ce défaut sont une surface de pièce malpropre, une surface d'électrode non plane ou adhérant au métal, et un mauvais réglage des spécifications de soudage.

La profondeur de l'empreinte de l'électrode sur la surface d'un point de soudure normal ne doit pas dépasser 20% de l'épaisseur de la pièce. Les principales raisons d'une indentation trop profonde de l'électrode sont une surchauffe importante du point de soudure, des éclaboussures importantes, un diamètre de surface de l'électrode trop petit et un écart d'assemblage de la pièce trop important.

La principale raison de l'apparition de fissures est un refroidissement trop rapide, qui est un défaut courant dans le soudage des aciers alliés et qui est rarement observé dans les aciers à haute teneur en carbone. soudage de l'acier à faible teneur en carbone.

Le relâchement et les trous de retrait sont principalement dus à une pression d'électrode trop faible ou à un temps de maintien trop court.

Parmi les défauts susmentionnés, l'absence de fusion, la fusion de la surface de la pièce, les brûlures et les éclaboussures importantes entraînant des empreintes trop profondes sont courantes dans le soudage par points de l'acier à faible teneur en carbone.

Les électrodes utilisées dans le soudage par points servent à transférer la pression et le courant à la pièce à souder. Avec les machines de soudage par points actuelles qui peuvent souder plus de 60 points par minute, l'usure des électrodes pendant le soudage par points est importante.

Si le matériau d'électrode est médiocre ou que la conception de la structure de l'électrode est déraisonnable, l'usure de l'électrode sera exacerbée pendant l'utilisation, ce qui augmente le temps de réparation de l'électrode et gaspille beaucoup de matériau d'électrode.

Par conséquent, la sélection des matériaux d'électrode et des électrodes doit être déterminée en fonction de leur utilisation. Le matériau de l'électrode pour le soudage par points de l'acier à faible teneur en carbone doit répondre aux critères suivants :

Bonne conductivité électrique et thermique. L'électrode chrome-zirconium-cuivre que nous utilisons ne peut être inférieure à 75% de cuivre pur. En effet, si la conductivité électrique et thermique n'est pas bonne, non seulement la température de l'électrode augmente et sa résistance diminue, mais l'usure de l'électrode s'aggrave également. En outre, une forte adhérence peut se produire, entraînant le collage d'une partie du métal de la pièce sur l'électrode et provoquant des brûlures.

Elle possède une certaine dureté à haute température, en particulier à 500-600°C, elle peut encore conserver cette dureté. Plus la dureté à haute température est élevée, moins l'électrode risque de s'empiler pendant le processus de soudage.

En général, la température au point de contact entre la pièce et l'électrode pendant le soudage par points est environ la moitié du point de fusion du métal soudé. Si le matériau de l'électrode présente une dureté élevée à température ambiante, mais une dureté faible à haute température, il est toujours susceptible de s'accumuler pendant le processus de soudage par points.

Il possède une certaine résistance à l'oxydation à haute température qui réduit la tendance à l'oxydation de la surface de contact de l'électrode et de la pièce à souder pendant le soudage par points. La résistance de contact est ainsi réduite, ce qui garantit la stabilité de la qualité de la soudure.

Les trois conditions ci-dessus sont contradictoires. Le cuivre pur possède la meilleure conductivité électrique et thermique par rapport au cuivre au chrome-zirconium, mais sa dureté est faible, en particulier aux basses températures de recristallisation. Le cuivre ne peut donc pas être utilisé comme électrode.

L'influence de la forme et de la taille de l'électrode sur ses performances est la suivante :

1. Le diamètre de la surface de contact de l'électrode, d, est généralement déterminé par l'épaisseur de la pièce.

L'angle du cône de l'électrode peut être choisi en fonction de la structure de la pièce à usiner. Du point de vue de la durée de vie de l'électrode, plus l'angle du cône est grand, meilleure est la dissipation de la chaleur, moins l'électrode risque de s'empiler et moins elle risque de se déformer. En général, un angle d'environ 1050 est approprié.

La distance entre le fond du trou d'eau de refroidissement de l'électrode et la face frontale de l'électrode est étroitement liée aux performances de l'électrode.

En effet, plus cette distance est faible, mieux l'électrode est refroidie, plus il y a de points de soudure par unité de longueur d'usure, et moins il y a de phénomène de collage de l'électrode. Mais si cette distance est trop faible, la durée de vie de l'électrode diminue globalement.

Si la distance est trop longue, lorsque l'électrode commence à être utilisée, le nombre de points de soudure soudés par unité de longueur d'usure de l'électrode est faible, et la tendance à coller à l'électrode est plus grande.

En général, la distance entre le fond du trou d'eau de refroidissement de l'électrode et l'extrémité de l'électrode est de 10 à 15 mm. Lorsque l'électrode est usée jusqu'à 2-3 mm, bien que le nombre de points de soudure soudés par unité de longueur d'usure de l'électrode soit important, un durcissement peut se produire facilement pour matériaux métalliques avec une forte tendance à la trempe.

2. La distance entre l'extrémité du noyau d'eau et le fond du trou d'eau de refroidissement de l'électrode.

La distance entre l'extrémité du noyau d'eau et le trou d'eau de refroidissement de l'électrode est étroitement liée à la durée de vie de l'électrode. Si la distance est trop courte, l'eau de refroidissement ne s'écoulera pas facilement et l'électrode ne sera pas bien refroidie.

Pendant l'utilisation, l'électrode a tendance à chauffer, à s'empiler, à s'user, à coller sérieusement, ce qui réduit la durée de vie de l'électrode et il est difficile de garantir la qualité du soudage. Mais si elle est trop longue, parce que l'eau au fond ne bouge pas, de l'"eau morte" apparaîtra au fond du trou d'eau de refroidissement de l'électrode.

Par conséquent, cette partie de l'eau se vaporise et bloque l'eau de refroidissement en raison de l'augmentation continue de la température pendant le soudage. Le refroidissement de l'électrode est alors médiocre, la qualité du soudage s'en ressent et la durée de vie de l'électrode diminue. En général, la distance entre le noyau d'eau et le bas de l'électrode est de 6 à 8 mm.

3. La forme de la surface de travail de l'électrode de soudage par points est déterminée en fonction de la forme de la pièce et des propriétés du matériau.

La forme de la surface de travail de l'électrode couramment utilisée peut être choisie en fonction de la situation spécifique. Tous les types d'électrodes que nous utilisons sont spécifiés dans la carte de processus et ne peuvent pas être facilement changés.

L'acier à faible teneur en carbone possède d'excellentes soudabilité. Les paramètres de traitement de l'acier à faible teneur en carbone peuvent varier dans une large fourchette, ce qui permet d'obtenir une bonne résistance au soudage par points, que les spécifications soient strictes ou non.

La discussion se décompose comme suit :

Avant le soudage, la surface de la pièce doit être soigneusement nettoyée afin de réduire l'impact de la résistance de contact sur la qualité du soudage par points. Lors du soudage par points à froid acier laminé En raison de l'absence de couche d'oxyde, aucun traitement particulier n'est généralement nécessaire.

Toutefois, s'il y a de l'huile de tréfilage ou si la surface n'est pas propre pendant le processus de tréfilage et qu'une qualité de surface élevée est requise pour les pièces, il faut procéder à un nettoyage avant soudage. Si la surface est rouillée ou sale, elle doit également être nettoyée en profondeur afin d'éviter les problèmes de qualité tels que les brûlures ou un mauvais soudage dû à un mauvais contact.

La qualité du soudage n'est pas seulement liée à la méthode de soudage et aux paramètres de spécification utilisés, mais également à la précision de l'usinage et de l'assemblage des pièces. Si la précision des pièces est faible ou instable, il peut en résulter des écarts d'assemblage excessifs et des brûlures pendant le soudage.

Lors du soudage par points de pièces structurelles en tôle mince, l'écart d'assemblage ne doit pas dépasser 0,5 à 1,0 mm. Lors du soudage par points de pièces à crochets en tôle épaisse ou de pièces à haute rigidité, l'écart d'assemblage doit être encore plus petit, de préférence ne pas dépasser 0,1 à 0,2 mm.

Si l'écart entre les pièces est trop important, des mesures efficaces doivent être prises ; le soudage ne doit commencer qu'une fois que les pièces sont en bon contact afin d'éviter les brûlures ou un mauvais soudage.

La forme de l'électrode est déterminée en fonction de la pièce à usiner et de la structure selon les exigences du processus, et les spécifications de l'électrode et de l'électrode sont déterminées en fonction de la taille de la pièce à usiner et de la structure. tige d'électrode ne doivent pas être facilement modifiables.

Pendant le processus de soudage, il est essentiel de s'assurer que les axes des électrodes coïncident et que la forme de la tête de l'électrode répond aux exigences structurelles de la pièce à souder.

En outre, l'écart entre les électrodes ne doit être ni trop grand ni trop petit. En cas de non-conformité, il convient de remplacer et d'ajuster l'électrode en temps utile afin d'éviter les défauts de qualité tels que les éclaboussures excessives, les brûlures et le décalage du grain de soudure.

Au cours du processus de soudage par points, les électrodes s'usent souvent, ce qui entraîne une augmentation progressive du diamètre de la surface de contact de l'électrode avec la pièce à souder. L'augmentation du diamètre ne doit pas dépasser 20% du diamètre du grain de soudure spécifié dans le processus, et si c'est le cas, une réparation rapide est nécessaire.

Si la surface de la pièce n'est pas propre, si la pression de l'électrode est trop faible ou si l'assemblage est médiocre, la pièce est brûlée et la surface de contact de l'électrode fait souvent fondre de nombreux métaux ferreux.

Si elle n'est pas limée, la poursuite du soudage par points entraînera une nouvelle brûlure. Par conséquent, lorsque l'on constate que la surface de l'électrode est recouverte de métal ferreux, il faut la limer ou la réparer à l'aide d'un outil spécial avant de procéder au soudage.

Qu'il s'agisse de spécifications fortes ou faibles, il est possible d'obtenir une bonne qualité de soudage par points avec de l'acier à faible teneur en carbone.

L'utilisation de spécifications fortes permet d'augmenter considérablement la productivité, de réduire la consommation d'énergie et de minimiser la déformation des grains de soudure. Le soudage avec des spécifications fortes nécessite une puissance plus élevée de la machine à souder, c'est pourquoi il est souvent utilisé dans la production à grande échelle. Les spécifications faibles peuvent être utilisées pour le soudage par points sur des machines à souder moins puissantes.

Cependant, en raison du temps de soudage plus long avec des spécifications faibles, non seulement le taux de production est faible, mais la consommation d'énergie est plus élevée, et la déformation du soudage est également plus importante. Par conséquent, tant que la puissance de la machine à souder est suffisante, il convient d'adopter autant que possible des spécifications de soudage plus larges.

Voici les paramètres de spécification pour le soudage par points de pièces en acier à faible teneur en carbone d'une épaisseur de 0,5 mm à 2,0 mm, en utilisant des spécifications fortes, qui peuvent être sélectionnées en fonction de circonstances spécifiques.

| Epaisseur de la feuille (mm) | Diamètre de l'électrode (mm) | Pression de l'électrode (kg) | Durée du soudage (s) | Courant de soudage (A) | Puissance (kilovolts-ampères) |

| 0.5 | 4 | 70~120 | 0.10.2 | 4000~5000 | 10~20 |

| 1.0 | 5 | 100~200 | 0.20.4 | 6000~8000 | 20~50 |

| 1.5 | 6 | 150350 | 0.250.5 | 8000~12000 | 40~60 |

| 2.0 | 8 | 250~500 | 0.350.6 | 9000~14000 | 50~75 |

Lorsque la différence d'épaisseur entre les pièces est inférieure à trois fois, le soudage par points n'est pas difficile. À ce stade, les paramètres des spécifications de soudage sont principalement déterminés par la pièce, et le courant de soudage peut être augmenté ou le temps de soudage prolongé de manière appropriée.

Lorsque la différence d'épaisseur entre deux pièces est trop importante, si aucune mesure spéciale n'est prise, la pépite se formera près du centre de la somme des épaisseurs des deux pièces, et les pièces ne pourront pas être soudées ensemble.

Si le diamètre de l'électrode en contact avec la plaque mince est réduit et que le diamètre de l'électrode en contact avec la plaque épaisse est augmenté, la plaque épaisse dissipe mieux la chaleur que la plaque mince, de sorte que la pépite se déplace vers le côté de la plaque mince, ce qui la place précisément au niveau de la partie de contact entre les deux plaques, soudant ainsi les pièces ensemble.

Lors du soudage par points de plaques à trois couches, les paramètres de spécification peuvent être déterminés selon les principes suivants :

① Lorsque deux plaques minces se trouvent de part et d'autre d'une pièce épaisse, la spécification peut être déterminée par la plaque mince, tout en augmentant de manière appropriée le courant de soudage ou en prolongeant le temps de soudage.

② Lorsqu'une plaque mince se trouve entre deux pièces épaisses, la spécification peut être choisie en fonction de la pièce épaisse, tout en réduisant le courant de soudage.

Soudage par points de matériaux à faible teneur en carbone tôle d'acier d'une épaisseur supérieure à 5 mm (pour une seule pièce) est relativement difficile. Les raisons en sont les suivantes :

① Plus la pièce est épaisse, plus la rigidité est grande, donc plus la pression de l'électrode est importante.

② Les tôles d'acier épaisses sont généralement laminées à chaud et leur surface présente une épaisse couche d'oxyde noir difficile à nettoyer.

③ En raison de la pression élevée de l'électrode et du temps de soudage prolongé, l'usure et la consommation de l'électrode sont considérables.

④ Grand shuntage.

⑤ La puissance de la machine à souder doit être élevée. Les problèmes les plus importants sont la puissance élevée de la machine à souder et la consommation importante d'électrodes. En général, pour le soudage par points de plaques d'acier à faible teneur en carbone d'une épaisseur supérieure à 5 mm, une puissance de plus de 200 KVA est nécessaire, et la pression et le courant de l'électrode fournie sont très élevés.

Si un cycle de soudage par points ordinaire (une fois électrifié) est utilisé pour le soudage par points, il est possible d'obtenir des résultats positifs. soudage d'acier épais l'électrode s'use rapidement sous l'effet de la température et de la pression élevées en raison de la longue durée de l'électrification, ce qui rend le soudage difficile.

Pour réduire l'usure des électrodes, il est possible d'adopter un cycle de soudage par points à impulsions, c'est-à-dire de ne pas utiliser une électrification continue pendant le soudage, mais un cycle de soudage par points à impulsions multiples : électrification - mise hors tension - électrification - mise hors tension.

Cela permet à l'électrode de se refroidir pendant la durée de l'intervalle de puissance, ce qui réduit considérablement la consommation d'électrodes. Le nombre d'électrifications par impulsion, la durée de l'électrification et la durée de l'intervalle dépendent de l'épaisseur de la pièce à usiner.

Soudage par projection est une variante du soudage par points, et ses spécifications de soudage sont à peu près les mêmes que celles du soudage par points. Le soudage par projection est souvent utilisé pour le soudage de plaques minces.

Le procédé de soudage par bossage consiste à réaliser le soudage au point de contact de la pièce avec un ou plusieurs points convexes d'une certaine taille géométrique poinçonnés sur l'une des pièces à souder.

Les points convexes jouent un rôle dans la médiation de la pression et du courant, ce qui permet au soudage par projection d'économiser de l'électricité et d'avoir un taux de production plus élevé. Toutefois, le soudage par projection est soumis à des exigences plus élevées en ce qui concerne la taille géométrique des points convexes et le contrôle de la pression et de l'électrification.