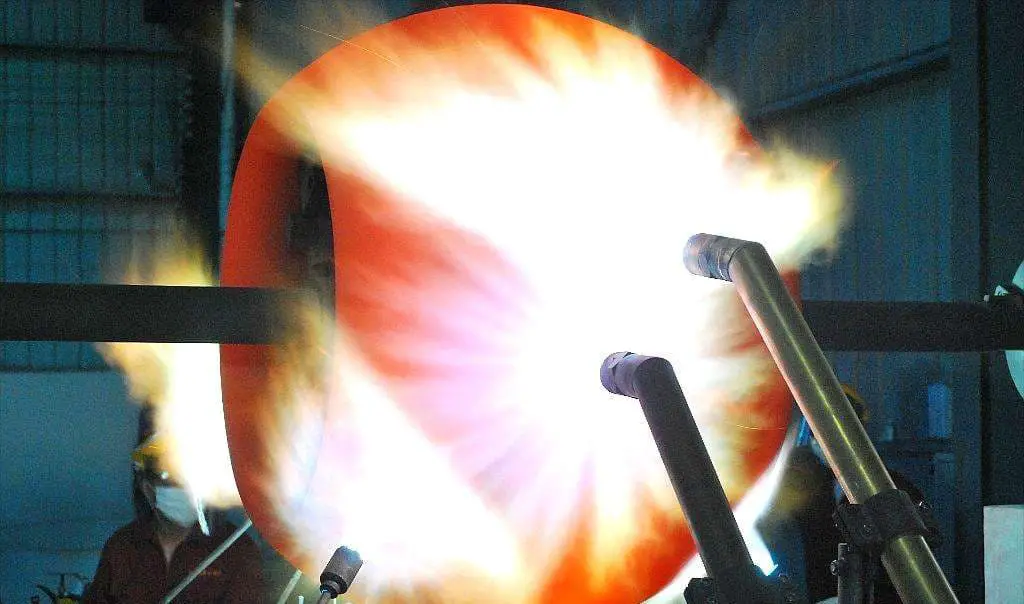

Qu'est-ce que le soudage par pulvérisation ? Le soudage par pulvérisation consiste à chauffer un revêtement en poudre d'alliage autosoluble préchauffé à une température comprise entre 1000 et 1300℃, à faire fondre les particules, à faire flotter le laitier à la surface du revêtement et à disperser le borure et le siliciure dans le revêtement. Ce procédé permet une bonne combinaison entre les particules et la surface du substrat. Le dépôt final [...]

Le soudage par pulvérisation consiste à chauffer un revêtement en poudre d'alliage autosoluble préchauffé à une température comprise entre 1000 et 1300℃, à faire fondre les particules, à faire flotter le laitier à la surface du revêtement et à disperser le borure et le siliciure dans le revêtement. Ce procédé permet une bonne combinaison entre les particules et la surface du substrat.

Le dépôt final forme une structure cristalline métallique dense et crée une couche de liaison métallurgique d'environ 0,05-0,1 mm avec la matrice. Cette couche de liaison a une résistance d'environ 400MPa, une excellente résistance aux chocs, à l'usure et à la corrosion, tout en présentant un aspect miroir.

Par rapport au revêtement par pulvérisation, le revêtement par soudage par pulvérisation offre des avantages significatifs. Cependant, en raison de la température élevée que la matrice atteint pendant le processus de refonte, jusqu'à 900℃, une déformation thermique plus importante peut se produire, ce qui entraîne certaines limitations du champ d'application du soudage par pulvérisation.

Les pièces et les matériaux qui conviennent au soudage par pulvérisation sont généralement les suivants :

① Pièces vulnérables nécessitant une dureté de surface élevée et une bonne résistance à l'usure sous l'effet des chocs, telles que les lames de ponceuse, les plaques de dents de concasseur, les dents de godet d'excavateur, etc.

② Grandes pièces vulnérables à géométrie simple, telles que les arbres, les poussoirs, les curseurs, vérins hydrauliqueset les plaques de la goulotte.

③ Matériaux comprenant l'acier à faible teneur en carbone, l'acier à teneur moyenne en carbone (moins de 0,4% de carbone), l'acier de construction contenant moins de 3% de manganèse, de molybdène et de vanadium, le nickel, l'aluminium, l'aluminium, l'aluminium, l'aluminium, l'aluminium, l'aluminium et l'aluminium. chrome acier inoxydableLa fonte et d'autres matériaux similaires.

La poudre d'alliage autofluidifiant est composée de nickel, de cobalt et de fer comme matériaux de base. Des quantités appropriées de bore et de silicium sont ajoutées pour servir d'agents désoxydants et de formateurs de scories, flux de soudageet de réduire le point de fusion de l'alliage. Ce type d'alliage convient à la refonte du revêtement à la flamme acétylène-oxygène.

Il existe de nombreux types de poudres d'alliage autofluorescentes domestiques. Les poudres d'alliage à base de nickel présentent une forte résistance à la corrosion, une résistance à l'oxydation jusqu'à 650°C et une forte résistance à l'usure.

La poudre d'alliage à base de cobalt se caractérise par une excellente dureté rouge, ce qui lui permet de conserver une bonne résistance à l'usure et à la corrosion jusqu'à 700°C.

La poudre d'alliage à base de fer présente une résistance à l'usure abrasive supérieure à celle des deux autres types.

Le procédé de soudage par pulvérisation est essentiellement similaire à celui de la pulvérisation. Toutefois, dans le cas du soudage par pulvérisation, un processus de refonte supplémentaire est effectué au cours de la procédure de pulvérisation de la poudre.

Il existe deux types de soudage par pulvérisation : le soudage par pulvérisation en une étape et le soudage par pulvérisation en deux étapes.

Avant d'entamer le processus, les points suivants doivent être pris en considération :

① La cémentation ou la nitruration présente à la surface de la pièce doit être éliminée lors du prétraitement.

② Le température de préchauffage de la pièce doit être de 200-300℃ pour l'acier au carbone ordinaire et de 350-400℃ pour l'acier austénitique résistant à la chaleur. Une flamme neutre ou à faible teneur en carbone doit être utilisée pour le préchauffage.

Il est important de noter que l'épaisseur de la couche pulvérisée diminue d'environ 25% après la refonte. Ce facteur doit donc être pris en compte lors de la mesure de l'épaisseur de la couche à chaud après la pulvérisation.

Soudage par pulvérisation en une seule étape.

La méthode en une étape consiste à alterner la pulvérisation et la fusion d'une section à la fois en utilisant le même pistolet de pulvérisation.

Des pistolets de soudage par pulvérisation de taille moyenne et petite sont disponibles pour la sélection.

Avant de commencer, il faut préchauffer la pièce et appliquer une couche de protection de 0,2 mm, en scellant hermétiquement la surface pour éviter l'oxydation.

Commencer à pulvériser et à faire fondre à partir d'une extrémité, en gardant une distance de 10 à 30 mm.

Chauffer partiellement la couche protectrice dans l'ordre jusqu'à ce que la fusion commence à mouiller sans couler. Répéter le processus, en pulvérisant et en fondant la poudre jusqu'à ce que l'épaisseur prédéterminée soit atteinte et que la surface présente un reflet "miroir". Poursuivre ensuite l'expansion vers l'avant jusqu'à ce que toute la surface soit recouverte de la couche de pulvérisation et de soudure.

Si l'épaisseur est insuffisante, répéter l'opération.

La méthode en une étape convient pour les petites pièces ou les petites zones nécessitant un soudage par pulvérisation.

Méthode de soudage par pulvérisation en deux étapes.

La méthode en deux étapes consiste à appliquer d'abord la couche de pulvérisation, puis à la refondre.

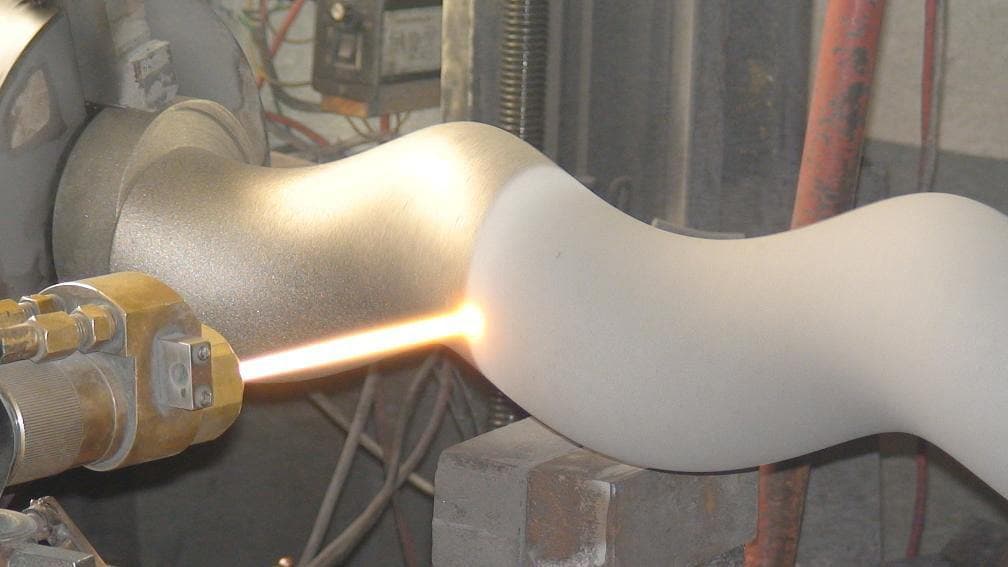

Les pistolets de pulvérisation à haute puissance, tels que les pistolets de pulvérisation et de soudage SpH-E, sont utilisés pour faire fondre complètement la poudre d'alliage dans la flamme et créer une couche de dépôt de déformation plastique sur la surface de la pièce.

Les poudres à base de fer doivent être pulvérisées à l'aide d'une flamme à faible teneur en carbone, tandis que les poudres à base de nickel et de cobalt doivent être pulvérisées à l'aide d'une flamme neutre ou à faible teneur en carbone.

Chaque couche de poudre pulvérisée doit avoir une épaisseur inférieure à 0,2 mm, et des pulvérisations répétées doivent permettre d'obtenir l'épaisseur de refonte souhaitée, généralement comprise entre 0,5 et 0,6 mm.

Si une couche épaisse de soudure par pulvérisation est nécessaire et qu'une seule refonte ne suffit pas, elle peut être pulvérisée et refondue plusieurs fois.

La refonte est le processus clé de la méthode en deux étapes et doit être effectuée immédiatement après la pulvérisation.

Il convient d'utiliser une flamme douce à haute puissance, une flamme neutre ou une flamme de carbonisation faible.

La distance de pulvérisation doit être d'environ 20 à 30 mm et l'angle entre la flamme et la surface doit être de 60 à 75°.

En commençant à environ 30 mm du revêtement, la vitesse de refusion doit être correctement contrôlée et le revêtement doit être chauffé jusqu'à ce qu'un reflet "miroir" du revêtement apparaisse avant de refondre la pièce suivante.

Pendant la refonte, il est nécessaire d'éviter la sur-fusion (c'est-à-dire la fissuration de la surface du miroir), l'écoulement du métal de revêtement ou l'oxydation de la surface en raison d'un temps de chauffage local excessif.

Pendant la refonte multicouche, la couche précédente doit être refroidie à environ 700℃, et le laitier de surface doit être enlevé avant la pulvérisation secondaire.

La refonte ne doit pas être effectuée plus de trois fois.

Refroidissement de la pièce.

Pièces en acier à moyenne et faible teneur en carbone, pièces en acier faiblement allié et couche de soudure mince fonte de fer avec des formes simples peuvent être refroidis naturellement dans l'air.

Toutefois, pour les fonte de fer avec une couche de soudure épaisse et une forme complexe, les pièces moulées en acier allié à forte teneur en manganèse, en cuivre et en vanadium, ainsi que les pièces à dureté élevée, doivent être enterrées dans des puits de chaux pour un refroidissement lent.

La combinaison de la couche de pulvérisation et de la couche de soudage par pulvérisation avec le métal de base diffère.

En chauffant l'aluminium nickelé avec un faisceau de flamme de pulvérisation, une réaction chimique exothermique se produit, et l'élimination de la rouille par sablage atteint Sa3, RZ>50 μm. La surface en acier au carbone forme un revêtement de liaison mécanique avec une couche inférieure de liaison micro-métallurgique et une couche de travail, qui produit également un effet de "crochet d'ancrage". En revanche, la liaison entre la couche de soudage par pulvérisation et le substrat est purement un revêtement de liaison métallurgique.

Les différents matériaux de pulvérisation nécessitent l'utilisation de poudre d'alliage autofusible pour le soudage par pulvérisation, tandis que la pulvérisation nécessite une poudre à faible autofusibilité, qui n'est pas nécessairement de la poudre d'alliage autofusible.

Diverses poudres d'alliage autofusibles peuvent être utilisées pour le soudage par pulvérisation et la pulvérisation, mais la poudre de pulvérisation n'est pas autofusible. Par conséquent, elle ne peut être utilisée que pour la pulvérisation et non pour le soudage par pulvérisation. processus de soudage.

La pièce est chauffée différemment pendant la pulvérisation et le soudage par pulvérisation, et la température de préchauffage avant la pulvérisation est également différente. Par conséquent, la microstructure et les propriétés de la pièce après la pulvérisation sont également différentes.

La densité du revêtement diffère également : la couche de soudure par pulvérisation est dense, tandis que le revêtement par pulvérisation présente quelques pores.

En outre, la capacité à supporter des charges est différente. En général, le revêtement par pulvérisation peut supporter un contact sur une grande surface et est principalement utilisé sur des surfaces de travail lubrifiées, des surfaces d'accouplement et d'autres conditions de travail moins contraignantes. En revanche, le revêtement de soudage par pulvérisation peut supporter une force d'impact importante, une contrainte d'extrusion ou une contrainte de contact.

(1) La charge superficielle sur les pièces fabriquées en acier au carbone divers et en acier à faible teneur en carbone. acier allié est important, en particulier sous les charges d'impact.

Pour les pièces dont la force d'adhérence entre le revêtement et le substrat est de 350-450N/mm2Dureté du soudage par pulvérisation HRC150 ≤ 65, épaisseur du revêtement allant de 0,3 à plusieurs millimètres, et rugosité de la surface de la couche de soudure par pulvérisation après le meulage atteignant Ra0,4-0,1 μm au-dessus.

(2) Lorsqu'il est utilisé dans un milieu corrosif, le revêtement doit être compact et exempt de pores.

(3) La conception originale de la surface de la pièce adopte la trempe, la cémentation, la nitruration, la trempe dure, la trempe à l'eau et la trempe à l'air chaud. chromageet d'autres processus, qui exigent une grande dureté de la surface.

(4) L'environnement de travail de la pièce à usiner est médiocre, notamment en raison d'une forte usure par abrasion, d'une usure par érosion, d'une cavitation, etc.

(5) La pulvérisation de poudre d'alliage à la flamme oxyacétylénique processus de soudage convient au renforcement de la surface ou à la réparation de diverses pièces en acier au carbone et en acier faiblement allié, mais il convient de tenir compte de certaines caractéristiques des matériaux utilisés.

Lorsque le coefficient de dilatation linéaire du matériau de base est très différent de celui de la couche d'alliage soudée par pulvérisation, c'est-à-dire inférieur à 12 × 10-6/℃ ou supérieure à 12 × 10-6/℃, ce procédé doit être utilisé avec précaution pour éviter les fissures.

Si la teneur en éléments ayant une forte affinité avec l'oxygène dans le métal de base est supérieure à 3%, tels que le tungstène et le molybdène, la teneur totale en aluminium, magnésium et cobalt, titaneLa teneur en soufre, en molybdène et en d'autres éléments est supérieure à 0,5%, ou la teneur en soufre de l'acier est plus élevée, ce qui entraînera également des difficultés pour le soudage par pulvérisation.

En effet, ces matériaux génèrent un film d'oxyde dense et stable sous l'action de l'oxygène, bloquant l'effet de mouillage de l'alliage en fusion sur le support.

Lors de la refonte, l'alliage liquide s'écoule sous forme de perles, comme des "perles de sueur".

Par conséquent, lors de l'utilisation du procédé de soudage par pulvérisation, il convient de veiller à l'adaptabilité de ce procédé au matériau de base pulvérisé.

(6) Matériaux métalliques pouvant être soudés par pulvérisation sans traitement spécial :

① Acier de construction en carbone avec un teneur en carbone ≤ 0,25%.

② Acier de construction allié avec une teneur totale en Mh, Mo, V, Cr et Ni <3%.

③ 18-8 Acier inoxydable, acier inoxydable au nickel, acier moulé gris, fonte malléable, fonte ductile, fer pur à faible teneur en carbone, cuivre rouge.

(7) Matériaux métalliques qui nécessitent un refroidissement lent après un soudage par pulvérisation à 250-375 ℃ doivent être préchauffés :

① Acier de construction au carbone avec une teneur en carbone >0,4% ;

② Acier de construction allié au manganèse, au molybdène et au vanadium avec une teneur totale en nickel >3% ;

③ Acier de construction allié avec une teneur en chrome ≤ 2% ;

(8) Matériaux métalliques nécessitant recuit isotherme après le soudage par pulvérisation :

① Acier inoxydable martensitique avec une teneur en chrome ≥ 13% ;

② Acier de construction allié au nickel-molybdène avec une teneur en carbone ≥ 0,4%.

Après avoir déterminé le procédé de soudage par pulvérisation, le choix d'un procédé de soudage par pulvérisation en une ou deux étapes doit être basé sur les conditions suivantes :

(1) Si la pièce doit être réparée localement et que la position de soudage par pulvérisation ne peut tolérer un apport de chaleur important, il convient d'utiliser le procédé de soudage par pulvérisation en une étape. Par exemple, ce procédé permet de réparer des cicatrices locales sur divers guides de machines-outils.

(2) Si la surface de la pièce est complexe ou irrégulière, comme les pignons, les surfaces des dents d'engrenage, les vis d'alimentation, etc., utiliser le procédé de soudage par pulvérisation en une étape.

(3) Pour les grandes pièces difficiles à chauffer dans leur ensemble, telles que les roues de locomotives et de tramways, il convient d'utiliser le procédé de soudage par pulvérisation en une étape.

(4) Pour les pièces générales de l'arbre qui peuvent tourner sur la machine-outil, utiliser le procédé de soudage par pulvérisation en deux étapes.

(5) La dureté du revêtement doit être aussi proche que possible de la dureté de surface du modèle original. Par exemple, si la dureté de la surface du modèle original est HRC≥55, obtenue par trempe ou traitement chimique, la poudre de "revêtement dur", telle que Ni15, Ni60, Fe65ou de la poudre composite Wc.

(6) Les surfaces non jointives très usées, telles que les roues, les coquilles de pompes à boue, les dents de pelles de chargeurs de roches, les surfaces d'alimentation en spirale, etc. devraient être fabriquées avec des poudres composites de haute dureté, telles que Ni15, Ni60, Fe65ou Wc.

(7) Les pièces qui ne peuvent pas être traitées sur des tours et des rectifieuses, mais qui doivent être traitées, ne peuvent l'être qu'à la main avec des limes et d'autres outils. Par exemple, la réparation de cicatrices locales sur la surface du rail de guidage de la machine-outil nécessite l'utilisation de poudres de soudage par pulvérisation de faible dureté, telles que SH, F103, Ni15, etc.

(8) Différences entre le soudage par pulvérisation et revêtement d'arc processus :

Au cours du processus de soudage par pulvérisation, la liaison entre la couche de soudage par pulvérisation et la matrice est une liaison métallurgique par diffusion de solution, tandis que le surfaçage utilise une liaison métallurgique par fusion.

La matrice n'est pas fondue pendant le processus de soudage par pulvérisation, mais il y a un effet de dissolution entre la couche de soudage par pulvérisation et la matrice, ce qui entraîne une zone de solution mutuelle de diffusion entre les deux.

La matrice étant insoluble, la couche de soudage par pulvérisation ne sera pas diluée par le matériau de base. Le taux de dilution est donc extrêmement faible, ce qui garantit une bonne performance de la couche de soudure par pulvérisation.

En revanche, la matrice de soudage par recouvrement est fondue et le taux de dilution de la couche de soudage par recouvrement est élevé. La performance de la couche de soudure ne peut être garantie que si la soudure par recouvrement est très épaisse, ce qui rend difficile la garantie des bords et des coins du contour de la pièce. Il est donc difficile de garantir les bords et les angles du contour de la pièce, ce qui peut entraîner des défauts courants tels que des contre-dépouilles et des effondrements d'angles. En revanche, le soudage par pulvérisation ne présente pas de tels défauts.

(1) La fonte est un alliage fer-carbone dont la teneur en carbone est supérieure à 2%. Elle est largement utilisée dans diverses industries et contient généralement 2,5% à 4% de carbone, 1% à 3% de silicium et de petites quantités de manganèse, de soufre, de phosphore, etc. Parmi eux, fonte grise est le plus couramment utilisé.

La fonte a une teneur élevée en carbone, une faible résistance et est sensible aux changements de température. Pendant la réparation par soudage, elle subit un échauffement local, de grandes différences de température et des taux de refroidissement rapides. Par conséquent, le soudage de la fonte est un défi.

Les pauvres soudabilité de la fonte entraîne plusieurs problèmes lors des réparations par soudage :

(2) La pièce de réparation par soudage peut facilement développer une microstructure blanche qui est dure, cassante et difficile à usiner. Une telle structure a également tendance à se fissurer facilement.

(3) Les taux de chauffage et de refroidissement rapides pendant la réparation par soudage peuvent provoquer des fissures dues aux contraintes thermiques. En outre, la présence d'impuretés telles que le soufre et le phosphore dans la fonte augmente la probabilité de fissuration au niveau de la réparation par soudage.

(4) La porosité et l'inclusion de scories sont également des problèmes courants. En raison de la teneur élevée en carbone, de la présence d'un plus grand nombre d'impuretés et des vitesses de refroidissement rapides dans le processus de réparation par soudage, les gaz et les oxydes ne peuvent pas précipiter et s'échapper à temps, ce qui entraîne la formation de porosités ou d'inclusions dans le laitier. zone de soudure.

Heureusement, le soudage par pulvérisation en une étape avec de la poudre d'alliage de flamme oxygène-acétylène permet de résoudre ces problèmes de manière satisfaisante.

(5) Le point de fusion de la poudre d'alliage utilisée dans le soudage par pulvérisation est inférieur à celui de la matrice. Lors de la refonte, la matrice de fonte ne fond pas, ce qui évite le problème de dilution de la couche de soudage par pulvérisation et la création d'une zone semi-fondue. Par conséquent, un soudage par pulvérisation correct ne produit pas de microstructure blanche dans la zone de réparation de la soudure, ce qui facilite son traitement.

En outre, comme la matrice ne fond pas, elle empêche naturellement les impuretés telles que le soufre et le phosphore de fondre dans la couche de soudure par pulvérisation, ce qui contribue à éviter les fissures.

(6) Le procédé de soudage par pulvérisation en une étape implique un apport de chaleur moindre au substrat et a un effet thermique moindre sur le substrat, ce qui le rend plus efficace pour contrôler les fissures dues aux contraintes thermiques. Le faible apport de chaleur est particulièrement avantageux lors de la réparation de pièces présentant une grande précision dimensionnelle.

En outre, l'utilisation du chauffage à la flamme oxygène-acétylène, qui est plus lent que le chauffage à l'air chaud, a permis d'améliorer la qualité de l'air. soudage électrique est également utile pour prévenir les fissures et les déformations.

(7) La poudre d'alliage utilisée dans le soudage par pulvérisation contient des éléments désoxydants puissants tels que le bore et le silicium. Ces éléments protègent les autres éléments de la poudre de la combustion oxydante et réduisent les oxydes à la surface de la matrice, empêchant ainsi la formation de pores et l'inclusion de laitier.

(8) La couche de soudure par pulvérisation présente une structure compacte et plate, est bien formée, sans contre-dépouille, et ne nécessite qu'une faible quantité de traitement. Il en résulte des économies de matériaux et une grande efficacité. Les pièces en fonte soudées par pulvérisation utilisent généralement du SH - F103, de la poudre d'alliage à base de nickel Ni15, etc. Cependant, la poudre d'alliage à base de fer a un point de fusion élevé, une grande fragilité, un impact important sur la matrice et de mauvaises performances.

(9) Pendant le soudage par pulvérisation, le but premier du préchauffage de la pièce est d'éliminer l'humidité de la surface de la pièce et de générer une certaine dilatation thermique. Cela permet de réduire la différence de température, de minimiser les contraintes thermiques et d'améliorer la force d'adhérence de la couche soudée par pulvérisation.

Les températures de préchauffage sont généralement comprises entre 250-300℃ pour l'acier, 450-500℃ pour l'acier inoxydable austénitique, 350-400℃ pour l'acier inoxydable au nickel-chrome, et 250-300℃ pour l'acier faiblement allié et la fonte. Pour les petites pièces et les aciers facilement oxydables, la température de préchauffage est plus basse.

L'épaisseur de la couche de soudure par pulvérisation dépend des caractéristiques d'expansion thermique et de contraction à froid de la pièce après la pulvérisation. Le retrait après refonte est généralement de l'ordre de 25-30%. Par conséquent, lors de la détermination de l'épaisseur du revêtement, la surépaisseur d'usinage et le diamètre de la pièce avant la pulvérisation doivent être pris en compte, ainsi que le retrait.

L'épaisseur du revêtement par pulvérisation est calculée comme suit : Epaisseur du revêtement avant refonte = (épaisseur de la couche de soudure par pulvérisation + surépaisseur d'usinage) ÷ (1-0,3).

Lecture connexe : Comment souder la fonte ?

(1) Matériaux dont le point de fusion est inférieur à celui des alliages, tels que l'aluminium et ses alliages, le magnésium et ses alliages, le laiton et le bronze.

(2) La pièce à usiner est un arbre mince ou une plaque très fine qui ne doit pas se déformer.

(3) Les exigences de la conception originale de la pièce sont très strictes et la structure métallographique ne peut pas être modifiée.

(4) Acier allié au nickel-chrome-molybdène à haute trempabilité.

(5) Acier martensitique à haute teneur en chrome dont la teneur en chrome est supérieure à 18%.

(Remarque : le soudage par pulvérisation de haute précision peut être effectué sur des arbres longs dont le diamètre extérieur est supérieur à 28 mm et dont la longueur est inférieure à 8 m).

① Les véhicules et les équipements mécaniques comportent de nombreuses pièces en fonte, et divers problèmes sont inévitables au cours de la fabrication ou de l'utilisation. Le procédé de soudage par pulvérisation de flamme oxygène-acétylène est non seulement un moyen efficace de renforcer la fonte, mais aussi un moyen idéal de réparer divers défauts et dommages, tels que les trous de sable, les trous d'air, l'usure et d'autres dommages dans les pièces de fonte.

② Le soudage par pulvérisation est principalement utilisé pour réparer les défauts locaux des pièces en fonte, qui varient en taille et en profondeur. Il convient de procéder au soudage par pulvérisation en une seule étape. Des pistolets de pulvérisation de petite puissance doivent être utilisés dans la mesure du possible pour réduire l'apport de chaleur au substrat, en fonction des parties de la pièce et de la réparation par soudage nécessaire. En général, on choisit QH-1/h, QH-2/h, QH-4/h, etc.

③ Lors du soudage par pulvérisation, la poudre d'alliage à base de nickel (série Ni-B-Si) doit être privilégiée en raison de la mauvaise soudabilité des pièces en fonte. Le point de fusion de la poudre d'alliage à base de nickel est généralement de 950~1050 ℃, et la matrice ne fondra pas pendant la refonte. En même temps, la couche de soudage par pulvérisation de poudre de base de nickel à faible teneur en carbone présente une faible dureté et une bonne plasticité. La relaxation de la contrainte de soudage par pulvérisation permet d'éviter les fissures, ce qui est extrêmement important pour les opérateurs non qualifiés.

④ Lors de la sélection des spécifications de soudage par pulvérisation, il convient de tenir compte de facteurs tels que le matériau de la fonte, la taille des pièces défectueuses et les exigences en matière de conditions de travail. Il est important d'assurer l'énergie nécessaire à la flamme tout en minimisant l'apport de chaleur au substrat. Les limites de pression de l'oxygène et de l'acétylène doivent être respectées et la distance de pulvérisation et de fusion doit être correctement ajustée pendant la pulvérisation de poudre et la refonte afin de contrôler l'apport de chaleur.

⑤ Les petits défauts locaux, tels que les trous d'air et les trous de sable, peuvent être réparés par soudage sans préchauffage avant le soudage par pulvérisation. La zone de chauffage autour de la couche de soudage par pulvérisation doit être réduite au minimum pour que la zone à haute température soit la plus petite possible.

⑥ Le soudage par pulvérisation continue convient à la réparation des petits défauts locaux et des défauts profonds. Cette méthode présente un taux élevé de dépôt de poudre, une croissance rapide de l'épaisseur et une grande efficacité, mais elle nécessite une technologie d'exploitation qualifiée pour coordonner la quantité de poudre introduite avec la vitesse de pulvérisation et de fusion afin d'obtenir une pulvérisation et une pénétration uniformes.

⑦ Pour les défauts importants et profonds, le soudage par pulvérisation intermittente peut être utilisé pour éviter une augmentation de la contrainte thermique due à un échauffement excessif du substrat. Soudage électrique et le soudage par pulvérisation peuvent également être utilisés, et des baguettes de soudage peuvent être utilisées pour remplir les parties inférieures et supérieures pour le soudage par pulvérisation. Si l'épaisseur de la paroi de la pièce moulée est importante, il est possible d'utiliser un fil de soudage avant pulvérisation pour augmenter la force d'adhérence, empêcher la couche de soudage par pulvérisation de se détacher du métal de base et éliminer une partie de la contrainte thermique du soudage par pulvérisation.

⑧ Les grandes pièces moulées complexes destinées au soudage par pulvérisation subissent souvent des contraintes thermiques élevées. Il convient donc de prendre des mesures pour réduire l'accumulation de contraintes pendant le soudage par pulvérisation, notamment en utilisant des méthodes de réduction des contraintes dues au chauffage et la méthode de symétrie de la sous-section. Préchauffage avant soudage et un refroidissement lent après le soudage permettent également d'obtenir de bons résultats.

⑨ Il est important de contrôler la température de refusion pendant le soudage par pulvérisation. Si la température est trop élevée, éléments d'alliage peut brûler, la matrice peut surchauffer et même fondre, ce qui fait que le carbone de la fonte pénètre dans la couche de soudage par pulvérisation. Cela augmente la teneur en carbone, la dureté et réduit la plasticité, et peut entraîner une plus grande contrainte thermique conduisant à la formation de fissures. Toutefois, si la température de refonte est trop basse, elle peut entraîner l'inclusion de cendres ou l'impénétrabilité et affecter la force d'adhérence. Les opérateurs doivent faire attention à l'état de la surface du revêtement pendant la refonte et retirer immédiatement le pistolet de refonte lorsque le "reflet miroir" s'affiche, indiquant que la poudre a fondu et que le laitier a flotté. Les pièces refondues ne doivent pas être réchauffées.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.